0% encontró este documento útil (0 votos)

409 vistas17 páginasTipos y Funcionamiento de Cepilladoras

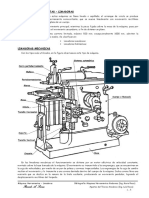

Este documento describe las características y componentes principales de las máquinas cepilladoras. Explica que son máquinas herramientas que usan una herramienta de corte para maquinar superficies planas en piezas. Describe los diferentes tipos de cepilladoras como las de codo, mesa, fosa y verticales. También explica las partes como la bancada, mesa, montantes, travesaño y árbol porta cuchillas.

Cargado por

Jary Rivas YoveraDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

409 vistas17 páginasTipos y Funcionamiento de Cepilladoras

Este documento describe las características y componentes principales de las máquinas cepilladoras. Explica que son máquinas herramientas que usan una herramienta de corte para maquinar superficies planas en piezas. Describe los diferentes tipos de cepilladoras como las de codo, mesa, fosa y verticales. También explica las partes como la bancada, mesa, montantes, travesaño y árbol porta cuchillas.

Cargado por

Jary Rivas YoveraDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd