0% encontró este documento útil (0 votos)

2K vistas5 páginasEnsayo Riedel Weber de Adhesividad Asfáltica

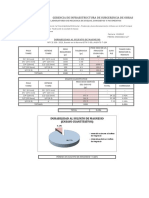

Este documento describe dos ensayos para evaluar la adherencia entre agregados y asfalto. El ensayo de Riedel Weber mide la adhesividad del agregado fino mediante exposición a diferentes concentraciones de solución de carbonato de sodio. El ensayo de adherencia evalúa la acción de aditivos y el efecto del agua en la película asfáltica que recubre al agregado grueso después de la inmersión. Ambos ensayos usan equipos como tamices, estufa y balanza para preparar y analizar las mue

Cargado por

MiguelAngelSuttaCcahuanaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

2K vistas5 páginasEnsayo Riedel Weber de Adhesividad Asfáltica

Este documento describe dos ensayos para evaluar la adherencia entre agregados y asfalto. El ensayo de Riedel Weber mide la adhesividad del agregado fino mediante exposición a diferentes concentraciones de solución de carbonato de sodio. El ensayo de adherencia evalúa la acción de aditivos y el efecto del agua en la película asfáltica que recubre al agregado grueso después de la inmersión. Ambos ensayos usan equipos como tamices, estufa y balanza para preparar y analizar las mue

Cargado por

MiguelAngelSuttaCcahuanaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd