Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proyecto Sudañez (Autoguardado) .Docx-1

Cargado por

ANDREA LINETHDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proyecto Sudañez (Autoguardado) .Docx-1

Cargado por

ANDREA LINETHCopyright:

Formatos disponibles

Envases de Vidrio de Bolivia

“ENVIBOL”

1. ANTECEDENTES

El municipio de Zudáñez ha sido elegido para la primera fábrica de vidrio del país.

Se solicitó la obra por 50 millones de dólares.

El 21 de Mayo del 2015 el presidente del Estado Plurinacional, Evo Morales,

participó de la firma de contrato de construcción de la fábrica de botellas de vidrio,

la primera en Bolivia, además firmó la norma de transferencia de terrenos donde

se implementará la planta.

“El Gobierno Nacional está garantizando los 35 millones de dólares bajo la guía y

el asesoramiento de hermanos del Uruguay.

Según la ministra de Desarrollo Productivo, Verónica Ramos, la futura Empresa

Pública Productiva Envases de Vidrio de Bolivia (Envibol) tendrá una producción

de 120.000 unidades de botellas de vidrio al día y generará 137 empleos directos

y 700 indirectos.

El Presidente del Estado destacó que la materia prima para la fabricación de

envases de vidrio se extraerá de la región como (Arena Sílice) que Zudáñez tiene

en alta calidad, caliza, vidrio reciclado y otros, por lo que no será necesaria la

exportación. Primero se atenderá a la demanda interna y a la exportación de

botellas.

Convocó a los productores de vino comprar ahora de la empresa estatal (Envibol)

que fabricará botellas para cerveza, vino, refrescos y otros.

La planta se implementará en una superficie de 16.000 hectáreas que fueron de la

Empresa Nacional de Ferrocarriles, en un lapso de 24 meses a cargo de la

empresa uruguaya Ebigold-Envidrio. La Gobernación de Chuquisaca está a cargo

de la construcción de los accesos y servicios que requerirá la nueva industria.

La empresa de cerveza Paceña ya solicitó comprar las botellas, posteriormente

algunos sectores vitivinícolas, las industrias Coca Cola y Fanta también quisieron

adquirir estos envases. El mercado está garantizado y ahora se va a trabajar

algunas estrategias y políticas para que la industria sea rentable.

La novedad de esta industria es que reciclará vidrios y se acopiará los cristales

rotos de todo el país para reutilizarlos.

EMILY SAUCEDO GÓMEZ Página 1

2. OBJETIVOS

Crear una empresa que satisfaga la demanda interna del País.

Demostrar la rentabilidad del proyecto.

Crear fuentes de empleo de manera directa eindirecta.

Reutilizar vidrios reciclados para elaborar nuevos envases.

Disminuir la contaminación ambiental a causa de los vidrios desechados.

3. ESTUDIO DE MERCADO

3.1. Análisis de Demanda

La demanda de botellas de vidrio en el país es elevada debido a la gran

cantidad de empresas que necesitan este tipo de envases para sus

productos.

Sector de altos ingresos.- Coca-Cola, Paceña, Fanta, ind. Vitivinícolas.

Sector de medios ingresos.- Tropifrut, Real, Singani Casa Real.

Sector de bajos ingresos.- Ron Kayana.

3.2. Análisis de Oferta

3.3. Análisis del precio

Mediante la siguiente tabla apreciaremos los diferentes precios de la

competencia:

3.4. Canales de comercialización

El canal de comercialización más adecuado para este proyecto es:

EMILY SAUCEDO GÓMEZ Página 2

Planta Productora → Transportista → Centros Distribuidores → Consumidor

Este canal de comercialización fue escogido debido a la producción que se

tenía en un inicio, y por la efectividad que tuvo durante el tiempo que lleva

tomándose como referencia, es decir que a sido un canal que nos ha dado

buenos resultados.

Era posible que en un futuro al incrementar el rendimiento se podría vender

directamente al consumidor, cosa que en la actualidad se lleva a cabo con

normalidad.

4. LOCALIZACIÓN

La macro localización del proyecto será:

País: Bolivia

Ciudad: Sucre

Provincia: Zudáñez

La micro localización del proyecto será:

La planta de fabricación de envases de

vidrio será emplazada en el municipio de

Zudáñez, provincia Zudáñez, departamento

de Chuquisaca. Adjunto el plano de

ubicación geográfica.

Altura: 2473 msnm

Temperatura media ambiente: 13 -

18ºC

Humedad media: 72% - 81%

Ciudad más cercana: Sucre

Distancia a Sucre: 110 km, camino

asfaltado, 2 horas aprox.

Época de lluvias: noviembre a marzo,

10 – 60 mm

Cada proponente, para la elaboración de su propuesta y el desarrollo y la

ejecución del Proyecto deberá tomar en cuenta que en el sitio las

condiciones de abastecimiento, logística, alojamiento, resguardos que

podrían resultar escasas.

EMILY SAUCEDO GÓMEZ Página 3

Haciendo una ponderación de los lugares para establecer la fabrica se llegó

a la conclusión que es un buen lugar el municipio de Zudáñez.

Se escogió este lugar debido a:

1. Proximidad del mercado

2. Abastecimiento de materia prima

3. Disponibilidad de energía eléctrica.

4. Sistema y disponibilidad de transporte

5. Disponibilidad del personal

6. Bajo impacto ambiental.

5. TAMAÑO DEL PROYECTO

5.1. Factores determinantes del tamaño

5.1.1. Factor mercado

Para la determinación del tamaño del proyecto, uno de los puntos mas

importantes es la demanda del mercado interno o que exista para cubrir.

Se decidió tomar un criterio agresivo en cuanto al volumen del mercado que

vamos a cubrir, que significa un 50% de la demanda interna del país, esto

apoyándonos a que el mercado de botellas de vidrio se ha incrementado y

aún el país no cuenta con una fábrica de dichas botellas.

5.1.2. Factor materia prima

En cuanto a materia prima se recordará que se ha tomado en cuenta que

Zudáñez cuenta con una alta calidad de caliza, vidrio reciclado y otros.

Este factor no es muy determinante en este proyecto dado que los

materiales son de fácil adquisición.

5.1.3. Factor tecnología

Según expertos en la materia (asesoramiento de hermanos del uruguay), se

determinó la maquinaria básica necesaria para la producción de botellas de

vidrio, es de muy fácil construcción y adquisición en nuestro medio.

5.2. Tamaño del terreno

Una superficie de 16.000 hectáreas que fueron de la Empresa Nacional de

Ferrocarriles

6. INGENIERÍA DEL PROYECTO

En este capítulo se abarca toda la ingeniería de proyecto, desde la

descripción del producto a fabricar, procesos de fabricación, balance de

EMILY SAUCEDO GÓMEZ Página 4

materia, maquinarias y equipos a utilizarse como distribución de planta,

programa de producción y todo tipo de requerimiento (materia prima,

insumos, etc.)

También incluye la infraestructura a instalarse, instalación de servicios,

control de calidad y todos los materiales necesarios para implementar la

industria.

6.1. Materia Prima

El vidrio es un producto inorgánico que se ha enfriado hasta alcanzar un

estado rígido sin experimentar cristalización. Los principales componentes

que intervienen en el proceso de fabricación de los envases de vidrio

provienen de la naturaleza, existen en grandes proporciones y son de fácil

extracción, asegurando un mínimo impacto ecológico.

Además, los procesos tecnológicos aplicados en el proceso de fabricación

de los envases de vidrio han hecho que se produzca una disminución

constante en la extracción de materias primas, a lo que se suma la

utilización del casco de vidrio (vidrio reciclado) para la fabricación de

envases. El hecho de que el envase de vidrio se pueda reciclar al 100% sin

pérdida de calidad ni cantidad, (reciclado integral) contribuye a la protección

del medio ambiente.

6.2. Maquinarias y materiales

De forma general, las principales materias primas que se utilizan para la

fabricación de envases de vidrio son, además del mencionado casco de

vidrio, arena de sílice, carbonato de sodio y caliza, y se pueden clasificar en

los siguientes grupos:

1. Vitrificantes

Estas sustancias son el principal componente y son responsables de la

creación de la red vítrea.

2. Fundentes

Componentes que favorecen la formación del vidrio, rebajando su

temperatura de fusión y facilitando su elaboración.

3. Estabilizantes

Elementos que ayudan a reducir la tendencia a la desvitrificación.

4. Componentes secundarios

EMILY SAUCEDO GÓMEZ Página 5

En este apartado estarían encuadrados los afinantes, colorantes,

decolorantes, opacificantes, etc.

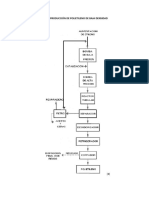

6.3. Proceso de fabricación

El proceso de fabricación de los envases de vidrio comienza cuando las

materias primas son mezcladas y conducidas automáticamente al horno de

fusión, a temperaturas próximas a los 1.000º centígrados.

Estos hornos funcionan 24 horas al día y 365 días al año durante 12 o 15

años (la vida útil de un horno). En ellos, las materias primas, incluidos los

envases de vidrio procedentes del reciclado, entran por un extremo

(enforne) y salen por el otro, una vez fundidos y acondicionados, a través

de varios brazos (feeders) o canales de calentamiento/enfriamiento,

dependiendo del tipo de envases a fabricar. A una temperatura próxima a

los 1.000º centígrados, el vidrio fundido es cortado en gotas de un peso

igual al del envase y distribuido a los diferentes moldes que posee la

máquina de fabricación, donde mediante una serie de procesos de presión,

prensado y vacío, se da forma a los nuevos envases. De forma general, las

partes principales de un envase de vidrio son boca, cuello, hombro, cuerpo,

talón, fondo y picadura (superficie cóncava en el interior del fondo).

Existen dos técnicas para la fabricación de envases: el soplado-soplado,

utilizado habitualmente para la fabricación de botellas, y el prensado-

soplado, desarrollado inicialmente para los envases de boca ancha (tarros),

aunque actualmente también se utiliza para los envases de boca estrecha o

botellas. Las máquinas utilizadas habitualmente son longitudinales de tipo

IS constituidas por varias secciones que funcionan de forma independiente

y que pueden pararse (ya sea una o varias) mientras las demás siguen

produciendo.

Normalmente constan de 6, 8, 10, 12, 16 o 20 secciones y cada una de

ellas puede trabajar en S.G. (simple gota o un envase por sección), D.G.

(doble gota o dos envases por sección), T.G. (triple gota o tres envases por

sección) e incluso C.G. (cuádruple gota o cuatro envases por sección).

Una vez fabricada la botella o tarro de vidrio, y aún a una temperatura

elevada, es introducido en un túnel (archa) de recocido para evitar la

formación de tensiones internas -debidas a un enfriamiento rápido-

mediante temperaturas controladas. Los envases pasan por este túnel

lentamente, recalentándose, y posteriormente son enfriados de una manera

predeterminada. Así, el vidrio adquiere un mayor grado de resistencia.

Control de calidad

EMILY SAUCEDO GÓMEZ Página 6

A la salida del archa de recocido, los envases son tratados en su cara

externa para disminuir el coeficiente de rozamiento entre ellos y permitir un

fácil deslizamiento por las líneas de inspección y embalado automático. Al

final, un alineador distribuye los envases a las diferentes líneas de

inspección y transporte. Una serie de máquinas electrónicas controla el 100

% de los envases y elimina aquellos que no cumplen las exigencias de

calidad previstas.

Habitualmente son máquinas optoelectrónicas que se encargan de

realizar controles dimensionales y funcionales del envase. Todas estas

máquinas están vinculadas a un ordenador, donde se almacena y trata toda

la información. Dado el elevado número de envases que se producen

anualmente, estas máquinas realizan un proceso de control que sería

imposible realizar hoy al 100 % por personas. Mientras, el control humano

es llevado a cabo por personal altamente especializado. Este control y la

eficacia de las máquinas son los que determinan si los envases producidos

son aceptados o rechazados.

Embalaje

Por último, tras las máquinas de inspección se encuentran los

paletizadores, encargados de embalar la producción. Una vez paletizada,

esta es recubierta con una funda de plástico retráctil y pasada a través de

un túnel de retracción o marco que contrae la funda sobre los envases y los

protege de una posible entrada de polvo u otro elemento durante su

almacenamiento y transporte.

EMILY SAUCEDO GÓMEZ Página 7

6.4. Plano de distribución de la planta

7. FINANCIAMIENTO

Se realizó la estructura del financiamiento del proyecto.

Determinar el nivel de inversiones que tendrá el proyecto.

Establecer la estructura de financiamiento que tendrá el proyecto.

Identificar los costos de implementación.

Identificar las fuentes de financiamiento para el proyecto.

7.1. Inversión.

7.1.1. Inversión fija.

La inversión fija se refiere a todo tipo de activos cuya vida útil es mayor a un

año y cuya finalidad es proveer las condiciones necesarias para que la

empresa lleve a cabo sus actividades.

Tabla de costo de materiales, materia prima, maquinaria:

N° Detalle Costo Cantidad Total ($us)

unitario necesaria (u)

EMILY SAUCEDO GÓMEZ Página 8

($us/u)

1 Terreno 120.000 1 120.000

2 Bomba 1.400 2 2.800

3 Máquina de 20.000 2 40.000

mezcla

4 Viscosímetro 1.200 1 1.200

5 Espectrofotómetro 1.700 1 1.700

6 Papel de prueba 500 1 500

7 Máquina de 15.000 1 15.000

llenado

8 Máquina de 9.000 1 9.000

serigrafía

9 Dispensador para 8.500 1 8.500

tapa

10 Prensa de tapa 20.000 1 20.000

11 Embaladora 15.000 1 15.000

12 Reactivos 10.000 1 10.000

13 Latex 5.000 1 5.000

14 Servicio básico 6.500 ------- 6.500

15 Muebles y 7.000 ------- 7.000

enseres

16 Equipo de 20.000 2 40.000

transporte

17 Obras 5.000 ------- 5.000

complementaria

18 Infraestructura 50.000 ------- 50.000

19 Costos 7.674

imprevistos 2%

Total 391.374

7.2. Fuentes de financiamiento.-

Se estipula la consecución de los fondos (recursos económicos) que

precisa el proyecto para poder implementarlo.

Para esto se ha recurrido a dos fuentes de financiamiento, las cuales son:

-Financiamiento interno, constituido por los aportes de los inversionistas.

-Financiamiento externo, que se obtendrá de entidades de crédito.

7.2.1. Financiamiento interno.

Se va a financiar con aporte propio de 150.000 $us entre los inversionistas.

7.2.2. Financiamiento externo.

EMILY SAUCEDO GÓMEZ Página 9

Se va financiar con una entidad financiera la inversión fija menos 150.000

$us, estos costos alcanzan una suma de 250.000 $us. Luego de consultar

a 3 entidades financieras, se ha llegado a la conclusión que la mejor opción

es la que nos da el Banco Económico con un 12% de interés anual,

amortización constante a 5 años.

8. EVALUCIÓN DEL PROYECTO

8.1. VAN

El valor actualizado neto de un proyecto de inversión no es otra cosa que el

valor del mismo proyecto medido en dinero de hoy, o expresada la idea de

otra manera, es el equivalente en pesos actuales de todos los ingresos y

egresos presentes y futuros que constituyen el proyecto.

𝑰 𝑪𝒊

𝑽𝑨𝑵 = [∑𝒏𝒊=𝟎 (𝟏+𝒓)

𝒊

∑𝒏

𝒊 ]-[ 𝒊=𝟎 (𝟏+𝒓)𝒊 ]

Si VAN ˃ 0 el proyecto es rentable.

Si VAN = 0 el proyecto es indiferente.

Si van ˂ 0 el proyecto no es rentable.

AÑO FLUJO NETO DE FACTOR VALOR

CAJA ACTUALIZACION ACTUALIZADO

0 250.000 250.000 250.000

1 150.000 0,8928 133.920

2 200.000 0,7971 159.420

3 250.000 0,7117 177.925

4 300.000 0,6355 190.650

5 350.000 0,5674 198.590

EMILY SAUCEDO GÓMEZ Página 10

8.2. TIR

La tasa interna de retorno, es aquella tasa de interés que hace igual a 0 el

valor actual de un flujo de ingresos netos futuros. Es decir, es aquella tasa

de descuento que aplicada a un flujo de beneficios netas al año 0 sea

exactamente igual a 0.

Si TIR ˃ Costo de oportunidad del capital inversionista; proyecto rentable.

Si TIR = Costo de oportunidad del capital inversionista; Proyecto indiferente.

Si TIR ˂ Costo de oportunidad del capital inversionista; proyecto no es rentable.

El TIR de nuestro proyecto es de 30% por lo tanto es rentable.

EMILY SAUCEDO GÓMEZ Página 11

También podría gustarte

- Colección de Poemas para El Día de Las MadresDocumento31 páginasColección de Poemas para El Día de Las MadresGerko VergaraAún no hay calificaciones

- Comprension de Estructuras en Arquitectura PDFDocumento275 páginasComprension de Estructuras en Arquitectura PDFMery SolangeAún no hay calificaciones

- Fábrica de Vidrio EnvibolDocumento12 páginasFábrica de Vidrio EnvibolANDREA LINETH100% (3)

- Limpieza de cristales en edificios y locales. SSCM0108De EverandLimpieza de cristales en edificios y locales. SSCM0108Aún no hay calificaciones

- Ley de Corte 1Documento12 páginasLey de Corte 1Lili Zapana VelásquezAún no hay calificaciones

- Mi Amigo El PespirDocumento5 páginasMi Amigo El PespirMarcela Linares100% (7)

- Perfil Teorico Del MentolDocumento3 páginasPerfil Teorico Del MentolBastosZayasJose100% (2)

- Balances Del ProcesoDocumento4 páginasBalances Del ProcesoAustin MontgomeryAún no hay calificaciones

- Laboratorio N. 4 - 1S3202 Alfonso AsprillaDocumento6 páginasLaboratorio N. 4 - 1S3202 Alfonso AsprillaACórdoba 3120Aún no hay calificaciones

- Manual Intrucciones Toma, Preservación y Transporte de Muestras AguaDocumento95 páginasManual Intrucciones Toma, Preservación y Transporte de Muestras AguaDiana Payan100% (1)

- Informe de Visita A La Fabrica de EnvibolDocumento4 páginasInforme de Visita A La Fabrica de EnvibolmarioAún no hay calificaciones

- Diseño de Plantas PDFDocumento47 páginasDiseño de Plantas PDFFIORELLA DENISSE CASTRO BLANCASAún no hay calificaciones

- Reducción de presión y aumento de producción mediante reductor de fricción Apollo QA-1000Documento30 páginasReducción de presión y aumento de producción mediante reductor de fricción Apollo QA-1000RodolfoAún no hay calificaciones

- RAA Con Puzolana BoliviaDocumento7 páginasRAA Con Puzolana BoliviaVany FernandezAún no hay calificaciones

- Obtencion de Acido BoricoDocumento5 páginasObtencion de Acido Boricoalexofigurin0% (1)

- Informe Polietileno de Baja DensidadDocumento20 páginasInforme Polietileno de Baja DensidadCliver Santos Yupanqui MachacaAún no hay calificaciones

- Solucion EJERCICIOS AUTOEVALUACION-Bloque III PDFDocumento2 páginasSolucion EJERCICIOS AUTOEVALUACION-Bloque III PDFEddyAún no hay calificaciones

- DETERMINACIONES TERMOGRAVIMÉTRICAS Y DE CALOR ESPECÍFICO DE UN CONCENTRADO COMERCIAL DE ULEXITADocumento5 páginasDETERMINACIONES TERMOGRAVIMÉTRICAS Y DE CALOR ESPECÍFICO DE UN CONCENTRADO COMERCIAL DE ULEXITAs_q_d100% (1)

- Deshidrogenación de C4 - Presentación FinalDocumento34 páginasDeshidrogenación de C4 - Presentación FinalAnonymous HdENZfRAún no hay calificaciones

- Propionato de sodio hoja datos seguridadDocumento3 páginasPropionato de sodio hoja datos seguridadPaola LozanoAún no hay calificaciones

- Proyecto de Inversion Sobre Acero CorrugadoDocumento141 páginasProyecto de Inversion Sobre Acero CorrugadoJoel BrrAún no hay calificaciones

- Unidad #4 Produccion de PolietilenoDocumento20 páginasUnidad #4 Produccion de PolietilenoLuis Diego Vargas AmellerAún no hay calificaciones

- Terminado Elaboracion de Bioplastico MetodologiaDocumento12 páginasTerminado Elaboracion de Bioplastico MetodologiaAna OchoaAún no hay calificaciones

- Aplicaciones de Lechos Empacados y FluidizadosDocumento2 páginasAplicaciones de Lechos Empacados y FluidizadosLAún no hay calificaciones

- Lab 4 QMC 263Documento7 páginasLab 4 QMC 263Maria IsabelAún no hay calificaciones

- CDU: 637.5 AL 03.02-412: (Continúa)Documento6 páginasCDU: 637.5 AL 03.02-412: (Continúa)Victor DefazAún no hay calificaciones

- Acido Acetico Negro SofiaDocumento14 páginasAcido Acetico Negro SofiasofiaAún no hay calificaciones

- Determinación de cationes intercambiables sodio y potasio en suelosDocumento5 páginasDeterminación de cationes intercambiables sodio y potasio en suelosYoon Marlon ZAún no hay calificaciones

- Informe LAB 1Documento25 páginasInforme LAB 1Jhoana Orozco AlarcónAún no hay calificaciones

- Ciencia y Tecnología de CarnesDocumento5 páginasCiencia y Tecnología de CarnesShina Ruiz Supho0% (1)

- Usos de Tuberia Hierro DuctilDocumento5 páginasUsos de Tuberia Hierro DuctilCristhian Carrasco PalominoAún no hay calificaciones

- Lab Ope CristalizacionDocumento10 páginasLab Ope CristalizacionJuan Carlos Ferri0% (1)

- Obtención de Alcohol A Partir de Residuos Lignocelulosicos Del ArrozDocumento4 páginasObtención de Alcohol A Partir de Residuos Lignocelulosicos Del ArrozArturo Arévalo Flores100% (1)

- PRACTICA No 1 Medida Empírica de La Plasticidad de Materiales CerámicosDocumento4 páginasPRACTICA No 1 Medida Empírica de La Plasticidad de Materiales CerámicosMARIA ISABEL ROMERO ESCOBARAún no hay calificaciones

- Platos Teoricos Tolueno Acetato de EtiloDocumento6 páginasPlatos Teoricos Tolueno Acetato de EtiloAdolfo GuerreroAún no hay calificaciones

- Bioplasticos A Base de Cascara de PlatanoDocumento35 páginasBioplasticos A Base de Cascara de PlatanoAlejandro Martin CantoralAún no hay calificaciones

- Informe Final de La Producción de Xilitol A Base de Bagazo de CañaDocumento13 páginasInforme Final de La Producción de Xilitol A Base de Bagazo de CañaChristopher Arana50% (2)

- Perfil Producción y Comercialización de Cubertería BiodegradableDocumento10 páginasPerfil Producción y Comercialización de Cubertería BiodegradableCamila CarvalloAún no hay calificaciones

- INDUSTRIA SIDERÚRGICA ADocumento8 páginasINDUSTRIA SIDERÚRGICA AVictor CastroAún no hay calificaciones

- Crecimiento de cianobacterias termófilas en arroyos calientesDocumento3 páginasCrecimiento de cianobacterias termófilas en arroyos calientesNoel MoriAún no hay calificaciones

- Analisis de Productos PlasticosDocumento11 páginasAnalisis de Productos PlasticosRuddy MoranteAún no hay calificaciones

- EtanolDocumento15 páginasEtanolReyna NolascoAún no hay calificaciones

- Elaboración de pate de hígadoDocumento8 páginasElaboración de pate de hígadoLimachi Yujra Anahi EstherAún no hay calificaciones

- Manufactura de La GelatinaDocumento57 páginasManufactura de La GelatinaAleja JaramilloAún no hay calificaciones

- Elaboración de Biopolímeros A Partir de Almidón de Papa, Camote y Maíz para Determinar Sus Propiedades FísicasDocumento5 páginasElaboración de Biopolímeros A Partir de Almidón de Papa, Camote y Maíz para Determinar Sus Propiedades FísicasFernando Garcia TupesAún no hay calificaciones

- Resolucion Del 2do Examen de PetroquimicaDocumento21 páginasResolucion Del 2do Examen de Petroquimicalino aroniAún no hay calificaciones

- BalanceDocumento4 páginasBalanceandres9410Aún no hay calificaciones

- Info MortadelaDocumento10 páginasInfo MortadelaLimachi Yujra Anahi EstherAún no hay calificaciones

- Secado de Solidos Taller de Procesos I 2Documento36 páginasSecado de Solidos Taller de Procesos I 2Lizet TincutaAún no hay calificaciones

- Tarea N: Universidad Nacional de Trujillo Facultad de Ingeniería Química Escuela de Ingeniería QuímicaDocumento15 páginasTarea N: Universidad Nacional de Trujillo Facultad de Ingeniería Química Escuela de Ingeniería QuímicaRICHARD CACERESAún no hay calificaciones

- Balance de Energía en Un Secador de MaderaDocumento14 páginasBalance de Energía en Un Secador de Maderamariana macielAún no hay calificaciones

- Historia del enlatado y tipos de envases metálicosDocumento30 páginasHistoria del enlatado y tipos de envases metálicoshectores85Aún no hay calificaciones

- Informe de La CervezaDocumento10 páginasInforme de La CervezaYeshenia ClavelAún no hay calificaciones

- Introducción y Fabricación de CementoDocumento27 páginasIntroducción y Fabricación de Cementomarion100% (1)

- Proceso CloroalcaliDocumento3 páginasProceso Cloroalcalidavo villaAún no hay calificaciones

- Laboratorio N°4Documento23 páginasLaboratorio N°4vhgm723Aún no hay calificaciones

- Cuarta Eval, Conc - Met. - Pedroso Morales Janet MilagrosDocumento1 páginaCuarta Eval, Conc - Met. - Pedroso Morales Janet Milagroscristhian antonio mejia castroAún no hay calificaciones

- Grupo 1, Adrian QuispeDocumento11 páginasGrupo 1, Adrian QuispeAdrian QuispeAún no hay calificaciones

- Aplicacion de Aceites Esenciales para La Conservacion de Carnes de (Res, Cuy & Cerdo) Almacenada en Refrigeracion y CongelacionDocumento17 páginasAplicacion de Aceites Esenciales para La Conservacion de Carnes de (Res, Cuy & Cerdo) Almacenada en Refrigeracion y CongelacionMarleni HUAMAN HUILLCAAún no hay calificaciones

- Diapos de Aceite de ManíDocumento19 páginasDiapos de Aceite de ManíEvelyn GonzalesAún no hay calificaciones

- Elaboracion de Aceite de GirasolDocumento14 páginasElaboracion de Aceite de GirasolRené Salgado0% (1)

- Contaminacion en Las Curtiembres 1Documento14 páginasContaminacion en Las Curtiembres 1osjameAún no hay calificaciones

- Informe de Produccion de Bicarbonato de Sodio. Grupo 4Documento42 páginasInforme de Produccion de Bicarbonato de Sodio. Grupo 4LOZANO GUTIERREZ INGRID STACYAún no hay calificaciones

- ACTIVIDAD 3.2 de PRQ051Documento17 páginasACTIVIDAD 3.2 de PRQ051javicaliAún no hay calificaciones

- Informe EsmalteDocumento8 páginasInforme EsmalteJessica HodgesAún no hay calificaciones

- Balance EnergiaDocumento8 páginasBalance EnergiaAnonymous IPXuNOWAún no hay calificaciones

- El reciclaje de vidrio como alternativa para la producción de láminas de vidrio en ArequipaDocumento13 páginasEl reciclaje de vidrio como alternativa para la producción de láminas de vidrio en ArequipayaniAún no hay calificaciones

- Fabricación de adoquines ecológicos a base de vidrio recicladoDocumento25 páginasFabricación de adoquines ecológicos a base de vidrio recicladoEsthelitaRemacheAún no hay calificaciones

- TAREA 1 Tecnología de Los ProcesosDocumento8 páginasTAREA 1 Tecnología de Los ProcesosANDREA LINETHAún no hay calificaciones

- SISTEMAS DE SEGURIDAD - NORMAS PARA CONTROLADORES PLC Rev2Documento45 páginasSISTEMAS DE SEGURIDAD - NORMAS PARA CONTROLADORES PLC Rev2ANDREA LINETHAún no hay calificaciones

- Areas de ControlDocumento2 páginasAreas de ControlANDREA LINETHAún no hay calificaciones

- PRARDocumento2 páginasPRARANDREA LINETHAún no hay calificaciones

- Software de Programacion Con PLCDocumento23 páginasSoftware de Programacion Con PLCANDREA LINETHAún no hay calificaciones

- Piscina de sedimentación: separa sólidos del líquido por gravedadDocumento1 páginaPiscina de sedimentación: separa sólidos del líquido por gravedadANDREA LINETHAún no hay calificaciones

- Protocolos de ComunicacionDocumento21 páginasProtocolos de ComunicacionANDREA LINETHAún no hay calificaciones

- Practico I-Sistema ScadaDocumento10 páginasPractico I-Sistema ScadaANDREA LINETHAún no hay calificaciones

- Cap 1Documento48 páginasCap 1Jessica Paola Gaite RodriguezAún no hay calificaciones

- Cap 1Documento48 páginasCap 1Jessica Paola Gaite RodriguezAún no hay calificaciones

- Conceptos y Definición de EconomíaDocumento3 páginasConceptos y Definición de EconomíaANDREA LINETHAún no hay calificaciones

- LABORATORIO 5 AceiteDocumento7 páginasLABORATORIO 5 AceiteANDREA LINETHAún no hay calificaciones

- Piscina de ZeolitaDocumento1 páginaPiscina de ZeolitaANDREA LINETHAún no hay calificaciones

- Estudio de Mercado Agua EmbotelladaDocumento52 páginasEstudio de Mercado Agua EmbotelladaOscar CamposAún no hay calificaciones

- Manual de Métodos Analíticos para La Determinación de ParámetrosDocumento101 páginasManual de Métodos Analíticos para La Determinación de ParámetrosWilber Perez FloresAún no hay calificaciones

- Laboratorio #13 DqoDocumento6 páginasLaboratorio #13 DqoANDREA LINETHAún no hay calificaciones

- RECPRQ303Q640132 Grasa Cap 4Documento44 páginasRECPRQ303Q640132 Grasa Cap 4cinthia danielaAún no hay calificaciones

- Dialnet MetodosDeAnalisisFisicosYEspectrofometricosParaElA 4835509Documento10 páginasDialnet MetodosDeAnalisisFisicosYEspectrofometricosParaElA 4835509Mirian Marrufo IdrogoAún no hay calificaciones

- Pedroduque 20191006 ElmundoDocumento2 páginasPedroduque 20191006 ElmundoANDREA LINETHAún no hay calificaciones

- Presentacion - Analisis de Aguas ResidualesDocumento59 páginasPresentacion - Analisis de Aguas ResidualesAndy Valer SanchezAún no hay calificaciones

- 2.4.3.09 Sistemas de Congelación de TuberíasDocumento2 páginas2.4.3.09 Sistemas de Congelación de TuberíasANDREA LINETHAún no hay calificaciones

- Tomo11terminacionymantenimientodepozos 120910153330 Phpapp02 PDFDocumento161 páginasTomo11terminacionymantenimientodepozos 120910153330 Phpapp02 PDFJosue Rocha RochaAún no hay calificaciones

- Endulzamiento de Gas NaturalDocumento14 páginasEndulzamiento de Gas NaturalRo MiAún no hay calificaciones

- Endulzamiento de Gas NaturalDocumento14 páginasEndulzamiento de Gas NaturalRo MiAún no hay calificaciones

- Pisciottano 4as JornadasDocumento2 páginasPisciottano 4as JornadasANDREA LINETHAún no hay calificaciones

- PLC y Su ClasificacionDocumento21 páginasPLC y Su ClasificacionUriel Galindo MtzAún no hay calificaciones

- CadenadelPetroleo SP PDFDocumento202 páginasCadenadelPetroleo SP PDFmperdomoqAún no hay calificaciones

- BPLDocumento34 páginasBPLctimanaAún no hay calificaciones

- Áreas corticales del lóbulo parietal: funciones y trastornosDocumento9 páginasÁreas corticales del lóbulo parietal: funciones y trastornosTania RodriguezAún no hay calificaciones

- Sesión 1 RuidoDocumento92 páginasSesión 1 RuidoJame QFAún no hay calificaciones

- Trabajo de Matematicas Decimo GradoDocumento6 páginasTrabajo de Matematicas Decimo GradoNicolás CáceresAún no hay calificaciones

- Sesión 12 - Practica InmunodepresoraDocumento11 páginasSesión 12 - Practica InmunodepresoramonchitoAún no hay calificaciones

- TFM - Diseño de Una Unidad de Atención Integral para Pacientes de Baja Visión en El CUV Pag OkDocumento230 páginasTFM - Diseño de Una Unidad de Atención Integral para Pacientes de Baja Visión en El CUV Pag OkCarmen Pérez JuradoAún no hay calificaciones

- Informe 2 - Principios Algoritmos 2015-2Documento22 páginasInforme 2 - Principios Algoritmos 2015-2Elmer GarciaAún no hay calificaciones

- Medicina Industrial TSHDocumento8 páginasMedicina Industrial TSHExequiel GonzálezAún no hay calificaciones

- Clave Del Examen Final 1°Documento20 páginasClave Del Examen Final 1°Betoo Martinez CAún no hay calificaciones

- Método de Conservación de Los Alimentos Escaldad Acidificación Esterilización Pasteurización Salazón AhumadoDocumento3 páginasMétodo de Conservación de Los Alimentos Escaldad Acidificación Esterilización Pasteurización Salazón AhumadoInternet Prados 1 GtAún no hay calificaciones

- Guia de Estudio TermoDocumento24 páginasGuia de Estudio TermoDaniel VázquezAún no hay calificaciones

- Informe 7 Comunicaciones AnalogicasDocumento4 páginasInforme 7 Comunicaciones AnalogicasSANTIAGO PARRA TOROAún no hay calificaciones

- Historia Examen de Primer Quimestre (Reflexión)Documento4 páginasHistoria Examen de Primer Quimestre (Reflexión)Edison CaraguayAún no hay calificaciones

- Guía de vocabulario esencialDocumento9 páginasGuía de vocabulario esencialpslambertAún no hay calificaciones

- Roya del café: Características, ciclo de vida y propuestas de mejoramiento genéticoDocumento19 páginasRoya del café: Características, ciclo de vida y propuestas de mejoramiento genéticoOscar GaloAún no hay calificaciones

- Cuidados EPOCDocumento5 páginasCuidados EPOCConstanza Abalos RodríguezAún no hay calificaciones

- Conceptos de eficiencia del agua para riego agrícolaDocumento60 páginasConceptos de eficiencia del agua para riego agrícolaFranklin MoralesAún no hay calificaciones

- Acido Folico y Vitamina b12 en La Nutrición HumanaDocumento14 páginasAcido Folico y Vitamina b12 en La Nutrición HumanaPedro Gerardo Trejo FloresAún no hay calificaciones

- Proyecto ChorizoDocumento20 páginasProyecto ChorizoFernando ValenzuelaAún no hay calificaciones

- Manual Revision Diseno Puentes y CajasDocumento83 páginasManual Revision Diseno Puentes y CajasJulian GarciaAún no hay calificaciones

- FSSTA 006 DivulgaciónDocumento6 páginasFSSTA 006 DivulgaciónElim JiménezAún no hay calificaciones

- 48 Escaques Ajedrez y MatematicasDocumento20 páginas48 Escaques Ajedrez y MatematicasClaudio Esteban Contreras FernandezAún no hay calificaciones

- PresentacionDocumento21 páginasPresentacionMayrol Carquin ArrietaAún no hay calificaciones

- Explosivo BinariosDocumento7 páginasExplosivo BinariosCabo Valencia0% (1)