Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ICIDCA. Sobre Los Derivados de La Caña de Azúcar 0138-6204: Issn: Revista@icidca - Edu.cu

Cargado por

ELVER GALARGADescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ICIDCA. Sobre Los Derivados de La Caña de Azúcar 0138-6204: Issn: Revista@icidca - Edu.cu

Cargado por

ELVER GALARGACopyright:

Formatos disponibles

ICIDCA.

Sobre los Derivados de la Caña de

Azúcar

ISSN: 0138-6204

revista@icidca.edu.cu

Instituto Cubano de Investigaciones de los

Derivados de la Caña de Azúcar

Cuba

Ribas-García, Mauricio; Hurtado-Vargas, Rafael; Garrido-Carralero, Norge; Domenech-López, Fidel;

Sabadí-Díaz, Raúl

Metodología para la modelación matemática de procesos. Caso de estudio, fermentación alcohólica

ICIDCA. Sobre los Derivados de la Caña de Azúcar, vol. 45, núm. 1, enero-abril, 2011, pp. 37-47

Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar

Ciudad de La Habana, Cuba

Disponible en: http://www.redalyc.org/articulo.oa?id=223122251005

Cómo citar el artículo

Número completo

Sistema de Información Científica

Más información del artículo Red de Revistas Científicas de América Latina, el Caribe, España y Portugal

Página de la revista en redalyc.org Proyecto académico sin fines de lucro, desarrollado bajo la iniciativa de acceso abierto

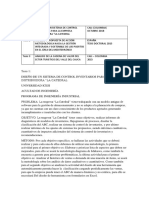

Mauricio Ribas-García, Rafael Hurtado-Vargas, Norge Garrido-Carralero,

Fidel Domenech-López, Raúl Sabadí-Díaz

Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar

Vía Blanca 804 y Carretera Central, San Miguel del Padrón, La Habana, Cuba

mauricio.ribas@icidca.edu.cu

RESUMEN

En este trabajo se presenta una metodología para la modelación matemática de proce-

sos basada en los fenómenos de transporte, y las leyes de conservación de masa, energía

y momentum. Esta metodología se aplicó para describir la dinámica del proceso de fer-

mentación alcohólica,y se analizaron los efectos de cambiar el modo de operación sobre

las componentes fundamentales del mismo (biomasa, sustrato, producto y temperatura).

Se determinó el área de transferencia de calor necesaria para controlar la temperatura

de fermentación en el entorno de 32 °C. Los resultados de la simulación muestran que el

modelo obtenido describe adecuadamente el comportamiento dinámico del bioproceso.

Palabras clave: fermentación, modelación matemática, etanol, software, simulación.

ABSTRACT

Present paper presents a methodology for the mathematical modelling of processes based

on transport phenomena, mass, energy and momentum conservation. The methodology

was applied to the description of the dynamics of an alcoholic fermentation process,

analyzing the effect of changing the operation mode in the main components of the pro-

cess (biomass, substrate, product and temperature). The heat transfer area needed to

keep fermentation temperature around 32 °C was determined. The simulation results

show that obtained model can satisfactorily predict the dynamic performance of real pro-

cess.

Keywords: fermentation, mathematical modelling, ethanol, software, simulation.

ICIDCA 45 (1) 2011 37

INTRODUCCIÓN están lo suficientemente introducidos en

nuestra industria azucarera y alcoholera. Su

La modelación matemática de procesos conocimiento está restringido a algunos

es una herramienta de gran utilidad para el investigadores e ingenieros de proceso con

ingeniero ya que le permite conocer, enten- entrenamiento para tal labor.

der e interpretar el mundo físico en el pro- En este trabajo se presenta una metodo-

ceso de toma de decisiones (1,2). logía para la construcción de MSBF, que

Los avances de la computación han per- permite al investigador resolver el problema

mitido el desarrollo de modelos matemáti- de una forma más fácil, organizada y preci-

cos cada vez más detallados y precisos que sa. La misma puede ser utilizada por inge-

luego se utilizan en el diseño, escalado, nieros que no sean expertos en el proceso

optimización y control de procesos de una que se modela, sino simplemente conozcan

forma rápida y económica, al reducir los cómo operarlo y cuenten con el conoci-

costos por la eliminación de parte del traba- miento básico de ingeniería (termodinámi-

jo experimental en la industria (3). ca, fenómenos de transporte y operaciones

Desde el punto de vista de la ingeniería unitarias).

de procesos, los modelos matemáticos se La metodología propuesta se aplica en la

clasifican en tres grandes categorías (4). modelación de un proceso de fermentación

• Modelos fenomenológicos o de caja blan- para la producción de etanol, se obtiene un

ca, modelo obtenido mediante un estu- modelo que describe acertadamente el com-

dio teórico del proceso; sus principios de portamiento del proceso y puede ser utiliza-

formulación son las ecuaciones de con- do para propósitos de diseño, optimización,

servación (materia, energía y/o entropía), control y escalado.

leyes generales y ecuaciones constituti-

vas. El grado de complejidad del mismo Metodología para la modelación de procesos

es función directa del grado de detalle Un modelo matemático de un proceso se

utilizado y constituye el núcleo funda- define como un conjunto de ecuaciones que

mental de los modelos utilizados por los expresan las características esenciales del

ingenieros. fenómeno o proceso en términos matemáti-

• Modelos empíricos, se construyen cos. Estos modelos se caracterizan por su

mediante experimentación y observa- universalidad, empleo de un lenguaje preci-

ción, haciendo luego uso de datos expe- so, sin ambigüedades y facilidades de mani-

rimentales para ajustar los parámetros en pulación analítica e implementación com-

una estructura matemática dada. putacional.

• Modelos semifísicos o de caja gris, son Todo modelo posee estructura y paráme-

una combinación de los dos tipos ante- tros. La estructura es la descripción cualita-

riores, donde algunas características del tiva del proceso mediante ciertas ecuacio-

proceso están descritas mediante correla- nes y los parámetros son valores constantes

ciones empíricas particulares para la que modifican la estructura.

condición dada. Estos modelos se em- En un MSBF la estructura se basa en los

plean fundamentalmente cuando el fenómenos de transporte, los que permiten

conocimiento fenomenológico resulta describir cómo se mueve o pasa a través de

insuficiente para describir la situación la superficie cualquier entidad "z" y la tasa

física real del sistema que se modela. de cambio en el tiempo se expresa como dz

Por otra parte, la aplicación de las leyes dt

En la actualidad los modelos semifísicos de conservación, alerta del cambio de una

de base fenomenológica (MSBF) han demos- propiedad en el interior del sistema.

trado gran utilidad por su capacidad de extra- Por lo general, en los procesos químicos

polar los resultados a diferentes escalas y y biotecnológicos las propiedades posibles

regímenes de operación; si todos los elemen- de balancear son la materia y la energía.

tos relevantes están presentes en el modelo, y Mediante los balances de materia, energía y

si estos se mantienen dentro del rango de cantidad de movimiento se pueden obtener

validez, entonces es posible la extrapolación. y relacionar las variables más significativas

Sin embargo, a pesar de las ventajas que del proceso. Las ecuaciones de balances

reporta el empleo de MSBF estos todavía no deben ser completadas con ecuaciones

38 ICIDCA 45 (1) 2011

constitutivas para los parámetros del mode- sa y por lo tanto el estado fisiológico de

lo que pueden expresar diferentes condicio- una población de microorganismos se

nes cinéticas o fenómenos de transporte del representa por su velocidad específica de

proceso. Estas ecuaciones generalmente se crecimiento (8).

obtienen de manera empírica mediante Finalmente, para construir un MSBF de

experimentación. un proceso es importante seguir los siguien-

Las entidades a modelar en una fermen- tes pasos:

tación son, la biomasa, el sustrato limitante, 1. Formular un modelo verbal del proceso

el producto, el oxígeno y el calor, funda- conjuntamente con un diagrama de flujo.

mentalmente. La modelación matemática de Aquí es importante definir explícitamen-

este proceso incluye la descripción cinética, te el objetivo de estudio con todas sus

a nivel del microorganismo y del bio-reac- características, se debe contar con una

tor. La ecuación general de conservación descripción fiel de lo que ocurre en el

aplicada a un sistema dinámico tiene la proceso para poder construir un diagra-

siguiente expresión para cada entidad den- ma de flujo del mismo.

tro del bio-reactor: 2. Fijar el nivel de detalle del modelo.

Consiste en escribir todos los supuestos

⎛ Velocidad de ⎞ ⎛Velocidad de ⎞ ⎛Velocidad neta ⎞ en que se basa el modelo con el objetivo

⎜ ⎟=⎜ ⎟ +⎜ ⎟

⎝ Acumulación ⎠ ⎝ Transporte ⎠ ⎝ de Conversión ⎠ de reducirlo para que describa los fenó-

menos relevantes únicamente. Esto con-

tribuye a omitir esfuerzo computacional

Las ecuaciones resultantes son llamadas innecesario. Se debe revisar si el sistema

ecuaciones de estado del modelo y descri- es homogéneo, y si algunas variables y

ben la dependencia del tiempo de las varia- parámetros pueden considerarse cons-

bles de estado del sistema. Como se observa, tantes en el modelo.

es necesario contar con información sobre 3. Definir las fronteras del proceso.

la entrada y salida (el transporte) de la enti- Consiste en establecer qué porción del

dad bajo estudio y sobre su consumo o pro- proceso se va a modelar mediante las

ducción dentro del sistema. Esta última ecuaciones de balances. En el caso de

información es a lo que se le llama micro- existir más de una, se deben considerar

cinética del proceso de transformación. las posibles interacciones entre las fron-

El modelo de micro-cinética del siste- teras. Las porciones en que se divide el

ma, conjuntamente con el modelo del fenó- proceso pueden estar dadas por separa-

meno de transporte constituye el modelo ciones físicas entre los equipamientos o

macro-cinético del comportamiento del entre distintas fases (gas, líquido, sólido).

bio-reactor (5). 4. Construir las ecuaciones de balances. Se

El crecimiento microbiano puede ser trata de aplicar la teoría de los fenóme-

modelado con diferentes niveles de comple- nos de transporte y las leyes de conser-

jidad; molecular o enzimático, macromole- vación para establecer la entrada y salida

cular o de componentes celulares, celular y (el transporte) de la entidad bajo estudio

de poblaciones. y su consumo o producción dentro del

De acuerdo al nivel de complejidad que sistema. En sistemas de procesos se plan-

se desee, estos modelos se clasifican en: tean los siguientes balances:

• Modelos estructurados, se caracterizan • Balance de masa, se utiliza cuando

por utilizar los contenidos de la célula en existe una acumulación significativa

proteínas, enzimas y/o ácidos nucleicos, de esta dentro del sistema.

así como la masa celular o concentración • Balance por componentes, se usa

molar para expresar la cinética (6). cuando al menos una de las sustan-

• Modelos de sistemas de enzimas, se cias que componen la masa varía

caracterizan por incluir información durante el proceso. Si existe más de

sobre la ruta metabólica. También pue- una sustancia cambiando se pueden

den importar la regulación enzimática, establecer relaciones entre ellas.

inducción, inhibición, etc. (7). • Balance de energía, para plantearlo se

• Modelos no estructurados, se ignoran los debe tener claro qué sistema de proce-

cambios en la composición de la bioma- so entrega energía y cuál lo recibe.

ICIDCA 45 (1) 2011 39

5. Definir las variables, parámetros y cons- cialista para seleccionar aquella solu-

tantes conocidas del proceso, se deben ción que responda al comportamiento

identificar cuales son las variables físico del proceso. Se debe evaluar la

dependientes o variables de respuesta concordancia de estos resultados con

de nuestro modelo, así como, las varia- los valores experimentales.

bles independientes o fijas. En este 10. Análisis de sensibilidad, por último se

punto es necesario precisar los paráme- debe implementar un análisis de sensi-

tros del modelo que describen cómo bilidad para ver cuán sensibles pueden

cambia alguna propiedad o composi- ser las respuestas del modelo a cambios

ción del sistema. en los parámetros. Esto también nos

6. Calcular los grados de libertad del permitiría conocer cuáles son los pará-

modelo, se debe determinar la consis- metros más importantes.

tencia matemática del modelo, usual-

mente expresada en términos de los gra- Ejemplo de aplicación de la metodología:

dos de libertad del sistema, definidos modelo de fermentación alcohólica

como: Se pretende simular un proceso de fer-

mentación alcohólica utilizando como sus-

GL = No. variables - No. ecuaciones trato, las mieles de caña suplementadas

con fuentes de nitrógeno. Siendo el pH del

Si GL<0 entonces el modelo no tiene medio aproximadamente de 4,3. Estas mie-

solución, está subespecificado. Si GL=0 les son fermentadas por levaduras de la

el modelo tiene solución única y por últi- especie Saccharomyces cerevisiae. El pro-

mo, si GL>0 existen múltiples solucio- ceso se desarrolla en un ambiente anaeró-

nes, el modelo está sobreespecificado. bico y se opera de forma discontinua (no

7. Estimar los parámetros del modelo, la hay flujo de entrada ni de salida y el volu-

estimación de parámetros se puede rea- men de fermentación se mantiene constan-

lizar mediante técnicas de reconcilia- te). Al proceso se le recircula levadura

ción de datos utilizando la información según el esquema Melle-Boinot.

experimental del proceso y minimizan- Se utiliza un fermentador de acero

do las diferencias mínimo cuadráticas inoxidable de 270 m³ de volumen de opera-

entre los valores experimentales y los ción. Se considera un 10% de volumen de

estimados por el modelo. También se inóculo con conteo total de células igual a

pueden encontrar ecuaciones constitu- 800x106 equivalente a 25,4 kg/m3. Para con-

tivas que describan la dependencia de trolar la temperatura del proceso en 32 °C

los parámetros con respecto a las condi- se adiciona un intercambiador de placas

ciones del proceso. con una superficie de transferencia de

8. Resolver el modelo, de acuerdo a las A=43,26 m². El modelo tiene como objeti-

características matemáticas del modelo vo predecir el comportamiento dinámico de

(sistema de ecuaciones algebraicas, sis- las concentraciones de biomasa, sustrato,

tema de ecuaciones diferenciales ordi- producto y temperatura.

narias, sistema de ecuaciones diferen- Para construir el modelo del proceso se

ciales parciales, etc.). Se debe utilizar el tuvo en cuenta los siguientes supuestos:

algoritmo de solución más apropiado. 1. Modelo para el análisis del proceso

En el mercado existen distintas herra- desde un nivel macroscópico y no estruc-

mientas de software que realizan este turado. El fluido en fase líquida dentro

trabajo como MATLAB, EXCEL, MATH- del fermentador no es discreto en ningún

CAD, MATHEMATICA, aunque por su momento y el estado fisiológico de la

sencillez, versatilidad, interfase amiga- población de microorganismos se repre-

ble y potencia de cálculo se recomienda senta por su velocidad específica de cre-

el empleo del software Model Maker cimiento.

(Cherwell Scientific Ltd., Oxford, UK). 2. Se considera un sistema homogéneo, no

9. Interpretación de los resultados, los hay diferenciación entre los sólidos (la

resultados que ofrece el modelo deben levadura) y el líquido, tomándolos

tener una interpretación física. Aquí es como si estuvieran en una misma fase

muy importante la experiencia del espe- (líquida).

40 ICIDCA 45 (1) 2011

3. La masa del gas-vapor en el interior del fer- respuesta dinámica tan rápida, compara-

mentador es muy pequeña comparada con la da con la del líquido que está en el inte-

del líquido y el equilibrio térmico es inme- rior del fermentador, y se puede formular

diato por lo que no se considera su dinámica. su comportamiento estático por una

4. El flujo térmico que pasa por el inter- ecuación algebraica.

cambiador de calor, se asume con una

Partiendo de las consideraciones anteriores se construyó el siguiente modelo del proceso:

Balance total de masa:

⎡ Razón de cambio ⎤ ⎡Volumen ⎤ ⎡Volumen ⎤

⎢ de Volumen ⎥ = ⎢ entra ⎥ − ⎢ sale ⎥

⎣ ⎦ ⎣ ⎦ ⎣ ⎦

dV Ec. (1)

= Fe − Fs

dt

Balance por componente biomasa:

⎡ Razón de cambio ⎤

⎢ de cantidad de ⎥ = ⎡ Biomasa ⎤ − ⎡Biomasa ⎤ + ⎡Biomasa ⎤ − ⎡Biomasa ⎤

⎢ ⎥ ⎢ entra ⎥ ⎢ sale ⎥ ⎢ crece ⎥ ⎢ muerte ⎥

⎢⎣ Biomasa ⎥⎦ ⎣ ⎦ ⎣ ⎦ ⎣ ⎦ ⎣ ⎦

d ( XV ) Ec. (2)

= Fe X e − Fs X s + V ( μ − K d ) X

dt

para describir el crecimiento de la levadura se utilizó la ecuación de cinética de crecimien-

to de tipo Monod (9).

S

μ = μmax Ec. (3)

Ks + S

otro aspecto que se tiene en cuenta en la modelación de la cinética de crecimiento es la

dependencia de μmax. de las condiciones medioambientales como el pH y la temperatura

del medio. En este caso se utilizó el modelo propuesto por Rosso (10).

⎧ μopt f ( pH ) g (T ) si Tmin ≤ T ≤ Tmax y pH min ≤ pH ≤ pH max

μmax = ⎨

⎩ 0 en otro caso

f ( pH ) =

( pH − pH min )( pH − pH max ) Ec. (4)

( pH − pH min )( pH − pH max ) − (pH − pH opt )

2

ICIDCA 45 (1) 2011 41

(T − Tmax )(T − Tmin )

2

g (T ) =

(Topt − Tmin )⎡⎣(Topt − Tmin )(T − Topt )− (Topt − Tmax )(Topt + Tmin − 2T )⎤⎦

Balance por componente sustrato:

⎡ Razón de ⎤ ⎡ Sustrato ⎤ ⎡ Sustrato ⎤ ⎡ Sustrato ⎤

⎢consumo de ⎥ = ⎡Sustrato ⎤ − ⎡Sustrato ⎤ − ⎢ consumido ⎥ − ⎢ consumido para ⎥ − ⎢consumi do para ⎥

⎢ ⎥ ⎢ entra ⎥ ⎢ sale ⎥ ⎢ ⎥ ⎢ ⎥ ⎢ ⎥

⎢⎣ sustrato ⎥⎦ ⎣ ⎦ ⎣ ⎦ ⎢

⎣ para crecer ⎥⎦ ⎢⎣formación de product o⎥⎦ ⎢⎣ mantenimiento ⎥⎦

d (SV ) ⎡ μX rp ⎤

Ec. (5)

= Fe Se − Fs Ss −V ⎢ + + Km X ⎥

dt ⎢⎣Yx / s Yp / s ⎥⎦

Balance por componente producto:

⎡ Razón de ⎤

⎢ acumulación de ⎥ = ⎡ Producto ⎤ ⎡Producto ⎤ ⎡Formación de ⎤ ⎡Degradación de⎤

⎢ ⎥ ⎢ entra ⎥ − ⎢ sale ⎥ + ⎢ Producto ⎥ − ⎢ producto ⎥

⎢⎣ producto ⎥⎦ ⎣ ⎦ ⎣ ⎦ ⎣ ⎦ ⎣ ⎦

d (PV )

= Fe Pe − Fs Ps + V (rp − K dp P ) Ec. (6)

dt

En este caso se considera que existe una producción neta de etanol, debido al creci-

miento del microorganismo y otra producto del mantenimiento por lo que se utiliza la ecua-

ción de Luedeking-Piret (11) para describir este fenómeno.

rp = Y p / x μ X + m p X Ec. (7)

Balance general de energía:

⎡ Razón de ⎤

⎢acumulación ⎥ = ⎡ Calor ⎤ − ⎡Calor ⎤ + ⎡ Calor ⎤ ⎡ Calor ⎤

−

⎢ ⎥ ⎣ entra ⎦ ⎣ sale ⎦ ⎣evolucionado ⎥⎦ ⎢⎣transferido ⎥⎦

⎢ ⎥ ⎢ ⎥ ⎢

⎢⎣ de calor ⎥⎦

dQ dQ g

= Qe − Q s + − Qtranf Ec. (8)

dt dt

42 ICIDCA 45 (1) 2011

⎛ dQg ⎞

dT ⎛ 1 ⎞ ⎜ e e e ( ) (

F ρ Cp * Te − Tref − Fs ρm Cpm * T − Tref + ) ⎟

dt ⎟ Ec. (9)

=⎜ ⎟ * ⎜

dt ⎝ V * ρm * Cpm ⎠ ⎜ −Q dV ⎟

⎝

(

⎜ tranf − ρm Cpm T − Tref )

dt

⎟

⎠

(

Qe = Fe ρeCpe * Te − Tref ) Ec. (10)

(

Qs = Fs ρm Cpm * T − Tref ) Ec. (11)

Qg = V * S cons * ΔH R Ec. (12)

Qtranf = K * A * (T − Ta ) Ec. (13)

Diversos autores (12-16) reportan como mente agitados teniendo en cuenta el con-

valor promedio de calor de reacción en la sumo de potencia del agitador, la geometría

fermentación alcohólica ΔHR = 100,32 del reactor y la velocidad superficial de sali-

kJ/mol sustrato consumido. Esto es equiva- da del aire. Es posible realizar el escalado de

lente a ΔHR = 133,116 kcal/kg de glucosa un bio-reactor seleccionando cualquiera de

consumida. los criterios de escalados que frecuentemen-

te se utilizan y combinándolo con las ecua-

Solución del modelo y simulación del pro- ciones del modelo.

ceso de fermentación alcohólica A continuación se muestran dos simula-

Con el objetivo de facilitar la solución de ciones con el modelo anterior. En la tabla 1,

los modelos anteriores se implementó la aparecen valores típicos reportados en la

herramienta de software FERMENTA 5.0 literatura para los parámetros del modelo

(17,18) dirigida a la simulación y escalado (19, 3).

de fermentaciones. El software cons-

truye automáticamente el modelo de

ecuaciones diferenciales y algebraicas Tabla 1. Relación de parámetros del modelo

que representa el proceso fermentativo

y lo resuelve utilizando potentes algo- Parámetro Valor UM Parámetro Valor UM

-1

ritmos numéricos. Para mostrar los ì opt 0,25 h pHmin 3 -

resultados, cuenta con una interfase Ks 4,1 kg/m 3 pHmax 7,5 -

gráfica que permite analizar el compor- mp 0,1 kg/[kg h] pHopt 4,5 -

tamiento en el tiempo de una o mas Km 0,2 kg/[kg h] Tmax 45 °C

variables de estado a la vez. Yxs 0,093 kg/kg Tmin 5 °C

En FERMENTA 5.0 están disponi- Y ps 0,45 kg/kg T opt 30 °C

-1 -1

bles más de treinta expresiones de K d 0 h K dp 0 h

cinéticas de crecimiento, incluyendo

aquellas que dependen de las condiciones

medioambientales. También es posible con- La figura 1 muestra el diagrama de flujo,

figurar cualquier tipo de operación de pro- construido con el software FERMENTA 5.0,

cesos fermentativos (discontinua, semicon- de una fermentación alcohólica operada en

tinua con diferentes esquemas de alimenta- forma discontinua, en un tanque de 270 m³.

ción continua). Para las fermentaciones Se inicia la simulación con un valor de bio-

aerobias, realiza el balance de oxígeno masa Xo = 2,54 kg/m³, sustrato So = 130 kg/

disuelto, incluye un procedimiento para la m3 y producto Po = 2,32 kg/ m³. La tempe-

estimación del KLa en tanques completa- ratura comienza en To = 32 °C. En la parte

ICIDCA 45 (1) 2011 43

derecha de la figura se repor-

tan los principales índices

del proceso. En este caso se

trata de una fermentación

que se demora alrededor de

8,05 h en agotar el sustrato y

lo hace con una eficiencia de

88,03% para una productivi-

dad de 3,10 L/[m³ h] obte-

niéndose un grado alcohóli-

co de 7,44 °GL , estos valores

se corresponden con los

obtenidos frecuentemente en

la industria alcoholera.

La dinámica del proceso,

figura 2, muestra el patrón

típico de comportamiento de

la concentración de biomasa,

el etanol se forma proporcio- Figura 1. Diagrama de flujo del proceso discontinuo.

nal al crecimiento de la bio-

masa y el sustrato disminuye

hasta su agotamiento. Por otra parte la super- se deja agotar el sustrato hasta la concentra-

ficie de transferencia de calor del intercam- ción de 7 kg/m³ y se vuelve alimentar

biador de placas A = 43,26 m² es suficiente medio fresco hasta llegar a 110 m³, cuando

para mantener la temperatura de fermenta- la concentración de sustrato en el fermen-

ción entre 32 y 34 °C. tador sea igual a la anterior se llena el tan-

Si ahora, por ejemplo, se opera la fer- que. El proceso termina cuando la concen-

mentación en modo semi-continuo con ali- tración de sustrato dentro del fermentador

mentación incrementada comenzando con sea de 3 kg/m³. La figura 3, muestra la confi-

un volumen inicial de 65 m³, cuando el sus- guración del diagrama de flujo para este caso.

trato llega a una concentración de 7 kg/m³ se Con esta forma de operar se obtiene otro

adiciona medio fresco hasta alcanzar 90 m³, tipo de resultado, el proceso demoraría el

Figura 2. Comportamiento dinámico de la fermentación discontinua.

44 ICIDCA 45 (1) 2011

doble que en el caso disconti-

nuo (8,60 h), este tiempo de

duración de la fermentación

incluye el tiempo de llenado

de las diferentes etapas. En la

fermentación discontinua la

simulación del proceso

comienza a partir de tener

lleno el tanque. Por otra parte,

la productividad se incre-

menta de 3,10 L/[m³ h] a 4,06

L/[m³ h] y el grado alcohólico

de 7,44 °GL a 9,75 °GL. Este

resultado coincide con el

hecho de que con el modo de

operación semi-continuo se

tiene mayor control de la ali-

mentación del microorganis-

mo y se puede dirigir mejor la Figura 3. Diagrama de flujo del proceso semi-continuo.

fermentación a la producción

de etanol.

Figura 4. Comportamiento dinámico de la fermentación semi-continua.

En la figura 4 se puede ver el efecto del pués tomar fuerza su crecimiento. Este

llenado del fermentador por etapas. Se nota decrecimiento se debe a una mayor dilución

el impacto que tiene el llenado sobre las de la biomasa al añadir medio fresco y

dinámicas. La biomasa decrece durante el aumentar la concentración de sustrato.

tiempo de llenado de cada etapa para des-

ICIDCA 45 (1) 2011 45

CONCLUSIONES K: Coeficiente de transferencia de calor del

intercambiador [kcal/m2 °C h].

• Se presentó una metodología general A: Área de transferencia de calor del intercam-

para construir modelos de procesos a biador [m2].

partir del conocimiento fenomenológico Ta: Temperatura del agua de enfriamiento [°C].

del mismo. Tref: Temperatura de referencia [°C].

• La metodología propuesta constituye una µ: Velocidad específica de crecimiento [h-1].

herramienta útil para el trabajo de dise- Kd: Velocidad específica de muerte [h-1].

ño, control y optimización de procesos Yp/s: Rendimiento de producto por sustrato con-

que realizan los ingenieros e investigado- sumido [kg producto/kg sustrato].

res. Yx/s: Rendimiento de biomasa por sustrato con-

• Se implementó la herramienta de sumido [kg biomasa/kg sustrato].

Software FERMENTA 5.0 destinada a la Yp/x: Rendimiento de producto por biomasa

modelación y simulación de procesos de generada [kg producto/kg biomasa].

fermentación. mp: Velocidad específica de formación de pro-

• Mediante el modelo del proceso de fer- ducto debida al mantenimiento. [h-1]

mentación alcohólica se pudo simular µmax: Velocidad específica máxima de creci-

dos formas de operación diferentes y miento. [h-1]

comparar sus resultados. KS: Constante de saturación de la célula por sus-

• Los resultados del balance de energía trato [kg/m3].

indican que para controlar la temperatu- Km: Constante de mantenimiento de la célula

ra del proceso (≈ 32 °C) se necesita un [kg sustrato/kg biomasa h].

área de transferencia en el intercambia- KI: Constante de inhibición por sustrato [m3/kg].

dor de calor de A = 43,26 m2. Xmax: Concentración máxima de biomasa en

• El modelo construido de la fermentación que la levadura crece [kg/m3].

alcohólica describe la influencia de dis- Pmax: Concentración máxima de producto en

tintos factores sobre el comportamiento que la levadura crece. [kg/m3].

del proceso y predice el cambio del n: Constante de inhibición asociada al producto.

mismo. m: Constante de inhibición asociada a la biomasa.

µopt: Velocidad específica óptima de crecimien-

to [h-1].

NOMENCLATURA Tmin: Temperatura mínima en que la célula vive

[°C].

V: Volumen de operación del fermentador [m3]. Tmax: Temperatura máxima en que la célula

F: Flujo volumétrico [m3/h]. vive [°C].

t: Tiempo de fermentación [h]. Topt: Temperatura óptima de crecimiento de la

X: Concentración de biomasa [kg/m3]. célula [°C].

S: Concentración de sustrato [kg/m3]. pHmin: pH mínimo en que la célula vive.

P: Concentración de producto [kg/m3]. pHmax: pH máximo en que la célula vive.

T: Temperatura [°C].

pH: pH. Subíndices

Tref: Temperatura de referencia [°C]. e En la entrada del reactor.

rp: Velocidad volumétrica de formación de pro- s En la salida del reactor.

ducto [kg/m3h].

ρm: Densidad del medio [kg/m3].

Cpm: Calor específico del medio [kcal/ kg °C]. REFERENCIAS BIBLIOGRÁFICAS

dQ

: Flujo de calor [kcal/h]. 1. Villamizar Roa, E. J. Modelos y modela-

dt

miento matemático. [en línea]

dQg : Flujo de calor generado en la fermentación <http://www.matematicas.uis.edu.co/~

dt [kcal/h]. elderj/> [Consulta: Julio 2010]

2. Gómez, C. A.; Calderón, Y. A.; Álvarez,

Qtranf: Flujo de calor transferido en el inter- H. Construcción de modelos semifísicos

cambiador de calor [kcal/ h]. de base fenomenológica. Caso proceso

ΔHR: Entalpia de reacción [kcal/Kg]. de fermentación. [en línea] Revista

46 ICIDCA 45 (1) 2011

Facultad de Ciencias Agropecuarias tion. Theory and experiment, Journal of

(Colombia) 6 (2), 2008, biochemical and microbiological tech-

< h t t p : / / w w w. u n i c a u c a . e d u . nology and engineering. 1 (4), 1959.

co/.../CONSTRUCCION%20DE%20MO 12. Boulton, R.; Singleton, V. L.; Bisson, L.;

DELOS.pdf>[Consulta: Julio 2010]. Kundee, R. Principles and practices of

3. Rivera, E., C.; Costa, A.C.; et al. winemaking, Chapman and Hall. New

Evaluation of optimization techniques York. 1996.

for parameter estimation: application to 13. Flanzy, C (Coordinador). Enología:

ethanol fermentation considering the Fundamentos científicos y tecnológi-

effect of temperature Process cos¨. AMV Ediciones y Mundi prensa.

Biochemistry (Brasil) (41): p. 1682-1687, Madrid. España, 2000.

2006. 14. Ribereau Gayón, P.; Dubordieu, D.;

4. Ruiz, A.A.; Álvarez, H. Hacia el escalado Donéche, B. Traité d´Oenologie. Dunod.

de procesos desde su modelo fenomeno- Buenos Aires. Argentina, 1997.

lógico. [en línea] <http://www.unal- 15. Suárez, J. A. "Levaduras vínicas.

med.edu.co/.../Hacia_escalado_proce- Funcionalidad y uso en bodega".

sos_desde_su_modelo fenomenologi- Mundiprensa. Madrid. España, 1997.

co.doc>[Consulta: Julio 2010]. 16. Willians, L. A.; Boston, R. Modeling and

5. Roels, J. A. Energetics and Kinetics in prediction of evaporative etanol during

Biotechnology. New York: Editorial wine fermentations. Am. J. Enol. Vitic,

Elsevier Science Publishing, 1983. p. 1- 34 (4):p. 234-242, 1983.

299. 17. Ribas, M.; Hurtado, R.; et al. A software

6. Garfinkel D. Concepts and Models in for simulation of fermentation proces-

Biomathematics. New York: Editorial ses. En: Memorias del XXVII Congreso

Marcel Dekker Inc., 1969 Vol. 1, p. 1. de la ISSCT, México , 2010.

7. Michaelis, L. y Menten M. L., Biochem, 18. Ribas, M.; Doménech, F. Integración

Z. 49, 333 (1913). Excel-Matlab para la simulación dinámi-

8. Monod, J. Recherches sur la Croissance ca de sistemas de fermentación alcohóli-

des Cultures Bactériennes. 2da ed. Paris: ca. Revista de Ingeniería Química

Hermann et Cie, 1958. Española. (470):p. 104-109, 2009.

9. Levenspiel, Octave. The Monod 19. Atala, D. Kinetics of ethanol fermenta-

Equation: A revisit and generalization to tion with high biomass concentration

product inhibition situation. considering the effect of temperature.

Biotechnology and bioengineering, Vol Applied biochemistry and biotechno-

22, John Wiley & Sons Inc. 1980. logy. 10:p.91-93, 2001.

10. Rosso, L. Convenient model to describe 20. Aiba, S.; Shoda, M.; Nagatani, M.

the combined effects of temperature and Kinetics of product inhibition in alcohol

pH on microbial growth. Applied and fermentation. Biotechnology and bioen-

environmental microbiology. 61 (2), p. gineering. 10, 1968.

610-616, 1995 21. Shuler, M. L.; Kargi, F. Bioprocess

11. Luedeking, R.; Piret, E. L. Transient and Engineering: Basic Concepts, Prentice-

steady states in continuous fermenta- Hall. 1992.

ICIDCA 45 (1) 2011 47

También podría gustarte

- Optimización de cadenas de abastecimiento con base en aplicaciones reales: metodología, alcances, limitaciones y beneficiosDe EverandOptimización de cadenas de abastecimiento con base en aplicaciones reales: metodología, alcances, limitaciones y beneficiosAún no hay calificaciones

- Cálculo de parámetros de rapidez en cinética química, cinética enzimática y catálisis heterogéneaDe EverandCálculo de parámetros de rapidez en cinética química, cinética enzimática y catálisis heterogéneaCalificación: 5 de 5 estrellas5/5 (1)

- MelazaDocumento12 páginasMelazaIsaías FTAún no hay calificaciones

- Acebes 2009Documento8 páginasAcebes 2009Gabriel Lopez BarajasAún no hay calificaciones

- Taller-Artículo Científico 2Documento6 páginasTaller-Artículo Científico 2Andres GalvisAún no hay calificaciones

- Planta AzucareraDocumento8 páginasPlanta AzucareraLuisReyesMolinaAún no hay calificaciones

- Simulación Del Proceso de Fermentación de Cerveza ArtesanalDocumento13 páginasSimulación Del Proceso de Fermentación de Cerveza ArtesanalgalmeydaqAún no hay calificaciones

- Simulación Del Proceso de Fermentación de Cerveza ArtesanalDocumento12 páginasSimulación Del Proceso de Fermentación de Cerveza ArtesanalzoolanderAún no hay calificaciones

- Examen Simulacro de Ingenieria de ProcesosDocumento6 páginasExamen Simulacro de Ingenieria de ProcesosJosue Raul Ramirez PaulinoAún no hay calificaciones

- Practica 5 SimulaciónDocumento9 páginasPractica 5 SimulaciónJoshua Martinez Niño de GuzmánAún no hay calificaciones

- OPTIMA 2017 Paper 311Documento6 páginasOPTIMA 2017 Paper 311felieAún no hay calificaciones

- Artículo Redalyc 40430749006 PDFDocumento13 páginasArtículo Redalyc 40430749006 PDFFreddy Ilave HuamaniAún no hay calificaciones

- Cap02 UnlockedDocumento55 páginasCap02 UnlockedDanielle GomezAún no hay calificaciones

- Como Hacer Un ModeloDocumento2 páginasComo Hacer Un ModeloSamanta SilvaAún no hay calificaciones

- Simulación de La Molienda en El Central Azucarero Cristino Naranjo Utilizando El Software SugarDocumento15 páginasSimulación de La Molienda en El Central Azucarero Cristino Naranjo Utilizando El Software SugarisaacAún no hay calificaciones

- Simulación de Un Proceso de Obtención de Acetato de Metilo en Aspen PlusDocumento12 páginasSimulación de Un Proceso de Obtención de Acetato de Metilo en Aspen PlusCristian Duvan Gamboa JerezAún no hay calificaciones

- Hazop Ingenio Casa de CalderasDocumento8 páginasHazop Ingenio Casa de CalderasscravsAún no hay calificaciones

- Clase 1b - La Simulación de Procesos en Ingeniería QuímicaDocumento28 páginasClase 1b - La Simulación de Procesos en Ingeniería QuímicaLUCIANA DEL PILAR PLASCENCIA CHAVEZAún no hay calificaciones

- Informe Técnico de La Investigación de Operaciones Trabajo ColaborativoDocumento11 páginasInforme Técnico de La Investigación de Operaciones Trabajo ColaborativoScarpettaJairo100% (2)

- Cadena de SuministrosDocumento13 páginasCadena de SuministrosLuis EnriqueAún no hay calificaciones

- Optimizacion IndustrialDocumento358 páginasOptimizacion IndustrialManuelromeraAún no hay calificaciones

- Articulo Practica Empresarial YesidDocumento9 páginasArticulo Practica Empresarial YesidyesidAún no hay calificaciones

- 2003 PRES03 Sabadi KeynoteconferenceDocumento93 páginas2003 PRES03 Sabadi KeynoteconferenceYohannes GebreAún no hay calificaciones

- Métodos AlgorítmicosDocumento29 páginasMétodos AlgorítmicosKathia RyzAún no hay calificaciones

- Catálisis CombinatoriaDocumento6 páginasCatálisis CombinatoriaRossi AndreinaAún no hay calificaciones

- Expo SimulaciónDocumento13 páginasExpo SimulaciónDarioFonsecaAún no hay calificaciones

- Tesis ProcesosDocumento6 páginasTesis ProcesosandreaAún no hay calificaciones

- Modelado y Simulación Del Proceso de Extracción V1.0Documento8 páginasModelado y Simulación Del Proceso de Extracción V1.0Wilmer Santiago Collantes AcuñaAún no hay calificaciones

- Plan GlobalDocumento13 páginasPlan GlobalAna Belen ZuritaAún no hay calificaciones

- Programa Del CursoDocumento3 páginasPrograma Del CursoTatianaBohorquezAún no hay calificaciones

- Tesis Felipe SepulvedaDocumento97 páginasTesis Felipe SepulvedaNicolas PerezAún no hay calificaciones

- Unidad 1 SimulacionDocumento16 páginasUnidad 1 SimulacionCarlos GonzalezAún no hay calificaciones

- Aplicacion de La Simulacion para La Optimizacion Del Acarreo de MineralDocumento40 páginasAplicacion de La Simulacion para La Optimizacion Del Acarreo de Mineralaxel_gutierrez_11Aún no hay calificaciones

- Industria GasiferaDocumento14 páginasIndustria GasiferaLewisAún no hay calificaciones

- Proyecto Turbo 2 - AvanceDocumento7 páginasProyecto Turbo 2 - AvanceJohn PinosAún no hay calificaciones

- I Asignación de Simulación de ProcesosDocumento2 páginasI Asignación de Simulación de ProcesosrobertoAún no hay calificaciones

- 46724109005Documento8 páginas46724109005Roger Rodriguez EspinozaAún no hay calificaciones

- Velasquez, L. Optimizador Tachos de Azucar RefinadoDocumento9 páginasVelasquez, L. Optimizador Tachos de Azucar RefinadoAndres Felipe Betancourt LarrahondoAún no hay calificaciones

- Fermentación MecanicaDocumento21 páginasFermentación MecanicaAngel Marcos Becerra AcostaAún no hay calificaciones

- CDCS4 Ejercicio Samuel VazquezDocumento6 páginasCDCS4 Ejercicio Samuel VazquezDavid LópezAún no hay calificaciones

- Crítica - Resumen - Síntesis de Procesos Por Métodos AlgorítmicosDocumento6 páginasCrítica - Resumen - Síntesis de Procesos Por Métodos AlgorítmicosFernando AguirreAún no hay calificaciones

- GTC131 EXACTITUD (VERACIDAD Y PRECISIÓN) DE LOS MÉTODOS Y DE LOS RESULTADOS DE MEDICIONES. GUÍA PRÁCTICA PARA EL USO DE LA NTC 3529-2 (ISO 5725-2) EN EL DISEÑO, IMPLEMENTACIÓN Y ANÁLISIS ESTADÍSTICO DE RESULTADOSDocumento43 páginasGTC131 EXACTITUD (VERACIDAD Y PRECISIÓN) DE LOS MÉTODOS Y DE LOS RESULTADOS DE MEDICIONES. GUÍA PRÁCTICA PARA EL USO DE LA NTC 3529-2 (ISO 5725-2) EN EL DISEÑO, IMPLEMENTACIÓN Y ANÁLISIS ESTADÍSTICO DE RESULTADOSLina Maria Toro Mejia67% (3)

- Perfil 12.10.020Documento24 páginasPerfil 12.10.020Ivysaur ShinyAún no hay calificaciones

- Uso de Simulador "COCO" para El Diseño de Plantas Químicas. Caso de Estudio: Planta de Producción de CiclohexanoDocumento20 páginasUso de Simulador "COCO" para El Diseño de Plantas Químicas. Caso de Estudio: Planta de Producción de Ciclohexanoramon duranAún no hay calificaciones

- Etapa 4 Revisión FinalDocumento7 páginasEtapa 4 Revisión FinalVerónicaCastro100% (3)

- Interfaz Grafica en MatlabDocumento10 páginasInterfaz Grafica en MatlabDavis Leny Carbajal VargasAún no hay calificaciones

- Linea de Investigacion Ingenieria de ProcesosDocumento8 páginasLinea de Investigacion Ingenieria de ProcesosYessith AlzamoraAún no hay calificaciones

- Analisis Del Proceso de Destilacion AlcoholicaDocumento7 páginasAnalisis Del Proceso de Destilacion Alcoholicaquimicocad9891Aún no hay calificaciones

- SIMULACION Lipa Padilla PDFDocumento101 páginasSIMULACION Lipa Padilla PDFSaul Dominick Santos CuriAún no hay calificaciones

- Actividad1 18590638Documento10 páginasActividad1 18590638JonnaLNAún no hay calificaciones

- Simulación de Un Proceso de Obtención de Acetato de Metilo en Aspen PlusDocumento9 páginasSimulación de Un Proceso de Obtención de Acetato de Metilo en Aspen PlusNaty Silvana Sanunga100% (1)

- Tercer AvanceDocumento13 páginasTercer AvanceKatherine VainqueurAún no hay calificaciones

- METANOLXDocumento11 páginasMETANOLXcarlos eduardo balderramaAún no hay calificaciones

- Almacafe S.ADocumento34 páginasAlmacafe S.ADeiner BolañoAún no hay calificaciones

- Proyecto Final Modelado para Un Sistema de Control de La Altura de Un Líquido en Un DepósitoDocumento15 páginasProyecto Final Modelado para Un Sistema de Control de La Altura de Un Líquido en Un DepósitoDiego ChavezAún no hay calificaciones

- Criterios de Informacion AkaikeDocumento7 páginasCriterios de Informacion Akaikeemilio maqueraAún no hay calificaciones

- Tesis Int. Nac.Documento6 páginasTesis Int. Nac.Roberto MendizabalAún no hay calificaciones

- Estado Del Arte.: Formación para La Investigación - MecánicaDocumento8 páginasEstado Del Arte.: Formación para La Investigación - Mecánicacirilo tueroconza quispeAún no hay calificaciones

- Medición Dinamica de HidrocarburosDocumento10 páginasMedición Dinamica de Hidrocarburosexus1724Aún no hay calificaciones

- Logaritmo Evolutivo para La Optimizacion Del Metodo de Explotacion de Petroleo Con Levantamiento Artificial Por GasDocumento54 páginasLogaritmo Evolutivo para La Optimizacion Del Metodo de Explotacion de Petroleo Con Levantamiento Artificial Por GasIveer JhosetAún no hay calificaciones

- Informe de Laboratorio Biologia No 5Documento4 páginasInforme de Laboratorio Biologia No 5ELVER GALARGAAún no hay calificaciones

- Entregable - Plan de EmpresaDocumento26 páginasEntregable - Plan de EmpresaELVER GALARGAAún no hay calificaciones

- Sistemas de Tuberias en ParaleloDocumento11 páginasSistemas de Tuberias en ParaleloELVER GALARGAAún no hay calificaciones

- Taller No.1 Fenómenos de Transporte IDocumento3 páginasTaller No.1 Fenómenos de Transporte IELVER GALARGAAún no hay calificaciones

- ICIDCA. Sobre Los Derivados de La Caña de Azúcar 0138-6204: Issn: Revista@icidca - Edu.cuDocumento12 páginasICIDCA. Sobre Los Derivados de La Caña de Azúcar 0138-6204: Issn: Revista@icidca - Edu.cuELVER GALARGAAún no hay calificaciones

- Mecánica de SuelosDocumento2 páginasMecánica de SuelosDaniel Plata JonesAún no hay calificaciones

- Química Analítica 3Documento10 páginasQuímica Analítica 3Joel Daniel Laura FuñoAún no hay calificaciones

- Emulsiones AsfalticasDocumento5 páginasEmulsiones AsfalticasRenato Villafranca CastilloAún no hay calificaciones

- Soluciones BufferDocumento9 páginasSoluciones BufferRoque Raycitho Elvis100% (1)

- Presentación Guía 5Documento30 páginasPresentación Guía 5Moises Arturo Alonso PerezAún no hay calificaciones

- AYALA H - Informe #8 Lab Q.analitica 200Documento23 páginasAYALA H - Informe #8 Lab Q.analitica 200HENRYAún no hay calificaciones

- Deacon ProcesoDocumento2 páginasDeacon ProcesoBryan Piguave100% (2)

- Guia Practica Costilla AhumadaDocumento10 páginasGuia Practica Costilla AhumadaLivington FrreireAún no hay calificaciones

- Reg 89E GNCDocumento12 páginasReg 89E GNCfabiostefania100% (1)

- Teoría IrregularidadesDocumento9 páginasTeoría IrregularidadesJairo Alexander ChocontáAún no hay calificaciones

- Motivos de CompostearDocumento158 páginasMotivos de CompostearOlivia Casablanca LeonAún no hay calificaciones

- Informe Quimica 8Documento10 páginasInforme Quimica 8Capital Chill TVAún no hay calificaciones

- Clasificacion de La MateriaDocumento5 páginasClasificacion de La MateriaLorenzo MedinaAún no hay calificaciones

- Apendice 19 McCabeDocumento2 páginasApendice 19 McCabeFelipe PipeAún no hay calificaciones

- Guia 2Documento13 páginasGuia 2pabloAún no hay calificaciones

- Practica ReologiaDocumento12 páginasPractica ReologialuiskrkicAún no hay calificaciones

- Norma Cadafe - Cables Ttu y THW de CobreDocumento15 páginasNorma Cadafe - Cables Ttu y THW de Cobrebasilio1a100% (3)

- ImpurezasDocumento3 páginasImpurezasHumberto Fernando Moncada PeñaAún no hay calificaciones

- Sistema DigestivoDocumento17 páginasSistema DigestivoIvonne Gonzales0% (1)

- Es - Tellus s2 VX 46 (2016)Documento3 páginasEs - Tellus s2 VX 46 (2016)jizu100% (1)

- Lectura 3 - Fermentación Alcohólica LSLSLSLSLDocumento16 páginasLectura 3 - Fermentación Alcohólica LSLSLSLSLluis marcheseAún no hay calificaciones

- Práctica 5. Equilibrio Químico ImprimirDocumento19 páginasPráctica 5. Equilibrio Químico ImprimirJonás Tejada Ibarra100% (2)

- Surcado Al ContornoDocumento2 páginasSurcado Al ContornoAntony Corado100% (1)

- Cap 3 Producción de Metales FerrososDocumento13 páginasCap 3 Producción de Metales FerrososdanteunmsmAún no hay calificaciones

- Mecanismos de Desgaste y Tecnicas de ProtecciónDocumento13 páginasMecanismos de Desgaste y Tecnicas de ProtecciónRobert Samame MartinezAún no hay calificaciones

- PDF Separata Electroquimica DDDocumento14 páginasPDF Separata Electroquimica DDiWant PS PludAún no hay calificaciones

- Marn 2020Documento305 páginasMarn 2020Wilfredo SoteloAún no hay calificaciones

- NormalidadDocumento7 páginasNormalidadMiel De Abeja Apícola LimahiAún no hay calificaciones

- Lab 12 Aldehidos y CetonasDocumento8 páginasLab 12 Aldehidos y CetonasMiguel MelilloAún no hay calificaciones

- Restauración y Revelado de Números Seriales en Armas de Fuego BALISTICADocumento7 páginasRestauración y Revelado de Números Seriales en Armas de Fuego BALISTICANayeri AriasAún no hay calificaciones