Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cuadro Sinoptico-Lean Manufacturing

Cargado por

Erick Alejo AcostaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cuadro Sinoptico-Lean Manufacturing

Cargado por

Erick Alejo AcostaCopyright:

Formatos disponibles

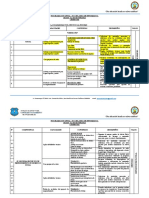

LIDERAZGO, Es imprescindible que la dirección lidere, impulse y apoye, con rigor y constancia, el lean manufacturing.

turing. Asimismo, para que los

RESPETO, resultados sean sostenibles a largo plazo es necesario que dichas metodologías se apliquen en un entorno de respeto y confian za

CONFIANZA Y mutua entre la dirección y los trabajadores

COOPERACIÓN Taiichi Ohno identificó siete despilfarros (muda):

• Sobreproducción

El despilfarro, en japonés «muda», es cualquier actividad • Inventario innecesario

• Movimientos innecesarios de materiales

DESPILFARRO que consume recursos (aumenta el coste) y no añade

• Espera del operario

valor (NVA) para el cliente

• Movimientos del operario que no añaden valor

• Defectos, selecciones, reprocesos y chatarra

• Sobreprocesos

El primer cimiento de la casa del La expresión «cinco S» proviene de las cinco palabras japonesas seiri (separar), seiton

lean manufacturing es la estabilidad (ordenar), seiso (limpiar), seiketsu (control visual) y shitsuke (disciplina), que resumen los

de los procesos. La estabilidad cinco pasos a seguir para implantar esta metodología. Las cinco S son una metodología

persigue la eliminación del enfocada a mejorar las condiciones del puesto de trabajo

EL LEAN

despilfarro y la reducción de la

MANUFACTURING ESTABILIDAD variación en la máquina y en su El TPM tiene por objetivo maximizar la eficiencia global de los equipos productivos, el

es un nuevo modelo entorno (el puesto de trabajo) OEE (Overall Equipment Effectiveness), y optimizar el coste en que incurren durante

de organización y mediante la aplicación de dos todo su ciclo de vida (LCC, Life Cycle Cost), para ello involucra a todos los

metodologías: las cinco S y el TPM departamentos de la empresa: Producción, Mantenimiento, Ingeniería de Planta,

gestión del sistema

de fabricación que (Mantenimiento Productivo Total). Ingeniería de Procesos, Calidad, Compras

persigue la mejor

calidad, el menor

lead time y el menor

La estandarización de los procesos es el segundo cimiento de la casa del lean manufacturing. La estandarización persigue la

coste mediante la

ESTANDARIZACION eliminación del despilfarro y la reducción de la variación. Es la base de la mejora de la eficiencia. Estandarizar un proceso consiste

eliminación

en establecer estándares y trabajar de acuerdo con los mismos

continua del

despilfarro

El propósito del just in time («justo a tiempo»), uno de los dos pilares de la casa del lean manufacturing, es fabricar lo que se

JUST IN TIME necesita, cuando se necesita y la cantidad que se necesita, utilizando máquinas simples y el mínimo de materiales, mano de ob ra y

espacio.

El propósito de nivelar la producción (heijunka) del pacemaker, tercer cimiento de la casa del leanmanufacturing, es

HEIJUNKA minimizar la propagación de la variación de la demanda del cliente «aguas arriba» de los procesos de la corriente de valor. Ya

se ha señalado más arriba que la variación se traduce en lead time e inventario

Jidoka es el segundo pilar de la casa del lean manufacturing. Jidoka trata sobre cómo sustituir el trabajo manual por el trabajo de

En el contexto del lean manufacturing, el término jidoka se máquinas autónomas. Es el resultado de la unión de dos conceptos:

JIDOKA

traduce como «automatización con un toque humano» o • Automatización

«automatización inteligente • Máquina autónoma

El VSM es una metodología de alto nivel que debe ser aplicada

Un VSM (Value Stream Mapping) es una representación gráfica, sobre cada una de las familias de productos/corrientes de valor,

VALUE STREAM mediante símbolos específicos, del flujo de materiales y del flujo de muy útil para construir la visión industrial hacia la que debe

MAPPING información a lo largo de la corriente de valor de una familia de encaminarse la fábrica. Es la metodología apropiada para definir

productos dentro de la fábrica, de puerta a puerta, de la recepción a el camino y los hitos para la implantación del lean manufacturing

expediciones. en la fábrica.

También podría gustarte

- Codigos G-MDocumento3 páginasCodigos G-MJorgedaSilva100% (1)

- Patrones de InestabilidadDocumento4 páginasPatrones de InestabilidadJose EsparzaAún no hay calificaciones

- 4.5 Premios Regionales de La Calidad Del PaisDocumento25 páginas4.5 Premios Regionales de La Calidad Del PaisCONSTANTINO JAVIER VALERA CHANELOAún no hay calificaciones

- Unidad 2 Indicadores MetricosDocumento26 páginasUnidad 2 Indicadores MetricosLiizz Hervert100% (1)

- Manual de Practicas C2Documento14 páginasManual de Practicas C2MARIA MAGDALENA MUNGUIA MARTINEZAún no hay calificaciones

- Fases Del Seis SigmaDocumento3 páginasFases Del Seis SigmaJuano MosqueraAún no hay calificaciones

- 3.1 Antecedentes e Introducción de La ISO 9000Documento18 páginas3.1 Antecedentes e Introducción de La ISO 9000Madelyn AbregoAún no hay calificaciones

- 2.5 Los IndicadoresDocumento3 páginas2.5 Los IndicadoresBelen ArizmendiAún no hay calificaciones

- Ventajas y Desventajas de Un Torno CNC y Uno ConvencionalDocumento2 páginasVentajas y Desventajas de Un Torno CNC y Uno Convencionaljavier fernandezAún no hay calificaciones

- Paradigmas de Los Sistemas de ManufacturaDocumento14 páginasParadigmas de Los Sistemas de ManufacturaAldo OrozcoAún no hay calificaciones

- Funciones de Los Departamentos de Relaciones Industriales enDocumento19 páginasFunciones de Los Departamentos de Relaciones Industriales enJose De La O UlinAún no hay calificaciones

- Seis Sigam Una Parábola Sobre El Camino Hacia La Excelencia y Una Empresa Esbelta.Documento2 páginasSeis Sigam Una Parábola Sobre El Camino Hacia La Excelencia y Una Empresa Esbelta.Jhonatan Pajaro100% (1)

- Linea de Tiempo de Relaciones IndustrialesDocumento1 páginaLinea de Tiempo de Relaciones IndustrialesAlexis V. Bedolla100% (2)

- Infografia Balanceo de LineasDocumento1 páginaInfografia Balanceo de LineasAlondra GuzmánAún no hay calificaciones

- Unidad 3. Procesos de Cambio de FormaDocumento6 páginasUnidad 3. Procesos de Cambio de FormaMery RHdezAún no hay calificaciones

- Mapa Conceptual HMIDocumento1 páginaMapa Conceptual HMIHumberto Dzul MayAún no hay calificaciones

- Unidad 4 - 18500712Documento20 páginasUnidad 4 - 18500712Fede CrusAún no hay calificaciones

- 4.5 Kanban en JITDocumento4 páginas4.5 Kanban en JITernesto perez hernandezAún no hay calificaciones

- Cuadro Comparativo Tiempos Predeterminados.Documento5 páginasCuadro Comparativo Tiempos Predeterminados.marcos pantojaAún no hay calificaciones

- Actividad 3Documento3 páginasActividad 3Evelyn Hernandez0% (4)

- Uso de Software en PronosticosDocumento5 páginasUso de Software en PronosticosAngelCasteloAún no hay calificaciones

- Lean Manufacturing Cuadro SinopticoDocumento1 páginaLean Manufacturing Cuadro SinopticoZAYRA DE LEONAún no hay calificaciones

- Principios Básicos de La Distribución en PlantaDocumento10 páginasPrincipios Básicos de La Distribución en PlantaFernandoMontenegroAún no hay calificaciones

- Introducción MTM-2Documento1 páginaIntroducción MTM-2angelAún no hay calificaciones

- Antropomertia Estatica y DinamicaDocumento1 páginaAntropomertia Estatica y Dinamicacxrlitos pxnditx0% (1)

- Mapa Conceptual de Conceptos Básicos de Controles y TablerosDocumento3 páginasMapa Conceptual de Conceptos Básicos de Controles y TablerosEduardo Melchor50% (2)

- Clasificación de TablerosDocumento3 páginasClasificación de Tablerosvictor manuel vergara duarteAún no hay calificaciones

- Herramientas para Administrar La Conservación IndustrialDocumento29 páginasHerramientas para Administrar La Conservación IndustrialAngel Alvarez50% (2)

- Mapas Conceptuales Del Tema 2 PLANEACION Y DISEÑO DE INSTALACIONESDocumento11 páginasMapas Conceptuales Del Tema 2 PLANEACION Y DISEÑO DE INSTALACIONESJavier Peregrino100% (2)

- Caso de Estudio Cfe E.Documento8 páginasCaso de Estudio Cfe E.De la Cruz Baldit Julieta MargaritaAún no hay calificaciones

- Metodos Industriales y de ServiciosDocumento7 páginasMetodos Industriales y de ServiciosManuel Garcia50% (4)

- Investigacion 4.1normas de Seguridad e Higiene en El Diseño Del Área de TrabajoDocumento16 páginasInvestigacion 4.1normas de Seguridad e Higiene en El Diseño Del Área de TrabajoMary Turrubiate0% (1)

- Mapa Conceptual de La Evolucion de La Manufactura y Su Impacto en El Diseño o Seleccion Del Sistemas. CINDY CHRISTEL MARQUEZ ALMEIDADocumento10 páginasMapa Conceptual de La Evolucion de La Manufactura y Su Impacto en El Diseño o Seleccion Del Sistemas. CINDY CHRISTEL MARQUEZ ALMEIDAmara ruizAún no hay calificaciones

- Millan Mapa Mental Un3Documento11 páginasMillan Mapa Mental Un3Jonathan Millan RodríguezAún no hay calificaciones

- UNIDAD 3. Solucion de Problemas de ManufacturaDocumento7 páginasUNIDAD 3. Solucion de Problemas de ManufacturaZurii MedinaAún no hay calificaciones

- 2.3. Conceptos y Aplicación de Mantenimiento Preventivo, Predictivo y CorrectivoDocumento18 páginas2.3. Conceptos y Aplicación de Mantenimiento Preventivo, Predictivo y CorrectivoCharlix hdz100% (1)

- Work FactorDocumento7 páginasWork FactorAntonio GonzalezAún no hay calificaciones

- Taxonomía de ChecklandDocumento21 páginasTaxonomía de ChecklandArad Sinai0% (1)

- Aplicaciones (Enfoque Probabilistico)Documento8 páginasAplicaciones (Enfoque Probabilistico)Daniel CustodioAún no hay calificaciones

- Cuadro Comparativo Tipos de EnsamblesDocumento1 páginaCuadro Comparativo Tipos de EnsamblesSuperNovaAún no hay calificaciones

- 1.2 Interfaces FuncionalesDocumento4 páginas1.2 Interfaces FuncionalesAlberto LMAún no hay calificaciones

- Celulas de ManufacturaDocumento2 páginasCelulas de ManufacturaXuxitho100% (1)

- SIMULACIONDocumento29 páginasSIMULACIONCarlos ContrerasAún no hay calificaciones

- Resumen OpexDocumento7 páginasResumen OpexAnonymous MGyTUWw83Aún no hay calificaciones

- Introduccion y Antecedentes de Relaciones IndustrialesDocumento5 páginasIntroduccion y Antecedentes de Relaciones IndustrialesDavid Peralta100% (1)

- Matriz de Doble Entrada U1 Sist Elecneum Sep - 2021Documento1 páginaMatriz de Doble Entrada U1 Sist Elecneum Sep - 2021ale loopsAún no hay calificaciones

- 3.2 Formado Mecanico, Forjado, Prensado, Estirado, Cizallado.Documento10 páginas3.2 Formado Mecanico, Forjado, Prensado, Estirado, Cizallado.Ricardo HuertaaAún no hay calificaciones

- Datos Estandares en Operaciones MaquinadoDocumento6 páginasDatos Estandares en Operaciones MaquinadoangelnfAún no hay calificaciones

- Beneficio o Ventajas Que Obtienen Las Organizaciones Al Ser Acreedoras A Un Premio de CalidadDocumento6 páginasBeneficio o Ventajas Que Obtienen Las Organizaciones Al Ser Acreedoras A Un Premio de CalidadSamuel p100% (1)

- UNIDAD II-Grupos TecnològicosDocumento11 páginasUNIDAD II-Grupos TecnològicosÈll TllèzAún no hay calificaciones

- Gipem U3 Jymmy Duran A1Documento4 páginasGipem U3 Jymmy Duran A1Jymmy Duran Marroquin0% (3)

- 5.2.1 Ruido IndustrialDocumento3 páginas5.2.1 Ruido IndustrialAlan RodriguezAún no hay calificaciones

- Formulas y ProcedimientosDocumento6 páginasFormulas y ProcedimientosFernandoAún no hay calificaciones

- Cuadro Comparativo de Sistemas de Produccion Tradicionales.Documento3 páginasCuadro Comparativo de Sistemas de Produccion Tradicionales.Francisco G GarciaAún no hay calificaciones

- Exposicion Administracion de Calidad Tema Premio Gto A La Calidad - Carlos R ArraiagaDocumento19 páginasExposicion Administracion de Calidad Tema Premio Gto A La Calidad - Carlos R ArraiagaCarlos Zavala50% (2)

- Guía Técnica de Prácticas de Ergonomía ACTUALIZADO 1-16Documento55 páginasGuía Técnica de Prácticas de Ergonomía ACTUALIZADO 1-16Osvaldo RojasAún no hay calificaciones

- Infografia Relaciones IndustrialesDocumento4 páginasInfografia Relaciones IndustrialesNoé Salvador O RuizAún no hay calificaciones

- La Importancia Del Factor Humano en El Lean ManufacturingDocumento3 páginasLa Importancia Del Factor Humano en El Lean ManufacturingAngel sanchez vallejoAún no hay calificaciones

- Actividad 1. 1830366.Documento5 páginasActividad 1. 1830366.Luz CasillasAún no hay calificaciones

- Lean Diapositivas ManufacturingDocumento19 páginasLean Diapositivas ManufacturingANGIE DANIELA ROMO JARAMILLOAún no hay calificaciones

- Incapacidad ValentinaDocumento1 páginaIncapacidad Valentinakarol fajardoAún no hay calificaciones

- Fisica - 10Documento8 páginasFisica - 10Augusto Sánchez CardozoAún no hay calificaciones

- Examen de Tasaciones y Peritaciones PDFDocumento2 páginasExamen de Tasaciones y Peritaciones PDFchicopreuAún no hay calificaciones

- El Lenguaje Es Una Herramienta de Comunicación para AprenderDocumento3 páginasEl Lenguaje Es Una Herramienta de Comunicación para AprendernoraAún no hay calificaciones

- Reporte 08-09-2022 Lic Monica Valdez (Nancy)Documento3 páginasReporte 08-09-2022 Lic Monica Valdez (Nancy)Anabel RossAún no hay calificaciones

- Calculo Hidraulico de SifonDocumento10 páginasCalculo Hidraulico de SifonAlberto Briones QuirozAún no hay calificaciones

- Introducción A La Calidad y Medio AmbienteDocumento18 páginasIntroducción A La Calidad y Medio AmbienteAriel SaáAún no hay calificaciones

- PROGRAMACION - ANUAL - 4to SecundariaDocumento5 páginasPROGRAMACION - ANUAL - 4to SecundariaJoséLuisHidalgoZambranoAún no hay calificaciones

- Ficha Tecnica - Swap SmartDocumento5 páginasFicha Tecnica - Swap Smartmpm5617Aún no hay calificaciones

- Definición de La RedundanciaDocumento2 páginasDefinición de La RedundanciaNissi LagoAún no hay calificaciones

- 5 Cuentos de AmorDocumento12 páginas5 Cuentos de AmorCITLALLI ALEJANDRA RODRIGUEZ GARCIAAún no hay calificaciones

- MIC-MONITOR y EVALUACIONDocumento19 páginasMIC-MONITOR y EVALUACIONMilena GuaripaAún no hay calificaciones

- Packet Tracer - Configurar Una Red Inalámbrica: ObjetivosDocumento8 páginasPacket Tracer - Configurar Una Red Inalámbrica: ObjetivosNICOL BRIGIETH RIOS HOYOSAún no hay calificaciones

- Mexicanos en Las OlimpiadasDocumento23 páginasMexicanos en Las Olimpiadaselvistecnology8Aún no hay calificaciones

- Silabo Ingles Tecnico ComputacionDocumento6 páginasSilabo Ingles Tecnico ComputacionWalter Hernan Nuñez GuerreroAún no hay calificaciones

- Geoindicadores 2Documento4 páginasGeoindicadores 2dila gonzalezAún no hay calificaciones

- Autoriz Judicial Disponer Bs Viaje MenorDocumento6 páginasAutoriz Judicial Disponer Bs Viaje MenoreduardoAún no hay calificaciones

- Guía Disoluciones PDFDocumento3 páginasGuía Disoluciones PDFAnonymous h5jsPk0zAún no hay calificaciones

- ELC 0504 Circuitos Electricos II IEDocumento9 páginasELC 0504 Circuitos Electricos II IEKOCOEDITHAún no hay calificaciones

- Cuidados Capilares (Anatomia Del Cabello)Documento11 páginasCuidados Capilares (Anatomia Del Cabello)ROGEL OVIEDO GOERGE LEODANAún no hay calificaciones

- Procedimietno T.S Maquina PlanaDocumento10 páginasProcedimietno T.S Maquina PlanaSyE Seguridad y SaludAún no hay calificaciones

- Pre Test - TraumatologíaDocumento7 páginasPre Test - TraumatologíaDaniel ChávezAún no hay calificaciones

- Tema v. Fundamentos de Estructuras de Contención.Documento32 páginasTema v. Fundamentos de Estructuras de Contención.Gustavo RangelAún no hay calificaciones

- Timpanis MoDocumento52 páginasTimpanis MoCris MartinezAún no hay calificaciones

- Plan Educativo 2021 SmaDocumento85 páginasPlan Educativo 2021 SmaCarlos BravoAún no hay calificaciones

- UsbFix ReportDocumento6 páginasUsbFix ReportRoss Mery CMAún no hay calificaciones

- Mmsperusalud Vol 1-6 Guia Rapida CD-cdsDocumento1 páginaMmsperusalud Vol 1-6 Guia Rapida CD-cdskwag100% (1)

- Areas de Las Principales Figuras Geometricas para Segundo de SecundariaDocumento5 páginasAreas de Las Principales Figuras Geometricas para Segundo de SecundariaAntonioAún no hay calificaciones

- Actividad # 3 Estudio de Caso Métodos de Interpretación JuridicaDocumento20 páginasActividad # 3 Estudio de Caso Métodos de Interpretación Juridicaxiomara benitezAún no hay calificaciones

- Examen6toGrado1erTrimestre2019 20MEEPDocumento13 páginasExamen6toGrado1erTrimestre2019 20MEEPSheryl RojasAún no hay calificaciones