Documentos de Académico

Documentos de Profesional

Documentos de Cultura

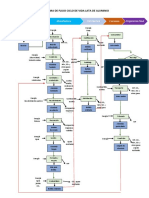

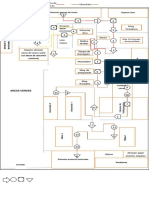

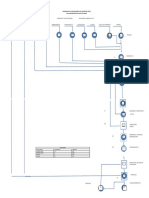

Diagrama de Bloques SIDER

Cargado por

Anonymous HFmZjTa9SDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diagrama de Bloques SIDER

Cargado por

Anonymous HFmZjTa9SCopyright:

Formatos disponibles

ESCORIA

Adición Caliza

REDUCCIÓN POR

ALTO HORNO

TRANSPORTE DE LA

EXTRACCIÓN ALTO HORNO ARRABIO

MATERIA PRIMA

A través de un

O2 y Cal

Convertidor

Mineral de 1400 ºC

Hierro

ACERO LÍQUIDO

CO + H Hierro esponja + Arrabio

+ Chatarra reciclada

950 ºC

TRANSPORTE DE LA

EXTRACCIÓN REACTOR HORNO ELÉCTRICO

MATERIA PRIMA

REDUCCIÓN

DIRECTA

Mineral de Hierro + HIERRO 1700 ºC

Chatarra reciclada ESPONJA

Moldes

COLADA 2º REFINO 1º REFINO

CORTADO Y REFRIGERACIÓN LAMINACIÓN

CONTINUA

ENVASADO

Horno Cuchara: Ajuste Horno

Horno de Recalentamiento

de Temperatura, Cuchara

ALMACENAJE (1000 – 1200 ºC)

Adición de Elementos

Descripción del proceso

1. EXTRACCIÓN: Del mineral de hierro encontrado en la naturaleza en forma de rocas

que deben ser procesadas para la obtención del arrabio o hierro esponja. Por medio

del reciclaje se extrae la chatarra reciclada.

2. TRANSPORTE DE MATERIA PRIMA: Se transporta desde las canteras por medio de

camiones volquetes para ser llevadas al alto horno y para el acero reciclado se

transporta por medio de imanes gigantes o garras gigantes hacia el reactor para la

reducción directa.

3. REDUCCIÓN

3.1 POR ALTO HORNO: Se obtiene como producto en proceso el acero líquido.

3.1.1 ALTO HORNO: El mineral es calentado a más de 1400 ºC utilizando el

coque o carbón vegetal como combustible. Se le agrega caliza u otro tipo de

fundente para ayudar en la formación de la escoria (impurezas del mineral).

3.1.2 ARRABIO: Es el resultado después de pasar por el alto horno, llamado

arrabio (hierro en forma líquida).

3.1.3 CONVERTIDOR: El arrabio es transportado a éste donde se refina el

metal que transformará el arrabio en acero, ese se obtiene insuflando oxígeno

en el arrabio líquido en ese momento se agrega también la cal para formar la

escoria para producir el acero líquido.

3.2 DIRECTA: Se obtiene como producto en proceso el acero líquido.

3.2.1 REACTOR: El mineral de hierro es granulado en forma de pallets para

ser pasados al reactor para que reaccione con el CO y el H a una temperatura

de 950 ºC transformándose en hierro esponja altamente metalizado.

3.2.2 HORNO ELÉCTRICO: Se mezclan tanto el hierro esponja, el arrabio

como la chatarra reciclada para fusionarlas a una temperatura de 1700 ºC

por medio de electrodos inyectándoles oxígeno, se obtiene el acero líquido.

4. ACERO LÍQUIDO Resultado de la reducción por alto horno y de la reducción directa.

5. 1º REFINO: Se sangra (vacía) el acero líquido en un horno cuchara.

6. 2º REFINO: El acero es pasado a otro horno cuchara haciéndole un 2do sangrado para

ajustar su temperatura y composición química se agregan aleaciones metálicas.

7. COLADA CONTINUA: El acero es conducido a la colada continua con un spray de

enfriamiento para reducir su temperatura, sangrándolo en un distribuidor

separándolo en diversos ejes

8. MOLDES: El acero líquido pasa por moldes de enfriamiento para solidificarse en forma

de palanquillas que serán cortadas de forma adecuada para la laminación.

9. LAMINACIÓN: Se inicia en el horno de recalentamiento donde se eleva la

temperatura de las palanquillas entre 1000 y 1200 ºC para una laminación en caliente,

luego es pasado por diversas cajas para su compactación y conformación

estableciéndose las dimensiones del producto final que puede ser acabada en forma

de barra o rollo.

10. REFRIGERACIÓN: Las barras laminadas son conducidas a un lecho de refrigeración.

11. CORTE Y ENVASADO: Las barras terminadas son cortadas en medidas especificadas y

luego son envasadas

12. ALMACENAJE: Se almacena el producto terminado para su posterior distribución.

Bibliografía

GERDAU. (2012). SIDERPERU. Obtenido de SIDERPERU:

https://www.sider.com.pe/contenidos/detalle/108/video

También podría gustarte

- Procesos para IngenieríaDocumento17 páginasProcesos para IngenieríaRaulinhoQuispeVillafuerteAún no hay calificaciones

- Procesos de Solidificación MetalesDocumento75 páginasProcesos de Solidificación MetalesOscar Escriba RosalesAún no hay calificaciones

- Maximizar ingresos empresa mediante programación lineal con restricciones de producciónDocumento1 páginaMaximizar ingresos empresa mediante programación lineal con restricciones de producciónLeslie Duron100% (1)

- Problema de PPL Sensibilidad1Documento10 páginasProblema de PPL Sensibilidad1Americo Farfan VargasAún no hay calificaciones

- Semana 6 - Tema 1. Tarea-Ejercicio Aplicativo de ExcelDocumento2 páginasSemana 6 - Tema 1. Tarea-Ejercicio Aplicativo de ExcelJose Martinez TejadaAún no hay calificaciones

- AMEF de Diseño / ProcesoDocumento2 páginasAMEF de Diseño / Procesofernando100% (1)

- DAP CerillosDocumento2 páginasDAP Cerillossteve pacoAún no hay calificaciones

- Proceso de papas fritasDocumento6 páginasProceso de papas fritasJeraldinE.Blanco100% (1)

- DOP MermeladaDocumento1 páginaDOP MermeladaVioleta Sanchez ManayayAún no hay calificaciones

- Cursograma CalidadDocumento5 páginasCursograma CalidadAndrea Poblete Poblete100% (1)

- Cómo elaborar cerveza negra de forma eficienteDocumento1 páginaCómo elaborar cerveza negra de forma eficienteNacho RojasAún no hay calificaciones

- Diagrama Analitico de Procesos - Angela GalvisDocumento1 páginaDiagrama Analitico de Procesos - Angela GalvisZamira GarzonAún no hay calificaciones

- Dop CervezaDocumento3 páginasDop CervezaBrian MontáñezAún no hay calificaciones

- DOP Empresa Constructora CivilDocumento1 páginaDOP Empresa Constructora CivilEric Aroldo CojulumAún no hay calificaciones

- Productos Sustitutos y ComplementariosDocumento5 páginasProductos Sustitutos y ComplementarioschaitoAún no hay calificaciones

- Hierro EsponjaDocumento4 páginasHierro EsponjaTony ZuñigaAún no hay calificaciones

- CicloVidaLataAluminioDocumento1 páginaCicloVidaLataAluminiobernardo100% (2)

- Layout Area Productiva Lapices de Colores Acercamiento A AreasDocumento11 páginasLayout Area Productiva Lapices de Colores Acercamiento A AreasJoel Borbon TorresAún no hay calificaciones

- DOP Silla GhostDocumento2 páginasDOP Silla Ghostdiana934Aún no hay calificaciones

- Ejercicio 3 y 4 MRP PicazoDocumento10 páginasEjercicio 3 y 4 MRP PicazoLuis CaceresAún no hay calificaciones

- Dap PiscoDocumento6 páginasDap PiscoVivel Aguilar MenesesAún no hay calificaciones

- Problemas de SecadoDocumento5 páginasProblemas de SecadoLiz PalaciosAún no hay calificaciones

- Diagrama de Flujo Cualitativo para Queso AndinoDocumento1 páginaDiagrama de Flujo Cualitativo para Queso AndinoDavis RHAún no hay calificaciones

- Flujo de Proceso Chocolate - Chocolalá OficialDocumento1 páginaFlujo de Proceso Chocolate - Chocolalá OficialJose Manuel Molina Cuarite75% (4)

- Análisis de Trabajo FORMATO ECRSDocumento1 páginaAnálisis de Trabajo FORMATO ECRSMiltonZambranoSorianoAún no hay calificaciones

- Diagrama de Flujo Fabricación de Borrador PDFDocumento1 páginaDiagrama de Flujo Fabricación de Borrador PDFRoyer OcampoAún no hay calificaciones

- DopDocumento6 páginasDopDiego Carlos SantiagoAún no hay calificaciones

- Diagrama de Recorrido..Documento1 páginaDiagrama de Recorrido..Ariana Chanta Rodas100% (1)

- Histograma 2019Documento15 páginasHistograma 2019Miguel CastilloAún no hay calificaciones

- Taller 2 IoDocumento9 páginasTaller 2 IoOmar Hernandez Parra0% (1)

- Algoritmo Wagner WhitinDocumento5 páginasAlgoritmo Wagner WhitinCesar Axel DuarteAún no hay calificaciones

- Cristalización salina: caudales de disolución y cristalesDocumento3 páginasCristalización salina: caudales de disolución y cristalesRodrigo CiezaAún no hay calificaciones

- Producto Académico #2: Tarea Colaborativa: 1. Consideraciones: Criterio Detalle Tema o Asunto EnunciadoDocumento3 páginasProducto Académico #2: Tarea Colaborativa: 1. Consideraciones: Criterio Detalle Tema o Asunto Enunciadom cla yacolAún no hay calificaciones

- Ficha Tecnica AceroDocumento3 páginasFicha Tecnica AceroAnonymous vuPzDUkSAún no hay calificaciones

- Diagrama de Proceso Pan BlancoDocumento2 páginasDiagrama de Proceso Pan BlancoAzulithaDYesungAún no hay calificaciones

- Flujo Grama de Procesos para La Elaboración de Almidon de YucanDocumento3 páginasFlujo Grama de Procesos para La Elaboración de Almidon de YucanIvan Diego Huanca100% (1)

- Gestion de Calidad t2 - 15.10Documento35 páginasGestion de Calidad t2 - 15.10Luis AngelAún no hay calificaciones

- Fechas de Vencimiento para ComidaDocumento4 páginasFechas de Vencimiento para ComidaOrt SrdAún no hay calificaciones

- Dop Galleta OreoDocumento2 páginasDop Galleta OreoEnmanuel Antony Jeri100% (3)

- Dop PlomoDocumento2 páginasDop PlomoclaudiaAún no hay calificaciones

- Dop SillasDocumento15 páginasDop SillasLuis Hernan Mendoza GamonalAún no hay calificaciones

- Diagrama de Flujo de Bloques - Columnas - Tabular para El Proceso Productivos de Conos para Nieve - Página 1Documento1 páginaDiagrama de Flujo de Bloques - Columnas - Tabular para El Proceso Productivos de Conos para Nieve - Página 1Danny Oporto Torres100% (2)

- Desarrollo de Tecnología Propia en Los Hornos Eléctricos de Arco de Corporación Aceros Arequipa SDocumento9 páginasDesarrollo de Tecnología Propia en Los Hornos Eléctricos de Arco de Corporación Aceros Arequipa Sluis palgaAún no hay calificaciones

- 01 Aceros ArequipaDocumento9 páginas01 Aceros ArequipaHenry PedrazaAún no hay calificaciones

- Sensores y automatización en la industria siderúrgicaDocumento9 páginasSensores y automatización en la industria siderúrgicaKevin Coronado SalvadorAún no hay calificaciones

- Alto HornoDocumento28 páginasAlto HornoAlfredo Caballero RomeroAún no hay calificaciones

- Apunte Hornos - Siderurgia PDFDocumento42 páginasApunte Hornos - Siderurgia PDFAdriana CórdobaAún no hay calificaciones

- Aceros ArequipaDocumento8 páginasAceros ArequipaBrillithe Hurtado FloresAún no hay calificaciones

- Procesos Pirometalurgicos Minas 2016Documento37 páginasProcesos Pirometalurgicos Minas 2016Diego CastroAún no hay calificaciones

- Exposicion Cenizas VolantesDocumento13 páginasExposicion Cenizas VolantesLuis Carlos Martínez SandovalAún no hay calificaciones

- Act 3 MetalesDocumento15 páginasAct 3 MetalesHiram Rico ValadezAún no hay calificaciones

- Tabla Comparativa Josue Karim Carranza RiveraDocumento4 páginasTabla Comparativa Josue Karim Carranza RiveraNini RiveraAún no hay calificaciones

- Leccion1 Refractarios Introduccion 2007Documento46 páginasLeccion1 Refractarios Introduccion 2007pablo cAún no hay calificaciones

- Aceros ArequipaDocumento6 páginasAceros ArequipaBrillithe Hurtado FloresAún no hay calificaciones

- Ciencia de MaterialesDocumento1 páginaCiencia de MaterialesNicol BorjaAún no hay calificaciones

- Aplicaciones Del Acero-C21ADocumento1 páginaAplicaciones Del Acero-C21AYubert Edisson Huanca LimaAún no hay calificaciones

- Fabricación Del AceroDocumento111 páginasFabricación Del Aceroeliana anticonaAún no hay calificaciones

- Alto HornoDocumento98 páginasAlto HornoJulio Ramirez100% (2)

- Materias Primas y Funcionamiento Del Horno AltoDocumento19 páginasMaterias Primas y Funcionamiento Del Horno Altonikitamartensita100% (3)

- FewqfqDocumento2 páginasFewqfqCHRISTIANAún no hay calificaciones

- Parásitos humanos y sus características morfológicasDocumento33 páginasParásitos humanos y sus características morfológicaseorgalionAún no hay calificaciones

- Psicologia HumanistaDocumento22 páginasPsicologia HumanistaMadelin Mendoza moqueteAún no hay calificaciones

- Plan de Emergencias Gate Gourmet.Documento63 páginasPlan de Emergencias Gate Gourmet.Luis Orlando MartinezAún no hay calificaciones

- Análisis de seguridad en el trabajo ASTDocumento2 páginasAnálisis de seguridad en el trabajo ASTLuis SumireAún no hay calificaciones

- Sangre de Campeon ResumenDocumento7 páginasSangre de Campeon ResumenMICHAELEV85% (34)

- Adolescencia, madurez y vejezDocumento11 páginasAdolescencia, madurez y vejezLuis JaraAún no hay calificaciones

- Capitulo Iii PDFDocumento46 páginasCapitulo Iii PDFedwinAún no hay calificaciones

- Aplicación de Métodos Combinados para ElDocumento341 páginasAplicación de Métodos Combinados para ElJaime Alberto Sanchez CardonaAún no hay calificaciones

- Presentación PerfettiDocumento24 páginasPresentación PerfettiMaria Valentina Rodriguez DiazAún no hay calificaciones

- Informe #9Documento5 páginasInforme #9Phoenix Juegos y masAún no hay calificaciones

- Paro Cardio Respiratorio, OdontologíaDocumento48 páginasParo Cardio Respiratorio, OdontologíaChfloy0% (2)

- Formato de Evaluación de Cosecha ArándanoDocumento1 páginaFormato de Evaluación de Cosecha Arándanoluis perezAún no hay calificaciones

- George PapanicolauDocumento2 páginasGeorge PapanicolauViiany BaronaAún no hay calificaciones

- Tema 7 CriminologiaDocumento2 páginasTema 7 CriminologiaJavierAún no hay calificaciones

- Requerimiento Biológico de OxígenoDocumento12 páginasRequerimiento Biológico de OxígenoJorge CoserAún no hay calificaciones

- Exportacion de La CarambolaDocumento40 páginasExportacion de La CarambolaNelly Nuria Cardenas Mazanett100% (1)

- Ecosistema Del Lago TiticacaDocumento26 páginasEcosistema Del Lago TiticacaMario Enrique Martinez Arismendi50% (2)

- Testamento VitalDocumento27 páginasTestamento Vitalpatricia100% (1)

- Examen Final de Procesamiento Digital de SeñalesDocumento25 páginasExamen Final de Procesamiento Digital de SeñalesAndreeGarciaRuaAún no hay calificaciones

- Práctica 3-4 Kasandra Y. Quispe DíazDocumento16 páginasPráctica 3-4 Kasandra Y. Quispe DíazKASSANDRA YIANELLA QUISPE DIAZAún no hay calificaciones

- Cuaderno de Trabajo Lengauje 2 Básico DiarioeducacionDocumento272 páginasCuaderno de Trabajo Lengauje 2 Básico DiarioeducacionJuan José BugueñoAún no hay calificaciones

- Resolución R79Documento13 páginasResolución R79Oficial INH100% (1)

- A1 PDFDocumento1 páginaA1 PDFPaulo Flores QuispeAún no hay calificaciones

- Sesiones Del TallerDocumento7 páginasSesiones Del TallerSandoval RHAún no hay calificaciones

- Hongo Sombrero y Sus PartesDocumento6 páginasHongo Sombrero y Sus Partesado benaAún no hay calificaciones

- Evaluación geológica SalpoDocumento35 páginasEvaluación geológica SalpoMarioValderramaAún no hay calificaciones

- Epidemiologia y Control de EctoparasitosDocumento16 páginasEpidemiologia y Control de EctoparasitosAngie ManningsAún no hay calificaciones

- Envases de HojalataDocumento18 páginasEnvases de Hojalatakarla RamirezAún no hay calificaciones

- VPO - SAFE.3.1.13.3. Ultima Revision - Last CheckDocumento2 páginasVPO - SAFE.3.1.13.3. Ultima Revision - Last CheckBrayan CamiloAún no hay calificaciones

- Enfermeria TransculturalDocumento7 páginasEnfermeria TransculturalHergan NancoAún no hay calificaciones