Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aleaciones Ferrosas

Cargado por

tinchomadrynDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aleaciones Ferrosas

Cargado por

tinchomadrynCopyright:

Formatos disponibles

Aleaciones Ferrosas

ALEACIONES FERROSAS

1. Clasificacin de aleaciones metlicas

Las aleaciones metlicas se pueden clasificar de acuerdo al Cuadro 1. Dentro de esta clasificacin, las

aleaciones frreas, cuyo componente principal es el hierro, son las que ms se producen y utilizan. El uso

generalizado de las mismas se debe a tres factores:

en la corteza terrestre abundan los minerales con compuestos de hierro

estas aleaciones se fabrican por medio de tcnicas relativamente econmicas y

las aleaciones frreas son extremadamente verstiles, pues se pueden adaptar para que tengan una gran

variedad de propiedades fsicas y mecnicas.

Las aleaciones metlicas se pueden subdividir en dos grupos de acuerdo al contenido de carbono que las

mismas poseen: aceros y fundiciones.

1.1. Aceros: Los aceros son aleaciones hierro-carbono (< 2 % de carbono) con concentraciones

apreciables de otros aleantes, poseen solubilidad total a 1100 C y a temperatura ambiente slo hay

solubilidad total a muy bajo porcentaje de carbono. Los aceros al carbono simples contienen pequeas

cantidades de manganeso, y de slice y fsforo residuales. Los aceros de aleacin (nquel, cromo,

molibdeno, slice) se pueden dividir en baja aleacin cuando el porcentaje de aleantes no supera el 10 %.

1.2. Fundiciones: Las fundiciones se clasifican como aleaciones frreas con un contenido de carbono

superior al 2 %, sin embargo, en la prctica la mayora de las fundiciones contienen entre 3 y 4.5 % y

otros elementos de aleacin.

2. Ventajas y desventajas del uso de las aleaciones ferrosas

Se pueden enumerar una gran variedad de ventajas y desventajas con respecto al uso de las aleaciones

ferrosas.

Existen miles de aceros de distintas composiciones y/o tratamientos trmicos.

En la corteza terrestre abundan los compuestos de hierro.

Son relativamente econmicos.

Materiales Electromecnicos

Aleaciones Ferrosas

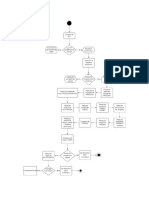

Cuadro 1: Clasificacin de las aleaciones metlicas.

NO

FERROSAS

Bajo en Carbono

- Ordinario

- Alta Resistencia y baja aleacin

Baja Aleacin Medio en Carbono - Ordinario

-Tratable trmicamente

ACEROS

ALEACIONES

Alto en Carbono

- Ordinario

- Herramientas

METALICAS

FERROSAS

Herramientas

Alta Aleacin

Inoxidable

Gris

FUNDICIONES

Dctil

(esferoidal)

Blanca

Maleable

Los aceros se fabrican mediante tcnicas de extraccin, afino, aleacin y conformacin relativamente

econmicas.

Las aleaciones ferrosas son extremadamente verstiles, con una gran variedad de propiedades fsicas y

mecnicas.

El carbono es el elemento principal que afecta las caractersticas del acero y su contenido suele ser

menor al 1 %.

El contenido de carbono determina la dureza de la martensita en la estructura templada. El contenido

de aleantes simplemente sirve como medio para obtener la martensita a una velocidad de enfriamiento

dada o tecnolgicamente factible.

Son materiales 100 % reciclables (500.000.000 ton/ao), con un 60 % menos de energa.

Materiales Electromecnicos

Aleaciones Ferrosas

Se debe tener en cuenta siempre que los aceros producidos en dcadas pasadas difieren de los actuales

en composicin y por el proceso de produccin que influye sobre la microestructura del material y por

ende, de sus propiedades.

En general no son resistentes a la corrosin.

Son aleaciones pesadas, es decir que la relacin "peso/resistencia" es elevada, y para algunos fines

especficos puede ser una limitacin importante.

3. Curva de enfriamiento y formas alotrpicas del hierro

El hierro puro, al calentarse experimenta dos cambios de la estructura cristalina antes de fundir. A

temperatura ambiente la forma estable se llama ferrita o hierro . La ferrita experimenta a 910 C a

austenita o hierro . La austenita persiste hasta 1410 C, temperatura a la que austenita se convierte en

hierro , que funde a 1535 C (figura 1). En la Tabla I se muestran algunas caractersticas de estos

constituyentes.

3.1. Solubilidad del carbono en el hierro

El carbono posee diferentes solubilidades en el hierro de acuerdo a la fase que se estudia (figura 2). El

carbono es muy poco soluble en el hierro , alcanzando la mxima solubilidad de 0.02 % a 723 C y este

valor disminuye a 0.005 % a 0 C.

1535

1500

Hierro

1410

1410

AC4

Ar4

Temperatura, C

Hierro

1000

898

AC3

Ar3

AC2

750

Ar2

Enfriamiento

910

790

Calentamiento

Hierro

500

0

20

40

60

80

20

40

60

80

100

Tiempo, minutos

Figura 1: Curva de enfriamiento y formas alotrpicas del hierro (de J. Apraiz Barreiro).

Materiales Electromecnicos

Aleaciones Ferrosas

Tabla I: Caractersticas de las formas alotrpicas del hierro.

Temperatura (C) Sistema cristalino Constante de malla

Denominacin

Observaciones

Hierro (ferrita )

1538 1393

BCC

2.89

Hierro (austenita)

1393 910

FCC

3.60

Hierro (ferrita )

910 760

BCC

1.86

No magntico [Fe]

< 760

BCC

1.86

Magntico

Temperatura, C

900

721

800

700

0.02

600

500

Lmite de solubilidad

del carbono o carburo

de hierro en el hierro

a diversas temperaturas

400

0.008

% Fe3C

0.5

0.8

13.5

1.5

1.7 %C

25.5

Composicin, %

Figura 2: Solubilidad del carbono en el hierro (de J. Apraiz Barreiro).

La mxima solubilidad del carbono en el hierro es de 2.08 % a 1148 C y disminuye a un 0.8 % a 723

C. Por ltimo, la mxima solubilidad del carbono en el hierro es de 0.09 % a 1465 C.

3.2. Diagrama hierro-carburo de hierro (Fe-Fe3C)

En el diagrama de fases Fe-Fe3C de la figura 3 se muestran las fases presentes en las aleaciones hierrocarbono enfriadas muy lentamente, a varias temperaturas y composiciones de hierro con carbono hasta

6.67 %.

El diagrama muestra tres lneas horizontales que indican reacciones isotrmicas:

Materiales Electromecnicos

Aleaciones Ferrosas

1600

1538 C

1495 C

L

1400

Temperatura, C

1394 C

+L

1200

1148 C

Austenita

2.11

4.30

1000

+ Fe 3C

912 C

800

723 C

+

0.8

0.022

Ferrita

600

+ Fe 3C

Cementita (Fe3C)

400

(Fe)

6.70

Composicin (% en peso de carbono)

Figura 3: Diagrama hierro-carburo de hierro (Fe-Fe3C) (de W. Callister282).

1. Reaccin peritctica: En el punto peritctico de la reaccin, el lquido de 0.53 % de carbono se

combina con la ferrita para formar austenita (0.17 % Carbono). Esta reaccin que tiene lugar a

1495 C se puede escribir como lo indica la ecuacin 1.

1495 C

Lquido (0.53 % C) + (0.09 % C)

(0.17 % C)

(Ecuacin 1)

2. Reaccin eutctica: En el punto eutctico de la reaccin, el lquido de 4.3 % de carbono forma

austenita (2.08 % de carbono) y el compuesto intermetlico Fe3C (cementita) que contiene 6.67 % de

carbono. Esta reaccin que ocurre a 1148 C puede ser escrita como lo indica la ecuacin 2.

1148 C

Lquido (4.3 % C)

Austenita + Fe3C (6.67 % C)

(Ecuacin 2)

El intervalo de hierro fundido puede subdividirse por el contenido de carbono eutctico (4.3 %). Los

hierros fundidos que contienen menos del 4.3 % de carbono se conocen como hierros fundidos o

Materiales Electromecnicos

Aleaciones Ferrosas

fundiciones hipoeutcticos, en tanto que los que contiene ms de 4.3 % de carbono se llaman hierros

fundidos o fundiciones hipereutcticas.

3. Reaccin eutectoide: En el punto eutectoide de la reaccin, la austenita slida de 0.8 % de carbono

produce ferrita (0.02 % de carbono) y cementita (6.67 % de carbono). Esta reaccin que ocurre a

723 C, se puede escribir como lo indica la ecuacin 3.

723 C

Austenita (0.8 % C)

Ferrita (0.02 % C) + Fe3C (6.67 % C)

(Ecuacin 3)

Esta reaccin eutectoide, que tiene lugar completamente en estado slido, es importante para algunos

tratamientos trmicos. Un acero que contiene 0.8 % de carbono se denomina acero eutectoide. Si un acero

posee menos de 0.8 % de carbono recibe el nombre de acero hipoeutectoide y si el acero contiene ms de

este porcentaje de carbono se designa como acero hipereutectoide.

3.2.1. Descomposicin de la austenita en otros constituyentes

La figura 4 muestra la descomposicin de la austenita en otros constituyentes. En la misma se puede

observar que si la austenita o el acero posee ms de 0.8 o 0.9 % de carbono, al enfriarse lentamente

aparecen primero algunos cristales de cementita (cementita proeutectoide), mientras que si contiene

menos de 0.8 o 0.9 % de carbono se formarn primero los cristales de ferrita (ferrita proeutectoide),

continuando en ambos casos esta precipitacin mientras la composicin del metal madre (austenita) se va

empobreciendo en el constituyente que precipita y cuando queda con la composicin eutectoide precipita

toda la masa restante en cristales de esa composicin.

Austenita

Temperatura, C

1135

898

700

700

0.00

0.12

0.22

0.40

0.60

0.75 0.80

1.10 1.45

1.70

Carbono, %

Ferrita

Ferrita + Perlita

Perlita Cementita + Perlita

Figura 4: Descomposicin de la austenita en otros constituyentes (de J. Apariz Barreiro).

Materiales Electromecnicos

Aleaciones Ferrosas

A temperatura ambiente, los constituyentes de estas aleaciones son ferrita y cementita. El constituyente

eutectoide se llama perlita y est compuesto por lminas de ferrita y cementita (86.5 % de ferrita y 13.5 %

de cementita).

3.3. Microconstituyentes del acero

3.3.1.1. Fase (Ferrita): Es una solucin slida intersticial de carbono en hierro en la cual slo son

solubles muy pequeas cantidades de carbono. Esta pequea solubilidad se explica teniendo en cuanta la

forma y el tamao de las posiciones intersticiales de la estructura BCC que dificulta el acomodamiento de

los tomos de carbono. La figura 5 muestra una microfotografa de la ferrita , la cual es la

microestructura ms blanda y dctil del diagrama.

Propiedades Mecnicas de la ferrita

Resistencia a Traccin: 280 MPa

Alargamiento porcentual: 40 %

Dureza: < 100 HB

Figura 5: Fotomicrografa de la ferrita (de W.

Callister)

3.3.1.2. Fase (Austenita): Es una solucin slida intersticial de carbono en hierro . Tiene una

solubilidad aproximadamente 100 veces superior que la mxima de la ferrita, ya que las posiciones

intersticiales de la estructura FCC tiene la forma adecuada para que al llenarse de tomos de carbono la

deformacin impuesta a los tomos de hierro vecinos sea mucho menor. Adems es una microestructura

que no es estable a temperatura ambiente, salvo en algunos aceros aleados y es dctil, ms dura y

resistente que la ferrita (figura 6).

3.3.1.3. Fase (Ferrita ): La ferrita es como la ferrita , y slo se diferencian en el tramo de

temperaturas en el cual existen. Presenta caractersticas mecnicas similares a la ferrita, y debido al rango

alto de temperaturas que es estable no interesa en el estudio de las aleaciones.

Materiales Electromecnicos

Aleaciones Ferrosas

3.3.1.4. Fase cementita (Fe3 C, carburo de hierro): Su contenido de carbono es constante (6.67 %) y su

estructura cristalina es ortorrmbica. Es un intermetlico, es muy frgil y duro. Posee baja resistencia a

traccin y elevada resistencia a compresin y su presencia aumenta considerablemente la resistencia de

algunos aceros. Es un compuesto metaestable, esto es permanece como compuesto a temperatura

ambiente indefinidamente, pero si se calienta entre 650 y 700 C durante un tiempo prolongado se

transforma en hierro y carbono, en forma de grafito, que permanece al enfriar hasta temperatura

ambiente.

Propiedades Mecnicas de la austenita

Resistencia a Traccin: 1050 MPa

Alargamiento porcentual: 10 %

Dureza: < 40 RC

Figura

6:

Fotomicrografa

de

la

austenita

(de W. Callister)

3.3.2. Microconstituyentes bifsicos

3.3.2.1. Perlita: Es una mezcla eutectoide compuesta por 0.80 % de carbono que se forma, con

enfriamiento lento, a 723 C. Esta formada por una serie de lminas paralelas de muy pequeo espesor de

ferrita y cementita. La figura 7 muestra una microfotografa de la perlita, la base o matriz ferrtica blanca

que forma la mayora de la mezcla eutectoide contiene delgadas capas de cementita.

3.3.2.2. Lederburita: Mezcla eutctica de austenita y cementita que contiene 4.3 % de carbono y se forma

a 1129 C. No es estable a temperatura ambiente.

3.3.2.3. Perlita esferoidal: Se la obtiene manteniendo por perodos largos (12-15 hs.) a una temperatura

por debajo de la temperatura eutectoide (721 C). Tiene una menor dureza y ms tenacidad que la perlita

laminar. En los aceros con ms de 0.50 % de carbono, se necesita esferoidizar la perlita para realizar un

trefilado (aumentar la ductilidad), o mejorar la maquinabilidad. Las partculas de Fe3C aparecen como

esferas incrustadas en una matriz continua de ferrita a (figura 8). Esta transformacin tiene lugar mediante

Materiales Electromecnicos

Aleaciones Ferrosas

la difusin del carbono sin cambiar la composicin o las cantidades relativas de las fases ferrita o

cementita.

Propiedades Mecnicas de la perlita

Resistencia a Traccin: 840 MPa

Alargamiento porcentual: 20 %

Dureza: 20 RC

3.4 - Clasificacin de los aceros segn el

porcentaje de carbono

Existen miles de aceros que tiene distintas

composiciones.

Figura 7: Fotomicrografa de la perlita mostrando

lminas alternas de ferrita (fase clara)

y cementita (lminas ms delgadas y

Las

propiedades

mecnicas

dependen del contenido de carbono, que en la

prctica suele ser inferior al 1.4 %. Los aceros

ms comunes se clasifican segn el contenido de

carbono en aceros de bajo, medio o alto

oscuras) (de W. Callister)

contenido de carbono. Adems, dentro de cada

grupo existen subclases de acuerdo a la

concentracin de otros elementos de aleacin.

Los

aceros

concentraciones

al

carbono

slo

contienen

residuales

de

impurezas

distintas al carbono, en tanto que en los aceros

aleados, los elementos de aleacin se incorporan

intencionalmente en concentraciones especficas.

La figura 9 muestra diferentes microfotografas

de distintos aceros al carbono.

3.4.1. Aceros de bajo contenido (0.25 % de C):

No responden al calentamiento y enfriamiento

Figura 8: Fotomicrografa de un acero con

por inmersin para lograr su endurecimiento.

microestructura

partculas

Secciones ligeras (barras y lingotes) endurecen

pequeas son de cementita y la fase continua es

por trabajo en fro. Se utilizan en piezas de

ferrita (de W. Callister).

carroceras, chasis de automvil.

de

Materiales Electromecnicos

esferoidita.

Las

Aleaciones Ferrosas

3.4.2. Aceros de contenido medio (0.30 - 0.50 % de C): El calentamiento y enfriamiento permite la

formacin de martensita (dura), que mejora sus propiedades. Se los utiliza en vas y ruedas de ferrocarril,

cigueales.

3.4.3. Aceros de alto contenido (0.55 - 1.4 % de C): Son los ms duros, fuertes y menos dctiles. Son los

que mejor responden a tratamientos trmicos. No pueden soldarse con facilidad. Se los emplea en

herramientas agrcolas de corte, alambre de alta resistencia a traccin y resortes.

3.4.4. Aceros aleados: Intervienen otros compuestos adems del carbono, contienen ms de un 10 % de

aleantes.

Figura 9a: Acero con 0.10 % de carbono. Los granos

Figura 9b: Acero con 0.30 % de carbono, enfriado

oscuros son de perlita y los claros, ferrita

lentamente. Granos de perlita y de ferrita.

con numerosas inclusiones. 160 aumentos

150 aumentos (de H. Colpaert).

(de H. Colpaert).

Figura 9c: Acero con 0.50 % de C. Los granos oscuros

son de perlita y los claros, ferrita con

Figura 9d: Acero eutectoide. Lminas de perlita con

cementita 750 aumentos (de H. Colpaert).

numerosas inclusiones. 160 aumentos (de

H. Colpaert).

Materiales Electromecnicos

10

Aleaciones Ferrosas

Figura 9e: Acero hipereutectoide. La red de cementita

Figura 9f: Acero hipereutectoide. Ampliacin de la

se presenta negra, ms gruesas que las que

zona indicada en la figura 9e, 730

entran en la formacin de la perlita (x200)

aumentos (de H. Colpaert).

(de H. Colpaert).

3.4.5. Prueba de chispas para estimar el contenido de carbono

En funcin de la chispa que producen los aceros se puede obtener el contenido aproximado de carbono de

los mismos. Para los aceros con muy bajo porcentaje de carbono, las chispas se presentan como trazos

luminosos, y a medida que aumenta el contenido de carbono, se forman estrellas cuya cantidad y

ramificaciones se va incrementado cada vez ms. Esta prueba puede llevar a resultados errneos pues las

chispas se encuentran influenciadas por los tratamientos trmicos y termoqumicos. A pesar de esto puede

utilizarse como una verificacin rpida, cuando se considera que una parte de la pieza pueda estar

cementada y otra no, pues la parte cementada producir mayor cantidad de estrellas que la que no se

encuentre cementada.

4. Tratamientos Trmicos: zonas y temperaturas para diferentes tratamientos

En construcciones mecnicas en general, los aceros se usan tratados trmicamente, pues una pieza est

exigida por determinados esfuerzos a los cuales tendr que responder para cumplir su funcin con

eficiencia. En consecuencia para la solucin de este problema se pueden dar dos alternativas:

O para cada uso se cuenta con un material distinto, lo cual involucra disponer de una gran cantidad de

materiales para satisfacer todas las necesidades.

Materiales Electromecnicos

11

Aleaciones Ferrosas

0 % de carbono

0.3 % de carbono

0.1 % de carbono

0.6 % de carbono

1.2 % de carbono

Figura 10: Prueba de chispas para estimar el contenido de carbono(de H. Colpaert)

O cuenta con materiales cuyas propiedades pueden variarse mediante tratamientos. Con ello se reduce

el nmero de materiales disponibles, tanto ms cuanto ms se pueden variar las propiedades para un

mismo material.

Los aceros son materiales que entran dentro del segundo grupo y tal vez sean los ms altos exponentes del

mismo. La variedad de propiedades que pueden obtenerse para un mismo acero mediante tratamientos es

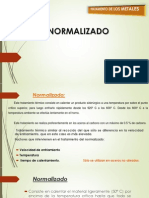

muy grande. En la figura 11 se muestra el diagrama hierro-carbono donde se sealan las zonas de

calentamiento para los diferentes tratamientos trmicos y procesamiento del acero. El normalizado se

realiza calentando 55 a 85 C por encima de la temperatura crtica superior (A3 o Acm), para el recocido

total la aleacin se calienta de 15 a 40 C por encima de las lneas A3 o A1 y para el tratamiento trmico de

esferoidizacin se calienta la aleacin a una temperatura justo por debajo de la lnea A1.

5.- Propiedades mecnicas

Todas las propiedades del acero son funcin bsica de la composicin qumica. La dureza y la resistencia

a la traccin, dependen fundamentalmente del contenido de carbono. Las dems propiedades, adems del

Materiales Electromecnicos

12

Aleaciones Ferrosas

carbono son influenciadas en manera ms o menos importante por los elementos de aleacin. El tamao

de grano tambin influye en las propiedades mecnicas.

Lquido

Aleaciones fundidas

1600

+L

Temperaturas

de colada

1400

A partir de estas

temperaturas se

inicia el quemado

de los aceros

Temperaturas

de soldadura

por forja y

martillado

Temperatura, C

1200

+L

En el calentamiento

comienza la fusin

1148 C

Temperaturas de forja

2.11

4.30

Acm

1000

Cementacin

Normalizacin

Recocido de

regeneracin

A3

800

+ Fe3C

Temperaturas de

calentamiento

para el temple

Recocido de la fundicin maleable blanca

(descarburizacin)

Recocido de la fundicin maleable negra

(grafitizacin)

+

723 C

A1

Recocido subcrticos de ablandamiento

Recocido subcrticos contra acritud

600

Revenidos

Perlita

+

Cementita

Ferrita

+

Perlita

400 0

Perlita

+

Cementita

150 C

4 % de C

Aceros

Hipereutectoides

Aceros

Hipoeutectoides

Aceros

Fundiciones

Figura 11: Diagrama de equilibrio hierro-carbono y su relacin con los tratamientos trmicos de uso ms

frecuentes (de J. Apraiz Barreiro).

Materiales Electromecnicos

13

Aleaciones Ferrosas

En general se puede decir que cada acero presenta un cuadro de propiedades mecnicas correspondiente a

su estado natural o de equilibrio y luego un cuadro de propiedades para cada tratamiento, donde tambin

cobrar importancia la seccin de la pieza.Si se observa como se fabrica una pieza, se puede indagar

donde se introduce cada uno de estos parmetros y como se modifican (figura 12).

a.1 Forma y

tamao

a.2 Propiedades

a.2.2

Solidificacin

Deformacin

Plstica

En fro

Pieza

Proceso de conformacin

Producto

Intermedio

Materia Prima

(acero)

a.2.1

En caliente

Tratamiento

Trmico

Proyecto

a. Diseo

2.2.1 Moldeada

1

Acero

lquido

2

2.1 Moldes

2.2.1 Lingotes

Colado

en:

2.2 Lingotes

3. Conformada

2.2.3 Barras, perfiles

2.2.4 Forja, Trefilado

Extrusin, etc

5. Con propiedades

para el uso

Ejecucin

2.2.2 Laminacin

Figura 12: Cursograma del proyecto y fabricacin de una pieza (de P. Maroni)

Materiales Electromecnicos

14

Aleaciones Ferrosas

La composicin qumica es una constante en todo el proceso: se selecciona en el proyecto (a.2.1) se fija en

el momento de la colada (2) y ya no vara con los tratamientos posteriores. La nica excepcin la

constituyen los tratamientos termoqumicos que slo afectan la composicin superficial de la pieza.

El tamao de grano se mide en el acero pero es inherente al proceso, depende de la composicin, de la

solidificacin y de todos los tratamientos trmicos y mecnicos subsiguientes (2.2.2. y 2.2.4.). El

tratamiento trmico es una condicin que se introduce en la ltima parte del proceso (4). La respuesta en

propiedades mecnicas de la pieza a los tratamientos trmicos es funcin, entre otros factores, de la forma

y tamao de la misma. Esta forma y tamao son inherentes a la pieza. Se definen en el proyecto del

mecanismo (a.1.) y se logra en los procesos de conformacin (2.1.), (2.2.2.) y (2.2.4.) y a partir de ellos se

consideran constantes.

5.1. Propiedades mecnicas de los aceros en funcin del porcentaje de carbono

Los aceros de bajo son endurecidos por dispersin mediante el control de la cantidad, tamao, forma y

distribucin del Fe3C. Cuando se incrementa el contenido de carbono, se encuentra ms Fe3C presente y

en ese punto, se incrementa la resistencia del acero (figura 13).

Por otra parte, las aleaciones BCC y HC experimentan transicin dctil-frgil. Para estos materiales la

temperatura de transicin es sensible tanto a la composicin como a la microestructura de la aleacin

(figura 14). Tambin el contenido de carbono tiene una influencia importante sobre el comportamiento

energa absorbida en el impacto en funcin de la temperatura del acero (figura 15).

5.2. Propiedades mecnicas de los aceros en funcin de la microestructura

A continuacin se analiza el comportamiento mecnico de los aceros al carbono con perlita fina, perlita

gruesa, esferoidita, y martensita y la relacin entre la microestructura y las propiedades mecnicas. La

cementita es ms dura y ms frgil que la ferrita. El acero que contiene perlita fina, la resistencia a

traccin, la dureza y el lmite elstico se incrementan al aumentar el contenido de carbono. Puesto que la

cementita es ms frgil, la ductilidad y la tenacidad, disminuyen.

Los espesores de las capas de ferrita y de cementita tambin influyen en el comportamiento mecnico del

material. La perlita ms fina es ms dura y resistente que la perlita gruesa, por la restriccin que la

cementita ejerce sobre la deformacin de la ferrita. Adems, en la perlita fina existe una mayor cantidad

de lmites de grano que deben cruzar las dislocaciones.

Materiales Electromecnicos

15

Aleaciones Ferrosas

Resistencia a traccin

830

Energa de impacto

670

100

Recocido

550

Norma

80

li zado

410

60

Recocido

Esfuerzo de fluencia

40

Recocido

138

20

Elongacin, %

Normalizado

0

0

0.2

0.4

0.6

0.8

1.0

Elongacin, %

275

Energa absorbida en el impacto, J

zad

o

rm

a li

965

No

Resistencia a traccin / Esfuerzo de fluencia, MPa

1100

300

0.01

0.11

0.22

200

0.31

100

0.43

0.53

0.63

0.67

0

-200 -100

Contenido de carbono, %

100

200

Temperatura, C

Figura 13: Variacin de la ductilidad, la resistencia a

Figura 14: Efecto del porcentaje de carbono sobre la

traccin y la dureza en funcin del

forma de la curva de transicin (de W.

contenido de carbono (de D. Askeland)

Callister).

Porcentaje de Fe 3C

0

120

12

La esferoidita (o cementita globular o esferoidal) se

15

obtiene al calentar un acero con microestructura

Perlita + ferrita

Energa de

impacto Izod

60

80

40

60

Estriccin

20

40

0

Energa de impacto Izod, ft-lb

100

Ductilidad, %

perltica hasta una temperatura inferior a la

80

Perlita + cementita

20

Elongacin

0

0.2

0.4

0.6

eutectoide durante un perodo de tiempo largo, por

ejemplo a 700 C entre 18 y 24 horas. Las

partculas

de

Fe3C

aparecen

como

esferas

incrustadas en una matriz continua de fase ; en

lugar de lminas alternadas de ferrita y de

cementita de la perlita, o como partculas alargadas

de Fe3C en una matriz ferrtica, como es el caso de

la bainita. La cintica de la formacin de la

0.8

1.0

Contenido de carbono, %

Figura 15: Energa de impacto Izod frente al

porcentaje de carbono y microestructura

esferoidita no est incluida en los diagramas de

transformacin

isotrmica.

Los

aceros

con

microestructura perltica dan valores de dureza y

resistencia superiores a los aceros con esferoidita.

de perlita fina (de W. Callister).

Materiales Electromecnicos

16

Aleaciones Ferrosas

Esto se basa en el refuerzo conseguido por la dificultad al movimiento de las dislocaciones a travs de los

lmites ferrita-cementita. Existen menos superficies de lmite de fase (grano) por unidad de volumen en la

esferoidita y, consiguientemente, la deformacin plstica no est tan impedida, lo que origina un material

relativamente blando. Los aceros esferoidizados son extremadamente dctiles. La figura 16 muestra la

variacin de la dureza y la ductilidad de la perlita fina, perlita gruesa y esferoidita.

Porcentaje de Fe 3C

0

12

90

80

240

Perlita fina

Perlita gruesa

200

30

25 HRB

100

20

90

160

Esferoidita

80

120

0.2 0.4

0.6

12

15

Esferoidita

50

Perlita gruesa

40

30

Perlita fina

10

0

0.8 1.0

Contenido de carbono,%

a)

60

20

60

80

70

Ductilidad, %

280

Dureza Rockvell

Nmero de dureza Brinell

320

Porcentaje de Fe 3C

15 HRC

35

0.2 0.4

0.6

0.8 1.0

Contenido de carbono,%

b)

Figura 16: a) dureza en funcin del porcentaje de carbono y b) ductilidad en funcin del porcentaje de

carbono (de W. Callister).

Martensita: Los aceros con microestructura martenstica son los ms duros y mecnicamente resistentes,

pero tambin los ms frgiles y menos dctiles. La austenita es ms densa que la martensita, y por lo

tanto, el volumen aumenta durante la transformacin de fase en el temple. Pueden existir grietas,

especialmente cuando el contenido de carbono es superior a 0.50 %. La dureza de la martensita depende

del contenido de carbono como lo ilustra la figura 17.

5.3 - Durezas aproximadas que se obtienen en los aceros al carbono despus de templados,

recocidos o normalizados

La dureza del acero depende del contenido de carbono y del tipo de tratamiento trmico a que el mismo

haya sido sometido. En la figura 18 se muestra esta variacin.

Materiales Electromecnicos

17

Aleaciones Ferrosas

Porcentaje de Fe3C

3

6. Aceros aleados

12

15

Nmero de dureza Brinell

700

600

65

Los aceros al carbono pueden ser utilizados en forma

60

exitosa a temperaturas comunes y en atmsferas que no

Martensita

500

50

400

40

300

30

200

Perlita fina

Dureza Rockwell, HRC

son altamente corrosivas, pero su templabilidad

relativamente baja limita la resistencia que puede

obtenerse, excepto en piezas muy delgadas. La mayora

de las limitaciones de los aceros al carbono pueden

vencerse mediante el uso de elementos de aleacin.

100

A los metales se les incorporan otros materiales de

0

0.2

0.4

0.6

0.8

1.0

Contenido de carbono, %

aleacin para:

Aumentar la templabilidad.

Figura 17: Dureza en funcin del porcentaje de

carbono en un acero al carbono con

Mejorar la resistencia a temperaturas comunes.

microestructuras de martensita y de

Mejorar las propiedades mecnicas tanto a altas

perlita fina (de W. Callister326).

como a bajas temperaturas.

Mejorar la tenacidad a cualquier dureza o resistencia mnima.

Aumentar la resistencia al desgaste.

Aumentar la resistencia a la corrosin.

Mejorar las propiedades magnticas.

Mejorar la maquinabilidad.

Aumento de la profundidad a la cual el acero puede ser endurecido (penetracin de temple)

La funcin de los elementos aleantes en los aceros son:

1.- Formar soluciones slidas con el hierro: carbono, cromo, manganeso, nquel, molibdeno, wolframio,

silicio, cobalto.

2.- Formacin de carburos, adems de cementita: titanio, wolframio, vanadio, manganeso, cromo,

molibdeno.

[x%< ; C%> : (I)], [x%>; C%< :(I)+(II)]

Materiales Electromecnicos

18

Aleaciones Ferrosas

3.- Combinacin con el oxgeno en el

mejorar las caractersticas del

100

manganeso.

4.- Permanecen sin disolverse, forman

fases secundarias que lo hacen

maleable: plomo, azufre, fsforo.

90

temperatura en el acero eutectoide

presencia

de

los

250

nto

amie

blan d

a

e

od

ocid

Rec

200

r

glo bula

cido

Reco

150

100

200

Terica

elementos

100

aleantes hace descender el contenido

50

50 RC

Prctica

Mxima dureza de los

aceros templados

40 RC

0.1

de carbono del acero eutectoide

65

60

60 RC

150

La

e

md

300

tro

me

d i

50

contenido

la

do

za

60

30

ali

rm

o

N

70

40

carbono

m

10

80

6.1 Efecto de los aleantes sobre el

de

0.2

0.3

0.4

0.5

0.6

0.7

0.8

50

40

30

10

Dureza Rockwell C

material: aluminio, silicio, calcio,

m

5m

tro

me

i

ed

Dureza Brinell

110

Resistencia, kg/mm2

acero lquido (desoxidacin) para

0.9 1.0

Contenido de carbono, %

(figura 19). Es decir, que un acero

perltico aleado tiene un porcentaje de

Figura 18: Influencia de los distintos tratamientos trmicos sobre la

carbono inferior al que corresponde a

resistencia y la dureza de los aceros al carbono

los aceros al carbono.

(de J. Apraiz Barreiro).

Adems, la presencia de aleantes tambin modifica la temperatura del punto eutectoide (figura 20).El

titanio, molibdeno y wolframio son los elementos que ejercen ms influencia en ese sentido, siendo en

cambio menor la influencia del manganeso, cromo y nquel.

6.2. Efectos de los aleantes tpicos

Los elementos de aleacin pueden clasificarse de acuerdo con la forma en que se distribuyan en los

constituyentes principales de un acero:

Grupo 1: elementos que se disuelven en la ferrita, y

Grupo 2: elementos que se combinan con carbono para formar carburos simples o complejos

Materiales Electromecnicos

19

Aleaciones Ferrosas

6.2.1 Efecto de elementos de aleacin en la ferrita

El nquel, el aluminio, el silicio, el cobre y el cobalto se hallan ampliamente disueltos en la ferrita. En

ausencia de carbono, se encontrarn disueltas en ferrita grandes proporciones de elementos del grupo 2,

por lo tanto la tendencia a formar carburos slo se produce cuando hay cantidad suficiente de carbono. La

tabla II muestra el comportamiento de los elementos individuales, y la tendencia de ciertos elementos a

existir en ambos grupos se indica por el tamao de la punta de las flechas. Cualquier elemento disuelto en

la ferrita aumenta su dureza y su resistencia de acuerdo a los principios de endurecimiento por solucin

slida (figura 21).

0.7

Nquel

0.6

0.5

0.4

Cromo

Silicio

0.3

0.2

Tungsteno

Titanio

Molibdeno

0.1

Manganeso

Temperatura eutectoide, C

Contenido de carbono, %

0.8

Titanio

1200

Silicio

Molibdeno

Cromo

1000

900

800

700

Manganeso

600

Nquel

0.0

0

10

12

14

16

18

Contenido de elemento de aleacin, %

Tungsteno

1100

10

12

14

16

18

Contenido de aleacin, %

Figura 18: Modificacin del contenido de carbono del

Figura 19: Modificacin de la temperatura del

eutectoide por la presencia de aleantes en

eutectoide por la presencia de aleantes

el acero (de J. Apraiz Barreiro).

en el acero (de J. Apraiz Barreiro).

6.2.2. Efectos de los elementos de aleacin en el carburo

Los carburos son duros y frgiles y su presencia influyen en la temperatura de endurecimiento y el tiempo

necesario para obtener un calentamiento total y uniforme. Los carburos son lentos de disolver y tienden a

no disolverse en austenita, adems los carburos no disueltos reducen el crecimiento de grano, ambos

efectos tienden a reducir la templabilidad. Aunque todos los carburos encontrados en el acero son

compuestos duros y frgiles, los carburos de cromo y vanadio resultan excepcionales en dureza y

resistencia al desgaste.

Materiales Electromecnicos

20

Aleaciones Ferrosas

Tabla II: Comportamiento de elementos individuales en un acero recocido.

Elemento de aleacin

Grupo 1 (Disuelto en ferrita)

Nquel

Ni

Silicio

Si

Aluminio

Al

Cobre

Cu

Manganeso

Mn

Mn

Cromo

Cr

Cr

Tungsteno

Molibdeno

Mo

Mo

Vanadio

Titanio

Ti

Ti

Silicio: El silicio aparece en todos los aceros, es un

desoxidante ms enrgico que el manganeso y se lo

Man

gane

so

Fsforo

180

N

qu

el

Dureza Brinell, HB

220

200

Grupo 2 (Combinado en carburo)

160

dio

na

Va

o

en

bd

oli

emplea como desoxidante complementario para

evitar la formacin de poros. Contenidos de silicio

mo

Cro

140

entre 0.20 y 0.35 % producen la desoxidacin, y

120

una parte de este contenido proviene de la materia

100

prima.

0

0

10

12

14

16

18

20

Contenido de elemento aleado, %

Figura 21: Influencia de los elementos aleantes sobre

la dureza de la ferrita (de S. Avner).

En

contenidos

superiores

aumenta

ligeramente la templabilidad y la resistencia de los

aceros sin afectar la tenacidad, y en ciertos casos

mejora la resistencia a la oxidacin. Adems, este

aleante facilita la formacin de grafito.

Nquel: El nquel es un aleante utilizado en los aceros inoxidables y en los resistentes a altas

temperaturas. En contenidos de nquel entre 2 y 5 % aumenta la resistencia y el lmite de elasticidad, sin

disminuir la ductilidad. Eleva la resistencia a la fatiga. Evita el crecimiento de grano en los tratamientos

trmicos, para obtener granos siempre con gran tenacidad.

Las aleaciones con ms del 30 % de nquel resultan austenticas a temperatura ambiente, y a pesar de su

carcter austentico poseen ciertas propiedades magnticas.

Materiales Electromecnicos

21

Aleaciones Ferrosas

Cromo: Junto con el nquel el cromo es uno de los aleantes ms empleados en la fabricacin de aceros

aleados. Su contenido vara entre 0.30 y 30 %, aumentando la dureza y la resistencia a traccin. Mejora la

templabilidad, impide las deformaciones en el temple, aumenta la resistencia al desgaste y la

inoxidabilidad.

Molibdeno: El molibdeno mejora notablemente la resistencia a traccin, la templabilidad y la resistencia

al creep de los aceros que lo contienen. Se disuelve en la ferrita pero tiene una fuerte tendencia a formar

carburos. Resulta ser un potente estabilizador de los carburos complejos y tiende a retardar el

ablandamiento de los aceros durante el revenido. Para ablandar estos aceros es necesario emplear

temperaturas de revenido mayores que las usadas normalmente para aceros sin molibdeno.

Tungsteno: El tungsteno tiene un marcado efecto sobre la templabilidad, es un fuerte formador de

carburo y aumenta el tiempo para realizar el revenido de la martensita. En general, el efecto del tungsteno

en el acero es similar al molibdeno aunque se requieren mayores cantidades. Como este material es

costoso y se requieren cantidades apreciables para obtener los efectos deseados, generalmente no se utiliza

en los aceros para ingeniera. El tungsteno se usa principalmente en los aceros para herramientas.

Vanadio: El vanadio es el ms costoso de los elementos comunes de aleacin. Es un potente desoxidador

y fuerte formador de carburo, el cual inhibe el crecimiento de grano. Las adiciones de vanadio producen

piezas de fundicin sin defectos, uniforme y de grano fino. Cuando se disuelve, el vanadio tiene un

marcado efecto sobre la templabilidad y proporciona altas propiedades mecnicas al enfriamiento al aire.

Aluminio: Cuando el aluminio se emplea en pequeas cantidades acta como un desoxidante para el

acero fundido y produce un acero de grano fino.

Boro: La incorporacin del boro produce un aumento de la templabilidad del acero.

Cobre: La adicin de cobre al acero mejora significativamente la resistencia a la corrosin atmosfrica.

Manganeso: Este material es un elemento bsico en todos los aceros comerciales. Acta como un

desoxidante y tambin neutraliza los efectos nocivos del azufre, facilitando la laminacin, moldeo y otras

operaciones de trabajo en caliente. Aumenta tambin la penetracin de temple y contribuye a su

resistencia y dureza.

Azufre: Este elemento es normalmente es una impureza y se mantiene a un bajo nivel. Sin embargo,

algunas veces se agrega intencionalmente en grandes cantidades (0,06 a 0,30%) para aumentar la

maquinabilidad (habilidad para ser trabajado mediante cortes) de los aceros de aleacin y al carbono.

Materiales Electromecnicos

22

Aleaciones Ferrosas

Titanio: El titanio se emplea como un desoxidante y para inhibir el crecimiento granular, tambin

aumenta la resistencia a altas temperaturas.

7. Tecnologa mecnica

7.1. Maquinabilidad de los Aceros

La maquinabilidad es una propiedad de los aceros difcil de medir y de definir. Se puede referir a la

capacidad del material para ser cortado libremente y producir un buen terminado despus que se la

maquina. Un material que presenta buena maquinabilidad cuando:

La velocidad de desgaste de la herramienta es baja.

El acabado superficial es satisfactorio.

Los requerimientos de potencia son bajos.

Las pasadas y velocidades de corte son altas.

El tamao y forma de la viruta no interfiere la operacin.

La calidad del material est dada por su comportamiento en condiciones reales de produccin y los

ensayos a escala son costosos en tiempo y cantidad de material necesario para las pruebas. No hay una

propiedad nica que determine la maquinabilidad y debe recurrirse a ensayos rpidos donde se evalan

alguno de las siguientes variables:

Potencia absorbida para determinadas condiciones de corte.

Calidad del acabado superficial.

Deterioro de la herramienta.

Existe un ensayo ISO sobre la base del deterioro de la herramienta donde se vincula la velocidad de corte

(V) con la vida de la herramienta (T). K y C son constantes de la ecuacin de Taylor (ecuacin 4):

V T1/K = C

(ecuacin 4)

El Instituto Argentino de Siderurgia, en sus "Hojas de Caractersticas para Aceros para Construcciones

Mecnicas" establece el Indice de Maquinabilidad tomado como base el Indice de Maquinabilidad 100 %

Materiales Electromecnicos

23

Aleaciones Ferrosas

del acero IRAM 1212 (SAE 1212). Este acero, laminado en caliente, tiene una resistencia a traccin de

400-500 MPa y un 30 % de alargamiento a rotura.

Para asegurar cierta maquinabilidad el lmite del contenido de azufre se puede establecer a pedido, salvo

en los aceros de corte libre que contienen especificaciones concretas.

7.2. Caractersticas del Trabajo en Fro

Existe un cierto nmero de ventajas y de limitaciones del endurecimiento de un metal trabajado en fro o

endurecido por deformacin.

Endurecer el metal simultneamente con la forma final deseada (figura 22).

Excelentes tolerancias dimensionales con acabados superficiales

Mtodo de bajo costo para producir grandes cantidades de piezas pequeas. Para piezas grandes la

cantidad de trabajo en fro es limitada, el metal puede fallar durante el procesamiento. Adems, las

fuerzas elevadas requieren de grandes y costosos equipos de conformado para sobrepasar el esfuerzo

de fluencia en piezas grandes.

Algunos metales, como el magnesio HC, son frgiles a

Esfuerzo de traccin

temperatura ambiente y slo es factible aplicar un poco de

trabajo en fro sin que la pieza falle por fragilidad.

La ductilidad, la conductividad elctrica y la resistencia a la

corrosin se deterioran por el trabajo en fro. Sin embargo, el

trabajo en fro reduce la conductividad elctrica en menor grado

que los dems procesos de endurecimiento, tales como el

Ac

ritu

d

aci

Deform

ti

n pls

endurecimiento por solucin slida.

ca

Los esfuerzos residuales y el comportamiento anisotrpico

pueden generarse durante el trabajo en fro (figura 23).

Figura 22: Influencia del trabajo en

fro en comportamiento a

traccin de un acero de

bajo

contenido

de

La soldadura de un material trabajado en fro modifica las

propiedades mecnicas en la zona soldada (figura 24).

carbono (de W. Callister).

Materiales Electromecnicos

24

Aleaciones Ferrosas

Algunas tcnicas de deformacin pueden llevarse a cabo slo si se aplica el trabajo en fro. Por

ejemplo, el trefilado del alambre requiere que una barra sea tirada a travs de un dado para producir

una menor seccin transversal.

7.3. Caractersticas del Trabajo en Caliente

Un metal se puede conformar por trabajo en caliente en lugar de hacerlo por trabajo en fro, durante esta

conformacin el metal recristaliza continuamente (figura 25). El trabajo en caliente presenta varias

ventajas y desventajas:

Esfuerzo mximo aplicado

Compresin traccin

F

a)

Esfuerzo mximo aplicado

Resistencia

Rpido

Compresin traccin

F

b)

Enfriamiento lento

Zona de recristalizacin

Zona de crecimiento de grano

Zona de fusin

Figura 23: Los esfuerzos residuales de compresin

Distancia

pueden ser dainos o benficos. a) Si se

aplica una carga de flexin que genera un

esfuerzo de traccin en la parte superior

de la viga, debido a que en esa zona

existen tensiones residuales de traccin,

las caractersticas para soportar carga son

deficientes. b) La parte alta contiene

esfuerzos residuales de compresin, en

consecuencia

las

caractersticas

para

Figura 24: La estructura y las propiedades alrededor

de la soldadura por fusin en un metal

trabajado

en

fro.

Obsrvese

la

disminucin en la resistencia debida a la

recristalizacin y el crecimiento de grano

en el rea afectada por el calor (de D.

Askeland).

soportar carga son muy eficaces (de D.

Askeland).

Materiales Electromecnicos

25

Aleaciones Ferrosas

No ocurre endurecimiento durante la

deformacin por trabajo en caliente, y

por lo tanto, la deformacin plstica es

ilimitada. Se trabaja por encima de la

temperatura de recristalizacin.

El trabajo en caliente es recomendable

para piezas grandes, puesto que el

metal tiene baja tensin de fluencia y

alta ductilidad

Figura 25: Durante el trabajo en caliente los granos

anisotrpicos,

alargados,

se

recristalizan

inmediatamente. Si la temperatura del trabajo se

controla adecuadamente, el tamao del grano final

puede ser muy fino (de D. Askeland).

A temperaturas altas los metales HC,

como el magnesio, tienen ms planos

de deslizamiento activos; la mayor

ductilidad

permite

mayores

deformaciones que con trabajo en fro.

Algunos defectos originales de la fundicin pueden ser minimizados. Los poros de gas pueden

cerrarse y soldarse durante el trabajo en caliente. Las diferencias de concentraciones de la fundicin se

eliminan por difusin.

Se produce una estructura fibrosa, con posible anisotropa.

Las propiedades finales en las piezas trabajadas en caliente pueden ser menos uniformes que las

trabajadas en fro. Los rodillos o dados formadores, que estn a menor temperatura, enfran la

superficie del metal ms rpidamente que el centro de la pieza. La superficie tiene un grano ms fino

que el centro.

El acabado superficial es ms deficiente que el obtenido por trabajo en fro. El oxgeno puede oxidar

al metal.

Es difcil de obtener precisin dimensional, debido a que el metal se contrae al enfriarse. La pieza

debe ser sobredimensionada durante la deformacin. Se requiere un control preciso de la temperatura

para lograr dimensiones adecuadas.

Materiales Electromecnicos

26

Aleaciones Ferrosas

Tocho: producto semi-terminado destinado a ser laminado o forjado de seccin transversal, cuadrada o

rectangular, mayor que 22.500 mm2. Si la seccin es rectangular, la relacin entre el ancho y el espesor

ser menor de 2. Las aristas son redondeadas o con chafln.

Palanquilla: producto semi-terminado destinado a ser laminado o forjado de seccin transversal,

cuadrada o rectangular, menor o igual que 22.500 mm2.

El espesor es mayor de 40 mm. Si la seccin es rectangular, la relacin entre el ancho y el espesor ser

menor o igual de 2. Las aristas son redondeadas.

El tocho o la palanquilla ser obtenida por laminacin en caliente o forja de un lingote o de semiterminado de colada continua, en este ltimo caso se le deber realizar una reduccin de por lo menos

cuatro veces el rea de la seccin transversal original de colada.

7.4. Soldabilidad

Durante el proceso de soldadura, el metal cercano al cordn de soldadura se calienta por encima de la

Temperatura mxima, C

temperatura A1 y se forma austenita (figura 26).

Lquidus

Slidus

1500

1000

A3

A1

500

a)

Perlita

L

Perlita

b)

Perlita

Martensita c) Perlita

d)

Figura 26: Desarrollo de una zona afectada por el calor en una soldadura. a) Temperatura mxima en cada punto,

b) estructura a la temperatura mxima, c) estructura despus del enfriamiento en un acero de baja

templabilidad, y d) estructura despus del enfriamiento de un acero de alta templabilidad (de D.

Askeland).

Materiales Electromecnicos

27

Aleaciones Ferrosas

Durante el enfriamiento, la austenita en esta zona afectada por el calor se transforma en una nueva

estructura, dependiente de la velocidad de enfriamiento y del diagrama de enfriamiento continuo de ese

acero. Los aceros de bajo carbono tienen una templabilidad baja tal que las velocidades normales de

enfriamiento rara vez producen martensita. Sin embargo, un acero aleado puede requerir ser precalentado

para disminuir la rapidez de enfriamiento, o bien postcalentado para revenir cualquier martensita que se

forme.

La aptitud de un acero para ser soldado se mide por medio del carbono equivalente (CE), que un valor

indicativo de la soldabilidad de los aceros. Para su determinacin se puede utilizar la frmula de Dearden

y ONeil (ecuacin 5). Cuando el CE supera el 0.56 %, dicho acero no es recomendable su uso para soldar

sin tomar precauciones especiales.

CE (%) = C % + (Mn %) / 6 + (Cr % + Mo % + V %) / 5 + (Ni % + Cu %) / 15

(Ecuacin 5)

7.5. Templabilidad

La capacidad de un acero para transformarse en martensita durante un determinado temple depende de la

composicin qumica y est relacionado con un parmetro denominado templabilidad. Templabilidad es

un trmino utilizado para describir la aptitud de una aleacin para endurecerse por formacin de

martensita como consecuencia de un tratamiento trmico. La templabilidad no es la dureza, a pesar que se

utilizan las medidas de la dureza para determinar la extensin de la transformacin martenstica en una

pieza. Un acero de lata templabilidad es aquel que endurece, o forma martensita, no slo en la superficie

sino tambin en su interior, es decir que la templabilidad es una medida de la profundidad a la cual una

aleacin puede endurecerse.

7.5.1 Curvas de templabilidad

En la figura 27 se reproduce una curva de templabilidad tpica realizada a partir del ensayo de Jominy. . El

extremo templado se enfra rpidamente y presenta un mximo de dureza, en esta posicin y en la mayora

de los aceros, la microestructura coincide con 100 % martensita. La velocidad de enfriamiento decrece

con la distancia al extremo templado y la dureza tambin disminuye. Al disminuir la velocidad de

enfriamiento, el carbono dispone de ms tiempo para difundir y facilita la formacin de perlita ms

blanda, que puede estar mezclada con bainita y martensita.

Materiales Electromecnicos

28

Aleaciones Ferrosas

La templabilidad es una medida cualitativa de la

velocidad con que la dureza disminuye con la

Ensayo Jominy

distancia al extremo templado. Un acero con alta

4 pulg

1 pulg

Agua a presin

templabilidad mantiene valores elevados de dureza

durante distancias relativamente largas, uno de baja

Dureza, RC

templabilidad no.

70

La figura 28 muestra curvas de templabilidad para

50

cinco aceros distintos que contienen 0.40 % de

30

0

20

40

60

80

Distancia al extremo enfriado, mm

Figura 27: Tpico grfico de templabilidad: dureza

Rockwell en funcin de la distancia al extremo

templado (de W. Callister).

carbono. De la misma se puede observar que las

cinco aleaciones tienen la misma dureza en el

extremo templado, cuya magnitud slo depende del

contenido de carbono, que es el mismo para todas

las aleaciones.

La disparidad del resto de las curvas se explica por la presencia de los aleantes, los cuales retrasan las

reacciones austenita-perlita y/o bainita, lo que permite que se forme ms martensita para una velocidad de

enfriamiento determinada, originando mayor dureza.

Por otra parte, las curvas de templabilidad dependen del contenido de carbono. Este efecto se muestra en

la figura 29 para una serie de aceros aleados en los que slo se modifica el contenido de carbono.

7.5.2. Bandas de templabilidad

La composicin qumica de todos los aceros normalizados en cualquier pas est acotada dentro de

valores mximos y mnimos de sus elementos componentes.

Esto hace que para un mismo tipo de acero se tenga un nmero enorme de curvas Jominy segn todas las

posibles combinaciones que resultan de los valores que pueden tomar dichos elementos dentro de mbito

de composicin. No obstante, todas esas curvas estarn comprendidas entre una templabilidad mxima y

otra mnima. Ambas determinan una banda dentro de la cual se hallarn las curvas que se puedan obtener

con todas las composiciones posibles de este tipo de acero (figura 30).

Materiales Electromecnicos

29

60

Dureza Rockvell

Dureza Rockvell

Aleaciones Ferrosas

4340

50

4140

40

30

20

1040

5140

60

8660 (0.6 %)

50

8640 (0.4 %)

40

30

8640

10

20

10

20

30

40

50

8630 (0.3 %)

8620

(0.2 %)

10

20

30

40

50

Distancia al extremo enfriado, mm

Distancia al extremo enfriado, mm

Figura 28: Curvas de templabilidad para cinco aceros

Figura29: Curvas de templabilidad para cuatro aceros

aleados que contiene 0.4 % de carbono (de

aleados de la serie 8600 cuyo contenido en

W. Callister).

carbono se indica (de W. Callister).

7.5.3. Validez de las bandas de templabilidad

Se estima que el 93 % de las coladas fabricadas

dentro de la especificacin qumica cumplen los

Jominy caen dentro de la banda del tipo de acero.

En consecuencia las bandas se utilizan como

especificaciones de recepcin.

Dureza, RC

requisitos de templabilidad o sea que sus curvas

60

50

40

30

20

0

7.5.4. Equivalencias entre una pieza redonda y

20

40

60

80

Distancia al extremo enfriado, mm

la probeta Jominy

Figura 30: Curvas de templabilidad para cuatro aceros

Los puntos de una pieza redonda enfriada en un

determinado medio y los puntos de la probeta

aleados de la serie 8600 cuyo contenido en

carbono se indica (de W. Callister).

Jominy de un mismo acero que tiene la misma

dureza se enfran con la misma velocidad y

viceversa.

Materiales Electromecnicos

30

Aleaciones Ferrosas

Esta conclusin expresa que se puede establecer una equivalencias entre las distancias al extremo de una

probeta Jominy y los puntos interiores de una pieza redonda de acero que se enfra con igual velocidad en

distintas severidades de temple. Esta equivalencia fue calculada por J. Lamont en una serie de grficos en

funcin de la posicin en la muestra y el medio de temple (figura 31). Estas curvas son de gran aplicacin

en los estudios de seleccin de aceros.

75

R

2

50

25

R

Agua con agitacin suave

0

0

0

10

20

0

1 pulg.

30 mm

Distancia equivalente al extremo templado

a)

Dimetro del cilindro, pulg.

100

Aceite con

agitacin suave

75

C

50

S

1

25

R

0

0

10

20

Dimetro del cilindro, mm

100

Dimetro del cilindro, mm

Dimetro del cilindro, pulg.

0

1 pulg.

30 mm

Distancia equivalente al extremo templado

b)

Figura 31: Velocidades de enfriamiento en funcin del dimetro de barras cilndricas templadas con agitacin

suave en a) agua y b) aceite. (de W. Callister).

7.5.5. Redondo equivalente

Es posible encontrar el dimetro de una pieza redonda tal que su ncleo se enfre, en un medio dado, con

igual velocidad que el de una pieza cualquiera. Es decir que dicho redondo ser equivalente a los fines del

temple (figura 32). Hay que tener presente que la equivalencia slo vale para el centro de la seccin, y

esto es suficiente para los fines prcticos pues, si en el centro se logra 50 % de martensita en el resto de la

seccin se obtendr ms.

En una placa slo influye una dimensin: el espesor. Si se desea determinar el enfriamiento de una barra

cuadrada o rectangular, se considera que el enfriamiento estar regido por la influencia de las cuatro caras.

O sea que la velocidad de enfriamiento del ncleo ser la suma de las velocidades que corresponden a dos

chapas cuyos espesores son las medidas de los lados del cuadrado o del rectngulo.

Materiales Electromecnicos

31

Aleaciones Ferrosas

Si la pieza es prismtica, estar limitada

por seis planos paralelos dos a dos, el

enfriamiento del ncleo ser equivalente

O

a la suma del enfriamiento de tres placas,

cuyos

espesores

sean

las

tres

dimensiones del prisma (figura 33). Los

dimetros de los redondos equivalentes

Para igual medio de temple

Re

Velocidad de enfriamiento en O Velocidad de enfriamiento en P

slo valen para los medios de temple con

los cuales han sido determinados, si

Figura 32: Equivalencia entre una placa y una pieza redonda (de P.

Maroni).

estos

varan,

variarn

tambin

las

equivalencias.

a

a

a

a

eDeq. = ea + eb

eDeq. = 2 ea

eDeq. = 3 ea

Figura 33: Velocidades de enfriamiento equivalentes (e)de diferentes secciones (de P. Maroni).

7.5.5.1. Procedimiento para determinar el dimetro equivalente

1.- Se selecciona el grfico (figura 34) que corresponde al medio de temple elegido (Hx) en el cual se

quiere determinar el dimetro equivalente. Con el valor del espesor de la placa (ei) se corta la curva

correspondiente al espesor de la chapa. Trazando una paralela al eje que pase por dicho punto se

determina sobre el eje de abscisas el valor de dimetro equivalente (Deq.i) El dimetro del redondo

equivalente no es igual al dimetro real para un mismo medio de temple. Slo son iguales cuando a

velocidad de enfriamiento en el centro del redondo equivalente es la que permite obtener 50 % de

martensita. El dimetro equivalente es prcticamente independiente del acero y depende de la forma y

tamao de la pieza, en tanto que el dimetro real depende del acero para una forma estandarizada

(cilndrica) y del medio de temple.

Materiales Electromecnicos

32

Aleaciones Ferrosas

Velocidad de enfriamiento, F/s

2.- La paralela al eje cuando corta la curva I sobre

el eje de abscisas, se obtiene (Ii) del redondo que

Medio de temple H = x

enfriado en condiciones ideales (H = ) alcanza en

su centro la misma velocidad que el ncleo de la

chapa de espesor ei en el medio Hx. Si se hace Ii =

Deq.i, se obtienen el dimetro ideal del o de los

ei

aceros que satisfacen la condicin de equivalencia

y que al mismo tiempo permitirn lograr el 50 % de

dJ

ei

Deqi

i

Dimetros, espesores y distancia al extremo

templado, mm

martensita en el ncleo de la chapa ei enfriada en

ese medio.

3.- Proyectando la recta paralela al eje de abscisas

Figura 34: Curvas de equivalencia esquemtica de

hasta que corte la curva Jominy, se puede obtener

chapas y redondos templados en un medio

la distancia al extremo enfriado que se enfra a la

Hx, redondos ideales (H = ) y distancia al

misma velocidad que el ncleo de la chapa de

extremo enfriado de la probeta Jominy

espesor ei con la severidad Hx.

(de P. Maroni).

Con este valor y la curva de templabilidad del acero que se utilizar se puede determinar la dureza en el

ncleo de la chapa en esas condiciones de temple.

4.- La interseccin de la paralela al eje de las x con el eje de las ordenadas determinar la velocidad de

enfriamiento en F/s del ncleo de la chapa de espesor ei y del redondo equivalente para el medio Hx de

enfriamiento y del redondo Ii en el medio Hx.

7.5.5.2. Procedimiento para determinar el dimetro equivalente de una seccin compleja

1.- Se deben fabricar barras del acero a utilizar con tres dimetros diferentes (D1, D2 y D3). El acero y los

dimetros deben elegirse de modo que al templarlos en el medio Hx se logre menos de 50 % de martensita

en el centro.

2.- Se templan las barras en el medio para el cual se calcular la equivalencia.

Materiales Electromecnicos

33

Aleaciones Ferrosas

3.- Se corta un disco de cada barra lo suficientemente alejado de las bases para eliminar su influencia en el

enfriamiento.

4.- Se determinan las durezas en el centro de cada barra (HR1, HR2 y HR3)

5.- Con el mismo acero se fabrica una pieza siguiendo el procedimiento que se usar para fabricar la pieza

definitiva, se templa en el medio Hx.

6.- Se corta de la pieza rodajas de dos o tres partes que se suponga que son las que se enfriarn con mayor

lentitud. Si la seccin es uniforme, basta con una rodaja.

Dureza Brinell

7.- Sobre las caras planas de esas rodajas se toman

valores de durezas al azar, buscando los lugares

HR3

HRi = f (Di).Hx

HRm

donde se supone hallar los menores valores. Si la

seccin es simtrica, basta con tomar una dureza en

HR2

su centro geomtrico. Se determina el menor valor

HR1

de dureza hallado (HRm).

8.- Con los valores de los dimetros (paso 1) y las

D3 Deq. D2

D1

Dureza Brinell

durezas obtenidas (paso 4) se construye la curva

que se muestra en la figura 35 .

9.- Entrando por el eje de ordenadas con el valor de

Figura 35: Curvas de equivalencia esquemtica

(de P. Maroni).

HRm se obtiene el dimetro equivalente en el

medio Hx en abscisas.

8. Clasificacin de los aceros

La Society of Automotive Engineers (SAE) y el American Iron and Steel Institute (AISI) establecieron un

sistema de clasificacin de los aceros con el fin de satisfacer las necesidades de acero de la industria. Se

los clasifica con una numeracin de cuatro o cinco dgitos, siendo el primero el que indica el tipo de

acero. En el caso de un acero de aleacin simple, el segundo dgito indica aproximadamente el porcentaje

de aleante. Los dos o tres ltimos dgitos indican el contenido de carbono al dividirlo por cien. Por

ejemplo, el acero 5130 es un acero al cromo, con un contenido de ste aleante de 1 % y con 0.30 % de

carbono. El AISI puede incluir un prefijo a los nmeros para indicar el proceso de manufactura utilizada

Materiales Electromecnicos

34

Aleaciones Ferrosas

en la produccin del acero. (B: acero al carbono Bessemer cido, C: acero al carbono bsico). La Tabla III

muestra el sistema de designacin AISI/SAE.

Tabla III: Sistemas de designacin AISI/SAE.

Nmero

AISI

Designacin

10xx

Aceros al carbono

11xx

Aceros al carbono (S alto, P bajo)

12xx

Aceros al carbono (S alto, P alto)

13xx

Aceros al manganeso (Mn=1.75 %)

23xx

Aceros al nquel

31xx

Aceros al cromo-nquel

40xx

Aceros al molibdeno

41xx

Aceros al cromo-molibdeno

43xx

Aceros al nquel (1.83 %) -cromo-molibdeno

46xx

Aceros al nquel-molibdeno

50xx

Aceros al cromo

86xx

Aceros al nquel (0.55%) -cromo-molibdeno

9. Materiales Resistentes a Altas Temperaturas

La disminucin de la resistencia mecnica de los materiales con el incremento de la temperatura se puede

analizar por medio de un ensayo a traccin de corta duracin, variando la temperatura de las probetas.

Para la mayora de los materiales la resistencia a traccin, el lmite de fluencia y el mdulo de elasticidad

disminuyen a medida que la temperatura se incrementa. Si la variacin en las propiedades mecnicas

resulta significativa en un ensayo de corta duracin, ser mucho ms importante cuando se trate de

esfuerzos aplicados durante largos perodos a alta temperatura (fluencia).

La fluencia es la deformacin continua de un material sometido a un esfuerzo o tensin constante. Las

principales variables que intervienen en el comportamiento del material son el nivel de tensin, el tiempo

y la temperatura.

Materiales Electromecnicos

35

Aleaciones Ferrosas

9.1. Factores metalrgicos que influyen sobre la fluencia de los aceros y aleaciones

En el caso de metales sometidos a alta temperatura, la estabilidad metalrgica es ms importante que las

propiedades de corta duracin. Las estructuras meta-estables, como la martensita revenida en los aceros o

el endurecimiento mecnico otorgan alta resistencia mecnica a temperaturas normales, pero se

transforman rpidamente cuando trabajan a altas temperaturas o pierden rpidamente su alta resistencia

inicial.

Otros casos de inestabilidad metalrgica perjudicial para aleaciones que trabajan a altas temperaturas son:

la grafitizacin o la esferoidizacin del carburo, la precipitacin intergranular de carburo y la fragilizacin

por fase en aceros inoxidables y sobre-envejecimiento en aleaciones endurecidas por precipitacin. A

medida que se trabaja con temperaturas ms elevadas y los tiempos son ms largos, la estabilidad

metalrgica se torna ms importante.

9.1.1. Efecto del tamao de grano: La fractura en la mayora de los metales es a travs del grano

(intragranular) a temperatura ambiente. A temperatura elevada la fractura se produce en la zona

intergranular. A bajas temperaturas los bordes de granos son ms resistentes que el grano, este

comportamiento se invierte a temperatura elevada. Cuando se trata de un material de grano fino, el

rea de contorno de grano por unidad de volumen es mayor que en el caso de un material grueso.

A bajas temperaturas y altas tensiones el mecanismo que controla la fluencia es el deslizamiento

intragranular y por lo tanto los materiales de grano fino son ms resistentes a la fluencia. Cuando

el material trabaja a mayores temperaturas y tensiones relativamente bajas, la fluencia es

controlada por el deslizamiento de los bordes de grano, entonces los materiales gruesos son los

ms resistentes a la fluencia.

9.1.2. Efecto del trabajo fro previo: El endurecimiento mecnico por trabajo en fro a bajas temperatura

por la baja movilidad de los tomos, la estructura del metal es estable. A temperaturas elevadas los

fenmenos de recuperacin y recristalizacin eliminar el incremento de resistencia obtenido por el

trabajo en fro. Para cada temperatura de ensayo existe un grado ptimo de trabajo en fro que

maximiza la resistencia a la fluencia. El efecto del endurecimiento mecnico es mayor a

temperaturas ms bajas

9.1.3. Efecto de los aleantes: Cuando el aleante forma una solucin slida pueden influir sobre la

recristalizacin del metal base ms que dificultar el movimiento de las dislocaciones. A mayor

resistencia a la recristalizacin aumenta la resistencia a fluencia. En la figura siguiente el

Materiales Electromecnicos

36

Aleaciones Ferrosas

molibdeno y el cromo tienen un importante efecto sobre la resistencia a fluencia. El efecto del

cromo sobre el endurecimiento de la ferrita a temperatura ambiente es pequeo. No hay una

correlacin entre el efecto de un aleante en solucin slida sobre la resistencia mecnica a

temperatura ambiente y su efecto sobre la fluencia a temperaturas elevadas (figura 36).

aceros sometidos a ensayos de fluencia a una

40000

temperatura de 350 C sufren recuperacin y

35000

Mol

ibde

no

Tensin de fluencia para 0.1 % cada 1000 horas

9.1.4. Tratamientos trmicos de los aceros: Algunos

30000

recristalizacin que disminuyen la resistencia a

fluencia. Tambin se pueden producir otros

cambios perjudiciales como la precipitacin de

25000

fases

Cromo

20000

intermetlicas,

esferoidizacin

de

carburos y grafitizacin. En los aceros ferrita15000

Manganeso

10000

perlticos son generalmente templados y

Silicio

Cobalto

5000

0

revenidos

para

obtener

una

adecuada

combinacin de resistencia y tenacidad. A

Nquel

medida que la temperatura de trabajo se acerca

0

Elemento incorporado, %

a la temperatura a la que el acero fue revenido,

la resistencia a la fluencia cae rpidamente.

Figura 36: Efecto de los aleantes sobre la tensin

necesaria para obtener una velocidad de

fluencia de 0.10 %/1000 h para soluciones

Los aceros aleados pueden ser revenidos a

temperaturas superiores que los aceros al

carbono, sin perder la resistencia mecnica.

slidas de hierro-aleante (T=430 C) (de

C. Bottrel Coutinho).

En consecuencia, pueden utilizarse en elementos sometidos a fluencia en la condicin de templado y

revenido a temperatura un poco ms elevada que la permitida para los aceros al carbono en la misma

condicin de tratamiento trmico.

9.1.5. Endurecimiento por precipitacin: A excepcin de los aceros ferrito-perlticos, cuyo principal

proceso de endurecimiento es la reaccin martenstica, la mayora de las aleaciones tratables

trmicamente presentan endurecimiento por precipitacin. La dispersin controlada de partculas

microscpicas o sub-microscpicas se forma en la microestructura. Las propiedades finales dependen

del tamao, estabilidad y distribucin de estas partculas. En este tipo de aleaciones se puede

Materiales Electromecnicos

37

Aleaciones Ferrosas

mantener su resistencia mecnica a temperaturas superiores a las de los aceros templados y revenidos,

por lo cual son aptos para resistir la fluencia. Una aleacin sometida a temperatura elevada puede

sufrir un endurecimiento por precipitacin durante su vida til si el material inicialmente se emplea

en estado de solubilizado. Si la aleacin fue previamente endurecido por precipitacin, de acuerdo

con las condiciones de trabajo, podr mantener su alta resistencia mecnica producida por el

tratamiento trmico (si el tiempo y la temperatura no son suficientes para alterar la microestructura) o

podr sufrir un sobreenvejecimiento. El resultado depende de la estabilidad de las partculas de la

segunda fase. Las partculas finas (tienen un mayor efecto de endurecimiento que las partculas

gruesas) no son tan estables como las gruesas ya que pueden sufrir un sobre-envejecimiento y perder

su efecto endurecedor en un tiempo ms corto y a temperatura elevada.

Los aceros al carbono se utilizan cuando no es necesario la resistencia a la corrosin y a la oxidacin,

y la temperatura de trabajo no supera los 430 C. Se los emplea en la condicin de laminado en

caliente, recocido o normalizado. Cuando se necesita un material con una mayor resistencia mecnica

para ser utilizado a mayor temperatura (hasta 470 C), donde los problemas de corrosin no son

severos, se recomienda el empleo de aceros al molibdeno. Este aleante no slo tiene un efecto de

endurecimiento por solucin slida sino que retarda el proceso de recuperacin a temperaturas ms

altas, por este motivo su resistencia a la fluencia es mayor. Piezas de gran seccin de acero al

molibdeno no deben utilizarse a temperaturas mayores de 470 C para evitar la grafitizacin con su

consecuente prdida de resistencia mecnica. Para temperaturas entre 470 y 650 C se sugiere el

empleo de aceros al cromo-molibdeno por su mayor resistencia a la grafitizacin y a la oxidacin.

Los contenidos de cromo son de 0.50 a 10 %, los de molibdeno, de 0.50 a 1.50 %.

9.1.6. Endurecimiento por dispersin: Las aleaciones endurecidas por dispersin, anlogamente como las

endurecidas por precipitacin, poseen en su microestructura partculas de segunda fase, lo que

distingue a ambos mecanismos es que la dispersin es obtenida por otro mtodo que no es un

tratamiento trmico (oxidacin superficial, oxidacin interna, reduccin preferencial). A temperaturas

elevadas las aleaciones endurecidas por precipitacin o dispersin mantienen una resistencia

mecnica adecuada, el lmite de temperatura ser aquella que torne inestables a las partculas de

segunda fase. En el caso de las aleaciones endurecidas por precipitacin, la temperatura lmite es la

lnea de solvus del diagrama de equilibrio del sistema, pero a temperaturas inferiores y prximas a

stas las partculas de segunda fase tienden a aglomerarse y adems la matriz puede sufrir

recristalizacin y crecimiento de grano. Por otra parte, en las aleaciones endurecidas por dispersin,

las fases dispersas pueden ser completamente insolubles en la matriz en el punto de fusin de la

Materiales Electromecnicos

38

Aleaciones Ferrosas

misma, por esta razn la dispersin no puede ser obtenida por tratamiento trmico. Una vez lograda la

dispersin, como las partculas son muy estables pueden mantener su accin endurecedora a mayores

temperaturas que en las aleaciones endurecidas por precipitacin.

9.2. Variables que intervienen en la seleccin de un material para ser utilizado a elevadas

temperaturas

Existen diferentes variables que deben ser tenidas en cuanta cuando se desea seleccionar un material que

estar sometido a condiciones de trabajo en elevadas temperaturas

Rango de temperatura de trabajo

Rango de tensiones de trabajo (el material puede estar sometido a elevadas tensiones cuando su fin es

estructural o a tensiones nulas en el caso de formar un elemento de proteccin trmica)

Medio ambiente

Mxima deformacin por fluencia permitida

Limitaciones de peso y de tamao

Costo y disponibilidad

La Tabla IV muestra para diferentes tipos de aceros al carbono y aleados la temperatura a la cual la

oxidacin se torna significativa.

10. Aceros para herramientas

Son aceros al carbono o aleados, adecuados para la fabricacin de matrices, estampas y elementos de

corte. Estos aceros pueden adquirir por tratamiento trmico una o varias de las siguientes caractersticas:

alta dureza

alta resistencia al desgaste