Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capitulo 2 Descripcion Del Producto PDF

Cargado por

Daniel Ayala MendozaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capitulo 2 Descripcion Del Producto PDF

Cargado por

Daniel Ayala MendozaCopyright:

Formatos disponibles

capitulo2

BARRA RIPPING

La Ripping Bar es una barra hexagonal de acero 1060. Tiene una ua en forma

de gancho en uno de sus extremos y en el otro una zapa. Es usada en la industria de la

construccin para trabajos de carpintera, principalmente en el mercado norteamericano

donde las casas suelen ser construidas en gran parte de madera. Por su forma se utiliza

para separar maderas que se encuentran unidas, sacar clavos, como palanca, entre otros

usos. El cuerpo es de color negro mate mientras que el extremo del gancho, est

recubierto de color amarillo brillante, mide 30 pulgadas de largo y tiene un grosor de 1

pulgada. (Ver figura 2.1)

Figura 2.1 Barra Ripping

La empresa produce en promedio 171,381 piezas al ao y tiene un precio unitario

de venta al pblico en las cadenas de autoservicio de $18.25 USD.

2.1 Descripcin y anlisis de la lnea de produccin Ripping Bar

El layout de la lnea de produccin de la Ripping Bar est enfocado al producto.

Este trmino, enfocado al producto segn Frazier (2000), se utiliza para describir una

forma de organizacin del proceso de produccin en donde los departamentos de

produccin estn organizados de acuerdo al tipo de producto servicio que se esta

produciendo. Tambin se le llama produccin en lnea o produccin continua, pues estos

1

trminos describen la naturaleza de las rutas que el producto sigue en la produccin. El

producto tiende a seguir caminos lineales y directos. Para poder describir el proceso

primero se actualiz el layout actual de la planta, pues este solamente delimitaba las

reas, ms no estaba ubicada ni dimensionada con precisin la maquinaria. Una vez

actualizado el layout (ver figura 2.1) se obtienen las distancias entre procesos.

D

I

S

T

R

I

B

U

C

I

N

A

C

T

U

A

L

F

L

U

J

O

D

E

L

M

A

T

E

R

I

A

L

D

I

S

T

R

I

B

U

C

I

N

A

C

T

U

A

L

F

L

U

J

O

D

E

L

M

A

T

E

R

I

A

L

2

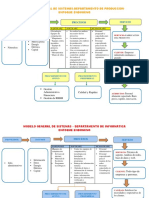

Figura 2.2 Distribucin Actual y Flujo del Material (Fuente: Elaboracin Propia)

El proceso comienza con la llegada de la materia prima al almacn de materia

prima. Esta llega en barras hexagonales de 6 metros de largo y 1 pulgada de espesor. El

mismo grosor que tiene el producto terminado. Posteriormente, es transportada en lotes

de 30 varillas por medio de montacargas al rea de corte que se encuentra a 5 metros del

almacn. En el rea de corte se agrupan las varillas en lotes de 2 para as alimentar a la

mquina Pendinghaus. La mquina Pedinghaus corta las dos varillas en 12 tochos de 34

pulgadas de largo. Esta operacin requiere de un operador para guiar las varillas. Una vez

cortados los tochos, se forman lotes de 600 tochos que pasan despus a ser forjados.

El proceso de forja se realiza pieza a pieza y consta de las siguientes operaciones:

Primero, el tocho pasa por una operacin de calentamiento en un horno de gas

para posteriormente pasar a la forja Craig, donde se le forja el gancho. La forja del

gancho consta de tres operaciones:

1) Se prensa el extremo de la ua y se abre,

2) se dobla el extremo para hacer la curvatura del gancho,

3) finalmente se le vuelve a aplicar una fuerza en la curvatura para dar la

dimensin deseada.

El calentado y la forja se encuentran a 196 metros del rea de corte. Despus de la

forja del gancho, se agrupa un lote de 300 barras que es transportado al proceso de forja

de la zapa, que se encuentra a 46 metros. Aqu al igual que el proceso anterior, primero se

le hace una operacin de calentado y despus, en la forja Aida, se le forja la zapa en el

otro extremo de la barra. Al salir de la forja el operador hace una inspeccin visual de la

barra. Esta inspeccin se realiza para identificar defectos del proceso de forja como son

exceso de material sobre la barra, y la dimensin del gancho.

3

Despus de realizada la inspeccin el operador define si la barra pasa o no pasa al

siguiente proceso. Por experiencia, aproximadamente el cinco por ciento de las barras no

pasan y se llevan al rea de merma donde son almacenadas junto a la merma de las otras

lneas de produccin de Planta Tools, esta merma posteriormente es vendida. De las

barras que pasan se hace un lote de 300 que es transportado a una distancia de 59 metros

al proceso de granallado. Es aqu donde es removida la escoria de la superficie para que

se pueda pintar posteriormente. Se requiere de un operador para este proceso.

Para realizar el proceso de granallado las barras se agrupan en lotes de 70 debido

a la capacidad de la mquina. Despus se juntan dos lotes para formar uno de 140 barras

que es transportado 75 metros al rea de pintura. En esta rea un operador toma el lote y

hace grupos de 10 barras. Las barras son colocadas en racks de 10 ganchos que se

mueven en un sistema de transportacin de cadena a una velocidad de 1.62 m/min. Una

vez colgadas las barras, se pintan los ganchos de color amarillo. La pintura usada es a

base de polvos para evitar escurrimientos. Esta operacin la realiza un operador. Los

racks de 10 barras viajan una distancia de 5 metros y entran al horno de induccin donde

recorren 37 metros, tiempo suficiente para que sequen. Una vez que ha secado la pintura

amarilla, los racks salen del horno y viajan 8 metros para entrar al proceso de pintura

negra. En este proceso se tiene un depsito con pintura negra, la cadena transportadora

est diseada para bajar al pasar por el depsito de pintura. Las barras son baadas en

pintura negra. Al salir del depsito viajan 5 metros otra vez al horno de induccin, donde

se repite el proceso, pero esta vez para secar la pintura negra.

4

Al terminar los procesos de pintado se vuelven a juntar los racks de 10 para

formar lotes de 180 barras. Estos lotes son transportados al proceso de pulido a 78

metros. Este proceso se divide en dos operaciones: primero se pule la ua y despus la

zapa. Aqu es donde adquieren su acabado final. Despus del proceso de pulido se forman

lotes de 250 barras que son transportadas al rea de marcado lser que se encuentra a 218

metros. El proceso de marcado lser consiste en imprimir sobre la barra la marca de la

empresa. Antes de ser marcadas las barras son inspeccionadas para asegurar que cumplen

con los estndares de calidad, no deben tener imperfecciones en la pintura, por lo tanto el

operador realiza una inspeccin visual del tipo pasa no pasa. Solamente el 1% de las

barras en promedio no pasa por imperfecciones en el pintado de acuerdo al Inspector de

Calidad, Ing. Abraham Montoya. Al trmino del proceso de marcado se forman lotes de

300 barras para ser transportadas al rea de empaque que se encuentra a 291 metros. Por

ltimo, las barras son empacadas en cajas, cada caja contiene 6 barras. Se hacen lotes de

30 cajas y son enviadas en pallets al almacn de producto terminado a 246 metros de

distancia.

Actualmente el material recorre una distancia total de 1306 metros; de los cuales

1214 metros se hacen con montacargas y el resto en la cadena transportadora del rea de

pintura. Para facilitar la comprensin del proceso se elabora el Diagrama de flujo del

proceso que se muestra en la figura 2.3.

5

Flujo del proceso

Lnea de produccin:_____RippingBar__ Alcance de De:_____Materia prima_ Fechadepreparacin __________________

Cdigo:______ S505130__ laoperacin J efe del departamento:___________________

Nombre del Modelo:__________________ A:_____Almacn deproducto terminado_ Supervisor:______________________

No. Descripcin Smbolos Distancia Tiempo de Observaciones

(metros)

1 Transporte de almacn de materia prima a corte 5.00 30 varillas deacero 1060 de1in. x220 in.

2 Corte 37.07 12 cortes xciclo

3 Transporte a rea de forja ua 196.00 Lotes de600 piezas

4 Forja de ua 31.21

5 Transporte a forja de zapa 46.00 Lotes de300 piezas

6 Forja de zapa 21.11

7 Inspeccin Visual por el operador

8 Transporte a granalla 59.00 Lotes de300 piezas

9 Granallado 240.00 Lotes de70 piezas

10 Transporte a pintura 75.00 Lotes de140 piezas

11 Pintura amarilla 185.18 Lotes de10 piezas

12 Transporte a horno de induccin 5.00 Lotes de10 piezas

13 Horneado 37.00 185.18 Lotes de10 piezas

14 Transporte a pintura negra 8.00 Lotes de10 piezas

15 Pintura negra 185.18 Lotes de10 piezas

16 Transporte a horno de induccin 5.00 Lotes de10 piezas

17 Horneado 37.00 185.18 Lotes de10 piezas

18 Transporte a Pulido 78.00 Lotes de180 piezas

19 Pulido de ua y zapa 44.02

20 Transporte a marcado laser 218.00 Lotes de250 piezas

21 Inspeccin Visual por el operador

22 Marcado lser 33.26 Lotes de4 piezas

23 Transporte a empaque 291.00 Lotes de300 piezas

24 Empaque 84.01 6 piezas xcaja

25 Transporte a almacn de producto terminado 246.00 Lotes de30 cajas

12

12

2

0

0

26

Esperas

ciclo (seg.)

Totales

Transportes

Inspecciones

Sostener

Operaciones

Figura 2.3 Diagrama de flujo del proceso (Fuente: Elaboracin Propia)

6

También podría gustarte

- Analisis Horizontal DsDocumento7 páginasAnalisis Horizontal DsConsuelo RojasAún no hay calificaciones

- Chocolateria para TiDocumento44 páginasChocolateria para TiMaria Cristina Castañon VillarroelAún no hay calificaciones

- Caratula UtepsaDocumento2 páginasCaratula UtepsaJosue Yosua Mamani SanabriaAún no hay calificaciones

- Empresa ArcorDocumento21 páginasEmpresa ArcorBeatriz Lopez Soto50% (2)

- Relimpio AvicolaDocumento16 páginasRelimpio AvicolaKenia Darlyn GomezAún no hay calificaciones

- Planta de LacteosDocumento4 páginasPlanta de LacteosEddy PaceñitoAún no hay calificaciones

- Consumidor BolivianoDocumento2 páginasConsumidor BolivianoFabiana Ballesteros100% (1)

- Alzer - Presentacion Del ProyectoDocumento21 páginasAlzer - Presentacion Del ProyectoPedro MirandaAún no hay calificaciones

- Universidad Mayor de San SimónDocumento52 páginasUniversidad Mayor de San SimónClaudia Padilla ZentenoAún no hay calificaciones

- GRUPO 3 RevisadoDocumento17 páginasGRUPO 3 RevisadoDaniel Jimenez PintoAún no hay calificaciones

- Caso PraticoDocumento2 páginasCaso PraticoCamilaAún no hay calificaciones

- Certificación ISO 9001Documento3 páginasCertificación ISO 9001Iori NaumAún no hay calificaciones

- Avance Cientifico en Bolivia2Documento4 páginasAvance Cientifico en Bolivia2jhonny bravosAún no hay calificaciones

- ProyectoDocumento78 páginasProyectoguamuchilsinAún no hay calificaciones

- Capitulo 1 PDFDocumento18 páginasCapitulo 1 PDFMatias Nicolas Osorio CartagenaAún no hay calificaciones

- Proyecto Estudio OrganizacionalDocumento8 páginasProyecto Estudio OrganizacionalRosario CuellarAún no hay calificaciones

- Los Visonarios - Potosinas PreguntasDocumento12 páginasLos Visonarios - Potosinas PreguntasAlejandro Melgar FloresAún no hay calificaciones

- 1er ParcialDocumento4 páginas1er Parcialrafael pardoAún no hay calificaciones

- 15, Plan de MArketing 2Documento50 páginas15, Plan de MArketing 2Dadnin SaavedraAún no hay calificaciones

- Proyecto FinalDocumento11 páginasProyecto Finalvanessa ortiz islasAún no hay calificaciones

- Plan de Exportacion de Maiz Tostado A Perú 2Documento14 páginasPlan de Exportacion de Maiz Tostado A Perú 2Laura Manuela SarmientoAún no hay calificaciones

- Actividad 5Documento3 páginasActividad 5Galletas SaludablesAún no hay calificaciones

- Demanda de Colchones Brasileros de 2 Plazas en SCZ (Oficial)Documento65 páginasDemanda de Colchones Brasileros de 2 Plazas en SCZ (Oficial)SRocha JWAún no hay calificaciones

- Eco SolutionsDocumento33 páginasEco SolutionsIvette JimenezAún no hay calificaciones

- Regla de Decision de NegocioDocumento7 páginasRegla de Decision de NegocioNicol Nogales NuñezAún no hay calificaciones

- Caso TaquiñaDocumento11 páginasCaso TaquiñaGaby TorrezAún no hay calificaciones

- Modelo General de Sistemas Enfoque EndogenoDocumento4 páginasModelo General de Sistemas Enfoque EndogenolindaAún no hay calificaciones

- BarceloDocumento20 páginasBarceloSiegfried ReynosoAún no hay calificaciones

- Análisis Empresas Gasco S.A Ana - Palma - Cesar - Sepulveda - Leonardo - Videla - Pablo - RuizDocumento15 páginasAnálisis Empresas Gasco S.A Ana - Palma - Cesar - Sepulveda - Leonardo - Videla - Pablo - RuizRola Caro0% (1)

- Caso Euro-DisneyDocumento4 páginasCaso Euro-DisneyCarla Mercado LopezAún no hay calificaciones

- Simulación 1 - FinalDocumento45 páginasSimulación 1 - FinalFernanda VelásquezAún no hay calificaciones

- Trabajo Final (Versión 1)Documento14 páginasTrabajo Final (Versión 1)bezuveAún no hay calificaciones

- Trabajo Final AdmDocumento8 páginasTrabajo Final AdmRelaxito RelaxAún no hay calificaciones

- EXA, FINAL - PROY.2.mayo.21Documento5 páginasEXA, FINAL - PROY.2.mayo.21Alejandra Pinto Montaño100% (1)

- Conserva de POTADocumento6 páginasConserva de POTAjonathan ruiz chisculAún no hay calificaciones

- Proyecto-Bbo (Bebidas Bolivianas)Documento2 páginasProyecto-Bbo (Bebidas Bolivianas)Omar Herrera RejasAún no hay calificaciones

- Informe CommetalDocumento17 páginasInforme CommetalAlvaro A. Kalle GonzalesAún no hay calificaciones

- Empresa Tres CordillerasDocumento5 páginasEmpresa Tres CordillerasJUANJO CHAGÜEZAAún no hay calificaciones

- Cooperacion Internacional e Integracion AsociativaDocumento3 páginasCooperacion Internacional e Integracion AsociativaPaula Sanabria RiveroAún no hay calificaciones

- Mascotas Estudio Mdo Parte BaseDocumento175 páginasMascotas Estudio Mdo Parte BaseEduardo Loza ZuazoAún no hay calificaciones

- Aceite Light de GirasolDocumento16 páginasAceite Light de Girasolines delfinAún no hay calificaciones

- Gestion CalidadDocumento30 páginasGestion CalidadSergio Ramirez SolisAún no hay calificaciones

- PROYECTO FINAL AbcDocumento36 páginasPROYECTO FINAL AbcEvaAún no hay calificaciones

- OFICIODocumento7 páginasOFICIOximena pomaAún no hay calificaciones

- Wow Fast FoodDocumento10 páginasWow Fast FoodJosé Andres DalenceAún no hay calificaciones

- Pasteleria Dulces Momentos Carrillo Rosales StiverDocumento55 páginasPasteleria Dulces Momentos Carrillo Rosales StiverpaoxiomyAún no hay calificaciones

- Investigacion de Chanclas PDFDocumento112 páginasInvestigacion de Chanclas PDFCOMUNICACION AAún no hay calificaciones

- INDUSTRIA ARROCERA DEBANHI SALINAS Resumen para La Carrera Ing. Comercial.Documento4 páginasINDUSTRIA ARROCERA DEBANHI SALINAS Resumen para La Carrera Ing. Comercial.Neyber A. Mendoza100% (1)

- Espagueti de QuinuaDocumento70 páginasEspagueti de QuinuaZeze G. GuadamaAún no hay calificaciones

- Actividad 7 Practico 4 Finanzas G-I-23 UpdsDocumento2 páginasActividad 7 Practico 4 Finanzas G-I-23 UpdsFernanda Silva TiconaAún no hay calificaciones

- Pres NIBSADocumento25 páginasPres NIBSAJHONNYAún no hay calificaciones

- Milkyway CompanyDocumento26 páginasMilkyway CompanyCamilo Andres Villescas ParraAún no hay calificaciones

- Typica MopDocumento3 páginasTypica MopBelen Cespedes GómezAún no hay calificaciones

- Final TFG T Promociona 15-08-2021 TerminadoDocumento156 páginasFinal TFG T Promociona 15-08-2021 Terminadoestefany murilloAún no hay calificaciones

- Ejercicios Aplicaciones en ExcelDocumento1 páginaEjercicios Aplicaciones en ExcelDanny Marcelo Tomichá0% (1)

- Chorizo de Pota y PulpaDocumento3 páginasChorizo de Pota y PulpaMisa AmaneAún no hay calificaciones

- Problemas y Ejercicios #05Documento3 páginasProblemas y Ejercicios #05Esika NicasioAún no hay calificaciones

- Estudio Del Trabajo I - Tarea5Documento14 páginasEstudio Del Trabajo I - Tarea5Fabrizzio SeclénAún no hay calificaciones

- Simsi Sesion XDocumento9 páginasSimsi Sesion XluisAún no hay calificaciones

- Visita Industrial AudiDocumento7 páginasVisita Industrial AudiAudeyAún no hay calificaciones