Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Protección Contra La Corrosión

Cargado por

Jose G. AguileraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Protección Contra La Corrosión

Cargado por

Jose G. AguileraCopyright:

Formatos disponibles

Proteccin contra la corrosin

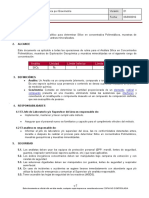

Diseo El diseo de las estructuras del metal, estas pueden retrasar la velocidad de la corrosin. Recubrimientos Estos son usados para aislar las regiones andicas y catdicas e impiden la difusin del oxgeno o del vapor de agua, los cuales son una gran fuente que inicia la corrosin o la oxidacin.

Eleccin del material

La primera idea es escoger todo un material que no se corroa en el ambiente considerado. Se pueden utilizar aceros inoxidables, aluminios, cermicas, polmeros (plsticos), FRP, etc. La eleccin tambin debe tomar en cuenta las restricciones de la aplicacin (masa de la pieza, resistencia a la deformacin, al calor, capacidad de conducir la electricidad, etc.). Cabe recordar que no existen materiales absolutamente inoxidables; hasta el aluminio se puede corroer. En la concepcin, hay que evitar las zonas de confinamiento, los contactos entre materiales diferentes y las heterogeneidades en general. Hay que prever tambin la importancia de la corrosin y el tiempo en el que habr que cambiar la pieza (mantenimiento preventivo).

Dominio del ambiente

Cuando se trabaja en ambiente cerrado (por ejemplo, un circuito cerrado de agua), se pueden dominar los parmetros que influyen en la corrosin; composicin qumica (particularmente la acidez), temperatura, presin... Se puede agregar productos llamados "inhibidores de corrosin". Un inhibidor de corrosin es una sustancia que, aadida a un determinado medio, reduce de manera significativa la velocidad de corrosin. Las sustancias utilizadas dependen tanto del metal a proteger como del medio, y un inhibidor que funciona bien en un determinado sistema puede incluso acelerar la corrosin en otro sistema. Sin embargo, este tipo de solucin es inaplicable cuando se trabaja en medio abierto (atmsfera, mar, cuenca en contacto con el medio natural, circuito abierto, etc.)

Inhibidores de la corrosin

Es el traslado de los productos fsicos que se agrega a una solucin electroltica hacia la superficie del nodo o del ctodo lo cual produce polarizacin.

Los inhibidores de corrosin, son productos que actan ya sea formando pelculas sobre la superficie metlica, tales como los molibdatos, fosfatos o etanolaminas, o bien entregando sus electrones al medio. Por lo general los inhibidores de este tipo son azoles modificados que actan sinrgicamente con otros inhibidores tales como nitritos, fosfatos y silicatos. La qumica de los inhibidores no est del todo desarrollada an. Su uso es en el campo de los sistemas de enfriamiento o disipadores de calor tales como los radiadores, torres de enfriamiento, calderas y "chillers". El uso de las etanolaminas es tpico en los algunos combustibles para proteger los sistemas de contencin (como tuberas y tanques).Y adems la inhalacin es mala para los pulmones Se han realizado muchos trabajos acerca de inhibidores de corrosin como alternativas viables para reducir la velocidad de la corrosin en la industria. Extensos estudios sobre IC y sobre factores que gobiernan su eficiencia se han realizado durante los ltimos 20 aos. Los cuales van desde los ms simples que fueron a prueba y error y hasta los ms modernos los cuales proponen la seleccin del inhibidor por medio de clculos tericos.

ecursos contra la corrosion

1- Interrupcin del circuito electroqumico.

Mediante la eliminacin del contacto entre los dos metales que forman el par. Eliminando el oxgeno disuelto en el electrolito. Usar metales cuyo potencial electrdico sea muy semejante. Mediante catodizacin, es decir, cambiar las condiciones de polaridad del circuito.

2- Pasivado.

Se logra mediante la transformacin superficial del metal, formando una capa de xido o sal del metal base. Esta capa debe ser impermeable para evitar la penetracin del electrolito. Algunos de stos mtodos se conocen con el nombre de pavonado y anodizado.

3- Recubrimientos metlicos.

Estos se aplican ampliamente en la industria y hace falta distinguir dos tipos de proteccin: la catdica y la andica. - Proteccin catdica: El metal de recubrimiento tiene un potencial electrdico mayor que el del metal base. Para asegurar una buena produccin se necesita que el recubrimiento sea contnuo y no poroso. Como recubrimientos catdicos del hierro o el acero se emplean el estao, plomo, cobre y nquel.

- Proteccin andica: El metal de recubrimiento posee un potencial electrdico menor que el del metal base. El recubrimiento protege el metal de un modo electrquico, al formarse el par galvnico el metal de recubrimiento. - Procedimientos de ejecucin: Galvanizado: la pieza del metal base que acta como ctodo se suspende en un bao electroltico de solucin acuosa de la sal del metal a precipitar. Las propiedades protectoras de ste procedimiento son muy eficientes y su tecnologa muy simple. Difusin: Para atribuir a la capa superficial del metal gran resistencia a la formacin de xidos, dureza y resistencia al desgaste se aplica la saturacin de la capa superficial con distintos metales (aluminio, cromo, silicio). El tratamiento termoqumico se denomina tambin recubrimiento por cementacin. Pulverizacin: Consiste en que la superficie del metal, previamente limpiada, se pulveriza con metal fundido con ayuda de aire comprimido (pulverizador). Este recubrimiento resulta poroso y por sta razn disminuye la calidad con respecto al galvanizado. Los materiales de recubrimiento son de zinc, cadmio y sus aleaciones. Plaqueado: consiste en la formacin, sobre el metal a proteger de una capa de metal que crea una pelcula fuerte. El hierro se plaquea con cobre y acero inoxidable.

4- Recubrimientos no metlicos.

Es el tipo de produccin ms difundido en el cual la superficie del metal es tratada mediante pinturas. Su tecnologa es simple y muy accesible teniendo como desventaja el cuarteo de la capa protectora dejando pasar la humedad. La proteccin se verifica de acuerdo a los siguientes mecanismos:

Efecto barrera. La pelcula protectora tiene muy baja difusibilidad del agua y del oxgeno. Proteccin galvnica: Pigmentos que actan como nodos de sacrificio. Proteccin qumica: Pigmentos que se vinculan qumicamente al hierro. Mixta: Es una combinacin de las anteriores.

BSICAMENTE todos los mtodos que existen para lograr controlar la corrosin de los materiales metlicos, son intentos para interferir con el mecanismo de corrosin, de tal manera que se pueda hacer que ste sea lo ms ineficiente posible. Por ejemplo, disminuyendo el flujo de electrones entre los componentes metlicos de la celda de corrosin por el aumento de la resistencia elctrica del metal, de alguna manera disminuira la corriente de corrosin y, por tanto, la velocidad de corrosin. Esto no es practicable generalmente, pero disminuir el flujo de corriente en el componente electroltico de la celda de corrosin producira el mismo efecto, y esto s es practicable.

Dado que para que exista un proceso de corrosin, debe formarse una pila o celda de corrosin y, por tanto, un nodo, un ctodo, un conductor metlico y una solucin conductora, adems de una diferencia de potencial entre los electrodos o zonas andicas y catdicas, la eliminacin de alguno de los componentes esenciales de la mencionada pila, podra llegar a detener el proceso. En la prctica, existen tres maneras de lograr lo anterior y por tanto de luchar contra la corrosin: 1) Aislamiento elctrico del material. Esto puede lograrse mediante el empleo de pinturas o resinas, depsitos metlicos de espesor suficiente o por aplicacin de recubrimientos diversos. De esta forma, se puede lograr aislar el metal del contacto directo con el medio agresivo (agua, suelo y atmsfera por lo general). 2) Cambiando el sentido de la corriente en la pila de corrosin. Conectando elctricamente, por ejemplo, el acero con un metal ms activo (cinc o magnesio) podemos llegar a suprimir la corrosin del acero, ya que dejar de actuar como nodo y pasar a comportarse como ctodo, dejando el papel de nodo al metal ms activo (cinc o magnesio). Este es el principio de la proteccin Catdica. 3) Polarizacin del mecanismo electroqumico. Esto se puede lograr bien eliminando el oxgeno disuelto, bien mediante la adicin en el medio agresivo de ciertas sustancias llamadas inhibidores, las cuales pueden llegar a polarizar uno de los electrodos de la pila de corrosin y por lo tanto, llegar a detener o cuanto menos disminuir sus efectos. En la prctica, lo anterior conlleva una modificacin del entorno o medio ambiente, al cual est expuesto el metal. Veamos con un poco ms de detalle, en qu consisten cada una de las tres maneras propuestas de luchar contra la corrosin. 1. RECUBRIMIENTOS PROTECTORES Estos recubrimientos se utilizan para aislar el metal del medio agresivo. Veamos en primer lugar aquellos recubrimientos metlicos y no-metlicos que se pueden aplicar al metal por proteger, sin una modificacin notable de la superficie metlica. Recubrimientos no-metlicos: Podemos incluir dentro de stos las pinturas, barnices, lacas, resinas naturales o sintticas. Grasas, ceras, aceites, empleados durante el almacenamiento o transporte de materiales metlicos ya manufacturados y que proporcionan una proteccin temporal. Recubrimientos orgnicos de materiales plsticos: Esmaltes vitrificados resistentes a la intemperie, al calor y a los cidos.

Recubrimientos metlicos: Pueden lograrse recubrimientos metlicos mediante la electrodeposicin de metales como el nquel, cinc, cobre, cadmio, estao, cromo, etctera. Inmersin en metales fundidos: Cinc (galvanizacin en caliente), aluminio (aluminizado), etc. Proyeccin del metal fundido mediante una pistola atomizadora. Metalizaciones al cinc, aluminio, estao, plomo, etc. Reduccin qumica (sin paso de corriente): electroles. Por ese procedimiento se pueden lograr depsitos de nquel, cobre, paladio, etc. Recubrimientos formados por modificacin qumica de la superficie del metal. Los llamados recubrimientos de conversin consisten en el tratamiento de la superficie del metal con la consiguiente modificacin de la misma. Entre las modificaciones qumicas de la superficie del metal podemos distinguir tres tipos principales: Recubrimientos de fosfato: El fosfatado se aplica principalmente al acero, pero tambin puede realizarse sobre cinc y cadmio. Consiste en tratar al acero en una solucin diluida de fosfato de hierro, cinc o manganeso en cido fosfrico diluido. Los recubrimientos de fosfato proporcionan una proteccin limitada, pero en cambio resultan ser una base excelente para la pintura posterior. Recubrimiento de cromato. Se pueden efectuar sobre el aluminio y sus aleaciones, magnesio y sus aleaciones, cadmio y cinc. Por lo general, confieren un alto grado de resistencia a la corrosin y son una buena preparacin para la aplicacin posterior de pintura. Recubrimientos producidos por anodizado. El anodizado es un proceso electroltico en el cual el metal a tratar se hace andico en un electrolito conveniente, con el objeto de producir una capa de xido en su superficie. Este proceso se aplica a varios metales noferrosos, pero principalmente al aluminio y a sus aleaciones. Proporciona una buena proteccin y tambin resulta un buen tratamiento previo para la pintura posterior. Podemos incluir tambin entre los recubrimientos con modificacin de la superficie del metal los procesos de cementacin. En este proceso, se convierte la superficie externa de la porcin metlica que se quiere proteger, en una aleacin de alta resistencia a la corrosin. El proceso consiste en calentar la superficie metlica en contacto con polvo de cinc (sherardizado), polvo de aluminio (calorizado) o un compuesto gaseoso de cromo (cromizado). Se obtienen capas de un considerable espesor. Propiedades fsicas de los recubrimientos metlicos Refirindonos al caso del acero como el material de ms amplia utilizacin, la seleccin de un determinado recubrimiento metlico se puede efectuar y justificar sobre la base de una de las siguientes propiedades fsicas, cuando se trata de proteger de una manera eficaz y econmica la superficie del acero en condiciones determinadas: - Impermeabilidad, esto es, que el recubrimiento sea continuo y de espesor suficiente, lo cual permitir aislar la superficie del acero de los agentes agresivos.

- Resistencia mecnica de los metales utilizados en los recubrimientos, para garantizar una buena resistencia a los choques, rozamientos ligeros o accidentales, etc. - Buena adherencia al acero. -Posibilidad de proporcionar superficies pulidas o mates, capaces de conferir a los objetos un acabado con fines decorativos. Para obtener buenos resultados con los recubrimientos metlicos, hay que tener en cuenta una serie de operaciones que deben llevarse a cabo con anterioridad a la aplicacin del recubrimiento. Estado de la superficie a proteger. Preparacin de la superficie La limpieza y puesta a punto de la superficie del acero antes de la aplicacin de un recubrimiento metlico, son operaciones indispensables, sea cual sea el procedimiento de aplicacin escogido. De la calidad de la preparacin de la superficie depender la adherencia y, en consecuencia, la eficacia de la capa protectora. Segn el estado actual de la superficie por proteger, ms o menos oxidada, se puede seleccionar el procedimiento mecnico de limpieza ms adecuado, desde el granallado, chorreado de arena, pasando por una limpieza qumica o electroqumica, como los baos cidos, con corriente elctrica o sin ella. La seleccin de un recubrimiento est en funcin de las dimensiones de los objetos y de la extensin de la superficie que se quiere recubrir. Los procedimientos que se aplican en recintos como hornos, cubas electrolticas o crisoles, slo pueden utilizarse para aquellas piezas cuyas dimensiones no estn limitadas por su capacidad. Esto es vlido para la galvanizacin, electrlisis, tratamientos trmicos. Por el contrario, la metalizacin con pistola permite efectuar recubrimientos metlicos independientemente de las dimensiones de la pieza, en razn de la movilidad del equipo. Por ejemplo, si se trata de hacer un recubrimiento de cinc o cadmio sobre unos tornillos, la operacin se puede realizar mediante una electrlisis. Para proteger un bote de acero con un recubrimiento de cinc, se puede recurrir a la galvanizacin en caliente. En fin, si se trata de proteger una obra de arte o la puerta de una esclusa, se debe de recurrir al cinc proyectado por una pistola de metalizacin. Tanto la naturaleza como el espesor del metal protector son funcin de muchos parmetros, entre los cuales uno de los ms importantes es el precio. Asimismo, es muy importante conocer con la mayor precisin posible el medio ambiente al cual va a estar sometida la pieza. En lo que cierne a los medios naturales, debe conocerse si es posible si se trata de una atmsfera exterior (y en este caso es de mucha ayuda conocer el tipo de atmsfera: rural, urbana, industrial, marina, etc.) o interior (climatizada, con calefaccin, etc.). Para los entornos diferentes a los naturales, es preciso conocer la mayor informacin posible sobre la composicin qumica del medio, impurezas eventuales, estado fsico,

temperatura, etc. Por ejemplo, los recubrimientos de cinc aguantan el contacto con soluciones de pH comprendido entre 6 y 11; los recubrimientos de estao son convenientes en contacto con ciertos productos alimenticios, etc. Procedimientos de aplicacin Los procedimientos ms comnmente empleados en la prctica para obtener recubrimientos metlicos sobre el acero son: - inmersin en un metal - metalizacin por proyeccin con pistola - electrlisis - tratamientos termoqumicos de difusin - placado Los procedimientos de aplicacin son de suma importancia en cuanto a la eficacia de la proteccin contra la corrosin, pues tanto el espesor, porosidad, como la naturaleza misma de las capas obtenidas son funcin del procedimiento de aplicacin. As, por ejemplo, los recubrimientos electrolticos que tienen espesores de algunos micrones, se reservan generalmente para su utilizacin en medio poco agresivo. En cambio, los recubrimientos obtenidos por inmersin en un metal fundido tienen espesores mayores. Los recubrimientos obtenidos mediante proyeccin permiten obtener espesores ms grandes y perfectamente controlables. Se utilizan especialmente en condiciones severas de corrosin. El placado del acero permite asociar a la calidad mecnica del soporte, la resistencia a la corrosin del recubrimiento. La seleccin entre los diferentes procedimientos de aplicacin de los recubrimientos metlicos se realiza, pues, siguiendo criterios tales como: el espesor de proteccin, dimensin de las piezas, agresividad del medio, duracin prevista, etc. Muy brevemente vamos a describir cada uno de los procedimientos citados. Inmersin en un metal en fusin Despus de una adecuada preparacin superficial (un decapado cido por ejemplo), las piezas de acero se sumergen momentneamente en un bao de un metal en fusin. Esta operacin puede realizarse para una sola pieza o para un conjunto, o tambin en continuo para productos siderrgicos como tuberas lminas, trefilados, etc. Tal tcnica se utiliza habitualmente para los recubrimientos de cinc (galvanizacin en caliente), aluminio (aluminizado), estao y plomo. Despus del enfriamiento, las piezas ya recubiertas pueden someterse a un tratamiento complementario de pasivacin en ciertos casos.

Metalizacin por proyeccin con pistola Esta tcnica consiste en proyectar sobre la superficie del acero, ya preparada en unas condiciones especiales (por chorreado con arena o granallado), un metal en estado de fusin por medio de una pistola. El espesor del recubrimiento se puede controlar fcilmente por el operador y puede variar segn la naturaleza del metal proyectado y el resultado que se espera obtener. La mayora de los metales o aleaciones pueden aplicarse de esta manera: cinc, aluminio, acero inoxidable, estao, plomo, nquel, cobre, etc. Electrlisis Despus de una cuidadosa preparacin superficial que incluye un decapado cido, seguido de neutralizacin y lavado, las piezas por tratar se sumergen en soluciones que contienen sales de los metales a depositar. Las piezas se colocan en posicin catdica, conectadas al polo negativo de un generador. Bajo la accin de la corriente elctrica proporcionada por el generador, el acero se recubre del metal contenido en el bao o bien puede ser suministrado por un nodo soluble del metal en cuestin. Los metales corrientemente depositados por va electroqumica son: cromo cobre, nquel, cinc, cadmio y estao. Los depsitos obtenidos son por lo general de espesor pequeo (2 a 30 micrones). Tratamientos termoqumicos de difusin Los tratamientos termoqumicos de difusin, tambin conocidos como cementacin, consisten en colocar las piezas de acero a tratar en una mezcla de polvo metlico y de enlazante (cemento) en un recinto a alta temperatura. El metal protector (recubrimiento) se difunde superficialmente en el metal base y forma una capa eficaz contra la corrosin. Los metales corrientemente aplicados por este mtodo son el cinc (sherardizacin) y el aluminio. Placado Despus de un tratamiento superficial especial, la lmina del metal para aplicar y el metal base se someten a un proceso de colaminacin en caliente, obtenindose al final lmina de acero recubierta del metal aplicado. Este proceso puede efectuarse sobre una o las dos caras de la lmina del acero. El acero inoxidable, nquel, monel y el cobre se aplican comnmente por esta tcnica. 2. PROTECCIN CATDICA La corrosin suele ser un fenmeno electroqumico por lo que se puede intentar combatirlo conectando el metal que se quiere proteger a otro metal menos noble, segn la serie galvnica, que actuar entonces como nodo de sacrificio (tambin llamado galvnico) o bien conectndolo al polo negativo de una fuente exterior de corriente continua.

Figura 23. Proteccin catdica mediante nodos de sacrificio.

El primer caso constituye la proteccin catdica con nodos galvnicos o de sacrificio y el segundo la proteccin catdica con corriente impresa. La proteccin catdica constituye sin duda, el ms importante de todos los mtodos empleados para prevenir la corrosin de estructuras metlicas enterradas en el suelo o sumergidas en medios acuosos. Tanto el acero como el cobre, plomo y bronce son algunos de los metales que pueden ser protegidos de la corrosin por este mtodo. Las aplicaciones incluyen barcos, tuberas, tanques de almacenamiento, puentes, etc. La proteccin se logra aplicando una corriente externa a partir de un rectificador que suministra corriente continua de bajo voltaje. El terminal positivo de la fuente de corriente se conecta a un nodo auxiliar (grafito por ejemplo) localizado a una determinada distancia de la estructura a proteger y el terminal negativo se conecta a la estructura metlica. En la prctica, la corriente necesaria para proteger una estructura desnuda suele ser demasiado grande como para ser rentable econmicamente. La estructura entonces, se recubre con algn revestimiento para proporcionarle proteccin frente al medio agresivo, reservndose la proteccin catdica para proteger la estructura slo en aquellos puntos en que no pueda lograrlo el revestimiento. Una estructura tambin puede protegerse contra la corrosin mediante un nodo galvnico o de sacrificio. Si el electrodo auxiliar es de un metal ms activo que el metal

que se quiere proteger, actuar de nodo en la celda de corrosin. En este caso, la estructura actuar como ctodo y quedar protegida por el "sacrificio" del nodo que se corroer. Este otro mtodo de proteger catdicamente una estructura se utiliza cuando resulta inconveniente una fuente externa de corriente. Esencialmente, el nodo de sacrificio (de magnesio, aleaciones base de magnesio, cinc y aluminio) suministra la energa elctrica necesaria para la proteccin de la estructura.

Figura 24.

En un montaje de proteccin catdica conviene comprobar peridicamente la buena marcha del sistema de proteccin, lo cual se realiza con ayuda de un electrodo de referencia y un milivoltmetro. Los electrodos de referencia ms empleados son el de plata/cloruro de plata (Ag/AgCl) y el de cobre/sulfato de cobre (Cu/CuSO4) Los esquemas de la figura muestran como hacerlo en el caso de control del casco de un barco o de una cisterna de un petrolero.

Figura 25. Proteccin catdica del casco de un barco. a) Mediante corriente impresa, b) mediante nodos de sacrificio. Aplicaciones prcticas de la proteccin catdica Proteccin catdica de depsitos de agua dulce. Los depsitos de agua potable, tanto industriales como domsticos, tambin se pueden proteger de la corrosin mediante proteccin catdica. En este caso se prefiere el sistema de nodos galvnicos o de sacrificio. En la figura 26 se ilustra la proteccin de un tanque de agua potable con ayuda de un nodo de sacrificio.

Figura 26. Esquema de proteccin catdica con nodo de sacrificio de un tanque de agua.

Proteccin catdica de tuberas enterradas. Quiz uno de los casos donde es ms empleada la proteccin catdica es en las tuberas enterradas. Los miles y miles de kilmetros de tuberas enterradas que se utilizan para transportar agua o petrleo estn protegidos por lo general mediante tratamiento catdico, adems de determinados revestimientos, cuando el caso lo requiere. Bsicamente, se determina la resistencia del suelo para identificar aquellos lugares en los cuales, cuando tal resistencia es baja es indicio de posibilidad de corrosin. En la figura se representa el esquema de un montaje de proteccin catdica de una tubera con nodos de sacrificio, comnmente empleado en la prctica. Se citan estos ejemplos, como algunas de las aplicaciones ms frecuentes de la proteccin catdica. Ahora bien, su campo es mucho ms amplio ya que, en general, por este procedimiento se pueden proteger los metales que estn en contacto con medios conductores agresivos.

Figura 27. Proteccin de una tubera enterrada con nodo de sacrificio.

3. LOS INHIBIDORES DE LA CORROSIN Los inhibidores son sustancias qumicas que protegen al metal contra el ataque electroqumico de soluciones agresivas. Son usados ampliamente por la industria para modificar el comportamiento de las aguas, a efectos de un mejor control de la corrosin. El principio del funcionamiento de los inhibidores es formar en la superficie misma de los electrodos de la pila causante de la corrosin, sea un compuesto insoluble, sea la fijacin de una determinada materia orgnica, con el objeto de polarizar la pila de corrosin. El comportamiento de los inhibidores puede ser muchas veces peligroso, ya que en funcin de la concentracin o de las circunstancias, pueden jugar tanto el papel de inhibidores como de estimuladores de la corrosin. Los hay de dos tipos, aunque a veces se utiliza una combinacin de ambos: inhibidores andicos hidrxido sdico, carbonato, silicato y barato de sodio, ciertos fosfatos, cromato sdico, nitrito y benzoato de sodio, etc; inhibidores catdicos sulfato de cinc, sulfato de magnesio, bicarbonato de calcio, etc. La disolucin del acero en aguas de pH neutro tiene lugar en nodos asociados con defectos en la capa superficial del xido formado sobre el acero. En cambio, la reaccin catdica puede ocurrir en cualquier lugar de la superficie. La combinacin de nodos muy pequeos y una gran superficie catdica, conduce a la llamada corrosin localizada (picaduras). Los inhibidores andicos actan formando un compuesto insoluble (xido frrico), el cual precipita en los lugares andicos, evitando la reaccin andica y por tanto, inhibiendo todava ms la corrosin. Los inhibidores catdicos, en cambio, actan sobre toda la superficie y son menos eficaces. Reducen la corrosin mediante la formacin de una capa o pelcula de alta

resistencia elctrica sobre la superficie, la cual funciona como una barrera para la corriente de corrosin. Uno de los principales problemas de los inhibidores andicos es que tienen que estar presentes en una concentracin suficiente, con el objeto de asegurar que cualquier posible defecto en la pelcula de xido ser cubierto, ya que, de lo contrario puede ocurrir una corrosin por picaduras (localizada) muy intensa. Este riesgo se puede minimizar utilizando los llamados sistemas de inhibidores de efecto sinergtico, los cuales, bsicamente, son mezclas de inhibidores andicos y catdicos. El constituyente catdico disminuye la velocidad de corrosin y as permite al constituyente andico "sellar" la capa de xido con una concentracin mucho menor que si estuviera actuando solo. Actualmente, los sistemas de inhibidores que se estn empleando para el control de la corrosin de aguas son de este tipo, por ejemplo, el sistema cromato/polifosfato de cinc. En los medios cidos, los cuales disuelven la pelcula superficial protectora de xido formada sobre el acero, los inhibidores anteriores, obviamente, no tienen efecto. En este caso se emplean los llamados inhibidores de adsorcin especfica molculas orgnicas que aislan el metal del medio cido, protegiendo la superficie por adsorcin. Algunos inhibidores de adsorcin actan predominantemente sobre la reaccin andica, mientras otros lo hacen sobre la catdica. Hay que tener muy presente cuando se emplean estos inhibidores que los procesos de adsorcin, muy a menudo son muy especficos y estn afectados por muchos factores, como la temperatura, la velocidad de flujo del medio y las impurezas presentes en la superficie metlica. Todos estos factores deben ser evaluados cuidadosamente, antes de recomendar el uso de un inhibidor de adsorcin. El empleo de los inhibidores de la corrosin, entra dentro del control de sta por modificacin del medio ambiente. Los ambientes ms comunes asociados con la corrosin son de tres tipos: aguas, la atmsfera y los suelos. En el caso del agua hay que tener en cuenta todos los aspectos de la composicin de sta. Todas las aguas que estn en contacto con metales, tanto en los procesos industriales como de otra naturaleza, provienen sea del agua de mar, sea del agua de lluvia. Por tanto, puede haber una gran variacin en su composicin qumica. El principal mtodo de tratamiento de aguas para control de la corrosin es la eliminacin del oxgeno disuelto, junto con la adicin de inhibidores. La presencia de oxgeno disuelto en el agua acelera la reaccin catdica y, consecuentemente, la velocidad de corrosin aumenta en proporcin a la cantidad de oxgeno disponible en el ctodo. La eliminacin tanto del oxgeno disuelto como del anhdrido carbnico (CO2) de las aguas, antes de su uso, constituye un camino importante para el control de la corrosin no slo del hierro y acero, sino tambin del cobre, bronce, cinc y plomo. El oxgeno puede ser eliminado por medios fsicos de-aireacin o qumicos-de activacin. La de-aireacin se puede llevar a cabo subiendo la temperatura, bajando la presin o purgando el agua por paso de un gas inerte.

La de-activacin qumica se realiza por tratamiento del agua con hidrazina o sulfito sdico. Por lo que se refiere a la atmsfera hay que tener en cuenta que la corrosin depende fundamentalmente de dos factores: la presencia de contaminantes (partculas slidas en suspensin, impurezas gaseosas como el anhdrido sulfuroso, SO2) y el contenido de humedad del aire. La humedad relativa es muy importante al considerar los problemas relacionados con la corrosin atmosfrica. El hierro libre de xido no desarrolla la herrumbre en aquellas atmsferas cuya humedad relativa es del 70% o menor. En general, para cualquier metal que se pueda corroer en la atmsfera, hay un valor crtico de la humedad relativa, por debajo del cual no se corroe. Este valor crtico de la humedad est determinado grandemente por la naturaleza higroscpica de algn contaminante slido que pueda estar presente y por la del producto o productos de corrosin formados. De aqu la gran influencia ejercida por los contaminantes atmosfricos. Los mtodos de control ms efectivos para minimizar la corrosin atmosfrica tendran que ver con la modificacin de la atmsfera, eliminando los contaminantes, particularmente el SO2. Esto no puede realizarse en el exterior y debe recurrirse a la proteccin de las estructuras y equipos sometidos a la intemperie, por alguno de los mtodos citados anteriormente (pinturas, recubrimientos metlicos, etc.). La corrosin en los suelos se parece en muchos aspectos a la corrosin por las aguas. En ambos casos, el electrolito contiene sustancias disueltas que alteran su comportamiento. La corrosin de un suelo puede cambiar de un rea a otra por simple cambio de composicin. Los principales factores que determinan cundo un suelo es susceptible de ser agresivo con respecto a una estructura metlica enterrada son: la humedad, el acceso de oxgeno (aireacin), conductividad elctrica (la cual est influenciada por la presencia de sales disueltas) y el pH del suelo. No hay que olvidar que muchos problemas de corrosin de metales enterrados provienen de las llamadas corrientes elctricas parsitas o vagabundas, producidas por ejemplo por los trenes elctricos. Como ya se ha indicado, el mtodo ms utilizado para prevenir la corrosin de metales o estructuras enterradas es la proteccin catdica, junto con un adecuado revestimiento (tela asfltica por ejemplo). Seleccin de materiales en medios agresivos El control de la corrosin es slo uno de los muchos factores que intervienen en la seleccin de un material. El ingeniero de materiales al efectuar una determinada seleccin debe tener en cuenta una serie de factores, como propiedades fsicas y mecnicas del material, resistencia a la corrosin, disponibilidad, facilidad de trabajo, etc., adems de los aspectos econmicos, antes que pensar en el material en s mismo. La seleccin debera realizarse en base al material ms econmico, pero que reuniera la combinacin de propiedades necesarias para el uso que se le va a dar. Las consideraciones econmicas son muy importantes, as como el tiempo de vida esperado para el equipo e instalacin. No se trata, por ejemplo, de esperar un material ms barato, si el costo de la demora puede llegar a ser mayor que el de un material ms

caro, pero del que se tiene una disponibilidad inmediata. Tampoco se trata de seleccionar un material muy resistente a la corrosin, y por lo general muy caro, que supere largamente la duracin prevista para el equipo. Lo mismo puede aplicarse en el caso de los recubrimientos. Tanto el diseo como el mantenimiento planificado deben ser tenidos muy en cuenta a la hora de realizar la seleccin de un material con miras a un buen control de la corrosin.

Figura 28. Corrosin de una tubera enterrada causada por corrientes elctricas parsitas producidas por un tranva. El control de la corrosin debe realizarse, siempre que sea posible, desde la etapa misma del diseo del componente o de la planta. Evitar dentro de las limitaciones del propio diseo la formacin de huecos o cavidades en los cuales pueda quedar atrapada el agua, eliminar el contacto directo de metales dismiles (pares galvnicos), as como proporcionar un acceso fcil para un posterior y planificado mantenimiento por pintura durante el servicio, por ejemplo, constituyen alguna de las normas de buena prctica que ayudarn a un mejor control de la corrosin. Tipos de materiales disponibles Ya que la corrosin es un proceso electroqumico, un camino evidente para evitarla es el empleo de materiales qumicamente resistentes. Plsticos, cermicas, vidrios, gomas, asbesto y cemento entran dentro de esta categora. El problema es que en muchos casos no tienen o no renen aquellas otras propiedades diferentes a la resistencia a la corrosin como para satisfacer los requerimientos de servicio. Los metales difieren mucho en cuanto a su resistencia a la corrosin. Por ejemplo, los metales nobles como el platino y el oro son inherentemente resistentes a muchos medios agresivos; el cromo y el titanio tienen una buena resistencia a la corrosin; el acero, el cinc y el magnesio se corroen fcilmente. La resistencia a la corrosin "intrnseca" de

un metal depende de muchos factores, incluyendo su posicin en la serie galvnica, as como la adherencia y compacidad de la pelcula formada en su superficie en contacto con el aire o el medio de servicio. Con una pelcula de xido protectora, el material se comporta como un metal noble, en el supuesto de que exista suficiente oxgeno en el medio como para reparar los defectos en la pelcula, a medida que se formen.

Figura 29. Diseos "geomtricos" que pueden contribuir a evitar la corrosin. El objetivo en ltimo trmino, consiste en seleccionar el material ms econmico compatible con las demandas y especificaciones de la aplicacin en particular. Aparte de la resistencia a la corrosin, la seleccin obvia para muchas aplicaciones es un acero al carbono. El acero tiene una resistencia "intrnseca" a la corrosin pequea, pero alendolo se tiene el medio de combinar lo econmico del acero con la intrnsicamente alta resistencia a la corrosin de metales relativamente costosos, como el cromo.

Figura 30. Efecto de pequeas adiciones de aleantes en la resistencia del acero a la corrosin atmosfrica. El acero Cor-ten (acero patinable) contiene 2-3% de aleantes, particularmente cobre, cromo, fsforo. Aadiendo cuanto menos un 0.2% de cobre a un acero al carbono se aumenta considerablemente su resistencia a la corrosin atmosfrica, transformando la herrumbre en un producto ms compacto y adherente. El cromo, aluminio, titanio, silicio, tungsteno y molibdeno forman pelculas de xidos protectores y sus aleaciones estn similarmente protegidas. El nquel tambin forma aleaciones con una buena resistencia a la corrosin en medios cidos, incluso cuando el contenido de oxgeno del medio es bajo. Veamos algunos de los tipos ms comunes de aleaciones resistentes a la corrosin utilizados en la prctica. Aceros inoxidables Existen tres tipos principales. Los aceros inoxidables martenstico y ferrtico contienen entre un 11 y un 18% de cromo. El acero inoxidable austentico contiene aproximadamente entre un 16 a 27% de cromo y de un 8 a 22% de nquel. La resistencia ms elevada a la corrosin se logra con el acero inoxidable austentico. Los aceros inoxidables mejoran sus caractersticas de resistencia a la corrosin en medios oxidantes o de buena aireacin, que aseguran el mantenimiento de su pelcula protectora superficial, pero estn sujetos a corrosin por picaduras, por hendiduras y corrosin bajo tensin en ciertos medios especficos, y son resistentes a la corrosin atmosfrica, cido ntrico, algunas concentraciones de cido sulfrico y muchos cidos orgnicos. Aleaciones de cobre El cobre es resistente en agua de mar, agua corriente fra o caliente, cidos deareados y no-oxidantes y al ataque atmosfrico. Ciertos elementos aleantes mejoran sus propiedades fsicas y mecnicas y tambin su resistencia a la corrosin. De aqu la utilizacin de los bronces de aluminio y de las aleaciones cobre-nquel para los tubos de los condensadores. Los bronces de aluminio tambin se emplean para la construccin de los cuerpos de las bombas y de las hlices de los barcos. Aleaciones de aluminio El aluminio ofrece una buena resistencia a la corrosin atmosfrica y a muchos otros medios agresivos, como por ejemplo: cido actico, cido ntrico cidos grasos, atmsferas sulfurosas, etc. Se fabrican aleaciones de aluminio con pequeas adiciones de otros metales, principalmente con el objeto de mejorar sus propiedades mecnicas y fsicas las aleaciones aluminio magnesio y aluminio manganeso son las que presentan una mayor resistencia a la corrosin, seguidas por las aleaciones de

aluminiomagnesiosilicio y aluminiosilicio. En cambio las aleaciones de aluminio que contienen cobre son las que presentan menor resistencia a la corrosin. Aleaciones de nquel El nquel es resistente a los lcalis en fro y caliente, cidos orgnicos y cidos inorgnicos no oxidantes diluidos, as como a la atmsfera. La adicin de cobre mejora su resistencia a la corrosin en los medios reductores y en el agua de mar. El cromo aumenta su resistencia a la corrosin en los medios oxidantes. La presencia de molibdeno como aleante tambin aumenta la resistencia en condiciones reductoras. La adicin de cobre y molibdeno mejora la resistencia a la corrosin tanto en medios reductores como oxidantes. Aleaciones de titanio El titanio y sus aleaciones tienen una gran resistencia a la corrosin en agua de mar y en atmsferas industriales, de tal manera que no necesitan proteccin. Tambin se pueden utilizar con buenas garantas en las plantas qumicas.

A la fecha se han desarrollado una gran diversidad de recubrimientos cuya formulacin o composicin obedece a la resolucin de un problema especifico en tal forma se puede hablar de recubrimientos anticorrosivos cuya finalidad es proteger un substrato de un medio corrosivo y se puede hablar de pinturas arquitectnicas las cuales se utilizan esencialmente para fines decorativos. Mientras los primeros, con fines de formulacin, requieren de uso de resinas y pigmentos altamente resistentes que permitan una alta eficiencia de proteccin, los segundos utilizan materias primas de menor resistencia que permiten obtener una gran diversidad de colores, tonos y efectos especiales. En este trabajo se discute lo concerniente a recubrimientos anticorrosivos por ser de mayor inters en Petrleos Mexicanos. A partir del procedimiento que requiere el recubrimiento para alcanzar sus propiedades o caractersticas de operacin o comportamiento, una clasificacin de los mismos se establece en la siguiente forma: a) SECADO AL AIRE, UN SOLO COMPONENTE. La primera etapa considera una eliminacin de solventes por evaporacin a temperatura ambiente, posteriormente por una interaccin con el aire las molculas de las resinas se unen o polimerizan en forma entrelazada dando lugar a pelculas relativamente continuas de resinapigmento. Los recubrimientos alquidalicos, vinlicos y acrlicos son ejemplos de este tipo. b) SECADO AL AIRE, DOS COMPONENTES. Nuevamente la primera etapa es una eliminacin de solventes a temperatura ambiente desarrollndose simultneamente una reaccin de enlazamiento tridimensional entre las

resinas de cada uno de los componentes una de las cuales se denomina comnmente catalizador. El tiempo requerido para que se lleve a cabo esta reaccin de " curado" o polimerizacin es del orden de 5 a 7 das, superior a la etapa de eliminacin de solventes, por lo tanto el recubrimiento no debe ponerse en operacin en medios corrosivos fuertes o de inmersin antes de ese tiempo los recubrimientos epoxicos y de Poliuretanos secan y curan en esta forma. c) CURADO A ALTA TEMPERATURA. La primera etapa considera la eliminacin de solventes a temperatura ambiente, posteriormente y ante la incapacidad de la resina para reaccionar con el aire a bajas temperaturas, es necesario exponer el recubrimiento a temperaturas arriba de 100 C, logrndose en esa forma el entrelazamiento o curado requerido para alcanzar las caractersticas de operacin o proteccin. Dentro de este procedimiento de curado se incluye los recubrimientos de horno que posterior a su curado, trabajan a temperatura ambiente, y los recubrimientos resistentes a altas temperaturas utilizados en la proteccin de instalaciones que operan a temperaturas muy superiores a la ambiente. Otra clasificacin de los recubrimientos muy usual se establece considerando el tipo de resina usada en la fabricacin de los mismos. Dado que la resistencia del recubrimiento y por lo tanto su eficiencia de proteccin contra la corrosin dependen esencialmente de las caractersticas y propiedades de los componentes de la pelcula seca, representados por la resina y el pigmento, con frecuencia se asocia o establece un cierto grado de calidad o eficiencia de proteccin con el tipo de resina utilizado, por ejemplo; al mencionar recubrimientos alquidalicos y epoxicos, inmediatamente se acepta que el primero es menos resistente a medios corrosivos que el segundo. Basados en esta clasificacin a continuacin se tienen las caractersticas y limitaciones mas relevantes para los recubrimientos convencionales. a) RECUBRIMIENTOS ALQUIDALICOS. Es un recubrimiento econmico, con buena retencin de brillo y resistencia a medios ambientes secos o hmedos sin salinidad o gases corrosivos; presenta buena adherencia, poder de humectacin y tolera cierto grado de impurezas en la superficie por lo que con frecuencia es suficiente con una limpieza manual. Seca por evaporacin de solventes e interaccin con el aire. Sus limitaciones estn representadas por su baja resistencia a solventes fuertes como aromticos, ter, cetnas y compuestos solventes alifticos, como gasolinas, gasnafta, etc. No es recomendable para una inmersin continua; su resistencia qumica es regular y especialmente mala en condiciones alcalinas ante las cuales se saponifica y destruye. No resiste productos alcalinos de la corrosin por lo que una vez iniciada la corrosin interpelicular disminuye su adherencia. Por idnticos motivos no se recomienda la aplicacin de un Alquidalico sobre concreto, galvanizado o inorgnico de zinc. No se recomienda para exposiciones superiores a 60 C. b) RECUBRIMIENTOS VINILICOS.Son recubrimientos no txicos, resistentes a la abrasin que pueden ser utilizados en la proteccin de superficies metlicas y resiste la inmersin continua en agua dulce o salada; resiste soluciones diluidas de la mayor parte de los cidos orgnicos e inorgnicos, incluyendo HC1, HNO3, H3PO4, H2SO4, cido ctrico, no es afectado por derivados del petrleo tales como gasolina, diesel, petrleo crudo, etc. A temperatura normal resisten soluciones de NAOH hasta el 40%; Na2CO3; Ca (OH)2, y amoniaco hasta el 10%. Proporcionan una superficie semibrillante, con alta resistencia a la intemperie aun altamente hmeda y corrosiva. Entre sus limitaciones principales se tiene su baja resistencia a teres, cetonas, inmersin en hidrocarburos clorados o solventes con mas de 30% de aromticos. Con

el tiempo es afectado por los rayos del sol, presentando un calo superficial. Seca por evaporacin de solventes. No se recomienda para exposiciones superiores a 55 C. c) RECUBRIMIENTOS EPOXICOS.En trminos generales el nivel de adherencia, dureza, flexibilidad y resistencia a los medios corrosivos de los recubrimientos epoxicos no han sido superados por ningn otro tipo de los recubrimientos actuales. Puede aplicarse sobre superficies de concreto, metlicas, galvanizadas o inorgnico de zinc; presenta una excepcional resistencia a medios alcalinos y buena resistencia a los medios cidos; soporta salpicaduras, escurrimientos e inmersiones continuas de la mayora de los hidrocarburos alifticos y aromticos, alcoholes, etc. Presenta un alto grado de impermeabilidad permaneciendo inalterable ante la exposicin o inmersin en agua dulce, salada y vapor de agua. Estas caractersticas no las adquiere por si solo, requiere de un agente de polimerizacin o entrecruzamiento denominado catalizador, el cual usualmente esta constituido por una solucin de resinas amnicas o poliamidicas. Su principal limitacin considera la formacin de un calo superficial sin menoscabo a sus propiedades de pelcula, as como su alto costo relativo; adems, a largo plazo tiende a fragilizarse. A corto plazo alcanza a desarrollar una superficie lisa y muy continua, la cual puede presentar problemas de adherencia durante el repintado o mantenimiento, requiriendo un mordentado. d) RECUBRIMIENTOS EPOXY-ALQUITRAN DE HULLA. Este recubrimiento se ha desarrollado especifica mente para resolver problemas de inmersin continua en agua salada por muy largo tiempo y en el cual se combina la alta resistencia y caractersticas de un recubrimiento Epxico con la alta impermeabilidad del alquitrn de hulla; no obstante, su resistencia a los solventes es afectada por lo que no se recomienda una inmersin continua a los mismos; adems por influencia del alquitrn de hulla, el recubrimiento tiende a cuartearse y calearse, cuando se expone por largo tiempo a la accin de los rayos del sol. e) RECUBRIMIENTOS VINIL-ACRILICOS. Es un recubrimiento que combina la alta resistencia qumica y la abrasin de los vinlicos, con la excepcional resistencia al Intemperismo y rayos del sol de las resinas acrlicas; su poder de retencin del brillo y color es superior a cualquiera de los recubrimientos desarrollados a la fecha, por lo que, adems de ser resistente a medios salinos, cidos y alcalinos, dando lugar a una alta eficiencia de proteccin contra la corrosin, presenta caractersticas decorativas. La presencia de la resina acrlica disminuye la resistencia a los solventes de tipo aromtico, cetonas, steres y alifticos por lo que no se recomienda para inmersin continua. f) RECUBRIMIENTOS FENOLICOS. Es un recubrimiento duro, brillante y muy adherente; en trminos generales su resistencia a los solventes, medios cidos y alcalinos, es moderada, por lo que no se recomienda para inmersiones continuas. En general su eficiencia de proteccin es ligeramente mayor a la de los alquidalicos. Si el recubrimiento es horneado su resistencia a los solventes y al agua se incremento considerablemente, llegando a soportar la inmersin en los mismos. g) RECUBRIMIENTOS DE SILICON. La alta estabilidad trmica de la resina permite la utilizacin de este tipo de recubrimientos hasta unos 750 C, la pelcula del recubrimiento resultante es resistente a la intemperie y a atmsferas contaminadas.

h) RECUBRIMIENTOS ANTIVEGETATIVOS. Es un recubrimiento desarrollado para prevenir el crecimiento de organismos marinos en superficies sumergidas por largos periodos. En su formulacin se incluyen resinas vinlicas, brea, cobre o txicos rgano-metlicos que permiten esta accin de inhibicin. Este recubrimiento requiere una formulacin cuidadosa a fin de que el txico abandone el recubrimiento pausadamente en cantidad suficiente para inhibir el crecimiento de organismos marinos. i) RECUBRIMIENTOS DE ZINC 100% INORGANICOS. En cierta forma este recubrimiento es un " galvanizado en fro, en el cual la pelcula es formada por la aplicacin de una mezcla homognea de polvo de zinc y una solucin acuosa de silicato orgnico o inorgnico; la eliminacin de agua y solventes e interaccin de los componentes antes mencionados permite obtener una pelcula de silicato de zinc con oclusiones de zinc en polvo, por lo que finalmente su naturaleza es inorgnico. El mecanismo de proteccin de este recubrimiento difiere del correspondiente a los recubrimientos mencionados anteriormente; en lugar de presentar una barrera impermeable al medio corrosivo, se antepone a este una pelcula de zinc con alta conductividad elctrica capaz de sacrificarse anodicamente para proteger el Acero, es decir, lo protege a partir del principio de la proteccin catdica. Dado que el espesor de la pelcula y por lo tanto la cantidad de material disponible para el sacrificio es pequea (2 a 2.5 mils. de pulgada) es necesario recubrirlo posteriormente con un acabado de tipo Epxico o VINIL-Epxico a fin de que la pelcula de inorgnico de zinc o proteccin catdica solo acte en presencia de discontinuidades, grietas o raspaduras. Es un material muy resistente a la abrasin, poco flexible, muy adherente. No se recomienda para inmersiones en cidos o lcalis; resiste todos los solventes. En resumen, los recubrimientos mencionados anteriormente constituyen la lnea bsica que Petrleos Mexicanos utiliza para la proteccin de sus instalaciones, no obstante, a la fecha se estn llevando a cabo estudios de campo y laboratorio que permitan la inclusin de recubrimientos del tipo hule Clorado y poliuretano a travs de las especificaciones correspondientes. Para efectos de proteccin anticorrosivos y debido a la permeabilidad natural de los recubrimientos, estos debern aplicarse a un espesor tal que la pelcula seca nunca sea inferior a los 6 mils. En un principio podra pensarse en cubrir este espesor en una sola formulacin de un recubrimiento que incluyese la resina adecuada y un porcentaje determinado de pigmentos inhibidores; no obstante, la eficiencia en la proteccin contra la corrosin no depende exclusivamente de la resina y del pigmento sino tambin del espesor. Esta serie de factores incluyendo como parte muy importante aspectos de tipo econmico han dado lugar a la utilizacin de diferentes formulaciones para cubrir el espesor antes mencionado. Dependiendo de su posicin estas formulaciones se denominan primario, enlace y acabado; al conjunto se le conoce como Sistema; las caractersticas mas relevantes de cada uno de ellos se mencionan a continuacin: PRIMARIO.- Son recubrimientos cuya formulacin esta encaminada fundamentalmente hacia la obtencin de una buena adherencia con el substrato metlico, as como la de inhibir la corrosin, por lo que normalmente los contenidos de los pigmentos inhibidos son elevados (PVC inferior a 35%). Otros requisitos adicionales, en un primario consideran al presentar una superficie lo suficientemente spera y compatible para que las siguientes capas de enlace o acabado logren una buena adherencia, adems deben ser resistentes a productos de la corrosin y poseer una buena humectacin. Los primarios pueden elaborarse a partir de cualquiera de las resinas mencionadas anteriormente. ACABADOS.- Los acabados representan la capa exterior en contacto con el medio ambiente y se formulan para promover la impermeabilidad del sistema, por lo que normalmente su contenido de pigmento en volumen (PVC) es inferior al 25%. En este tipo de recubrimientos es frecuente el uso de entonadores y el contenido de pigmentos inhibidores es inferior al de un

primario. Su grado de molienda es tal que su superficie ofrece un aspecto terso y/o brillante. En la eleccin del tipo de acabado es de capital importancia para la adherencia su compatibilidad con el tipo primario utilizado; en trminos generales el uso del mismo tipo de resina en estos dos componentes del sistema asegura una buena adherencia, aun cuando hay casos como los epoxicos capaces de lograr una adherencia sino excelente cuando menos aceptable sobre otro tipo de recubrimientos. ENLACE.- Para ciertos casos particulares no es posible tener el mismo tipo de resina en el primario y en el acabado, presentndose problemas de incompatibilidad o de adherencia, por lo que se requiere de una capa intermedia denominada enlace capaz de adherirse tanto al primario como al acabado. Normalmente, los enlaces contienen una mezcla de resinas, parte de las cuales promueven la adherencia con el primario y el resto con el acabado. Generalmente los pigmentos inhibidores estn ausentes. Con fines de identificacin y control de espesores, es conveniente que el primario, enlace y acabado en un sistema sean de diferente color y como se menciono anteriormente, la suma total de los espesores de estos componentes debe ser superior a las 6 mils."., a fin de que sea efectivo en su proteccin contra la corrosin. En la siguiente figura se muestra en un sistema completo

También podría gustarte

- Diseño Experimental DCA y ANDEVA Clase 12082022Documento29 páginasDiseño Experimental DCA y ANDEVA Clase 12082022Luis Felipe Alberti PeñaAún no hay calificaciones

- Fenomenos de Pasivacion Del MetalDocumento1 páginaFenomenos de Pasivacion Del MetalJean Carlos Quispe SAún no hay calificaciones

- Mecanismo de Deterioro Del Concreto Por ClorurosDocumento5 páginasMecanismo de Deterioro Del Concreto Por ClorurosFrancisco VelaAún no hay calificaciones

- Recubrimientos Corrosion PDFDocumento40 páginasRecubrimientos Corrosion PDFfernandoAún no hay calificaciones

- Corrosión Filiforme Parte IDocumento3 páginasCorrosión Filiforme Parte IMelissa Vega ReynosoAún no hay calificaciones

- Control de La Corrosión y Como EvitarlaDocumento3 páginasControl de La Corrosión y Como EvitarlaGabriela CalzadillaAún no hay calificaciones

- Corrosion y Deterioro de Los MaterialesDocumento13 páginasCorrosion y Deterioro de Los MaterialesJose Avalos50% (2)

- Proteccion Contra El Deterioro y Fallas de Los Metales... Ion TerminadaDocumento14 páginasProteccion Contra El Deterioro y Fallas de Los Metales... Ion Terminadafranhijato275% (4)

- Anodizacion (Pasivacion) WordDocumento10 páginasAnodizacion (Pasivacion) WordDanitza Mendoza ChambiAún no hay calificaciones

- Oxidacion y CorrosionDocumento4 páginasOxidacion y Corrosionserpof@yahoo.com.arAún no hay calificaciones

- Elctrodo de ZNDocumento2 páginasElctrodo de ZNChristian ValenciaAún no hay calificaciones

- Examen ElectroquímicaDocumento3 páginasExamen ElectroquímicaMichelle Betancourt100% (1)

- Conocimiento y Prevención de La CorrosiónDocumento147 páginasConocimiento y Prevención de La CorrosiónJOSE SILLOCAAún no hay calificaciones

- Inhibidores de CorrosiónDocumento12 páginasInhibidores de CorrosiónMitzy 15Aún no hay calificaciones

- Métodos ElectroquímicosDocumento89 páginasMétodos ElectroquímicosLeonela HernandezAún no hay calificaciones

- Analisis MetalograficoDocumento10 páginasAnalisis MetalograficonielsAún no hay calificaciones

- Manual EIS IMP UNAMDocumento33 páginasManual EIS IMP UNAMDANIELAún no hay calificaciones

- Resistencia de Polarización LinealDocumento4 páginasResistencia de Polarización LinealJessica RamosAún no hay calificaciones

- Trabajo de Procesos de FabricacionDocumento35 páginasTrabajo de Procesos de Fabricaciondilena406Aún no hay calificaciones

- Degradacion de MaterialesDocumento22 páginasDegradacion de Materialessharck_419Aún no hay calificaciones

- Introducción A La Difraccion RXDocumento39 páginasIntroducción A La Difraccion RXGonzalo G. SilvaAún no hay calificaciones

- Apuntes 1er ParcialDocumento187 páginasApuntes 1er ParcialSergio Vallejos100% (1)

- Libro Corrosion RespaldoDocumento239 páginasLibro Corrosion RespaldoAna Perez67% (3)

- Informe Lab de MetalografiaDocumento13 páginasInforme Lab de MetalografiaSebastian MartinezAún no hay calificaciones

- Unidad 2 CapacitanciaDocumento13 páginasUnidad 2 CapacitanciaLeumas Phoenix HexAún no hay calificaciones

- CORROSIÓNDocumento10 páginasCORROSIÓNMesut DaweiAún no hay calificaciones

- 4° E Corrosión AtmosféricaDocumento47 páginas4° E Corrosión Atmosféricabrayan rojasAún no hay calificaciones

- Pregunteros Unidos Tema 3Documento17 páginasPregunteros Unidos Tema 3David Puertas100% (1)

- Informe de ToxicidadDocumento17 páginasInforme de ToxicidadPilar TorresAún no hay calificaciones

- Analisis de FallasDocumento25 páginasAnalisis de FallasFrancesca AhumadaAún no hay calificaciones

- Taller Corrosion en MaterialesDocumento10 páginasTaller Corrosion en MaterialesAlejandro RicardoAún no hay calificaciones

- 5.1. - Electroquimica-Teoria PDFDocumento8 páginas5.1. - Electroquimica-Teoria PDFIvonne De la RosaAún no hay calificaciones

- Practica CorrosiónDocumento28 páginasPractica CorrosiónLiliana GonzálezAún no hay calificaciones

- Unidad 7Documento27 páginasUnidad 7David Morales0% (1)

- Rutherford Backscattering Spectrometry (RBS) : Ana Sánchez, Yineth Galindez, Daniel Vásquez, Freddy ValenciaDocumento21 páginasRutherford Backscattering Spectrometry (RBS) : Ana Sánchez, Yineth Galindez, Daniel Vásquez, Freddy ValenciaYINETH PATRICIA GALINDEZ BUESAQUILLOAún no hay calificaciones

- Laboratorio 1 CORROSION FinalizadoDocumento7 páginasLaboratorio 1 CORROSION Finalizadovictor cardenasAún no hay calificaciones

- Gimtt U3 Jydm Ac2Documento5 páginasGimtt U3 Jydm Ac2Jymmy Duran MarroquinAún no hay calificaciones

- Nano Material EsDocumento43 páginasNano Material EsdanielAún no hay calificaciones

- Corrosión MicrobiológicaDocumento4 páginasCorrosión Microbiológicajean pooul villon huaman100% (1)

- Conformado 1Documento10 páginasConformado 1DiegoAún no hay calificaciones

- Importancia de Los RecubrimientosDocumento4 páginasImportancia de Los RecubrimientosricardoAún no hay calificaciones

- Corrosión y Deterioro de Los MaterialesDocumento8 páginasCorrosión y Deterioro de Los MaterialesDaniel RamosAún no hay calificaciones

- Ebook - Deacero-Efecto de La Corrosi N en La Econom°a Mexicana-100920Documento11 páginasEbook - Deacero-Efecto de La Corrosi N en La Econom°a Mexicana-100920Don Ing Marcos LeónAún no hay calificaciones

- Problemas de Selección de AcerosDocumento9 páginasProblemas de Selección de AcerosIan GonzalezAún no hay calificaciones

- Control de Corrosion 31Documento78 páginasControl de Corrosion 31clyhuAún no hay calificaciones

- Corrosion en Las IndustriasDocumento11 páginasCorrosion en Las IndustriasMaría AriasAún no hay calificaciones

- Ejercicios ElectroquimicaDocumento16 páginasEjercicios ElectroquimicaWill Cabas100% (1)

- Materiales Puros PDFDocumento9 páginasMateriales Puros PDFGustavo RosalesAún no hay calificaciones

- Degradacion de Plasticos PDFDocumento19 páginasDegradacion de Plasticos PDFBrayan Arivilca CastilloAún no hay calificaciones

- Tratamientos Térmicos de Los MaterialesDocumento4 páginasTratamientos Térmicos de Los Materialesangel139Aún no hay calificaciones

- Capitulo 5Documento49 páginasCapitulo 5Felipe RuizAún no hay calificaciones

- Corrosión Bajo EsfuerzoDocumento11 páginasCorrosión Bajo EsfuerzoWammu The pillar menAún no hay calificaciones

- Ataque Por Cloruros en El ConcretoDocumento8 páginasAtaque Por Cloruros en El ConcretoRuben Gamarra TucoAún no hay calificaciones

- Corrosion MetalicaDocumento31 páginasCorrosion MetalicaAnonymous frVRdp7PpAún no hay calificaciones

- Métodos de Protección Contra La CorrosiónDocumento4 páginasMétodos de Protección Contra La CorrosiónfannycarlosguangaAún no hay calificaciones

- Materiales Resistente A La CorrosionDocumento6 páginasMateriales Resistente A La Corrosionnicolas sanchezAún no hay calificaciones

- Aproximación A La Corrosión de Los MetalesDocumento14 páginasAproximación A La Corrosión de Los MetalesThalia Milagros Siccha QuezadaAún no hay calificaciones

- Tipo de CorrosionDocumento8 páginasTipo de CorrosionIgnacio BacaAún no hay calificaciones

- Tipos de CorrosionDocumento27 páginasTipos de CorrosionGiann Culquitante MorenoAún no hay calificaciones

- Prevención de CorrosiónDocumento7 páginasPrevención de CorrosiónAndrés RoseroAún no hay calificaciones

- Declaracion Jurada de CursosDocumento1 páginaDeclaracion Jurada de CursosJose G. AguileraAún no hay calificaciones

- Celula (Problema o Bendición) PDFDocumento3 páginasCelula (Problema o Bendición) PDFJose G. AguileraAún no hay calificaciones

- Carta de SolteriaDocumento1 páginaCarta de SolteriaJose G. AguileraAún no hay calificaciones

- Declaración de No Militancia PolíticaDocumento1 páginaDeclaración de No Militancia PolíticaJose G. Aguilera100% (1)

- MAG008-Metodología y Diseño Curricular PDFDocumento5 páginasMAG008-Metodología y Diseño Curricular PDFJose G. AguileraAún no hay calificaciones

- PoligonosDocumento4 páginasPoligonosJose G. AguileraAún no hay calificaciones

- Servicios de Seguridad IntegralDocumento3 páginasServicios de Seguridad IntegralJose G. AguileraAún no hay calificaciones

- Trabajo Militar 5Documento8 páginasTrabajo Militar 5Jose G. AguileraAún no hay calificaciones

- Como Construir Una PiscinaDocumento12 páginasComo Construir Una PiscinaJose G. AguileraAún no hay calificaciones

- Potencial Hidróxido y Potencial HidrógenoDocumento15 páginasPotencial Hidróxido y Potencial HidrógenoEystinMedinaAún no hay calificaciones

- Informe - MetalografiaDocumento5 páginasInforme - MetalografiaVanessa Gil SabogalAún no hay calificaciones

- Informe de Practicas Preprofesionales FIQyM 1Documento27 páginasInforme de Practicas Preprofesionales FIQyM 1edsonchacpasolisAún no hay calificaciones

- Ficha Tecnica Del Acero Inoxidable PDFDocumento6 páginasFicha Tecnica Del Acero Inoxidable PDFAntonio Mendoza BallartaAún no hay calificaciones

- Problemas Quimica Propuestos 2014-15Documento54 páginasProblemas Quimica Propuestos 2014-15Agustina ParedesAún no hay calificaciones

- Tipos de CementoDocumento90 páginasTipos de CementoFrans Obregon P.Aún no hay calificaciones

- Manual de Reparación de Bombas de Glicol KIMRAYDocumento34 páginasManual de Reparación de Bombas de Glicol KIMRAYErwin Villamizar PerezAún no hay calificaciones

- Enlaces QuimicosDocumento45 páginasEnlaces QuimicosJuanAún no hay calificaciones

- Sistema Globalmente Armonizado FinalDocumento27 páginasSistema Globalmente Armonizado FinalLeydi Aponzá MùneraAún no hay calificaciones

- AMMONYXCETAC30Espanol PDFDocumento2 páginasAMMONYXCETAC30Espanol PDFMohamed AdelAún no hay calificaciones

- 1080256446Documento89 páginas1080256446AlbertoAún no hay calificaciones

- Sistema ColoidalDocumento5 páginasSistema ColoidalRonal Vásquez BautistaAún no hay calificaciones

- 3.2 FisicoquimicaDocumento42 páginas3.2 FisicoquimicaFanii COkquetaaAún no hay calificaciones

- BiologiaDocumento14 páginasBiologiaAlejandro CabreraAún no hay calificaciones

- ACIDIFICACIONDocumento4 páginasACIDIFICACIONSimon DiceAún no hay calificaciones

- Tarea 2.1 Hidrocarburos AlifáticosDocumento6 páginasTarea 2.1 Hidrocarburos AlifáticosArtwo VegaAún no hay calificaciones

- Ficha Tecnica de UreaDocumento1 páginaFicha Tecnica de UreaMallerlin Basto ContrerasAún no hay calificaciones

- POE y Formato Precipitación y SolubilidadDocumento3 páginasPOE y Formato Precipitación y SolubilidadCésar Luis Peña SterlingAún no hay calificaciones

- Clasificacion Según Su OrigenDocumento5 páginasClasificacion Según Su OrigenKev ValenzuelaAún no hay calificaciones

- Informe de InvestigacionDocumento11 páginasInforme de InvestigacionFabiola CalderonAún no hay calificaciones

- Obtención y Caracterización de Almidones Modificados de MalangaDocumento57 páginasObtención y Caracterización de Almidones Modificados de MalangaPoncho Hernández CardeñaAún no hay calificaciones

- 6 Notacion y Nomenclatura QuimicaDocumento25 páginas6 Notacion y Nomenclatura QuimicaRoger Emanuel Cedeño LoorAún no hay calificaciones

- Cuaderno de Verano (ESO) F y QDocumento30 páginasCuaderno de Verano (ESO) F y Qlunabuckley31Aún no hay calificaciones

- 05 PolímerosDocumento21 páginas05 PolímerosGaston SilveraAún no hay calificaciones

- Que Es La UreaDocumento3 páginasQue Es La UreaOscar AlizaresAún no hay calificaciones

- 280017-Catalogo Bio-Rad Espectroscopia Bases de Datos y SoftwareDocumento11 páginas280017-Catalogo Bio-Rad Espectroscopia Bases de Datos y SoftwarechiralicAún no hay calificaciones

- Estudio de La Tabla Periodica Practica N°4Documento23 páginasEstudio de La Tabla Periodica Practica N°4Joselito ChavezAún no hay calificaciones

- TensoactivosDocumento6 páginasTensoactivoscristinaAún no hay calificaciones

- Diagrama de Flujo Practica 2Documento1 páginaDiagrama de Flujo Practica 2Alicia RLAún no hay calificaciones

- Determinación de Sílice Por GravimetríaDocumento7 páginasDeterminación de Sílice Por GravimetríaAnton De la rua100% (1)