Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capítulo 6 - Programación y Control de Las Actividades de Producción

Capítulo 6 - Programación y Control de Las Actividades de Producción

Cargado por

Jorge DzulTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capítulo 6 - Programación y Control de Las Actividades de Producción

Capítulo 6 - Programación y Control de Las Actividades de Producción

Cargado por

Jorge DzulCopyright:

Formatos disponibles

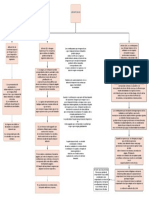

Captulo 6 - Programacin y Control de las

Actividades de Produccin

6.1 Prioridad y Control de la Capacidad

El Control de las Actividades de Produccin (CAP) son tcnicas administrativas

de prioridad y capacidad usadas para programar y controlar las operaciones de

produccin. El control de la prioridad asegura que las actividades de produccin

sigan un plan de prioridad (Ejemplo, el plan de requerimientos de materiales)

controlando Las rdenes a los proveedores y la produccin interna. El control de la

capacidad ayuda monitoreando los centros de trabajo para asegurarse de que

estn proporcionando la cantidad de mano de obra y tiempo de equipo que es

necesario (y fue planeado) para realizar el trabajo programado.

El sistema de control de capacidad esta centrado en las cargas (en horas

estndar) en las instalaciones productivas. Las actividades de control de

capacidad incluyen control de tiempo y de entrega, balanceo de cargas de trabajo,

y control de las entradas y salidas. Controlando la carga en los centros de trabajo,

los tiempos de entrega de produccin pueden ser controlados y las capacidades

pueden ser mejor utilizadas.

Trminos del CAP

1. Control ( relacionado con el tipo de sistema) Flujo. Control de operaciones

continuas estableciendo tasas de produccin comunes para todos los artculos,

trabajo de alimentacin dentro el sistema a una tasa especfica, y monitoreo de la

tasa. Orden. Control de operaciones intermitentes monitoreando el progreso de

cada orden mediante operaciones sucesivas en el ciclo de produccin.

2. Control .( relacionados con los trabajos y el tiempo) Prioridad. Control sobre

el avance de los trabajos y actividades especificando el orden en el cual los

materiales o tareas se asignan a los centros de trabajo. Capacidad. Control sobre

la mano de obra y el tiempo de mquinas usado para trabajos y actividades

planeando y monitoreando los requerimientos de tiempo de los centros de trabajo

clave.

3. Razn critica. Tcnica de programacin dinmica. Los ndices de prioridad

se calculan jerarquizando los trabajos de acuerdo con su urgencia de tiempo de

trabajo para que los pedidos puedan ser despachados a tiempo.

4. Despacho. Seleccin y programacin de trabajos para que sean enviados a

los centros de trabajo y realmente autorizar o asignar para que aquel sea hecho.

La lista de despacho es el principal medio de control de prioridad.

5. Expedicin. Encontrar la discrepancia entre el trabajo planeado y el

realizado, y corregirla intentando acelerar el proceso en menos del tiempo normal

de entrega.

6. Control de entradas. Control sobre el trabajo enviado a las instalaciones, ya

sea para produccin interna o a un proveedor externo.

7. Tiempo de entrega. Perodo entre la decisin de programar una orden y la

terminacin de las primeras unidades. Incluye tiempo de espera, movimiento,

arranque, colas y corridas.

8. Lnea de balance. Tcnica grfica que usa tiempos de entrega y secuencia

de ensamble para comparar los componentes planeados con los realmente

terminados.

9. Cargas. Asignacin de las horas de trabajo a los centros de acuerdo con la

capacidad disponible.

10. Control de salidas. Despacho, expedicin y cualquier obra tcnica de

seguimiento necesaria para obtener trabajo programado de un centro de trabajo o

proveedor.

11. Reglas de decisin de prioridad. Reglas usadas para un despachador para

determinar la secuencia en la que deben realizarse los trabajos.

12. Ruteo. Determinar cuales mquinas o centros de trabajo sern usados para

producir un artculo. El ruteo se especifica en una hoja de ruta, que identifica las

operaciones que se realizarn, su secuencia y los posibles materiales, tolerancias,

herramientas y consideraciones de tiempo.

13. Programacin. Establecer las fechas de inicio de operaciones de los

trabajos, para que sean terminados en su fecha debida. Programacin hacia

adelante. Comienza con una fecha de inicio conocida y procede de la primera

operacin a la ltima para determinar la fecha de terminacin. Programacin hacia

atrs. Comienza con una fecha de entrega y trabajando hacia atrs se determina

la fecha requerida de inicio.

14. Tiempo de arranque. Tiempo requerido para ajustar una mquina y

proporcionar las herramientas adecuadas para hacer un producto.

15. Orden interna (orden de produccin). Documento que concede la autoridad

para producir una cantidad especfica de un artculo dado. Puede tambin mostrar

los materiales y mquinas que se usarn, la secuencia de operaciones y las

fechas de entrega que han sido asignadas por el programador.

16. Centro de trabajo. rea donde se realiza una tarea especfica.

6.2 Objetivos del CAP y Datos Requeridos

El sistema CAP debe proporcionar informacin segura sobre: 1. El estado

actual de los trabajos (ejemplo, qu rdenes estn en proceso y dnde). 2.

Trabajos pendientes. 3. La adecuacin de materiales y capacidad. 4. Utilizacin de

equipo y mano de obra. 5. Progreso, eficiencia y los trabajos.

El uso de un sistema CAP requiere informacin realista, comprensible y

oportuna. La tabla mostrada seguidamente resume algunos de los requerimientos

de datos para un sistema CAP. Adems, son usados registros de ruteo para

especificar que se esta haciendo (centros de trabajo, y cuanto tiempo va a tardar

hacerlo (tiempo estndar).

Los sistemas de computacin en lnea dan a los planeadores la flexibilidad

adicional de replantear fcil y rpido y hacer modificaciones de ltimo minuto en la

programacin, lo cual los capacita para trabajar con rdenes reales (si estn

disponibles), ms que con datos pronosticados.

6.3 Estrategias y Lineamientos de Programacin

Aunque la programacin realmente comienza con la planeacin agregada y la

programacin maestra de produccin, las actividades de control de prioridad de

programacin de rdenes y asignacin de trabajo que se realizar (despachos)

son tambin conocidas generalmente como programacin. El tipo y nivel de detalle

en programacin depende grandemente del tipo de sistema de produccin, como

se resumen en la tabla mostrada adelante. Los Sistemas continuos producen una

clase limitada de productos a tasas fijas en lneas de ensamble que generalmente

sigue patrones fijos de produccin. Los problemas de liberacin de rdenes,

despacho y monitoreo del trabajo son menos complejos que en los sistemas

intermitentes.

Los sistemas intermitentes, y por pedido producen lotes o una gran variedad de

productos en las mismas instalaciones. Cada orden puede ser circulada en su

combinacin nica de centros de trabajo. Los patrones variables de flujo de trabajo

y tiempos de proceso generan colas e inventarios de artculos en proceso, lo cual

requiere mayores controles de las actividades de produccin.

Las estrategias de programacin difieren ampliamente entre las empresas y

van desde programacin muy detallada hasta ninguna programacin. La

programacin detallada de trabajo en equipos en tiempos muy a futuro es

generalmente imprctica. Una programacin acumulada de las cargas de trabajo

totales es til para planeacin a largo plazo de las necesidades aproximadas de

capacidad. Para sistemas continuos, las tasas de produccin pueden ser

establecidas al implantarse la programacin maestra. En algunos casos los

productos finales especficos necesitan slo un disco de ensamble, de materiales

unas pocas horas antes de que se realice la produccin. Algunos sistemas

flexibles de produccin pueden responder casi instantneamente a los

requerimientos individuales.

En el caso de los intermitentes, la programacin puede ser planeada con base

en la mano de obra y el equipo estimado (horas estndar) por semana en los

centros de trabajo clave. Si es deseable una programacin detallada, la capacidad

debe ser distribuida a trabajos especficos al final de la semana, o pocos das

antes de que el trabajo sea realizado. Si embargo, la programacin detallada no

siempre es necesaria.

Adems de los mtodos acumulados y de combinacin detallada acumulada,

una tercera estrategia implica el uso de reglas de decisin de prioridad. Las reglas

de decisin de prioridad son lineamientos heursticos, tales como el primero que

entra es el primero en atenderse; lo cual da alternativas para planeacin ms

detallada de la capacidad. Sin embargo, las reglas de prioridad son tambin

usadas en conjunto con mtodos de programacin detallada y acumulada.

6.4 Programacin hacia adelante vs Programacin hacia atrs.

La programacin hacia adelante consiste en programar todos los trabajos

disponibles para que comiencen tan pronto como los requerimientos sean

conocidos. Esta realizacin inmediata puede resultar en una terminacin temprana

del trabajo a costa de ms trabajos en proceso y mayores costos de llevar ms

inventario del necesario. La programacin hacia atrs utiliza la misma lgica e

eliminar tiempo de espera de PRM. Los componentes son entregados " cuando se

necesitan" ms que " tan pronto como sea posible".

Ejemplo 6.1: Un trabajo programado al final del perodo 12 requiere dos lapsos

de espera para la adquisicin del material, un perodo de produccin para la

operacin 1; dos para la operacin 2, y uno para el armado final. Se considera un

perodo de trnsito entre cada operacin. Ilstrese la programacin completa bajo

enfoques de programacin a) hacia delante y b) hacia atrs. 6.5 Cartas y Grficas

de Programacin

Las grficas de Gannt y las de barras muestran la programacin del trabajo y

las cargas en las instalaciones sobre un horizonte de tiempo. Las cartas de

programacin (o avance) muestran las actividades de trabajo secuenciales

necesarias para terminar un trabajo. Las cartas de carga muestran las horas de

trabajo asignadas a un grupo de trabajadores o mquinas.

6.6 Reglas de Decisin de Prioridad

Son varias las herramientas y tcnicas de programacin que pueden utilizarse

en las empresas en el sector de servicio y de manufactura. Por supuesto que la

utilidad de una herramienta o una tcnica varan de una empresa a otra,

dependiendo del proceso de operacin y de las estrategias competitivas que se

planteen.

6.6.1 Reglas de prioridad: n trabajos, un centro de trabajo

Las reglas de decisin de prioridad para "n" trabajos en un solo centro de

trabajo son lineamientos simplificados (heursticos) para determinar la secuencia

en la cual estn hechos los trabajos. Las reglas simplemente asignan trabajos con

base en un slo criterio, tal como primero que entra primero que sale (PEPS);

fecha primera de Vencimiento (FPV); mnima holgura (o tiempo programado,

menos tiempo de proceso) (MH); mayor tiempo de proceso (MATP), menor tiempo

de Proceso (METP) y rdenes de clientes preferentes (OCP): la mayora de las

reglas son estticas, pues no incorporan actualizacin.

La regla de Johnson es una heurstica simple que proporciona un tiempo de

procesado mnimo para secuenciar n trabajos mediante dos mquinas o centros

de trabajo donde la misma secuencia de proceso debe ser seguida por todos los

trabajos. Los trabajos con menores tiempos de proceso son colocados al principio

si el tiempo de procesado es en la primera mquina, y al final si es en la segunda

mquina. Este procedimiento maximiza el tiempo de operacin de ambos centros

de trabajo.

Ejemplo 6-4: Industrias Metlicas "ABC" tiene rdenes de cinco trabajos

especficos (A, B, C, D y E) que deben ser procesados secuencialmente a travs

de dos centros de trabajo (horneado y decorado). La cantidad de tiempo (en

horas) requerido para los trabajo es mostrada en la tabla inferior. Determnese la

secuencia de programacin que minimiza el tiempo total para los cinco trabajos y

presntese en la forma de una grfica de Gannt.

Tiempo que requiere el trabajo (h) Centros de trabajo A B C D E 1 Torneado 8 7

11 10 9 2 Pintura 6 12 5 7 13 La regla de Johnson dice cmo identificar el tiempo

de procesado ms corto. Si esto es en el primer centro de trabajo, colquese tan

al final como sea posible. Elimnese ese trabajo para consideraciones posteriores

y aplquese la regla de decisin a los trabajos restantes. Rmpase cualquier

empate entre trabajos secuenciando el trabajo en el primer centro tempranamente

y en el segundo centro al ltimo. Los trabajos que tienen el mismo tiempo en

ambos centros de trabajo pueden ser asignados al final de la secuencia.

También podría gustarte

- Proyecto Sistema ContableDocumento6 páginasProyecto Sistema ContableMary ElyAún no hay calificaciones

- Costos IIIDocumento6 páginasCostos IIIRichard Villamil EspitiaAún no hay calificaciones

- Problema 5Documento1 páginaProblema 5Ana Victoria CéspedesAún no hay calificaciones

- CB Aa 4 2Documento6 páginasCB Aa 4 2Gabriel Balderas0% (1)

- Indicadores Financieros y Su InterpretacionDocumento3 páginasIndicadores Financieros y Su InterpretacionBenjamin Lopez MartinezAún no hay calificaciones

- Introduccion Procesos Procedimientos EmpresaDocumento47 páginasIntroduccion Procesos Procedimientos EmpresaLuisAún no hay calificaciones

- CPM PertDocumento67 páginasCPM PertDiego RodriguezAún no hay calificaciones

- Sin TítuloDocumento3 páginasSin TítuloMarly LorenzoAún no hay calificaciones

- Control EstadísticoDocumento42 páginasControl EstadísticoIsabo98Aún no hay calificaciones

- Trabajo Final RobertDocumento5 páginasTrabajo Final RobertRobert L. RojasAún no hay calificaciones

- Razones FinancierasDocumento11 páginasRazones Financierasdaniel_ramirez_reyes100% (1)

- Historia y Evolución de Las Estaciones de TrabajoDocumento4 páginasHistoria y Evolución de Las Estaciones de TrabajoFederico Martinez CarrizalesAún no hay calificaciones

- Costos HistoricosDocumento28 páginasCostos HistoricosNeftali AragonAún no hay calificaciones

- Programación de Requerimientos BrutosDocumento4 páginasProgramación de Requerimientos BrutosAlex AimitumaAún no hay calificaciones

- Estructura General Evaluacion ProyectosDocumento5 páginasEstructura General Evaluacion ProyectosMalicho94Aún no hay calificaciones

- Responsabilidad Social Empresarial Con Los AccionistasDocumento21 páginasResponsabilidad Social Empresarial Con Los AccionistasSofia C. Cmp100% (1)

- Clase 4.1 - Sistema de Costos Por Ordenes de ProducciónDocumento21 páginasClase 4.1 - Sistema de Costos Por Ordenes de Producciónjessica CastanedaAún no hay calificaciones

- Sistemas - de - Costos - Por - Procesos - Subproductos y CoproductosDocumento26 páginasSistemas - de - Costos - Por - Procesos - Subproductos y CoproductosJan VesánicoAún no hay calificaciones

- Justo A TiempoDocumento5 páginasJusto A TiempoYesid GómezAún no hay calificaciones

- Pert - CPMDocumento11 páginasPert - CPMapi-3740355100% (1)

- Unidad 3Documento24 páginasUnidad 3JesusAún no hay calificaciones

- Modelos de Inventario ProbabilísticosDocumento2 páginasModelos de Inventario ProbabilísticosAndrea NoriegaAún no hay calificaciones

- Guia Contabilidad para La Toma de DecisionesDocumento12 páginasGuia Contabilidad para La Toma de DecisionesBessy SanchezAún no hay calificaciones

- UNIDAD 3 Diseño de Sistemas 11062018Documento61 páginasUNIDAD 3 Diseño de Sistemas 11062018Andrea MoralesAún no hay calificaciones

- Sistema de Costeo Por OrdenesDocumento9 páginasSistema de Costeo Por OrdenesRoyer VargasAún no hay calificaciones

- Apuntes de Admon. de Op. IiDocumento108 páginasApuntes de Admon. de Op. IiEva CoriAún no hay calificaciones

- Aspectos Basicos de Los Costos EstandarDocumento10 páginasAspectos Basicos de Los Costos EstandarMariangelRodriguezCAún no hay calificaciones

- Enchapadora ManualDocumento19 páginasEnchapadora ManualAlejandra Mávila Córdova Lezama100% (1)

- Cuadro Comparativo TLC - MEX-AELCDocumento5 páginasCuadro Comparativo TLC - MEX-AELCGears LuchoAún no hay calificaciones

- Caso 1Documento4 páginasCaso 1miguedethAún no hay calificaciones

- Problemas de Canales Simples y Canales MultiplesDocumento1 páginaProblemas de Canales Simples y Canales MultiplesKevin Hinojosa CevallosAún no hay calificaciones

- Segundo Examen Parcial de CalidadDocumento3 páginasSegundo Examen Parcial de CalidadChris ClzdAún no hay calificaciones

- Cuadro Comparativo Tecnologia 9aDocumento5 páginasCuadro Comparativo Tecnologia 9aMònica Bibiana Fernàndez RamìrezAún no hay calificaciones

- Practica Presupuesto de ProduccionDocumento4 páginasPractica Presupuesto de Produccionpamela ramirez venturaAún no hay calificaciones

- Trabajo Final de Auditoria AdministrativaDocumento13 páginasTrabajo Final de Auditoria AdministrativaChristian DueñasAún no hay calificaciones

- ProsecDocumento6 páginasProsecdanielAún no hay calificaciones

- Costos PredeterminadosDocumento15 páginasCostos PredeterminadosGely CruzAún no hay calificaciones

- Primer Período: SMD 478 MontosDocumento3 páginasPrimer Período: SMD 478 Montospamela ramirez venturaAún no hay calificaciones

- Ejercicios de Repaso Contabilidad de CostosDocumento2 páginasEjercicios de Repaso Contabilidad de CostosRusso GutierrezAún no hay calificaciones

- Ejercicio de CostosDocumento2 páginasEjercicio de Costosvip6120037677100% (1)

- Mano de Obra DirectaDocumento10 páginasMano de Obra DirectaAlberto MejíaAún no hay calificaciones

- Mapa Conceptual Cap 5Documento3 páginasMapa Conceptual Cap 5Ruth Maria VelazquezAún no hay calificaciones

- Costo de Valor y Preceso de BenchmarkingDocumento19 páginasCosto de Valor y Preceso de BenchmarkingIsrael Jimenez50% (2)

- Norma Inen 2010Documento18 páginasNorma Inen 2010Garby Farez AlvarezAún no hay calificaciones

- Cuestionario Costo Estandar Costos IIDocumento4 páginasCuestionario Costo Estandar Costos IIYudelka MiesesAún no hay calificaciones

- Enfoque Sistematico de La Administracion de La ProduccionDocumento25 páginasEnfoque Sistematico de La Administracion de La ProduccionEly VargasAún no hay calificaciones

- Índice: FEBRERO 08.2022Documento10 páginasÍndice: FEBRERO 08.2022Otto OlveraAún no hay calificaciones

- Informe Simpro Grupo 6Documento8 páginasInforme Simpro Grupo 6Bryan Mendez PechoAún no hay calificaciones

- Práctica - Analisis Vertical-HorizontalDocumento6 páginasPráctica - Analisis Vertical-HorizontalElvis EspinozaAún no hay calificaciones

- Graficos DinamicosDocumento8 páginasGraficos DinamicosDavid EscobarAún no hay calificaciones

- Distribución en PlantaDocumento4 páginasDistribución en PlantamoyapalmaAún no hay calificaciones

- Concepto de UenDocumento2 páginasConcepto de UenJoel GarciaAún no hay calificaciones

- II-1 - Definición - Organización de AlmacénesDocumento50 páginasII-1 - Definición - Organización de AlmacénesJose Coronado Cruz86% (7)

- Contrato de Mantenimiento de Equipos de Procesamiento Automatico de DatosDocumento5 páginasContrato de Mantenimiento de Equipos de Procesamiento Automatico de DatosJussein TorresAún no hay calificaciones

- Artículos 114-116 Mapa ConceptualDocumento1 páginaArtículos 114-116 Mapa ConceptualRivera Benitez AbigailAún no hay calificaciones

- Administración de EfectivoDocumento16 páginasAdministración de EfectivoIng.LuisReynoso0% (1)

- Cuestionario 10 Metodos de TrabajoDocumento3 páginasCuestionario 10 Metodos de TrabajoAnonymous OaEJ8L4TfAún no hay calificaciones

- Unidad V Conceptos y Enfoques Integrados para La Planeación y Elaboración Del Presupuesto.Documento8 páginasUnidad V Conceptos y Enfoques Integrados para La Planeación y Elaboración Del Presupuesto.Xiomury DiazAún no hay calificaciones

- Pruebas Con JmeterDocumento7 páginasPruebas Con JmeterYopp LovAún no hay calificaciones

- U5 - Programación de OperacionesDocumento34 páginasU5 - Programación de OperacionesTato FloresAún no hay calificaciones

- Transcripción de 6.2 Centros de Trabajo Programados Con Enfoque Al ProcesoDocumento3 páginasTranscripción de 6.2 Centros de Trabajo Programados Con Enfoque Al ProcesoDaniel Ordaz AlvarezAún no hay calificaciones

- Metales Ferrosos y Metales No FerrososDocumento3 páginasMetales Ferrosos y Metales No FerrososBenjamin Lopez MartinezAún no hay calificaciones

- Analisis de Sensibilidad FinancieraDocumento5 páginasAnalisis de Sensibilidad FinancieraBenjamin Lopez Martinez100% (3)

- Cuadro Comparativo Entre La Planeación Estrategica y La Planeación OperativaDocumento7 páginasCuadro Comparativo Entre La Planeación Estrategica y La Planeación OperativaBenjamin Lopez Martinez80% (5)

- Sistema Integral de Sueldos y SalariosDocumento4 páginasSistema Integral de Sueldos y SalariosBenjamin Lopez Martinez90% (10)