Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lean Manufacturing

Cargado por

Carlos Augusto Pérez TrujilloDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lean Manufacturing

Cargado por

Carlos Augusto Pérez TrujilloCopyright:

Formatos disponibles

www.prodintec.

com

INTRODUCCIN AL

LEAN

MANUFACTURING

www.prodintec.com

PRODINTEC

Centro Tecnolgico para el Diseo y la

Produccin Industrial de Asturias

www.prodintec.com

Edificio Centros

Tecnolgicos.

Parque Cientfico y

Tecnolgico

33203 Gijn.

Asturias.

Patronos

Patrono honorfico

Socios Colaboradores

www.prodintec.com

Objetivo principal.

Potenciar la competitividad de las empresas industriales

aplicando avances tecnolgicos tanto a sus productos como a

sus procesos de fabricacin.

La innovacin mano a mano

Conocimientos y Tecnologas

Gestin de la innovacin: Motor de competitividad.

Innovacin colaborativa

Auditora tecnolgica / Benchmarking

Proteccin y transferencia de tecnologa

Gestin de Proyectos de I+D+i

Diseo Industrial: Marcar la diferencia, aadir valor.

Sistematizacin del proceso de diseo industrial

Tecnologas de CAD e ingeniera inversa

Prototipado Rpido y Fabricacin de pre-series

Tecnologas Avanzadas de Fabricacin: En busca de la

productividad.

Sistemas avanzados de fabricacin de piezas y utillajes

Arranque de viruta en Alta velocidad y 5 ejes simultneos

Fabricacin directa

Mecatrnica

CEM Lab

Metrologa

Micromecanizado

Robtica

Organizacin de la Produccin

Proyectos de reingenea de planta y puestos

Servicios de simulacin de Procesos

www.prodintec.com

Equipo Prodintec.

www.prodintec.com

INTRODUCCIN AL

LEAN

MANUFACTURING

www.prodintec.com

NDICE

1. Qu es valor?

2. Qu es productividad?

3. Qu es Lean Manufacturing?

4. Introduccin al lean manufacturing.

5. Casa Toyota.

6. Herramientas Lean.

www.prodintec.com

En una fbrica.

www.prodintec.com

1. Qu es VALOR?

cambiar la forma o

funcin del material

para cumplir los

requisitos

del

cliente.

www.prodintec.com

1. Qu es VALOR?

hacer aquello por lo que el cliente va a pagar

www.prodintec.com

1. Qu es VALOR?

en un viaje areo

Cul es el valor desde el punto de vista del cliente?

www.prodintec.com

-Compra de billete

-Desplazarse hasta aeropuerto

(min. 1 hora antes del despegue)

-Transportar el equipaje

-Hacer cola para facturar/tarjeta de

embarque

-Facturar

-Hacer cola para inspeccin

seguridad

-Esperar en puerta de embarque

-Hacer cola para embarcar

-Espera en el avin

-Desplazamiento hasta zona de

despegue

-Vuelo

intervienen 19 organizaciones, el cliente es

codificado hasta 10 veces, 8 controles, las

maletas se recogen y entregan hasta 7 veces,

13 horas para un viaje de 7 (tiempo real de

viaje frente al que se est viajando 55%-75%)

www.prodintec.com

1. Qu es PRODUCTIVIDAD?

La productividad es uno de los principales

parmetros de todas las empresas. Indica la relacin

entre la cantidad de bienes producidos y los recursos

empleados para su obtencin.

Productos/servicios (unidades fabricadas)

Recursos empleados

www.prodintec.com

1. Qu es PRODUCTIVIDAD?

Tenemos tres procesos de fabricacin en lo que se procesan los productos

A, B y C.

Se fabrican secuencias de 150 unidades de cada producto.

Los tiempos de ciclo son:

CORTE LASER

PRENSA

SOLDADURA

PIEZA A

30,00

30,00

26,00

PIEZA B

15,00

13,00

15,00

PIEZA C

20,00

15,00

14,00

www.prodintec.com

1. Qu es PRODUCTIVIDAD?

Se estudian los siguientes escenarios:

Disposicin de mquinas en lnea

Disposicin de mquinas en U

Disposicin de mquinas en U y con Chaku-Chaku

www.prodintec.com

1. Qu es PRODUCTIVIDAD?

CHAKUCHAKU

www.prodintec.com

1. Qu es PRODUCTIVIDAD?

Piezas Piezas Piezas

n Operarios m2 Ocupados

A

B

C

Total

piezas

Productividad

(piezas / operario)

OPCIN

TIPO

Lnea

71

407

300

300 1007

503,5

Clula

Chakuchaku

43

453

384

300

1137

568,5

43

453

450

423 1326

1326

www.prodintec.com

2. Qu es PRODUCTIVIDAD?

22

www.prodintec.com

3. Qu es LEAN MANUFACTURING?

LEAN es un trmino en ingls que significa, sin grasa. La fabricacin

Lean, LEAN MANUFACTURING, es por tanto una fabricacin sin grasa,

sin desperdicio, sin elementos perjudiciales. Es la fabricacin perfecta, sin

desperdicios ni errores.

Grasa=Stocks

Lean=gil, sin cargas

www.prodintec.com

4. Introduccin al LEAN MANUFACTURING

www.prodintec.com

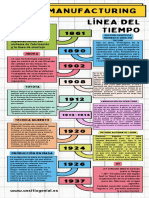

4.1. Un poco de historia.

1913: Ford construye su

primera lnea de montaje

PRODUCCIN

EN MASA

1908: Ford construye el modelo

T

1903: Ford construye el

modelo A

1825: Eli Witney: Partes

intercambiables

1930: Llegan los

competidores

1923: Ford vende 2,1

millones de vehculos/ao

1890: Taylor elabora un nuevo modelo

de direccin cientfica

PRODUCCIN

ARTESANAL

www.prodintec.com

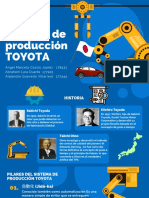

4.1. Un poco de historia.

1931-1932: Se desarrolla el primer

automvil de TOYOTA A1 model

1929: Se vende la patente de la Type G

1926: Se funda TOYODA AUTOMATIC

LOOM WORKS

1890-1926: Sakichi Toyoda desarolla el

telar Type G (automtico y con parada

ante fallos JIDOKA)

(Kiichiro Toyoda)

www.prodintec.com

4.1. Un poco de historia.

1933: Se

funda

Toyota

Motor

Company

1943: 2

guerra

mundial y

regresin

econmica

en la

postguerra

1946:

Taiichi

Ohno se

incorpora

a Toyota 1951: Eiji

visita

Motor

Company FORD

El TPS se fundamenta en:

Just-in-time

Automatizacin con toque

humano (JIDOKA)

Pull

Mejora continua

1951: Taichi

Ohno y Eij

Toyoda

comienzan

con lo que

hoy se

conoce

como TPS

Esencia, reas de preocupacin:

Eliminacin de improductividades (7 Mudas)

Hojas de trabajo estndar

Trabajo en equipo

www.prodintec.com

4.1. Un poco de historia.

En 1985 el International Motor Vehicle Program (IMVP) fue establecido en el

M.I.T.

Durante 5 aos se estudi la industria automovilista mundial

Como resultado de esos 5 aos de trabajo se vio el dominio de la industria

japonesa que se basaba en lo que se acu con el nombre de LEAN

MANUFACTURING.

Todos los estudios realizados se encuentran en ms de 100 artculos y en el

libro La mquina que cambi el mundo

1985

www.prodintec.com

4.2. LEAN / NO LEAN

LEAN MANUFACTURING es:

LEAN es hacer ms y ms con menos y menos

(menos esfuerzo humano, menos equipamiento,

menos tiempo y menos espacio)

LEAN es un sistema integrado de principios y

mtodos, una filosofa de gestin de la empresa, que

lleva a la perfeccin de todo el sistema.

www.prodintec.com

4.3. Beneficios implantacin LEAN

Reduccin de los tiempos de entrega

Reduccin de inventarios

Aumento del conocimiento de los procesos

Procesos ms robustos

Mayor flexibilidad

Reduccin de

prdidas de

calidad

Reduccin de

inventarios

Reduccin de

retrabajos

Beneficios

tpicos

Mejora del

conocimiento

de los procesos

Reduccin de

tiempos de

entrega

Ahorros

financieros

www.prodintec.com

4.3. Enfoque LEAN.

El punto de partida bsico

para el pensamiento Lean es el

VALOR.

www.prodintec.com

4.4. VALOR: Base del LEAN.

Qu es despilfarro?

cualquier cosa que no sea lo mnimo

absolutamente necesario de equipos, materiales,

piezas, espacio y esfuerzo, para crear valor para

el cliente

actividades que agregan coste, pero no valor al

producto.

Despilfarro=Muda en japons

www.prodintec.com

4.4. VALOR: Base del LEAN.

Es mejor hacer mal lo que

hay que hacer, que bien lo

que no debemos hacer

www.prodintec.com

4.4. VALOR: Base del LEAN.

proporcionar el bien o

servicio incorrecto de forma

correcta esmuda!

www.prodintec.com

4.5. 5 principios

LEAN.

Creacin de valor

Eliminacin muda

Flujo continuo

Velocidad del cliente + PULL

Mejora continua, perfeccin

www.prodintec.com

4.5. 5 principios

LEAN.

1. Definir el Valor desde el punto de vista del

cliente:

La mayora

de los clientes quieren comprar

Creacin

de

valor

una solucin, no un producto o servicio.

2. Identificar la corriente de Valor: Eliminar desperdicios encontrando

pasos que no

agregan valor, algunos son inevitables y otros son

Eliminacin

muda

eliminados inmediatamente.

3. Crear Flujo: Haz que todo el proceso fluya suave y directamente de un

pasocontinuo

que agregue valor a otro, desde la materia prima hasta el

Flujo

consumidor.

4. Conseguir que el cliente tire (PULL): Una vez hecho el flujo,

ser capaces

producir+por

ordenes de los clientes en vez de

Velocidad

deldecliente

PULL

producir basado en pronsticos de ventas a largo plazo.

5. Perseguir la perfeccin: Una vez que una empresa

consigue los primeros cuatro pasos, se vuelve claro

Mejora

continua,

perfeccin

para aquellos

que estn

involucrados, que aadir

eficiencia siempre es posible.

www.prodintec.com

4.5. 5 principios

LEAN.

Creacin de valor

Eliminacin muda

Flujo continuo

Velocidad del cliente

Mejora continua

www.prodintec.com

4.5. 5 principios LEAN.

Creacin de valor

Es decir, hacer aquello por lo que el cliente va a pagar

El valor lo crea el productor en forma de productos y/o servicios

Se puede tener un productos muy buenos, pero si el cliente no es lo que

desea no servirn de nada.

Work Sampling

Reproceso

12%

El cliente

paga por esto

Espera

9%

Transporte

7%

Desplazamiento

5%

Aade Valor

67%

www.prodintec.com

4.5. 5 principios LEAN.

Creacin de valor

Eliminacin muda

Flujo continuo

Velocidad del cliente

Mejora continua

www.prodintec.com

4.5. 5 principios LEAN.

Eliminacin muda

MUDA=DESPILFARRO

SOBREPRODUCCIN

DEFECTOS

MOVIMIENTOS

TIEMPOS

DE ESPERA

TRANSPORTE

PROCESO

INVENTARIO

www.prodintec.com

4.5. 5 principios LEAN.

Creacin de valor

Eliminacin muda

Flujo continuo

Velocidad del cliente

Mejora continua

www.prodintec.com

4.5. 5 principios LEAN.

Flujo continuo

Con el valor especificado, el flujo de valor definido y la muda eliminada,

hay que hacer que fluyan las etapas creadoras del valor.

El producto debe ir adquiriendo valor sin que pare a lo largo de la cadena

(no tendremos lotes almacenados y tendremos muchas ms flexibilidad)

Lo realmente difcil ser conseguir flujo continuo con productos diferentes

y en lotes pequeos

www.prodintec.com

4.5. 5 principios LEAN.

Flujo continuo

El flujo en lotes oculta la muda

Rechazos

Averas

Mal Layout

Tcambi

o

Reparacione

s

www.prodintec.com

4.5. 5 principios LEAN.

www.prodintec.com

4.5. 5 principios LEAN.

Creacin de valor

Eliminacin muda

Flujo continuo

Velocidad del cliente

Mejora continua

www.prodintec.com

4.5. 5 principios LEAN.

Velocidad del cliente (PULL)

Sincronizaremos todos nuestros procesos

fabricaremos cuando el cliente haga el pedido

con

el

cliente,

slo

Este principio se encuentra con dificultades tecnolgicas, pues las

mquinas en muchas ocasiones no estn pensadas para trabajar pull.

www.prodintec.com

4.5. 5 principios LEAN.

Creacin de valor

Eliminacin muda

Flujo continuo

Velocidad del cliente

Mejora continua

www.prodintec.com

4.5. 5 principios LEAN.

Mejora continua (KAIZEN)

La esencia del KAIZEN es cuanto ms simple mejor.

ZEN

(Mejor)

KAI

(Cambio)

Hacerlo Mejor

KAIZEN es la acumulacin de pequeos cambios

www.prodintec.com

4.5. 5 principios LEAN.

Mejora radical

Mejora continua

www.prodintec.com

5. La casa de Toyota.

www.prodintec.com

5.1. Casa Toyota.

Los pilares de la fabricacin LEAN atienden a la casa del sistema de

fabricacin TOYOTA:

Excelencia operacional

Costes, calidad, entregas

Implicacin operarios

Orientacin al cliente

JIT

Control

visual

5S

-Tiempo de ciclo

Kanban

-Calidad

del cliente

-Flujo unitario

SMED

TPM

-Sistema PULL

Estandarizacin

JIDOKA

Superme

rcados

en

la fuente

-Poka Yoke

-5 Por qus

Heijunka

Estabilidad

KAIZEN

www.prodintec.com

5.2. Bases Casa Toyota: Estandarizacin

ESTANDARIZACIN DE OPERACIONES

Qu tengo que hacer?

Cmo lo tengo que hacer?

A qu velocidad lo tengo que hacer?

y repetirlo exactamente igual en cada ciclo

Tener todos los procesos estandarizados es la manera de

comenzar a practicar la mejora continua

Operacin 1

Operacin 2

Operacin 3

Operacin 4

Operacin 5

Operacin 9

Operacin 8

Operacin 7

Operacin 6

www.prodintec.com

5.3. Bases Casa Toyota: Planta Visual.

Se busca que las operaciones se hagan siempre de la misma manera y que

se sepa qu se tiene que hacer

www.prodintec.com

6.3. Bases Casa Toyota: Heijunka.

HEIJUNKA (Nivelado de la produccin)

www.prodintec.com

6.3. Bases Casa Toyota: Nivelado Produccin.

En otros casos se ha de buscar una secuencia ptima de fabricacin con

lotes pequeos y variados, que permitan satisfacer la demanda, pero a su

vez mantener niveles reducidos de inventario.

Esta situacin la tendramos en una lnea que abasteciese varios elementos

justo a tiempo a varias lneas.

REDUCCIN

DE MATERIA

PRIMA

REDUCCIN

PRODUCTO

FINAL

REDUCCIN

INVENTARIO

EN CURSO

www.prodintec.com

6.3. Bases Casa Toyota: Nivelado Produccin.

Planificacin de la produccin, panel Heijunka

www.prodintec.com

6.3. Bases Casa Toyota: KAIZEN.

KAIZEN (mejora continua)

La mejora continua se logra a travs de todas las acciones diarias, por

pequeas que stas sean, que permiten que los procesos y la empresa

sean ms competitivas en la satisfaccin del cliente.

La velocidad del cambio depender del nmero de acciones de

mejoramiento que se realicen da a da y de la efectividad con que stas

se realicen

Es importante que el mejoramiento continuo sea una idea internalizada

por completo en la conducta de todos los miembros de la organizacin,

convirtindose en una filosofa de trabajo y de vida.

www.prodintec.com

6.3. Pilares Casa Toyota: JIDOKA.

CONCEPTO:

Evitar que cualquier pieza o producto defectuoso avance en un proceso

productivo.

Se trata de un conjunto de tcnicas para detectar y corregir defectos de

la produccin utilizando mecanismos (sensores) y procedimientos que

avisan de cualquier anomala en el funcionamiento.

www.prodintec.com

6.3. Pilares Casa Toyota: JIDOKA.

Ejemplos:

Tipo Aviso: Andon. Seales luminosas para indicar el lugar de la anomala en la lnea.

Tipo Control: Elementos de parada, cuerdas de parada en plantas de ensamblaje.

No cumple el takt time fijado / La lnea debe pararse

Necesita asistencia

Estacin de ensamblado operativa sin problemas

Se necesita material.

Pulsadores colocados en los puestos

de la lnea de ensamblado, junto con

los pilotos luminosos de varios colores

en cada estacin de trabajo asignada a

un proceso.

www.prodintec.com

6.3. Pilares Casa Toyota: JIDOKA.

TELAR TIPO G: se para cuando rompe el hilo

www.prodintec.com

6.3. Pilares Casa Toyota: JIDOKA.

www.prodintec.com

6.4. Pilares Casa Toyota: Justo a Tiempo.

JIT (Just in Time)

Hacer slo lo que se necesita, en la cantidad que se necesita y con la

calidad requerida

Flujo unitario. One piece flow

Sistemas de produccin PULL

Nivelado de la produccin

ABASTECIMIENTO

PRODUCCIN

Para ello debemos eliminar todas las mudas:

Cero defectos

Cero averas

Cero esperas

DEMANDA

www.prodintec.com

6. Algunas herramientas lean.

www.prodintec.com

6.1. Value Stream mapping.

El VSM, se trata de una herramienta grfica de anlisis de procesos,

en la que se representan todas las acciones (con o sin valor aadido).

www.prodintec.com

6.1. Value Stream mapping.

www.prodintec.com

6.2. 5S.

Es un programa de trabajo para talleres y oficinas que consiste en

desarrollar actividades de orden/limpieza en el puesto de trabajo, que por su

sencillez permiten la participacin de todos a nivel individual/grupal,

mejorando el ambiente de trabajo, la seguridad de personas y equipos y la

productividad.

Las 5S son 5 principios japoneses cuyos nombre comienzan por S y que

van todos en la direccin de conseguir una fbrica limpia y ordenada:

www.prodintec.com

6.2. 5S.

ORDEN Y LIMPIEZA 5S

www.prodintec.com

6.3. Supermercados intermedios-Kanban.

Se trata de un sistema de control de produccin de tipo pull con las

siguientes caractersticas:

Facilita el control visual.

Evita la acumulacin de inventarios.

Facilita la localizacin de problemas.

Posibilita la regulacin del nivel de inventarios.

No es obligatorio utilizarlo en todos los procesos.

Simplifica las tareas administrativas mediante tarjetas.

www.prodintec.com

6.3. Supermercados intermedios-Kanban.

1

Toma tarjetas del tabln para

producir.

4

Devuelve contenedores vacos

y la tarjeta al tabln.

Proceso

proveedor

Proceso

cliente

2

Devuelve contenedores llenos

con su tarjeta.

3

Consume piezas contenedores

llenos.

www.prodintec.com

6.4. SMED.

SINGLE MINUTE (NMERO UNITARIO DE MINUTOS)

EXCHANGE (CAMBIO)

DIE (MATRIZ, UTIL)

www.prodintec.com

6.4. SMED.

www.prodintec.com

6.5. TPM.

El TPM, mas que un tipo de mantenimiento, es una filosofa, que encara los

temas relacionados con el cuidado de los activos fijos productivos de

manera integral, a diferencia del enfoque tradicional que dejaba toda la

responsabilidad de esta labor al personal de mantenimiento.

Rigor en la aplicacin de las 5S

Respeto a la seguridad y salud en el trabajo

Respeto al medio ambiente

COMIT MULTIFUNCIONAL

MANT. EN REAS

ADMINISTRATIVAS

GESTIN DE SEGURIDAD,

SALUD Y MEDIO AMBIENTE

ENTRENAMIENTO Y

DESARROLLO HABILIDADES

MANT. DE CALIDAD

MANT. TEMPRANO

MANT. PLANIFICADO

MANT. AUTNOMO

MEJORAS ENFOCADAS

MEJORAR O.E.E

7. APS (Asturias Production System).

APS es un foro de actividades empresariales, enmarcadas dentro de la plataforma

regional MANUF@CTURIAS y orientadas a la mejora de la productividad en las

empresas asturianas mediante la propagacin y divulgacin del pensamiento Lean en

nuestra regin, pretendiendo ser adems la estrategia de produccin de aquellas

empresas que carezcan de ella.

http://www.manufacturias.com/aps/

7. APS (Asturias Production System).

G

A

P

Gestin Avanzada de la Produccin

GAP - Diagnstico de la situacin actual

en cada una de las reas

Proceso

Tiempos de fabricacin

Gestin de Calidad

Distribucin en planta

Capacidad

% Valor aadido

Gestin de Stock

Inventario

Control de ubicaciones

Control visual

Rotura de stock

Organizacin y Gestin de la

Produccin

Diseo del puesto de trabajo

Flexibilidad

Informacin

Mantenimiento

Formacin y Motivacin

Por otro lado, entre los asistentes a la tercera jornada

de Manuf@cturias, acerca de la metodologa SMED

(Single Minute Exchange of Die, Reduccin del

tiempo de cambio y preparacin a menos de 10

minutos), el 14 de noviembre de 2006, se

encontraban MIVISA y TENNECO Automotive. Al

trmino de dicha jornada comentaron entre s sus

experiencias al haber aplicado herramientas Lean en

sus respectivas fbricas.

A partir de aqu, comenzaron a visitarse mutuamente,

para intercambiar informacin y ver en planta las

mejoras obtenidas, por lo que surgi la idea de poder

extender estas visitas a otras empresas, que tambin

inquietas por la filosofa Lean Manufacturing,

pudieran extraer conclusiones de las mismas y

buscar la aplicabilidad de las tcnicas lean en sus

propias fbricas. En definitiva, potenciar el

intercambio de experiencias inter-empresariales

sobre metodologas Lean y 6 sigma.

7. APS (Asturias Production System).

7. APS (Asturias Production System).

PARA CUALQUIER DUDA o INFORAMCIN

ivg@prodintec.com

Muchas gracias por su atencin

-------------------------------------------rea de Produccin Industrial

Telfono: +34 984 390060

Fax: +34 984 390 061

Fundacin PRODINTEC

Centro Tecnolgico para el Diseo y

la Produccin Industrial de Asturias

Web: www.prodintec.com

--------------------------------------------

También podría gustarte

- Resumen Breve La Maquina Que Cambio Al MundoDocumento6 páginasResumen Breve La Maquina Que Cambio Al MundoAndrea Mendez Z56% (9)

- La Historia de La Manufactura EsbeltaDocumento3 páginasLa Historia de La Manufactura EsbeltaLuisCardenasAún no hay calificaciones

- Lean ManufacturingDocumento53 páginasLean ManufacturingBruno Gomez100% (1)

- TOYOTISMODocumento11 páginasTOYOTISMOEmpanadasAún no hay calificaciones

- Resumen Sistema de Produccion ToyotaDocumento6 páginasResumen Sistema de Produccion ToyotaEduardo MendozaAún no hay calificaciones

- Manual de Usuario ABB (Reparado)Documento30 páginasManual de Usuario ABB (Reparado)ELVIS AGUILAR HUERTAAún no hay calificaciones

- Preparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109De EverandPreparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Calificación: 5 de 5 estrellas5/5 (1)

- T - 6 Eco Empresa ZZZZ PDFDocumento75 páginasT - 6 Eco Empresa ZZZZ PDFVoley BallAún no hay calificaciones

- Taichi OhnoDocumento16 páginasTaichi OhnoJanet Galeana CarbajalAún no hay calificaciones

- Resumen Cap 1Documento4 páginasResumen Cap 1isabelAún no hay calificaciones

- Actividad 1.1Documento7 páginasActividad 1.1Pedro DiazAún no hay calificaciones

- Actividad 1.1 ManufacturaDocumento7 páginasActividad 1.1 ManufacturaPedro DiazAún no hay calificaciones

- Portada OficialDocumento12 páginasPortada OficialJavier Ruíz PalafoxAún no hay calificaciones

- Manufactura - Esbelta - Toyota With Cover Page v2Documento7 páginasManufactura - Esbelta - Toyota With Cover Page v2Juan AlcantaraAún no hay calificaciones

- Temario - Unidad 1Documento40 páginasTemario - Unidad 1Daniel UlloaAún no hay calificaciones

- Proyecto de AUTOMATIZACION A INYECTORADocumento11 páginasProyecto de AUTOMATIZACION A INYECTORAVERONICA ISABEL MIRANDA CRAVIOTOAún no hay calificaciones

- Manufactura - Esbelta - Toyota With Cover PageDocumento7 páginasManufactura - Esbelta - Toyota With Cover PageYazmin TolentinoAún no hay calificaciones

- ToyotaDocumento13 páginasToyotaoscar cauichAún no hay calificaciones

- Toyotismo 2Documento13 páginasToyotismo 2Su SalgadoAún no hay calificaciones

- Fase4 212045 12Documento20 páginasFase4 212045 12Jhoana RaadAún no hay calificaciones

- Investigacion 2Documento16 páginasInvestigacion 2nicole lopez mongoyAún no hay calificaciones

- Manufactura EsbeltaDocumento15 páginasManufactura EsbeltaLizette Nayeli Vazquez LeonAún no hay calificaciones

- 163tpsyfps 151130161942 Lva1 App6892Documento38 páginas163tpsyfps 151130161942 Lva1 App6892Elvin ReyesAún no hay calificaciones

- Practica Ingenieria IndustrialDocumento5 páginasPractica Ingenieria IndustrialCarolina Cruz Lorenzo100% (1)

- T - 6 Eco Empresa PDFDocumento75 páginasT - 6 Eco Empresa PDFMaría RJAún no hay calificaciones

- Proy. Final 4 SemDocumento4 páginasProy. Final 4 SemGregory MinasAún no hay calificaciones

- Clase 3 1.2 Principios de Manufactura Esbelta, 1.3 DesperdiciosDocumento35 páginasClase 3 1.2 Principios de Manufactura Esbelta, 1.3 DesperdiciosAleGamerYT11Aún no hay calificaciones

- Tema 9Documento26 páginasTema 9luchoAún no hay calificaciones

- Línea Del Tiempo Lean ManufacturingDocumento6 páginasLínea Del Tiempo Lean ManufacturingDavid Duran0% (3)

- Manufactura Esbelta y Sus AntecedentesDocumento3 páginasManufactura Esbelta y Sus AntecedentesMariana Corral100% (1)

- 03 Sistemas de Producción (Manufactura)Documento15 páginas03 Sistemas de Producción (Manufactura)veronica basalduaAún no hay calificaciones

- Fordismo 10Documento22 páginasFordismo 10Su SalgadoAún no hay calificaciones

- ++manufactura Esbelta ToyotaDocumento11 páginas++manufactura Esbelta ToyotaRosa S. AfataAún no hay calificaciones

- Tarea 1Documento4 páginasTarea 1Luis Alberto Garcia AltamiranoAún no hay calificaciones

- 7 DesperdiciosDocumento34 páginas7 DesperdiciosCristina Pilar Damian EspinozaAún no hay calificaciones

- Captura de Pantalla 2023-09-21 A La(s) 2.18.47 P.M.Documento85 páginasCaptura de Pantalla 2023-09-21 A La(s) 2.18.47 P.M.Estefania RamirezAún no hay calificaciones

- Leanmanufacturing - Grupo N°6Documento71 páginasLeanmanufacturing - Grupo N°6Gloria Isabel Violeta CardenasAún no hay calificaciones

- Historia Del Sistema de Producción Toyota 1Documento13 páginasHistoria Del Sistema de Producción Toyota 1Jesús Ricardo Espinoza GutiérrezAún no hay calificaciones

- Trabajo Tendencias Industria ManufacturaDocumento11 páginasTrabajo Tendencias Industria ManufacturaSAID LEONARDO UCEDA PAREDESAún no hay calificaciones

- Informe Visita Tecnica 1 UniDocumento6 páginasInforme Visita Tecnica 1 UniJimy el rosqueteAún no hay calificaciones

- Documentacion AIC TECNUN - Sector Automocion Con MegatendenciasDocumento120 páginasDocumentacion AIC TECNUN - Sector Automocion Con MegatendenciasajmolinuevoAún no hay calificaciones

- Historia Del Pensamiento EsbeltoDocumento2 páginasHistoria Del Pensamiento EsbeltoAlejandro Robles100% (1)

- Tarea 1 ModelosDocumento2 páginasTarea 1 ModelosMarcela OrtizAún no hay calificaciones

- Sistema de Producción TOYOTADocumento9 páginasSistema de Producción TOYOTAscribdmoyAún no hay calificaciones

- Presentación JuguetesDocumento28 páginasPresentación JuguetesJulio RC Ing. industrialAún no hay calificaciones

- AF4 Ensayo Equipo 2Documento21 páginasAF4 Ensayo Equipo 2Caheli RodriguezAún no hay calificaciones

- Lean Manufacturing (Un Caso de Éxito)Documento12 páginasLean Manufacturing (Un Caso de Éxito)Rocio GorozaveAún no hay calificaciones

- Brazo RoboticoDocumento7 páginasBrazo RoboticoliliAún no hay calificaciones

- Resultados de La Web: Tienda de Factory I/O Copy - PROGRAMACIÓN SIEMENSDocumento3 páginasResultados de La Web: Tienda de Factory I/O Copy - PROGRAMACIÓN SIEMENSdiego cadenaAún no hay calificaciones

- Investigacion Ii-Precursores de La Ingenieria IndustrialDocumento7 páginasInvestigacion Ii-Precursores de La Ingenieria IndustrialAbraham Hernandez RoaAún no hay calificaciones

- JIT1Documento42 páginasJIT1Antonio DBSAún no hay calificaciones

- UntitledDocumento11 páginasUntitleddiego armandoAún no hay calificaciones

- Lean ManufacturingDocumento3 páginasLean ManufacturingVladimir Sánchez GarcíaAún no hay calificaciones

- Silvia Alejandra Ballesteros Fracica - 1379685 - 0Documento8 páginasSilvia Alejandra Ballesteros Fracica - 1379685 - 0Silvia AlejandraAún no hay calificaciones

- Si SeDocumento150 páginasSi SeLuis CardenasAún no hay calificaciones

- Gerencia de Operaciones Clase 1Documento43 páginasGerencia de Operaciones Clase 1Carlos RodriguezAún no hay calificaciones

- Metodos SPTDocumento22 páginasMetodos SPTFrank Torres AtúncarAún no hay calificaciones

- Produccion 28 PreguntasDocumento22 páginasProduccion 28 PreguntasjuanAún no hay calificaciones

- Entrevista A René FavaloroDocumento2 páginasEntrevista A René FavaloroHugo Ventimiglia100% (1)

- CartillaDocumento2 páginasCartillaHugo VentimigliaAún no hay calificaciones

- Conrado Estol - "Hay Cinco Vacunas Efectivas Contra La Variante Delta" - LA NACIONDocumento2 páginasConrado Estol - "Hay Cinco Vacunas Efectivas Contra La Variante Delta" - LA NACIONHugo VentimigliaAún no hay calificaciones

- Finlandia, El País - Más Feliz Del Mundo - Busca Trabajadores Extranjeros - ¿Qué Argentinos Pueden IrDocumento9 páginasFinlandia, El País - Más Feliz Del Mundo - Busca Trabajadores Extranjeros - ¿Qué Argentinos Pueden IrHugo VentimigliaAún no hay calificaciones

- OrganigramaarbaDocumento1 páginaOrganigramaarbaHugo VentimigliaAún no hay calificaciones

- Publicacion TarjetasDocumento2 páginasPublicacion TarjetasHugo VentimigliaAún no hay calificaciones

- 904Documento2 páginas904Hugo VentimigliaAún no hay calificaciones

- Registro de La Propiedad de LaDocumento7 páginasRegistro de La Propiedad de LaHugo VentimigliaAún no hay calificaciones

- Para Calculo DE Formulario: TotalesDocumento2 páginasPara Calculo DE Formulario: TotalesHugo VentimigliaAún no hay calificaciones

- Orientadas A Las Mensuras - GeodesiaDocumento21 páginasOrientadas A Las Mensuras - GeodesiaHugo VentimigliaAún no hay calificaciones

- El Cielo en Su Ordenador PDFDocumento33 páginasEl Cielo en Su Ordenador PDFHugo VentimigliaAún no hay calificaciones

- Isotools Keynote 2 Lean Six Sigma Raul Molteni GG PDFDocumento41 páginasIsotools Keynote 2 Lean Six Sigma Raul Molteni GG PDFHugo VentimigliaAún no hay calificaciones

- Reconocimiento-De-Huellas-Dactilares-Usando-La-Camara-De-Un Dispositivo Miovil PDFDocumento90 páginasReconocimiento-De-Huellas-Dactilares-Usando-La-Camara-De-Un Dispositivo Miovil PDFHugo VentimigliaAún no hay calificaciones