Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Desgaste de Medios Moledores de Acero

Desgaste de Medios Moledores de Acero

Cargado por

rmpalmavTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Desgaste de Medios Moledores de Acero

Desgaste de Medios Moledores de Acero

Cargado por

rmpalmavCopyright:

Formatos disponibles

Anlisis del desgaste de medios moledores de acero en un molino de bolas de la compaa Argos S.A.

Anlisis del desgaste de medios moledores de acero en un molino

de bolas de la compaa Argos S.A.

Wear analysis of steel grinding media in a balls mill of the Argos S.A company

Ismael E.Rivera M1, Fredy Quintero2, M. Oswaldo Bustamante3

PhD(c) Universidad Nacional de Colombia Sede Medelln, Profesor Tecnolgico Pascual Bravo Medelln,Grupo de Investigacin GiiEN.

email:ismael.rivera@pascualbravo.edu.co

2

MsC.Universidad EAFIT Medellin, Gerente de Procesos Productivos Compaa Argos s.a.

3

PhD Universidad de Concepcin Chile,Profesor Asociado Universidad Nacional de Colombia Sede Medelln,Instituto de Minerales CIMEX.

1

Recibido 29/11/11, Aceptado 12/05/2012

RESUMEN

En esta investigacin se hizo un analisis del desgaste de los medios moledores de acero en un molino de bolas de

la compaa Argos S. A. Las medidas de desgaste se hicieron a dos tipos de bolas con una composicin quimica

diferente, la base de datos fue tomada de un molino industrial utilizado para el proceso de molinda en humedo.

El analisis de la base de datos se hizo bajo el programa Matlab para mirar el tipo de curva que mejor se ajusta

a los datos, la variable analizada fue la disminucin del diametro en el tiempo,todo esto con el fin de obtener

una ecuacin constitutiva que serviria para obtener la velocidad de desgaste de las bolas al interior del molino.y

posteriormente esta pdra ser utilizada para encontrar el flujo de bolas a reponer diariamente en el molino,la

distribucion masica de bolas entre otras. La metodologia utilizada para tomar las medidas del desgaste fue bajo

el metodo de bola marcada, las bolas fueron entregadas perforadas de fabricacin por la compaa Ind Vega Industries. Como resultado en general se obtuvo que la mejor curva que aproxima los datos experimentales es una

curva de tendencia lineal y se comprobo la hipotesis propuesta por algunos autores que la cinetica de desgaste

de las bolas es constante.

Palabras clave: Molienda, Molino de bolas, Prueba de bola marcada, desgaste de bolas,velocidad dedesgaste.

ABSTRACT

This research was an analysis of the wear of the grinding media of steel in a ball mill of the Argos S.A. company.

Wear measurements were made to two types of balls with a different chemical composition, the database was

taken from an industrial mill used for the grinding wet process.The analysis of the database was done under Matlab program to look at the kind of curve that best fits the data set, the analyzed variable was the decrease of the

diameter at the time, all this in order to obtain a constitutive equation that would serve to obtain the wear rate of

the balls inside the mill then this can be used to find the balls flow to replace daily in the ball mill, ball distribution

among other.The methodology used to take measurements of the attrition was under the marked ball method, the

balls were delivered drilled by the Vega industries company.As a general result it was found that the best curve

that approximates the experimental data is curve with a linear trend and it was test the hypothesis proposed by

some authors that the kinetics of wear of the balls is constant.

Keywords: Grinding, Ball Mill, Marked Ball Test, Ball Wear, Wear rate.

108

Prospect. Vol. 10, No. 1, Enero - Junio de 2012, pgs. 108-112

1. INTRODUCCIN

En los procesos de beneficio de minerales, la molienda gasta aproximadamente el 50% de la energa necesaria en el

beneficio de minerales metlicos e industriales [1,2,3]. Este

consumo est determinado principalmente por las prdidas de energa y el desgaste de los medios moledores.

El anlisis del movimiento de los cuerpos moledores en

molinos data de la segunda dcada del siglo XX, cuando

Davis [4] calcul las trayectorias de una bola al interior de

un molino rotatorio, basado en un simple balance de fuerzas pero despreciando los efectos de la friccin.

Este hecho, sumado a la complejidad del problema debido a la gran cantidad de partculas (bolas y mineral) presentes durante el proceso, produjo resultados que fueron

poco satisfactorios, y solo hasta los aos 50 Rose y Sullivan

[5] enfatizaron en la necesidad de considerar la friccin en

los clculos correspondientes.

Hasta la dcada del 90 el anlisis del movimiento de la

carga en molinos rotatorios se limitaba a clculos de las

trayectorias de una sola bola. No fue sino hasta la segunda mitad de esta dcada que M.S. Powell y G.N. Nurick

[6] calcularon con buenos resultados las trayectorias que

deberan seguir los cuerpos moledores en un molino rotatorio de bolas, mediante un modelo en el cual se hace uso

del concepto de superficie de equilibrio.

Aadido a esto, nuevas herramientas se sumaron al esfuerzo por entender la dinmica de los sistemas de molienda, las computadoras y el mtodo de los elementos

discretos DEM. El DEM se refiere a un esquema numrico

que permite rotaciones finitas y desplazamientos de cuerpos discretos que interactan con sus vecinos, por medio

de leyes de contacto, donde se tiene en cuenta para los

clculos, tanto la prdida como el nacimiento de contactos.El DEM fue desarrollado inicialmente por Cundall y

Strack [7] para ser aplicado a partculas de materiales granulares bajo condiciones de carga dinmica. Esta tcnica

se ha convertido en una alternativa a la mecnica del medio continuo en la modelacin de muchos sistemas fsicos.

Algunas revisiones de sta tcnica de simulacin pueden

encontrarse en las publicaciones de B.K. Mishra [8,9].

La relacin de tamaos de bola y de tamaos de partcula fue inicialmente modelada por Bond [10], quien, utilizando un criterio basado en la caracterizacin de la distribucin de tamaos a la entrada de molino, desarroll

ecuaciones que permiten seleccionar los tamaos de bola

al inicio de la operacin.

En este sentido, cobra inters una segunda clase de trabajos cuyo objetivo es la bsqueda de leyes de cintica

desgaste de cada medio moledor en particular, para optimizar el consumo energtico por desgaste a partir de balances de poblacin.

En la dcada del 80 la minera del cobre chilena dio importancia a la determinacin de leyes de cintica de desgaste de bolas de acero a fin de tener una idea de la recarga

utilizando balances de poblacin. Tarifeo [11], utilizaron

ensayos de bola marcada, abrasin sobre lija e impacto repetitivo sobre bolas de acero de 5 de dimetro en un molino semiautgeno, para determinar la tasa promedio de

desgaste de las bolas, en trminos de la prdida de masa.

Posteriormente, el mismo Tafireo [12] midi la tasa de desgaste por abrasin e infiri la tasa de desgaste por impacto de

bolas de acero de diferentes marcas y diferentes tamaos en

un molino semiautgeno, utilizando ensayos de bola marcada con trazador radiactivo. En todos los casos estudiados, la

tasa de desgaste present un comportamiento lineal, es decir,

obedece a una cintica de orden cero. An hoy, la cintica

de desgaste de medios moledores se estima con base en teoras planteadas poco antes de la segunda mitad del siglo XX,

como puede evidenciarse en la publicacin de Seplveda

[13], donde se utiliza la teora de desgaste lineal para calcular

la constante de velocidad especfica de desgaste.

De otro lado, se tiene evidencia de que estos fenmenos de

desgaste de bolas y tambin de revestimientos en la minera de minerales industriales afectan seriamente la productividad de los equipos, las distribuciones granulomtricas

generadas, las razones de recirculacin, la eficiencia de los

separadores de tamao y en general de las diferentes operaciones que estn alrededor del proceso de molienda.

2. MATERIALES Y MTODOS

El trabajo experimental se efectu en la planta Yumbo

propiedad de Cementos Argos S.A. Se aplic la prueba de

bola marcada a dos tipos de bolas diferentes, tomando 196

bolas de 90mm de dimetro para ambas especificaciones,

estas fueron suministradas por un mismo proveedor (Vega

Industries), con las siguientes composiciones qumicas.

Tabla 1. Composicin Qumica de Bolas

Table 1. Chemical Composition Ball

REFERENCIA DE

BOLAS

180-Vegaplus-tipo I

Cr%

C%

21-23

2.7 3.1

DUREZA

HRC

63

90-Vegaplus-tipo II

18-21

2,5-2,8

60-66

Las 196 bolas marcadas con dos huecos de 13mm de profundidad, formando entre los dos huecos 180 para el tipo de

bola I y 90 para el tipo de bola II, fueron introducidas dentro

de un molino industrial con las siguientes especificaciones.

109

Anlisis del desgaste de medios moledores de acero en un molino de bolas de la compaa Argos S.A.

Tabla 2. Especificaciones del Molino

Table 2. Mill Especifications

Dimensione internas

Tipo de descarga

Fraccin de velocidad critica de

giro

Flujo de alimentacin fresca al

molino

Flujo de alimentacin total al

molino

ndice de trabajo operacional del

mineral

F- 80

P- 80

Fraccin de volumen carga de

bolas

Masa total de carga de bolas

Procedencia bolas de reposicin

Consumo de bolas

Secuencia de recarga, Kg/da del

ciclo

Composicin granulomtrica de

la recarga

3. RESULTADOS Y DISCUSIN

3.1 Simulacin del desgaste de medios moledores

3500 mm * 5100

mm F. L.S / 1962

7 mm

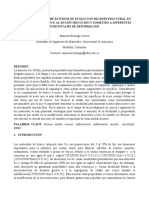

Las figura 1 y 2 muestran el ajuste por mnimos cuadrados de los datos de la tabla 3 para el tipo de bola I y II,

obteniendo como ecuaciones las rectas: Y= -0,0045X+89,21

donde g(d)== -0,0045 y la recta Y= -0,0040X+81,34 donde

g(d)== -0,0040 respectivamente.

72,5%

66 t / h

Figura 1. Regresin lineal tipo de bola I

Figure 1. Regression type of ball I

165 t / h

12 Kwh / t

19000 m

195 m

32%

48,62 t

Vega Industries

143 gr / t

1000 Kg ( 3,5 )

cada 7 das. 143 Kg

/ da

100% de 3,5

Se realiz seguimiento durante 5368 horas con muestreos

entre 500-600 horas, en cada parada del molino eran sacadas 12 bolas del molino y se media su respectivo desgaste

con un pie de rey electrnico, despus se calculaba la media de estas doce muestras, los resultados del desgaste del

dimetro se encuentran en la siguiente tabla.

Figura 2. Regresin lineal tipo de bola II

Figure 2. Regression type of ball II

Tabla 3. Tabla de desgaste en milmetros

Table 3. Table of wear in millimeters.

HORAS

DE OPERACIN

601

1,363

1,551

1,910

2,432

2,927

3,461

3,984

4,422

4,874

5,368

DIMETRO DE

BOLA TIPO I

89

87

84

83

81

80

77

75

73

71

70

67

DIMETRO

DE BOLA

TIPO II

88

85

82

81

79

77

75

72

70

68

66

64

El anlisis de regresin que se muestra en las figuras 1 y

2 se deduce claramente que la ley de desgaste que gobiernan las bolas en el molino corresponde a una cintica de

desgaste de orden cero o una velocidad de desgaste constante, tal y como lo afirmo Menacho y Concha [14]

110

Prospect. Vol. 10, No. 1, Enero - Junio de 2012, pgs. 108-112

3.2 Anlisis de los diferentes desgastes de bolas en el

molino

3.2.1. Abrasin Pura y desgaste isotrpico

Este fenmeno ocurre por micromecanizado y rayado de

superficies, es decir, es un fenmeno netamente superficial. En ste caso, la velocidad de prdida de masa es proporcional al rea superficial del medio moledor, lo cual

equivale a decir que la velocidad de disminucin de su

dimetro caracterstico es constante en el tiempo [15].

trones transferidos por tomo del elemento que se oxida, F

es la constante de Faraday (96500Cb) e ic es la densidad de

corriente generada por la corrosin, la cual es funcin del

potencial mixto EM, el pH, la presin del oxgeno disuelto

y la actividad de otras especies presentes susceptibles de

oxidar los medios moledores Cj.

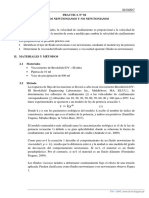

Las siguientes fotografias muestra los diferentes desgastes

de las bolas obtenidos al interior del molino.

Figura 3. Bola marcada al inicio de la operacion

Figure 3. Ball marked the beginning of the operationl

(1)

Donde es la densidad de los cuerpos moledores y kA es la

constante cintica por abrasin pura, la cual depende de la

abrasividad de la pulpa y la dureza, macro y microestructural de los cuerpos moledores, entre otras.

3.2.2 Impacto Puro y Desgaste Isotrpico

Para desgaste por impacto puro, la disminucin de masa

ocurre por microfractura. La velocidad de prdida de

masa es proporcional a la fuerza del impacto, la cual depende solamente del peso de los cuerpos moledores y por

lo tanto de su masa. Este mecanismo de desgaste obedece

a una cintica de orden 1:

(2)

Figura 4. Bolas deformadas

Figure 4 Deformed ball

Donde kt es la constante cintica de desgaste por impacto,

la cual depende de la viscosidad de la pulpa, el tamao y

la densidad de los cuerpos moledores, la fraccin de velocidad crtica del molino y la resistencia al impacto de los

cuerpos moledores, entre otras variables.

3.2.3 Corrosin-Erosin Pura y Desgaste Isotrpico

El mecanismo de desgaste por corrosin-erosin tambin

obedece a una cintica de orden cero debido a que es un

fenmeno superficial. Se diferencia de la abrasin pura

en el hecho de que la constante cintica es ahora funcin

de las condiciones electroqumicas del medio, de hecho,

la velocidad de prdida de masa est dada por la ley de

Faraday [15].

(3)

Donde es la densidad del medio moledor, Mw es el peso

atmico del elemento que se oxida, e es el nmero de elec-

La figura 3 muestra una bola de 90 mm de dimetro marcada antes de introducirla en el molino para despus ser

analizada durante el proceso de molienda y la figura 4

muestra la diferencia de una bola al inicio de la operacin

y otras bolas extradas despus de transcurrido un tiempo

dentro del molino las cuales estn deformadas por las altas

temperaturas dentro del molino en medio de la operacin.

111

Anlisis del desgaste de medios moledores de acero en un molino de bolas de la compaa Argos S.A.

4. CONCLUSIONES

El anlisis de regresin que se hizo a la base de datos

tomada de la prueba de bola marcada muestra que

la mejor curva que se ajusta a los datos es una lnea

recta por lo que la velocidad de desgaste de las bolas

es una constante, lo que comprueba una vez ms la

hiptesis planteada por Menacho y Concha [14] que

la cintica de desgaste es constante.

Dentro del molino las bolas pueden desgastarse de

diferentes formas pero la literatura no menciona un

desgaste en especial y es el desgaste por deformacin.

Agradecimientos

Los autores agradecen a la compaa Argos s.a por hacer

posible esta investigacin, adems al Instituto de Minerales CIMEX de la Universidad Nacional de Colombia Sede

Medelln y tambin al Tecnolgico Pascual Bravo

REFERENCIAS

[1] MENACHO M. JORGE. Modelo de desgaste de bolas

y optimizacin de su perfil de tamao en molinos rotatorios continuos. En: Avances en Mineralrgia. Volumen 1.

Serie de Metalurgia Extractiva. Universidad de Concepcin. Concepcin. Chile. 1985.

[2] AUSTIN. L.G. LEONARD & CONCHA Fernando.

Diseo y Simulacin de circuitos de molienda y clasificacin. Programa Iberoamericano de Ciencia y Tecnologa

para el Desarrollo CYTED. Subprograma de Tecnologa

Mineral. Red de Fragmentacin XIII-A. Concepcin, Chile. 1994.

[3] FUERSTENAU D.W. & A.-Z.M. ABOUZEID. The

energy efficiency of ball milling in comminution. En: International Journal of Mineral Processing. 67. 62. 2002.

[4] DAVIS, E. W. Fine crushing in ball mills. En: Trans.

AIME. 61. 250. 1919.

[5] ROSE, H.E and SULLIVAN, R.M.E. A treatise on internal mechanics of ball, tube, and rod mills. En: Constable

and Company. London. 1958.

[6] POWELL M.S. and G.N. NURICK. A study of charge

motion in rotary mills. Part 1: Extension of the theory. En:

Minerals Engineering. Vol. 9. No. 2. 259. 1996.

[7] CUNDALL, P.A. y STRACK, O.D.L. A discrete numerical model for granular assemblies. En: Geotechinque

29. 47. 1979.

[8] MISHRA. B.K. A review of computer simulation

of tumbling mills by the discrete element method. Part I:

Contact Mechanics. En: International Journal of Mineral

Processing. 71. 73. 2003.

[9] MISHRA. B.K. A review of computer simulation of

tumbling mills by the discrete element method. Part II:

Practical Applications. En: International Journal of Mineral Processing. 71. 95. 2003.

[10] BOND, F.C. The Third Theory of Conminution. En:

Trans. AIME. Vol. 193. 484-494. 1952.

[11] TARIFEO. E, BORRIES VON .G, VALDERRAMA.

W, ESTAY .S, and BASUALTO .J. Anlisis del desgaste en

el molino semi autgeno de disputada. En: IV Simposium

sobre molienda. 1984. Via del Mar. Chile.

[12] TARIFEO .E. Desgaste de bolas en molienda semi

autgena. En: V Simposium sobre molienda. 1987. Via

del Mar. Chile.

[13] SEPLVEDA .E. JAIME. Methodologies for the evaluation of grinding media consumption rates at full plant

scale. En: Minerals Engineering. 17 (2004). p1269.

[14] J.M. MENACHO AND F. CONCHA, Mathematical

model of ball wear in grinding mills: I. Zero-order wear

rate. Powder Technol. 47 (1986) 8796.

[15] MENACHO M., JORGE, JOFR JAVIER, ZIVKOVIC

YANDRANKA. Tpicos Especiales de Conminucin de

Minerales. CYTED. Concepcin. Chile. 1995

112

También podría gustarte

- MOL0202 - Molinos VerticalesDocumento43 páginasMOL0202 - Molinos Verticalesmariannecrg75% (4)

- Flexión en vigas de concreto reforzado: Método elástico (ASD)De EverandFlexión en vigas de concreto reforzado: Método elástico (ASD)Calificación: 5 de 5 estrellas5/5 (2)

- CubiloteDocumento8 páginasCubiloteMr29RicardoAún no hay calificaciones

- P5 - Práctica - Lab - Física Caída LibreDocumento6 páginasP5 - Práctica - Lab - Física Caída LibreJorge Andrés FárezAún no hay calificaciones

- Viscosidad Previo Lem 2Documento10 páginasViscosidad Previo Lem 2carolinehwangAún no hay calificaciones

- PortafolioDocumento87 páginasPortafoliod12proof78% (9)

- Ley de Desgaste de BolasDocumento5 páginasLey de Desgaste de BolasJose Ariel TorrezAún no hay calificaciones

- Balance Poblacional Calculo Tasa de Desgaste de Bolas PDFDocumento84 páginasBalance Poblacional Calculo Tasa de Desgaste de Bolas PDFrodrigoalcainoAún no hay calificaciones

- 1 Adelantos Recientes en El Desarrollo de Productos para Molienda SemiautogenaDocumento5 páginas1 Adelantos Recientes en El Desarrollo de Productos para Molienda SemiautogenaFernanda BarreraAún no hay calificaciones

- Dinamómetro para TaladradoDocumento33 páginasDinamómetro para TaladradoJohn Alejandro Forero CasallasAún no hay calificaciones

- ResumenDocumento78 páginasResumenAnonymous 49CnD2RAún no hay calificaciones

- Comminucion Seca para Minerales y AgregadosDocumento8 páginasComminucion Seca para Minerales y AgregadosDanielRománLeónAún no hay calificaciones

- Informe PonenciasDocumento16 páginasInforme PonenciasHj CmAún no hay calificaciones

- Una Novedosa Aproximacion Al Modelado Geometalurgico Del Circuito de Molienda de CollahuasiDocumento17 páginasUna Novedosa Aproximacion Al Modelado Geometalurgico Del Circuito de Molienda de CollahuasiMiguel DominguezAún no hay calificaciones

- Work IndexDocumento17 páginasWork IndexHUAMANTA DELGADO BRAYAM ABRAHAMAún no hay calificaciones

- 2009-F - Botero-DISEÑO DE UN MOLINO DE BOLAS TIPO ATRITORDocumento9 páginas2009-F - Botero-DISEÑO DE UN MOLINO DE BOLAS TIPO ATRITORLuis F. RuaAún no hay calificaciones

- FundicionDocumento8 páginasFundicionhernanAún no hay calificaciones

- Tesis Molienda Con Eje ExcéntricoDocumento75 páginasTesis Molienda Con Eje ExcéntricoKevin Giancarlo Pérez CastilloAún no hay calificaciones

- Estudio Tribológico en Chumaceras y Ejes de Molino de Cana de AzúcarDocumento10 páginasEstudio Tribológico en Chumaceras y Ejes de Molino de Cana de AzúcarJuan Altamirano RojasAún no hay calificaciones

- 10 10 1 PBDocumento11 páginas10 10 1 PBjasanuAún no hay calificaciones

- Modulo6 Asi2015Documento30 páginasModulo6 Asi2015Galo Felipe Brito CrisostomoAún no hay calificaciones

- Diseño de Molino de Bolas PDFDocumento9 páginasDiseño de Molino de Bolas PDFMarco Antonio Soto SonccoAún no hay calificaciones

- Filtros Metálicos de BronceDocumento10 páginasFiltros Metálicos de BronceKeny Rojas DiazAún no hay calificaciones

- Estudio Tribologico en Chumaceras y Ejes de Molinos de CañaDocumento9 páginasEstudio Tribologico en Chumaceras y Ejes de Molinos de CañaDiegoRamAún no hay calificaciones

- Avila Herrera Juan Camilo RefineríaDocumento35 páginasAvila Herrera Juan Camilo RefineríaAlondraLaime0% (1)

- Yobani Fernandez Ramirez-Desgaste de Las Bolas..Documento19 páginasYobani Fernandez Ramirez-Desgaste de Las Bolas..Isai Keoma Chirinos DiazAún no hay calificaciones

- Informe Técnico (Rueda Dentada Seridme)Documento7 páginasInforme Técnico (Rueda Dentada Seridme)Aura Milena Casseres RodriguezAún no hay calificaciones

- Perez Roger Mauricio Forja-ExposicionDocumento13 páginasPerez Roger Mauricio Forja-ExposicionmeliparchoAún no hay calificaciones

- Diseño de MolinoDocumento15 páginasDiseño de MolinoVictor Cuadros VeraAún no hay calificaciones

- Tecnica de Soplado para Metalurgia en CucharasDocumento12 páginasTecnica de Soplado para Metalurgia en Cucharasdanadal01Aún no hay calificaciones

- El Consumo de Medios de Molienda y Su Relación Con Las Variables Operacionales PDFDocumento14 páginasEl Consumo de Medios de Molienda y Su Relación Con Las Variables Operacionales PDFLevi GuzmanAún no hay calificaciones

- Fundicion InformeDocumento6 páginasFundicion InformeSebastian MorenoAún no hay calificaciones

- Compresion Diametral de Sellos Ceramicos ComercialesDocumento9 páginasCompresion Diametral de Sellos Ceramicos ComercialesJMU SELLOS MECANICOSAún no hay calificaciones

- Recuperación de CigüeñalesDocumento7 páginasRecuperación de CigüeñalesErick Velasquez CampañaAún no hay calificaciones

- Informe1 FundicionDocumento18 páginasInforme1 FundicionAngel rojas sotoAún no hay calificaciones

- OPTIMIZACION DE VIDA UTIL DE LAS BROCAS DE PERFORACIÓN - UNI 4FIGMMdocxDocumento42 páginasOPTIMIZACION DE VIDA UTIL DE LAS BROCAS DE PERFORACIÓN - UNI 4FIGMMdocxRENZO LEONARDO QUEREBALU GARCIAAún no hay calificaciones

- Informe N°3 - Moldeo y Colada - MC216-CDocumento20 páginasInforme N°3 - Moldeo y Colada - MC216-Cenrique Alcarraz100% (1)

- Informe N°3 - Moldeo y Colada - MC216-CDocumento20 páginasInforme N°3 - Moldeo y Colada - MC216-Cenrique AlcarrazAún no hay calificaciones

- Grupo 04Documento6 páginasGrupo 04Luis Velasquez VarasAún no hay calificaciones

- Diseño y Recuperación de Coronas de Molinos: Technical ReportDocumento12 páginasDiseño y Recuperación de Coronas de Molinos: Technical ReportPercy Garay MontañezAún no hay calificaciones

- 1er Informe de FundicionDocumento19 páginas1er Informe de FundicionFiorelaRosarioJimenezLopezAún no hay calificaciones

- Estado de Arte SoldaduraDocumento8 páginasEstado de Arte Soldadurajoskan correaAún no hay calificaciones

- MT 3312, Fundición 2Documento118 páginasMT 3312, Fundición 2Giuliano CapassoAún no hay calificaciones

- Plantilla Presentacion de InformesDocumento14 páginasPlantilla Presentacion de InformesRafael Cadavid OcampoAún no hay calificaciones

- Marco Teorico Indice de BondDocumento7 páginasMarco Teorico Indice de BondreneAún no hay calificaciones

- Operaciones Unitarias - LaboratorioDocumento21 páginasOperaciones Unitarias - LaboratorioAnonymous uNHhCrGfr7Aún no hay calificaciones

- Resistencia Al Desgaste en Depósitos de Soldadura Con Alto Contenido de CR Sobre Un Acero Astm A128Documento8 páginasResistencia Al Desgaste en Depósitos de Soldadura Con Alto Contenido de CR Sobre Un Acero Astm A128Andrés PerezAún no hay calificaciones

- Informessss ChoqqqqqqqqqqqqqqqqqqDocumento6 páginasInformessss Choqqqqqqqqqqqqqqqqqqmarieta zegarraAún no hay calificaciones

- Corrosion Por PicaduraDocumento13 páginasCorrosion Por PicadurajoseAún no hay calificaciones

- Aspectos Generales Sobre El Diseño y La Recuperación de Las Coronas de Molinos de Caña de AzúcarDocumento11 páginasAspectos Generales Sobre El Diseño y La Recuperación de Las Coronas de Molinos de Caña de AzúcarJorge MoyaAún no hay calificaciones

- Matsubara 2002Documento17 páginasMatsubara 2002Roxana Valentin EncarnacionAún no hay calificaciones

- ProyectiDocumento25 páginasProyectiJairo Toledo SxeAún no hay calificaciones

- Proyecto SimulacionDocumento6 páginasProyecto SimulacionluisaAún no hay calificaciones

- Informe MoliendaDocumento19 páginasInforme MoliendaLizeth Mamani Gutierrez100% (1)

- Resúmenes de Tesis de Ingeniería MetalúrgicaDocumento8 páginasResúmenes de Tesis de Ingeniería MetalúrgicarodolfoAún no hay calificaciones

- Cojinete de Molino de BolasDocumento10 páginasCojinete de Molino de BolasNadin ValentinaAún no hay calificaciones

- Modelo de Nikolov Chancadoras de Impactos (Español)Documento17 páginasModelo de Nikolov Chancadoras de Impactos (Español)Steven Luis Maiz CespedesAún no hay calificaciones

- Diseño y Puesta A Punto de Un Sistema de Conformacion Por Extrusion en Canal Angular para Obtencion de Materiales Metalicos Con Granos UltrafinoDocumento106 páginasDiseño y Puesta A Punto de Un Sistema de Conformacion Por Extrusion en Canal Angular para Obtencion de Materiales Metalicos Con Granos UltrafinoJOSE MIGUEL SANCHEZ DE LA HOZAún no hay calificaciones

- Analisis Comparativo Chuamceras de Eje de Maza Superior Molino Caña PDFDocumento8 páginasAnalisis Comparativo Chuamceras de Eje de Maza Superior Molino Caña PDFalex roAún no hay calificaciones

- Revision Al Estado Del ArteDocumento6 páginasRevision Al Estado Del ArteNicolas PelaezAún no hay calificaciones

- Zinc Aluminium Casting Machanical Screwdriver (Spanish)Documento5 páginasZinc Aluminium Casting Machanical Screwdriver (Spanish)Jorge Daniel Gallo SanabriaAún no hay calificaciones

- Perforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosDe EverandPerforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosCalificación: 5 de 5 estrellas5/5 (3)

- Maquinarias y equipos para la industria de alimentosDe EverandMaquinarias y equipos para la industria de alimentosAún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Usos y Aplicaciones de Metales (Actualizado Sept. 2010)Documento47 páginasUsos y Aplicaciones de Metales (Actualizado Sept. 2010)Mr29RicardoAún no hay calificaciones

- Aplicaciones y Usos Del SelenioDocumento2 páginasAplicaciones y Usos Del SelenioMr29RicardoAún no hay calificaciones

- Prefijos - Multiplos de 10Documento1 páginaPrefijos - Multiplos de 10Mr29RicardoAún no hay calificaciones

- Prensas HidraulicasDocumento29 páginasPrensas HidraulicasMr29RicardoAún no hay calificaciones

- Campos y Fuerzas Magnetic AsDocumento11 páginasCampos y Fuerzas Magnetic AsMr29RicardoAún no hay calificaciones

- Manual Del Operario NM2304B-X-XDocumento4 páginasManual Del Operario NM2304B-X-XGezzy Boys 28Aún no hay calificaciones

- Practica 02-Fluidos Newtonianos y No NewtonianosDocumento2 páginasPractica 02-Fluidos Newtonianos y No NewtonianosGabyJavierAún no hay calificaciones

- Tipos de FlujoDocumento18 páginasTipos de FlujoDiaztapia94Aún no hay calificaciones

- Dinamica de Un Cuerpo Rigido Practica 8Documento5 páginasDinamica de Un Cuerpo Rigido Practica 8Gilberto Avendaño CanoAún no hay calificaciones

- Centro de Masa, Choques, Movimiento Armonico SimpleDocumento7 páginasCentro de Masa, Choques, Movimiento Armonico SimpleJALSAún no hay calificaciones

- Ecuaciones DimensionalesDocumento3 páginasEcuaciones Dimensionalesgavila11170% (10)

- Hidrodinámica IDocumento23 páginasHidrodinámica IDAVID MUSICAún no hay calificaciones

- Transporte en Tuberias - En.esDocumento61 páginasTransporte en Tuberias - En.esESTEFANIA VELEZ GUZMANAún no hay calificaciones

- 1pdcb302u2014 IDocumento6 páginas1pdcb302u2014 IJimmy VilcaAún no hay calificaciones

- Ejercicios de EstáticaDocumento4 páginasEjercicios de EstáticaLuis David Girón EscobarAún no hay calificaciones

- Fuerza GravitacionalDocumento20 páginasFuerza GravitacionalDaniela Paz Muñoz MolinaAún no hay calificaciones

- Guia 13Documento5 páginasGuia 13Ayllin FabreAún no hay calificaciones

- Tesis Francisco AlejandroDocumento183 páginasTesis Francisco AlejandroAlejandro SolerAún no hay calificaciones

- RESALTO-HIDRAULICO - Chavez Suarez Segundo JoseDocumento9 páginasRESALTO-HIDRAULICO - Chavez Suarez Segundo JosejoseAún no hay calificaciones

- PD. Cinetica de Un Punto Material. - Segunda Ley Del MovimientoDocumento2 páginasPD. Cinetica de Un Punto Material. - Segunda Ley Del MovimientoChristian Chavez PereyraAún no hay calificaciones

- Sesión 14 TallerDocumento3 páginasSesión 14 TallerAXEL TUESTA BOCANEGRAAún no hay calificaciones

- Proyecto de HidráulicaDocumento18 páginasProyecto de Hidráulicaana sofia torres pabonAún no hay calificaciones

- Presión HidrostáticaDocumento1 páginaPresión Hidrostáticaangel hernandezAún no hay calificaciones

- Clase 9 - UtDocumento28 páginasClase 9 - UtLeonardo Afroleonardito QuispsalvadorAún no hay calificaciones

- Teorema de TorricelliDocumento12 páginasTeorema de TorricelliEnrique Ramirez HerreraAún no hay calificaciones

- 07.01.02. Cálculo de Captación Tipo Ladera Q 1.0lsDocumento7 páginas07.01.02. Cálculo de Captación Tipo Ladera Q 1.0lsInfra HuatasaniAún no hay calificaciones

- F2 - S4 - Seminario de Problemas - Hidrostatica - Hidrodinamica PDFDocumento27 páginasF2 - S4 - Seminario de Problemas - Hidrostatica - Hidrodinamica PDFRoberto Villanueva PerezAún no hay calificaciones

- Lección 3. SISTEMAS FLUIDOMECANICOSDocumento57 páginasLección 3. SISTEMAS FLUIDOMECANICOSLiseth EstefaniaAún no hay calificaciones

- Problemas de Fisica de ResnickDocumento77 páginasProblemas de Fisica de ResnickAlainUrbina0% (1)

- Cinematica Solido RigidoDocumento29 páginasCinematica Solido RigidoCésar ChiclayoAún no hay calificaciones

- La Filosofia de Alejandro de HumboldtDocumento14 páginasLa Filosofia de Alejandro de HumboldtBeltenebros Peña PobreAún no hay calificaciones

- Viento en EstructurasDocumento121 páginasViento en EstructurasjaviynatiAún no hay calificaciones