Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MANTENIMIENTO

Cargado por

anitayey0 calificaciones0% encontró este documento útil (0 votos)

90 vistas11 páginasEl documento habla sobre los diferentes tipos de mantenimiento, incluyendo el correctivo, que se lleva a cabo cuando ocurre una falla imprevista, y el preventivo, que implica inspecciones periódicas para prevenir fallas. Explica que el mantenimiento preventivo requiere pasos como inventariar equipos, crear tarjetas de datos e historiales, y establecer rutinas de mantenimiento basadas en la frecuencia de uso y manuales. El objetivo general del mantenimiento es garantizar el correcto funcionamiento de los equipos de producción y maximizar su

Descripción original:

Título original

MANTENIMIENTO.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento habla sobre los diferentes tipos de mantenimiento, incluyendo el correctivo, que se lleva a cabo cuando ocurre una falla imprevista, y el preventivo, que implica inspecciones periódicas para prevenir fallas. Explica que el mantenimiento preventivo requiere pasos como inventariar equipos, crear tarjetas de datos e historiales, y establecer rutinas de mantenimiento basadas en la frecuencia de uso y manuales. El objetivo general del mantenimiento es garantizar el correcto funcionamiento de los equipos de producción y maximizar su

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

90 vistas11 páginasMANTENIMIENTO

Cargado por

anitayeyEl documento habla sobre los diferentes tipos de mantenimiento, incluyendo el correctivo, que se lleva a cabo cuando ocurre una falla imprevista, y el preventivo, que implica inspecciones periódicas para prevenir fallas. Explica que el mantenimiento preventivo requiere pasos como inventariar equipos, crear tarjetas de datos e historiales, y establecer rutinas de mantenimiento basadas en la frecuencia de uso y manuales. El objetivo general del mantenimiento es garantizar el correcto funcionamiento de los equipos de producción y maximizar su

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 11

MANTENIMIENTO:

El mantenimiento est definido como el conjunto de actividades encaminadas a garantizar el

correcto funcionamiento de las mquinas e instalaciones que conforman un proceso de

produccin permitiendo que ste alcance su mximo rendimiento.

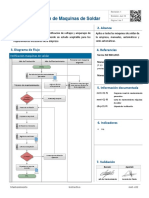

El objetivo general del mantenimiento es el de planear, programar y controlar todas las

actividades encaminadas a garantizar el correcto funcionamiento de los equipos utilizados en los

procesos de produccin.

CLASES

MANTENIMIENTO CORRECTIVO

Se define como el conjunto de actividades que se deben llevar a cabo cuando un equipo,

instrumento o estructura ha tenido una parada forzada o imprevista por causa de una falla o

avera.

Por ms de que se minimicen los riesgos, siempre existir la probabilidad de que se presente un

problema.

VENTAJAS:

No requiere de una organizacin tcnica muy especializada.

Planear Programar Ejecutar

Estado

Terico

Imprevistos

Gestin

Indicadores

Estado

real

--

No exige programacin previa detallada.

DESVENTAJAS:

Paradas y daos imprevisibles en la produccin.

Alto costo econmico.

Baja calidad de las reparaciones debido al afn por corregir la falla.

Riesgos del personal.

MANTENIMIENTO PREVENTIVO

Se define como la programacin de actividades de inspeccin de los equipos, tanto de

funcionamiento como de limpieza, que deben llevarse a cabo en forma peridica para prevenir

fallas y mantenerlos en ptimas condiciones de operacin.

La caracterstica principal de este tipo de mantenimiento es la de inspeccionar los equipos,

detectar las fallas en su fase inicial y corregirlas en el momento oportuno.

VENTAJAS:

Confiabilidad, los equipos operan en mejores condiciones de seguridad ya que se conoce

su estado y sus condiciones de funcionamiento.

Disminucin del tiempo muerto, tiempo de parada de mquinas y equipos.

Mayor duracin de los equipos e instalaciones.

Disminucin de existencia de repuestos y, por tanto sus costos, puesto que se ajustan los

repuestos de mayor y menor valor.

DESVENTAJAS:

Mayor duracin de los equipos e instalaciones.

Disminucin de existencia de repuestos y, por tanto sus costos, puesto que se ajustan los

repuestos de mayor y menor valor.

Pasos para implementar un programa de mantenimiento Preventivo

Cuando se elabora, ejecuta y controla un Plan de Mantenimiento (sea cual sea la filosofa),

las preguntas lgicas mnimas que se deberan lanzar son:

Sobre qu equipos se va a intervenir?

Qu se va a hacer?

Con qu gente / equipos de apoyo / herramientas / insumos / materiales? Cundo se va

a realizar?

Cul es el procedimiento de ejecucin? Cunto duran las tareas?

Qu formatos van a apoyar la recoleccin de informacin, de manera ordenada? Cmo

se va a medir la efectividad de resultados?

De manera general los pasos necesarios para implementar un programa de

Mantenimiento Preventivo (si no est implementado en la Empresa) son los siguientes:

Definicin y creacin de documentacin y formatos (TMD, hojas de vida, rdenes

de trabajo, etc.)

Inventario de equipos, inmuebles y vehculos que sern cobijados por el programa

de mantenimiento.

Codificacin de equipos.

Creacin de la Tarjeta Maestra de Datos TMD

Creacin de las hojas de vida de los equipos

Relacin de requerimientos e instructivos

Programacin de actividades (tablero de control) y balanceo

Elaboracin de las rutinas bsicas de Mantenimiento

Sistematizacin de la informacin

Inventario de equipos, inmuebles y vehculos

Se busca con esta tarea elaborar el listado de las mquinas y equipos que sern cobijados

en el Programa de mantenimiento, es decir responder la pregunta Sobre qu equipos se

va a intervenir? Con este inventario se conforma un archivo Maestro de Mquinas,

debidamente codificado.

Codificacin de los equipos

La codificacin de la maquinaria y equipo es un problema propio de cada Empresa, sin

embargo existen unas caractersticas generales de esta labor:

Deben permitir una identificacin rpida del equipo.

Deben ser cortos, sencillos y fciles de desglosar.

El costo de su implementacin debe ser razonable (pintura, adhesivos, placas

identificadoras de activo fijo, cdigos de barras, etc.).

La codificacin usada debe guardar relacin con otros sistemas de codificacin,

particularmente con los cdigos contables.

Una forma de realizar la codificacin de maquinaria y equipos, es dividiendo una Planta

empresa en Sistema, sub-sistemas, equipo y componentes elementos.

Sistemas. Son procesos en operacin zonas completamente definidas en la

Planta (Ej. Molienda caa, refinacin, transporte, etc.).

Subsistemas. Son conjuntos de equipos que materializan un proceso dentro de un

sistema (Ej. Torres de destilacin, torres de enfriamiento, hornos, generacin de

vapor, etc.).

Equipo. Recurso fsico que hace parte de un subsistema, tales como unidad

compresora, sistema de bombeo, banda transportadora, etc.

Componente. Son partes de una mquina equipo, que a su vez estn formadas

por elementos, pero que individualmente no pueden ser consideradas como un

equipo. Ejemplo, motores elctricos, motores hidrulicos, reductores de velocidad,

actuadores (cilindros hidrulicos y neumticos), vlvulas, etc.

Se propone

Para sistema : (2) caracteres alfabticos y (3) numricos

Para subsistema:

Para equipo : 1er dgito. Indica clase de mquina

2 dgito. Indica el tipo dentro de la clase.

3, 4 y 5 dgito. Indican el consecutivo.

Para componente: (1) carcter alfabtico y (3) numricos.

Creacin de la Tarjeta Maestra de Datos TMD, para cada equipo.

Formato (en copia dura o electrnica) donde se consignan las caractersticas o

especificaciones principales de una mquina, tales como informacin general, informacin

comercial de vendedor y representante, condiciones operativas del equipo,

especificaciones tcnicas de los componentes principales.

No hay un formato estandarizado para las TMD, sin embargo, su diseo debe contener la

informacin suficiente para conocer y acceder de manera rpida y sencilla a la

informacin principal de la misma. Un modelo de Tarjeta Maestra de datos puede constar

de:

Informacin general de la empresa. Identificacin ISO 9000 del formato (cdigo, fecha

modificacin).

Caractersticas generales del equipo. Se menciona la informacin bsica de la maquina

como cdigo de activo fijo, nombre, marca, modelo, serie, ao de fabricacin, ao de

instalacin, cdigo nmero de catlogo, etc. Fotografa (opcional).

Informacin comercial. Hacen referencia a la informacin necesaria para ubicar el

proveedor y al representante comercial, en el pas en la ciudad (pas y ciudad de origen,

razn social empresa, direccin, telfono, e-mail, pgina web, n de pedido).

Este tipo de informacin tiene como propsito el tener el contacto vigente para solicitud

de garantas, de catlogos, de repuestos, de servicio tcnico, consultas operativas, etc.

Caractersticas operativas. Corresponden a informacin sobre las especificaciones y

condiciones de trabajo del equipo. Dentro de las especificaciones se tiene peso y

dimensiones principales. Las condiciones de trabajo determinan la capacidad productiva

del equipo, la criticidad del equipo en el proceso productivo, los turnos de trabajo, los

servicios que requiere para poder operar (electricidad, vapor, aire comprimido, etc.)

Caractersticas componentes principales. Dado que muchas mquinas poseen

componentes genricos (reductores, bombas, ventiladores, etc.), la TMD debe poseer una

relacin concisa de dichos componentes y de sus especificaciones principales, para

propsitos de intercambiabilidad (en casos de varadas) y de solicitud de reposiciones.

Creacin de las Hojas de Vida de equipos

Visin completa. La Hoja de Vida es la carpeta que contiene toda la informacin del

equipo, referente a Tarjeta maestra de datos, Relacin de requerimientos, Instructivos de

mantenimiento, cronogramas de actividades, Rutinas bsicas de mantenimiento RBM,

catlogos de partes y de servicio, planos y por ltimo el Historial de mantenimiento.

Visin simple. En muchas micro y pequeas empresas la cultura de manejo de la

informacin es muy pobre y la Hoja de Vida se limita a un Historial de Mantenimiento.

El Historial de Mantenimiento es un formato, smil de la Historia clnica de un paciente. All

se consignan en orden cronolgico las reparaciones y modificaciones importantes hechas

a la mquina. El Historial de Mantenimiento puede estar en copia dura o archivo

electrnico. La tabla 7 ilustra una posible estructura.

Relacin de requerimientos e Instructivos.

Fruto del estudio y conocimiento de los equipos debe elaborarse un listado de actividades

de mantenimiento requeridas por cada equipo, asociadas a una frecuencia (tiempo, horas

de servicio, km recorridos, unidades de produccin, etc.). Este listado tambin suele

llamarse Maestro de Actividades. Este numeral debe responder la pregunta Qu se va a

hacer?

Las fuentes principales de informacin para esta definicin son:

- Manuales de servicio - Catlogos de partes

- La web - Conocimiento y experticia del personal

- Informacin disponible en asociaciones gremiales (por Ej. Asocaa, Fedemetal, ACIEM)

- Consultas con Colegas que laboren en otras empresas del mismo gremio.

Una forma usual de subdividir las tareas de Mantenimiento es a travs de los siguientes

grupos genricos:

Lubricacin , Electricidad, Mecnica Instrumentacin, Lo que arroja el nombre genrico

de Requerimientos LEMI LEM. De manera anloga es usual escuchar el nombre de

mantenimiento Preventivo Mantenimiento LEMI.

Una forma alternativa de definir la rigurosidad y profundidad de las tareas de

mantenimiento se define en una metodologa ms elaborada, pero muy efectiva basada

en tres pasos:

- Definir la criticidad del equipo en el proceso productivo

- Definir el modelo de Mantenimiento a aplicar

- Validar condiciones adicionales

Es necesario aclarar que el trmino Modelo de Mantenimiento no debe entenderse como

los Sistemas de Mantenimiento El Modelo de mantenimiento est asociado como se dijo

lneas arriba con la rigurosidad y profundidad

Modelo correctivo. Aplicable a equipos de muy bajo nivel de criticidad (prescindibles),

cuyas averas no implican problemas econmicos tcnicos, por lo tanto no es rentable

dedicar recursos a su mantenimiento. Los equipos que queden cobijados por este modelo

pueden sufrir fallas funcionales y no interferirn con la produccin. Incluye tareas de

inspeccin, lubricacin y reparacin si ocurre la avera.

Modelo condicional. Aplicable a equipos de poco uso o equipos importantes en el proceso

productivo, pero que su probabilidad de falla es muy baja. Incluye las tareas Inspeccin,

lubricacin y reparacin, pero adicionalmente se le programan una serie de pruebas y

ensayos al equipo que determinarn que se considere o no un Correctivo programado.

Modelo sistemtico. Aplicable a equipos de disponibilidad media y de baja importancia en

el proceso productivo, por lo tanto si se averan pueden causar algunos trastornos. Este

modelo se basa en definir unas tareas que se ejecutarn a una frecuencia fija (as est en

buen estado) Es importante aclarar que un equipo puede requerir aplicar modelo

condicional a algunos de sus subsistemas, mientras que en otros requerir algunos de los

otros modelos relacionados.

Modelo de alta disponibilidad. Aplicable a equipos cuya disponibilidad debe estar por

encima del 90%, o dicho en otros trminos la criticidad del equipo en el proceso

productivo es muy grande. Regularmente se aplica en equipos para los cuales se programa

una parada anual puesta a cero u overhaul, y durante el ao se realizan inspecciones,

lubricaciones, ajustes y reparaciones provisionales que no impliquen parada del equipo.

Instructivos de Mantenimiento.

Tambin llamados Estndares Protocolos, son documentos en los que se consigna la

informacin necesaria para la ejecucin fsica de cada requerimiento de Mantenimiento,

es decir, nombre y cdigo de la mquina, nombre y cdigo del instructivo, medidas de

seguridad, material necesario, herramientas necesarias, procedimiento de ejecucin, y

tiempo estimado de ejecucin.

Bsicamente los instructivos de Mantenimiento responden a la pregunta: Con qu gente

/ equipos de apoyo / herramientas / insumos / materiales? Cunto duran las tareas?

Los instructivos de mantenimiento cumplen varias funciones:

Plasmar por escrito, parte de la experticia que adquieren los ejecutantes y evitar

que hayan empleados indispensables.

Documentar los procedimientos y servir de respaldo para los crculos de calidad.

Retroalimentar las inquietudes, tiempos, observaciones, etc.

Programacin (Tablero de Control)

Cronogramas de Mantenimiento

los cuales indican a los planeadores y ejecutantes del mantenimiento el momento preciso

en que se deben llevar a cabo las labores de Mantenimiento.

Los cronogramas se pueden elaborar en medio fsico (cartelera) digital.

Luego de definir el Tablero de Control es necesario hacer un Balanceo para evitar

sobrecargadas de trabajo en algunas semanas, y en otras no.

Los Cronogramas de Mantenimiento o Tableros de control, puede estar diseados

dependiendo del tipo de industria que se est laborando:

Por tiempo transcurrido.

Por horas reales de servicio trabajadas distancias recorridas.

Por unidades producidas u otras variables

Tableros de control por tiempo transcurrido.

Se aplica en empresas que trabajan por turnos (regularmente de ocho horas) y el

ritmo de produccin es constante.

Basado en este panorama se definen unas frecuencias de ejecucin que pueden

ser diarias, semanales, quincenales, trimestrales, anuales. Correspondientemente

con las frecuencias anteriores aparecen tableros de control diarios y anuales.

Tableros de control por horas reales de servicio trabajadas distancias recorridas.

Este tipo de tableros de control aplica mucho en el campo automotriz, para equipo

minero, equipo fuera de carretera, industria de la construccin, entre otros

Cunto tiempo el equipo estuvo en operacin (la distancia recorrida es muy corta)?

Cunta distancia recorri el equipo (sin importar mucho la carga movilizada)?

En ambos casos se hace necesario dotar los equipos de medidores de tiempo

(hormetros como se les llama normalmente en la industria) de cuentakilmetros

(Odmetros).

Con este tipo de tableros de control se puede llegar a optimizar mejor los recursos de

mantenimiento (empleados, insumos, repuestos)

( el lucro cesante de produccin)

Tableros de control por unidades producidas

Entre otros, se aplican en industrias como la metalmecnica y la petroqumica, donde

es posible establecer contadores de produccin, bien sea discreta continua. Al igual

que con los tableros de control por horas reales de servicio laboradas, se puede llegar

a optimizar mejor los recursos de mantenimiento empleados (y el lucro cesante de

produccin.

Formatos y documentacin bsica para la administracin del mantenimiento

Este numeral pretende responde las preguntas:

Qu deseo controlar?

Qu informacin debo recolectar?

Cmo se debe recolectar la informacin?

Como medir la efectividad de informacin?

Maestro de mquinas, con su respectiva codificacin

Tarjetas Maestra de Datos TMD y su correspondiente listado

Formatos de Hojas de Vida de equipos

Listado de tareas de Mantenimiento rutinario ejecutadas

Listado de requerimientos tareas LEMIMTC

Listados de partes de recambio y de desgaste

Listado de Instructivos Estndares de Mantenimiento

Tableros de control cronogramas de actividades

Listado de Rutinas Bsicas de mantenimiento RBM

Formato de orden de trabajo

Listados de rdenes de trabajo pendientes de ejecutar, en ejecucin, canceladas

Indicadores de mantenimiento

Control de costos

También podría gustarte

- Mantenimiento PreventivoDocumento51 páginasMantenimiento PreventivoJose Enrique Bejarano M.Aún no hay calificaciones

- Diseño de Un Plan de MantenimientoDocumento3 páginasDiseño de Un Plan de MantenimientoasusAún no hay calificaciones

- Sistema de Codificación de Equipos e InstalacionesDocumento13 páginasSistema de Codificación de Equipos e InstalacionesLeonardo Jose Gonzalez DamasAún no hay calificaciones

- Método para La Implantación de Un Plan de Mantenimiento Preventivo Aplicado en La Industria JDocumento30 páginasMétodo para La Implantación de Un Plan de Mantenimiento Preventivo Aplicado en La Industria JJohanna BarriosAún no hay calificaciones

- KPI de Mantenimiento - 1770798926Documento43 páginasKPI de Mantenimiento - 1770798926YendAún no hay calificaciones

- Diseño de Un Sistema de Gestión de Mantenimiento para La Empresa Laboratorio Óptico Topex SDocumento4 páginasDiseño de Un Sistema de Gestión de Mantenimiento para La Empresa Laboratorio Óptico Topex SrobertoAún no hay calificaciones

- Condificacion de MantenimientoDocumento2 páginasCondificacion de Mantenimientoanon_508712177Aún no hay calificaciones

- Ejemplo de Plan Maestro de MantenimientoDocumento53 páginasEjemplo de Plan Maestro de MantenimientoGuillermo Montorelo100% (2)

- Mantenimiento Preventivo 01Documento71 páginasMantenimiento Preventivo 01JuanAún no hay calificaciones

- Mantenimiento IndustrialDocumento1 páginaMantenimiento IndustrialFelipe VazquezAún no hay calificaciones

- Mnt-I-02 Rev1 Verificación Maquinas de SoldarDocumento7 páginasMnt-I-02 Rev1 Verificación Maquinas de SoldarAnonymous BADkg9Aún no hay calificaciones

- Capítulo 4 y 5 PDFDocumento47 páginasCapítulo 4 y 5 PDFSantiago Sánchez MaldonadoAún no hay calificaciones

- Ficha de Proceso ReparacionesDocumento3 páginasFicha de Proceso ReparacionesMaria NunezAún no hay calificaciones

- 10 Planificación Operativa Del MantenimientoDocumento9 páginas10 Planificación Operativa Del Mantenimientojosue alvarez vargasAún no hay calificaciones

- Kevin Maita Parada PlantaDocumento18 páginasKevin Maita Parada PlantaGarcia Victoria AudelisAún no hay calificaciones

- Sesión 12 - Indicadores de Costos de MantenimientoDocumento30 páginasSesión 12 - Indicadores de Costos de MantenimientoAnderson Brandom Diaz VillegasAún no hay calificaciones

- Amef ExplicadoDocumento23 páginasAmef ExplicadoOctavio Morales DH50% (2)

- Plan Maestro en Mp9Documento15 páginasPlan Maestro en Mp9elserto0% (1)

- Mantenimiento Autónomo de Una MarmitaDocumento4 páginasMantenimiento Autónomo de Una MarmitaReikxxxAún no hay calificaciones

- Plan de Mantenimiento GestionfresadoraDocumento23 páginasPlan de Mantenimiento GestionfresadoraFredy CastroAún no hay calificaciones

- Manual Práctico de Implementación 5SDocumento13 páginasManual Práctico de Implementación 5SChristian UribeAún no hay calificaciones

- Plan de Mantenimiento JRCA 4AMDocumento8 páginasPlan de Mantenimiento JRCA 4AMJosé Raúl Calderón AguilarAún no hay calificaciones

- Bombas de Vacio NASHDocumento40 páginasBombas de Vacio NASHSebastian EscobarAún no hay calificaciones

- Plan Maestro de MantenimientoDocumento20 páginasPlan Maestro de MantenimientoDaniel Saavedra100% (1)

- Procedimiento de Criterios para Elaboración de Productos y Prestación de ServiciosDocumento7 páginasProcedimiento de Criterios para Elaboración de Productos y Prestación de ServiciosLaura Bustamante OspinaAún no hay calificaciones

- Claculo de OEEDocumento16 páginasClaculo de OEEhector delgadoAún no hay calificaciones

- Diagrma de IshikawaDocumento4 páginasDiagrma de Ishikawajose narvaez100% (1)

- 12-Tipos de Mantenimiento Correctivo y DetectivoDocumento15 páginas12-Tipos de Mantenimiento Correctivo y DetectivoSebastian Jofre ValenzuelaAún no hay calificaciones

- Normalizacion MTTRDocumento17 páginasNormalizacion MTTRErnie Gomez ColquichaguaAún no hay calificaciones

- Lectura III Paradas de Planta Daniel OrtizDocumento35 páginasLectura III Paradas de Planta Daniel OrtizJhon NarvaezAún no hay calificaciones

- Conductores de BagazoDocumento9 páginasConductores de BagazoAna Karina Nutrera YepezAún no hay calificaciones

- Desventajas Del OeeDocumento8 páginasDesventajas Del OeeVANESSA VALLES GOMEZAún no hay calificaciones

- Manual Operativo Compresor de AireDocumento59 páginasManual Operativo Compresor de AireJuanManuelOsuna100% (1)

- Módulo II Previsión y Planificación Del Mantenimiento PlanificarDocumento32 páginasMódulo II Previsión y Planificación Del Mantenimiento PlanificarJULIOAún no hay calificaciones

- Kpi TAG GUY ENERO 2023Documento46 páginasKpi TAG GUY ENERO 2023Agustin Capli BurgosAún no hay calificaciones

- Formato Reporte de FallasDocumento1 páginaFormato Reporte de FallasjohannAún no hay calificaciones

- Programa de Mantenimiento PredictivoDocumento17 páginasPrograma de Mantenimiento PredictivoJesus Nieva CornejoAún no hay calificaciones

- Mantenimiento Unidad 4 "Planeación Del Mantenimiento"Documento71 páginasMantenimiento Unidad 4 "Planeación Del Mantenimiento"Luis GNuncio100% (1)

- Paper RosendoDocumento19 páginasPaper RosendoosbertodiazAún no hay calificaciones

- Filosofías y Herramientas de Mantenimiento en Nuestro Caso PracticoDocumento3 páginasFilosofías y Herramientas de Mantenimiento en Nuestro Caso PracticoSergioHernandezAún no hay calificaciones

- 1756 pm014 - Es PDocumento52 páginas1756 pm014 - Es PSaga_10Aún no hay calificaciones

- Unidad 3 Mantenimiento PreventivoDocumento45 páginasUnidad 3 Mantenimiento PreventivoNicholas SmithAún no hay calificaciones

- Optimización Del Mantenimiento Preventivo PMODocumento2 páginasOptimización Del Mantenimiento Preventivo PMOCecilia AquinoAún no hay calificaciones

- Conoces El Coste de La Hora de Parada de Producción en Tu EmpresaDocumento8 páginasConoces El Coste de La Hora de Parada de Producción en Tu EmpresaKevin PerezAún no hay calificaciones

- ASME - Gestión y Optimización de Inventarios en Mantenimiento - Contreras - 2014Documento3 páginasASME - Gestión y Optimización de Inventarios en Mantenimiento - Contreras - 2014bitam_27Aún no hay calificaciones

- AMEFDocumento15 páginasAMEFRobert Hernando Rojas Torres100% (4)

- Manual Performa 255,263,268 - Logix 740,760 - ESPAÑOLDocumento65 páginasManual Performa 255,263,268 - Logix 740,760 - ESPAÑOLChompi RSV40% (5)

- Auditoria de MantenimientoDocumento14 páginasAuditoria de MantenimientoDenisse SuárezAún no hay calificaciones

- Terminologia de MantenimientoDocumento7 páginasTerminologia de MantenimientoAntonellaAún no hay calificaciones

- Gestion de RepuestosDocumento2 páginasGestion de RepuestosCarlos Villanueva SanabriaAún no hay calificaciones

- Qué Es La Gestión de RepuestosDocumento5 páginasQué Es La Gestión de RepuestosHumberto Lucas Ticona GandarillasAún no hay calificaciones

- Flujograma de Mantenimiento ProgramadoDocumento3 páginasFlujograma de Mantenimiento ProgramadoJosé SsjAún no hay calificaciones

- Trabajo Electronica SenaDocumento74 páginasTrabajo Electronica SenaWendy Yolany BARRETO GARCIAAún no hay calificaciones

- Ficha Tecnica de EquiposDocumento8 páginasFicha Tecnica de EquiposCENELIA PATRICIA CARDONA VEGAAún no hay calificaciones

- UD 2 Documentación de Mantenimiento - ProtectedDocumento8 páginasUD 2 Documentación de Mantenimiento - Protectedjuankas20Aún no hay calificaciones

- Sesión #3Documento36 páginasSesión #3robert anthony espiritu alfaroAún no hay calificaciones

- Mantenimiento PreventivoDocumento25 páginasMantenimiento PreventivoAlejandro RodriguezAún no hay calificaciones

- Charla Planeamiento CeteminDocumento21 páginasCharla Planeamiento CetemindoctorgsgsgsAún no hay calificaciones

- Administracion de Mantenimiento de PlantaDocumento12 páginasAdministracion de Mantenimiento de Plantaj.abraham0623Aún no hay calificaciones

- Alfonso Acosta GerardoDocumento8 páginasAlfonso Acosta GerardoLINDA CANTILLOAún no hay calificaciones

- Analisis TransaccionalDocumento3 páginasAnalisis TransaccionalElser LlanosAún no hay calificaciones

- I. Diagrama de ParetoDocumento3 páginasI. Diagrama de ParetoJamirAún no hay calificaciones

- Ergonomía Automotriz 04 ING IIS PIT-EDocumento11 páginasErgonomía Automotriz 04 ING IIS PIT-EJose De La Flor TitoAún no hay calificaciones

- Prevision Mexico 2015Documento143 páginasPrevision Mexico 2015furufuAún no hay calificaciones

- Manuel Cordero Tarea S4Documento9 páginasManuel Cordero Tarea S4Manuel Cordero HernandezAún no hay calificaciones

- V de Gowin 3practicaDocumento1 páginaV de Gowin 3practicaMaria Jose Olivero CarrascalAún no hay calificaciones

- El Paraguas de WittgensteinDocumento3 páginasEl Paraguas de WittgensteinEl-Egan Lamors100% (1)

- Monografía Test de ReyDocumento17 páginasMonografía Test de ReyDENNYS ANDRE CACERES NUÑEZ100% (1)

- Heredia - Adrian - Riesgos de Seguridad - 5tosoftware - AplicacionesAutonoDocumento5 páginasHeredia - Adrian - Riesgos de Seguridad - 5tosoftware - AplicacionesAutonoJonathan QuezadaAún no hay calificaciones

- Lomas Del CentinelaDocumento28 páginasLomas Del CentinelaCitlalli IxchelAún no hay calificaciones

- Autoestudio Del Programa de Ingenieria Civil 2017Documento568 páginasAutoestudio Del Programa de Ingenieria Civil 2017Juan MoralesAún no hay calificaciones

- Zona E2Documento62 páginasZona E2Bayron AraujoAún no hay calificaciones

- Encuentro de Empresarias Campaña 8Documento243 páginasEncuentro de Empresarias Campaña 8kittyAún no hay calificaciones

- Elaboracion de PanetónDocumento17 páginasElaboracion de PanetónIvan SantiagoAún no hay calificaciones

- Radiografia ExtrabucalDocumento31 páginasRadiografia Extrabucalemmanuel.magdalenoAún no hay calificaciones

- Proyecto y Mapa de Stakeholders y Teorias de Opinion Publica MAPyG G2 - 2023. Grupo 4 OPIDocumento10 páginasProyecto y Mapa de Stakeholders y Teorias de Opinion Publica MAPyG G2 - 2023. Grupo 4 OPIalejandro.riosAún no hay calificaciones

- Reconocmiento GeneticaDocumento7 páginasReconocmiento GeneticaAndresOspinaAún no hay calificaciones

- Examen Final CapacitacionDocumento2 páginasExamen Final CapacitacionFelipe Lesmes CorreaAún no hay calificaciones

- Guía 6Documento9 páginasGuía 6Brigette AvilaAún no hay calificaciones

- Practica ProtozoariosDocumento6 páginasPractica ProtozoariosFausto FloresAún no hay calificaciones

- Práctico5.Derivacion NumericaDocumento3 páginasPráctico5.Derivacion NumericaMaria Teresa GarzonAún no hay calificaciones

- CyMat Clase 7Documento3 páginasCyMat Clase 7IrinaAún no hay calificaciones

- 1.2 Cerebro Del Niño PDFDocumento15 páginas1.2 Cerebro Del Niño PDFKatrina BowenAún no hay calificaciones

- Tarea 3 Sistema de Ecuaciones Lineales, Rectas y PlanosDocumento16 páginasTarea 3 Sistema de Ecuaciones Lineales, Rectas y Planosvaleria50% (8)

- Crítica Literaria y GéneroDocumento164 páginasCrítica Literaria y GéneroAnaLauraAún no hay calificaciones

- Caracteristicas de Aerogeneradores en Loja y GalapagosDocumento101 páginasCaracteristicas de Aerogeneradores en Loja y GalapagosJusto ImbaquingoAún no hay calificaciones

- ValknutDocumento2 páginasValknutMarcelo NóbregaAún no hay calificaciones

- Metodologia de La Investigacion - Roberto Hernandez SampieriDocumento269 páginasMetodologia de La Investigacion - Roberto Hernandez SampieriBiblioDigitalDerecho100% (3)

- Anamnesis Cognitiva-ConductualDocumento8 páginasAnamnesis Cognitiva-ConductualDIANA LORELEI CUSTODIO ATENCIOAún no hay calificaciones

- Curso ManoloDocumento1 páginaCurso ManoloJosé Fernando Villatoro LópezAún no hay calificaciones