Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Desarrollo de Harnero Vibratorio

Cargado por

JohnGS19Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Desarrollo de Harnero Vibratorio

Cargado por

JohnGS19Copyright:

Formatos disponibles

REVISTA FACULTAD DE INGENIERA, U.T.A. (CHILE), VOL. 11 N2, 2003, pp.

35-40

DESARROLLO DE HARNERO VIBRATORIO

Ernesto Ponce L.

1

Ren Corts F.

1

Claudio Valds R.

1

Recibido el 30 de julio de 2003, aceptada el 30 de diciembre de 2003

RESUMEN

Se presenta el desarrollo del clculo de un harnero vibratorio terciario de pendiente variable, para ser construido en la

Maestranza de Chuquicamata. La relevancia de realizar este proyecto radica en la necesidad de satisfacer los nuevos

requerimientos de produccin y acortar los tiempos de mantenimiento empleando nuevos conceptos de diseo (como

variacin de algunos parmetros de operacin en terreno) y componentes de materiales avanzados de intercambio

rpido. Como elemento de verificacin del diseo, se construy un prototipo de dimensiones mas reducidas, empleando

clculos para un equipo real, sin utilizar reglas de reduccin de escala, por no disponer de esa informacin para equipos

de minera . El bajo costo respecto a los equivalentes ofertados en el extranjero y la demostracin de las bondades de su

funcionamiento, indican que es rentable la fabricacin de estas maquinarias en el pas.

Palabras Claves: Harnero vibratorio , tamiz pendiente variable

ABSTRACT

This paper shows the development of a calculation of a vibrating screen with variable slope, to be built in

Chuquicamata. This project is relevant because it helps satisfy the new production demand and reduces maintenance

time. It employs new design concepts and uses advanced materials of fast interchange. As comparison method, a

reduced model was built and tested. The calculations were based on a machine of reduced dimensions because it was

not possible to use those scale rules for mining equipment. The low manufacturing cost of the designed screen compared

with the product supplied abroad, as well as the model good performance, indicates that the manufacture of these

machines in Chile is profitable.

Keywords: Vibrating screen, variable slot screen

1

Universidad de Tarapac - CODELCO, Departamento de Ingeniera Mecnica, Casilla 6 D, Arica Chile, Fono 58-205293 FAX 58-205281,

eponce@uta.cl

INTRODUCCIN

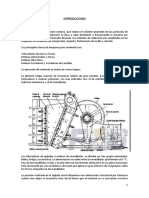

Al ao 2000 los harneros terciarios de la Planta de

Chancado Terciario de Chuquicamata, eran marca

Tyler, modelo Ty-Rock [1] mas conocidos como F-600,

pueden definirse como una mquina vibradora de 4

cojinetes con un eje excntrico doble, que produce un

movimiento de carrera en crculo. El cuerpo del

vibrador y el eje que soporta los brazos laterales estn

aislados de la estructura base por amortiguadores de

goma. Cuenta con dos mallas de alambrn para cribado,

de abertura 19x123 mm la primera y 13,5x 99 mm la

segunda. Las principales fallas eran de soltura de

correas de transmisin, fallas elctricas, roturas de brazo

soporte de amortiguadores; desgaste de mallas,

rodamientos y amortiguadores, entre otros. Las mallas

deban voltearse cada semana y ser cambiadas cada 15

das, este solo tem obligaba a planificar detenciones

semanales de la seccin, lo que exiga buscar soluciones

mas duraderas. Anualmente el tiempo de detencin

promedio era de 6737 horas, por lo que las prdidas de

disponibilidad eran del 6% de la Planta de Chancado.

Como reflejo de estas fallas, la detencin de un harnero

repercuta en su gemelo y el chancador terciario

asociado, porque cuando se detiene uno, todo el flujo se

traspasa al otro [2]. La capacidad se vea colapsada,

adems de pasar un alto porcentaje de material fino al

triturador de cono, con el consiguiente desgaste de su

coraza y aumentando la probabilidad de atascamiento.

Resumiendo los efectos, se tena que anualmente

dejaban de procesarse 296 428 toneladas de mineral, al

ao 2000 eran prdidas de US $303165 mas US $

593272 por gastos de mantenimiento, no se incluyen los

indirectos como fallas en los chancadores. Dado que

deban reemplazarse 20 equipos, ubicados en lugares

con espacios muy restringidos y en altura, se decidi la

Ren Corts F., Claudio Valds R., Ernesto Ponce L.

Revista Facultad de Ingeniera, Chile, Vol. 11 N2, 2003

36

sustitucin por 10 nuevos, con dimensiones apropiadas .

Existiendo muchos modelos y fabricantes, adems de

muchos parmetros. Deba seleccionarse un tipo de

diseo avanzado, de probada eficacia, no para copiarlo,

sino para comparar sus ventajas respecto a los modelos

mas convencionales y considerar las nuevas ideas, ver

Fig.1. Tambin deba tenerse en cuenta la composicin

qumica del mineral (por su potencial agresividad con

los materiales empleados); la granulometra, la gravedad

especfica , la densidad, su contenido de humedad (para

decidir si se trata de harneado seco, hmedo o mojado);

las caractersticas abrasivas, corrosivas, ngulo de

friccin, ngulo de deslizamiento y forma de la partcula

entre otros [3], [4]. Otras consideraciones deban incluir

los prejuicios y las inclinaciones de los operarios, esto

debe recibir una cuidadosa atencin, as como los

espacios para mantencin y cambio de componentes.

Deba pensarse en la standarizacin de repuestos; en la

direccin de rotacin de los vibradores excntricos; el

ngulo de inclinacin de los tamices, la seleccin del

golpe adecuado (golpe = amplitud x2);la velocidad de

rotacin del sistema vibratorio; abertura de las mallas;

profundidad del lecho y flujo del material [1], [5].

Como filosofa de diseo se pens en hacer una unidad

donde se pudiera variar la fuerza de excitacin, la

suspensin y el ngulo, todo dentro de un rango

razonable. De esta manera sera mas fcil adaptar el

equipo a las condiciones de trabajo requeridas y

controlar problemas no considerados. En la parte

relacionada con la resistencia de los materiales deba

analizarse en todas las piezas el efecto de fatiga y

concentracin de tensiones [6], [7], [8].

Fig.1.- Comparacin entre harnero clsico y uno de

pendiente variable

DESARROLLO

Se realizaron los clculos de un harnero de pendiente

variable [9], capaz de satisfacer los requerimientos de

alimentacin de un chancador terciario. Luego estos

clculos tericos seran verificados con los resultados de

un modelo a escala reducida .Como se careca de la

informacin de leyes de escala para equipos de minera,

el clculo del modelo se realiz como si se fuese a

comportar en condiciones reales de trabajo. Se decidi

utilizar dos bandejas de tamizado (decks) a semejanza

de los antiguos F-600. Pero, a diferencia de estos

ltimos, ellas tienen una pendiente alta en la entrada,

que se reduce luego en el centro y disminuye an ms

en la salida, ver Fig.4. No hay una variacin continua,

por las dificultades constructivas que eso traera. El

primer anlisis debe realizarse sobre los tamaos de las

partculas y su geometra: los efectos son diferentes si

son redondeadas o si tienen aristas. El ngulo de

friccin interna proporciona la tangente trigonomtrica,

que es el coeficiente de rozamiento del material. El

ngulo de reposo se produce cuando se le deposita sobre

una superficie horizontal, aqu la compactacin de las

partculas interiores genera un cambio en la friccin,

con lo cual este ngulo es menor que el de friccin

interna. Otro clculo importante es el rea del tamiz,

una buena proporcin es que el largo sea el doble que el

ancho, aunque tambin se recomiendan otras

relaciones[3], [4], [5]. Una vez determinado el flujo del

harnero en toneladas cortas / hora, Allis Chalmers [3]

recomienda la siguiente formulacin:

rea en pies2= Flujo/(C* M* K* Q1*Q2*Q3*Q4*Q5)

Donde:

C = factor relacionado con la abertura del tamiz (en

pulgadas)

M = factor relacionado con el % de material mayor

que la abertura del tamiz

K = factor relacionado al % de material que tiene la

mitad de la abertura del primer tamiz

Q1 = Factor de la densidad volumtrica

Q2 = Factor del tipo de abertura

Q3 = Factor de forma de la partcula

Q4 = Factor de tamao de la abertura

Q5 = Factor de humedad superficial

Otros fabricantes, por ejemplo la Asociacin de

Fabricantes de Harneros Vibratorios, VSMA, emplean

formulaciones parecidas, incluyendo las tablas o

grficas para seleccionar los factores. La profundidad

del lecho es importante y se determina como :

ELD = espesor del lecho del material en la descarga =

O*D/(5V*W)

Donde:

O = material con sobretamao en toneladas

cortas/hora

D = densidad en toneladascortas/pie3

Desarrollo de harnero vibratorio

Revista Facultad de Ingeniera, Chile, Vol. 11 N2, 2003

37

V = velocidad del material sobre el harnero en

pies/minuto

W = ancho de la superficie de cribado en pies

Debe cumplirse que el espesor del lecho sea menor que

cuatro veces la abertura del tamiz [3], [4], [5].

La eficiencia de remocin de material bajo tamao debe

ser probada. Si se considera que el sobretamao es el

producto, el harnero debera ser capaz de sacar todo el

material de tamao menor a la abertura, pero ningn

equipo es comercialmente capaz de hacer esto. La

eficiencia de material removido de bajo tamao en %,

sera 100 menos el % de bajo tamao contenido en el

que sale junto al de sobre tamao. La eficiencia en

sobre tamao es % de sobre tamao en la alimentacin

por 100 /(%que pasa a la descarga del deck). Tambin

existen otras formulaciones para determinar eficiencias.

Para harneado seco la seleccin del vibrador debe ser de

dos o cuatro rodamientos (golpe positivo), ambos tienen

un buen comportamiento pero la unidad de cuatro

arranca y se detiene mas suave, ver Fig.2. Se denomina

golpe a dos veces la amplitud de oscilacin. La

direccin de los vibradores puede ser a favor o contra

flujo del material. Los proveedores recomiendan un

ngulo de variacin de la inclinacin de dos grados de

la vibracin respecto del tamiz. Tambin los fabricantes

proporcionan tablas donde recomiendan la longitud del

golpe en pulgadas en funcin del rango de pendiente del

deck; la velocidad nominal en rpm del vibrador y el

rango de abertura del tamiz, en malla o pulgadas.

SISTEMA VIBRADOR

Fig. 2.- Vibrador de masas excntricas

Es el corazn del equipo y genera la fuerza de

excitacin que da el movimiento oscilatorio. En este

trabajo se han elegido las masas de giro contrapuesto,

para generar un movimiento lineal paralelo a la criba (o

aproximadamente). Esto facilita la clasificacin para

este tipo de material que tiene una pendiente variable en

el deck. Se hace notar que en los modelos horizontales

se prefiere el movimiento lineal y en los inclinados el

elptico o circular. En nuestro caso el primer sector no

requiere demasiada vibracin para lograr la

estratificacin por tener una gran pendiente y alcanzar

gran velocidad (Fig.1). Hacia el final del segundo sector

y en la zona de descarga hay una superficie semi plana

que necesita fuerza de excitacin para mover el material

hacia la salida, ver Fig.4. Como el sistema es flexible, si

no resultare bien se puede modificar a un movimiento

elptico con slo cambiar de posicin los engranajes.

Ver Fig. 2. La fuerza del vibrador se obtiene de

relaciones de los fabricantes. Esta fuerza de excitacin

proporcionada por los contrapesos es igual a la masa

excntrica por el radio de excentricidad por la velocidad

angular al cuadrado. Las caractersticas del motor se

obtienen a partir del torque requerido, que puede

calcularse como la aceleracin angular por el momento

de inercia de las masas del sistema de excitacin. La

aceleracin angular se obtiene de la velocidad de giro

del vibrador dividido por el tiempo que demora el

sistema en alcanzar dicha velocidad, el que medido en

terreno dio una media de 5 segundos. Conocidas las rpm

del sistema (que deben ser menores a 1200 por

recomendacin de los proveedores), se determina el

torque. La potencia de accionamiento es el torque

multiplicado por la velocidad de giro del sistema. Como

es un diseo flexible, en el transcurso de las pruebas se

pueden variar los contrapesos (Fig.3), luego el momento

de inercia tambin se puede modificar. La transmisin

se realiza por engranajes rectos que no producen cargas

axiales, esto es muy importante porque los rodamientos

estarn sometidos a cargas de impacto, fatiga,

temperatura, contaminacin entre otros; tambin hay

que pensar en los sellos que no deben permitir escapes

de lubricante para no dejar seca la transmisin ni

contaminar el producto. Los rodamientos empleados

fueron de rodillos a rtulas de vida calculada en 20000

horas y factor de seguridad 6 en la capacidad de carga

dinmica (Fig.2). Esto puede ser motivo de polmica,

pero su costo es nfimo frente al de una detencin no

programada. Los ejes se calcularon para acero AISI

4140 tratado trmicamente y normalizado a 900 grados

C , mediante el cdigo ASME [6], para vida indefinida

y confiabilidad 99,99. La caja se hizo de placas

apernadas para evitar las distorsiones producidas por la

soldadura, con los consiguientes desalineamientos de

los ejes. El espesor para alojamientos de rodamientos y

sellos fue mas que suficiente para dar rigidez al sistema

como un todo monoltico.

ESTRUCTURA

La estructura se dise en acero ASTM A 36 por tener

Ren Corts F., Claudio Valds R., Ernesto Ponce L.

Revista Facultad de Ingeniera, Chile, Vol. 11 N2, 2003

38

menos pasadas por el laminador y por consiguiente,

menos tensiones residuales por deformacin. Para

evitar estas tensiones impresas se excluyeron

soldaduras, siendo casi todas las uniones con pernos de

alta calidad y resistencia.

Fig. 3.- Masas de contrapesos opuestos

En los apoyos del sistema de suspensin las soldaduras

eran inevitables, luego en estos lugares se especific un

alivio de tensiones, para evitar fallas por fatiga . Por

motivos de tamao no se incluyeron pernos patente

HUCK, pero se fabricaron equivalentes. En los costados

se montaron rigidizadores para eliminar vibraciones en

las planchas (Fig. 6) adems se pusieron barras

separadoras cuya funcin era darle una rigidez

tridimensional a la estructura. Los espesores de material

se calcularon por teora de estructuras, pero incluyendo

efecto de fatiga y un factor de servicio pesado. El

clculo de los pesos de las partes y momentos de

inercia del conjunto se realiz con un programa

computacional. Una entrada del material, plana y

cubierta de goma proporcionaba un acceso amortiguado

al material, aparte que el elastmero antiabrasivo evita

el desgaste de la plancha desnuda. En los costados de

las bandejas tambin se puso bandas de elastmeros.

SISTEMA DE SUSPENSIN

El bastidor va soportado sobre placas nervadas que

sujetan los resortes verticales. Hay dos placas en la

entrada que soportan la mayor carga y dos en la salida .

Las de la entrada estn a mayor altura, por razones de la

pendiente. Los resortes descansan sobre un soporte que

est aislado de la base mediante otros resortes

verticales, que debilitan la transmisin de vibraciones al

piso, adicionalmente se han montado en este sector

cuatro pares de resortes inclinados para contrarrestar

rotaciones angulares a lo largo del equipo, ver Fig. 5 y

Fig. 6. Se plantean 3 ecuaciones diferenciales para el

movimiento del harnero : Una en el eje vertical X, otra

para el Y horizontal y una ecuacin de rotacin en el

plano X-Y. El eje Z transversal no se considera por no

tener utilidad directa en el harneado. Otras tres

ecuaciones similares se plantean para el movimiento del

soporte de la estructura [10], [11], que tambin va

suspendido con resortes. Habra seis grados de libertad,

introduciendo una solucin particular que se deriva dos

veces y se introduce en las ecuaciones generales ,

construyendo una matriz de seis por seis y resolviendo

el determinante igualado a cero (mediante un software

iterativo que permite determinar los modos de vibracin

principales no amortiguados, con el mtodo de Stodola)

se obtienen las seis frecuencias naturales del sistema,

que en teora deben evitarse para no entrar en

resonancia. Las masas, centros de masas y momentos de

inercia se calculan por AUTOCAD. Los resultados

obtenidos indican que las frecuencias de oscilacin del

harnero son mucho mas altas que las naturales: 125

frente a los 15,3 a 26,6 radianes/segundo.

Las fuerzas G de aceleracin del equipo tienen gran

influencia en la forma de vibrar y en la duracin de los

rodamientos.

Fig. 4.- Estructura del Harnero

Desarrollo de harnero vibratorio

Revista Facultad de Ingeniera, Chile, Vol. 11 N2, 2003

39

Dependen del momento esttico de los contrapesos, de

las rpm y del peso total del harnero sin carga. Un

fabricante la define como: rpm2 por 2 veces el momento

esttico de los contrapesos dividido por una constante y

el peso del harnero sin carga. Para el caso del modelo

desarrollado G result 1,05 veces la aceleracin de

gravedad. La geometra de los resortes de seccin

circular se determina por las relaciones de Wahl,

resistencia a la fatiga y duracin indefinida [6]. El

material fue acero ASTM A231 al cromo vanadio

tratado trmicamente. Se emplearon adems

amortiguadores de goma para absorber vibraciones no

deseadas.

Fig. 5.- Suspensin

MDULOS DE POLIURETANO

Dentro de las superficies de cribado en los tipos de

placas perforadas se incluyen estos mdulos. Tienen

hasta 5 veces mas duracin que las mallas metlicas en

aplicaciones de material seco y hmedo. Son elsticos y

ceden bajo carga de impacto, pero no se rompen porque

la absorben. Resisten temperaturas en rango de 35 a

176 grados F y resisten los solventes comunes. Se

fabrican por moldeo a inyeccin en paneles standard

mltiplos de un pie cuadrado( 1X1, 1X2, 1X3 ...). Al

tener configuracin modular se pueden reemplazar

fcilmente en zonas de mayor desgaste y no en toda la

superficie como en las mallas de metal. El montaje y

desmontaje lo hace una sola persona empleando

elementos de unin trabados (similares a pernos de

plstico, pero que funcionan con una cua interior que

impide su despiece). Este tipo de material fue empleado

en el prototipo.

TRANSMISIN

La transmisin original contemplaba dos motores

montados en ambos costados del harnero, conectados

directamente al eje mediante acoplamientos cardnicos

o flexibles, esto da un diseo bien balanceado y sin los

problemas propios de una conexin por correas, que

entre otras dificultades incluye una importante carga

radial y potenciales desalineamientos En el tema

largamente discutido, prim el criterio de un solo motor

conectado mediante correas trapezoidales a poleas de

acero fundido (que tienen mayor duracin frente a las de

aluminio). Algunas mnimas dificultades presentadas en

el prototipo dieron la razn a la primera alternativa.

PRUEBAS

El prototipo se hizo funcionar sin carga por varios das

sin detenerse. Tambin se hizo trabajar con carga

alimentado desde una tolva. En ambos casos no

present problemas, salvo una leve accin de frenado

debido a variacin de tensin de las correas

trapezoidales descrita con anterioridad.

Fig. 6.- Perspectiva del harnero de pendiente variable:

35-20-10 grados

CONCLUSIONES

El desarrollo del prototipo permiti establecer que

ciertos parmetros deben disearse con holgura, as hay

una mayor flexibilidad en la operacin. Se ha

demostrado que es posible proyectar y construir algunos

equipos de minera en el pas con tecnologa moderna.

El beneficio econmico de elaborar un harnero propio

se traduce en una reduccin de un 50% del costo de uno

equivalente importado, con la ventaja de disponer de

repuestos standard y el conocimiento para repararlos.

Esto se puede proyectar a la exportacin de estos

harneros, no limitndonos a las materias primas, sino

tambin a productos manufacturados.

BIBLIOGRAFA

[1] Tyler Industrial Products: Manual de

Funcionamiento , Mantencin y Partes para

Harnero Vibrador Ty-Rock, USA, 1998.

[2] D. Romanini, R. Steigmaier; Informe Final

Proyecto: Continuidad de Marcha en Planta de

Ren Corts F., Claudio Valds R., Ernesto Ponce L.

Revista Facultad de Ingeniera, Chile, Vol. 11 N2, 2003

40

Chancado Secundario-Terciario CODELCO

Chuquicamata, UTFSM ,Depto. Industrias, 1998.

[3] Allis Chalmes (Svedala); Vibrating Screen,

Theory and Selection, printed in USA, Allis

Chalmes Co.

[4] C. Matthews; Que Saber Sobre los Harneros,

Publicaciones Mc Lean-Hunter, Reimpreso por

Rocks Products, 1997.

[5] VSMA, Vibrating Screen, USA, 1998.

[6] V. Faires; Diseo de Elementos de Mquinas,

Ed. Uteha, primera edicin en espaol, Mxico

1990.

[7] R. Mott; Diseo de Elementos de Mquinas,

Edit. PHH, segunda edicin, Mxico, 1997.

[8] R. Norton; Diseo de Mquinas, Editorial

Pearson, Primera Edicin, Mxico, 1999.

[9] Nordberg; Multi-Slope Banana Vibrating Screen

Instruction Manual, 1999.

[10] R. Singeresu; Mechanical Vibrations, Adison

Wesley Publising Company, USA, 1996.

[11] W. Thomson; Teora de Vibraciones, Editorial

PHH, Segunda Edicin, Mxico, 1996.

También podría gustarte

- Diseño de HarneroDocumento6 páginasDiseño de HarnerotitotoledoAún no hay calificaciones

- HarneroDocumento3 páginasHarneroFranco Blackdiamond100% (1)

- MEC-Soporte de BlowerDocumento34 páginasMEC-Soporte de BlowerDavidQAún no hay calificaciones

- Selecci N y Dimensionamiento de Harneros IndustrialesDocumento8 páginasSelecci N y Dimensionamiento de Harneros IndustrialesMarco Kako Novoa0% (1)

- TrommelDocumento4 páginasTrommelToshico Alberto Moya InquilAún no hay calificaciones

- Circuito de Trituración - ModDocumento18 páginasCircuito de Trituración - ModannaAún no hay calificaciones

- Chan Cador HP 500Documento12 páginasChan Cador HP 500Jonnyonel YonelAún no hay calificaciones

- Transporte de Plumas PDFDocumento15 páginasTransporte de Plumas PDFAlex ChoqueAún no hay calificaciones

- Agitadores y AcondicionadoresDocumento11 páginasAgitadores y AcondicionadoresDelfinLeonHanccoAún no hay calificaciones

- Catalogo GarlockDocumento24 páginasCatalogo GarlockJose YanezAún no hay calificaciones

- Celdas Columna PDFDocumento5 páginasCeldas Columna PDFMIYBAR5059Aún no hay calificaciones

- Catalogo ItalvibrasDocumento116 páginasCatalogo Italvibrasjgrebolle7923Aún no hay calificaciones

- Optimización de Los Recursos de Aire Comprimido en Los Filtros de Mangas en La Planta de Estucos Sumicol SabanetaDocumento61 páginasOptimización de Los Recursos de Aire Comprimido en Los Filtros de Mangas en La Planta de Estucos Sumicol SabanetaOswaldo PerezAún no hay calificaciones

- Dimensionamiento de Una Zaranda - 2022Documento13 páginasDimensionamiento de Una Zaranda - 2022Emerson Sivincha0% (1)

- Efectoel Modelo Termodinámico en Destilación FlashDocumento13 páginasEfectoel Modelo Termodinámico en Destilación Flashgauss438664Aún no hay calificaciones

- Dimencionamiento de Un HidrociclonDocumento15 páginasDimencionamiento de Un HidrociclonLapa Luis0% (1)

- RASPADORES SECUNDARIOS 20071284 - BA - ReinigerCSS7 - Tecnipak - Es PDFDocumento7 páginasRASPADORES SECUNDARIOS 20071284 - BA - ReinigerCSS7 - Tecnipak - Es PDFespinozcristian100% (1)

- HidrociclonDocumento13 páginasHidrociclonMario Ponce100% (1)

- Planta Portatil TrituracionDocumento2 páginasPlanta Portatil TrituracionDismetAún no hay calificaciones

- Zaranda Tipo Banana1Documento9 páginasZaranda Tipo Banana1Maribel Ballenas quispeAún no hay calificaciones

- Catalogo Sistema de Transporte NeumaticoDocumento4 páginasCatalogo Sistema de Transporte NeumaticoJuan Pablo Paz OlivosAún no hay calificaciones

- Grizzly Vibratorio PDFDocumento8 páginasGrizzly Vibratorio PDFJose Carlos Ullilen ValverdeAún no hay calificaciones

- Calculos TornilloDocumento18 páginasCalculos Tornillociruja94Aún no hay calificaciones

- Ejercicios de MantenimientoDocumento2 páginasEjercicios de MantenimientoEdson Edu Ramirez DiazAún no hay calificaciones

- Secado Directo - PiñaDocumento5 páginasSecado Directo - PiñaJairo Alberto Ruiz López100% (1)

- Equipos de Transporte de MaterialDocumento59 páginasEquipos de Transporte de MaterialRA Lopez Rios100% (1)

- Guarderas para Cintas TransportadoraDocumento2 páginasGuarderas para Cintas Transportadorarobertito101100% (1)

- Proyecto ChilenoDocumento32 páginasProyecto ChilenoJoan IrvinAún no hay calificaciones

- Celdas Outokumpu ManualDocumento3 páginasCeldas Outokumpu ManualJULIO CASTRO0% (1)

- Outotec Ofrece Cuatro Tipos de MáquinasDocumento2 páginasOutotec Ofrece Cuatro Tipos de MáquinasCatalinaSoledadBelloCarrasco100% (1)

- David Isaza Pablo Sanchez 2011 PDFDocumento77 páginasDavid Isaza Pablo Sanchez 2011 PDFJhon Diaz FloresAún no hay calificaciones

- CINTAS TRANSPORTADORAS - Criterios de DiseñoDocumento20 páginasCINTAS TRANSPORTADORAS - Criterios de DiseñoXIXONUDO3847100% (1)

- Exposicion ProyectoDocumento25 páginasExposicion Proyectowilmar ramirezAún no hay calificaciones

- Diseño de Filtro Por Aire InversoDocumento56 páginasDiseño de Filtro Por Aire Inversoenriqueg123Aún no hay calificaciones

- Harneado en Seco Cap3Documento10 páginasHarneado en Seco Cap3aleton123Aún no hay calificaciones

- Clasificador (Allis Chalmers) PDFDocumento13 páginasClasificador (Allis Chalmers) PDFOvidio Jaime CruzAún no hay calificaciones

- Fundamento Diseño Cintas TransportadorasDocumento33 páginasFundamento Diseño Cintas Transportadorasyarow780% (1)

- Mejoras Área ChancadoDocumento7 páginasMejoras Área ChancadoJaime Nuñez BlancoAún no hay calificaciones

- Anexo1. Criba Vibratoria PDFDocumento5 páginasAnexo1. Criba Vibratoria PDFamicarelliAún no hay calificaciones

- Secador RotatorioDocumento3 páginasSecador RotatorioAlfredo José Gómez ChacónAún no hay calificaciones

- Trabajo Final MaquinariaDocumento44 páginasTrabajo Final MaquinariaAngel ParionaAún no hay calificaciones

- Fabricacion de Un Prototipo - ElectroimanDocumento36 páginasFabricacion de Un Prototipo - ElectroimanDanielMoyaRiveraAún no hay calificaciones

- Catalogo ProductosDocumento2 páginasCatalogo ProductosDismetAún no hay calificaciones

- Manual Desc - Tec.molino BolasCCLMDocumento23 páginasManual Desc - Tec.molino BolasCCLMjkancla100% (1)

- Telsmith20Corporate20Brochure20 20spanish PDFDocumento12 páginasTelsmith20Corporate20Brochure20 20spanish PDFJgonzalez GonzalezAún no hay calificaciones

- Seleccionadora de Café OficialDocumento48 páginasSeleccionadora de Café OficialhualfredAún no hay calificaciones

- Tratamiento de ÁridosDocumento34 páginasTratamiento de ÁridosWilliam OrtizAún no hay calificaciones

- Protecciones de Cintas TransportadorasDocumento8 páginasProtecciones de Cintas TransportadorasAnxo Cancelo PérezAún no hay calificaciones

- Curso ZarandeoDocumento35 páginasCurso ZarandeoCristian ApazaAún no hay calificaciones

- MOLIENDA SAGcompletoDocumento76 páginasMOLIENDA SAGcompletoDiego GutiérrezAún no hay calificaciones

- Ficha HarneroDocumento1 páginaFicha HarneroPaulo ValenzuelaAún no hay calificaciones

- Desarrollo de Harnero VibratorioDocumento7 páginasDesarrollo de Harnero VibratorioJorge RiveraAún no hay calificaciones

- TrituraciónDocumento33 páginasTrituraciónSegundo Colorado Villar100% (1)

- Marco TeoricoDocumento8 páginasMarco Teoricodaniel ramosAún no hay calificaciones

- Manual para El Diseño de VoladurasDocumento77 páginasManual para El Diseño de Voladurasmario alvarezAún no hay calificaciones

- Examen 1-Procesamiento de MineralesDocumento4 páginasExamen 1-Procesamiento de MineralesRensolt Javier Silva QuispeAún no hay calificaciones

- TRITURADORAS Criterios de SelecciónDocumento4 páginasTRITURADORAS Criterios de SelecciónEmilio RamirezAún no hay calificaciones

- TRITURADORAS Criterios de SelecciónDocumento4 páginasTRITURADORAS Criterios de SelecciónEmilio RamirezAún no hay calificaciones

- TrituracionDocumento80 páginasTrituracionDanielSantos100% (1)

- Diseño de Mina A Cielo AbiertoDocumento23 páginasDiseño de Mina A Cielo AbiertoUlises Adonis Llancari OjedaAún no hay calificaciones

- Anexo 1 - Formato Paso 2 - Conceptualización de La Evaluación - Trabajo GrupalDocumento8 páginasAnexo 1 - Formato Paso 2 - Conceptualización de La Evaluación - Trabajo GrupalNorelia CarvajalAún no hay calificaciones

- El YesoDocumento2 páginasEl YesoYohan ArocutipaAún no hay calificaciones

- Tarea IO2Documento2 páginasTarea IO2lucia ArdonAún no hay calificaciones

- Proceso de Desaduanamiento de MercancíasDocumento8 páginasProceso de Desaduanamiento de MercancíasJuliana MoralesAún no hay calificaciones

- Diapositiva Infancia 3-6 AñosDocumento15 páginasDiapositiva Infancia 3-6 AñosLuis CamanAún no hay calificaciones

- AutoevaluacionDocumento18 páginasAutoevaluacionAnonymous n0vhYMwHp8Aún no hay calificaciones

- Moluscos BivalvosDocumento24 páginasMoluscos BivalvosandreudinditoAún no hay calificaciones

- Transformada Z EjemplosDocumento4 páginasTransformada Z EjemplosJeeferson Chirinos0% (1)

- Entrevista Seleccion PersonalDocumento4 páginasEntrevista Seleccion PersonalzarkofagoAún no hay calificaciones

- Actividad 2 - Glosario - Conceptos Basicos de La Célula (1) IBERO PDFDocumento6 páginasActividad 2 - Glosario - Conceptos Basicos de La Célula (1) IBERO PDFYuni Cordero50% (4)

- Presentacion Costos y PresupuestosDocumento46 páginasPresentacion Costos y PresupuestosWilson Murillo CalsinAún no hay calificaciones

- Examen Final Semana 8 Investigación de OperacionesDocumento15 páginasExamen Final Semana 8 Investigación de OperacionesWilmerAún no hay calificaciones

- CUNETASDocumento5 páginasCUNETASCarlosAún no hay calificaciones

- PC1 - Informe Sobre EntrevistasDocumento3 páginasPC1 - Informe Sobre EntrevistasRenzo Tipula RamosAún no hay calificaciones

- Actualización Del PD y Ot Caluma 2014-2019 - 13-03-2015 - 20-15-49 PDFDocumento143 páginasActualización Del PD y Ot Caluma 2014-2019 - 13-03-2015 - 20-15-49 PDFFenix Esoterismo BrujeriaAún no hay calificaciones

- Bibliografía Psicoterapia Humanista y GestaltDocumento4 páginasBibliografía Psicoterapia Humanista y GestaltCuervo del DesiertoAún no hay calificaciones

- Oliveras Elena Estetica La Cue PDFDocumento198 páginasOliveras Elena Estetica La Cue PDFCuboMagicoAún no hay calificaciones

- Sesion de Aprendizaje PersonalsocialDocumento4 páginasSesion de Aprendizaje PersonalsocialBelly Moreno MancoAún no hay calificaciones

- Gravity Falls La Tierra Antes de Los CerdosDocumento13 páginasGravity Falls La Tierra Antes de Los CerdosMaycol ToctaAún no hay calificaciones

- EXPOSICION Planteamiento ProblemaDocumento30 páginasEXPOSICION Planteamiento Problemaarery100% (1)

- Plan de SugerenciasDocumento2 páginasPlan de SugerenciasAlvaro Díaz Prados100% (1)

- Presentación DMI - 18 PDFDocumento44 páginasPresentación DMI - 18 PDFrengioAún no hay calificaciones

- ArrendamientoDocumento73 páginasArrendamientotaniaAún no hay calificaciones

- Esquema Marco Teórico Base Teorica (22222)Documento16 páginasEsquema Marco Teórico Base Teorica (22222)AlessandraFernandezMontalvoAún no hay calificaciones

- Diseñador Gráfico JR Descripción de PuestoDocumento2 páginasDiseñador Gráfico JR Descripción de PuestoevavaldezAún no hay calificaciones

- Entregable 1Documento3 páginasEntregable 1Alinne OrtegaAún no hay calificaciones

- Plan de Estudios Tecnologia e InformaticaDocumento5 páginasPlan de Estudios Tecnologia e Informaticafrankc2911hotmail.comAún no hay calificaciones

- Proyecto Farmacia. MAYA BONO TORODocumento23 páginasProyecto Farmacia. MAYA BONO TOROMaya Bono ToroAún no hay calificaciones

- DFSGDFGDocumento9 páginasDFSGDFGRupito SanchezAún no hay calificaciones

- Presentación Alice Altesor - Comunidades e Modelos de TransiçãoDocumento18 páginasPresentación Alice Altesor - Comunidades e Modelos de TransiçãoLeonardo AGAún no hay calificaciones