Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Descripcion Conc Cuajone

Descripcion Conc Cuajone

Cargado por

Aqp Renzo OmarTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Descripcion Conc Cuajone

Descripcion Conc Cuajone

Cargado por

Aqp Renzo OmarCopyright:

Formatos disponibles

Metalurgia

Concentradora Cuajone

1

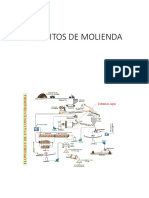

CONCENTRADORA CUAJONE

87 100 TM/da

Introduccin

La concentradora de Cuajone esta localizada a 40 Km de Moquegua, en la zona Sur Oeste del Per. Sus

operaciones empezaron en 1976. El depsito en su prfido de Cobre con una mineralizacin de Latita

Porfirtica y Andesita Intrusiva.

A continuacin se muestra una descripcin del proceso y equipo de la Concentradora de Cuajone.

Trituracin Primaria

El mineral procedente de la mina llega a la Concentradora en trenes operados a control remoto, los cuales

viene con 17 vagones de aproximadamente 78 toneladas cada uno.

La descarga del mineral es por volteo lateral hacia un grizzly de 25 x 22 y de 8 de abertura. El mineral

grueso cae a la Chancadora Primaria Allis Chalmers de 60 x 89 (800 HP), donde son reducidos a menos

6.

Metalurgia

Concentradora Cuajone

2

El material fino y grueso es transportado a una tolva de Intermedios por dos alimentadores de oruga de 84

x 31 (200HP), una Faja (N1) de 2157 x 60 (125 0 HP) y otra (N2) de 629 x 72 (400 HP), con un

distribuidor de carga N 2, GC Elliot de 72 (30 HP). La capacidad del stock pile es de 100000 TM.

El circuito de trituracin cuenta con campanas de succin de polvo en diferentes punto estratgicos , los

cuales son direccionados a los colectores y trabajan en contra corriente con un spray de agua, formando la

conocida pulpa de polvo, utilizada en molinos.

Trituracin Secundaria y Terciaria

La trituracin secundaria se realiza en tres lneas paralelas mediante tres trituradoras Nordberg MP-1000

(1000 HP) y la trituracin terciaria se completa con siete trituradores HP-700 (700 HP) .

El piso de Tolva de intermedios tiene cuatro chutes por lnea , los cuales coinciden con las posiciones del

tripper que alimentan a igual nmero de alimentadores de oruga de 48 x 15 (15HP), las lneas A y B son

GC Elliot y laC Svedala.

El mineral es transportado hasta las zarandas vibratorias Ty Rock de 6 x 16 de dos pisos, por tres Fajas

(N3) de 497 (2) y 413 (1) x 54 (75, 2 (40) HP) equipadas con Fajas magnticas limpiadoras (7.5 HP) y

balanzas . Contina el mineral por las 3 Fajas N 4 de 951 (2) y 1021(1) x 54 (250 HP).

El producto -1/2 es transportado en la Faja N5 d e 175 x 54 (30 HP) la cual descarga a la Faja N9 de

2307 x 54 (2 x 700 HP) , posteriormente pasa a la Faja N 10 de 1510 x 54 (500 HP) y un distribu idor de

carga (N10) GC Elliot 54 (20HP) , llegando a la tolva de finos cuya capacidad es de 180,000 TM. El

producto grueso +1/2 es alimentado a las 3 trituradoras secundarias cuyo producto es descargado en tres

Banana Screen Nordberg de 10 x 21 (50 HP).

El producto grueso + es transportado por la Faja N6 de 1570 x 54 (500 HP), pasa por el Self Cle aning

Magnet de 54 x 60 (7.5 HP) y descarga en la Faja N 7 de 1,635 x 54 (600 HP) y con ayuda del

distribuidor de carga N 7 de 54 (30 HP) el miner al es depositado en la tolva de terciarias con 7

alimentadores de 68 x 60 (25 HP) el mineral es descargado en 7 siete chancadoras terciarias, el producto

triturado es descargado en 7 banana screen Nordberg 8 x 21 (40 HP). El producto grueso retorna a la tolva

de terciarias por la Faja N 6, completando de est a manera el circuito cerrado. El producto fino es

transportado por la Faja N 9 y de all a la Faja N10, completando de esta manera el circuito de ch ancado.

Metalurgia

Concentradora Cuajone

3

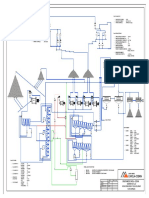

Seccin Molienda

La molienda se realiza en una sola etapa , el mineral de la tolva de finos llega a los molinos por intermedio

de 24 feeders de 54 x 40 (7.8 HP) y 6 feeder de 54 x 40 (25 HP), diez conveyor N 12, ocho de 36 (20

HP) y 2 de 60 HP (equipadas con balanzas), que descargan en el scoop feeder de cada molino.

Existen 10 molinos de bolas. Dos son Allis Chalmers y Seis son Farnell Thompson de 16.5 x 20,

accionados con motores de 3000 HP que operan en circuito cerrado mediante bombas GIW de 16 x 14

LSA 39 (150 HP) y bancos de 4 ciclones D-26B. Adicionalmente estn los molinos Svedala de 20 x 33.5 de

9000 HP c/u con bombas Warman de 20 x 18 y motores de 900 HP con 6 ciclones DS-33.

El producto de la molienda es cicloneado de donde se obtiene un producto grueso denominado Underflow el

cual retorna al molino y un producto fino denominado overflow el cual es enviado a flotacin.

En esta seccin se usan tres tipos de agua: de los colectores de polvo, fresca y recuperada.

Existen tambin tanques y bombas peristlticas de reactivos, adems hay un sistema de adicin de lechada

de cal que esta instalado en toda la zona de molinos y de retratamiento.

Cada molino tiene un analizador de partculas para controlar el producto final de la molienda. Los diez Over

Flow de los molinos se juntan en un cajn donde est instalado un muestreador para tomar una muestra de

cabeza antes de la separacin de arenas y lamas.

Metalurgia

Concentradora Cuajone

4

Flotacin Rougher

El overflow de los 10 molinos pasa por cuatro bombas de 18 x 14 de 600 HP, a cuatro bateras de 10

ciclones D-20 cada una, para hacer la separacin de gruesos y finos con una distribucin de carga de 56%

para las arenas y 44% para las lamas, con un corte en la malla 100.

Las arenas (U/F de los ciclones) a 70% de slidos es colectada y diluida a 40% para alimentar a tres filas de

celdas OK-100 TC (3500 ft

3

) y OK-160 TC (5600 ft

3

), y el rebose de los ciclones es colectado en el launder

de donde se reparte a las tres filas de celdas OK-100 (18 celdas) de flotacin de lamas con 20% de slidos.

Los concentrados rougher pasan a alimentar a la flotacin cleaner y la cola rougher es parte de la cola final.

Flotacin Cleaner - Scavenger

El concentrado rougher tanto arenas como lamas es enviado al cajn de transferencia de donde se

distribuye la alimentacin a las remoliendas Sur y Norte con la ayuda de dos bombas de 16 x 14 de 400

HP. Cada seccin de remolienda cuenta con 2 molinos Allis Chalmers de 10.5 x 17 de 8000 HP cada uno y

se completa el circuito cerrado empleando una bomba Denver de 16 x 14 de 300 HP y una batera de 12

ciclones Krebs de 10 por seccin. El concentrado rougher es molido a 80% passing malla 325. Despus de

la clasificacin en los ciclones, el rebose es diferido al cajn distribuidor del cleaner por dos bombas (Sur y

Norte) Denver de 16 x 14 de 250 HP.

El cajn distribuidor entrega la alimentacin a la flotacin cleaner conformada por 6 celdas columnas de 10'

x 44'de 3300 pies

3

.

El concentrado Bulk Cobre Moly de las celdas columna es el producto final que va por gravedad al

espesador de Cobre-Moly (160 pies de Dimetro). Sus colas son transferidas al cajn de alimentacin

Scavenger por 4 bombas de 12 x 10 de 125 HP, de donde el flujo se reparte a 28 celdas Wemco de 300

pies

3

de 40 HP (Seccin Sur y Norte). Los concentrados scavenger (concentrado Scavenger Sur, 1ro y 2do

banco lado Este son direccionados al cajn del concentrado rougher) son derivados por dos bombas Denver

de 16 x 14 de 200 HP al cajn distribuidor del cleaner donde existe un compartimiento aislado para

transferirlo al molino Svedala VTM 800 WB de 800 HP que trabaja en circuito cerrado con una bomba de 16

x 14

Metalurgia

Concentradora Cuajone

5

de 150 HP y una batera de 6 ciclones D-20. El overflow es enviado a 32 celdas Denver de 100 pies

3

,

distribuidas en dos filas de 16. Su concentrado alimenta a 16 celdas Denver de 100 pies

3

, cuyo concentrado

es parte del concentrado final y su cola pasa a formar parte del concentrado scavenger.

Las colas de las celdas Wemco Sur y las celdas Denver Sur alimentan a 3 celdas Door Oliver de 1350 pies

3

y 75 HP. Las colas Wemco Norte en igual forma son tratadas en 3 Door Oliver similares al Sur. Las colas de

las Door Oliver pasan a formar parte de la cola final y sus concentrados son parte del concentrado

scavenger.

Planta de Molibdeno

El concentrado Bulk Cu-Mo proveniente del espesador de Cu-Mo (02 bombas Denver 5 x 4) llega al

splitter box de 161 pies3 de donde se distribuye la carga a tres tanques de envejecimiento de 30 x 30 y 60

HP c/u. Existen tres bombas de transferencia de 6 x 4 de 30 HP. Se tienen 04 maquinas de atriccin de 75

HP y 02 de 125 HP c/u (actualmente no trabaja ninguna). El concentrado Cu-Mo llega a la flotacin rougher

por medio de dos bombas Galigher 6 x 72 de 30 HP.

El circuito rougher est formado por 6 celdas OK-8 de 300 pies

3

de 25 HP. El concentrado rougher es

enviado por dos bombas Galigher 6 x 72 a alimentar a la Primera limpieza conformada por 08 celdas

Denver DR-300 de 100 pies

3

. La cola rougher es enviada al espesador Eimco de Cobre de 160 de dimetro.

(2 x 10 HP)por medio de dos bombas Denver de 10 x 8 de 40 HP.

El concentrado de la Primera Limpieza pasa a la Segunda Limpieza por medio de una bomba de 5 x 4 (15

HP). Este circuito tiene 16 celdas Galigher de 50 pies

3

(15 HP).

El concentrado de la Segunda limpieza ms la cola de la Cuarta limpieza alimentan a la Tercera Limpieza

(Bomba de 5 x 4, 25 HP). La cola de la segunda es enviada al espesador de Concentrado Cu-Mo.

La Tercera limpieza consta de 4 celdas Denver DR-300 de 100 pies

3

. Su concentrado junto con la cola de la

celda columna pasa como alimento de la Cuarta Limpieza .

La Cuarta y Quinta Limpieza tienen un total de 12 celdas Denver SP18 de 25 pies

3

, 6 por cada limpieza El

concentrado de la Cuarta pasa como alimento de la Quinta, la cola de la Quinta es parte de la alimentacin

de la cuarta. El concentrado de la Quinta pasa al Tanque de Cocimiento de 7 x 7 (7.5 HP y 269.5 pies

3

),

trabaja con dos bombas verticales de 6 x 72. Si el concentrado de la CC es de baja calidad, tambin es

enviado al tanque de cocimiento. Esta pulpa es enviada a la Sexta limpieza.

Metalurgia

Concentradora Cuajone

6

La Sexta, Sptima, Octava, Novena y Dcima Limpiezas cuentan con 12 celdas Denver SP18 de 25 pies

3

en una distribucin de 4, 2, 2, 2 y 2 respectivamente. El concentrado de la sexta alimenta a la sptima, el

concentrado de esta alimenta a la octava.

El concentrado de la octava alimenta a la novena y el concentrado de la novena alimenta a la dcima. El

concentrado de la dcima es el concentrado final. Si la calidad del concentrado de la CC es buena puede

salir como concentrado final, el cual va al espesador.

El producto del espesador pasa a los 3 tanques de lixiviacin de 1357 pies

3

(40 HP), de all se alimenta al

filtro de tambor Door Oliver 6 x 8 (1HP), el producto filtrado pasa al secador Holoflite Dryer de 7.5 HP.

En cuanto a las colas, estas van en contracorriente de la dcima, novena, octava, sptima y sexta.

Planta de Filtrado y Secado

La planta de filtros recibe el underflow del espesador de 160 de dimetro y mediante una bomba Denver de

5 x 4 el concentrado es enviado a un tanque agitador que alimenta a los filtros. De este tanque se recircula

por una tubera con una bomba Denver de 5 x 4 a la alimentacin de los cuatro filtros de tambor Eimco de

12 x 18, teniendo como equipo auxiliar tres bombas de vaco Nash Hytor de 4300 CFM (300 HP) y una

compresora de aire para el soplado.

La torta de los filtros tiene una humedad de 12 a 14% y mediante las Fajas 15A y 15B de 136 x 36 de

movimiento reversible y un alimentador en espiral , es alimentado a cualquiera de los dos secadores

rotatorios Head Wrighton de 10 dimetro x 60, de donde sale el concentrado de cobre con una humedad

de 7 a 8% y es transportado a la pila de concentrado (2,500 TM) por medio de la Faja N 17 de 165 x 36

(5 HP) y la Faja N 18 de 467 pies x 36 (15 HP).

Adicionalmente se tiene un nuevo Filtro de presin Larox PF 96 (potencia hidrulica 100 HP) que trabaja

con dos compresores una para el prensado de 100 HP y otra para el secado de 250 HP. Tiene su propia pila

de concentrado cuya capacidad es de 2800 TM.

Metalurgia

Concentradora Cuajone

7

Espesadores de Relaves

La cola final proveniente de molinos y flotacin llegan a un box splitter donde el flujo se reparte en dos un

ramal con el 40% de la carga para el Hi Rate y el 60% para los espesadores convencionales. Los tres

espesadores antiguos son de 430 pies de dimetro cada uno, dos Eimco (3 motores de 7.5 HP c/u) son del

tipo caisson . Cada espesador en el fondo del caisson tiene dos bombas Denver SRL-C de 12 x 10 (75 HP)

de descarga (underflow) y un Door Oliver (4 motores de 7.5 HP) con tres bombas de descarga similares a

los Eimco.

Un nuevo espesador de 140 pies de dimetro tipo Hi -Rate, ha sido instalado para procesar el incremento

de tonelaje y tiene una capacidad de tratamiento de hasta 45000 TM/da. Este espesador esta conformado

por un tanque de acero, un sistema automtico de preparacin y dilucin de floculante. Un mecanismo

automtico de levante de los rastrillos.

El Under Flow del espesador fluye por gravedad a un promedio de 60% de slidos al canal de relaves

actual. El Over Flow fluye tambin por gravedad al tanque de agua recuperada, del cual se bombea a los

reservorios actuales y luego por gravedad se alimenta nuevamente a la planta.

Bombeo de Agua Recuperada

El sistema de recuperacin de agua tiene un nuevo tanque de 70 pies de dimetro por 29 pies de altura, el

cual recibe el agua del nuevo espesador. Seis bombas nuevas de 1000 HP cada una y con capacidad de

bombeo de 10000 GPM.

También podría gustarte

- Banco de Preguntas Operador 3 (Manabi)Documento5 páginasBanco de Preguntas Operador 3 (Manabi)Nestor Ulloa80% (5)

- Manual Instalacion Pres10Documento2 páginasManual Instalacion Pres10Anonymous 8ai1Yy8T250% (2)

- Practica Zarandas de Clasificación en Selección de Chancado - Procesamiento de MineralesDocumento12 páginasPractica Zarandas de Clasificación en Selección de Chancado - Procesamiento de MineralesJAMES HASHLEE CHALCO QUISPEAún no hay calificaciones

- Trabajo Final Dibujo TecnicoDocumento12 páginasTrabajo Final Dibujo TecnicoNelson Miguel CamposAún no hay calificaciones

- 00 General Concentradora CuajoneDocumento1 página00 General Concentradora CuajoneBernardo Condori Limache100% (1)

- Circuito Turistico CaymaDocumento25 páginasCircuito Turistico Caymamvelarenas100% (1)

- Chiller (Instalacion) TRAC-TRAF PDFDocumento56 páginasChiller (Instalacion) TRAC-TRAF PDFGerardo BáezAún no hay calificaciones

- Planta Concentradora de CuajoneDocumento4 páginasPlanta Concentradora de CuajoneMily RFAún no hay calificaciones

- Descripcion Planta Concentradora HUARONDocumento17 páginasDescripcion Planta Concentradora HUARONBrayan Bazan CuevaAún no hay calificaciones

- Planta ConcentradoraDocumento24 páginasPlanta ConcentradoraJhosep Anthony Roca CaceresAún no hay calificaciones

- Descripcion Planta ConcentradoraDocumento7 páginasDescripcion Planta Concentradoramax75% (4)

- Las BambasDocumento40 páginasLas BambasAlejandro Salinas ZegarraAún no hay calificaciones

- AntapaccayDocumento30 páginasAntapaccayJosé Carlos Tiraccaya Garcia100% (1)

- Informe de Practicas en Southern PeruDocumento32 páginasInforme de Practicas en Southern PeruAnonymous Buaa5BnhY0Aún no hay calificaciones

- Flotacion CuDocumento25 páginasFlotacion CuDevora Miluska AlfaroAún no hay calificaciones

- Circuitos de Molienda 25-Nov-2019Documento15 páginasCircuitos de Molienda 25-Nov-2019anon_421255512Aún no hay calificaciones

- 210-1 Molienda Rev. 0Documento89 páginas210-1 Molienda Rev. 0Pascual Daga Deudor100% (1)

- Diagrama de Flujo - Molino - Remolienda y Celda Columnar - Planta CerrillosDocumento1 páginaDiagrama de Flujo - Molino - Remolienda y Celda Columnar - Planta CerrillosFelipe Casanga Alucema100% (1)

- Laboratorio 1 Procesamiento de MineralesDocumento14 páginasLaboratorio 1 Procesamiento de MineralesYesi Salvador100% (1)

- CUAJONE Planta TesisDocumento81 páginasCUAJONE Planta TesisAnonymous C1YsOJfAún no hay calificaciones

- Examen Concentracion1 1 2Documento6 páginasExamen Concentracion1 1 2Betty Fernandez ChilconAún no hay calificaciones

- Mina CuajoneDocumento15 páginasMina CuajoneKei Melissa BasurkoAún no hay calificaciones

- Trabajo ConcenDocumento56 páginasTrabajo ConcenFredo Granados HidalgoAún no hay calificaciones

- TD-CON-PETS-003 Espesador y Filtrado Rev. 03Documento3 páginasTD-CON-PETS-003 Espesador y Filtrado Rev. 03davidalvarezseg100% (1)

- Proyecto Constancia FinalDocumento53 páginasProyecto Constancia FinalLuis Carranza AlcaldeAún no hay calificaciones

- Cap VII LixiviacionDocumento44 páginasCap VII LixiviacionDimas Mejia LopezAún no hay calificaciones

- TecsupDocumento36 páginasTecsupRenato Deza100% (1)

- Clase 5. MoliendaDocumento44 páginasClase 5. MoliendaRONDAN PEREZ FABRICIO WILERAún no hay calificaciones

- Tecsup MoliendaDocumento13 páginasTecsup MoliendaJulio GamboaAún no hay calificaciones

- TOQUEPALADocumento4 páginasTOQUEPALADaniel LimacheAún no hay calificaciones

- Control y Variables de Operación PDFDocumento50 páginasControl y Variables de Operación PDFLuis ChaconAún no hay calificaciones

- Planta Contreadora AmistadDocumento11 páginasPlanta Contreadora AmistadFrank Pizarro IbáñezAún no hay calificaciones

- Informe de Practicas ProfesionalesDocumento48 páginasInforme de Practicas ProfesionalesLuis Slender Corimanya (NikeTiM)Aún no hay calificaciones

- Descripcin Del Proceso Metalurgico PDFDocumento29 páginasDescripcin Del Proceso Metalurgico PDFMarcos Orlando Calla CondoriAún no hay calificaciones

- Equipos de Flotación - Trabajo ColaborativoDocumento37 páginasEquipos de Flotación - Trabajo ColaborativoJOAN RODOLFO PURIS CONDORAún no hay calificaciones

- 3-.Pets Arranque Del Seccion ChancadoDocumento2 páginas3-.Pets Arranque Del Seccion Chancadojaime alejandroAún no hay calificaciones

- Chancado y MoliendaDocumento149 páginasChancado y MoliendaNelsonGKAún no hay calificaciones

- Curso FiltroDocumento19 páginasCurso FiltroJG DelgadoAún no hay calificaciones

- Procesamiento FinalDocumento39 páginasProcesamiento FinalniltonAún no hay calificaciones

- Clase #2. Procesamiento de Minerales (Molienda y SAG)Documento144 páginasClase #2. Procesamiento de Minerales (Molienda y SAG)John Muñoz Verdugo100% (1)

- Proyecto ConstanciaDocumento57 páginasProyecto ConstanciaLuis Carranza AlcaldeAún no hay calificaciones

- Informe de Conminucion 10Documento11 páginasInforme de Conminucion 10Bruno Cornejo del MarAún no hay calificaciones

- Tarea N - 2 - Grupo N - 2 Molinos SAGDocumento19 páginasTarea N - 2 - Grupo N - 2 Molinos SAGMaria Fernanda Vidal GálvezAún no hay calificaciones

- Informe Visita Cuajone Amautas Uni 1Documento13 páginasInforme Visita Cuajone Amautas Uni 1Alfredo Martinez Velarde0% (1)

- Operador de Planta Concentradora-VictorDocumento5 páginasOperador de Planta Concentradora-VictorFreck Pedro OliveraAún no hay calificaciones

- Espesador ConcentradoDocumento18 páginasEspesador ConcentradoBrayan Santamaría AsaldeAún no hay calificaciones

- Presentacion Chancado y MoliendaDocumento70 páginasPresentacion Chancado y MoliendaLuis B100% (1)

- Molino SAGDocumento6 páginasMolino SAGHugot ToledoAún no hay calificaciones

- Granulometria BambasDocumento4 páginasGranulometria BambasHecardo SiuAún no hay calificaciones

- Dokumen - Tips Bombas WilfleyDocumento14 páginasDokumen - Tips Bombas WilfleyRaulAún no hay calificaciones

- EspesamientoDocumento56 páginasEspesamientoricardo choqueAún no hay calificaciones

- Informe Actual de Nivel de Bolas Del Porvenir 10-10-19Documento20 páginasInforme Actual de Nivel de Bolas Del Porvenir 10-10-19ALANOCA ROJAS J . GABRIELAún no hay calificaciones

- Molienda AntapacayDocumento6 páginasMolienda AntapacayVictor VitochiAún no hay calificaciones

- Flotación, Check List Operacional - UstDocumento3 páginasFlotación, Check List Operacional - UstCarlos Collao NielsenAún no hay calificaciones

- CAP II Planta Concentradora y Manejo de MaterialesDocumento53 páginasCAP II Planta Concentradora y Manejo de MaterialesGino Roger Soria Blas100% (1)

- Po-Cl-Eco-Aa-03 Limpieza de Derrames de Mineral de Fajas en Planta ConcentradoraDocumento4 páginasPo-Cl-Eco-Aa-03 Limpieza de Derrames de Mineral de Fajas en Planta ConcentradoraAntoniYojhansChavezVelasquezAún no hay calificaciones

- Cuajone 2Documento8 páginasCuajone 2Moises Delgado BarbozaAún no hay calificaciones

- Informe Cambio de Splash Cs201Documento6 páginasInforme Cambio de Splash Cs201Jesùs AmèsquitaAún no hay calificaciones

- Grupo LDocumento32 páginasGrupo LErick RomeroAún no hay calificaciones

- HORIZONTE. Trat de MineralesDocumento48 páginasHORIZONTE. Trat de MineralesSamuel KlintonAún no hay calificaciones

- ANTAMINA OperacionesDocumento25 páginasANTAMINA OperacionesCastillo PercyAún no hay calificaciones

- Evaluación y Optimizacion Del Proceso de Flotación Polimetalica de La Compañía Minera KOLPA S.A.Documento131 páginasEvaluación y Optimizacion Del Proceso de Flotación Polimetalica de La Compañía Minera KOLPA S.A.Ruben Dario100% (1)

- Filtro y EspeadoresDocumento51 páginasFiltro y EspeadoresDanny Luis Polanco VeraAún no hay calificaciones

- Concentradora Cuajone 87 100 TMDocumento5 páginasConcentradora Cuajone 87 100 TMIsabelCamaAún no hay calificaciones

- Planta Concentradora de CuajoneDocumento4 páginasPlanta Concentradora de CuajoneChristian Ponce100% (2)

- Plan de Precomisionado IchupampaDocumento15 páginasPlan de Precomisionado Ichupampamvelarenas100% (2)

- Huerto Urbano MultifamiliarDocumento16 páginasHuerto Urbano MultifamiliarmvelarenasAún no hay calificaciones

- Montaje de Torre de CelosiaDocumento19 páginasMontaje de Torre de CelosiamvelarenasAún no hay calificaciones

- SER-5705093-PLN14-004 - B Relleno ReforzadoDocumento10 páginasSER-5705093-PLN14-004 - B Relleno ReforzadomvelarenasAún no hay calificaciones

- SER-5705093-PET17-011 - C Mantenimiento de EquiposDocumento12 páginasSER-5705093-PET17-011 - C Mantenimiento de EquiposmvelarenasAún no hay calificaciones

- SCJ-EST-01 Excavaciones Ver. 06Documento8 páginasSCJ-EST-01 Excavaciones Ver. 06mvelarenasAún no hay calificaciones

- Procedimiento Fabricación y Montaje de TanqueDocumento7 páginasProcedimiento Fabricación y Montaje de TanquemvelarenasAún no hay calificaciones

- Proc. Canaleta de ConcretoDocumento7 páginasProc. Canaleta de ConcretomvelarenasAún no hay calificaciones

- Cuestionario de HomologacionDocumento20 páginasCuestionario de Homologacionmvelarenas67% (3)

- Proced Instalacion Tuberias ConduitsDocumento9 páginasProced Instalacion Tuberias ConduitsmvelarenasAún no hay calificaciones

- Sga 648-16 - Pets 01 - Limpieza Rev BDocumento19 páginasSga 648-16 - Pets 01 - Limpieza Rev BmvelarenasAún no hay calificaciones

- Tema - Carriles y RuedasDocumento21 páginasTema - Carriles y RuedasmvelarenasAún no hay calificaciones

- Bombeo ElectrosumergibleDocumento24 páginasBombeo ElectrosumergibleJose AlvirezAún no hay calificaciones

- Auto Lava Do en LabviewDocumento9 páginasAuto Lava Do en Labviewdavid_kun0% (1)

- Motores Hidráulicos by Adolfo BautistaDocumento5 páginasMotores Hidráulicos by Adolfo BautistaJulio Carlos Mamani QuispeAún no hay calificaciones

- Laboratorio 2 TerDocumento11 páginasLaboratorio 2 TerDiego Yoani Pachon AntonioAún no hay calificaciones

- Juntas Arg PDFDocumento167 páginasJuntas Arg PDFing arduzAún no hay calificaciones

- Informe 2 - 2 - Sistema Combustible DieselDocumento11 páginasInforme 2 - 2 - Sistema Combustible DieselMANUEL ALEJANDRO AVELLANEDA VANEGASAún no hay calificaciones

- Abastecimiento de Agua y Alcantarillado Clase 8Documento57 páginasAbastecimiento de Agua y Alcantarillado Clase 8Brando Ortiz GamarraAún no hay calificaciones

- TeneríasDocumento123 páginasTeneríasclonqfbAún no hay calificaciones

- Tarifa Hibridos Bombas CalorDocumento20 páginasTarifa Hibridos Bombas CalorDidac SomozaAún no hay calificaciones

- Resolución 2da FaseDocumento4 páginasResolución 2da FaseBlamir Guillen Flores100% (1)

- HD Series Deep Bed Filter User Manual SpanishDocumento4 páginasHD Series Deep Bed Filter User Manual SpanishAndres PerezAún no hay calificaciones

- BombasDocumento57 páginasBombasAndrés DamianAún no hay calificaciones

- MD Pozo TubularDocumento119 páginasMD Pozo TubularErick J. Morales BautistaAún no hay calificaciones

- Guia 4 Primera LeyDocumento46 páginasGuia 4 Primera LeyMayra Leal100% (1)

- Centrifuga KSB 2Documento2 páginasCentrifuga KSB 2Fabian MorquechoAún no hay calificaciones

- Instalaciones SanitariasDocumento18 páginasInstalaciones Sanitariassmith0% (1)

- Curso de Hidraulica Básica REV1Documento52 páginasCurso de Hidraulica Básica REV1amilkar100% (1)

- Manual KitchenaidDocumento58 páginasManual KitchenaidFelipe HenaoAún no hay calificaciones

- TP Nº1 - Bomba MonofasicaDocumento24 páginasTP Nº1 - Bomba MonofasicaRicardo MatiasAún no hay calificaciones

- Diseño de Carcamos RectagularesDocumento7 páginasDiseño de Carcamos RectagularesChristian Gpe SalasAún no hay calificaciones

- Componentes Del SistemaDocumento24 páginasComponentes Del SistemaDaaviid LpAún no hay calificaciones

- Motor 4.0 LDocumento126 páginasMotor 4.0 Ljaimiko20086067Aún no hay calificaciones

- Programa de Trabajo Carguio QMA-120Documento8 páginasPrograma de Trabajo Carguio QMA-120Alex HinrichsenAún no hay calificaciones

- MANUALDEINSTRUCCIONE IC500 - IC600 Eng - En.esDocumento95 páginasMANUALDEINSTRUCCIONE IC500 - IC600 Eng - En.esMartín Lescano Paredes100% (1)

- INFORME 1 Lab Fuidos - BANCO HIDRAULICODocumento10 páginasINFORME 1 Lab Fuidos - BANCO HIDRAULICOWilder SaulAún no hay calificaciones

- Avance Sicoin 2 Planta PresionDocumento11 páginasAvance Sicoin 2 Planta PresionAna Cecilia Siapo TejadaAún no hay calificaciones