Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cur So Seis Sigma

Cur So Seis Sigma

Cargado por

juande69Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cur So Seis Sigma

Cur So Seis Sigma

Cargado por

juande69Copyright:

Formatos disponibles

CURSO DE

SEIS SIGMA

MC. MIGUEL BAHENA Y

DR. PRIMITIVO REYES AGUILAR

Febrero de 2006

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 1

INDICE

Introduccin 2

?Antecedentes de la Calidad

?Qu es seis sigma?

?Justificacin

?Objetivos

?Alcance

?Planteamiento del problema

?Metodologa

Capitulo 1. Introduccin a la metodologa Seis Sigma 21

1.1 La mtrica de Seis Sigma

1.2 Mediciones para Seis Sigma

1.3 Clculo de Sigmas del proceso

1.4 Diez pasos de Motorola para la mejora de procesos

1.5 Las Fases DMAIC de Seis Sigma

Capitulo 2. Fase de Definicin 43

2.1 Introduccin

2.2 Etapas de la fase de Definicin

2.3 Mapa del proceso

2.4 Despliegue de la Funcin de Calidad QFD

2.5 Modelo Kano

2.6 Diagrama matricial

2.7 Benchmarking

2.8 Costos de Calidad

2.9 Entregables de esta fase

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 2

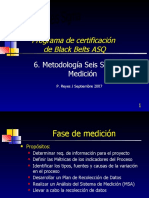

Capitulo 3. Fase de Medicin 66

3.1 Introduccin

3.2 Etapas de la fase de Medicin

3.3 Estadstica descriptiva

3.4 Herramientas estadsticas para la solucin de problemas

3.5 Entregables de esta fase

Capitulo 4. Fase de Anlisis 123

4.1 Introduccin

4.2 Etapas de la fase de Anlisis

4.3 AMEF

4.4 Cartas Multi Vari

4.5 Correlacin

4.6 Anlisis de Regresin

4.7 Pruebas de Hiptesis

4.8 Anlisis de Varianza ANOVA

4.9 Entregables de esta fase

Capitulo 5. Fase de Mejora 167

5.1 Introduccin

5.2 Etapas de la fase de Mejora

5.3 Terminologa

5.4 Diseo de Experimentos (DOE)

5.5 Mtodo de Superficie de Respuesta

5.6 Entregables de esta fase

Capitulo 6. Fase de Control 204

6.1 Introduccin

6.2 Etapas de la fase de Control

6.3 Determinacin de la capacidad del proceso en control

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 3

6.4 Implementacin del Sistema de Control

6.5 Cartas de Control

6.6 Dispositivos a prueba de errores Poka-Yoke

6.7 Mejora Continua Kaizen

6.8 Las 5Ss

6.9 El Kanban

6.10 Entregables de esta fase

Captulo 7. Proyecto 234

7.1 Introduccin

7.2 Proyecto de mejora

7.3 Metodologa DMAIC

Paso 1 Fase de Definicin

Paso 2 Fase de Medicin

Paso 3 Fase de Anlisis

Paso 4 Fase de Mejora

Paso 5 Fase de Control

7.4 Entregables / resultados del proyecto

Conclusiones y Recomendaciones 255

Bibliografa 258

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 4

INTRODUCCIN

ANTECEDENTES

La empresa de finales de los ochenta parece haber encontrado su nuevo

credo: el de la calidad total. Las empresas que se limitaban a hacer el control

a posteriori de su nica calidad presentaron la quiebra una tras otra. Las

empresas de hoy si quieren sobrevivir, deben trabajar para sus clientes ms

que para s misma.

Philip Crosby populariz el concepto de Cero Defecto como orientacin para el

control de calidad. Este enfoque establece la meta de resultados que carezcan

de errores al 100 por ciento. Crosby sostiene que si se establece un nivel

aceptable de defectos, ello tiende a provocar que dicho nivel (o uno ms

alto) se conviertan en una profeca que se cumple; Si los empleados saben

que est bien trabajar dentro de un nivel determinado de errores, llegarn a

considerar que ese nivel es la norma. Es evidente que dicha norma est

por debajo de lo ptimo. Crosby sostiene que a las personas se le establecan

estndares de desempeo mucho ms holgados en sus trabajos que lo que

regan sus vidas personales. Ellos esperaban hacer las cosas bien, cuando se

trataba de sostener a un beb, de pagar las facturas o de regresar temprano

a la casa correcta. En cambio, en los negocios se les fijaban niveles

aceptables de calidad, mrgenes de variacin y desviaciones.

La idea de un porcentaje de error aceptable (a veces denominado un nivel

de calidad aceptable) es un curioso remanente de la era del control de

calidad. En aquellos tiempos, se podan encontrar maneras de justificar

estadsticamente las naturales fallas humanas, sosteniendo que nadie poda

ser posiblemente perfecto. De modo que si el 100% es inalcanzable, por qu

no conformarse con el 99%, e incluso con el 95%? Entonces, si alcanzramos

el 96,642%, podramos dar una fiesta y celebrar el hecho de haber superado

los objetivos. La cuestin es que el 96,642% significa que de 100.000

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 5

transacciones efectuadas por un servicio, 3.358 resultaran desfavorables.

Como las fallas de uno entre mil paracaidistas. Los cl ientes insatisfechos,

aquellos que habran estado fuera del porcentaje de transacciones perfectas,

no regresaran jams.

En los aos ochenta la TQM (Gestin de Calidad Total) fue muy popular, pero

sufri un proceso de desgaste y en muchas empresas de agona; ante las

circunstancias descriptas, empresas mexicanas se han visto en la necesidad

imperiosa de realizar un cambio total en su manera de gestionar las

empresas, dando lugar ello a adoptar la metodologa de Seis Sigma en funcin

de tres caractersticas:

1. Seis Sigma est enfocado en el cliente.

2. Los proyectos Seis Sigma producen grandes retornos sobre la

inversin. En un artculo de la Harvard Business Review, Sasser y

Reichheld sealan que las compaas pueden ampliar sus ganancias

en casi un 100% si retienen slo un 5% ms de sus clientes gracias

al logro un alto grado de calidad.

3. Seis Sigma cambia el modo que opera la direccin. Seis Sigma es

mucho ms que proyectos de mejora. La direccin y los supervisores

aprenden nuevos enfoques en la forma de resolver problemas y

adoptar decisiones.

La historia de Seis Sigma se inicia en Motorola cuando un ingeniero (Mikel

Harry) comienza a influenciar a la organizacin para que se estudie la

variacin en los procesos (enfocado en los conceptos de Deming), como una

manera de mejorar los mismos. Estas variaciones son lo que estadsticamente

se conoce como desviacin estndar (alrededor de la media), la cual se

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 6

representa por la letra griega sigma (s). Esta iniciativa se convirti en el

punto focal del esfuerzo para mejorar la calidad en Motorola, capturando la

atencin del entonces CEO de Motorola: Bob Galvin. Con el apoyo de Galvin,

se hizo nfasis no slo en el anlisis de la variacin sino tambin en la mejora

continua, estableciendo como meta obtener 3,4 defectos (por milln de

oportunidades) en los procesos; algo casi cercano a la perfeccin.

Esta iniciativa lleg a odos de Lawrence Bossidy, quin en 1991 y luego de

una exitosa carrera en General Electric, toma las riendas de Allied Signal para

transformarla de una empresa con problemas en una mquina exitosa.

Durante la implantacin de Seis Sigma en los aos 90 (con el empuje de

Bossidy), Allied Signal multiplic sus ventas y sus ganancias de manera

dramtica. Este ejemplo fue seguido por Texas Instruments, logrando el

mismo xito. Durante el verano de 1995 el CEO de GE, Jack Welch, se entera

del xito de esta nueva estrategia de boca del mismo Lawrence Bossidy,

dando lugar a la mayor transformacin iniciada en esta enorme organizacin.

El empuje y respaldo de Jack Welch transformaron a GE en una "organizacin

Seis Sigma", con resultados impactant es en todas sus divisiones. Por ejemplo:

GE Medical Systems recientemente introdujo al mercado un nuevo scanner

para diagnstico (con un valor de 1,25 millones de dlares) desarrollado

enteramente bajo los principios de Seis Sigma y con un tiempo de escaneo de

slo 17 segundos (lo normal eran 180 segundos). En otra de las divisiones:

GE Plastics, se mejor dramticamente uno de los procesos para incrementar

la produccin en casi 500 mil toneladas, logrando no slo un beneficio mayor,

sino obteniendo tambin el contrato para la fabricacin de las cubiertas de la

nueva computadora iMac de Apple.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 7

Qu es Seis Sigma?

Seis Sigma es una forma ms inteligente de dirigir un negocio o un

departamento. Seis Sigma pone primero al cliente y usa hechos y datos para

impulsar mejores resultados. Los esfuerzos de Seis Sigma se dirigen a tres

reas principales

1

:

? Mejorar la satisfaccin del cliente

? Reducir el tiempo del ciclo

? Reducir los defectos

Las mejoras en estas reas representan importantes ahorros de costes,

oportunidades para retener a los clientes, capturar nuevos mercados y

construirse una reputacin de empresa de excelencia.

Podemos definir Seis Sigma como

1

:

1. Una medida estadstica del nivel de desempeo de un proceso o

producto.

2. Un objetivo de lograr casi la perfeccin mediante la mejora del

desempeo.

3. Un sistema de direccin para lograr un liderazgo duradero en el

negocio y un desempeo de primer nivel en un mbito global.

La letra griega minscula sigma (? ) se usa como smbolo de la desviacin

estndar, siendo sta una forma estadstica de describir cunta variacin

existe en un conjunto de datos, es decir, obtener slo 3.4 defectos por milln

de oportunidades o actividades.

1

Lefcovich Mauricio Seis Sigma haci a un nuevo paradigma en Gestin

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 8

La metodologa Seis Sigma, engloba tcnicas de Control Estadstico de

Procesos, Despliegue de la funcin de calidad (QFD), Ingeniera de calidad de

Taguchi, Benchmarking, entre otras; siendo una slida alternativa para

mejorar los procesos y por lo tanto, lograr la satisfaccin de los clientes.

La estrategia Seis Sigma incluye el uso de herramientas estadsticas

dentro de una metodologa estructurada incrementando el conocimiento

necesario para lograr de una mejor manera, ms rpido y al ms bajo costo,

productos y servicios que la competencia.

Se caracteriza por la continua y disciplinada aplicacin de una estrategia

maestra "proyecto por proyecto" tal como lo recomienda Joseph Juran en su

triloga de la calidad, donde los proyectos son seleccionados mediante

estrategias clave de negocios, lo cual conduce a recuperar la inversin

realizada y obtener mayores mrgenes de utilidad. La gente que coordina los

proyectos de Seis Sigma son comnmente llamados: BlackBelts

2

, Green Belts,

etc.

A continuacin se presentan y describen las fases de la metodologa Seis

Sigma:

2

Black Belt es nombre registrado por Motorola Inc. en U.S.A

Fase 0. Definicin D Define

Fase 1. Medicin M Measure

Fase 2. Anlisis A Analyze

Fase 3. Mejora I Improve

Fase 4. Control C Control

Problema de Negocio

Problema Estadstico

Solucin Estadstica

Solucin de Negocio

Fase 0. Definicin D Define

Fase 1. Medicin M Measure

Fase 2. Anlisis A Analyze

Fase 3. Mejora I Improve

Fase 4. Control C Control

Problema de Negocio

Problema Estadstico

Solucin Estadstica

Solucin de Negocio

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 9

?Fases de Identificacin y Definicin de proyectos en relacin con los

aspectos clave del negocio.

Reconocer como afectan los procesos los resultados organizacionales.

Reconocer como afectan los procesos a la rentabilidad.

Definir cuales son las caractersticas crticas del proceso de negocio.

Fases de Medicin y Anlisis para conocer en forma profunda los niveles

actuales de desempeo

Se selecciona una o ms de las caractersticas clave y se crea una

descripcin detallada de cada paso del proceso.

Se evala el proceso a travs de mediciones y sirve de referencia para

establecer los objetivos de la empresa.

Se crea un plan de accin despus de analizar la situacin actual para

lograr los objetivos establecidos

Identificacin y comparacin competitiva (benchmark) de las

caractersticas clave del producto. Anlisis de brechas y factores de

xito.

o MEDICIN

Seleccionar las caractersticas clave del producto a mejorar

Crear el diagrama sistemtico de variabilidad del producto

Definir las variables de desempeo

Crear mapa de procesos

Medir las Variables de desempeo

Determinar la capacidad de desempeo y del proceso en trmino de

niveles de si gma.

o ANALISIS

Seleccionar las variables de desempeo

Hacer un benchmarking de las mtricas de desempeo

Descubrir el desempeo mejor en su clase

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 10

Realizar un anlisis de brechas

Identificar factores de xito

Definir objetivos de desempeo

Fases de mejora y control, para lograr mejoramiento con cambio mayor

Identificar que pasos seguir para mejorar el proceso y reducir las

fuentes de mayor variacin que influyen negativamente en el proceso.

Se identifican las variables clave o pocas vitales que impactan al

proceso, a travs del DOE y se ajustan para optimizar el proceso.

Puede ser necesario modificar el proceso, cambiar los materiales, etc.

o MEJORA

Seleccionar variables de desempeo;

Diagnosticar desempeo de las variables;

Definir variables causales (DOE);

Confirmar variables causales;

Establecer lmites de operacin;

Verificar mejoramiento del desempeo

o CONTROL

Seleccionar variables causales;

Definir el sistema de control estadstico;

Validar el sistema de control;

Implant ar el sistema de control;

Auditar el sistema de control;

Monitorear las mtricas de desempeo

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 11

A continuacin se esquematiza el propsito, los entregables, los mtodos y las

herramientas estadsticas utilizadas en cada una de las fases

3

:

Figura 1 Herramientas utilizadas en la metodologa Seis Sigma

Para aplicar la filosofa Seis Sigma dentro de una organizacin implica

"Cambiar la cultura de la organizacin", ya que se fomenta el trabajo en

equipo para la solucin de problemas, se mejoran la comunicacin, y

aumenta el grado de confianza y seguridad en los individuos para realizar el

trabajo, de esta manera se rompe la resistencia al cambio para poder ser

ms agresivos y alcanzar metas cada vez ms desafiantes.

Recomendaciones para seleccin de proyectos

4

:

o Fuentes externas:

? Considerar la voz del cliente

3

Reyes Primitivo Tomado de los apuntes de la material Opcin Terminal UIA Otoo 2005

4

Neuman Robert, Pande Peter Las claves de Seis Sigma

DMAIC

DMAIC

Definir Definir Definir Medir Medir Medir Analizar Analizar Analizar Mejorar Mejorar Mejorar Controlar Controlar Controlar

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

1. Mapa de Procesos

2. Diagrama de:

Pareto,Causa-

Efecto,rbol,

Afinidad

3. Mtodos de

Muestreo

Estadstico

4. Capacidad del

Sistema de

Medicin

5. Distribucin

Normal

6. Capacidad del

Proceso

1. Mapa de Procesos

2. Diagrama de:

Pareto,Causa-

Efecto,rbol,

Afinidad

3. Mtodos de

Muestreo

Estadstico

4. Capacidad del

Sistema de

Medicin

5. Distribucin

Normal

6. Capacidad del

Proceso

1. AMEF

2. Cartas Multi Vari

3. Correlacin

4. Regresin lineal

Simple y lineal

Mltiple

5. Pruebas de

Hiptesis

6. Anlisis de

Varianza (ANOVA)

1. AMEF

2. Cartas Multi Vari

3. Correlacin

4. Regresin lineal

Simple y lineal

Mltiple

5. Pruebas de

Hiptesis

6. Anlisis de

Varianza (ANOVA)

1. Anlisis de

Experimentos

(DOE)

2. Diseo Factorial

2K

3. Diseo Fraccin

Factorial

4. Diseo Taguchi

5. Diseo de Mezclas

6. Mtodos de

Superficie de

Respuesta

1. Anlisis de

Experimentos

(DOE)

2. Diseo Factorial

2K

3. Diseo Fraccin

Factorial

4. Diseo Taguchi

5. Diseo de Mezclas

6. Mtodos de

Superficie de

Respuesta

1. Plan de Control

2. Cartas de Control

3. Poka Yoke

4. Mejora continua

(Kaizen)

5. Las 5 Ss

6. Kanban

1. Plan de Control

2. Cartas de Control

3. Poka Yoke

4. Mejora continua

(Kaizen)

5. Las 5 Ss

6. Kanban

Herramientas

DMAIC

DMAIC

Definir Definir Definir Medir Medir Medir Analizar Analizar Analizar Mejorar Mejorar Mejorar Controlar Controlar Controlar

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

1. Mapa de Procesos

2. Diagrama de:

Pareto,Causa-

Efecto,rbol,

Afinidad

3. Mtodos de

Muestreo

Estadstico

4. Capacidad del

Sistema de

Medicin

5. Distribucin

Normal

6. Capacidad del

Proceso

1. Mapa de Procesos

2. Diagrama de:

Pareto,Causa-

Efecto,rbol,

Afinidad

3. Mtodos de

Muestreo

Estadstico

4. Capacidad del

Sistema de

Medicin

5. Distribucin

Normal

6. Capacidad del

Proceso

1. AMEF

2. Cartas Multi Vari

3. Correlacin

4. Regresin lineal

Simple y lineal

Mltiple

5. Pruebas de

Hiptesis

6. Anlisis de

Varianza (ANOVA)

1. AMEF

2. Cartas Multi Vari

3. Correlacin

4. Regresin lineal

Simple y lineal

Mltiple

5. Pruebas de

Hiptesis

6. Anlisis de

Varianza (ANOVA)

1. Anlisis de

Experimentos

(DOE)

2. Diseo Factorial

2K

3. Diseo Fraccin

Factorial

4. Diseo Taguchi

5. Diseo de Mezclas

6. Mtodos de

Superficie de

Respuesta

1. Anlisis de

Experimentos

(DOE)

2. Diseo Factorial

2K

3. Diseo Fraccin

Factorial

4. Diseo Taguchi

5. Diseo de Mezclas

6. Mtodos de

Superficie de

Respuesta

1. Plan de Control

2. Cartas de Control

3. Poka Yoke

4. Mejora continua

(Kaizen)

5. Las 5 Ss

6. Kanban

1. Plan de Control

2. Cartas de Control

3. Poka Yoke

4. Mejora continua

(Kaizen)

5. Las 5 Ss

6. Kanban

Herramientas

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 12

? Considerar la voz del mercado

? Considerar la comparacin con la competencia

Algunas de las preguntas que surgen a partir de estas fuentes:

? En que estamos fallando o vamos a fallar en la satisfaccin

de las necesidades del cliente?

? Dnde nos encontramos detrs de nuestros competidores?

? Cmo va a evolucionar el mercado?Estamos preparados

para ello?

? Cules son las necesidades futuras de nuestros clientes?

o Fuentes internas:

? Considerar la voz del proceso

? Considerar la voz del personal

Algunas de las preguntas que surgen a partir de estas fuentes

? Cules son los mayores retrasos que ralentizan a nuestros

procesos?

? Dnde hay un volumen elevado de defectos y/o retrabajos

repetidos?

? Dnde se incrementan los costos de mala Calidad?

? Qu preocupaciones o ideas aportan el personal o los

directivos?

Otras recomendaciones

? Debe de estar alineado con las iniciativas del negocio.

? Mejorar un proceso existente.

? Asegurarse de que el alcance no sea demasiado extenso, y

tambin que el proyecto sea realizable. En este caso, se

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 13

puede segmentar para ser realizado por diferentes

personas, cada uno con distintos alcances.

? Escoger un proyecto en el cual se pueda generar o se

tengan suficientes datos para ser medidos.

? Que genere ahorros financieros.

? De ser posible escoger un proceso con mas ciclos, altos

volmenes o tiempos de ciclo cortos.

Barreras para alcanzar el xito en los proyectos

? Los proyectos no tienen el soporte de la gerencia.

? Alcance demasiado largo o confuso.

? Los objetivos del proyecto no son significativos o generan

conflicto con otros.

? No se tienen medidas claras de los resultados.

? No se destina un tiempo para la realizacin del proyecto.

? El proyecto no esta alineado con las prioridades del

negocio.

? Green Belt / Black Belt no entrenado.

? Informacin no disponible.

? El proyecto no utiliza una metodologa de mejora.

Seis sigma es una filosofa enfocada a la

mejora continua.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 14

Justificacin

El concepto Seis Sigma ayuda a conocer y comprender los procesos, de tal

manera que puedan ser modificados al punto de reducir el desperdicio

generado en ellos. Esto se ver reflejado en la reduccin de los costos de

hacer las cosas, a la vez que permite asegurar que el precio de los

productos o servicios sean competitivos, no mediante la reduccin de

ganancias o reduccin de los costos de hacer bien las cosas, sino de la

eliminacin de los costos asociados con los errores o desperdicios.

La filosofa Seis Sigma busca ofrecer mejores productos o servicios, de una

manera cada vez ms rpida y a ms bajo costo, mediante la reduccin de

la variacin de cualquiera de nuestros procesos. Aunque a muchas personas

les ha costado entender, una de las grandes enseanzas del Dr. Deming fue

buscar el control de variacin de los procesos lo cual es medido por medio

de la desviacin estndar. Deca el Dr Deming: el enemigo de todo proceso

es la variacin, por lo que es ah en donde debemos concentrar el esfuerzo

hacia de la mejora continua, pero sobre todo porque La variacin es el

enemigo de la satisfaccin de nuestros clientes.

Por lo anterior se pretende mostrar la aplicacin de esta metodologa en un

caso prctico de proyecto de mejora, donde en forma clara se describan los

pasos a seguir con la metodologa Seis Sigma.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 15

Hasta ahora hemos mencionado algunos nombre de personas que han

contribuido a lo que es hoy 6 sigma, a continuacin se hace mencin de mas

gurs y su aportacin a sta herramienta:

Figura 2 Gurs de Calidad

Enunciaremos algunas ventajas que tiene la implementacin de un sistema

Seis Sigma en comparacin con otros Sistemas de Calidad:

6s vs. Calidad Total / CT vs. 6 s

Ventajas Seis Sigma vs. Calidad Total Ventajas Calidad Total vs. Seis

Sigma

Mayor uso de tcnicas estadsticas en la

implementacin de proyectos de mejora.

Realiza un diagnostico operativo y cultural

en la empresa antes de llevar a cabo la

implementacin del sistema.

Las tcnicas estadsticas son ms fciles de

comprender y de seleccionar ya que utiliza un

lenguaje ms digerible para la mayora de los

usuarios.

Propone el desarrollo de polticas de

calidad las cuales deben de ser son

congruentes con los planes estratgicos de

la empresa.

Utilizacin de reportes de Confiabilidad para la

seleccin de proyectos de mejora.

Dicta procedimientos de entrenamiento,

educacin y reconocimiento a los logros de

calidad (mayor administracin del recurso

Diagrama causa efecto, CWQC, cliente sig. Op. Kaoru Ishikawa

Control total de calidad / Gestin e ID Armand Feigenbaum

Ciclo de mejora PHEA, ID, enfoque a mejorar el sistema, constancia de

propsito

W. Edwards Deming

Involucramiento de la direccin (ID), 4 absolutos de la calidad, evaluar costo

de calidad

Philip B. Crosby

Causas asignables vs comunes, Cartas de control, ciclo PHVA, usar

estadstica para mejora

Walter A. Shewhart

ID, triloga de la calidad, mejoramiento por proyecto, medir costo de calidad,

Pareto

Joseph Juran

Funcin de prdida, relacin seal a ruido, Diseos de experimentos, diseos

robustos

Genichi Taguchi

Contribucin Guru

Diagrama causa efecto, CWQC, cliente sig. Op. Kaoru Ishikawa

Control total de calidad / Gestin e ID Armand Feigenbaum

Ciclo de mejora PHEA, ID, enfoque a mejorar el sistema, constancia de

propsito

W. Edwards Deming

Involucramiento de la direccin (ID), 4 absolutos de la calidad, evaluar costo

de calidad

Philip B. Crosby

Causas asignables vs comunes, Cartas de control, ciclo PHVA, usar

estadstica para mejora

Walter A. Shewhart

ID, triloga de la calidad, mejoramiento por proyecto, medir costo de calidad,

Pareto

Joseph Juran

Funcin de prdida, relacin seal a ruido, Diseos de experimentos, diseos

robustos

Genichi Taguchi

Contribucin Guru

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 16

humano).

La seleccin de los equipos de mejora y

entrenamiento son ms robustos ya que es

conducida a travs de grupos de gente que

poseen el conocimiento, experiencia, disciplina

tcnica, liderazgo y conocimientos en el rea

especfica. (Champions, Black Belts, Green

Belts, etc.)

Propone el uso de un sistema de

Aseguramiento de Calidad, el cual

proporciona la certeza de que el resultado

del proceso productivo tendr los niveles

de calidad deseados.

Realiza estudios de la capacidad del proceso,

cuando los ndices Cp ? 2.0 y Cpk ? 1.5, se

tiene un buen indicador de que se est

logrando el nivel Seis Sigma.

Desarrollo de crculos de calidad mediante

los cuales se forman grupos voluntarios de

trabajadores para discutir temas

relacionados con la calidad, fortaleciendo

la actitud de los trabajadores hacia el

trabajo.

Anlisis de los proceso crticos mediante las

tcnicas de Diseo de experimentos y

Superficie de respuesta.

Para la implementacin y control de las

condiciones ptimas del proceso se utiliza en

gran medida el Diseo de experimentos, CEP y

Superficie de respuesta.

Anlisis de los sistemas de medicin

(calibracin), como parte de la metodologa.

Garantiza el cumplimiento mediante

muestreos aleatorios.

Los objetivos son medidos mediante el logro

de la mtrica 6 s, y las utilidades que genera

cada proyecto.

Tabla 1 Comparativos 6 s y Sistemas de Calidad

Desventajas de los sistemas de Aseguramiento de Calidad vs. Seis Sigma

? El sistema de comunicacin es lento.

? La calidad depende de las inspecciones que realiza el departamento de

Aseguramiento de calidad.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 17

? Cuando un auditor descubre oportunidades de mejora, pueden existir

fricciones entre los administradores de lnea y en ocasiones las

recomendaciones no se llevan a cabo.

? Los auditores son los nicos que hacen llegar disconformidades a la alta

gerencia.

? El seguimiento de las recomendaciones corresponde exclusivamente al

departamento de auditoria y en ocasiones no se involucra a la alta

administracin.

? Cuando las auditorias son anunciadas (que sucede en la mayora de los

casos), los departamentos auditados se dedican a maquillar y ocultar

datos y evidencias.

? Al llevar a cabo una auditoria es frecuente que las relaciones humanas

sean bastante tensas.

Objetivos

1.1 Objetivo general:

El objetivo general es el desarrollo de un proyecto de aplicacin de la

metodologa 6 sigma que muestre en forma clara y concisa los pasos a seguir;

servir como una gua que facilita la comprensin de aplicacin de los

diferentes mtodos y herramientas estadsticas para la mejora de la calidad.

Objetivos especficos:

? Aplicacin de la metodologa seis sigma para mejorar la calidad y

productividad de una planta de bebidas, reduciendo la variabilidad en el

proceso, asegurando las caractersticas de calidad establecidas para el

producto.

? Se pretende que este documento sea una gua, tanto para la capacitacin

como para la consulta, de todos aquellos que lleven a cabo la

implementacin de proyectos de mejora bajo la metodologa Seis Sigma.

? Mostrar como se pueden utilizar el Minitab y Excel para reducir el tiempo

de desarrollo de los proyectos.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 18

1.1 Alcance

Mejorar la calidad y productividad del proceso.

1.2 Planteamiento del problema

El uso de la Estadstica para el mejoramiento de la calidad en la mayora de

los casos no ha sido difundido a todas las reas de las empresas,

principalmente por que no se conocen los beneficios que se pueden obtener,

en el manejo y anlisis de informacin y porque existe una cantidad de

deducciones y frmulas matemticas, que solo conocen aquellas personas que

son especialistas en el rea.

La mayora de los ingenieros se han enfocado en aspectos meramente

tcnicos, dejando a un lado las tcnicas de medicin y anlisis de informacin

proporcionados por la Estadstica., siendo que en la mayora de las veces los

problemas pueden ser resueltos mediante la ayuda de dichas tcnicas.

Dentro de una organizacin existen personas con diferentes perfiles y

diferentes niveles de conocimiento, lo que dificulta la transferencia de las

herramientas.

Para lograr la adecuada implementacin de Seis Sigma se propone que este

documento sea una gua que describa paso a paso la aplicacin de la

metodologa Seis Sigma en el mejoramiento de la calidad de los productos. Es

importante que la implementacin de Seis Sigma sea realizada por personas

que posean liderazgo y adecuado conocimiento del tema, adems de poder

conducir equipos de trabajo y administrar proyectos.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 19

Actualmente el problema que se tiene en el proceso es la variacin en una

caracterstica, que nos genera un costo en la produccin.

De tal manera que haciendo uso de diferentes tcnicas estadsticas nos sirvan

de apoyo para realizar mejoras en el proceso y lograr el objetivo planteado.

1.3 Metodologa

La metodologa que se va a emplear es la aplicacin de seis sigma en

conjunto con kaizen, para lograr los resultados en un plazo no mayor a 3

meses.

Este documento consta de 7 captulos en los cuales se explican las diferentes

metodologas y herramientas que se pueden utilizar en la aplicacin de un

proyecto que se maneje bajo la metodologa de Seis Sigma.

1. Capitulo 1 Introduccin a la metodologa seis sigma

2. Capitulo 2 Fase de Definicin

3. Capitulo 3 Fase de Medicin

4. Capitulo 4 Fase de Anlisis

5. Capitulo 5 Fase de Mejora

6. Capitulo 6 Fase de Control

7. Capitulo 7 Proyecto de mejora

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 20

CAPITULO 1 INTRODUCCION A LA METODOLOGA

SEI S SI GMA

Seis Sigma es un sistema diseado cuyo objetivo de cuasi perfeccin en la

satisfaccin de las necesidades del cliente

5

.

Otra forma de definir seis sigma es como un esfuerzo de cambio de cultura

radical para posicionar a una empresa de manera que satisfaga mejor a los

clientes y hacerla ms productiva y competitiva.

Seis Sigma: Un enfoque completo y flexible para conseguir, mantener y

maximizar el xito en los negocios. 6 s funciona especialmente gracias a una

comprensin total de las necesidades del cliente, del uso disciplinario del

anlisis de los datos y hechos, y de la atencin constante a la gestin, mejora

y reinvencin de los procesos empresariales.

La metodologa fomenta en gran medida el trabajo en equipo, debido a que en

la mayora de las herramientas, el mecanismo para proponer ideas que nos

conducen a la solucin de problemas, es el resultado de la participacin de

todas las personas involucradas. La mejora continua de los procesos es el

objetivo comn de cada uno de los miembros.

En un principio es difcil integrar a las personas para realizar sus proyectos y

que dediquen el tiempo necesario para hacerlo, sin embargo cuando la gente

adopta Seis Sigma como una Cultura adems de realizar sus proyectos aplica

la metodologa en su trabajo diario, para la solucin de problemas y mejora

de los procesos.

5

Pande Peter, Neuman Robert Las claves de Seis Sigma

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 21

La Estadstica es utilizada en gran medida dentro de la metodologa, pero hay

que aclarar que est es un medio y no un fin. A los clientes no les importa que

un producto haya sido producido bajo el esquema Seis Sigma, cuando tiene

fallas o defectos, lo que les interesa es tener un producto de excelente

calidad, a tiempo, sin defectos y que sea lo ms econmico posible.

El nivel de capacitacin requerido es muy alto en la implementacin, implica

costos ocasionados por capacitacin, tiempos, materiales, entre otros; sin

embargo el retorno de la inversin puede ser muy grande, cuando los

proyectos son bien conducidos, ya que los ahorros y/o mejoras que se

presentan cuando un proyecto 6 sigma funciona son cuantiosos.

La eliminacin o reduccin de la inspeccin es un punto muy importante

dentro de la metodologa, al seguir las diferentes tcnicas; por ejemplo con el

uso de sistemas Poka-Yoke entre otras la inspeccin deja de ser necesaria, se

busca el origen de las causas de los defectos para eliminarlos al mximo.

La implementacin de la filosofa Seis Sigma requiere que los directivos,

Champions, Green Belt, Black Belt, tcnicos y otros responsables del

departamento de calidad que sean capaces de desempear el papel de

administradores del sistema de calidad y de proporcionar tcnicas especficas

especializadas a los grupos de operacin, para poder realizar sus proyectos.

La seleccin adecuada de los proyectos tendr una especial incidencia en el

xito de la implantacin de la filosofa Seis Sigma en la empresa.

El resultado de proyecto general se mide por la suma del ahorro econmico

que ha presentado el mismo. Es importante que el Champion, directivos,

Black Belts dediquen tiempo a discutir con los miembros del equipo en fase de

formacin y les ayuden a elegir correctamente el tema de su proyecto de

mejora.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 22

Hoy en da los clculos manuales toman mucho tiempo adems de que la

probabilidad de cometer un error es muy grande, se recomienda

ampliamente la adquisicin de un Software como por ejemplo el Minitab, ya

que es una herramienta muy poderosa que ayuda al manejo de los datos

estadsticamente hablando.

1.1 La mtrica de Seis Sigma

El nivel sigma, es utilizado comnmente como medida dentro de el Programa

Seis Sigma, incluyendo los cambios o movimientos tpicos de ? 1.5 s de la

media. Las relaciones de los diferentes niveles de calidad sigma no son

lineales, ya que para pasar de un nivel de calidad a otro, el porcentaje de

mejora del nivel de calidad que se tiene que realizar no es el mismo, cuando

avanzamos a un nivel mayor el porcentaje de mejora ser ms grande.

La tabla siguiente muestra el porcentaje de mejora requerido para cambiar de

un nivel sigma a otro mayor.

Nivel actual Cambio Porcentaje de mejora

requerido

? 3 ? 4

10x

? 4

? 5

30x

? 5 ? 6

40x

Tabla 1.1

En esta otra tabla se aprecia la cantidad de defectos por cada nivel sigma

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 23

Tabla 1.2

Realizando un comparativo de el nivel de calidad sigma de varias empresas se

determin que el promedio de estas se encuentra en el nivel 4s Las

empresas con nivel 6 s son denominadas de Clase Mundial (World Class). El

objetivo de la implementacin Seis Sigma es precisamente convertirse en una

empresa de Clase Mundial.

En la figura se muestra el concepto bsico de la mtrica de Seis Sigma, en

donde las partes deben de ser manufacturadas consistentemente y estar

dentro del rango de especificaciones.

La distribucin normal muestra los parmetros de los niveles tres sigma y seis

sigma.

Nivel en

sigma Defectos por milln de oportunidades

6 3.4

5 233.0

4 6,210.0

3 66,807.0

2 308,537.0

1 690,000.0

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 24

Figura 1.1. La figura muestra el nmero de partes por milln (ppm) que estaran fuera de

los limites de especificacin tomando como lmite el valor de cada desviacin estndar.

6

Figura 1.2 Distribucin normal centrada.

Con la distribucin normal centrada dentro de los lmites 6 s, se tendra

nicamente una porcin de 0.002 ppm.

7

Para compensar las inevitables consecuencias de los errores de centrado de

procesos, la media de la distribucin se desplazamiento ? 1.5 s. Este ajuste

proporciona una idea ms realista de la capacidad del proceso a travs de

varios ciclos de manufactura.

El desplazamiento puede ser en direccin positiva o negativa, pero nunca en

ambas direcciones

8

6

Forrest W. Breyfogle III, Implementing Six Sigma.

7

Forrest W. Breyfogle III, Implementing Six Sigma.

8

Jurn . J.M. Anlisis y planeacin de la calidad

? ? ? ? ? ? 1 2 3 4 5 6 ? ? ? ? ? ? ? ? ? ? ? ? 6 5 4 3 2 1 ? ? ? ? ? ?

X

LSL USL

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 25

Figura 1.3 Distribucin normal descentrada 1.5? ?

Una medida que describe el grado en el cual el proceso cumple con los

requerimientos es la capacidad del proceso. Los ndices utilizados son C

p

y

C

pk,

Un nivel

Seis Sigma tiene la habilidad de lograr ndices de 2.0 y 1.5

respectivamente. Para lograr esta capacidad la meta a alcanzar de un

programa Seis Sigma es producir al menos 99.99966% de calidad, no ms de

3.4 defectos en un milln de piezas producidas en el largo plazo.

Tabla 1.3 Porcentajes y cantidad de defectos a los que corresponden los diferentes

niveles Sigma

Nivel en

sigma

Porcentaje Defectos por milln de

oportunidades

6 99.99966 3.4

5 99.9769 233.0

4 99.379 6,210.0

3 93.32 66,807.0

2 69.13 308,537.0

1 30.23 690,.000.0

LSL USL

? ? ? ? ? ?

1 2 3 4 5 6 ? ? ? ? ? ?

X

? ? ? ? ? ?

6 5 4 3 2 1 ? ? ? ? ? ?

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 26

1.2 Mediciones para Seis Sigma

La letra griega minscula sigma (s) se usa como smbolo de la desviacin

estndar, siendo sta una forma estadstica de describir cunta variacin

existe en un conjunto de datos.

La medida en sigma se desarroll para ayudarnos a:

1. Enfocar las medidas en los clientes que pagan por los bienes y servicios.

Muchas medidas slo se concentran en los costes, horas laborales y

volmenes de ventas, siendo stas medidas que no estn relacionadas

directamente con las necesidades de los clientes.

2. Proveer un modo consistente de medir y comparar procesos distintos.

3. Es de suma importancia medir la capacidad del proceso en trminos

cuantificables y monitorear las mejoras a travs del tiempo.

Definiciones bsicas

9

:

? Unidad (U): Es un artculo producido o procesado.

? Defecto (D): Cualquier evento que no cumpla la especificacin de un CTQ.

? Defectuoso: Una unidad que tiene uno o ms defectos.

? Defectos por unidad (DPU): Es la cantidad de defectos en un producto

U

D

DPU ?

? Oportunidad de defectos (O): Cualquier acontecimiento que pueda medirse

y de una oportunidad de no satisfacer un requisito del cliente.

? Defectos por oportunidad (DPO):

O U

D

DPO

?

?

9

Forrest W. Breyfogle III Implementing Six Sigma

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 27

? Defectos por milln de oportunidades (DPMO): Es el nmero de defectos

encontrados en cada milln de unidades.

? Capacidad del proceso: Capacidad del proceso para cumplir

especificaciones o requerimientos del cliente.

? Rendimiento estndar o de primera pasada Y

FT

: Es el porcentaje de

producto sin defectos antes de realizar una revisin del trabajo efectuado.

? Rendimiento al final o de ltima pasada: Y

LT:

Es el porcentaje de producto

sin defectos despus de realizar la revisin del trabajo.

1.3 Clculo de Sigmas del proceso.

Rendimiento de primera pasada (Y

FT

) y ltima pasada (Y

LP

)

Los resultados y el nmero de defectos pueden medirse antes o despus de

que se detecten, corrijan o revisen los defectos. Los resultados se miden en %

y el nmero de efectos en defectos por oportunidad (DPO) o defectos por

milln de oportunidades (DPMO).

Ejemplo:

Un proceso de manufactura de cable se cuenta con los siguientes datos:

Caracterstica Cantidad

Unidades 1100

Defectos 310

Oportunidades de defectos 315

Defectos por oportunidad (DPO) =

DPMO = 0.01878 X 1,000,000 = 18,780

De la tabla de conversin de sigma determinamos el valor que ms se acerca

a 18,780 siendo este: s = 3.6

0.01878

1100*15

310

?

?

? O N

D

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 28

1.3.1 Rendimiento al Final (Y

FT

)

Es la probabilidad de que una unidad pase el ensamble final con 0 defectos

Y

FT

= (1 - DPO) * 100

En el ejemplo anterior tenemos:

Y

FT

= (1 - 0.01878) * 100 = 98.12%

Observemos la siguiente figura:

Figura 1.4 Subproceso esquematizado

En este subproceso podemos observar la entrada de N artculos con cero

defectos, se realiza un trabajo en el cual hay D

1

defectos, resultando el

rendimiento a la primera (Y

FP

), despus se revisa el trabajo y al final subsisten

D

2

defectos, siendo este el rendimiento en la inspeccin final (Y

LP

).

1.3.2 Rendimiento Real o Estndar (Y

RT

)

Mide la probabilidad de pasar por todos los subprocesos sin un defecto, se

determina con el producto del resultado de cada paso:

n

FP FP FP FP

Y Y Y Y ......

3 2 1

? ? ? Es

un rendimiento sensible a pasos y defectos en los pasos.

Rendimiento Normal (Y

N

)

El rendimiento normal mide el promedio de rendimientos por los pasos del

proceso. Es el promedio exponencial basado en el nmero de pasos del

proceso, no es un promedio aritmtico.

Actividades

Revisin de

Actividades

Generacin

de D

1

Defectos

Y

FP

Subsistencia

de D

2

Defectos

Y

LP

N artculos

defectuosos

Subproceso

Actividades

Revisin de

Actividades

Generacin

de D

1

Defectos

Y

FP

Subsistencia

de D

2

Defectos

Y

LP

N artculos

defectuosos

Subproceso

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 29

n

RT N

Y Y ? , donde n es igual al nmero de pasos en el proceso.

Ejemplo:

Considerando los siguientes datos:

Caracterstica Rendimiento

Subproceso #1 96%

Subproceso #2 99%

Subproceso #3 97%

Subproceso #4 98%

Calcular Y

RT

y Y

N

Y

RT

= 96%*99%*97%*98% =

90.34% 0.9034 que es la probabilidad de

que el producto pase sin error.

Nota: El rendimiento Normal es el promedio del rendimiento del proceso;

Sigma es calculada a partir de un rendimiento Normalizado.

Diferencia entre YRT y YFT

Rendimiento real o estndar (Y

RT

) Rendimiento al final (Y

FT

)

Rendimiento tomado en cada paso del

proceso oportunidad)

Rendimiento al final del proceso

Rendimiento antes de la inspeccin o la

prueba

Es el rendimiento despus de la inspeccin

la prueba

Incluye retrabajo y desperdicio Excluye el retrabajo y el desperdicio

Siempre <Y

FT

Siempre >Y

RT

Observa la calidad de todas las partes que

conforman el producto terminado.

Slo observa la calidad del producto

terminado

Tabla 1.4 Rendimientos

97.49% 0.9034

4

? ? ?

n

RT N

Y Y 97.49% 0.9034

4

? ? ?

n

RT N

Y Y

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 30

Variacin a largo plazo vs. Variacin a corto plazo (Z-Value):

Largo plazo (Z

LT

): Son los datos tomados durante un periodo de tiempo

suficientemente largo y en condiciones suficientemente diversas para que sea

probable que el proceso haya a experimentado todos los cambios y otras

causas especiales.

Corto plazo (Z

ST

): Son los datos tomados durante un periodo de tiempo

suficientemente corto para que sea improbable que haya cambios y otras

causas especiales.

Para el clculo de datos a largo plazo a partir de datos a corto plazo restamos

1.5, debido a los desplazamientos que sufre la media debido al cambio natural

en los procesos.

Z

ST

= Z

LT +

1.5 Z

Benchmark =

Z

YN

+ 1.5

Donde:

Z

ST =

Z a corto plazo.

Z

LT =

Z a largo plazo.

Y

N =

Rendimiento Normal

Ejemplo:

Un proceso tiene un Y

RT

= 0.9034 con 4 operaciones. Determine Y

N

y Z

benchmark

Z

LT

=

(lmite especif. - media)

std dev

LT

Z

LT

=

(lmite especif. - media)

std dev

LT

Z

ST

=

(lmite especif. - nom)

desv. std

ST

Z

ST

=

(lmite especif. - nom)

desv. std

ST

97.49% 0.9034

4

? ? ?

n

RT N

Y Y 97.49% 0.9034

4

? ? ?

n

RT N

Y Y

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 31

Z

benchmark

= 0.9747+1.5= 2.474

Existen 2 mtodos para calcular el valor de Sigma (La sigma del proceso que

es la sigma a corto plazo Z

ST

), y 2 herramientas que ayudan a obtener el

valor, las cuales se exponen a continuacin:

METODO 1 (Utilizando en Excel):

1. El rendimiento es igual a Yrt = 1 DPU o Yrt = 1 D / DPO

2. La Z sigma a largo plazo Zlt = distr.norm.estand.inv(Yrt)

3. La Z sigma a corto plazo o Sigma del proceso = Zst = Zlt + 1.5

METODO 2 (Utilizando en Excel):

1. Se determina Zlie y Zlse en base a las especificaciones

2. Se determina la fraccin defectiva P(Zlie) y P(Zlse)

3. Con P(Zlie) = distr.norm.estand.inv(Zlie) y P(Zlse) = distr.norm.estand.inv(-

Zlse)

4. La fraccin defectiva total es P(Zt) = P(Zlie) + P(Zlse)

5. El rendimiento se determina con Yrt = 1 P(Zt)

6. La Z sigma a largo plazo Zlt = distr.norm.estand.inv(Yrt)

7. La Z sigma a corto plazo o Sigma del proceso = Zst = Zlt + 1.5

METODO 1 (Utilizando MINITAB):

1.La Z sigmas del proceso a largo plazo en base al rendimiento se determina como:

Calc > Probability Distributions > Normal

Seleccionar Inverse Cumulative probability Mean 0.0 standar deviation 1

Input constant valor de Yrt OK, se obtiene la Zlt de largo plazo.

2.La Z del proceso se determina con Zst = Zlt + 1.5

A continuacin se presenta una ayuda grfica paso a paso para determinar los

valores de Z

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 32

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 33

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 34

TABLA DE CONVERSIN DE CAPACIDAD

DEL PROCESO EN SIGMAS METODO 1

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 35

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 36

Tabla Z Mtodo 2

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 37

1.4 Diez pasos de Motorola para la mejora de procesos

Motorota sugiere una serie de pasos para mejorar el desempeo de los

procesos utilizando la metodologa Seis Sigma, como se muestra a

continuacin:

Priorizar oportunidades

de mejora

Seleccionar equipo de

trabajo adecuado

Describir el proceso

en su totalidad

Anlisis del sistema

de medicin

Identificar y describir los

procesos y productos criticos

Aislar y verificar los

procesos crticos

Estudio del desempeo del

proceso y medicin de la capacidad

Proceso

capaz?

Implementar condiciones de operacin

y control ptimas

Monitoreo de procesos a

travs de la mejora continua

Reducir causas comunes de

variacin alcanzado 6?

Cp ? 2

y

Cpk ? 1.5

MEJORA CONTINUA

Si

Si

Accin requerida en el proceso

Rediseo de equipo/proceso

Rediseo de producto

Accin de la gerencia

No

No

Priorizar oportunidades

de mejora

Seleccionar equipo de

trabajo adecuado

Describir el proceso

en su totalidad

Anlisis del sistema

de medicin

Identificar y describir los

procesos y productos criticos

Aislar y verificar los

procesos crticos

Estudio del desempeo del

proceso y medicin de la capacidad

Proceso

capaz?

Implementar condiciones de operacin

y control ptimas

Monitoreo de procesos a

travs de la mejora continua

Reducir causas comunes de

variacin alcanzado 6?

Cp ? 2

y

Cpk ? 1.5

MEJORA CONTINUA

Si

Si

Accin requerida en el proceso

Rediseo de equipo/proceso

Rediseo de producto

Accin de la gerencia

No

No

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 38

1. Priorizar oportunidades de mejora: Conocer y especificar los

problemas haciendo las siguientes preguntas: cmo, cuando, donde, por

qu y quin. Indicar cual es el impacto al cliente, confiabilidad, calidad del

producto, costos de calidad.

2. Seleccionar el equipo de trabajo adecuado: Seleccionar un pequeo

grupo de gente que conozca el producto/ proceso, con la experiencia,

disciplina tcnica y conocimiento en el rea relativa. Establecer el rol del

equipo y de cada miembro, Seleccionar un Champion que ser el

encargado de proporcionar los recursos, conducir y asesorar al grupo.

3. Describir el proceso en su totalidad: Mediante el uso de diagramas de

flujo ilustrar las posibles variaciones y alternativas de el proceso.

Incl uyendo todo el equipo, gente, mtodos, herramientas instrumentos y

equipos de medicin.

4. Anlisis del desempeo de los sistemas de medicin: Determinar la

exactitud, repetitibilidad y reproducibilidad, linealidad y estabilidad de cada

instrumento o indicador utilizado, para asegurar que la capacidad de los

mismos sea la adecuada, a lo ms del 10% de la variacin total permitida

para caractersticas crticas o 30% mximo para caractersticas no crticas.

Asegurar que la resolucin de la divisin o dgito ms pequeo sea al

menos 10 veces mayor que la magnitud que se va a comparar. Por

ejemplo si la tolerancia es de 10 mm. el medidor debe tener una resolucin

o distancia entre marcas de al menos 1 mm.

5. Identificar y describir los procesos y productos potencialmente

crticos: Enumerar todos los procesos crticos potenciales, mediante el uso

de tormentas de ideas, datos histricos, reportes de rendimiento, anlisis

de falla etc.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 39

6. Aislar y verificar los procesos crticos: Reducir la lista enfocndonos a

los pocos vitales, identificar las relaciones de entrada y salida que provocan

problemas especficos. Verificar las causas potenciales de variacin en los

procesos, mediante el uso de diseo de experimentos, diagramas de

dispersin, y diagramas multivariados.

7. Estudio de el desempeo del proceso y medicin de la capacidad:

Identificar y definir las limitaciones de los procesos. Asegurar que los

procesos sean capaces de alcanzar su mximo potencial. Determinar las

especificaciones reales. Se considera que un proceso es capaz cuando Cp

? Cpk ?1.0 , si el proceso es capaz se contina con el paso 8. , de lo

contrario se requiere tomar acciones rediseando el proceso o el producto.

8. Implementacin de condiciones de operacin y control ptimas:

Llevar a cabo un plan permanente de acciones correctivas para prevenir

causas especiales de variacin. Es necesario tener un proceso estable y

predecible, por lo cual se deber tener continuamente controles de

proceso.

9. Monitoreo de procesos a travs de la mejora continua: Los sistemas,

mtodos, procedimientos debern de ser modificados cuando sea necesario

para evitar las causas especiales de variacin. Tambin ser necesario

identificar las acciones futuras requeridas para mejorar el proceso.

10. Reducir causas comunes de variacin para alcanzar Seis Sigma:

Se deben reconocer las limitaciones del proceso. Solamente a travs de la

reduccin y eliminacin de las causas comunes de variacin y el diseo

para la manufactura es posible alcanzar el nivel Seis Sigma. Una vez que

las causas especiales se han eliminado solamente pueden permanecer

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 40

causas comunes las cuales se irn eliminando a travs de la mejora

continua de los procesos.

1.5 Las fases DMAIC de Seis Sigma

La metodologa Seis Sigma es un mtodo disciplinado de mejora de los

procesos conformado por las fases siguientes: Definicin, Medicin, Anlisis,

Mejora y Control (DMAIC), como se explican con ms detalle a continuacin:

Figura 1.5 Fases de DMAIC

En el siguiente captulo se vern las herramientas ms utilizadas en la Fase de

Definicin, en la cual se debe de definirse claramente en que problema se ha

de trabajar?, Porqu se trabaja en ese problema en particular?, Quin es el

Defini

r

Medi

r

Analiza

r

Mejorar

Controla

r

Defini

r

Medi

r

Analiza

r

Mejorar

Controla

r

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 41

cliente?, Cules son los requerimientos del cliente?, Cmo se lleva a cabo el

trabajo en la actualidad?, Cules son los beneficios de realizar una mejora?.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 42

CAPITULO 2. FASE DE DEFINICION

2.1 Introduccin

El propsito de esta fase es identificar el problema a resolver, estratificando

tanto como sea posible, por ejemplo: reclamacin de un cliente por falla,

identificar la familia de productos por importancia mediante el uso del

diagrama de Pareto, despus identificar el producto, la lnea donde se hace, el

equipo especfico, etc. En este momento ya se puede definir el problema y la

oportunidad de mejora.

En esta fase la primera de la metodologa de Seis Sigma, se trata de detectar

cual es el problema, definir los CTQs (Critico para la calidad) con base en la

voz del cliente (VOC), el impacto que tiene para el negocio la realizacin del el

proyecto, las metas que se pretenden lograr, el alcance y los ahorros

financieros.

Definir

Medir

Analizar Mejorar

Controlar

Definir

Medir

Analizar Mejorar

Controlar

Definir

Medir

Analizar Mejorar

Controlar

Definir

Medir

Analizar

Mejorar

Controlar

Definir

Medir

Analizar Mejorar

Controlar

Definir

Medir

Analizar Mejorar

Controlar

Definir

Medir

Analizar Mejorar

Controlar

Definir

Medir

Analizar

Mejorar

Controlar

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 43

Las Herramientas a utilizar pueden ser:

Figura 2.1 Herramientas en la Fase de Definir

Los objetivos de esta fase son:

? Definici n del problema

? Establecer el Alcance del proyecto

? Conocer el uso de las herramientas de la fase de definicin

2.2 Etapas de la fase de definicin

Las etapas de la fase de definicin son las siguientes:

Identificacin de clientes internos y externos:

El primer paso en la definicin de un proyecto es identificar cuales son los

clientes a los cuales el proceso impacta, se define como cliente interno a la

persona o las personas siguientes en el proceso, esto es dentro de la

compaa. Como se describe a continuacin hay 2 tipos de clientes y son:

DMAIC DMAIC

Definir Definir Definir Medir

Medir

Analizar

Analizar

Mejorar

Mejorar

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

Controlar

Controlar

DMAIC DMAIC

Definir Definir Definir Medir

Medir

Analizar

Analizar

Mejorar

Mejorar

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

1. Mapa de Proceso

2. Despliegue de la

Funcin de

Calidad (QFD)

3. Modelo Kano

4. Diagrama Matricial

5. Benchmarking

6. Costos de Calidad

Controlar

Controlar

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 44

? Cliente Interno: Es el personal interno afectado por el producto o

servicio generado (siguiente operacin).

? Cliente Externo: Los clientes externos son todos aquellos a los que la

empresa provee un producto o servicio, estos se dividen en usuarios

finales, clientes intermediarios y otros que son impactados pero que no

usan ni compran el producto

o Usuarios finales: comprar o usan el producto para su uso

o Intermediarios: comprar el producto para su reventa, reempaque,

modificacin o ensamble final para venta al usuario final. Ejemplo:

detallistas, distribuidores, mayoristas, etc.

o Grupos impactados: no compran ni usan el producto pero son

impactados por el. Por ejemplo la comunidad, gobierno, padres,

grupos civiles, etc.

Determinar los CTQs del proyecto:

CTQ Critico para la calidad (Critical to Quality), es un atributo o caracterstica

de calidad de un producto o servicio que es importante para el cliente.

Nota: Tambin existen otros conceptos como:

o Caractersticas Crticas para la Entrega (CTDs)

o Caractersticas Crticas para los Costos (CTOs)

o Caractersticas Crticas para el Proceso (CTPs)

o Caractersticas Crticas para la Satisfaccin (CTSs)

o Caractersticas Crticas prale Control (CTCs)

Tanto en los CTQ, CTD y CTC el objetivo para la empresa es reducir los

costos, aumentar la satisfaccin del cliente y aumentar las utilidades.

Para determinar los CTQ, tenemos que conocer la voz del cliente interno o

externo (VOC), o sea que es lo que espera nuestro cliente acerca del servicio

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 45

o producto que le proporcionamos. Mediante la voz del cliente podemos saber

cual es el grado de satisfaccin que este tiene.

Para determinar los CTQS se pueden tomar como base lo siguientes puntos:

? Metas del negocio

? Entrevistas

? Encuestas

? Quejas

? Datos de Benchmarking

? Discusiones ejecutivas

? Discusiones de trabajo especfico

? Matriz de Causa Efecto

? QFD

? Tendencias del mercado futuras

Seleccin del problema:

El problema se puede dar debido a: devoluciones, bajo nivel de servicio,

entregas tardas, desperdicios, producto defectuoso, documentos

inadecuados.

El problema se selecciona basndose en las polticas de la organizacin, al

grupo de trabajo, jefe inmediato y a los resultados de sus actividades diarias.

Criterios para seleccionar el problema

? Seguridad

? Calidad

? Costo

? Entrega

? Nivel de servicio

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 46

Es muy recomendable expresar los antecedentes, la importancia y la prioridad

de los problemas. Se debe de explicar porqu se seleccion el problema ya

sea por:

1. Efecto econmico, reclamo de mercado, rechazos, % de ventas prdidas,

disponibilidad otros.

2. Impacto para los procesos posteriores, monto de prdida, incremento de

tiempo de operacin, paro de lnea, desperdicio, costo de falla, baja

eficiencia etc.

Entre todos los integrantes del equipo pueden evaluar las razones arriba

descritas y enfocarse en un solo tema.

Impacto en el negocio:

En este punto se enuncia como impacta la mejora del proceso al negocio. Se

mencionan cuales seran las consecuencias en caso de no realizar el proyecto.

Se debe conocer cual ha sido la situacin en el negocio debido al proceso

actual. Qu nos ha ocasionado: Prdida de clientes? Incumplimiento en los

niveles de servicio?, As como cuantificar (en porcentajes y en prdidas de

utilidades).

Es importante describir como se alinea el proyecto con las iniciativas y metas

del negocio. Estas ltimas son definidas por la direccin.

Descripcin del problema:

Se debe estratificar (se recomienda utilizar la herramienta estadstica de 5

porque?) para definir el problema que tiene el proceso, el producto o el

servicio de forma especfica, indicando cualitativamente de ser posible en

cifras, o porcentajes que demuestren la necesidad de modificar su estado

actual. Es necesario expresar concretamente el grado del problema. (se

recomienda no dejar el tema demasiado amplio). Es mejor no usar la

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 47

solucin para nombrar un problema, sin antes realizar la bsqueda de la

causa verdadera (llamada tambin causa raz), se crear duda de si esa

solucin es la definitiva.

Definicin y Alcance del proyecto:

Para determinar los objetivos del proyecto nos cuestionamos qu es lo que

vamos a obtener con la realizacin del proyecto? Generalmente es mejorar e

implementar el proceso para una fecha especfica. El Alcance nos sirve para

delimitar el proceso, es decir:

? Punto de inicio: Identificar la actividad en donde empieza el proceso.

? Punto final: Identificar la actividad donde termina el proceso.

? Dentro del alcance: Actividades que se encuentran dentro del proceso.

? Fuera del alcance: Actividades que no estn dentro del proceso.

La realizacin de los proyectos normalmente son asignados a lderes de

proyecto denominados Green Belts

10

quienes aplican la metodologa Seis

Sigma en los proyectos de mejora del desempeo de los procesos.

? Ahorros: Identificar de dnde se van a obtener los ahorros tanto

financieros como no financieros para el proyecto tales como:

? Utilidades adicionales por mejoras en costo, calidad, disponibilidad

? Menores prdidas por desperdicio, devoluciones, garantas, costo de falla,

baja eficiencia, etc.

? Costos de: personal, materiales, equipos, rentas, subcontratacin,

consultora, fondos de contingencia

10

Persona entrenada en la metodologa de Six Sigma y como facilitador , que trabaja de tiempo parcial en la

realizacin de proyectos de mejora junto con equipos de trabajo. Workout for Six Sigma Pocket Guide

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 48

Cabe mencionar que no siempre hay ahorros financieros, si el CTQ se deriva

de una mejora de la competencia, se har una inversin.

1.3.3 Seleccin del equipo de trabajo.

- Seleccionar a las personas clave que intervienen o que estn involucradas

directamente y que reciben beneficios del proceso.

- Incluir nombre, posicin roles y responsabilidades a desempear en el

desarrollo del proyecto.

- Es necesario incluir adems de los miembros del equipo, al Champion del

proceso as como un Black Belt que apoye y asesore a los equipos de

proyecto guiados por Green Belts.

Recomendaciones:

- Se debe definir claramente el problema (proyecto)

- Definir el cliente, sus CTQ y los procesos involucrados

- Medir el desempeo de los procesos involucrados

- Analizar los datos colectados y el mapa del proceso para determinar las

causas raz de defectos y oportunidades de mejora

- Mejorar el proceso seleccionado con soluciones creativas para corregir y

prevenir la reincidencia de problemas

- Controlar las mejoras para mantener su curso

A continuacin se presenta la fase de medicin donde se colectan datos para

establecer un diagnstico de la situacin actual del problema y sus posibles

causas.

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 49

2.3 Mapa del proceso:

Figura 2.2 Mapa de proceso. high level

Realizar un mapeo del proceso de alto nivel, identificando cuales son los

proveedores, entradas, proceso, salidas, clientes. Comnmente llamado

SIPOC.

Construccin de un Diagrama SIPOC COPIS:

1) El equipo crea el mapa de proceso apoyado con Post Its pegados a la pared

2) El proceso puede tener 4 o 7 pasos claves Cmo se transforma el

producto?

3) Listar las salidas del proceso Cul es el resultado final, producto o servicio

de este proceso?

4) Listar los clientes de la salida del proceso quin es el usuario final del

proceso?

5) Listar las entradas del proceso De dnde vienen los materiales?

6) Listar los proveedores del proceso quines son los proveedores clave?

Proveedor

Entradas Proceso

Cliente

Salida

Proveedor

Entradas Proceso

Cliente

Salida

Proveedor

Entradas Proceso

Cliente

Salida

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 50

7) Como paso opcional identificar algunos requerimientos preliminares de los

clientes

8) Involucrar al lder del equipo, champion, y otros grupos interesados en la

verificacin del proyecto

Ejemplo

11

:

2.4 Despliegue de la funcin de calidad QFD

El QFD sirve para traducir la voz del cliente en especificaciones, participan

varias reas en el equipo, fue aplicado por primera vez en Kobe en 1972 por

Yoji Akao con gran xito. Se introdujo a EUA en los 1980s por Don Clausing y

se ha aplicado en la industria automotriz

El QFD proporciona un mtodo grfico para expresar las relaciones entre los

requerimientos del cliente y las caractersticas de diseo, forma la matriz

principal

11

UIA Santa F Diplomado en Black Belt

Cliente Cliente Cliente

Salida Salida Salida

Proceso Proceso Proceso

Entrada Entrada Entrada

Proveedor Proveedor Proveedor

Cliente,

Ing. de Soporte

Cliente,

Ing. de Soporte

Confirmacin y Nmero

de Reporte

Nombre del Ing. Asignado

Confirmacin y Nmero

de Reporte

Nombre del Ing. Asignado

1. Recibir la llamada y

registrar problema

del Cliente

1. Recibir la llamada y

registrar problema

del Cliente

Llamada, Identificacin

Persona, Contrato

Vigente, Descripcin del

Problema

Llamada, Identificacin

Persona, Contrato

Vigente, Descripcin del

Problema

Cliente Cliente

3. Corregir el Problema

3. Corregir el Problema

4. Cerrar el reporte del

problema

4. Cerrar el reporte del

problema

Ing. de sistemas del

cliente

Ing. de sistemas del

cliente

Posibles Soluciones

Plan Implantacin de la

Solucin

Posibles Soluciones

Plan Implantacin de la

Solucin

Problemas Parecidos ya

Resueltos o Registrados

Info. Tcnica detallada de

la instalacin del Cliente

Recomendaciones de

Expertos

Problemas Parecidos ya

Resueltos o Registrados

Info. Tcnica detallada de

la instalacin del Cliente

Recomendaciones de

Expertos

Base de Problemas,

Cliente,

Expertos Tcnicos

Base de Problemas,

Cliente,

Expertos Tcnicos

2. Analizar problema y

proponer soluciones

2. Analizar problema y

proponer soluciones

Ing. de sistemas del

cliente

Ing. de sistemas del

cliente

Posibles Soluciones

Plan Implantacin de la

Solucin

Posibles Soluciones

Plan Implantacin de la

Solucin

Plan de Implantacin,

Pruebas y Contingencia

de la Solucin,

Otras recomendaciones y

instrucciones

Plan de Implantacin,

Pruebas y Contingencia

de la Solucin,

Otras recomendaciones y

instrucciones

Ing. de Soporte

Ing. de Soporte

Cliente,

Organizacin Interna

Cliente,

Organizacin Interna

Reporte de Solucin

Documentacin del Caso

Registro BD de problemas

Reporte de Solucin

Documentacin del Caso

Registro BD de problemas

Aprobacin de la

Solucin,

Resumen del Reporte de

Falla

Aprobacin de la

Solucin,

Resumen del Reporte de

Falla

Cliente

Ing. de Soporte

Cliente

Ing. de Soporte

C O P I

S Cliente Cliente Cliente

Salida Salida Salida

Proceso Proceso Proceso

Entrada Entrada Entrada

Proveedor Proveedor Proveedor

Cliente,

Ing. de Soporte

Cliente,

Ing. de Soporte

Confirmacin y Nmero

de Reporte

Nombre del Ing. Asignado

Confirmacin y Nmero

de Reporte

Nombre del Ing. Asignado

1. Recibir la llamada y

registrar problema

del Cliente

1. Recibir la llamada y

registrar problema

del Cliente

Llamada, Identificacin

Persona, Contrato

Vigente, Descripcin del

Problema

Llamada, Identificacin

Persona, Contrato

Vigente, Descripcin del

Problema

Cliente Cliente

3. Corregir el Problema

3. Corregir el Problema

4. Cerrar el reporte del

problema

4. Cerrar el reporte del

problema

Ing. de sistemas del

cliente

Ing. de sistemas del

cliente

Posibles Soluciones

Plan Implantacin de la

Solucin

Posibles Soluciones

Plan Implantacin de la

Solucin

Problemas Parecidos ya

Resueltos o Registrados

Info. Tcnica detallada de

la instalacin del Cliente

Recomendaciones de

Expertos

Problemas Parecidos ya

Resueltos o Registrados

Info. Tcnica detallada de

la instalacin del Cliente

Recomendaciones de

Expertos

Base de Problemas,

Cliente,

Expertos Tcnicos

Base de Problemas,

Cliente,

Expertos Tcnicos

2. Analizar problema y

proponer soluciones

2. Analizar problema y

proponer soluciones

Ing. de sistemas del

cliente

Ing. de sistemas del

cliente

Posibles Soluciones

Plan Implantacin de la

Solucin

Posibles Soluciones

Plan Implantacin de la

Solucin

Plan de Implantacin,

Pruebas y Contingencia

de la Solucin,

Otras recomendaciones y

instrucciones

Plan de Implantacin,

Pruebas y Contingencia

de la Solucin,

Otras recomendaciones y

instrucciones

Ing. de Soporte

Ing. de Soporte

Cliente,

Organizacin Interna

Cliente,

Organizacin Interna

Reporte de Solucin

Documentacin del Caso

Registro BD de problemas

Reporte de Solucin

Documentacin del Caso

Registro BD de problemas

Aprobacin de la

Solucin,

Resumen del Reporte de

Falla

Aprobacin de la

Solucin,

Resumen del Reporte de

Falla

Cliente

Ing. de Soporte

Cliente

Ing. de Soporte

C O P I

S

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 51

El QFD permite organizar los datos de requerimientos y expectativas del

cliente en una forma matricial denominada la casa de la calidad. Proceso muy

lento

Entre los beneficios del QFD se encuentran: orientacin al cliente, reduccin

de ciclo de desarrollo de nuevos productos, usa mtodos de ingeniera

concurrente, reduce los cambios en manufactura, incrementa la comunicacin

entre reas y establece prioridades en los requerimientos.

A continuacin se esquematiza una Casa de calidad bsica QFD

Figura 2.3 QFD

Los siguientes pasos se siguen (mtodo si mplificado) para la construccin del

un QFD

Cmo cumplir los requerimientos

del Cliente

(Carcteristicas de diseo)

MATRIZ DE RELACIONES

Valores meta de acuerdo a

Benchmarking

Compracin de Prioridades

del cliente

Necesidades

del cliente

Interrelaciones de

Caractersticas de Diseo

Cmo cumplir los requerimientos

del Cliente

(Carcteristicas de diseo)

MATRIZ DE RELACIONES

Valores meta de acuerdo a

Benchmarking

Compracin de Prioridades

del cliente

Necesidades

del cliente

Interrelaciones de

Caractersticas de Diseo

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 52

1. Cuando el tiempo apremia se puede usar una Matriz de causa efecto, sirve

para dar prioridad a las KPIVs

2. Lista en las columnas las variables de salida claves del proceso KPOVs

3. Asignar un nmero de importancia que tiene para el cliente entre 1-10

cada KPOV, en el rengln siguiente

4. Listar en los renglones las variables de entrada KPIVs que pueden causar

variabilidad o no conformidad en el proceso

Matriz de causa efecto, sirve para dar prioridad a las KPIVs

En la matriz y con apoyo del equipo de trabajo asignar un nmero de 1 a 10

indicando la importancia que tiene cada KPIV en cada KPOV en la celda

corresp.

Multiplicar estos nmeros por los de la importancia de cada KPOV y sumar en

renglones para identificar que KPIV deben recibir atencin prioritaria

CURSO DE SEIS SIGMA P. REYES / FEB. 2006

Pgina 53

Ejemplo:

1. Anote los

Requerimientos

Clave del Cliente

Estos datos se toman del

Diagrama de Flujo del Proceso

Rango de

Importancia

Del Cliente

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Entradas

del Proceso

C

o

r

t

o

T

i

e

r

r

a

R

e

s

i

s

t

e

n

c

i

a

R

e

q

u

i

s

i

t

o

R

e

q

u

i

s

i

t

o

R

e

q