Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Unidad 3 Estudio de Trabajo 1

Unidad 3 Estudio de Trabajo 1

Cargado por

Angel RodriguezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Unidad 3 Estudio de Trabajo 1

Unidad 3 Estudio de Trabajo 1

Cargado por

Angel RodriguezCopyright:

Formatos disponibles

ndice

Unidad 3 Estudio Del Trabajo

3.1 Graficas y Diagramas Auxiliares De Operacin De Flujo y Proceso.1

Ejercicio de Diagrama De Proceso..13,14 Ejercicios De Diagrama De Flujo.. 15,16,17,18

3.2 Principios Bsicos De La Economa De Movimientos....19,20

3.3 Principios Para El Diseo De Una Estacin Del Trabajo..20, 21,22

3.4 Mejora De Mtodos Del Trabajo.22

3.5 Estudio De Tiempos Y Movimientos22,23,24,25

3.6 Principios Bsicos De Ergonoma...26, 27, 28, 29,30

3.1 Graficas y Diagramas Auxiliares De Operacin De Flujo y De Proceso

Cuando el anlisis de mtodos se emplea para disear un nuevo centro de trabajo o para mejorar uno ya en operacin, es til presentar en forma clara y lgica la informacin factual (o de los hechos) relacionada con el proceso. Uno de los instrumentos de trabajo ms importante para el ingeniero de mtodos es el diagrama de proceso. Se define como diagrama de proceso a una representacin grafica relativa a un proceso industrial o administrativo. En el anlisis de mtodos se usan generalmente ocho tipos de diagramas de proceso, cada uno de los cuales tiene aplicaciones especificas. Ellos son: 1. 2. 3. 4. 5. 6. 7. 8. Diagrama de operaciones de proceso Diagrama de curso (o flujo) de proceso* Diagrama de recorrido de actividades* Diagrama de interrelacin hombre-maquina Diagrama de proceso para grupo o cuadrilla Diagrama de proceso para operario Diagrama de viajes de material Diagrama PERT

El diagrama de operaciones y de curso de proceso, el diagrama PERT y el diagrama de recorrido de actividades se emplean principalmente para exponer un problema.

1. Diagrama De Operaciones De Proceso

Este Diagrama muestra la secuencia cronolgica de todas las operaciones de taller o maquinas, inspecciones, mrgenes de tiempo y materiales a utilizar en un proceso de fabricacin o administrativo, desde la llegada de materia prima hasta el empaque o arreglo final del producto terminado. Seala la entrada de todos los componentes y subconjuntos al ensamble con el conjunto principal. De igual manera que un plano o dibujo de taller presenta en conjunto detalles de diseo como ajustes, tolerancia y especificaciones, todos los detalles de fabricacin o administracin se aprecian globalmente en un diagrama de operaciones del proceso. Elaboracin del diagrama de operaciones de proceso Cuando se elabora un diagrama de esta clase se utilizan dos smbolos: un crculo para representar una operacin y un cuadrado que representa una inspeccin. Antes de Principiar a construir el diagrama de operaciones de proceso, el analista debe identificarlo con un titulo escrito en la parte superior de la hoja. Por lo general la informacin distintiva, que comprende el nmero de la pieza, el nmero del dibujo, la

descripcin del proceso, el mtodo actual o propuesto y la fecha y el nombre de la persona que elabora el diagrama, llevara el encabezado Diagrama De Operaciones De Proceso. Se usan lneas verticales para indicar el flujo o curso general del proceso a medida que se realiza el trabajo, y se utilizan lneas horizontales que entroncan con las lneas de flujo verticales para indicar la introduccin de material, ya sea proveniente de compras o sobre el que ya se ha hecho algn trabajo durante el proceso. En general, el diagrama de operaciones debe elaborarse de manera que las lneas de flujo verticales y las lneas de material horizontales, no se corten. Los valores de tiempo deben ser asignados a cada operacin e inspeccin. A menudo estos valores no estn disponibles (en especial en el caso de inspecciones), por lo que los analistas deben hacer estimaciones de los tiempos necesarios para ejecutar diversas acciones. En tales casos, el analista debe acudir al lugar del trabajo y efectuar mediciones de tiempo. Utilizacin Del Diagrama De Operaciones De Proceso Una vez que el analista ha terminado su diagrama de operaciones, deber prepararse para utilizarlo. Debe revisar cada operacin y cada inspeccin desde el punto de vista de los enfoques primarios del anlisis de operaciones. Los siguientes enfoques se aplican, en particular, cuando se estudia el diagrama de operaciones: 1. Propsito de la operacin 2. Diseo de la parte o pieza 3. Tolerancias y especificaciones 4. Materiales 5. Proceso de Fabricacin 6. Preparacin y herramental 7. Condiciones de trabajo 8. Manejo de Materiales 9. Distribucin en la Planta 10. Principios de la economa de movimientos

El procedimiento del analista consiste en adoptar una actitud inquisitiva acerca de cada uno de los diez criterios enumerados, en lo que respecta a su influencia en el costo y la produccin del producto en estudio. Las preguntas tpicas que se deben de hacer son: Por qu es necesaria esta operacin? Por qu esta operacin se efecta de esta manera? Por qu son tan estrechas estas tolerancias? Por qu se ha especificado este material? Por qu se ha asignado esta clase de operario para ejecutar el trabajo? La interrogante Por qu? Sugiere de inmediato otras como Cul?, Cmo?, Quin? Dnde? Y Cundo? Por tanto, el analista podra preguntar Cul es la finalidad de la operacin?

Cmo podra efectuarse mejor la operacin? Quin la podra realizar mejor? Dnde podra ejecutarse a ms bajo costo la operacin? Cundo debe de llevarse a cabo la operacin para que el manejo de materiales sea mnimo?

1. Diagrama De Curso (o Flujo) De Proceso

Este diagrama contiene, en general, muchos ms detalles que el de operaciones. Por lo tanto, no se adapta al caso de considerar en conjunto ensambles complicados. Se aplica sobre todo a un componente de un ensamble o sistema para lograr la mayor economa de la fabricacin, o en los procedimientos aplicables a un componente o una sucesin de trabajos en particular. Adems de registrar las operaciones y las inspecciones, el diagrama de flujo de proceso muestra todos los traslados y retrasos de almacenamiento con los que tropieza un artculo en su recorrido por la planta. Elaboracin Del Diagrama De Curso De Proceso Como el diagrama de operaciones, el de flujo de un proceso debe ser identificado correctamente con un titulo. Es usual encabezar la informacin identificadora con el de Diagrama de curso de proceso. La informacin mencionada comprende, por lo general, numero de la pieza, numero de plano, descripcin del proceso, mtodo actual o propuesto, fecha y nombre de la persona que elabora el diagrama.

Utilizacin del diagrama de curso de proceso Una vez que el analista ha elaborado el diagrama de curso de proceso, debe empezar a formular las preguntas o cuestiones basadas en las consideraciones de mayor

importancia para el anlisis de operaciones. En este caso de este diagrama se debe dar especial consideracin a: 1) 2) 3) 4) Manejo de materiales Distribucin de equipo en la planta Tiempo de retrasos Tiempo de almacenamientos

Al analista le interesa principalmente mejorar lo siguiente: primero, el tiempo de cada operacin, inspeccin, movimiento, retraso y almacenamiento; y segundo, la distancia de recorrido cada vez que se transporta el componente. Para eliminar o reducir el mnimo de los tiempos de retraso y almacenamiento a fin de mejorar las entregas a los clientes, as como para reducir costos, el analista debe considerar estas preguntas de comprobacin al estudiar el trabajo: Con que frecuencia no se entrega la cantidad completa de material a la operacin? Qu se puede hacer para programar la llegada de materiales con objeto de que lleguen en cantidades ms regulares? Cul es el tamao ms eficiente de lote o cantidad de piezas en fabricacin? Cmo pueden reorganizarse los programas para que se tengan ciclos o periodos de produccin ms largos? Cul es la mejor sucesin o secuencia de programacin de los pedidos teniendo en cuenta el tipo de operacin, las herramientas requeridas, colores, etc.? Cmo se pueden agrupar operaciones de grupo semejantes de manera que puedan efectuarse al mismo tiempo? Cunto pueden reducirse con una programacin mejorada los tiempos muertos y el tiempo extra de trabajo? a que se deben las operaciones de mantenimiento de emergencia y los pedidos urgentes? Cunto tiempo de almacenamiento y retraso se pude ahorrar estableciendo horarios ms regulares al trabajar ciertos productos en determinados das? Qu programas alternos pueden idearse para utilizar los materiales con mayor eficiencia? Valdra la pena acumular operaciones de recoger, entregar o enviar?

Cul es el departamento apropiado para hacer el trabajo de modo que pueda efectuarse donde hay la misma clase de trabajos y se pueda economizar as aun traslado, un retraso o un almacenamiento? Cunto se ahorrara haciendo el trabajo en otro turno? o en otra planta? Cul es el momento o lapso ms conveniente y econmico para realizar pruebas y experimentos? Qu informacin falta en los pedidos hechos a la fbrica que pudiera ocasionar un retraso o almacenamiento? Cunto tiempo se pierde en cambiar turnos a horas diferentes en departamentos relacionados? Cules son las interrupciones frecuentes del trabajo y como deberan eliminarse? Cunto tiempo pierde un obrero esperando o no recibiendo las instrucciones, copias de dibujos o especificaciones apropiadas? Cuntas veces ocasionan suspensiones del trabajo los pasillos congestionados? Qu mejoras se pueden hacer en la localizacin de puertas y pasillos, y haciendo pasillos que reduzcan los retrasos?

El Diagrama De Recorrido De Actividades

Aunque el diagrama de curso de proceso suministra la mayor parte de la informacin pertinente relacionada con un proceso de fabricacin, no es una representacin objetiva en el plano del curso del trabajo. Algunas veces esta informacin sirve para desarrollar un nuevo mtodo. Por ejemplo, antes de que pueda acortarse un transporte es necesario ver o visualizar donde habra sitio para agregar una instalacin o dispositivo que permita disminuir la distancia. Asimismo, es til considerar posibles reas de almacenamiento temporal o permanente, estaciones de inspeccin y puntos de trabajo. Una representacin objetiva de la distribucin de zonas y edificios, en la que se indica la localizacin de todas las actividades registradas en el diagrama de curso de proceso, se conoce como diagrama de recorrido de actividades.

Diagrama PERT

Este diagrama es un medio de pronstico de planeacin y control que revela grficamente el camino optimo a seguir para llegar a un objetivo predeterminado, por lo general en trminos de tiempo. A menudo el analista de mtodos puede utilizar el diagrama de PERT para mejorar los programas desde el punto de vista de la reduccin de costos y/o la satisfaccin del cliente. Al utilizar el PERT para programacin el analista proporcionara generalmente dos o tres estimaciones de tiempo para cada actividad. Si se emplean 3 estimaciones de tiempo, estas se basaran en las siguientes preguntas: 1. En qu tiempo se puede esperar que se termine esta actividad si todo funciona idealmente? (estimacin optimista) 2. En condiciones medias, Cul sera la duracin ms probable de esta actividad? 3. Cul sera el tiempo requerido para terminar esta actividad si casi todo funcionara mal? (estimacin pesimista) Con estas estimaciones se puede obtener una distribucin de probabilidad del tiempo necesario para realizar la actividad. Vase la tabla 3-2.

En el diagrama PERT los eventos, representados por los nodos, son posiciones en tiempo que sealan el principio y/o la terminacin de una operacin o de un grupo de operaciones en particular. Cada operacin o grupo de operaciones en un departamento se denomina actividad y se representa con un arco en el diagrama PERT. En cada

arco se anota un numero que indica el tiempo (das, semanas, meses) necesario para terminar la actividad. Las actividades en que no hay tiempo ni costo son necesarias, para mantener una secuencia correcta, y se les designa como falsas actividades y se marcan como lneas punteadas. El tiempo mnimo necesario para llevar a cabo el proyecto total correspondera al trayecto ms largo desde el nodo inicial hasta el nodo final. En la figura 3-7 el tiempo mnimo necesario para terminar el proyecto sera el trayecto ms largo desde el nodo 1 hasta el nodo 12. Este trayecto recibe el nombre de camino crtico y es el que establece el tiempo mnimo del proyecto.

La figura 3-8 ilustra una red elemental que muestra el camino crtico. Este, identificado por una lnea gruesa, implicara una duracin de 27 semanas. Se pueden utilizar varios mtodos para acortar la duracin del proyecto. Es posible estimar el costo de diversas alternativas. Por ejemplo, supngase que se ha elaborado la siguiente tabla de costos y que existe una relacin lineal entre el tiempo y el costo por semana.

Ejercicio de Diagrama de Proceso

Problema 1

Trazar el diagrama de proceso de la operacin.

1. Eje 2. Moldura de plstico

3. Pernete de tope

Operaciones requeridas en el eje:

1. Cepillar, tornear, muescar y cortar en torno revlver (0.025 hrs). 2. Cepillar extremo opuesto (0.010 hrs). 3. Inspeccin. 4. Fresar (0.070 hrs). 5. Eliminar rebaba (0.020 hrs). 6. Inspeccin del fresado. 7. Desengrasar (0.0015 hrs). 8. Cadminizar (0.008 hrs). 9. Inspeccin.

Operaciones requeridas en la moldura de plstico: 10. Cepillar la parte de plstico (0.80 hrs). 11. Taladrar para el pernete de tope (0.022 hrs). 12. Inspeccin. 13. Montar el moldeado en la parte pequea del eje y taladrar de lado para el pernete de tope. Operaciones a realizar en el pernete de tope: 14. Tornear una espiga de 2 mm; biselar extremo y cortar en torno revlver (0.025 hrs). 15. Quitar rebaba con una pulidora (0.005 hrs). 16. Desengrasar (0.0015 hrs). 17. Cadminizar (0.006 hrs). 18. Inspeccin. 19. Fijar el pernete al montaje (0.045 hrs). 20. Inspeccin. Con los datos anteriores, elabrese el diagrama de proceso de operacin.

EJERCICIOS DE DIAGRAMA DE FLUJO

EJERCICIO DE DIAGRAMA DE FLUJO DE PROCESO

OBJETO DEL DIAGRAMA: Relacin de placas de acero en caliente para formar cilindros. DIAGRAMA No. 100. Dibujo No.001 PARTE: A-744 DIAGRAMA DEL METODO: ACTUAL EL DIAGRAMA EMPIEZA EN: Horno de calentar placas.

EL DIAGRAMA TERMINA EN: Bodega del departamento de ensamble.

ELABORADO POR: C. Estrella FECHA: 8-04-11 HOJAS:2 DISTANCIAS EN PIES TIEMPO EN CENTESIMAS DE SEGUNDO 55 30 SIMBOLOS DESCRIPCION DEL PROCESO Abrir el horno de calentar placas. Sacar del horno una placa al rojo vivo con carro transportador. Sujetar la placa por mordazas de gra viajera. 1 Inspeccin de temperatura con pirmetro ptico. Transportar con gra viajera a mquina cercadora. Retirar ladrillos refractarios de la parte superior de la placa. Comenzar a doblar solo que los dados de la maquina

40

50

20

28

75

cercadora se trabaron 85 Destrabar dados de la maquina cerchadora. Girar la placa

85

80

Efectuar el cerchado del otro extremo de la placa. Transportar la placa a la roladora. 2 Inspeccionar la temperatura. Rolar la placa para formar cilindros. Desmontar rodillo superior y sacar el cilindro ya formado. Colocar nuevamente el rodillo en la roladora. Transportar con gra viajera. Almacenamiento temporal en zona despejada.

25

24

54 300 40

63

180

45

RESUMEN

EVENTO OPERACIONES NUMERO 11 TIEMPO 8.81 DISTANCIA

INSPECCIONES TRANSPORTES ALMACENAMIENT OS

2 3 1

1.04 .89 260 PIES

EJERCICIO 2

DIAGRAMA DE FLUJO DE PROCESO PARA LA ELBAORACION DE GALLETAS.

DIAGRAMA DE FLUJO DE PROCESO

OBJETO DEL DIAGRAMA: ELABORACION DE GALLETAS. DIAGRAMA No.200. Dibujo No.001 PARTE: G-1000 DIAGRAMA DEL METODO: ACTUAL EL DIAGRAMA EMPIEZA EN: BODEGA DE MATERIAS PRIMAS.

EL DIAGRAMA TERMINA EN: BODEGA DE GALLETAS TERMINADAS.

ELABORADO POR: C. Estrella FECHA: 10-04-11 HOJAS:2

DISTANCIA EN PIES

TIEMPO EN MINUTOS 1 min.

SIMBOLOS

DESCRIPCION DEL PROCESO Almacn de materias primas para ubicar los insumos. Traer harina, azcar, manteca, polvo para hornear, sal, huevos y vainilla de la bodega hacia la mesa de trabajo Cernir la harina. Mezclar todos los ingredientes. Amasar la mezcla. Extender la masa y dar forma a las

3 min.

30 seg. 1 min.

5 min.

10 min.

galletas 5 min. Colocar las galletas en moldes. Llevar las galletas al horno. Hornear las galletas a 350 C Llevar las galletas a la mesa de trabajo para enfriamiento. Enfriamiento de las galletas. Empacar galletas. Almacenar galletas en dispensa.

30 seg.

12 min.

30 seg.

10 min.

5 min.

RESUMEN EVENTO OPERACIONES TRANSPORTES ALMACENAMIENT OS DEMORAS O RETRASOS NUMERO 7 3 2 1 10 TIEMPO 38.30 4.10 70 pies DISTANCIA

3.2 Principios bsicos de la economa de movimientos

Hay tres principios bsicos, los relativos al uso del cuerpo humano, los relativos a la disposicin y condiciones en el sitio de trabajo y los relativos al diseo del equipo y las herramientas. Los relativos al uso del cuerpo humano ambas manos deben comenzar y terminar simultneamente los elementos o divisiones bsicas de trabajo y no deben estar inactivas al mismo tiempo, excepto durante los periodos de descanso. Los movimientos de las manos deben ser simtricos y efectuarse simultneamente al alejarse del cuerpo y acercndose a ste. Siempre que sea posible deben aprovecharse el impulso o mpetu fsico como ayuda al trabajador y reducirse a un mnimo cuando haya que ser contrarrestado mediante un esfuerzo muscular. Son preferibles los movimientos continuos en lnea recta en vez de los rectilneos que impliquen cambios de direccin repentinos y bruscos. Deben emplearse el menor nmero de elementos o therbligs y stos se deben limitar de ms bajo orden o clasificacin posible. Estas clasificaciones, enlistadas en orden ascendente del tiempo y el esfuerzo requeridos para llevarlas a cabo, son: Movimientos de dedos. Movimientos de dedos y mueca. Movimientos de dedos, mueca y antebrazo. Movimientos de dedos, mueca, antebrazo y brazo. Movimientos de dedos, mueca, antebrazo, brazo y todo el cuerpo.

Los relativos a la disposicin y condiciones en el sitio de trabajo. Deben destinarse sitios fijos para toda la herramienta y todo el material, a fin de permitir la mejor secuencia de operaciones y eliminar o reducir los therblings buscar y seleccionar. Hay que utilizar depsitos con alimentacin por gravedad y entrega por cada o deslizamiento para reducir los tiempos alcanzar y mover; asimismo, conviene disponer de expulsores, siempre que sea posible, para retirar automticamente las piezas acabadas.

Todos los materiales y las herramientas deben ubicarse dentro del permetro normal de trabajo, tanto en el plano horizontal como en el vertical. Conviene proporcionar un asiento cmodo al operario, en que sea posible tener la altura apropiada para que el trabajo pueda llevarse a cabo eficientemente, alternando las posiciones de sentado y de pie. Los relativos al diseo del equipo y las herramientas Deben efectuarse, siempre que sea posible, operaciones mltiples con las herramientas combinando dos o ms de ellas en una sola, o bien disponiendo operaciones mltiples en los dispositivos alimentadores, si fuera el caso (por ejemplo, en tornos con carro transversal y de torreta hexagonal). Todas las palancas, manijas, volantes y otros elementos de control deben estar fcilmente accesibles al operario y deben disearse de manera que proporcionen la ventaja mecnica mxima posible y pueda utilizarse el conjunto muscular ms fuerte. Las piezas en trabajo deben sostenerse en posicin por medio de dispositivos de sujecin. Investguese siempre la posibilidad de utilizar herramientas mecanizadas (elctricas o de otro tipo) o semiautomticas, como aprieta tuercas y destornilladores motorizados y llaves de tuercas de velocidad.

3.3 Principios para el diseo de una estacin de trabajo

Se define estacin de trabajo al rea fsica en donde se lleva a cabo una actividad productiva o administrativa, y todo lo que en ella se encuentre previamente ubicado estratgicamente, este concepto comprende mobiliario, espacio del lugar en m2, iluminacin y colocacin de lmparas, herramientas de trabajo, y materia prima. Para inicial el diseo de una estacin de trabajo es necesario tomar en cuenta una serie de aspectos o lineamientos que nos arrojaran la informacin necesaria para llevar a cabo el diseo ms productivo: 1.- conocer con exactitud que tareas se van a desempear en esa estacin de trabajo, puesto que con base a ello se llevara a cabo el acomodo del mobiliario, la adquisicin y ubicacin de la materia prima, la determinacin del espacio que se va a requerir, el grado de iluminacin que la estacin requiere y la determinacin de las herramientas a utilizar y con ello decidir la ubicacin de las mismas. 2.- Definir si la persona que realizara las actividades correspondientes a la estacin de trabajo deber permanecer sentado o de pie, en caso de que tenga que adoptar ambas

posturas, se deber determinar el porcentaje de su tiempo que corresponda respectivamente. 3.- Considerar las dimensiones de los usuarios, si es conocida o se debe trabajar con un rango de medidas correspondiente a la poblacin de usuarios. 4.- Elaborar un manual de ergonoma de acuerdo al trabajo que se realizara, mismo que deber ser entregado al trabajador, en este se redactara y ejemplificara la buena postura que debe mantener el usuario en todo momento, de manera que los componentes de la estacin de trabajo no deben forzar al operario a adoptar una postura incorrecta sino por el contrario, debe propiciar los cambios posturales adecuados. Uno de los principios bsicos es el de mantener la columna derecha, conservando su curvatura natural, los brazos, muecas y pies en posicin neutral, es decir una postura natural sin ngulos forzados. 5.- considerar las caractersticas personales del usuario, dentro de las cuales podemos encontrar: - Edad - Dimensiones de sus segmentos corporales y rango de movilidad - peso - condicin fsica - problemas musculo esqueltico - lesiones con la que la persona cuente - Grado de visin con la que la persona cuenta 6.- Identificar los requerimientos que exige la labor, dentro de las cuales podemos encontrar: - requerimientos visuales - esfuerzo que demanda la labor - Tiempos del ciclo del trabajo - Periodos de descanso - Conocimientos tcnicos requeridos - Riesgos probables de trabajo - Grado de concentracin exigible en las tareas

Con base a estas variables podemos realizar la estacin de trabajo, acoplando las condiciones de la estacin a las necesidades, habilidades y caractersticas del trabajador, de igual forma a los requerimientos y caractersticas del puesto.

3.4 Mejora de mtodos de trabajo

El estudio de los mtodos de trabajo consiste en el registro, anlisis, examen crtico y sistemtico de los mtodos existentes y de las propuestas para llevar a cabo un trabajo y en el desarrollo y aplicacin de los mtodos ms sencillos y eficientes, este mtodo tiene como objetivos mejorar los procesos y procedimientos, mejorar la disposicin de los talleres en donde se lleva a cabo la produccin de algn objeto o en determinada tarea administrativa en donde se aplique, equipos e instalaciones, economizar esfuerzo humano mejorando su productividad, mejorar la utilizacin de materiales y crear mejores condiciones de trabajo.

3.5 Estudio de tiempos y movimientos

Antecedentes.A finales del siglo XIX comenz a difundirse el estudio de tiempos con los estudios y las propuestas de Taylor, el padre de la administracin cientfica comenz a estudiar los tiempos a comienzos de la dcada de los 80's, all desarroll el concepto de la "tarea", en el que propona que la administracin se deba encargar de la planeacin del trabajo de cada uno de sus empleados y que cada trabajo deba tener un estndar de tiempo definido, basado en el trabajo de un operario sumamente calificado. Despus de un tiempo, fue el matrimonio Gilbreth el que basado en los estudios de Taylor, ampliar y complementara este trabajo y desarrollara el estudio de movimientos, ellos propusieron fraccionar las actividades que realizaba un trabajador, con ello dividieron el trabajo en 17 movimientos fundamentales llamados Therbligs que hace referencia a su apellido al revs. Los estudios de tiempos y movimientos son considerados como sistemas de simplificacin del trabajo, los cuales buscan por medio de la reduccin del transcurso de tiempo entre y durante actividades y la eliminacin de acciones innecesarias alcanzar la mxima productividad con base a su efectividad. Estos mtodos principalmente los basados en los estudios de movimientos, fueron inicialmente usados en las labores del

taller, debido a que en ellas es ms clara y fcil su aplicacin. Pero en la actualidad, con las necesarias adaptaciones y modificaciones se emplean de manera amplia en los trabajos administrativos; y de oficina, la diferencia fundamental entre los talleres de produccin y las reas administrativas radica en que mientras que en el taller se procesan o transforman materiales, en la oficina se procesan o tramitan las formas o mtodos que se aplicaran en la organizacin. Therbligs (divisiones bsicas del trabajo) propuestas por el matrimonio Gilbreth: 1.- BUSCAR: Es el elemento bsico en la operacin de localizar un objeto. Es la parte del ciclo durante la cual los ojos o las manos tratan de encontrar un objeto. Comienza en el instante en que los ojos se dirigen o mueven en un intento de localizar un objeto, y termina en el instante en que se fijan en el objeto encontrado. Buscar es un therblig que se debe tratar de eliminar siempre.

2.- SELECCIONAR: Este es el therblig que se efecta cuando el operario tiene que escoger una pieza de entre dos o ms semejantes. La seleccin puede clasificarse tambin entre los therbligs ineficientes y debe ser eliminada del ciclo de trabajo por una mejor distribucin en la estacin de trabajo y un mejor control de las piezas.

3.- TOMAR (O ASIR): Este movimiento elemental que hace la mano al cerrar los dedos rodeando una pieza o parte para asirla en una operacin. El tomar es un therblig eficiente y por lo general, no se puede eliminar, aunque en muchos casos se puede mejorar. Comienza cuando los dedos de una o ambas manos empiezan a cerrarse alrededor de un objeto para tener control de l, y termina en el instante en que se logra dicho control.

4.- ALCANZAR: El therblig alcanzar corresponde al movimiento de una mano vaca, sin resistencia, hacia un objeto o retirndola de l. La divisin bsica alcanzar se denominaba transporte en vaco principia en el instante en que la mano se mueve haca un objeto o sitio, y finaliza en cuanto se detiene el movimiento al llegar al objeto o al sitio, generalmente, no se puede eliminar.

5.- MOVER: Es la divisin bsica que corresponde al movimiento de la mano con carga. Esta ltima puede ser con presin. Mover se puede denominar transporte con carga. Este therblig comienza en cuanto la mano con carga se mueve hacia un sitio o ubicacin general, y termina en el instante en que el movimiento se detiene al llegar a su destino. Mover es un therblig objetivo y no se puede eliminar.

6.- SOSTENER: Esta es la divisin bsica que tiene lugar cuando una de las dos manos soporta o ejerce control sobre un objeto, mientras la otra mano ejecuta trabajo til. Sostener es un therblig ineficiente y puede eliminarse; comienza en el instante en que una mano ejerce control sobre el objeto y termina en el momento en que la otra completa su trabajo sobre el mismo.

7.- SOLTAR: Este elemento es la divisin bsica que ocurre cuando el operario abandona el control del objeto. Soltar es el therblig que se ejecuta en el ms breve tiempo, y es muy poco lo que puede hacerse para alterar el tiempo en que se realiza este therblig objetivo. El soltar comienza en el momento en que los dedos empiezan a separarse de la pieza sostenida y termina en el instante en que todos los dedos quedan libres de ella.

8.- COLOCAR EN POSICIN: Es el elemento de trabajo que consiste en situar o colocar un objeto de modo que quede orientado propiamente en un sitio especfico.

9.- PRECOLOCAR EN POSICIN: Este es un elemento de trabajo que consiste en colocar un objeto en un sitio predeterminado, de manera que pueda tomarse y ser llevado a la posicin en que ha de ser sostenido cuando se necesite.

10.- INSPECCIONAR: Este therblig es un elemento incluido en la operacin para asegurar una calidad aceptable mediante una verificacin regular realizada por el trabajador que efecta la operacin.

11.- ENSAMBLAR: El elemento ensamblar es la divisin bsica que ocurre cuando se renen dos piezas embonantes. Es otro therblig objetivo y puede ser ms fcil mejorarlo que eliminarlo. Comienza en el instante en que las dos piezas a unir se ponen en contacto, y termina al completarse la unin.

12.- DESENSAMBLAR: Este elemento es precisamente lo contrario de ensamblar. Ocurre cuando se separan piezas embonantes unidas. El desensamble es de naturaleza objetiva y las posibilidades de mejorarlo son ms probables que la eliminacin del therblig. El desensamble comienza en el momento en que ambas

manos tienen control del objeto despus de cogerlo, y termina una vez que finaliza el desensamble, que generalmente lo evidencia el inicio de mover o soltar.

13.- USAR: Este therblig es completamente objetivo y tiene lugar cuando una de las dos manos controlan un objeto, durante la aparte del ciclo en que se ejecuta trabajo productivo. usar ser el therblig que indique la accin de ambas manos, el elemento usar comenzar en el instante en que el tornillo comience a moverse en su alojamiento.

14.- DEMORA (O RETRASO) INEVITABLE: Es la interrupcin que el operario no puede evitar en la continuidad del trabajo. Corresponde al tiempo muerto en el ciclo de trabajo experimentado por una o ambas manos, segn la naturaleza del proceso.

15.- DEMORA (O RETRASO) EVITABLE: todo tiempo muerto que ocurre durante el ciclo de trabajo y del que solo el operario es responsable, intencional o no intencionalmente, se clasifica bajo el nombre de demora o retraso evitable.

16.- PLANEAR: El therblig planear es el proceso mental que ocurre cuando el operario se detiene para determinar la accin a seguir. Este therblig es caracterstico de la actuacin de los operarios noveles y generalmente se elimina del ciclo mediante el entrenamiento adecuado de este personal.

17.- DESCANSAR (O HACER UN ALTO EN EL TRABAJO): Esta clase de retraso aparece rara vez en un ciclo de trabajo, pero suele aparecer peridicamente como necesidad que experimenta el operario de reponerse de la fatiga.

3.6 Principios Bsicos De La Ergonoma

CONCEPTO

La Ergonoma es un arte que busca que el hombre y la tecnologa trabajen en completa armona, diseando y manteniendo los productos, puestos de trabajo, tareas, equipos, etc., en consonancia con las caractersticas, necesidades y limitaciones humanas. Dejar de considerar los principios de la Ergonoma llevar a diversos efectos negativos que en general - se expresan en lesiones, enfermedad profesional, o deterioros de productividad y eficiencia.

Tipos De Ergonoma

La ergonoma cognitiva La ergonoma cognitiva (o como tambin es llamada 'cognoscitiva') se interesa en los procesos mentales, tales como percepcin, memoria, razonamiento, y respuesta motora, en la medida que estas afectan las interacciones entre los seres humanos y los otros elementos componentes de un sistema. La ergonoma fsica La ergonoma fsica se preocupa de las caractersticas anatmicas, antropomtricas, fisiolgicas y biomecnicas humanas en tanto que se relacionan con la actividad fsica. Sus temas ms relevantes incluyen posturas de trabajo, sobreesfuerzo, manejo manual de materiales, movimientos repetidos, lesiones msculo-tendinosas (LMT) de origen laboral, diseo de puestos de trabajo, seguridad y salud ocupacional. La Ergonoma Organizacional La Ergonoma Organizacional se preocupa por la optimizacin de sistemas sociotcnicos incluyendo sus estructuras organizacionales, las polticas y los procesos.

Principios Bsicos De Ergonoma

A. El puesto de trabajo

El puesto de trabajo es el lugar que un trabajador ocupa cuando desempea una tarea. Puede estar ocupado todo el tiempo o ser uno de los varios lugares en que se efecta el trabajo. Algunos ejemplos de puestos de trabajo son las cabinas o mesas de trabajo desde las que se manejan mquinas, se ensamblan piezas o se efectan inspecciones; una mesa de trabajo desde la que se maneja un ordenador; una consola de control; etc. Si el puesto de trabajo est diseado adecuadamente, el trabajador podr mantener una postura corporal correcta y cmoda, lo cual es importante porque una postura laboral incmoda puede ocasionar mltiples problemas, entre otros: Lesiones en la espalda; problemas de circulacin en las piernas. Las principales causas de esos problemas son: asientos mal diseados; permanecer en pie durante mucho tiempo; tener que alargar demasiado los brazos para alcanzar los objetos; una iluminacin insuficiente que obliga al trabajador a acercarse demasiado a las piezas. Dos ejemplos de puestos de trabajo correctos

B. El trabajo que se realiza sentado y el diseo de los asientos El trabajo que se realiza sentado. Si un trabajo no necesita mucho vigor fsico y se puede efectuar en un espacio limitado, el trabajador debe realizarlo sentado. Nota: estar sentado todo el da no es bueno para el cuerpo, sobre todo para la espalda. As pues, las tareas laborales que se realicen deben ser algo variadas para que el

trabajador no tenga que hace nicamente trabajo sentado. Un buen asiento es esencial para el trabajo que se realiza sentado. El asiento debe permitir al trabajador mover las piernas y de posiciones de trabajo en general con facilidad. C. El puesto de trabajo para trabajadores de pie Siempre que sea posible se debe evitar permanecer en pie trabajando durante largos perodos de tiempo. El permanecer mucho tiempo de pie puede provocar dolores de espalda, inflamacin de las piernas, problemas de circulacin sangunea, llagas en los pies y cansancio muscular.

D. Las herramientas manuales y los controles

Hay que disear las herramientas manuales conforme a prescripciones ergonmicas. Unas herramientas manuales mal diseadas, o que no se ajustan al trabajador o a la tarea a realizar, pueden tener consecuencias negativas en la salud y disminuir la productividad del trabajador. Para evitar problemas de salud y mantener la productividad del trabajador, las herramientas manuales deben ser diseadas de manera que se adapten tanto a la persona como a la tarea. Unas herramientas bien diseadas pueden contribuir a que se adopten posiciones y movimientos correctos y aumentar la productividad.

E. El trabajo fsico pesado El trabajo manual debe ser diseado correctamente para que los trabajadores no se agoten ni contraigan una tensin muscular, sobre todo en la espalda. La realizacin de un trabajo fsico pesado durante mucho tiempo hace aumentar el ritmo de la respiracin el ritmo cardaco. Si un trabajador no est en buenas condiciones fsicas, es probable que se canse fcilmente al efectuar un trabajo fsico pesado. Siempre que sea posible, es til utilizar energa mecnica para efectuar los trabajos pesados. Esto no quiere decir que los empleadores deban sustituir a los trabajadores por mquinas, sino que los trabajadores utilicen mquinas para efectuar las tareas ms arduas. El trabajo pesado no debe superar la capacidad de cada trabajador. El trabajo fsico pesado debe alternar a lo largo de la jornada, en intervalos peridicos, con un trabajo ms ligero. El trabajo fsico pesado debe alternar a lo largo de la jornada, en intervalos peridicos, con un trabajo ms ligero. F. El diseo de los puestos de trabajo

Es importante disear los puestos de trabajo teniendo en cuenta los factores humanos. Los puestos de trabajo bien diseados tienen en cuenta las caractersticas mentales y fsicas del trabajador y sus condiciones de salud y seguridad. La manera en que se disea un puesto de trabajo determina si ser variado o repetitivo, si permitir al trabajador estar cmodo o le obligar a adoptar posiciones forzadas y si entraa tareas interesantes o estimulantes o bien montonas y aburridas. A continuacin se exponen algunos factores ergonmicos que habr que tener en cuenta al disear o redisear puestos de trabajo: tipos de tareas que hay que realizar; cmo hay que realizarlas; cuntas tareas hay que realizar; el orden en que hay que realizarlas; el tipo de equipo necesario para efectuarlas.

También podría gustarte

- Guía de Trabajo Conocimientos Previos Administración de ProyectosDocumento7 páginasGuía de Trabajo Conocimientos Previos Administración de Proyectosjosua reyes100% (1)

- Monografia de Impuesto A La Renta de Tercera CategoriaDocumento23 páginasMonografia de Impuesto A La Renta de Tercera CategoriaFernando Catacora73% (11)

- Análisis Situacional La MartinaDocumento3 páginasAnálisis Situacional La MartinaEduardo Enmanuel Santamaria Mendoza0% (1)

- Nom 006 y Osha 2236 de Grupo Chacmool Eq 7Documento16 páginasNom 006 y Osha 2236 de Grupo Chacmool Eq 7david riveraAún no hay calificaciones

- Estudio de Tiempos Exposicion FelipeDocumento17 páginasEstudio de Tiempos Exposicion FelipeVirgilio Colli TilanAún no hay calificaciones

- Formato 3.1 Definición y Tipos de RiesgosDocumento16 páginasFormato 3.1 Definición y Tipos de RiesgosMartinez Andon100% (1)

- Estudio y Diseño Del TrabajoDocumento79 páginasEstudio y Diseño Del TrabajoCECILIA MARIBEL LOOR MORA100% (1)

- Es (Registro Mercantil)Documento3 páginasEs (Registro Mercantil)Valentina FajardoAún no hay calificaciones

- A3 Automatizada MGVDocumento4 páginasA3 Automatizada MGVMontserrat Garcia VieyraAún no hay calificaciones

- Comp2. Analisis de Operaciones 2022Documento80 páginasComp2. Analisis de Operaciones 2022Gabriel PerMeAún no hay calificaciones

- Examen Unidad I Estudio Del Trabajo-1Documento4 páginasExamen Unidad I Estudio Del Trabajo-1Cynthia HMAún no hay calificaciones

- Investigacion de Estudio de Trabajo Balanceo de LineasDocumento20 páginasInvestigacion de Estudio de Trabajo Balanceo de LineasFaustinoAún no hay calificaciones

- Sistemas de Tiempos PredeterminadosDocumento28 páginasSistemas de Tiempos PredeterminadosRaulUlloaAún no hay calificaciones

- Division de Operacion en ElementosDocumento2 páginasDivision de Operacion en ElementosJonathan Romero PerezAún no hay calificaciones

- Manual - Practicas Estudio Del Trabajo I DOZ R 1.2Documento8 páginasManual - Practicas Estudio Del Trabajo I DOZ R 1.2Javier HernandezAún no hay calificaciones

- Introduccion Al Estudio Del TrabajoDocumento26 páginasIntroduccion Al Estudio Del Trabajopao100% (1)

- Análisis de OperacionesDocumento6 páginasAnálisis de OperacionesGabbo ConlledoAún no hay calificaciones

- CC LapicesDocumento5 páginasCC LapicesMelissa CardozoAún no hay calificaciones

- Parte Del Desarrollo. Parcial 1 PDFDocumento1 páginaParte Del Desarrollo. Parcial 1 PDFAriel A. MendozaAún no hay calificaciones

- Estudio Del Trabajo 1, Unidad 5 TiemposDocumento41 páginasEstudio Del Trabajo 1, Unidad 5 TiemposPepe NeriiAún no hay calificaciones

- Lista de Chequeo Mantenimiento y EnsambleDocumento4 páginasLista de Chequeo Mantenimiento y EnsambleZoraida SotoAún no hay calificaciones

- Practica 2.0Documento11 páginasPractica 2.0Hans PilzAún no hay calificaciones

- Reporte Practica 3 Hombre - MáquinaDocumento5 páginasReporte Practica 3 Hombre - MáquinaLester GómezAún no hay calificaciones

- Reporte Práctica 06 Balance de LineasDocumento7 páginasReporte Práctica 06 Balance de LineasDiego VelásquezAún no hay calificaciones

- Indice de Medicion y Mejoramiento de La ProductividadDocumento79 páginasIndice de Medicion y Mejoramiento de La ProductividadYasahir Arturo SánchezAún no hay calificaciones

- Tema 2 Analisis de Las OperacionesDocumento10 páginasTema 2 Analisis de Las OperacionesJuan PaniaguaAún no hay calificaciones

- Ejercicios TaladroDocumento1 páginaEjercicios TaladroRUCKMEN GAMERAún no hay calificaciones

- Práctica 1 (Diagrama de Operacion de Proceso)Documento3 páginasPráctica 1 (Diagrama de Operacion de Proceso)Jonathan GutierrezAún no hay calificaciones

- Ejemplo de Diagrama de Causa y Efecto - MinitabDocumento1 páginaEjemplo de Diagrama de Causa y Efecto - MinitabEusebio Rodriguez Barragan100% (1)

- Planificacion de Requerimientos de MaterDocumento15 páginasPlanificacion de Requerimientos de MaterLuis JimenezAún no hay calificaciones

- Cap1,2 ProductividadDocumento9 páginasCap1,2 ProductividadConejita PerritoAún no hay calificaciones

- Cronometraje IndustrialDocumento8 páginasCronometraje IndustrialBryanMArtínezAún no hay calificaciones

- 2.3 Sistemas de Medición, Temperatura, Presión, Torsión y Esfuerzos Mecánicos.Documento8 páginas2.3 Sistemas de Medición, Temperatura, Presión, Torsión y Esfuerzos Mecánicos.Susi Jimenez100% (1)

- Cap. 8 Medicion Del Trabajo CompletoDocumento75 páginasCap. 8 Medicion Del Trabajo Completozuleyka linoAún no hay calificaciones

- Estructura de Plan de RequerimientosDocumento11 páginasEstructura de Plan de RequerimientosYOLLYMRAún no hay calificaciones

- Formatos MTMDocumento2 páginasFormatos MTMhectorosasAún no hay calificaciones

- Graficas X-R y X-SDocumento31 páginasGraficas X-R y X-SIsaac Moreno SaldiernaAún no hay calificaciones

- Estudio Del Trabajo IIDocumento89 páginasEstudio Del Trabajo IIJuan Carlos QuinteroAún no hay calificaciones

- 1.4 Higiene, Seguridad y Salud OcupacionalDocumento18 páginas1.4 Higiene, Seguridad y Salud OcupacionalValeria AguilarAún no hay calificaciones

- 4.2 Aplicación de La Ergonomía Ocupacional en El Área de TrabajoDocumento2 páginas4.2 Aplicación de La Ergonomía Ocupacional en El Área de TrabajoLuna CalvoAún no hay calificaciones

- Ejercicio de Variación Secular Con N Par e Impar. III 2020Documento13 páginasEjercicio de Variación Secular Con N Par e Impar. III 2020stephany corralesAún no hay calificaciones

- 1.6.2 Diagrama de Pareto PDFDocumento3 páginas1.6.2 Diagrama de Pareto PDFCETROM100% (1)

- Estudio de Movimientos U3Documento32 páginasEstudio de Movimientos U3Martin RamirezAún no hay calificaciones

- Unidad 3 Estudio de MovimientosDocumento35 páginasUnidad 3 Estudio de MovimientosJesus Ibarra100% (1)

- Evolución de La Administración de MantenimientoDocumento4 páginasEvolución de La Administración de MantenimientoMiguel LimonAún no hay calificaciones

- Muestreo de Aceptación Por AtributosDocumento10 páginasMuestreo de Aceptación Por AtributosSergioAún no hay calificaciones

- Practica 1 Estudio Del Trabajo 1Documento3 páginasPractica 1 Estudio Del Trabajo 1Rey David Manuel SantiagoAún no hay calificaciones

- Estudio Del Trabajo Unidad 3 Estudio de MovimientosDocumento4 páginasEstudio Del Trabajo Unidad 3 Estudio de MovimientosLuis HernandezAún no hay calificaciones

- Conceptos, Relaciones, Métodos Tiempo-Costo y Siemens (SAM)Documento8 páginasConceptos, Relaciones, Métodos Tiempo-Costo y Siemens (SAM)Isidro Castelan HerreraAún no hay calificaciones

- Operaciones de ManufacturaDocumento48 páginasOperaciones de ManufacturamyssaelAún no hay calificaciones

- 4.2 Aplicación de La Ergonomía en El Área OcupacionalDocumento5 páginas4.2 Aplicación de La Ergonomía en El Área OcupacionalAzul RodriguezAún no hay calificaciones

- Conceptos de Bocos 2 UnidadDocumento30 páginasConceptos de Bocos 2 UnidadAnonymous C5BinIaEqd100% (1)

- Unidad 1. Procesos de Maquinado Parte 2.Documento20 páginasUnidad 1. Procesos de Maquinado Parte 2.Dannis GanemAún no hay calificaciones

- Documental Códigos SecretosDocumento1 páginaDocumental Códigos SecretosDaniela BonillaAún no hay calificaciones

- Estaciones 44444 PDFDocumento4 páginasEstaciones 44444 PDFDANIEL RAMOS CARRANZAAún no hay calificaciones

- Cuestionario Subtemas 5.1 y 5.2 Pacheco SandovalDocumento8 páginasCuestionario Subtemas 5.1 y 5.2 Pacheco SandovalEli RubalcavaAún no hay calificaciones

- Modelos de Programacion EnteraDocumento3 páginasModelos de Programacion EnteraAndy Bogard100% (1)

- Unidad 4. IoDocumento22 páginasUnidad 4. IoPedrodmAún no hay calificaciones

- Antologia Estudio de TrabajoDocumento56 páginasAntologia Estudio de TrabajofattimaAún no hay calificaciones

- Estudio de Tiempos y MovimientosDocumento47 páginasEstudio de Tiempos y MovimientosLuis Enrique Soto GarciaAún no hay calificaciones

- Portafolio de Evidencias - Segunda Unidad.01Documento40 páginasPortafolio de Evidencias - Segunda Unidad.01jaimesAún no hay calificaciones

- 1 Cortes de Gomory 1 Jueves 10 MarzoDocumento6 páginas1 Cortes de Gomory 1 Jueves 10 MarzoStiven GiraldoAún no hay calificaciones

- Medios Gráficos para El Analista de Métodos - 15ADocumento66 páginasMedios Gráficos para El Analista de Métodos - 15AEmma SantanaAún no hay calificaciones

- Digrama de OperacionesDocumento17 páginasDigrama de OperacionesIvanCisneros100% (1)

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaDe EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaAún no hay calificaciones

- Manual de HosteleriaDocumento29 páginasManual de HosteleriaPS Yessenia100% (1)

- Evidencia Actividad #3 Graficos Powerpoint 2010Documento12 páginasEvidencia Actividad #3 Graficos Powerpoint 2010Yenferson Esneider FrancoAún no hay calificaciones

- Examen Auditoria HSEQDocumento5 páginasExamen Auditoria HSEQDani Cortes100% (1)

- Los Suscritos Representante Legal o Autorizado y Contador Publico o Revisora Fiscal deDocumento3 páginasLos Suscritos Representante Legal o Autorizado y Contador Publico o Revisora Fiscal deAUXILIAR CONTABLEAún no hay calificaciones

- Balance Ejercicio Económico 2023Documento17 páginasBalance Ejercicio Económico 2023guisasolaugustocopigAún no hay calificaciones

- Analisis de Consumidor FodaDocumento9 páginasAnalisis de Consumidor FodaJosé Luis Santander VargasAún no hay calificaciones

- Unidad 1 Conta de Costos PDFDocumento56 páginasUnidad 1 Conta de Costos PDFPonce JoséAún no hay calificaciones

- Tema - Foro de Debate 02 - Diseño de ProcesosDocumento16 páginasTema - Foro de Debate 02 - Diseño de Procesosluz loayzaAún no hay calificaciones

- Manual de Profepa Vers 1.1Documento148 páginasManual de Profepa Vers 1.1Erika MuAún no hay calificaciones

- Formato CotizacionDocumento2 páginasFormato CotizacionDiego Plazas100% (2)

- Codex RotuladoDocumento66 páginasCodex RotuladoSandra Patricia VargasAún no hay calificaciones

- Exposición Contrato de DepósitoDocumento6 páginasExposición Contrato de DepósitoJosé Alonso Beltrán PérezAún no hay calificaciones

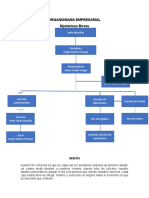

- Organigrama EmpresarialDocumento3 páginasOrganigrama EmpresarialSERGIO ANDRES TAMAYO ROJASAún no hay calificaciones

- BASC - Glosario-Terminos PDFDocumento8 páginasBASC - Glosario-Terminos PDFTefy RiveraAún no hay calificaciones

- 100 Casos Practicos Del IgvDocumento55 páginas100 Casos Practicos Del IgvJennyAguedo93% (14)

- Caso Distribuidora Carlitos - DesarrolloDocumento4 páginasCaso Distribuidora Carlitos - DesarrolloAlison Jhennifer CruzattAún no hay calificaciones

- Ud 2. GEFEDocumento91 páginasUd 2. GEFEmfmunizAún no hay calificaciones

- Proceso de Acreditaci N Nacional USARDocumento39 páginasProceso de Acreditaci N Nacional USARClubes Zona QuindíoAún no hay calificaciones

- Clasificacion de La InformacionDocumento33 páginasClasificacion de La InformacionRocioDelPilarCasabonaVivancoAún no hay calificaciones

- Módulo 4. Patentes y Marcas. Acciones CivilesDocumento19 páginasMódulo 4. Patentes y Marcas. Acciones CivilesCarlos VargasAún no hay calificaciones

- Analisis Del Decreto Supremo N 011 79 VCDocumento3 páginasAnalisis Del Decreto Supremo N 011 79 VCHERALD JOSE RODRIGUEZ PEREZAún no hay calificaciones

- Diagnostico de La Educación Ambiental en VenezuelaDocumento16 páginasDiagnostico de La Educación Ambiental en VenezuelaJhonnathan RodriguezAún no hay calificaciones

- Metodo MOSTDocumento42 páginasMetodo MOSTDVj Gerardo FernandezAún no hay calificaciones

- Atencin Al Cliente Financiero IDocumento224 páginasAtencin Al Cliente Financiero INerio Burga50% (2)

- Giovanny Muñoz y William Daniel Hernández Variable Rivalidad en La Industria Del CalzadoDocumento7 páginasGiovanny Muñoz y William Daniel Hernández Variable Rivalidad en La Industria Del CalzadogiovaynAún no hay calificaciones