Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Anclaje Maquinaria

Cargado por

Jorgito ArdilaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Anclaje Maquinaria

Cargado por

Jorgito ArdilaCopyright:

Formatos disponibles

Pliego de Condiciones Anclaje de maquinaria

REP-5

BASF Construction Chemicals Espaa, S.L. Basters, 15 08184 Palau Solit i Plegamans Telf. : +34 93 862.00.00 Fax. : +34 93 862.00.20 www.basf-cc.es

INDICE 1 2 3 DESCRIPCIN GENERAL __________________________________________________________________ 3 CAMPO DE APLICACIN___________________________________________________________________ 3 PROYECTO DE ANCLAJES_________________________________________________________________ 4

3.1 3.2 3.3 3.4 Esfuerzo normal centrado. _______________________________________________________________ 4 Momento flector._______________________________________________________________________ 4 Momento torsor. _______________________________________________________________________ 4 Esfuerzo cortante.______________________________________________________________________ 5

4 5

OBJETIVO _______________________________________________________________________________ 5 ANLISIS PREVIOS / DIAGNSTICO_________________________________________________________ 5

5.1 5.2 5.3 Inspeccin visual. Anlisis del tipo de ambiente. ______________________________________________ 5 Resistencia a traccin superficial. _________________________________________________________ 5 Temperatura y humedad superficial. _______________________________________________________ 5

6 7 8

TABLAS DE SELECCIN DE PRODUCTOS ___________________________________________________ 5 CONDICIONES DE APLICACIN_____________________________________________________________ 6 PROCEDIMIENTO DE EJECUCIN___________________________________________________________ 6

8.1 8.2 8.3 8.4 8.5 Preparacin del s oporte _________________________________________________________________ 6 Preparacin del soporte y de la mquina. ___________________________________________________ 7 Encofrados. __________________________________________________________________________ 7 Aplicacin. ___________________________________________________________________________ 7 Curado. _____________________________________________________________________________ 7

9 10 11

DETALLES CONSTRUCTIVOS_______________________________________________________________ 8 INFORMACIN DE LOS PRODUCTOS________________________________________________________ 8 CONTROL DE CALIDAD____________________________________________________________________ 8

11.1 11.2 11.3 11.4 11.5 11.6 11.7 11.8 11.9 11.10 11.11 Control de recepcin de materiales.________________________________________________________ 9 Control de los acopios. _________________________________________________________________ 9 Control de la preparacin del soporte de hormign.____________________________________________ 9 Preparacin de superficies metlicas. ______________________________________________________ 9 Tolerancias de aplicacin. _______________________________________________________________ 9 Contenido de humedad (aplicacin de morteros hidrulicos). ____________________________________ 9 Temperatura del soporte._______________________________________________________________ 10 Salida de aire. _______________________________________________________________________ 10 Control de aplicacin de morteros hidrulicos. ______________________________________________ 10 Control final de obra. __________________________________________________________________ 10 Control de envases vacos. _____________________________________________________________ 10

12 13 14

VALORACIN ECONMICA _______________________________________________________________ 10 MANTENIMIENTO ________________________________________________________________________ 10 INSPECCIN ____________________________________________________________________________ 11

14.1 14.2 14.3 Frecuencia. _________________________________________________________________________ 11 Comprobaciones. ____________________________________________________________________ 11 Acciones tras la inspeccin._____________________________________________________________ 11

15

DOCUMENTACIN _______________________________________________________________________ 11

DESCRIPCIN GENERAL

El relleno bajo placas de anclaje e maquinaria u otros equipos se realiza principalmente por varios motivos:

Para eliminar la irregularidad de la base de cimentacin y asegurar el contacto de la base de la mquina con la misma. Para transferir las cargas de forma adecuada a la cimentacin. Para prevenir el movimiento lateral de la mquina. En algunos casos para incrementar la masa de la base con objeto de reducir la vibracin.

Los pernos de anclaje se emplean para fijar la mquina al soporte pero cualquier desplazamiento lateral deber ser soportado por el material de relleno de los anclajes . El relleno entre la base metlica de la mquina y el hormign de la cimentacin debe realizarse correctamente y evitarse la formacin de soluciones de continuidad entre ste y el mortero empleado para el anclaje de los pernos. Las causas ms comunes de daos son:

Retraccin Excesiva porosidad del hormign Diversidad de respuesta d e materiales diferentes contiguos ; Escasa resistencia a la fatiga de los conglomerantes, etc.

Cuando se produce este fenmeno, el mal funcionamiento de una sola mquina puede incidir de forma negativa en todo el ciclo productivo con el consecuente dao econmico para la empresa. Los principales inconvenientes derivados del uso de un mortero de anclaje no adecuado son:

Prdida de alineamiento de la mquina. Excesivo dao en el soporte. Aumento de las vibraciones y aceleracin del proceso de degradacin. Rotura de la cimentacin. Prdida de uso de la mquina y cierre de produccin. Condiciones de servicio peligrosas. Necesidad de sustitucin de partes daadas. Deficiente prestacin cuali- y cuantitativa de la mquina.

Por este motivo, el uso de un mortero de relleno adecuado, capaz de asegurar un funcionamiento duradero de la mquina es una inversin de rpido u seguro retorno, en ocasiones mayor que el de la propia m quina.

CAMPO DE APLICACIN

Bases de apoyo y anclaje para maquinaria como por ejemplo:

Turbinas a gas o vapor. Alternadores Compresores Tornos frontales y horizontales Fresadoras Prensas Trefiladoras Gruas

Bombas. Palas elicas. Mquinas de corte.

PROYECTO DE ANCLAJES

Para verificar si una base es idnea para soportar un cierto tipo de maquinaria deben evaluarse las solicitaciones singulares y combinarlas posteriormente para obtener las situaciones ms gravosas a soportar por la bancada. Las solicitaciones individuales que pueden afectar a la bancada y a los elementos de anclaje son las siguiente s:

3.1

Esfuerzo normal centrado (N); Momento flector (M x o My); Momento torsor (Mz); Esfuerzo de corte (T). Esfuerzo normal centrado.

Puede ser de compresin o de traccin. En el primer caso la cimentacin debe soportar el propio peso de la maquinaria y transmitirlo al terreno. Es suficiente con que las dimensiones del bloque de la cimentacin sean suficientes para reducir la carga unitaria a la admisible por el terreno. De hecho una maquinaria esttica se apoya simplemente sobre su bancada. Sin embargo, si la superficie de contacto entre a mquina y el hormign de la base no suele ser perfectamente lisa, los esfuerzos se transmiten por puntos donde se verifican fuertes concentraciones de solicitaciones. Este efecto se produce frecuentemente si el hormigonado de la base se realiza en una sola puesta con un hormign no lo suficientemente fluido y con retraccin no compensada. Adems, de existir huecos entre la mquina y la cimentacin pueden ser origen de fenmenos de corrosin debidos a la presencia de s ustancias agresivas en este espacio. En caso de que la mquina transmita a la cimentacin un esfuerzo normal de traccin (en realidad, poco frecuente) la cimentacin deber tener un peso al menos de 1,5 veces el de la mquina mientras que los esfuerzos debern transmitirse m ediante tirantes metlicos anclados al hormign. 3.2 Momento flector.

Las mquinas rotativas, las mquinas alternativas y las oscilantes pueden transmitir a la base una solicitacin flexional. Esta solicitacin no puede transmitirse como fl exiones sino que debe trasmitirse a los anclajes como esfuerzos de traccin y compresin. Nuevamente deben tenerse en cuenta las consideraciones precedentes respecto de los puntos de anclaje ya que en este caso se verifica una compresin no uniforme que ti ende a despegar la mquina de la base. Por ello, adems evaluarse las solicitaciones concentradas en los pernos de anclaje, toda la superficie de apoyo deber ser realizada con un mortero especfico. 3.3 Momento torsor.

La solicitacin examinada anteriormente se convierte en torsora si la mquina a anclar est dotada de movimiento de rotacin alrededor del aje vertical. En tal caso los pernos de anclaje ejercen sobre el mortero de relleno un esfuerzo torsor de elevada concentracin en las zonas de contacto entre el acero y el mortero.

3.4

Esfuerzo cortante.

En las mquinas alternantes de eje horizontal (s ierras, etc.) se verifica el estado de solicitacin cortante sobre a base. En realidad se transmite casi siempre mediante pernos de anclaje una solicitacin frexi onal acompaada de esfuerzo de "tranciamento" che di regola si affida alle sole parti metalliche. En este caso se verifican algunos pernos traccionados y otros comprimidos . El estudio de la cimentacin si reconduce mediante la evaluacin del mximo esfuerzo de traccin que puede verificarse en un slo perno y debe transmitirse mediante el mortero de anclaje al bloque de la cimentacin.

OBJETIVO

Ejecucin de un soporte, con anclajes para la sujecin de maquinaria, que absorber vibraciones, impactos, cargas puntuales elevadas, etc. distribuyendo estos esfuerzos al pavimento inferior sin producirle roturas. Para asegurar el total monolitismo entre el conjunto maquinaria-pavimento se coloca una sujecin mediante pernos embebidos en la masa de relleno. No se incluyen en este plan consideraciones respecto a la idoneidad del sistema, del tipo de mortero de relleno a emplear o de la superficie de apoyo o anclaje, que habrn sido establecidas previamente en la fase de proyecto.

ANLISIS PREVIOS / DIAGNSTICO

Para el diagnstico del estado del hormign y la eleccin del material a emplear, debern tenerse en cuenta los datos aportados por los siguientes ensayos y comprobaciones: 5.1 Inspeccin visual. Anlisis del tipo de ambiente.

Deber clasificarse el ambiente en que se encuentra la estructura afectada dentro de los grupos sealados en la instruccin EHE. 5.2 Resistencia a traccin superficial.

Ensayada mediante traccin directa aplicada con dinammetro de lectura digital hasta el arrancamiento de un disco dispuesto a tal fin. 5.3 Temperatura y humedad superficial.

Mediante termmetro de contacto y humidmetro electrnico. Eventualmente la humedad puede medirse con mayor precisin con un medidor de humedad basado en carburo de calcio CM-GERT.

TABLAS DE SELECCIN DE PRODUCTOS

Los productos y sistemas se seleccionarn de acuerdo con:

A partir de un Documento de Idoneidad Tcnica Europeo (DITE) A partir de una norma nacional aplicable o disposiciones validas en el lugar de colocacin del producto o sistema.

Para un anclaje seguro es necesario que el mortero de relleno y anclaje cumpla con las siguientes caractersticas:

Elevada fluidez que asegure un relleno rpido y seguro del espacio entre la mquina y la cimentacin.

Ausencia de agua sobrenadante (sangrado o bleeding) que evite el contacto con la placa de anclaje y la oxidacin de la placa y/o los anclajes. Retraccin compensada tras una expansin inicial para evitar que el mortero pueda perder adherencia con el hormign, especialmente en anclaje de maquinaria sometida a vibraciones. Reducida relacin agua/cemento para garantizar elevadas resistencias mecnicas, fsicas y qumicas, impermeabilidad, resistencia a la fatiga, adherencia al acero y durabilidad.

Fluidez Inicial (60 s) cm 69 69 78 73 76 68 A 30 min. cm 69 68 61 73 A 60 min. cm 67 67 55 70 -

Expansin en fresco % 0,6 1,0 0,8 0,2 0,5 0,9 0,3

6C R.C. 1d MPa 3 3 8 18 2 3 R.C. 28 d MPa 68 75 80 72 58 80 R.C. 1 hora MPa 5 -

20C R.C. 1d MPa 40 43 43 20 52 30 22 R.C. 28 d MPa 80 80 81 40 73 62 80

BETTOGROUT 20 BETTOGROUT 50 BETTOGROUT 150 BETTOGROUT R MASTERFLOW AR MASTERFLOW 928 MASTERFLOW 885

CONDICIONES DE APLICACIN

Se respetarn los intervalos de temperaturas de aplicacin indicados en las fichas tcnicas de cada uno de los productos a emplear. Asimismo se respetarn tambin los mrgenes de humedad relativa del aire si los hubiese. En general se suspender la aplicacin de productos cuando la temperatura del soporte de aplicacin sea inferior a +5C o superior a +40C salvo que se indique lo contrario en la ficha tcnica del producto considerado. Se almacenarn los envases de los productos en lugares adecuados, al abrigo de la intemperie y se procurarn los medios necesarios para que la temperatura de los mismos sea lo ms cercana posible a los +20C. Este almacenaje se realizar como mnimo 48 horas antes de la aplicacin con objeto de que toda la masa de materiales est atemperada. Temperaturas por debajo de +20C provocarn un endurecimiento (Pot-Life, tiempo de trabajabilidad y evolucin de resistencias) ms lento. Asimismo se incrementar la viscosidad de los productos y con ello los consumos, los espesores aplicados y las dificultades de aplicacin de los productos. Temperaturas por encima de +20C incrementarn la velocidad de reaccin reduciendo el Pot-Life o el tiempo de trabajabilidad y aumentando las resistencias mecnicas especialmente a corto plazo. Asimismo reducirn la viscosidad de los materiales por lo que pueden reducirse consumos y espesores aplicados y facilitarse la aplicacin y manejabilidad de los productos.

PROCEDIMIENTO DE EJECUCIN

8.1

Preparacin del soporte

Las superficies de trabajo se tratarn de forma que en el momento de la aplicacin de los diferentes materiales se encuentren en condiciones de facilitar la adherencia de los mismos. Para ello se seguirn las indicaciones del Pliego de Condiciones PSH-1.

Caractersticas hormign: Resistencia a traccin hormign: Temperatura: Porosidad hormign: Rugosidad: Hormign:

Especificacin = 1 N/mm 2 = +8 C Abierta = 2 mm Ausencia de grasas, aceites, hormign daado, hormign carbonatado, cloruros y restos de otras aplicaciones

El soporte de hormign deber estar saturado de agua por lo menos 8 horas antes de la colocacin. Se eliminarn los charcos de la superficie y especialmente del interior de los taladros de anclaje. 8.2 Preparacin del soporte y de la mquina.

Posicionar, alinear y nivelar la mquina o la placa de anclaje hasta la tolerancia requerida y fijarla firmemente en su posicin de forma que se evite cualquier desplazamiento durante las operaciones de relleno. 8.3 Encofrados.

Los encofrados deben tener suficiente impermeabilidad para evitar la prdida de agua y lechada del mortero de anclaje. Debern estar correctamente anclados para soportar la presin del mortero fluido una vez instalado. El encofrado ser al menos 5 cm ms ancho que la placa de anclaje o la mquina por los lados en los que se vierte o sobresale el grout. Por los lados paralelos a la direccin del flujo del grout el encofrado ser al menos 2,5 cm ms ancho. La altura del encofrado ser al menos 2,5 cm superior al nivel superior alcanzable por el grout bajo la placa de anclaje. 8.4 Aplicacin.

Observando la superfi cie del agua de un recipiente dispuesto sobre la mquina a anclar verificar que la vibracin generada por eventuales mquinas vecinas que se encuentren operando, no se transmita a la base de la mquina que se est anclando. En caso necesario deber detenerse el funcionamiento de esta mquina hasta que se haya iniciado el endurecimiento del material. Mezclar con medios mecnicos el material al menos durante 3-4 minutos. Se respetar escrupulosamente la cantidad de agua de amasado recomendada con objeto de evitar prdida de resistencias del mortero endurecido y sangrado e incremento de retraccin en el mortero fresco. El vertido o bombeo del material se realizar de forma continua evitando vibraciones o sacudidas sobre el mortero bajo la placa. El bombeo o vertido se realizar desde un solo lado para facilitar la salida del aire. Asegurar el completo relleno bajo la placa y en el interior de los anclajes, empleando una varilla en caso necesario. El grout sobrante podr eliminarse o cortarse a la forma deseada cuando haya iniciado su endurecimiento y antes de que haya desarrollado resistencias. 8.5 Curado.

Cuando el mortero aplicado empiece a perder brillo superficial se iniciar un proceso de curado. El curado podr realizarse mediante un regado continuo con agua, en la disposicin de plsticos o arpilleras hmedas o con lquidos filmgenos. Todas las partes expuestas deben protegerse de la desecacin durante al menos 24 horas. La falta de curado puede provocar, especialmente en climas secos y con viento , la formacin de fisuras superficiales en la parte del mortero expuesta al aire que no perjudican el anclaje.

Eliminar los apoyos temporales (si es requerido por el fabricante de la maquinaria) trascurridos un mnimo de 48 horas tras la aplicacin del relleno.

DETALLES CONSTRUCTIVOS

Debe evitarse que el mortero de relleno sobresalga de la placa de anclaje con objeto de evitar su fisuracin en caso de esfuerzos laterales (incluso dilataciones).

10

INFORMACIN DE LOS PRODUCTOS

Los productos a los que este p liego hace referencia son: BETTOGROUT, BETTOGROUT R, MASTERFLOW 928, MASTERFLOW AR, MASTERFLOW 885. Para completar la informacin y consultar las caractersticas de los productos citados en el presente procedimiento ser necesario consultar las Fichas Tcnicas y las Hojas de Datos de Seguridad de los mismos.

11

CONTROL DE CALIDAD

El control de calidad de la obra se entender enmarcado dentro del concepto de calidad total que consiste en el establecimiento de control en cada uno de los procesos realizados en obra. Para ello se refieren a continuacin un conjunto de ensayos y comprobaciones que podrn aplicarse en parte o en su totalidad en las obras realizadas dentro

del mbito del presente Pliego de Condiciones. La decisin del tipo y cantidad de ensayos a realizar se tomar de acuerdo con todas las partes intervinientes en la obra. 11.1 Control de recepcin de materiales.

Se solicitar y a la empresa fabricante y/o suministradora de los diferentes componentes del sistema la siguiente documentacin:

Copia de la certificacin segn ISO 9000. Copia de los ensayos de control de calidad de las partidas suministradas en la obra de cada uno de los materiales.

A la llegada del material a la obra se comprobarn y anotarn los siguientes aspectos:

Cmputo de las cantidades recibidas. Comprobacin de la denominacin de los mismos y de la correcta identificacin de la totalidad de envases. Inspeccin visual del estado de los envases descartando aquellos que presenten roturas con prdida de material. Comprobacin de la fecha lmite de uso de los materiales que deber estar claramente indicada en cada uno de los envases.

11.2

Control de los acopios.

Se comprobar que los materiales se almacenan a cubierto (protegidos del sol y de fuentes de calor) en lugar fresco y seco y en sus envases originales cerrados. Los materiales hidrulicos se acopiarn adems separados del terreno mediante listones de madera y protegidos de la lluvia y el roco. No se extraern los envases de las cajas de envo o paletizado de proteccin hasta el momento de su empleo. Los acopios se realizarn agrupando los materiales segn su identificacin. Al final de la jornada se realizar un cmputo del material acopiado, a fin de comprobar los materiales consumidos durante la jornada. 11.3 Control de la preparacin del soporte de hormign.

Se verificar que se cumplen las especificaciones del punto 8.1 de este Pliego. Se realizarn determinaciones por cada tipo de soporte existente, y siempre despus de la preparacin del mismo.. 11.4 Preparacin de superficies metlicas.

Se comprobar la total eliminacin del xido, pinturas de proteccin u otros agentes de las superficies metlicas mediante comparacin con patrones de chorreado o bien comprobando el color gris uniforme de la superficie. 11.5 Tolerancias de aplicacin.

Se comprobar que el relleno se realiza de forma que la mnima dimensin por la que deba circular el material sea como mnimo 1,5 veces el espesor mnimo de aplicacin del material seleccionado. Las placas base se encontrarn perfectamente niveladas y se proceder a la ins talacin de encofrados temporales si es preciso. Comprobar la estanqueidad de los encofrados. Aplicar un agente desmoldeante. 11.6 Contenido de humedad (aplicacin de morteros hidrulicos).

Se comprobar que el soporte est hmedo a saturacin evitndose la exi stencia de charcos en el soporte, ni la existencia de presiones negativas en el elemento a reparar.

11.7

Temperatura del soporte.

Se comprobar que en el momento de la aplicacin, la temperatura del soporte se encuentre dentro del intervalo establecido en ficha tcnica para cada material. Disponer medidas para prevenir un excesivo calentamiento o enfriamiento de las superficies metlicas que deban estar en contacto con el mortero de relleno. 11.8 Salida de aire.

Se comprobar que la superficie de relleno presenta salidas de aire a una distancia de los bordes inferior a 1 m. 11.9 Control de aplicacin de morteros hidrulicos.

Durante la aplicacin del mortero de relleno se comprobar:

Que se emplea una cantidad de agua de amasado que no supera en ms de un 5% la indicada por la ficha tcnica del producto y se emplean sacos completos Que se permite el tiempo de maduracin necesario durante la mezcla segn lo especificado en la ficha tcnica de cada producto. Que se emplean medios mecnicos para el mezclado. La concordancia entre espesor aplicado y el especificado para el material. Que el mortero se aplica dentro de su tiempo abierto . Que se realiza todo el relleno de forma continua para evitar la formacin de juntas. Que se realiza el relleno desde un nico lado para evitar la creacin de bolsas de aire atrapado.

11.10 Control final de obra. Para medida de resistencias mecnicas del mortero segn UNE EN 12190. Deber obtenerse un valor superior al mnimo especificado previamente. En caso de ausencia de especificacin la resistencia a compresin mnima requerida ser igual a la del hormign del soporte. 11.11 Control de envases vacos. Antes de la retirada de obra de los envases utilizados, se proceder a su inspeccin, en la que se observar:

Concordancia en nmero de envases utilizados de materiales bicomponentes. Ausencia de restos significativos de material en los envases bicomponentes. Endurecimiento total del material mezclado restante en los envases.

12

VALORACIN ECONMICA

En soporte informtico aparte se ofrecen cuadros de precios para las partidas individuales descritas en el presente documento en formato PRESTO 8.6 listos para ser incorporados en proyectos. Los precios de materiales deben insertarse como precios finales ya que stos varan para cada producto segn la cantidad y respecto a su envase, color y dems caractersticas.

13

MANTENIMIENTO

Debido a la naturaleza mineral de todos productos empleados, la durabilidad, eficacia y estabilidad de los productos aplicados es muy elevada. Por ello, estos productos no requieren un mantenimiento especfico, y siguen siendo vlidas

10

las recom endaciones establecidas en los criterios de durabilidad para hormign descritos en las normativas vigentes (p.e. EHE Instruccin de hormign estructural, captulo durabilidad).

14

INSPECCIN

14.1

Frecuencia.

La ins peccin de la reparacin se realizar de forma peridica un mnimo de una vez cada cinco aos, (o antes si fuese preciso) de forma visual. 14.2 Comprobaciones.

En el mortero de reparacin se comprobar la presencia de:

14.3

fisuras, desagregaciones, o cualquier otro tipo de prdida de cohesin interna. Acciones tras la inspeccin.

Cuando durante una inspeccin (peridica o extraordinaria) se detecte algn dao, la reparacin del mismo deber realizarse de forma inmediata (en un plazo no superior a dos meses) para evitar su propagacin.

15

DOCUMENTACIN

Una vez finalizados los trabajos se crear un registro con el nombre y razn social de la empresa encargada de los mismos as como su descripcin detallada (con documentacin grfica). Esta documentacin se entregar a la propiedad. Asimismo se registrarn las inspecciones y trabajos mantenimiento llevados a cabo, consignando: las fechas del resultado, el nombre y razn social de la empresa que los realice as como la descripcin detallada de las acciones de mantenimiento aplicadas.

11

También podría gustarte

- Criterios de Diseño para Cimentaciones DinámicasDocumento4 páginasCriterios de Diseño para Cimentaciones DinámicasRobby DíazAún no hay calificaciones

- Cimentación de MáquinasDocumento72 páginasCimentación de MáquinasBryan Mateo100% (2)

- CIMENTACION de MAQUINAS - Chancadora de QuijadaDocumento42 páginasCIMENTACION de MAQUINAS - Chancadora de QuijadaCesar Carhuavilca67% (3)

- Cimentaciones Sujetas A VibraciónDocumento34 páginasCimentaciones Sujetas A VibraciónRoberto Inchauste50% (2)

- MC Ball Mill Foundation INFO BROCAL PDFDocumento10 páginasMC Ball Mill Foundation INFO BROCAL PDFMiguel Quispe TiconaAún no hay calificaciones

- Memoria Calculo Fundaciones Estanques 30m3Documento15 páginasMemoria Calculo Fundaciones Estanques 30m3276464cv100% (1)

- Fundaciones de Equipos Vibratorios - FYU - 11jul06Documento9 páginasFundaciones de Equipos Vibratorios - FYU - 11jul0622091971Aún no hay calificaciones

- Diseño de Fundaciones. Ja-252 PDFDocumento24 páginasDiseño de Fundaciones. Ja-252 PDFhelmert100% (2)

- Tanque Metalico Ejemplo (Curso)Documento7 páginasTanque Metalico Ejemplo (Curso)Cesar CórdovaAún no hay calificaciones

- Tesis - Cimentaciones de Maquinaria SAPDocumento183 páginasTesis - Cimentaciones de Maquinaria SAPRoke Salinas100% (2)

- Cimentacion de MaquinasDocumento21 páginasCimentacion de MaquinasFu Ca Fer100% (1)

- Tanque de Seccion CircularDocumento31 páginasTanque de Seccion Circulargiancarlo38100% (4)

- Especificaciones Técnicas Reforzamiento Muelle de Contenedores en EitDocumento106 páginasEspecificaciones Técnicas Reforzamiento Muelle de Contenedores en EitFernando LopezAún no hay calificaciones

- Cimentaciones para MaquinariaDocumento41 páginasCimentaciones para MaquinariaCristian SuchíAún no hay calificaciones

- Ejemplo de Memoria de Calculo de Bases de Equipos Vibratorios PDFDocumento38 páginasEjemplo de Memoria de Calculo de Bases de Equipos Vibratorios PDFFredy Conejo100% (1)

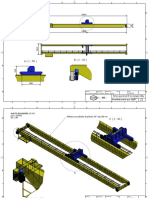

- Puente GrúaDocumento45 páginasPuente GrúaAguirre Borja Benur AlonsoAún no hay calificaciones

- Ensamblaje Puente Grua 15 TonDocumento3 páginasEnsamblaje Puente Grua 15 TonDemby GuamanAún no hay calificaciones

- Diseño de Un Silo Conforme Al EurocódigoDocumento11 páginasDiseño de Un Silo Conforme Al EurocódigoJuan Cruz CoronelAún no hay calificaciones

- Brochure Fajas TransportadorasDocumento4 páginasBrochure Fajas TransportadorasAthegsur Peru EirlAún no hay calificaciones

- Flexion Aisc 2005Documento161 páginasFlexion Aisc 2005Miguel SambranoAún no hay calificaciones

- Silos y Tanques en Concreto Reforzado - Cálculo Estructural Simplificado Escrito Por Diego Filigrana M.Documento21 páginasSilos y Tanques en Concreto Reforzado - Cálculo Estructural Simplificado Escrito Por Diego Filigrana M.Andres Daniel Flores Montaño100% (1)

- Cimentación Molino de Bolas 8X10Documento13 páginasCimentación Molino de Bolas 8X10cristhianAún no hay calificaciones

- Diseño de Estructuras Enterradas PDFDocumento293 páginasDiseño de Estructuras Enterradas PDFTUAMIGOVANCITOAún no hay calificaciones

- Memoria - Pescante Giratorio Rev.0 PDFDocumento29 páginasMemoria - Pescante Giratorio Rev.0 PDFDEEFE SpA67% (3)

- Apunte de AISC Placas Bases ASD LRFDDocumento160 páginasApunte de AISC Placas Bases ASD LRFDJonathanPobletePerez67% (3)

- Calculo Tanque API 650 AD2003Documento10 páginasCalculo Tanque API 650 AD2003Alejandro Jose100% (1)

- Tambores Cabeza ColaDocumento2 páginasTambores Cabeza ColaDismet100% (1)

- Aci 351-3R-04 RTDocumento51 páginasAci 351-3R-04 RTDavid100% (1)

- Acero - Ejemplos 301 Parte IDocumento148 páginasAcero - Ejemplos 301 Parte IRichard A. GonzalesAún no hay calificaciones

- Calculo de La Viga para El Polipasto ManualDocumento12 páginasCalculo de La Viga para El Polipasto ManualMartha GomezAún no hay calificaciones

- Pdvsa Ja 221Documento62 páginasPdvsa Ja 221Jhon Hebert RodriguezAún no hay calificaciones

- Catalogo de Pernos AutorroscantesDocumento16 páginasCatalogo de Pernos AutorroscantesRichy PérezAún no hay calificaciones

- Fundaciones de Recipientes HorizontalesDocumento9 páginasFundaciones de Recipientes Horizontaleslael00Aún no hay calificaciones

- Problema ZarandaDocumento12 páginasProblema ZarandadavidgloomAún no hay calificaciones

- Anclaje de Maquinaria PDFDocumento13 páginasAnclaje de Maquinaria PDFProcic CivilAún no hay calificaciones

- Anclaje de Maquinas y EquiposDocumento7 páginasAnclaje de Maquinas y EquiposWilliams Molina Espiritu100% (1)

- Anclaje de MaquinariasDocumento8 páginasAnclaje de MaquinariasFabián VillarAún no hay calificaciones

- Anclajes para MaquinariaDocumento8 páginasAnclajes para MaquinariaRivera DarwinAún no hay calificaciones

- Unidad 5Documento14 páginasUnidad 5DIEGO FERNANDO MORALESAún no hay calificaciones

- 5.2. Procedimiento Del MontajeDocumento12 páginas5.2. Procedimiento Del MontajehugoAún no hay calificaciones

- UNIDAD 7 Montaje y Tecnicas de AlineacionDocumento10 páginasUNIDAD 7 Montaje y Tecnicas de AlineacionJesus GarcíaAún no hay calificaciones

- Montajes y Tecnicas de AlimentacionDocumento25 páginasMontajes y Tecnicas de AlimentacionVictor LopezAún no hay calificaciones

- Cálculo de Operación de Un Equipo de Movimiento de TierrasDocumento4 páginasCálculo de Operación de Un Equipo de Movimiento de TierrasWaldir Jesús Rodríguez JuárezAún no hay calificaciones

- Cimentacion para Una Maquina Reciprocante Grupo ElectrogenoDocumento36 páginasCimentacion para Una Maquina Reciprocante Grupo ElectrogenoTolyKuperHuisaFernandez50% (2)

- UNIDAD 7 Montaje y Tecnicas de AlineacionDocumento22 páginasUNIDAD 7 Montaje y Tecnicas de AlineacionJesus GarcíaAún no hay calificaciones

- CimentacionDocumento8 páginasCimentacionAndrésSolísAún no hay calificaciones

- Cimentacion de Maquinaria FinalDocumento21 páginasCimentacion de Maquinaria FinalAngel Eduardo Ortiz AburtoAún no hay calificaciones

- Unidad V Mantenimiento Montaje y AlineacionDocumento17 páginasUnidad V Mantenimiento Montaje y Alineacionalexander izcali celaya luisAún no hay calificaciones

- AguirreSolanoDanielAlisandro U5 Investigación MantenimientoDocumento18 páginasAguirreSolanoDanielAlisandro U5 Investigación MantenimientoDaniel Alisandro Aguirre SolanoAún no hay calificaciones

- MantenimientoTrituradora de MandíbulasDocumento3 páginasMantenimientoTrituradora de MandíbulasCRISTHIAN MAURICIO AGUILAR MEDINAAún no hay calificaciones

- CIMENTACION ResumenDocumento11 páginasCIMENTACION Resumentavobeto7100% (1)

- CimentacionDocumento11 páginasCimentacionFreePiece EcAún no hay calificaciones

- Trabajo de Vibración en CimentaciónDocumento17 páginasTrabajo de Vibración en CimentaciónGester Tafur RojasAún no hay calificaciones

- ACPC-2da Clase-Cimentaciones de Equipos VibratoriosDocumento62 páginasACPC-2da Clase-Cimentaciones de Equipos VibratoriosPedro FloresAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209De EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Aún no hay calificaciones

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Instalaciones de puesta a tierra y protección de sistemas eléctricosDe EverandInstalaciones de puesta a tierra y protección de sistemas eléctricosCalificación: 5 de 5 estrellas5/5 (1)

- Desmontaje y separación de elementos fijos. TMVL0309De EverandDesmontaje y separación de elementos fijos. TMVL0309Aún no hay calificaciones

- Guía de instalación en locales de características especialesDe EverandGuía de instalación en locales de características especialesAún no hay calificaciones

- Catálogo Solu. Edificación Catálogo Técnico CompletoDocumento360 páginasCatálogo Solu. Edificación Catálogo Técnico CompletoCésar Vázquez ValcárcelAún no hay calificaciones

- ApuntesDocumento51 páginasApuntesrichv1979Aún no hay calificaciones

- Comparativa CTE NBE AE 88 VientoDocumento7 páginasComparativa CTE NBE AE 88 VientoCésar Vázquez ValcárcelAún no hay calificaciones

- Norma Europea 1504Documento48 páginasNorma Europea 1504César Vázquez Valcárcel100% (1)

- Dosificacion Fuller BolomeyDocumento14 páginasDosificacion Fuller BolomeyCésar Vázquez ValcárcelAún no hay calificaciones

- 37 Armaduras de CubiertasDocumento8 páginas37 Armaduras de Cubiertasvladopiza2100% (3)

- Marco Normativo Fontaneria GaliciaDocumento14 páginasMarco Normativo Fontaneria GaliciaCésar Vázquez ValcárcelAún no hay calificaciones

- Muros Fabrica Armada AnclajesDocumento8 páginasMuros Fabrica Armada AnclajesCésar Vázquez ValcárcelAún no hay calificaciones

- Calculo de VigasDocumento22 páginasCalculo de Vigasskycoster100% (2)

- Marco Normativo Fontaneria GaliciaDocumento14 páginasMarco Normativo Fontaneria GaliciaCésar Vázquez ValcárcelAún no hay calificaciones

- Ejercicios para PLCDocumento3 páginasEjercicios para PLCIng Jhoseprocker AvilesAún no hay calificaciones

- Analogos y AntilogosDocumento4 páginasAnalogos y AntilogosDeisy Jasmin Apaza PumaAún no hay calificaciones

- Limites Frame ShellDocumento2 páginasLimites Frame ShellAlioska Aguirre MendozaAún no hay calificaciones

- Diseño de Losa - Parte 1 FinalDocumento18 páginasDiseño de Losa - Parte 1 FinalJavier Josue Correa VelasquezAún no hay calificaciones

- Principios Básicos de Token RingDocumento5 páginasPrincipios Básicos de Token RingGirbaud HoperAún no hay calificaciones

- k.-2 Dinamica de Suelos Como Medio Continuo.Documento27 páginask.-2 Dinamica de Suelos Como Medio Continuo.Jose Luis Triguero100% (1)

- Datos de CaliddaDocumento54 páginasDatos de CaliddavirtualcyberAún no hay calificaciones

- Borjas Joseph Examen2 Fs104Documento4 páginasBorjas Joseph Examen2 Fs104Jow SmashAún no hay calificaciones

- Ventajas de La CalDocumento16 páginasVentajas de La CalKevy Elí Altamirano DíazAún no hay calificaciones

- Until Sage - Aurora Rose ReynoldsDocumento284 páginasUntil Sage - Aurora Rose ReynoldsAngelica RojasAún no hay calificaciones

- Copia de FC-SAS-005 Informe Diario 15.10Documento104 páginasCopia de FC-SAS-005 Informe Diario 15.10wendy shulay mejia huallpaAún no hay calificaciones

- Unidad 5 Avenidas MaximasDocumento33 páginasUnidad 5 Avenidas MaximasVicente Reyes70% (10)

- Porticos EstructurasDocumento28 páginasPorticos Estructuraszaga_75Aún no hay calificaciones

- Compresores ReciprocantesDocumento11 páginasCompresores ReciprocantesOyuki Maqueda100% (1)

- Construcción Con AdobeDocumento35 páginasConstrucción Con AdobeEduar Delgado Santa Cruz100% (1)

- Actividad Territorio - Mamani NathalyDocumento4 páginasActividad Territorio - Mamani NathalyNathaly MamaniAún no hay calificaciones

- Maquinaria e Implementos Agrícolas I - EDFC05-NIDocumento10 páginasMaquinaria e Implementos Agrícolas I - EDFC05-NIMarely Bustos Martinez100% (2)

- Oficio Membrete 2016 TecDocumento4 páginasOficio Membrete 2016 TectonnyAún no hay calificaciones

- CentralesDocumento4 páginasCentralesKevin ArellanoAún no hay calificaciones

- Diseño de ZapatasDocumento12 páginasDiseño de ZapatasingjuancyAún no hay calificaciones

- AmbientalDocumento126 páginasAmbientalauner_garciaAún no hay calificaciones

- Accesorios para VoladuraDocumento34 páginasAccesorios para VoladuraSandra GerenasAún no hay calificaciones

- Operaciones Unitarias en La Elaboración de AzúcarDocumento40 páginasOperaciones Unitarias en La Elaboración de AzúcarYeliannysAún no hay calificaciones

- Boletín Marzo 2021Documento82 páginasBoletín Marzo 2021hectorquihuifloresAún no hay calificaciones

- Diapos de Sedimentacion Meneses Falta GraficosDocumento28 páginasDiapos de Sedimentacion Meneses Falta GraficosClaudiaPalominoZelayaAún no hay calificaciones

- CuradoDocumento29 páginasCuradoYamila BeltranAún no hay calificaciones

- Texto Distribucion de La Energia ElectricaDocumento13 páginasTexto Distribucion de La Energia ElectricaRicardo Javier Guerra GomezAún no hay calificaciones

- Ejercicios Resueltos y Propuestos de Fluidos y OndasDocumento1 páginaEjercicios Resueltos y Propuestos de Fluidos y OndasLuis Franklin Mendoza FloreanoAún no hay calificaciones

- Presentacion-1.1 Resistencia Al FuegoDocumento71 páginasPresentacion-1.1 Resistencia Al Fuegouniramirez100% (1)

- Ejemplo G68Documento4 páginasEjemplo G68Abinadab Ahumada RuelasAún no hay calificaciones