Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Catalizadores y Acelerantes

Catalizadores y Acelerantes

Cargado por

Eduardo Andres Cifuentes MuñozDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Catalizadores y Acelerantes

Catalizadores y Acelerantes

Cargado por

Eduardo Andres Cifuentes MuñozCopyright:

Formatos disponibles

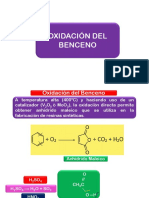

CATALIZADORES Y ACELERANTES

Introduccin: La transformacin de una resina polister del estado lquido al estado slido, se denomina curado o endurecimiento. El curado involucra la copolimerizacin de un monmero reactivo con las cadenas de polister. Este mecanismo forma un entrecruzamiento tridimensional de las cadenas del polister, con el monmero el cual convierte la resina en un material slido infusible. El curado de la resina, se inicia y propaga por radicales libres reactivos generados por la descomposicin del catalizador de curado o iniciador. Este compuesto se agrega a la resina antes del procesamiento. Estos radicales son capaces de abrir los dobles enlaces, tanto en el monmero como en la cadena del polister. Por apertura de un doble enlace y la adicin del radical al monmero o cadena de polister, se genera un nuevo radical el cual, en su turno es capaz de abrir un nuevo doble enlace. Este proceso contina hasta que todos los dobles enlaces se abren y la reaccin se detiene automticamente. Tericamente esto puede ser posible, pero de hecho las reacciones se van haciendo gradualmente ms lentas y eventualmente se detienen, debido al incremento de inmovilidad de los reactivos en la red entrecruzada creciente. Una resina polister curada, siempre contiene algn monmero libre. La cantidad depende entre otras cosas del sistema de curado, la resina, y la temperatura de curado. En una resina curada dada a una temperatura fija, el contenido de monmero residual es una medida de la eficiencia del catalizador seleccionado. Post-curado a temperaturas elevadas da un decremento marcado en el contenido de monmero residual. Las resinas polister accesibles, comercialmente siempre contienen inhibidores. Estos compuestos se requieren para alargar la vida de almacenamiento de la resina. Estos inhibidores tambin ejercen una influencia en el curado. Ellos tambin reaccionan con los radicales libres formados por los catalizadores y los inactivan. Estos radicales inactivos son incapaces de iniciar la reaccin de curado. El inhibidor en su turno, tambin se elimina. Tan pronto como el contenido de inhibidor se reduce a valores bajos, los radicales pueden empezar la reaccin de copolimerizacin. El contenido de inhibidor de una resina tiene una influencia distinta en el tiempo de gelado de la mezcla resina polister-catalizador. Por esta razn los inhibidores tambin son empleados para alargar el tiempo de gelado de la resina sin alteracin de la cantidad de catalizador.

CATALIZADORES Los perxidos orgnicos, son la fuente principal de radicales libres empleada en la industria de procesado de polister. Sin embargo, otros productos como los compuestos AZO y los compuestos carbono-carbono tambin son aplicables como catalizadores, solo que son usados raramente. Esto se ha debido a ciertas propiedades que los hacen menos aplicables, como la evolucin de gas durante la descomposicin y la imposibilidad de incrementar la reactividad. Los perxidos orgnicos tienen el grupo qumico caracterstico O-O en comn. Estos pueden ser considerados como derivados del perxido de hidrgeno. HOOH Por el reemplazo de uno o ambos tomos de hidrgeno por un grupo orgnico, se pueden formar varias clases de perxidos orgnicos. R1 O O R2 R1 es un grupo orgnico y R2 puede ser hidrgeno o tambin un grupo orgnico. A continuacin, se da un resumen de aquellos perxidos aplicables en la industria del polister. 2.1 Hidroperxidos R O O H CH3 | CH3 - C - O - O - H | CH3 Hidroperxido de terbutilo CH3 | C - O - O - H | CH3 Hidroperxido de Cumilo

Los hidroperxidos orgnicos raramente, son utilizados como catalizadores nicos, pero se utilizan en mezclas con perxidos de cetonas. Estos reducen la actividad de los ltimos y as viene a expresarse en mayores tiempos de gelado y menores picos de temperatura. Por esta razn, tales mezclas se recomiendan para el curado de secciones gruesas a manera de evitar exotermias demasiado altas. Varios catalizadores accesibles comercialmente se basan en mezclas de hidroperxido de terbutilo y perxido de metil etil cetona o perxido de acetil acetona y resultan algunas especialidades para el curado de secciones gruesas y tcnicas de molde cerrado.

2.2 Perxidos de dialquilo. R1 O O R2 CH3 CH3 | | CH3 C O O C CH3 | | CH3 CH3 Perxido de diterbutilo CH3 CH3 | | C - O - O - C - CH3 | | CH3 CH3 Perxido de Terbutilo cumilo

Estos perxidos son de importancia limitada para la industria de procesado del polister.

O || 2.3 Peroxiesteres. R1 C O O R2 An cuando son muchos los peroxisteres, solo algunos se utilizan en la industria del polister. Los ms importantes son:

O CH3 || | C - O - O - C - CH3 | CH3

Perbenzoato de Terbutilo

CH3

H O CH3 | - (CH2)3 C C - O O C CH3 | C2H5 CH3

Per 2-til hexanoato de terbutilo (peroctoato de terbutilo)

Las principales aplicaciones de estos catalizadores son en el curado a temperatura media y alta como es el caso de Pultrusin, Filament Winding, moldeados en prensa caliente (SMC-BNC), y recubrimientos de superficies. Como quiera que algunos peroxisteres se aceleran en alguna medida por compuestos metlicos, esto puede llevar a problemas en el caso de compuestos de moldeo.

Las cargas pueden contener impurezas como el fierro y tambin los pigmentos se basan en compuestos metlicos. Por esto se puede esperar una reduccin de la vida de almacenamiento de las resinas puras y de las mezclas de moldeo. La aceleracin de persteres por jabones de cobalto, es til para aumentar la velocidad de produccin. El acelerador de cobalto generalmente hablando reduce las temperaturas crticas de los persteres en 10C. O O 2.4 Perxidos de diacilo. R1 C O O C R2 O O COOC Perxido de dibenzoilo

Cl Cl

O O COOC Cl

Cl

Perxido de Bis 2,4 - diclorobenzoilo El Perxido de benzoilo (PBO), es uno de los perxidos que por ms tiempo ha sido empleado en el polister insaturado. Como el material es un slido, se frmula en forma tal que su aplicacin y manejo se simplifica. La transformacin de perxido de benzoilo seco, est prohibida en la mayora de los pases, debido a que el perxido puro es muy sensible a la friccin del choque. Cuando se le transporta como un material seco se hace bajo medidas de seguridad muy estrictas, como lo exigen las reglas de seguridad de envo y manejo en los Estados Unidos. Para la industria del polister, el perxido de benzoilo se provee en su mayor parte como una pasta al 50%, en un plastificante o como una suspensin fluida libre que contiene 50% de perxido, que es muy fcil de manejar, y se disuelve fcilmente en la resina.

El perxido de benzoilo es un catalizador atractivo en aquellos casos donde se requiere un curado rpido, en particular a temperaturas bajas. El perxido se utiliza en grandes cantidades como endurecedor para rellenadores polister y parches. Para ste propsito el material se suministra en tubos colapsables y tambin en cartuchos. El perxido de bis-2,4 dicloro benzoilo es ms activo que el perxido de benzoilo. Esto lleva por lo general a tiempos de gelado corto que ya no son de uso prctico. Sobre todo, el post-curado es pobre. El perxido se usa en gran escala como iniciador de polimerizacin para acrilatos y como un agente vulcanizante para hules de silicn. R1 2.5 Peroxicetales. C (O O R3)2 R2 CH3 CH3 - (O O C CH3)2 CH3 CH3 C - (O O C CH3)2 CH2 CH3 2,2 Diterbutil peroxibutano

CH3 CH3

1,1 Diterbutil peroxi 3,3,5 Trimetil ciclohexano

Los peroxicetales son iniciadores de primera importancia para el curado de resinas polister a altas temperaturas. Estos exhiben alguna caracterstica remarcable que los hace muy tiles para ser aplicados como catalizadores en mezclas de moldeo en prensa caliente (SMC y BMC) Las caractersticas son: Reactividad media, necesaria para el moldeo de partes complicadas debido a la fluidez suficiente que imparten a la mezcla. Buena estabilidad en la mezcla especialmente en presencia de un gran nmero de cargas y tipos de pigmentos. Alta eficiencia, que da como resultado contenidos bajos de monmero residual en el producto curado.

Los peroxicetales no pueden ser acelerados por los compuestos usuales como aminas y, con la excepcin del fierro y el vanadio, por los metales de transicin.

2.6 Perxido de cetonas Es importante dar una frmula general debido a que se forman varios tipos de perxido durante la preparacin del producto. Estos tipos pueden estar considerados todos como perxidos de cetonas. Las formulaciones de perxidos de cetona accesibles comercialmente son mezclas de los tipos de compuestos peroxdicos formados durante la fabricacin de perxidos en base a ciclohexanona. Estos compuestos peroxdicos siempre tienen grupos hidroperxi. Algunas veces son denominados como hidroperxido. Junto con el perxido de hidrgeno estos compuestos estn en equilibrio unos con otros. Los diferentes tipos de perxido exhiben diferentes reactividades en las resinas polister cuando se usan junto con aceleradores de cobalto. Esta diferencia en reactividad es notable en el gelado tambin como en el curado. La tabla a continuacin, ha sido elaborada con cantidades de perxido 0.1% como oxgeno activo y cantidad de acelerador 1% como cobalto metlico. H2O2 Resina polister Tiempo de 5 de usos gelado a 20C generales Curado Pobre MEK tipo 4 35 Bueno MEK tipo 3 350 Bueno

Estas propiedades hacen imposible una comparacin directa entre diferentes tipos de formulaciones de perxidos de cetonas solo en base al contenido de oxgeno activo. El mejor mtodo para comparar formulaciones de perxido de cetonas en funcionamiento es, en base a tiempo de gelado y curados iniciales. Los perxidos de cetonas bien conocidos son: Perxido Perxido Perxido Perxido Perxido de metil etil cetona de ciclohexanona de metil isobutil cetona de acetil acetona de alcohol diacetona PMEC PCH PMIBC PAA PADA

Para la industria de proceso de polister los perxidos de cetonas son de primera importancia. Estos son principalmente utilizados para el curado a temperatura ambiente, en conjuncin con un acelerador de cobalto. Los perxidos de cetonas se caracterizan por su gran facilidad de manejo, seguridad y flexibilidad como catalizadores de curado. Son aplicables a una amplia variedad de polister con la excepcin de algunos tipos de resinas (por ejemplo ster vinlicos).

Los perxidos de cetonas actualmente en el mercado siempre son preparados y manufacturados junto con un agente plegmatizante como un plastificante, agua o cargas inertes. Los perxidos de cetonas puros son demasiado peligrosos para fabricar y para manejar. Algunos tipos de perxidos de cetonas rinden pobremente en resinas de tipo ster vinlico. Cuando se usan junto con un acelerador de cobalto se observa una gasificacin muy severa y la resina gela lentamente o no del todo. Especialmente los perxidos de cetona del tipo 3 son excelentes agentes de curado para estas resinas. 3. Actividad del catalizador La actividad de los perxidos puede ser determinada y expresada de diferentes maneras: 3.1 Contenido de oxgeno activo La cantidad de oxgeno activo de una cierta formulacin de perxido es una medida de la actividad de dicho producto. Esto es vlido para la mayora de los tipos de perxidos. La determinacin del contenido de oxgeno activo se puede llevar a cabo de acuerdo a los mtodos que el fabricante de perxidos puede suministrar. 3.2 Tiempo de gelado Para el curado a temperatura ambiente, el tiempo de gelado es un parmetro excelente para determinar la actividad del catalizador. Cuando la determinacin se lleva a cabo en una resina especfica, con cantidades fijas de catalizador y acelerador, es posible tener una buena comparacin entre sistemas de curado. Las determinaciones de tiempo de gelado tambin son muy tiles para estudiar la influencia de inhibidores, cargas y disolventes en el curado. 3.3 Curado inicial y final El punto de gelado de una resina polister insaturada es la primera etapa en el curso del curado. La ltima palabra en velocidad de este procedimiento y el curado final es determinado en gran parte por la capacidad de produccin del procesador. Existen varios mtodos para determinar la velocidad de curado. Se utiliza la determinacin de dureza, con instrumentos como el impresor Barcol 5, el impresor Shore D 6 y el instrumento de pndulo Persoz 7.

3.4 Determinacin de tiempo-temperatura a temperaturas elevadas. Los catalizadores de alta temperatura se prueban en actividad y eficiencia por el registro de la exotrmica a temperaturas elevadas. En vez de trabajar a temperaturas bajas, los experimentos se corren a la temperatura requerida y con el perxido escogido. Como consecuencia se obtienen: La eficiencia del sistema de curado (altura del pico de la exotrmica) La cantidad ptima del perxido (tiempo de gelado y pico de temperatura) La temperatura crtica del perxido La influencia de aditivos como inhibidores, cargas, promotores, pigmentos, etc., en el curso del curado. La Temperatura crtica de un catalizador indica a que temperatura es a la que el catalizador en prueba, rpidamente genera radicales libres. A continuacin alguno perxidos y sus correspondientes Temperaturas Crticas en resinas polister insaturadas altamente reactivas: Peroxidicarbonato de Bis (4-terbutil ciclohexilo) Peroxido de metil isobutil cetona Per-2-etil hexanoato de terbutilo Perxido de dibenzoilo Perxido de 1,1-diterbutil -3,5,5 trimetil ciclohexano Perxido de metil etil cetona Perxido de ciclohexanona Perbenzoato de terbutilo Hidroperxido de terbutilo Hidroperxido de cumeno Perxido de terbutil cumilo Perxido de acetil acetona 50C 50C 60C 70C 70C 80C 80C 80C 80C 90C 100C 100C

La temperatura crtica de un perxido da al procesador una indicacin de la temperatura mnima requerida para activar el catalizador. Para propsitos de moldeo, en la mayora de los casos se adopta una temperatura de 50 a 70C por encima de la temperatura crtica, con el objeto de tener velocidades de produccin suficientes. 3.5 Tiempo de vida media Un mtodo para indicar la reactividad de un catalizador es el tiempo necesario para descomponer la mitad del material a una temperatura dada. Las pruebas se llevan a cabo en un disolvente inerte como clorobenceno.

3.6 Monmero residual La cantidad del monmero que queda en la resina curada es una indicacin de la eficiencia del catalizador o sistema de curado. El contenido de monmero residual se determina por anlisis qumico. El contenido de monmero residual de una resina polister curada, no es slo dependiente del sistema de curado empleado, sino tambin de la temperatura y del tiempo, el tipo de resina, la altura de una posible exotrmica, y la presencia de aditivos como inhibidores. 4. Activacin La descomposicin de un perxido orgnico puede tener lugar por cualquiera de dos causas, calor o por la influencia de un agente reductor. Estos compuestos hacen posible el procesado de resinas en una forma econmica a temperaturas crticas de los catalizadores empleados. Cuando un perxido orgnico en un sustrato apropiado se sujeta a calor, la unin de O-O- se rompe y se forman dos radicales.

R1 O O R2

R1 - O. + R2 O.

Estos dos radicales, son capaces de empezar la reaccin que depende de la naturaleza qumica de los radicales y de la temperatura. Cuando un perxido orgnico adecuado se sujeta a la influencia de un compuesto reductor este se decompondr y formar los radicales libres. El esquema de la descomposicin se muestra en base a un hidroperxido y un acelerador de cobalto. ROOH ROOH + + Co2+ Co3+ R O. + O H+ + Co3+

R O O.

Co2+

Las ecuaciones muestran que el cobalto primero es oxidado a la forma trivalente, la cul es de color verde. Esto se puede observar tambin en la prctica cuando a una resina polister acelerada con cobalto es mezclada con perxido de cetona como el perxido de metil etil cetona. La resina coloreada de rosa se torna en un color casi grisceo. Este color es una mezcla del cobalto prpura divalente y del cobalto trivalente verde. Las ecuaciones tambin muestran que el cobalto trivalente se reduce otra vez a la forma divalente original de tal manera que permanece activa durante la secuencia de curado total. Esto significa que verdaderamente pequeas cantidades de cobalto eventualmente nos llevan a resultados ptimos, sin embargo la velocidad de curado ser lenta.

En el caso del perxido de dibenzoilo el cul normalmente se acelera con la ayuda de aminas aromticas terciarias como la dimetil anilina, est bajo la influencia del perxido tambin forma un radical. Este radical es tambin capaz de reaccionar con los dobles enlaces presentes en la resina. El acelerador es consumido por el sistema y eventualmente podr ser totalmente usado. Si un acelerador de amina terciaria se ha empleado en pequea cantidad, se podr encontrar una falla terminante en el curado, este no terminar a no ser que se incluya un post-curado apropiado en la secuencia de produccin.

ACELERANTES

La habilidad de algunos compuestos para acelerar la descomposicin de ciertos perxidos orgnicos abre un amplio campo de aplicaciones para polisteres insaturados. Esta propiedad, y la posibilidad de procesar resinas polister en moldes abiertos sin ninguna presin es entre otras cosas la razn del uso tan amplio de este producto como material de construccin. Estos productos se conocen con el nombre de aceleradores (en los Estados Unidos son denominados como promotores), los cuales son capaces de descomponer un perxido orgnico en radicales libres por debajo de las temperaturas crticas de los productos involucrados. No obstante que muchos compuestos han sido propuestos como aceleradores, solamente unos cuantos se emplean por la industria para el propsito mencionado. Compuestos de Cobalto Las sales de cobalto principalmente son derivados de cidos grasos como el cido -2etil hexanoico, acido -,5,5-trimetil hexanoico y tambin de cido naftnico. La parte cida slo juega un papel en la solubilidad de la resina. La actividad del acelerador depende de la concentracin de cobalto divalente. Los aceleradores de cobalto se pueden obtener comercialmente con varias cantidades de cobalto. Los productos son 1%, 6%, 10%, 12% de contenido de cobalto son los ms comunes. Los aceleradores de cobalto se agregan en cantidades que van del 0.002% a 0.05% calculado como contenido metlico en la resina. En la industria de los recubrimientos de superficies, ciertas resinas polister que secan al aire requieren de incrementar a 0.06% de cobalto para obtener propiedades finales ptimas.

Los aceleradores de cobalto son casi exclusivamente empleados con perxidos de cetonas. La combinacin de perxidos de cetonas-cobalto ofrece a la industria un sistema casi ideal para el curado a temperatura ambiente. El tiempo de gelado velocidad de curado se puede ajustar fcilmente por variacin en un amplio rango de la cantidad de acelerador o perxido, o bien de ambos componentes. Los aceleradores de cobalto son compuestos de color prpura, los cuales, imparten una coloracin rosada al producto terminado. Esta coloracin, se puede reducir por disminucin de la cantidad de cobalto o por el uso de mezclas de aceleradores metlicos. Los aceleradores de cobalto tambin son efectivos con peroxisteres, no obstante, se requieren temperaturas elevadas para tener las velocidades de produccin requeridas. En general la temperatura crtica de los persteres e hidroperxidos cuando se usa en conjuncin con cobalto se reducen por 10 a 20C. La combinacin da como resultado un curado rpido.

Compuestos Aromticos Terciarios Las aminas aromticas terciarias son pre-eminentemente el acelerador para el perxido de dibenzoilo. La combinacin de perxido de benzoilo ms acelerador de amina se caracterizan por el curado rpido de la resina an a temperaturas bajas. La amina terciaria se usa durante el curso del curado. La manera ms fcil de ajustar los tiempos de gelado requeridos, con los aceleradores de cobalto por variacin de la cantidad, solamente es aplicable parcialmente con los aceleradores de amina terciaria. Para ajustar el tiempo de gel y tambin el tiempo de curado, el procesador puede usar varios tipos de amina con diferente actividad. De esta forma siempre es posible agregar acelerador suficiente a la resina con el tiempo de gelado requerido. En la industria del procesado de polister, son 3 las aminas aromticas terciarias que se utilizan usualmente como aceleradores para el perxido de benzoilo: N,N dietil anilina (DEA) N,N, - dimetil anilina (DMA) N,N, - dimetil paratoluidina (DMPT) Estos tres compuestos exhiben diferencias de actividad entre ellos de alrededor de 3 a 8 veces. El DEA es el acelerador ms lento y el DMPT es el acelerador ms rpido.

La velocidad de curado es proporcional a la cantidad de acelerador de amina usada. A un tiempo de gelado fijo, la velocidad ms rpida de curado se obtiene con una cantidad mayor de amina lenta. La estabilidad de una resina polister con aceleradores de amina terciaria es limitada. Esto contrasta con resinas polister aceleradas con cobalto, las cuales muestran una vida til en bote ms larga. Compuestos de Vanadio Los aceleradores de vanadio, son aplicables con perxidos de cetonas, peroxisteres e hidroperxidos. Las resinas polister usadas con uno de estos perxidos acelerada con compuestos de vanadio curan muy rpidamente. No obstante esta propiedad, los aceleradores de vanadio nunca han tenido una aceptacin amplia. Esto probablemente se deba a su relativo alto precio y desventajas como sensibilidad a la humedad, cargas, pigmentos, etc. Los aceleradores de vanadio cobalto muestran influencia negativa uno del otro. Mezclas de ambos aceleradores muestran rendimientos muy pobres. Esto tambin en el caso cuando se moldean dos capas juntas, una acelerada con compuestos de cobalto, la otra con acelerador de vanadio. En la interfase se puede observar un curado pobre y an no curado. A continuacin se muestra una tabla con las propiedades de varios sistemas perxidoacelerador PBO + terciaria Vida til en bote, del Moderada polister + perxido Vida til en bote, del Moderada polister + acelerador Tiempo de curado Variable Amina Perxido de cetona Perxido de cetona + cobalto o hidroperxido + vanadio Corta Corta Larga Corta

Variable

Corto

Sensibilidad a: Inhibicin de aire Humedad Acabado de Vidrio Pigmento ms carga

Fuerte Nada Nada Pocas veces

Moderado Fuerte Dbil Casi siempre fuerte

Fuerte Fuerte Moderado Reaccin con xidos, hidrxidos, carbonatos, etc. Moderado Nada Dbil

Color despus del Moderado curado Coloracin por la luz Fuerte Coloracin por el Fuerte calor

Dbil Nada Dbil

Y en la tabla que sigue, se puede ver el efecto del Cobalto y la Acetil Acetona en la eficiencia del curado de algunos peroxisteres en una resina polister altamente reactiva. Resina polister insaturada Perbenzoato de terbutilo Per 3,3,3,5 trimetil hexanoato de terbutilo Per 2 etil hexanoato de terbutilo Per 2 etil hexanoato (1% de cobalto) Aceti Acetona Temperatura de Curado (C) Tiempo de gelado (min) Tiempo mnimo de curado (min) Pico de Temperatura (C) 100 1 100 1 100 1 1 1 1 100 100 100 100 100 100

90 18.3 20.5 231

90 3.5 4.3 245

0.1 90 1.2 2.2 239

80 27 30.7 233

80 6.5 7.3 244

0.1 80 2.3 3.4 239

70 12.2 13.8 229

79 5.8 7.0 228

0.1 70 2.1 3.5 228

Otros compuestos como el cido ascrbico, tioles y fosfinas se han propuesto como promotores, pero con pocas excepciones nunca han conseguido aceptacin en el mercado. Promotores muy potentes son las beta-dicetonas como la acetil acetona y el ester metlico o etlico del cido aceto actico . Estos compuestos solo exhiben el efecto promotor con cobalto y algunos otros compuestos metlicos. Las beta dicetonas no solo son aplicables con perxidos de cetonas ms cobalto, sino tambin con peroxisteres y cobalto. Otros aceleradores Adems del cobalto, vanadio y aceleradores de amina terciaria se han propuesto otros compuestos como aceleradores para perxidos orgnicos. La experiencia ha enseado que ninguno supera a los productos de costumbre en eficiencia y rendimiento. Entonces estos se utilizan solamente en escalas muy limitadas. A estos aceleradores pertenecen productos como fierro, como manganeso y compuestos de estao, tioles y compuestos de fsforo y azufre, etc. Algunas veces se utilizan mezclas de compuestos metlicos, como mezclas de cobalto y cobre con el objeto de reducir la altura de la exotrmica o mezclas de cobalto, cobre, magnesio y calcio para reducir el color de la resina curada. Las mezclas de sales de cobalto y sales de potasio se emplean para reducir la cantidad de cobalto, para mejorar el color y reducir los costos de los aceleradores. Promotores o co-aceleradores En algunos casos el rendimiento de una combinacin de perxido orgnico-acelerador no satisface a los usuarios. En vez de escoger otra combinacin o incrementar la dosificacin a niveles ms altos que resultan inconvenientes econmicamente se eligen algunos promotores. Los promotores incrementan la actividad de los sistemas catalizador-acelerador, estos vienen a manifestarse en la reduccin de los tiempos de gelado y curado. La aplicacin de promotores es significativa bajo condiciones extremas de curado o cuando se requieren ciclos de curado extremadamente cortos. Los promotores bien conocidos son los aceleradores de amina terciaria para sistemas basados en perxidos de cetonas y cobalto. El ms empleado es la dimetil anilina. Inhibidores Los inhibidores se requieren para extender la vida til de las resinas polister no catalizadas. Los inhibidores exhiben una influencia clara en la velocidad de curado de una resina polister. En primer instancia, esta influencia solamente se nota en el tiempo de gelado, pero con un incremento de las cantidades de inhibidor, este efecto retardante se observa, tanto en el curado inicial, como total.

Los inhibidores son tiles para regular el tiempo de gelado a cantidades fijas de perxido-acelerador y mantener el tiempo de gelado al valor normal, por adicin de una pequea cantidad de inhibidor. Seguridad de perxidos Los perxidos orgnicos como se emplean en la industria del polister son materiales relativamente inestables. Esta inestabilidad es una condicin sine qua non para que un catalizador sea activo para el propsito que se intenta. Para hacer la manufactura, transportacin, almacenamiento y manejo posibles, se toman medidas de precaucin para evitar reacciones indeseadas. Las propiedades peligrosas del perxido orgnico varan de acuerdo a la estructura molecular y concentracin (contenido de oxgeno activo). Muchos perxidos son demasiado peligrosos para ser manufacturados y manejados en forma pura y por lo tanto se diluyen con una sustancia inerte. Este procedimiento se llama plegmatizacin . Los plegmatizantes tpicos son lquidos como el agua, plastificantes o slidos como el yeso. Los plegmatizantes se escogen para usarse en catalizadores para procesado de polister de manera que no tengan influencia o sta sea muy pequea, en la eficiencia del curado de los persteres. Los plegmatizantes sin embargo, hacen a los perxidos seguros para el manejo dentro de ciertos lmites. Muchos plegmatizantes no imparten caractersticas de retardo de flama a los perxidos, as deben mantenerse reglas estrictas a ste respecto. Los perxidos deben ser transportados y almacenados bajo condiciones frescas fuera de la luz directa del sol. Deben evitarse toda clase de fuentes de chispas y flamas abiertas. Los perxidos orgnicos nunca deben ponerse directamente en contacto con agentes reductores como sales metlicas, aminas, cidos fuertes. Los aceleradores pertenecen a estos grupos y las medidas de precaucin son directamente particularmente importantes para estos materiales. Los perxidos deben ser transportados y almacenados separados de cualquier fuente de contaminacin. Como los perxidos orgnicos son materiales fuertemente oxidantes, debe evitarse dentro de todas las circunstancias cualquier contacto con la piel y en particular los ojos. La seleccin del sistema de curado La industria del procesado de polister se caracteriza por una amplia divisin en los campos de aplicacin y tcnicas de aplicacin. Este hecho requiere una gran diversificacin de sistemas de catalizadores-aceleradores para cubrir el amplio campo y para garantizar un curado ptimo de la resina.

La manera ms prctica de hacer un agrupamiento de catalizadores para la industria del polister es de acuerdo a la temperatura de proceso. Una divisin prctica es en grupos. Curado a temperatura ambiente. El curado siempre se lleva a cabo con combinaciones de catalizador-acelerador Curado a temperaturas elevadas. En estos procesos el perxido se aplica algunas veces junto con un acelerador. Pero en muchos campos la adicin de un acelerador es superflua. La temperatura de curado requerida y la temperatura crtica del perxido entre otras cosas juegan una parte importante en la seleccin. Curado a alta temperatura. El curado a alta temperatura se lleva a cabo con excepcin de muy pocos casos slo con catalizadores. La velocidad de curado requerida se puede ajustar fcilmente y regular por la temperatura de curado y la seleccin del catalizador.

Informacin obtenida de artculo Resinas Polister Insaturadas / Curado y

Catalizadores de Curado Ing. L. Roskott Akzo Chemie Nederland Research Center Deventer

También podría gustarte

- PR-CTD-056 - Determinación de Azufre A. I. - ASTM D4239 Método A - IsO 19579Documento10 páginasPR-CTD-056 - Determinación de Azufre A. I. - ASTM D4239 Método A - IsO 19579Camilo Andres Ballesteros RiosAún no hay calificaciones

- Técnicas de Psicología PositivaDocumento6 páginasTécnicas de Psicología PositivaArturo BahamondeAún no hay calificaciones

- Técnicas de Psicología PositivaDocumento6 páginasTécnicas de Psicología PositivaArturo BahamondeAún no hay calificaciones

- Optimizacion de Catalizador de Reformado Catalitico de NaftasDocumento6 páginasOptimizacion de Catalizador de Reformado Catalitico de NaftasjorgejorjaisAún no hay calificaciones

- Destilación Flash y DiferencialDocumento8 páginasDestilación Flash y Diferencialflorina zarateAún no hay calificaciones

- Propiedades de Los Catalizadores y Ejemplos PDFDocumento5 páginasPropiedades de Los Catalizadores y Ejemplos PDFKevin Guarderas0% (1)

- Síntesis de productos químicos derivados de la biomasa empleando catálisis heterogénea: heterociclos de la biomasaDe EverandSíntesis de productos químicos derivados de la biomasa empleando catálisis heterogénea: heterociclos de la biomasaAún no hay calificaciones

- Resinas Poliester y VinilesterDocumento12 páginasResinas Poliester y VinilesterPablo FrancoAún no hay calificaciones

- Transformación de materiales termoplásticos. QUIT0209De EverandTransformación de materiales termoplásticos. QUIT0209Aún no hay calificaciones

- Tema 3. Resinas PoliesterDocumento4 páginasTema 3. Resinas PoliesterBarbaraMVAún no hay calificaciones

- Talleres Reactores y CinéticaDocumento15 páginasTalleres Reactores y CinéticaJuan Felipe Torres CifuentesAún no hay calificaciones

- Ensayos de Laboratorio Ingeniería Civil UCVDocumento7 páginasEnsayos de Laboratorio Ingeniería Civil UCVterrones_oscar24100% (1)

- Investigacion Formativa 85% (1) 1Documento74 páginasInvestigacion Formativa 85% (1) 1Mary Cotacallapa100% (3)

- Quimica General de Resinas PRF PDFDocumento74 páginasQuimica General de Resinas PRF PDFcordobaluisfAún no hay calificaciones

- BFD (Produccion de Formaldehido) - DDPDocumento11 páginasBFD (Produccion de Formaldehido) - DDPJorgePerezAún no hay calificaciones

- Anhídrido FtálicoDocumento8 páginasAnhídrido FtálicoJuan Carlos Huacho ChoqueAún no hay calificaciones

- 1.1.1 Hidrodesulfuracion CatalíticaDocumento8 páginas1.1.1 Hidrodesulfuracion CatalíticaRosa MejiaAún no hay calificaciones

- Propiedades GeneralesDocumento2 páginasPropiedades GeneralesJuan Sebastian Orozco GomezAún no hay calificaciones

- Estabilizadores TérmicosDocumento9 páginasEstabilizadores TérmicosKiiafAún no hay calificaciones

- Reacciones de Polimerizacion Butron 1Documento30 páginasReacciones de Polimerizacion Butron 1Edgar CerecedoAún no hay calificaciones

- DacronDocumento8 páginasDacronDelbyn Andree Guiteras RuizAún no hay calificaciones

- Cap 8 Aditivos 2Documento73 páginasCap 8 Aditivos 2jhonathanAún no hay calificaciones

- Materiales IndustrialesDocumento41 páginasMateriales IndustrialesSergio JimenezAún no hay calificaciones

- Pirolisis para Presentar Grupo 10Documento29 páginasPirolisis para Presentar Grupo 10Rocio Guadalupe Ortega SanchezAún no hay calificaciones

- Producto PetroquimicoDocumento15 páginasProducto PetroquimicoYumeko HamadaAún no hay calificaciones

- Silo - Tips - Laboratorio de Quimica Organica Aplicada Practica 9Documento19 páginasSilo - Tips - Laboratorio de Quimica Organica Aplicada Practica 9Tizoc Fernando Huerta GarciaAún no hay calificaciones

- Procesos Con Solventes FísicosDocumento4 páginasProcesos Con Solventes FísicosMaite PerroniAún no hay calificaciones

- Agentes AditivosDocumento5 páginasAgentes AditivosalhelydvAún no hay calificaciones

- Plásticos Termoestables (Resumen)Documento6 páginasPlásticos Termoestables (Resumen)Benito Camelo AguirreAún no hay calificaciones

- Aceites Contaminados PCBDocumento11 páginasAceites Contaminados PCBGonzaloAún no hay calificaciones

- Análisis Del Proceso de Producción de Formaldehido en PIZANO S.ADocumento11 páginasAnálisis Del Proceso de Producción de Formaldehido en PIZANO S.AAngy Milena Leira Ortiz100% (1)

- Tema 5. Resinas FenólicasDocumento4 páginasTema 5. Resinas FenólicasBarbaraMVAún no hay calificaciones

- PolicarbonatoDocumento5 páginasPolicarbonatoZayleth BerriosAún no hay calificaciones

- EQUIPO 6 Ensayo PolimerosDocumento18 páginasEQUIPO 6 Ensayo PolimerosCacaAún no hay calificaciones

- Olefina y BTXDocumento6 páginasOlefina y BTXElio SandovalAún no hay calificaciones

- Polietileno Tereftalato (Más Conocido Por Sus Siglas en Inglés PET, PolyethyleneDocumento6 páginasPolietileno Tereftalato (Más Conocido Por Sus Siglas en Inglés PET, Polyethylenegabogomez26Aún no hay calificaciones

- Asignación de Éteres PDFDocumento10 páginasAsignación de Éteres PDFAlexandra chata monsalve momsalveAún no hay calificaciones

- Polimeros A Baja EscalaDocumento9 páginasPolimeros A Baja EscalaBrayan Calalpa LopezAún no hay calificaciones

- Bifenilos Policlorados (BPC'S)Documento8 páginasBifenilos Policlorados (BPC'S)Andrea Michelle100% (1)

- Polímeros CondensaciónDocumento7 páginasPolímeros CondensaciónYosefContrerasAún no hay calificaciones

- Descripcion Del Proceso Productivo de Caucho SBR-2Documento7 páginasDescripcion Del Proceso Productivo de Caucho SBR-2Karina Mercedes Nunura MoreAún no hay calificaciones

- Oxidación Catalítica de A-Pineno Con Metiltrioxorenio Inmovilizado en ResinasDocumento12 páginasOxidación Catalítica de A-Pineno Con Metiltrioxorenio Inmovilizado en ResinasAnonymous r9LvSf8euAAún no hay calificaciones

- Breve Reseña Sobre Compuestos Libre de Halógeno LS0HDocumento3 páginasBreve Reseña Sobre Compuestos Libre de Halógeno LS0HFernando AngioliniAún no hay calificaciones

- Dominique Grob-Revisión PDFDocumento12 páginasDominique Grob-Revisión PDFFer Ald CalzadaAún no hay calificaciones

- Informe HdpeDocumento21 páginasInforme HdpeJavier Chilcumpa100% (1)

- 4993 Blanco Brieva GemaDocumento228 páginas4993 Blanco Brieva GemaYsabel RamosAún no hay calificaciones

- Termoplast ExpoDocumento64 páginasTermoplast ExpoRous MąbAún no hay calificaciones

- Tratamiento y Procesamiento Del Crudo y Gas Natural PDFDocumento7 páginasTratamiento y Procesamiento Del Crudo y Gas Natural PDFfreddy1121Aún no hay calificaciones

- Oxidación Del Benceno CiclohexanoDocumento21 páginasOxidación Del Benceno CiclohexanoJonatan MarkaAún no hay calificaciones

- Nucleantes y ClarificantesDocumento6 páginasNucleantes y ClarificantesBuniis Awashi SAún no hay calificaciones

- PolipropilenoDocumento18 páginasPolipropilenochilanguito2Aún no hay calificaciones

- Qué Es Un AditivoDocumento11 páginasQué Es Un AditivoLuis José MavarezAún no hay calificaciones

- Gas de SintesisDocumento24 páginasGas de SintesisjggjAún no hay calificaciones

- Polietileno de Baja Densidad Expo24abrilDocumento40 páginasPolietileno de Baja Densidad Expo24abrilcesarbtncurAún no hay calificaciones

- Catalizador ZieglerDocumento3 páginasCatalizador ZieglerIvan German RamosAún no hay calificaciones

- Plasticos A Partir Del GasDocumento34 páginasPlasticos A Partir Del GasBladimir Soliz PardoAún no hay calificaciones

- Polietileno Lineal de Baja DensidadDocumento9 páginasPolietileno Lineal de Baja DensidadJair alexander Ramos talla100% (1)

- Ba LotarioDocumento12 páginasBa Lotarionoelia floresAún no hay calificaciones

- Polimerizaciòn Del PolipropilenoDocumento18 páginasPolimerizaciòn Del PolipropilenoJunior Daygoro Navarro IpanaqueAún no hay calificaciones

- Tema 6 Ácidos Carboxílicos 2da ParteDocumento46 páginasTema 6 Ácidos Carboxílicos 2da Partedannazlope.z67Aún no hay calificaciones

- Plasticos TermoestablesDocumento3 páginasPlasticos Termoestablesveroni-k-andreaAún no hay calificaciones

- POLIETILENODocumento8 páginasPOLIETILENOmonse montoyaAún no hay calificaciones

- Cuadro Comparativo Del Proceso Del MetanolDocumento52 páginasCuadro Comparativo Del Proceso Del MetanolJenny Tarazona Garcia0% (2)

- Tipos de Aditivos (Petroquimica)Documento11 páginasTipos de Aditivos (Petroquimica)DUANE MADELEINE MONTERO MENDEZAún no hay calificaciones

- Acabado de transformados poliméricos. QUIT0209De EverandAcabado de transformados poliméricos. QUIT0209Aún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Decálogo de Prosperidad UniversalDocumento2 páginasDecálogo de Prosperidad UniversalArturo BahamondeAún no hay calificaciones

- Avinu Malkeinu PartituraDocumento6 páginasAvinu Malkeinu PartituraArturo BahamondeAún no hay calificaciones

- ArconteDocumento5 páginasArconteArturo Bahamonde0% (1)

- Maltrato Físico Entre AlumnosDocumento4 páginasMaltrato Físico Entre AlumnosArturo BahamondeAún no hay calificaciones

- Que Es Un ArconteDocumento4 páginasQue Es Un ArconteArturo BahamondeAún no hay calificaciones

- Prefixes and Suffixes Lesson 10Documento5 páginasPrefixes and Suffixes Lesson 10Arturo BahamondeAún no hay calificaciones

- Gloria in Excelsis Deo1Documento5 páginasGloria in Excelsis Deo1Arturo BahamondeAún no hay calificaciones

- Cómo Atraer La AbundanciaDocumento7 páginasCómo Atraer La AbundanciaArturo BahamondeAún no hay calificaciones

- A Un Dottor Della Mia Sorte - A Un Doctor de Mi PrestigioDocumento3 páginasA Un Dottor Della Mia Sorte - A Un Doctor de Mi PrestigioArturo BahamondeAún no hay calificaciones

- Tratamiento para Desarrollar El Amor DivinoDocumento1 páginaTratamiento para Desarrollar El Amor DivinoArturo Bahamonde100% (1)

- JutsuDocumento3 páginasJutsuArturo BahamondeAún no hay calificaciones

- Introducción A Las Habilidades Del Siglo XXIDocumento4 páginasIntroducción A Las Habilidades Del Siglo XXIArturo BahamondeAún no hay calificaciones

- Cómo Pedir Un DeseoDocumento7 páginasCómo Pedir Un DeseoArturo BahamondeAún no hay calificaciones

- KojikiDocumento3 páginasKojikiArturo Bahamonde0% (2)

- Direccion Coro Capitulo 1Documento19 páginasDireccion Coro Capitulo 1Arturo BahamondeAún no hay calificaciones

- Investigacion de 5 Elementos Tabla Periodica MauroDocumento31 páginasInvestigacion de 5 Elementos Tabla Periodica MauroMauro CastilloAún no hay calificaciones

- Colada Del Acero y Procesos de LaminacionDocumento15 páginasColada Del Acero y Procesos de LaminacionKendall MaxwellAún no hay calificaciones

- Guía de Ejercicios Tabla PeriódicaDocumento7 páginasGuía de Ejercicios Tabla PeriódicaFrancisca Camila Oyarzún KomoriAún no hay calificaciones

- ÁCIDO-BASE. Equilibrios y VolumetríasDocumento99 páginasÁCIDO-BASE. Equilibrios y VolumetríasJGRAún no hay calificaciones

- Parte 7 y 8 de CuestionarioDocumento2 páginasParte 7 y 8 de CuestionarioJAFETH AHZAEL ALVARADO REYESAún no hay calificaciones

- El Surgimiento de La FísicaDocumento2 páginasEl Surgimiento de La Físicaviviana lopez100% (1)

- Italsan Aerofoam Peru AirportDocumento36 páginasItalsan Aerofoam Peru Airportjesus davidAún no hay calificaciones

- Practica de LaboratorioDocumento4 páginasPractica de LaboratorioDARY NICOLL DELVASTO GARZONAún no hay calificaciones

- 1.promades Ecuador - CatálogoDocumento18 páginas1.promades Ecuador - CatálogoAnderson DibujesAún no hay calificaciones

- Boro InformeDocumento10 páginasBoro InformeyeimiAún no hay calificaciones

- Taller de Repaso Bioquímica Primer CorteDocumento5 páginasTaller de Repaso Bioquímica Primer CorteNicol andrea Saavedra orozcoAún no hay calificaciones

- Ficha 1ro SecundariaDocumento8 páginasFicha 1ro SecundariablancaAún no hay calificaciones

- Hs SilioDocumento5 páginasHs Siliorenson cruzAún no hay calificaciones

- Modelamiento Multifase en ANSYS Utilizando CFX PDFDocumento3 páginasModelamiento Multifase en ANSYS Utilizando CFX PDFCésar David TrujilloAún no hay calificaciones

- AAM ADOBE Introducción Virtual v4Documento54 páginasAAM ADOBE Introducción Virtual v4ANTHONY LUIS ZEVALLOS PORTILLOAún no hay calificaciones

- Paradojas en MecanismosDocumento2 páginasParadojas en MecanismosDiego Ivan Sosa HernandezAún no hay calificaciones

- Modelos AtomicosDocumento8 páginasModelos AtomicosAxel Ruano100% (1)

- 1 - Fisica y Quimica Del Fuego PDFDocumento83 páginas1 - Fisica y Quimica Del Fuego PDFAntonioHernandezAún no hay calificaciones

- Conceptos Básicos de La Ingeniería de Yacimientos de Gas Seco y Gas HúmedoDocumento27 páginasConceptos Básicos de La Ingeniería de Yacimientos de Gas Seco y Gas HúmedoJavier CuervoAún no hay calificaciones

- Quimica Ades Inv21 04 Tabla PeriodicaDocumento4 páginasQuimica Ades Inv21 04 Tabla Periodicaveronica salazarAún no hay calificaciones

- Practica 4.2 Electricidad Circuitos Electricos.Documento11 páginasPractica 4.2 Electricidad Circuitos Electricos.Emiliano RiveraAún no hay calificaciones

- Aristotoeles AstronomiaDocumento3 páginasAristotoeles AstronomiaShirley Yesenia Heredia AltamiranoAún no hay calificaciones

- Isotopo QuimicaDocumento6 páginasIsotopo QuimicaCourtney WilkersonAún no hay calificaciones

- Certamen 2 - 2s 2022 FIS 129Documento10 páginasCertamen 2 - 2s 2022 FIS 129Benjamín VioAún no hay calificaciones

- Marco TeoricoDocumento2 páginasMarco TeoricoWillmer Fabian Avila GomezAún no hay calificaciones