Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Acero Estructural

Cargado por

Erick Andrade0 calificaciones0% encontró este documento útil (0 votos)

47 vistas50 páginasASDA

Título original

acero-estructural

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPT, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoASDA

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

47 vistas50 páginasAcero Estructural

Cargado por

Erick AndradeASDA

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 50

Acero

• Los aceros son aleaciones de

hierro-carbono forjables, con

porcentajes de carbono variables

entre 0,008 y 2,14%. Se distinguen

de las fundiciones, también

aleaciones de hierro y carbono, en

que éstas tienen una proporción de

carbono que puede variar entre 0.5%

y 2.0%, aunque la mayoría de las

fundiciones comerciales no superan

el 1.8% de carbono. A partir del 2

% de carbono la aleación se

denomina arrabio o fundición.

• La diferencia fundamental entre

ambos materiales es que los aceros

son, por su ductilidad, fácilmente

deformables en caliente utilizando

forjado, laminación o extrusión,

mientras que las fundiciones son

frágiles y se fabrican generalmente

por fundición.

• Además de los componentes principales indicados, los

aceros incorporan otros elementos químicos. Algunos son

perjudiciales (Impurezas) y provienen de la chatarra, el

mineral o el combustible empleado en el proceso de

fabricación; es el caso del azufre y el fósforo. Otros

se añaden intencionalmente para la mejora de alguna de

las características del acero (Aleantes); pueden

utilizarse para incrementar la resistencia, la

ductilidad, la dureza, etcétera, o para facilitar algún

proceso de fabricación como puede ser el mecanizado.

Elementos habituales para estos fines son el níquel, el

cromo, el molibdeno y otros.

• La densidad promedio del acero es 7850 kg/m3.

• Para su uso en construcción, el acero se distribuye en

perfiles, siendo éstos de diferentes características

según su forma y dimensiones y debiéndose usar

específicamente para una función concreta, ya sean vigas

o pilares.

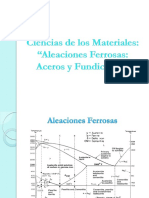

Composición del acero

• La estructura del acero se

compone de una mezcla de

fases, con diversas

propiedades mecánicas. Las

proporciones de estas fases y

sus composiciones serán

determinantes del

comportamiento de este

material.

• Fases de equilibrio

• Diagrama de fase hierro-

carbono (Fe-C), permite

visualizar les condiciones de

existencia de las fases que

conforman el acero

• Estas fases se obtienen a

temperatura ambiente mediante

el enfriamiento lento de un

acero. Las principales son:

• La Ferrita (α) es blanda y dúctil. Su estructura

es cúbica centrada en el cuerpo, es estable hasta

los 721 ºC

• La Austenita (γ) es la más dúctil de las fases del

diagrama Fe-Fe3C.

• La cementita (Fe3C)es un compuesto intermetálico

de fórmula Fe3C, con un contenido de carbono de

6,67%, es dura y frágil.

• La Perlita es el microconstituyente eutectoide que

se forma a los 727 ºC a partir de austenita con

0.77 % de carbono. Es una mezcla bifásica de

ferrita y cementita de morfología laminar. Sus

propiedades mecánicas serán intermedias entre la

ferrita blanda y la cementita dura que la compone.

Fases fuera de equilibrio

• Estas condiciones se alcanzan mediante el uso de

tratamientos térmicos como el temple (enfriamiento

rápido) y el revenido (recalentamiento sostenido)

para lograr la formación de martensita, bainita y

otros microconstituyentes que tienen como

propiedades ser duros y frágiles.

Impurezas del acero

• Se denomina impurezas a todos los

elementos indeseables en la composición de

los aceros. Se encuentran en los aceros y

también en las fundiciones como

consecuencia de que están presentes en los

minerales o los combustibles. Se procura

eliminarlas o reducir su contenido debido

a que son perjudiciales para las

propiedades de la aleación. En los casos

en los que eliminarlas resulte imposible o

sea demasiado costoso, se admite su

presencia en cantidades mínimas.

Azufre

• Límite máximo aproximado: 0,04%. El azufre forma

con el hierro sulfuro, el que conjuntamente con la

austenita da lugar a un eutéctico cuyo punto de

fusión es bajo y que por lo tanto aparece en bordes

de grano. Cuando los lingotes de acero colado deben

ser laminados en caliente, dicho eutéctico se

encuentra en estado líquido, lo que provoca el

desgranamiento del material.

• Se controla la presencia de sulfuro mediante el

agregado de manganeso. El manganeso tiene mayor

afinidad por el azufre que hierro por lo que en

lugar de FeS se forma MnS que tiene alto punto de

fusión y buenas propiedades plásticas. El contenido

de Mn debe ser tal que se asegure que todo el

azufre se encuentre en forma de MnS.

• El resultado final, una vez eliminados los gases

causantes, es una fundición menos porosa de mayor

calidad.

Fósforo

• Límite máximo aproximado: 0,04%. El fósforo

resulta perjudicial ya sea al disolverse en la

ferrita, pues disminuye la ductilidad, como así

también por formar FeP (Fosfuro de hierro). El

fosfuro de hierro forma junto con la austenita y

la cementita un eutéctico ternario denominado

esteadita el cual es sumamente frágil y posee

punto de fusión relativamente bajo, por lo cual

aparece en bordes de grano, transmitiéndole al

material su fragilidad.

Aluminio

• Se suelen añadir pequeñas proporciones de aluminio

de cara a mantener constantes las propiedades

mecánicas (sobre todo el alargamiento) en largos

períodos de almacenaje (calmado al aluminio).

Clasificación según la norma Une

36001

• La norma UNE 36001 clasifica las aleaciones

férricas según las denominadas series F; a los

aceros les corresponden las series F100 a F700, a

las fundiciones la F800 y a otras aleaciones

férricas la F900. Según dicha norma, los aceros se

clasifican en:

• Aceros para construcción (F100) (engloba la

mayoría de aceros de uso genérico)

– Aceros al carbono (F110) ésta es la más

genérica de todas

– Aceros aleados de temple y revenido (F120)

soportan grandes esfuerzos

– Aceros para rodamientos (F130) su alto

contenido en Cromo los hace resistentes al

rozamiento

– Aceros para muelles (F140) presentan una

elevada elasticidad

– Aceros de cementación (F150) se emplean en la

construcción de engranajes por su resistencia y

tenacidad

– Aceros de nitruración y cianuración (F170) Son

duros por fuera y tenaces por dentro

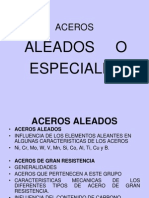

• Aceros especiales (F200) estos aceros presentan ciertas

propiedades concretas.

– Aceros de fácil mecanizado (F210)

– Aceros de fácil soldadura (F220)

– Aceros con propiedades magnéticas (F230)

– Aceros de alta y baja dilatación (F240)

– Aceros de resistencia a la fluencia (F250)

Aceros inoxidables y anticorrosión (F300)

Aceros inoxidables (F310)

Aceros de emergencia (F400)

presentan alta resistencia a ciertos factores

Aceros de alta resistencia (F410)

Aceros para cementar (F430)

Ventajas y desventajas del acero como material de

construcción:

• Ventajas del acero como material

estructural:

• Alta resistencia.- La alta resistencia del

acero por unidad de peso implica que será

poco el peso de las estructuras, esto es

de gran importancia en puentes de grandes

claros.

• Uniformidad.- Las propiedades del acero no

cambian apreciablemente con el tiempo como

es el caso de las estructuras de concreto

reforzado.

• Durabilidad.- Si el mantenimiento de las

estructuras de acero es adecuado duraran

indefinidamente.

• Ductilidad.- La ductilidad es la propiedad que

tiene un material de soportar grandes

deformaciones sin fallar bajo altos esfuerzos de

tensión. La naturaleza dúctil de los aceros

estructurales comunes les permite fluir

localmente, evitando así fallas prematuras.

• Tenacidad.- Los aceros estructurales son tenaces,

es decir, poseen resistencia y ductilidad. La

propiedad de un material para absorber energía en

grandes cantidades se denomina tenacidad.

• Otras ventajas importantes del acero estructural

son:

• A) Gran facilidad para unir diversos miembros por

medio de varios tipos de conectores como son la

soldadura, los tornillos y los remaches.

• B) Posibilidad de prefabricar los miembros de una

estructura.

• C) Rapidez de montaje.

• D) Gran capacidad de laminarse y en gran cantidad

de tamaños y formas.

• E) Resistencia a la fatiga.

• F) Posible rehuso después de desmontar una

estructura.

Desventajas del acero como material

estructural:

• Costo de mantenimiento.- La mayor parte de los

aceros son susceptibles a la corrosión al estar

expuestos al agua y al aire y, por consiguiente,

deben pintarse periódicamente.

• Costo de la protección contra el fuego.- Aunque

algunos miembros estructurales son incombustibles,

sus resistencias se reducen considerablemente

durante los incendios.

• Susceptibilidad al pandeo.- Entre más largos y

esbeltos sean los miembros a compresión, mayor es

el peligro de pandeo. Como se indico previamente,

el acero tiene una alta resistencia por unidad de

peso, pero al utilizarse como columnas no resulta

muy económico ya que debe usarse bastante

material, solo para hacer más rígidas las columnas

contra el posible pandeo.

• NOTA: El acero estructural puede

laminarse en forma económica en una

gran variedad de formas y tamaños

sin cambios apreciables en sus

propiedades físicas. Generalmente

los miembros estructurales más

convenientes son aquellos con

grandes momentos de inercia en

relación con sus áreas. Los perfiles

I, T y L tienen esta propiedad.

Tipos de aceros

• Aceros al carbono:

• Más del 90% de todos los aceros son aceros

al carbono. Están formados principalmente

por hierro y carbono. Estos aceros

contienen diversas cantidades de carbono y

menos del 1,65% de manganeso, el 0,60% de

silicio y el 0,60% de cobre. Entre los

productos fabricados con aceros al carbono

figuran máquinas, carrocerías de

automóvil, la mayor parte de las

estructuras de construcción de acero,

cascos de buques, somieres y horquillas.

• Aceros inoxidables:

• Los aceros inoxidables contienen cromo, níquel y otros

elementos de aleación, que los mantienen brillantes y

resistentes a al herrumbre y oxidación a pesar de la

acción de la humedad o de ácidos y gases corrosivos.

Algunos aceros inoxidables son muy duros; otros son muy

resistentes y mantienen esa resistencia durante largos

periodos a temperaturas extremas. Se emplea para las

tuberías y tanques de refinerías de petróleo o plantas

químicas, para los fuselajes de aviones o para cápsulas

espaciales.

• En la industria química y petroquímica, los aceros

inoxidables ofrecen elevada resistencia a la corrosión y

excelentes propiedades mecánicas así como un bajo costo

de mantenimiento.

• Los aceros inoxidables son más resistentes a la

corrosión y a las manchas de los que son los aceros al

carbono y de baja aleación. Este tipo de resistencia

superior a la corrosión se produce por el agregado del

elemento cromo a las aleaciones de hierro y carbono.

• La mínima cantidad de cromo necesaria para conferir esta

resistencia superior a la corrosión depende de los

agentes de corrosión.

Las principales ventajas del acero

inoxidable son:

• Alta resistencia a la corrosión.

• Alta resistencia mecánica.

• Apariencia y propiedades higiénicas.

• Resistencia a altas y bajas temperaturas.

• Buenas propiedades de soldabilidad, mecanizado,

corte, doblado y plegado.

• Bajo costo de mantenimiento.

• Reciclable.

• Como consecuencia de diferentes elementos

agregados como níquel, cromo, molibdeno, titanio,

niobio y otros, producen distintos tipos de acero

inoxidable, cada uno con diferentes propiedades.

ENSAYO DE TRACCION DEL ACERO

• Se somete la probeta a un esfuerzo de tracción creciente,

generalmente hasta la rotura, con el fin de determinar una

o más de las propiedades mecánicas del material ensayado.

• Los resultados obtenidos en la determinación de

propiedades mecánicas del material en un ensayo de

tracción específico o individual dependen de:

• · los tratamientos térmicos a los que se haya sometido el

material.

• · Las manipulaciones mecánicas que hubiera sufrido

• · La razón o velocidad de deformación a la que se efectúa

el ensayo, la que a su ves dependerá de la velocidad de

aplicación de las cargas, la geometría de la probeta, las

características de la máquina de ensayo y el sistema de

mordaza.

• · El trabajo en frío con producción de acritud sobre la

probeta, puede alterar o destruir el fenómeno de fluencia.

En estos casos podrá medirse el límite de fluencia

convencional o bajo carga, considerando que no corresponde

exactamente al anterior para determinado material.

• Se somete la probeta a un esfuerzo de tracción

creciente, generalmente hasta la rotura, con el fin de

determinar una o más de las propiedades mecánicas del

material ensayado.

• Los resultados obtenidos en la determinación de

propiedades mecánicas del material en un ensayo de

tracción específico o individual dependen de:

• · los tratamientos térmicos a los que se haya sometido

el material.

• · Las manipulaciones mecánicas que hubiera sufrido

• · La razón o velocidad de deformación a la que se

efectúa el ensayo, la que a su ves dependerá de la

velocidad de aplicación de las cargas, la geometría de

la probeta, las características de la máquina de ensayo

y el sistema de mordaza.

• · El trabajo en frío con producción de acritud sobre la

probeta, puede alterar o destruir el fenómeno de

fluencia. En estos casos podrá medirse el límite de

fluencia convencional o bajo carga, considerando que no

corresponde exactamente al anterior para determinado

material.

APARATOS

• Máquina para ensayo de tracción, tiene que cumplir las

siguientes condiciones:

• Estar provista de dispositivos apropiados que aseguren

la aplicación axial de carga a la probeta.

• Permitir la aplicación progresiva de la carga, sin

choque ni vibraciones.

• Permitir cumplir las condiciones relativas a la

velocidad del ensayo.

• La precisión de la máquina universal utilizada fue de

0,25 KN.

• Extensómetro, deberá tener la precisión necesaria a los

resultados que deseen obtener; el extensómetro utilizado

tiene una precisión de 0.01mm.

• Medidor de alargamiento, para medir el alargamiento se

utilizó una huincha con una precisión de 1mm.

• Mordazas, apropiadas para cada producto y tipo de

probeta, con sujeción por cuñas, tornillos, rebordes,

etc.

CALIBRACIÓN

• La calibración de la máquina se

debió haber hecho según la norma

correspondiente. La calibración es

comprobada por un organismo oficial

reconocido, por lo menos una vez al

año.

EXTRACCIÓN DE MUESTRAS

• La porción de material para muestra

se extraerá en la cantidad y del

lugar que especifiquen las normas

particulares del producto.

• Cuando en la norma particular no se

especifica el método de extracción

de muestras, esto será materia de

convenio entre comprador productor y

vendedor.

• ( La extracción de la muestra no fue

señalada en el laboratorio).

PROBETAS NO PROPORCIONALES

• Longitud Lo, la longitud Lo de

la probeta empleada en el

ensayo es de 191mm.

• ( La norma sugiere estas

longitudes entre 50 y 200 mm)

• Longitud Lc, la longitud Lc de

la probeta empleada es de

240mm.

PREPARACION Y CALCULOS

PRELIMINARES DE LA PROBETA

• Determinar el área de la sección transversal, So,

con un error inferior o igual al 1%., el área para

la probeta ensayada es de 143.139 mm^2

• Considerar, en probetas de tubos, el área So,

formada por la corona circular del tubo.

• Determinar el área So, por cálculo o por pesada,

considerando la densidad del material que se

indique en la norma particular del producto. (El

área de la sección de la probeta fue calculada

solo por el diámetro tomado con un pie de metro)

• Hacer las marcas por cualquier procedimiento que

no produzca entalles sobre la probeta que puedan

influir en su rotura prematura. Convendrá trazar

una línea paralela al eje longitudinal de la

probeta para el ajuste de ésta después de la

rotura. (este paso no fue notado en el ensayo)

PROCEDIMIENTO

• Fijar el extensómetro sobre la probeta.

• Seleccionar la mordaza según la norma o la

norma particular del producto, si

corresponde.

• Preparar la máquina de ensayo.

• Aplicar la carga a la velocidad que se

indica mas adelante. VELOCIDAD DE ENSAYO o

en las normas particulares del producto si

corresponde.

• Cuando se usa extensómetro, observarlo

continuamente y retirarlo una vez

alcanzado el valor mínimo especificado

para el alargamiento. ( este paso si fue

efectuado).

VELOCIDAD DE ENSAYO

• Cuando en la norma particular del `producto no se

indique la velocidad de ensayo, es recomendable

usar, una de las que se indican a continuación.

• Periodo o intervalo elástico, usar una velocidad

igual o inferior al 5% de la longitud entre marcas

por minuto ( 0.05% Lo/min) o un aumento de tensión

de 10 N/mm^2.min.

• Periodo o intervalo plástico, usar una velocidad

igual o inferior al 40% de la longitud entre

marcas por minuto ( 0.40 Lo/min).

• Mantener constante la velocidad en ambas zonas y

pasar de una velocidad a la otra en forma

progresiva, evitando cambios bruscos.

EXPRESION DE RESULTADOS

• Datos iniciales:

• Largo inicial, Lo: 20.20 Cm

• Sección inicial, So: 1.49 Cm^2

• Diámetro inicial, : 1.38 Cm

• Datos obtenidos:

• Carga máxima, : 12.0615 Kf

• Carga rotura : 10.302 Kf

• Carga en el límite de fluencia : 7.344 Kf

• Sección mínima después de la rotura, Sf : 0.7854 Cm^2

• Resistencia a la tracción,

• Rm = Fm/So

• Rm = 796 [N/mm^2]

• Límite de fluencia,

• Re = Fe/So

• Re = 489 [N/mm^2]

• Estricción porcentual,

• Z = (So - Su)*100 / So

• Z = 50%

Ubicación de la rotura, la rotura se ubicó a

160mm de uno de los extremos de las marcas.

Maquina utilizada, la máquina utilizada fue

la Máquina Universal.

EXPRESION DE RESULTADOS PARA LOS POLIMEROS

PROBETA HDPE SIN SOLDADURA,

• Sección: 20.6 x 17.2 [mm]

• So: 354.32 [mm^2]

• Carga máxima, Fm: 8.7 [KN]

• Resistencia a la tracción,

• Rm = Fm/So

• Rm = 24.55 [N/mm^2]

• PROBETA HDPE CON SOLDADURA,

• Sección: 21.2 x 20.6 [mm]

• So: 436.72 [mm^2]

• Carga máxima, Fm: 10.75 [KN]

• Resistencia a la tracción,

• Rm = Fm/So

• Rm = 24.61 [N/mm^2]

Máquina utilizada, la máquina utilizada fue

la Máquina Universal

El límite de fluencia

• El límite de fluencia es la zona máxima en

la cual el módulo de Young es constante.

También es la zona límite a partir de la

cual el material se deforma plásticamente.

• También denominado límite elástico

aparente, indica la tensión que soporta

una probeta del ensayo de tracción en el

momento de producirse el fenómeno de la

cedencia o fluencia. Este fenómeno tiene

lugar en la zona de transición entre las

deformaciones elásticas y plásticas y se

caracteriza por un rápido incremento de la

deformación sin aumento apreciable de la

carga aplicada.

DECÁLOGO PARA HACER MÁS ECONÓMICAS LAS ESTRUCTURAS

DE ACERO.

• El costo de la estructura de acero de una

construcción se compone de cuatro partes

principales: el de los materiales, de la

fabricación, del transporte y del montaje. Podría

incluirse también el costo de protección contra

fuego o intemperie, pero este aspecto

frecuentemente está fuera del control directo del

diseñador, mientras que los cuatro primeros

dependen primordialmente de las decisiones que

toma éste cuando hace su diseño. Las siguientes

recomendaciones permiten lograr importantes

economías en el costo de las estructuras sin

afectar el criterio de diseño, ya que se aplican a

factores externos al propio diseño, como son

condiciones de mercado, aprovechamiento de

materiales, tamaño de componentes, tipos de

conexión, procedimientos de fabricación y otros

factores similares.

MATERIALES:

• El precio del acero se fija en el mercado por la oferta y la

demanda, pero aún así el diseñador tiene influencia en el costo de las

materias primas. En las estructuras intervienen dos tipos principales

de materiales: los planos y los perfiles. Para prácticamente cualquier

estructura, los materiales de que dispone el diseñador son placas,

vigas laminadas, ángulos, canales, redondos y tubulares. Una de las

primeras decisiones que el diseñador tiene que tomar es si va a usar

perfiles laminados, perfiles de placas soldadas o armaduras. Muchas

veces la propia naturaleza de la estructura determinará el tipo de

diseño, como por ejemplo una torre de transmisión, un hangar o una nave

industrial, pero tratándose de edificios y puentes, el diseñador tiene

mayor número de alternativas de donde escoger. Los precios de los

perfiles laminados y de los planos varían independientemente unos de

otros. Hay épocas en que el precio de los aceros planos es mucho más

bajo que el los perfiles, como hace poco (principios de 2003), ó más

alto, como en la actualidad. Si el diseñador está al tanto de estas

variaciones, puede escoger el tipo de diseño más económico del momento.

• Para que el diseñador pueda mantenerse al

corriente de la situación del mercado de materiales, precios,

disponibilidad, etc., y escoger la solución estructural más adecuada a

los materiales disponibles, la primera regla del Decálogo es consultar

con fabricantes de estructuras o distribuidores de materiales de su

confianza, antes de comenzar el diseño, para conocer cuál es la

situación del mercado del acero en ese momento.

• Para el diseño de edificios, los perfiles laminados tienen varias

ventajas, siendo las principales la rapidez con que se pueden convertir

en estructura mediante el empleo de procedimientos mecanizados de

producción, su acero de mayor resistencia, el disponer de las bases de

datos ya instalados en los programas de cálculo y la posibilidad,

tratándose de cantidades de cierta importancia, de adquirirlos ya cortados

a largos especiales para evitar empates y desperdicios. Se tiene la

desventaja en nuestro país de que la mayor parte de los perfiles

estructurales laminados son importados, por lo que generalmente no se

dispone de éllos en el mercado a corto plazo y se hace necesario

importarlos. Cuando la cantidad requerida es menor de unas 70 toneladas

(la capacidad de una plataforma de ferrocarril) o el tiempo de ejecución

es corto, entonces esta opción deja de ser práctica y se tiene que

recurrir a perfiles de placas soldadas. La segunda regla es diseñar el

tipo de estructura que resulta más económica por su mejor aprovechamiento

de los materiales comerciales disponibles para su fabricación.

• Otro aspecto que debe cuidarse al diseñar con perfiles laminados,

sobre todo los importados, es usar el menor número de perfiles diferentes.

Los productores de acero hacen paquetes de materiales para facilitar su

carga, principalmente de perfiles de poco peso. Puede suceder que el

diseño requiera una sola pieza de un perfil y tengan que importarse cinco

o seis, lo que encarece el costo de materiales. Una buena regla en las

construcciones de cierta importancia es establecer un mínimo, como por

ejemplo de 5 toneladas, de cada perfil que se vaya a usar.

• Siempre que sea posible, es más económico usar acero de alta

resistencia, con Fy = 50 ksi, que acero A36, con Fy = 36 ksi. En la

actualidad los perfiles estructurales laminados se producen en acero tipo

“dual”, que cumple con las especificaciones de los dos tipos de acero, sin

aumentar su precio. En los casos en que el factor determinante del diseño

es la resistencia, los aceros de 50 ksi permiten obtener ahorros

importantes de peso, que compensan con creces su posible precio mayor. La

tercera regla es usar, siempre que sea lo adecuado, aceros de alta

resistencia.

• Los perfiles de placas soldadas tienen la ventaja de que se pueden

diseñar secciones especialmente adecuadas a las condiciones del

proyecto, generalmente con peso menor que el de los perfiles

laminados y con menos mano de obra que las armaduras. Ejemplo de

ésto son los marcos rígidos de uso ya generalizado para naves

industriales y cada vez mas para hangares. Existen dos tipos de

planos, los que se manejan en rollos de diversos anchos ( 3’, 4’,

5’ y 6’), que se nivelan (planchan) y se cortan a largos especiales

al venderse y los que vienen ya planos, cortados a tamaños

comerciales, (6’ x 20’, 8’ x 20’, etc.) Los primeros generalmente

tienen entre 5 y 13 mm de espesor y los segundos entre 5 y 76 mm

de espesor. El material en rollo, muchas veces disponible en acero

de 50 mil libras, se usa generalmente para marcos rígidos de naves

industriales, comerciales y hangares.

• Las placas comerciales en México casi siempre son de acero

de 36 mil libras, aún cuando no hay razón aparente para que el

mercado no maneje la placa de acero de 50 mil libras prácticamente

al mismo precio. Cuando el tiempo requerido o el volumen de obra

no permite el uso de perfiles estructurales laminados, entonces las

vigas de tres placas y columnas de tres o cuatro placas soldadas,

son la solución obligada. Pero aquí también hay decisiones muy

importantes que el diseñador debe tomar, que afectan seriamente el

costo de la estructura como veremos más adelante.

FABRICACIÓN:

• El proceso de convertir la materia prima en estructura

se llama fabricación. Su costo puede variar desde mucho menos

de lo cuesta la materia prima, a mucho mas, lo que depende

directamente del diseño en cuestión. Para que la fabricación de

una estructura resulte económica, el diseño debe resultar de

rápida y fácil elaboración, con el mayor aprovechamiento

posible de materias primas y, generalmente, el menor número

de piezas componentes. El costo de una viga consiste en lo que

cuesta el material, su fabricación y su montaje. Cuesta

prácticamente lo mismo fabricar y montar una viga ligera que

una pesada, por lo que el ahorro real de usar una viga más

ligera es únicamente el costo del material. La regla de usar

el menor número de piezas se aplica también a los pernos de

anclaje y a la tornillería. No deben usarse muchas anclas de

poco diámetro cuando pueden usarse menos piezas de mayor

tamaño, pero sin exagerar. El diámetro máximo práctico de

anclas es de unos 65 mm, ya que es difícil encontrar redondos y

tuercas de mayor tamaño. Lo mismo puede decirse de los

tornillos, pero limitando el tamaño a 1 ¼ de pulgada, ya que el

equipo requerido para apretar los tornillos más grandes es muy

pesado y estorboso de usar.

• Un detalle que conviene cuidar es evitar el uso de

pernos de anclaje de diámetro muy pequeño, aunque el

cálculo muestre que no se requiere mayor tamaño. Es

común que durante la ejecución de la obra civil se

maltraten por el tránsito del equipo de construcción,

problema que se disminuye con la robustez del elemento,

pero además las anclas pueden tener que resistir cargas

no previstas por el cálculo, impuestas por causas

accidentales como impactos, viento o sismo durante el

montaje, o por el propio procedimiento de montaje. Es

recomendable que el diámetro no baje de 19 mm, y cuando

solo hay dos anclas en apoyos articulados, de 25 mm.

Desgraciadamente se han presentado muchos casos de

derrumbes durante el montaje de naves, que hubieran

podido evitarse simplemente mediante el uso de pernos de

anclaje de mayor diámetro.

• Las conexiones de momento son caras y deben

preferirse arriostramientos con conexiones simples para

resistir fuerzas horizontales. Probablemente la forma

más económica de hacer conexiones de momento es mediante

el uso de muñones y placas extremas. Los muñones alejan

la conexión del nudo, donde el momento es máximo, y las

placas extremas permiten hacen que los tornillos de alta

resistencia trabajen a tensión, que es su forma más

eficiente, al mismo tiempo que resisten las fuerzas

cortantes.

• Un diseño complicado que desperdicia

materiales resulta en una estructura cara. El costo de

la estructura siempre es una cuestión de mucha

importancia, sobre todo si se trata de una construcción

comercial. Por ejemplo, cuando un diseño pide mas

soldadura de la necesaria para resistir las cargas, se

aumenta el costo y el tiempo de fabricación y se incurre

en el riesgo de causar deformaciones innecesarias.

Puede decirse que un diseño que resulta en una

estructura más cara que lo necesario para satisfacer los

requisitos del proyecto, es un mal diseño. La cuarta

regla del Decálogo es diseñar el tipo de estructura que

resulta más económica por la sencillez de su

elaboración, la repetición de piezas iguales y el menor

número de piezas.

• Varían los medios de producción de

los diferentes fabricantes, por lo que resulta que lo

que es económico para unos producir, no lo es para

otros. Las máquinas de control numérico automatizadas

tienen gran capacidad de producción de estructuras

atornilladas en taller y en campo, pero si el diseño

requiere de conexiones con mucha soldadura, son otros

los equipos más productivos. La capacidad de los medios

de movimiento de materiales del fabricante y el tamaño y

disposición de sus naves, limitarán el peso y el tamaño

de piezas que le sea práctico producir.

• Por lo general, el diseñador no sabe de antemano quién

fabricará la estructura. Por ésto es muy importante que

quienes se dedican al diseño de estructuras metálicas

conozcan bien los procedimientos de fabricación, y para

ésto lo mejor es visitar los talleres de diferentes

fabricantes, de diversos especialidades y capacidades,

para de primera mano conocer lo que es fácil o difícil

de hacer para unos y otros. Mientras mas conozca el

diseñador la forma en que se fabrican las estructuras,

mejores diseños podrá hacer al evitar características

que las encarecen innecesariamente.

• Una de las cuestiones mas debatidas

es si las estructuras deben ser soldadas en taller y

atornilladas en campo, atornilladas en taller y en campo

o soldadas en taller y en campo. Ya ni pensar en el uso

de remaches, que prácticamente han desaparecido, al

igual que el personal que los sabía colocar. Por lo que

respecta las primeras dos alternativas, la respuesta es

que la soldadura nunca desaparecerá totalmente del

taller y si las conexiones son soldadas o atornilladas

dependerá del equipo y experiencia con que cuente el

fabricante. Los sistemas de taladrado de control

numérico son cada vez son más comunes, por lo que puede

suponerse que a la larga la segunda alternativa se irá

imponiendo.

• Por lo general, cuando puede disponerse de perfiles laminados,

siempre será más económico su empleo que el de perfiles

fabricados de tres o cuatro placas, a no ser que por

circunstancias especiales el precio de la placa sea mucho más

bajo que el de los perfiles. Cuando las columnas de cuatro

placas tienen diafragmas interiores o las tubulares

rectangulares tienen las placas de continuidad por el exterior,

entonces su costo se eleva considerablemente. En Estados

Unidos también se usa este diseño, pero no incurren en el alto

costo de mano de obra que implican las placas de continuidad

interiores o exteriores. Véase el diseño de conexiones de

momento en columnas tubulares expuesto en el libro “Design of

Welded Structures” de Blodgett para una solución económica de

este problema. La quinta regla es evitar diafragmas interiores

en columnas de cajón, usando otros medios para transmitir

momentos en conexiones de vigas a columnas.

• Aún cuando hoy en día ya prácticamente

todos los pisos de los edificios con estructura de acero se

diseñan como construcción compuesta, para lograr la mayor el

mejor aprovechamiento del material, vale la pena pensar en los

diseños en que las columnas también son de construcción

compuesta, con el concreto por el interior o el exterior del

perfil estructural. Un factor que mucho influye en el costo de

las estructuras es el diseño de las conexiones atornilladas.

Hay estudios muy interesantes sobre éstas y otras materias que

se presentan en los Simposios que organiza el Instituto

Mexicano de la Construcción en Acero y en las Convenciones de

la A.I.S.C. La sexta regla para el diseñador es mantenerse al

día en el desarrollo de la tecnología, asistiendo a los eventos

que organizan las sociedades dedicadas a la especialidad de las

estructuras de acero.

• Una estructura que emplea arriostramientos u

otros medios, en vez de depender solo de la rigidez de

marcos para resistir las fuerzas horizontales, siempre

será más económica. Su peso será mucho menor, su

fabricación resultará más rápida y económica por la

mayor sencillez de sus conexiones y habrá un importante

ahorro de tornillería. Pueden lograrse ahorros hasta

del 50 % usando estructuras totalmente arriostradas.

Se dice que las estructuras de marcos rígidos tienen la

ventaja de que su redundancia resulta en un mayor factor

de seguridad. Si esta es la finalidad que se busca,

igual se puede lograr aumentando deliberadamente los

factores de seguridad del diseño riostrado, con la

ventaja de conocer lo que se aumentaron. Los que

diseñan mas que nada estructuras de concreto armado, en

las que todas las conexiones son rígidas, tienen la

tendencia de pensar que el acero debe diseñarse igual.

Son dos materiales muy diferentes y deben aprovecharse

las mejores características de cada uno. La séptima

regla es usar riostras, o algún otro medio, siempre que

se pueda para resistir las fuerzas horizontales en vez

de depender solo de la rigidez de marcos.

• Uno de los aspectos más descuidados en el diseño de las

estructuras es proyectar de manera que las dimensiones de las

placas de conexión o de los patines y almas de perfiles de

placas soldadas sean múltiplos del ancho (o largo) de las

placas comerciales. Al no hacerse así, se ocasiona el

desperdicio, y por ende el encarecimiento, de los materiales.

En la actualidad está desapareciendo del mercado la placa de

5’ de ancho, quedando solamente anchos de 6 y 8’, lo que es una

lástima porque se pierden múltiplos muy útiles de anchos de

placas. Como ejemplo de lo anterior, si se proyectan placas de

40 cm de ancho y no hay mas que placa de 6´ en el mercado, solo

salen 4 tiras de placa de 40 cm de una placa de 1.83 m de

ancho. Así se desperdicia el 12.5% del material. Con ancho de

tiras de 45 cm, prácticamente se elimina el desperdicio, al

igual que con anchos de 37.5 cm de placas de 1.52 m. La

situación puede ser todavía peor si se proyecta un ancho de

placa de base, de 51 mm de espesor, de 1.00 m de ancho; se

desperdician 83 cm de material o sea el 45 % del material si no

puede usarse el sobrante en otra pieza de la obra. Con la

esperanza de que este aspecto tan importante del diseño lo

tengan siempre presente los diseñadores, el IMCA ha preparado

un tabla de perfiles de tres placas, para columnas y vigas, con

almas y patines de dimensiones múltiplos de placa de 5 y 6 y 8’

de ancho, en las que el desperdicio de material se reduce al

mínimo. La octava regla es dimensionar las piezas para

aprovechar al máximo los materiales comerciales, evitando

desperdicios innecesarios.

TRANSPORTE:

• Para obtener los precios más bajos de transporte, la carga no

debe sobresalir del ancho (2.50 m) ni del largo (12.20 m) de

las plataformas de los trailers. La altura máxima de la carga

es de 4.50 m, pero no hay que confiarse de esta cifra porque

hay en México muchos pasos a desnivel que no llegan a esta

altura. La decisión de la altura a que se cargan los camiones

es generalmente del fabricante, pero el ancho y el largo de las

piezas es cuestión de su diseño.

• Se busca generalmente que las columnas

de los edificios alcancen cuatro o mas niveles de entrepisos.

Si éstos son de más de 3.00 m, entonces la longitud de la pieza

resulta mayor que los 12.20 m mencionados. No hay que

preocuparse por esto si las piezas sobresalen del camión hasta

metro y medio, pero si sobresalen mas de ésto entonces se

aplica una cuota adicional al flete. Pueden transportarse en

estas condiciones piezas de 20 o mas metros de largo y la

decisión que tiene que tomarse, generalmente por el diseñador

junto con el fabricante, es si es más conveniente hacerle a la

pieza una conexión o pagar el flete adicional; muchas veces

ésta es la solución más económica. Por lo que respecta al

ancho, generalmente puede sobresalir de los lados de la

plataforma hasta 30 cm sin encarecer el flete, pero a medida

que aumenta el ancho de las piezas el costo del flete se

dispara, siendo a veces en el caso de piezas muy anchas, que

cuesta mas el flete que la estructura. Cuando el ancho de las

piezas pasa de 3.00 m, debe pensarse en introducir conexiones

atornilladas para embarcar piezas sueltas que se arman en el

campo.

• Hoy en día puede decirse que en nuestro

país es posible transportar piezas casi de

cualquier tamaño y de cualquier peso.

Claro está que a mayor tamaño y peso,

mayor será también el costo de transporte,

pero el trabajo en campo disminuirá si

las piezas se ensamblan en taller, donde

se tiene la ventaja de contar con mejores

medios de manejo, con mas equipo y con

personal especializado. El trabajo de

campo siempre es más difícil y

generalmente más caro que el de taller.

Siempre es cuestión de pesar los pros y

contras de las diversas alternativas y

decidirse por la que presenta las

mayores ventajas. La novena regla del

Decálogo es diseñar la estructura en forma

de que el tamaño y el peso de las piezas

no constituyan un problema de transporte,

a no ser que se puedan lograr ventajas que

compensen el costo de fletes especiales.

MONTAJE:

• En la actualidad prácticamente han desaparecido las

plumas de montaje y los malacates, que hace unos años eran de

uso universal. Con ellos han desaparecido también los

trabajadores que los sabían manejar eficientemente. Hoy se

dispone en nuestro país de grúas autopropulsadas o montadas en

camión y de torre con brazo horizontal o abatible, con

capacidades de carga y de alcance para prácticamente cualquier

montaje. Claro está que a mayor capacidad y alcance, también

es mayor el costo del equipo. Es necesario que el diseñador de

la estructura piense en la forma en que ésta pueda montarse de

la forma más económica.

• En edificios de cierta altura,

generalmente la mejor solución será mediante el uso de una grúa

torre ubicada centralmente, con alcance para descargar los

camiones que traen la estructura a la obra y para colocar las

piezas más alejadas y con la capacidad para levantar a esas

distancias las piezas más pesadas. Con ésto en mente, puede

convenir diseñar columnas de construcción compuesta, que

permiten ahorros considerables en su peso y por consiguiente

permitir el uso de equipo más económico para el montaje. Con

este procedimiento se obtiene también un ahorro en el peso

total de la estructura, ya que las columnas generalmente serán

los elementos mas pesados. El uso de una grúa torre implica el

costo de llevarla a la obra y montarla, y al terminar el

trabajo desmontarla de su altura total y devolverla. Este

costo es importante y puede influir mucho en el costo mensual

si la duración de la obra es corta.

• Los centros comerciales, estacionamientos, naves

industriales y otros edificios de extensión mayor y

alturas bajas, se podrán montar económicamente con

grúas auto transportables, que llegan a la obra en

cuestión de horas y se mueven rápidamente de un lugar a

otro. Es indispensable que el terreno se encuentre

nivelado, compactado y sin obstrucciones que impidan la

libre circulación de las grúas para que puedan trabajar

eficientemente.

• Es muy importante determinar la

forma y el orden en que se hará el montaje desde el

inicio de la contratación de la estructura, ya que así

se establece el orden en que deben hacerse los planos de

taller, ordenarse los materiales y fabricarse la

estructura. Cuando no se establecen las prioridades

desde el principio, al producirse la estructura fuera de

orden puede resultar que se ocasionen congestiones en el

piso del taller y en la obra e interrupciones del

suministro, que provocan retrasos en la obra. Aún

cuando este es un aspecto que mas puede involucrar a la

dirección de obra que al diseñador, el propio diseño

puede obligar a cierta forma de montaje y es

recomendable que al diseñar lo tenga presente.

• El montaje soldado también parece estar desapareciendo, ya que

con el advenimiento de los tornillos de alta resistencia, de

buena calidad y bajo precio, los montajes atornillados están

prevaleciendo en todo el mundo y cada vez se ven menos montajes

soldados. Por lo regular, se requiere menos del 1% del peso de

la estructura de tornillería para el montaje, comparado con el 1

½ % de soldadura, aunque ciertamente el peso de las conexiones es

mayor. Sin embargo, el menor costo del montaje compensa con

creces el mayor peso de las estructuras atornilladas.

• La correcta aplicación de soldadura requiere el

seguimiento de procedimientos precisos y de vigilancia estricta,

que no siempre se logra en el taller y solo con mucha mas

dificultad en el campo. Con los montajes soldados tiene que

cuidarse mucho la secuencia de aplicación de la soldadura y la

fijación de los elementos para evitar que se produzcan

deformaciones de la estructura, que una vez que se presentan,

son muy difíciles de corregir. Por otro lado, no todos los

talleres de fabricación de estructuras tienen la capacidad de

trabajar con la exactitud necesaria para el montaje atornillado.

La falta de precisión en la posición de los agujeros de las

conexiones pueden causar problemas de montaje gravísimos, al

grado de rendir casi imposible instalar una estructura

atornillada. Es recomendable que el diseñador, si conoce de

antemano que el fabricante carece de la experiencia necesaria

para hacer una estructura atornillada, opte por proyectar un

montaje soldado, con tornillos solo para auxiliar el

posicionamiento de las piezas. La décima regla del Decálogo es

que el montaje más económico es el atornillado con tornillos de

alta resistencia, pero siempre que el fabricante tenga

capacidad demostrada para hacer este tipo de trabajo.

También podría gustarte

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Metales Ferrosos AceroDocumento8 páginasMetales Ferrosos AceroDavo ZobrinoAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Presentacion AceroDocumento64 páginasPresentacion AceroJosué Villanueva QuirozAún no hay calificaciones

- Acero: Características y AplicacionesDocumento68 páginasAcero: Características y AplicacionesadmerbarriosurbinaAún no hay calificaciones

- Clase 05 - AceroDocumento74 páginasClase 05 - AcerobjskbmjpbjAún no hay calificaciones

- Acero eléctrico: propiedades y usosDocumento8 páginasAcero eléctrico: propiedades y usosMiguel LizausabaAún no hay calificaciones

- Resumen - AceroDocumento13 páginasResumen - AceroArnold RodriguezAún no hay calificaciones

- Materiales Ferrosos y No FerrososDocumento5 páginasMateriales Ferrosos y No FerrososAndrea LeonAún no hay calificaciones

- El Hierro ColadoDocumento17 páginasEl Hierro ColadoJesus Obed Portillo100% (1)

- Clase 2 - EEM - AceroDocumento14 páginasClase 2 - EEM - AceroCIVLO IX UNICJSAAún no hay calificaciones

- Tratamientos-Termicos RECOCIDO J NORMALIZADO J REVENIDODocumento54 páginasTratamientos-Termicos RECOCIDO J NORMALIZADO J REVENIDOhugoAún no hay calificaciones

- Aceros FundidosDocumento23 páginasAceros FundidosMeilinMalfoyAún no hay calificaciones

- Aceros FundidosDocumento23 páginasAceros FundidosLau MarcAún no hay calificaciones

- Propiedades de Diseño de Acero y Hierro FundidoDocumento3 páginasPropiedades de Diseño de Acero y Hierro FundidoAstrid ChinchayAún no hay calificaciones

- Acero y Sus AleacionesDocumento4 páginasAcero y Sus AleacionesEliana Carina HernandezAún no hay calificaciones

- Arduino para DummiesDocumento21 páginasArduino para DummiesSantiago ChaverraAún no hay calificaciones

- Diferentes Tipos de Aceros y FundicionesDocumento6 páginasDiferentes Tipos de Aceros y FundicionesCarlos Méndez100% (1)

- Clasificación de Los Metales Ferrosos.Documento6 páginasClasificación de Los Metales Ferrosos.AlejanDro PaniaguaAún no hay calificaciones

- Fundicion Gris y BlancaDocumento46 páginasFundicion Gris y BlancaAleksei AvilaAún no hay calificaciones

- Acero y Tratamientos TérmicosDocumento19 páginasAcero y Tratamientos TérmicosCeslene EscalonaAún no hay calificaciones

- Diagrama HierroDocumento16 páginasDiagrama HierroJhon Michael Alba AAún no hay calificaciones

- Aleaciones Ferrosas y No FerrosasDocumento11 páginasAleaciones Ferrosas y No FerrosasPoncho Herrera50% (2)

- 1A Acero Normal (CLASES)Documento42 páginas1A Acero Normal (CLASES)Joel Lee DelgadoAún no hay calificaciones

- Reconocimiento de Los Microconstituyentes de Las Fundiciones de HierroDocumento7 páginasReconocimiento de Los Microconstituyentes de Las Fundiciones de HierroDaniel MedranoAún no hay calificaciones

- AceroDocumento59 páginasAceroJesús GonzálezAún no hay calificaciones

- Propiedades y Funciones de Los Aceros Al Carbono y AleacionesDocumento4 páginasPropiedades y Funciones de Los Aceros Al Carbono y AleacionesMoises Sanchez ArcosAún no hay calificaciones

- MATERIALESnYnMETALESnnSENAn2020 945f6ca20f7af24Documento15 páginasMATERIALESnYnMETALESnnSENAn2020 945f6ca20f7af24Fine BonneAún no hay calificaciones

- Diagrama Hierro-CarbonoDocumento33 páginasDiagrama Hierro-CarbonoPatricio Jauriat75% (4)

- Aceros en Obras Civiles PDFDocumento22 páginasAceros en Obras Civiles PDFEdward HVAún no hay calificaciones

- Materiales de construcción: AcerosDocumento31 páginasMateriales de construcción: AcerosGarcia F J ChavezAún no hay calificaciones

- Clase 10. Aleaciones FerrosasDocumento15 páginasClase 10. Aleaciones FerrosasAriadnaAún no hay calificaciones

- Aceros aleados y especiales: características y aplicacionesDocumento69 páginasAceros aleados y especiales: características y aplicacionesEnrique Chang FrancoAún no hay calificaciones

- Materiales FerrososDocumento5 páginasMateriales FerrososAndrea LeonAún no hay calificaciones

- El AceroDocumento9 páginasEl AceroJuan Carlos De la Rosa SolísAún no hay calificaciones

- Proceso de Produccion Del AceroDocumento10 páginasProceso de Produccion Del AceroJhonatan Villca GuzmanAún no hay calificaciones

- El Acero en La Contrucion de Obras HidraulicasDocumento10 páginasEl Acero en La Contrucion de Obras HidraulicasFil Melchor ChavezAún no hay calificaciones

- AceroDocumento32 páginasAceroLiliana Patricia AlzateAún no hay calificaciones

- Materiales Ferrosos: Hierro y AcerosDocumento13 páginasMateriales Ferrosos: Hierro y AcerosWalter Oscar TubaroAún no hay calificaciones

- Aspectos Generales Del AceroDocumento30 páginasAspectos Generales Del AceroLaumarys Uzcategui100% (1)

- Trabajo Acero y MaderaDocumento15 páginasTrabajo Acero y MaderaGustavo Niceas Soto AlvaradoAún no hay calificaciones

- Trabajo Completo Sobre AceroDocumento14 páginasTrabajo Completo Sobre AceroM̦̻̙i͓͙̝t̡͎̺c͔͜h͙̫͎e̻̘͕l͍̝͇l̡͚͉ S͛aͣlaͣzaͣrͬAún no hay calificaciones

- Acero Construccion Obras Hidraulicas PDFDocumento13 páginasAcero Construccion Obras Hidraulicas PDFmacroplexxAún no hay calificaciones

- Acero CortenDocumento11 páginasAcero CortenZonaMineGamerAún no hay calificaciones

- Materiales Utilizados en ManufacturaDocumento8 páginasMateriales Utilizados en ManufacturaIvana GarciaAún no hay calificaciones

- Aleaciones FerrosasDocumento25 páginasAleaciones FerrosasFrancisco TellezAún no hay calificaciones

- Componentes Del Acero y AleacionesDocumento3 páginasComponentes Del Acero y AleacionesDavid Serpa GómezAún no hay calificaciones

- Aleaciones FerrosasDocumento8 páginasAleaciones FerrosasEduardo CLAún no hay calificaciones

- Materiales de Construccion PDFDocumento36 páginasMateriales de Construccion PDFToño aguirreAún no hay calificaciones

- Tarea 6 MaterialesDocumento5 páginasTarea 6 MaterialesMISHAEL GIAN PIERO CAPIA HUAYHUAAún no hay calificaciones

- AceroDocumento46 páginasAceroNestor RiveraAún no hay calificaciones

- Tema 5 AceracionDocumento5 páginasTema 5 AceracionMary CelesteAún no hay calificaciones

- Resumen Quimica Del AceroDocumento4 páginasResumen Quimica Del AceroedwardAún no hay calificaciones

- Acero Alto CarbonoDocumento13 páginasAcero Alto CarbonoJose LuisAún no hay calificaciones

- ACERODocumento6 páginasACEROJaviera HenriquezAún no hay calificaciones

- Caracteristicas Del AceroDocumento31 páginasCaracteristicas Del AceroArriaga Vasquez MarielaAún no hay calificaciones

- Acero Como Material EstructDocumento5 páginasAcero Como Material Estruct2019 Ing SOLORZANO ACUNA MIGUELAún no hay calificaciones

- Trabajo de Acero AleadoDocumento12 páginasTrabajo de Acero AleadoJESUS SUCREAún no hay calificaciones

- Grupo 5Documento8 páginasGrupo 5ANGELA LUCIA GAMBOA MEJIAAún no hay calificaciones

- CD 12879Documento230 páginasCD 12879Erick AndradeAún no hay calificaciones

- Equiposyherraientasderefrigeracionmg3 090718110456 Phpapp02Documento20 páginasEquiposyherraientasderefrigeracionmg3 090718110456 Phpapp02Erick AndradeAún no hay calificaciones

- Uso seguro del taladroDocumento8 páginasUso seguro del taladroErick AndradeAún no hay calificaciones

- xxxISTLAM-CVS-RVTE-2019 - (REGISTRO DE VISITAS TÉCNICAS A LAS EMPRESAS-ORGANIZACIONES FORMADORAS) OoooooDocumento1 páginaxxxISTLAM-CVS-RVTE-2019 - (REGISTRO DE VISITAS TÉCNICAS A LAS EMPRESAS-ORGANIZACIONES FORMADORAS) OoooooErick AndradeAún no hay calificaciones

- Equipos de Recuperación de RefrigeranteDocumento28 páginasEquipos de Recuperación de RefrigeranteErick AndradeAún no hay calificaciones

- Uniones y RanurasDocumento23 páginasUniones y RanurasErick AndradeAún no hay calificaciones

- Herramientas EmsambleDocumento17 páginasHerramientas EmsambleErick AndradeAún no hay calificaciones

- Presentación 1Documento5 páginasPresentación 1Erick AndradeAún no hay calificaciones

- Herramientas e Instrumentos Usados en RefrigeraciónDocumento28 páginasHerramientas e Instrumentos Usados en RefrigeraciónErick AndradeAún no hay calificaciones

- Matriz de Formato CorregidoDocumento7 páginasMatriz de Formato CorregidoErick AndradeAún no hay calificaciones

- Funcionamiento Básico de Una Refrigeradora y Sus Componentes PrincipalesDocumento18 páginasFuncionamiento Básico de Una Refrigeradora y Sus Componentes PrincipalesErick AndradeAún no hay calificaciones

- Introducción A Los Sistemas de Refrigeración Y Aire AcondicionadoDocumento39 páginasIntroducción A Los Sistemas de Refrigeración Y Aire AcondicionadoErick AndradeAún no hay calificaciones

- Taladradora 1Documento32 páginasTaladradora 1Pablo Leal AgueroAún no hay calificaciones

- 01 AceroDocumento13 páginas01 AceroRodrigo VelásquezAún no hay calificaciones

- Silabo Taller de Chapisteria y TuberiaDocumento5 páginasSilabo Taller de Chapisteria y TuberiaErick AndradeAún no hay calificaciones

- Trazado MecanicoDocumento10 páginasTrazado MecanicoJosé LópezAún no hay calificaciones

- Silabo Taller de Chapisteria y TuberiaDocumento5 páginasSilabo Taller de Chapisteria y TuberiaErick AndradeAún no hay calificaciones

- Silabo Taller de Chapisteria y TuberiaDocumento5 páginasSilabo Taller de Chapisteria y TuberiaErick AndradeAún no hay calificaciones

- Iess Enrique MarzoDocumento1 páginaIess Enrique MarzoErick AndradeAún no hay calificaciones

- Videos 4Documento1 páginaVideos 4Erick AndradeAún no hay calificaciones

- CNT MarzoDocumento1 páginaCNT MarzoErick AndradeAún no hay calificaciones

- Préstamos Quirografarios Erick 03.05Documento1 páginaPréstamos Quirografarios Erick 03.05Erick AndradeAún no hay calificaciones

- Recar TeresaDocumento1 páginaRecar TeresaErick AndradeAún no hay calificaciones

- Salvoconducto Enrique NeDocumento2 páginasSalvoconducto Enrique NeErick AndradeAún no hay calificaciones

- Recar Sra SullyDocumento1 páginaRecar Sra SullyErick AndradeAún no hay calificaciones

- Sílabo Electrónica RA 4to 2022 2SDocumento7 páginasSílabo Electrónica RA 4to 2022 2SErick AndradeAún no hay calificaciones

- Plan de Benito AbrilDocumento1 páginaPlan de Benito AbrilErick AndradeAún no hay calificaciones

- Propiedades mecánicas de los metales ferrososDocumento96 páginasPropiedades mecánicas de los metales ferrososErick AndradeAún no hay calificaciones

- Negro Blanco Foto Edificio Arquitectura PresentaciónDocumento24 páginasNegro Blanco Foto Edificio Arquitectura PresentaciónErick AndradeAún no hay calificaciones

- Cálculos Estructura de La PrensaDocumento10 páginasCálculos Estructura de La Prensakevin ordoñezAún no hay calificaciones

- VCN - I-SSOMA - 02 Instructivo Trabajos en Altura. Rev 2Documento9 páginasVCN - I-SSOMA - 02 Instructivo Trabajos en Altura. Rev 2ivan chavezAún no hay calificaciones

- Ficha TecnicaDocumento7 páginasFicha TecnicaFernandoSaldivarAún no hay calificaciones

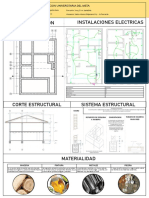

- Instalaciones eléctricas y sistema estructural en adobe de vivienda unifamiliarDocumento1 páginaInstalaciones eléctricas y sistema estructural en adobe de vivienda unifamiliarJaiiro BejaranoAún no hay calificaciones

- Bases de Calculo para Edificios v1.02 AciDocumento15 páginasBases de Calculo para Edificios v1.02 AciLeandro Lastra MoyaAún no hay calificaciones

- Cortacircuitos GAMMA 15-38kV 100-200ADocumento4 páginasCortacircuitos GAMMA 15-38kV 100-200AMiguel HuamaniAún no hay calificaciones

- Ape-Vibro-200-595-20191118 SPDocumento86 páginasApe-Vibro-200-595-20191118 SPYosefh ArizmendiAún no hay calificaciones

- Reglamento de EdificacionesDocumento56 páginasReglamento de EdificacionesLennin MchAún no hay calificaciones

- Clasificación Del Equipo Mecánico en La IngenieríaDocumento29 páginasClasificación Del Equipo Mecánico en La IngenieríaFrank Ordinola Lao100% (1)

- Guia Bim User 2020Documento18 páginasGuia Bim User 2020Hidetoshi NakataAún no hay calificaciones

- Acta de Recepcion de CementerioDocumento19 páginasActa de Recepcion de CementerioJimy Aguilar VargasAún no hay calificaciones

- Planta de Cimentaciones (DF: 2.00M) : Especificaciones GeneralesDocumento1 páginaPlanta de Cimentaciones (DF: 2.00M) : Especificaciones GeneralesIVANNAAún no hay calificaciones

- Columna 1Documento10 páginasColumna 1SergioAún no hay calificaciones

- Habilitacion UrbanaDocumento6 páginasHabilitacion UrbanaAlonso Apaza huacacAún no hay calificaciones

- Planos ViviendaDocumento7 páginasPlanos ViviendaKorina AranzabalAún no hay calificaciones

- Anexo 3 Instalaciones SanitariasDocumento3 páginasAnexo 3 Instalaciones SanitariasJaiserAún no hay calificaciones

- DFT90 100Documento2 páginasDFT90 100Fzl2Aún no hay calificaciones

- Ejercicio Aplicativo Corregido 2Documento10 páginasEjercicio Aplicativo Corregido 2Ubaldo Chilingano QuintanaAún no hay calificaciones

- Catalogo de Conceptos Red de Drenaje Ojo de AguaDocumento1 páginaCatalogo de Conceptos Red de Drenaje Ojo de AguaJuanFranciscoMuñozAún no hay calificaciones

- Diseño de elementos máquinasDocumento9 páginasDiseño de elementos máquinasJano EstradaAún no hay calificaciones

- Listado de Industrias Sectorizadas CambiadoDocumento31 páginasListado de Industrias Sectorizadas CambiadoPablo Antonio Cruz LópezAún no hay calificaciones

- Cantidad de bolsas de cemento y dosificación de concretoDocumento2 páginasCantidad de bolsas de cemento y dosificación de concretoGianfranco JHAún no hay calificaciones

- Curriculum WelderDocumento2 páginasCurriculum WelderPri AndreaAún no hay calificaciones

- Unidad de Ventilación Y Extracción de Aire 750 CFM - 6000 CFMDocumento10 páginasUnidad de Ventilación Y Extracción de Aire 750 CFM - 6000 CFMcarolinatinocomolinaAún no hay calificaciones

- Compactación suelo afirmado gas naturalDocumento72 páginasCompactación suelo afirmado gas naturalLuizAún no hay calificaciones

- Informe Grupal Foro 3, Tecnologia Del ConcretoDocumento8 páginasInforme Grupal Foro 3, Tecnologia Del ConcretoRoberto oblitasAún no hay calificaciones

- Capacitación Técnica Calefon - Sodimac - SolendidDocumento36 páginasCapacitación Técnica Calefon - Sodimac - SolendidhmvhmvAún no hay calificaciones

- Unidad 3 Flexion en Vigas CR Abril 2020Documento93 páginasUnidad 3 Flexion en Vigas CR Abril 2020Kevin Manuel Flores FloresAún no hay calificaciones

- Tarifas Sociedad Portuaria CARTAGENADocumento3 páginasTarifas Sociedad Portuaria CARTAGENAJuan DiegoAún no hay calificaciones

- Informe de Ensayo de Laboratorio - Ladrillo.Documento38 páginasInforme de Ensayo de Laboratorio - Ladrillo.Miguel Angel Reymundo SoteloAún no hay calificaciones

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Psiconeuroinmunología para la práctica clínicaDe EverandPsiconeuroinmunología para la práctica clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Borges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonDe EverandBorges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonCalificación: 5 de 5 estrellas5/5 (4)

- Nunca fuimos modernos: Ensayos de antropología simétricaDe EverandNunca fuimos modernos: Ensayos de antropología simétricaAún no hay calificaciones

- Fisiopatología de las enfermedades cardiovascularesDe EverandFisiopatología de las enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Investigación de operaciones: Conceptos fundamentalesDe EverandInvestigación de operaciones: Conceptos fundamentalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Estoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoDe EverandEstoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoCalificación: 4 de 5 estrellas4/5 (23)

- Cálculo infinitesimal: El lenguaje matemático de la naturalezaDe EverandCálculo infinitesimal: El lenguaje matemático de la naturalezaCalificación: 5 de 5 estrellas5/5 (3)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Teoría de juegos: Una introducción matemática a la toma de decisionesDe EverandTeoría de juegos: Una introducción matemática a la toma de decisionesCalificación: 4 de 5 estrellas4/5 (1)

- Estadística básica: Introducción a la estadística con RDe EverandEstadística básica: Introducción a la estadística con RCalificación: 5 de 5 estrellas5/5 (8)

- Desastres y emergencias. Prevención, mitigación y preparaciónDe EverandDesastres y emergencias. Prevención, mitigación y preparaciónCalificación: 4 de 5 estrellas4/5 (5)