0% encontró este documento útil (0 votos)

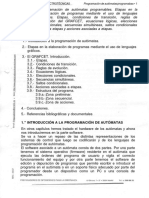

269 vistas9 páginasAutomatización en Instalaciones Industriales

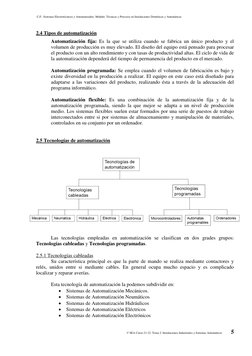

Este documento describe los conceptos clave de las instalaciones industriales y los sistemas de automatización. Explica que una instalación industrial incluye el edificio, maquinaria, instalaciones y servicios para el personal. Describe los tipos de procesos de producción y los objetivos de la automatización industrial. También explica la estructura típica de un sistema automatizado, incluyendo la parte operativa y de mando, así como los tipos de automatización y tecnologías utilizadas.

Cargado por

Emilio BonnetDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

269 vistas9 páginasAutomatización en Instalaciones Industriales

Este documento describe los conceptos clave de las instalaciones industriales y los sistemas de automatización. Explica que una instalación industrial incluye el edificio, maquinaria, instalaciones y servicios para el personal. Describe los tipos de procesos de producción y los objetivos de la automatización industrial. También explica la estructura típica de un sistema automatizado, incluyendo la parte operativa y de mando, así como los tipos de automatización y tecnologías utilizadas.

Cargado por

Emilio BonnetDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd