0% encontró este documento útil (0 votos)

479 vistas32 páginasGuia Rapida Centro

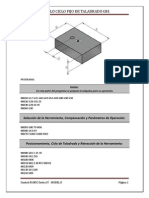

Este documento proporciona una guía rápida para el panel de operación de un centro de mecanizado Fanuc. Explica las funciones de los botones para encender/apagar el control numérico, seleccionar modos de trabajo, controlar la velocidad de husillos y ejes, y comunicarse con dispositivos externos. También describe los pasos para calibrar alturas de herramientas, definir el cero pieza, y transferir programas entre el CNC y un pendrive o computador.

Cargado por

Rojas RudyDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

479 vistas32 páginasGuia Rapida Centro

Este documento proporciona una guía rápida para el panel de operación de un centro de mecanizado Fanuc. Explica las funciones de los botones para encender/apagar el control numérico, seleccionar modos de trabajo, controlar la velocidad de husillos y ejes, y comunicarse con dispositivos externos. También describe los pasos para calibrar alturas de herramientas, definir el cero pieza, y transferir programas entre el CNC y un pendrive o computador.

Cargado por

Rojas RudyDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd