Documentos de Académico

Documentos de Profesional

Documentos de Cultura

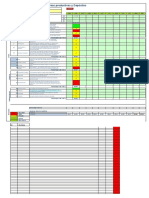

Hoja Check List de 5Ss - A4

Cargado por

Mauricio Costantini0 calificaciones0% encontró este documento útil (0 votos)

19 vistas2 páginasTítulo original

Hoja Check List de 5Ss -A4

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

19 vistas2 páginasHoja Check List de 5Ss - A4

Cargado por

Mauricio CostantiniCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

Lista de Chequeo de 5S

Gerencia: Reponsable:

Área / Sector: Fecha:

Categoría Item Puntos de Chequeo Evaluación Comentario

Existe área temporal de KATAZUKE para controlar la lista

de los artículos / elementos innecesarios (Materia Prima,

1

Insumos, Productos, Herramientas, Máquinas, otros) y es

posible ver el progreso de su gestión?

Existen materiales, productos tirados o cualquier elemento

2

que interrumpa el flujo de trabajo / producción?

Es posible identificar un artículo / elemento innecesario de un

vistazo. No hay artículos desconocidos o no controlados en

3

el área. Tampoco hay artículos / elementos colocados

temporalmente?

Es posible identificar de un vistazo cantidad de artículos /

elementos necesarios. La cantidad estándar se decidió

razonablemente y se muestra (kanban, etiqueta de

1ra. S. SEIRI 4

identificación, lugar y la cantidad estándar que se espera en el

(Separar) área, identificaión de equipos de transporte y herramientas,

foto de partes, trabajo en proceso, productos terminados)?

Existe un mapa con layout de la zona identificación de áreas y

5

flujo principal de trabajo?

En caso de generarse algún tipo de scrap es separado,

6

segregado e identificado correctamente para su gestión

posterior?

Se identifican correctamente los extintores de incendios, kit

7 de primeros auxilios, rutas de evacuación. Se asegura que las

rutas de evacuación estén siempre liberadas?

Total /50

Porcentaje %

Los artículos / elementos no sobresalen del área / lugar

1

demarcado.

Todas las áreas tienen su identificación visual con su nombre

2 y dirección, imagen visual, cantidad mínimo y máximo

permitida.

No existen cableados / tuberías demasiado largos /

3 enredados que generen algún tipo de perturbacíón en las

áreas de trabajo.

No existen artículos / elementos dejados sobre máquinas o

4

equipamientos.

Los distintos productos, materias primas, insumos y

2da. S. 5

materiales no se mezclan entre si.

SEITON

(Situar) Las herramientas, insumos y materias primas necesarias para

6

el trabajo están próximos al operador para su uso?

Mesas de trabajo, containers, pallets, tarimas están alineados

correctamente para facilitar el flujo y minimizar

7

desplazamientos? Tienen todos su zona de ubicación

demarcada?

El abastecimiento de insumos, materia prima y carga /

8 descarga de productos en el área se realiza de una manera

rápida y practicamente automática sin perder tiempo.

total /50

porcentaje %

El área cuenta con su set de elementos de limpieza

1 correctamente identificado y disponible en un área próxima y

correctamente guardado y controlado de manera visual

El set de elementos de limpieza se mantienen en buenas

2 condiciones y se reemplazan cuando están completamente

desgastados o amortizados.

El suelo, las máquinas y sus alrededores, contenedores,

equipamientos se mantienen limpios libres de; agua, aceite,

3

basura, polvo, fugas de aceite o lubricante, herrumbre,

residuos, piezas, descamación de pintura, otros.

Máquinas, equipos y mesa de trabajo cuentan con

dispositivos de protección para evitar la dispersión de

4

derrames de fluidos, partículas y/o residuos. Los aceietes /

3ra. S. SEISO lubricantes son contenidos correctamente con bateas o

(Salubridad) La actividad de limpieza del sector está estandarizada, se

5 practica diariamnete por todo el equipo y contempla todo el

sector con sus equipamientos y elementos de tragbajo

Productos,materia prima y materiales se protegen contra el

6

polvo, el aceite y otros.

Las máquinas y equipamientos no tienen fuga de aceite o

7

lubricante

Cada máquina o equipamiento crítico del proceso cuenta con

8

un estándar de inspección y limpieza regular.

El procedimiento de inspección regular de los equipamientos y

9 máquinas se cumple y se deja evidencia de la tarea y eventos

identificados?

El contenedor de basura tiene la identificación visual y se

10

distinguen claramente de chatarra.

total /50

porcentaje %

Ha sido estandarizado el código de colores de 5S?: (Zona

peligrosa, flujo de paso, lugar de trabajo, salida y entrada,

1 salida de evacuación, boca de incendios, área de descanso,

lugar de productos, piezas y materiales y trabajos en curso,

artículos defectuosos, otros).

El concepto de "innecesarios libre" en el lugar de trabajo está

correctamente implementado? (Existen estándares de

preparación de productos, insumos, materias primas, piezas,

2

moldes, herramientas, carros, contenedores, tarima, y otros

artículos necesarios. Las rutas de abastecimiento y frecuencia

están estandarizadas?

El proceso fluye sin ningún estancamiento y es comprensible

3

visualmente.

Se revisan con cierta frecuencia estandarizada los tipos y

4ta. S. 4 formas de elementos de limpieza del área?

SEIKETSU Se trabaja en la mejora y generación de ideas para lograr el

(Sistematizar, 5

"libre retorno" de herramientas y elementos en los procesos?

Estandarizar)

Las causam las contramedidas de innecesarios y sus

6 resultados que son juzgados por el Katazuke son publicados y

comunicados a toda el área y organziación.

Se revisan y cuplem las actividades de Seiso-libre en las

7 máquinas, mesas de trabajo y el proceso con cierta

frecuencia?

En el flujo de operación / proceso del área se cumplen las

8

reglas de FEFO - FIFO

Se cumple con el uso de los EPP y ropa de trabajo

9

reglamentada.

El área de trabajo cuenta con la iluminación estándar

10 necesaria para el mejor desempeño de la operaciión /

proceso.

total /50

porcentaje %

Exitste un Comité de 5S / Kaizen formalmente constituido en

la planta integrado por los principales líderes de la operación?

1

Existe una planifiación / programa para sustentar su

despliegue?

lInformación, actividades de inspección, control, gráficos con

2 resultados de chequeos, auditorias, cuadros de 5S se

muestran en el lugar de trabajo (Gemba)

Muestra el tablero de información de gestión del equipo en el

3 gemba Kpis de sus 5 misiones (SQDCP) y contribución de las

5S a la mejora de estos.

Existe evidencia en el tablero de gestión del lugar de trabajo

5ta. S. 4 sobre las inspecciones (gemba walk) de gerentes y

SHITSUKE confirmación de la condicion de 5S?

(Sustentar) Existe evidencia de las acciones / contramedidas

5 implementadas en el lugar de trabajo a partir de la gestión de

desvios respecto de la condición de 5S deseada según

planillas de control / chequeo.

Existen evidencias de la participación de todos los miembros

6

del equipo en las actividades / acciones de 5S?

7 Existe algún sistema de premios o incentivos implementados?

El Comité de 5S se reúne con frecuencia para revisar el

8 progreso de la planifación y resultados de las actividades de

5S?

total /50

porcentaje %

TOTAL 5S /250

5S TOTAL

porcentaje %

También podría gustarte

- Caracterización de residuos industriales. SEAG0108De EverandCaracterización de residuos industriales. SEAG0108Aún no hay calificaciones

- Operaciones auxiliares de mantenimiento de instalaciones, maquinaria, equipos y herramientas de floristería. AGAJ0108De EverandOperaciones auxiliares de mantenimiento de instalaciones, maquinaria, equipos y herramientas de floristería. AGAJ0108Aún no hay calificaciones

- Lista de Chequeo 5 EsesDocumento2 páginasLista de Chequeo 5 EsesYeison A MoralesAún no hay calificaciones

- 2.2 - Auditoría 5 - SDocumento44 páginas2.2 - Auditoría 5 - Slector01Aún no hay calificaciones

- Orden y AseoDocumento10 páginasOrden y AseoadmonparqueciudadjardinAún no hay calificaciones

- Implementación de Las 5s CasoDocumento12 páginasImplementación de Las 5s CasoAnonymous WcvL3zAún no hay calificaciones

- Inspecciones Taller Mecánico 2023Documento1 páginaInspecciones Taller Mecánico 2023Cesar HuamanAún no hay calificaciones

- Inspecciones Taller Eléctrico 2023Documento1 páginaInspecciones Taller Eléctrico 2023Cesar HuamanAún no hay calificaciones

- Inspección de 7S (Orden y Limpieza) IF-SGS-FOR-007Documento2 páginasInspección de 7S (Orden y Limpieza) IF-SGS-FOR-007johnAún no hay calificaciones

- For TH 008 v1 Inspeccion LocativaDocumento5 páginasFor TH 008 v1 Inspeccion LocativaLaura juliana RomeroAún no hay calificaciones

- Folleto Programa de Orden y AseoDocumento2 páginasFolleto Programa de Orden y Aseo8605095067% (3)

- For TH 008 v1 Inspeccion LocativaDocumento5 páginasFor TH 008 v1 Inspeccion Locativacristina castroAún no hay calificaciones

- Hoja de Auditoria Cruzada de Seguridad e HigieneDocumento2 páginasHoja de Auditoria Cruzada de Seguridad e HigieneMarco MotaAún no hay calificaciones

- 2017 Evaluación-5sDocumento1 página2017 Evaluación-5sJosafath VenturaAún no hay calificaciones

- SEGURIDAD Orden y Limpieza 5SDocumento7 páginasSEGURIDAD Orden y Limpieza 5SNetza LoganAún no hay calificaciones

- Formato HOUSE KEEP LUAGHERDocumento4 páginasFormato HOUSE KEEP LUAGHERPaula Andrea Garrido GonzálezAún no hay calificaciones

- 5S Hoja AuditoriaDocumento2 páginas5S Hoja Auditoriaguayoestrada289% (37)

- Copia de HOUSEKEEPING FORMATODocumento4 páginasCopia de HOUSEKEEPING FORMATOPaula Andrea Garrido GonzálezAún no hay calificaciones

- Auditoria 5S 1Documento2 páginasAuditoria 5S 1LIBROS CURSOSAún no hay calificaciones

- Check List 5SDocumento6 páginasCheck List 5SYamilet TamayoAún no hay calificaciones

- Auditoria 2 CopiasDocumento2 páginasAuditoria 2 Copiasmauriciorobles000Aún no hay calificaciones

- 11-12 Procedimiento de Orden y Limpieza en El TallerDocumento4 páginas11-12 Procedimiento de Orden y Limpieza en El Tallersergio navarrete moraAún no hay calificaciones

- Cheklist de Auditoría 6SDocumento9 páginasCheklist de Auditoría 6SJosyta Calle AlvarezAún no hay calificaciones

- INSPECCION ORDEN Y ASEO OBRA v2Documento4 páginasINSPECCION ORDEN Y ASEO OBRA v2KARINA VALOYES CORDOBAAún no hay calificaciones

- Asseguratte Orden y Limpieza 5SDocumento2 páginasAsseguratte Orden y Limpieza 5SYarekss Castañedaa LoayzaaAún no hay calificaciones

- 11-12 Procedimiento de Orden y Limpieza en El TallerDocumento4 páginas11-12 Procedimiento de Orden y Limpieza en El TallerRachelAún no hay calificaciones

- Manual de Procedimiento de Inspecciòn y Seguimiento de Orden y Limpieza 5SDocumento15 páginasManual de Procedimiento de Inspecciòn y Seguimiento de Orden y Limpieza 5SRay Soria75% (4)

- Formato Auditoria 5SDocumento24 páginasFormato Auditoria 5SGian Karloo ApumaytaAún no hay calificaciones

- Housekeeping KCDocumento10 páginasHousekeeping KCDavid BalboaAún no hay calificaciones

- Lista de ChequeoDocumento6 páginasLista de ChequeoYesid GiraldoAún no hay calificaciones

- Formato Gemba 2022Documento4 páginasFormato Gemba 2022jorgegaytan533Aún no hay calificaciones

- Auditoría 5SDocumento1 páginaAuditoría 5SEmmanuel Ramírez SandovalAún no hay calificaciones

- Auditoria 5S Decálogo de LimpiezaDocumento1 páginaAuditoria 5S Decálogo de LimpiezaCarlos Rodriguez AcuñaAún no hay calificaciones

- 5SSDocumento5 páginas5SSGaby AnabelAún no hay calificaciones

- Areas y Cuestionario Auditoria OperativaDocumento8 páginasAreas y Cuestionario Auditoria OperativaVeronica GUTIERREZ MESAAún no hay calificaciones

- Lista de ChequeoDocumento3 páginasLista de ChequeoSirley BurgosAún no hay calificaciones

- Auditoría 5s Compartir - XLSX Versión 1Documento2 páginasAuditoría 5s Compartir - XLSX Versión 1Jose Adán Abdala PalmaAún no hay calificaciones

- Formato Auditoria 5SDocumento26 páginasFormato Auditoria 5SDandy Villar Ccora100% (6)

- Tarea 4Documento11 páginasTarea 4rekiuuuAún no hay calificaciones

- Pilar Corporativo: Manual EstándaresDocumento131 páginasPilar Corporativo: Manual EstándaresSimon SagredoAún no hay calificaciones

- Diagnostico 5SDocumento18 páginasDiagnostico 5SMarco Padilla ChaconAún no hay calificaciones

- Modelo - Cuestionario Auditoria OperativaDocumento8 páginasModelo - Cuestionario Auditoria OperativaLMONROYBAún no hay calificaciones

- Auditoria 5 SDocumento7 páginasAuditoria 5 SCharlie GomezAún no hay calificaciones

- Teoría 5s Por Diana BarónDocumento34 páginasTeoría 5s Por Diana BarónHolkeano SebastianAún no hay calificaciones

- Check List Auditoria 5SDocumento3 páginasCheck List Auditoria 5Sangeles100% (1)

- Implantancion de Sitema 5'S en Nave Servilletas - Copelme S.ADocumento8 páginasImplantancion de Sitema 5'S en Nave Servilletas - Copelme S.AJosue SantanderAún no hay calificaciones

- Las 5S en Una EmpresaDocumento30 páginasLas 5S en Una EmpresaEmi Maricarmen CruAún no hay calificaciones

- Formato de InspeccionDocumento8 páginasFormato de InspeccionLaura carolina Romero FernandezAún no hay calificaciones

- Implementacion de 5S CorregidoDocumento9 páginasImplementacion de 5S CorregidoGeovanne Quispe BaltazarAún no hay calificaciones

- Plan - Directrices - ClasificaciónDocumento9 páginasPlan - Directrices - ClasificaciónCelesteFiAún no hay calificaciones

- Tarjetas Roja y AmarillaDocumento12 páginasTarjetas Roja y AmarillatplmfAún no hay calificaciones

- REGLAMENTO 5S SDocumento4 páginasREGLAMENTO 5S SKarina PalaciosAún no hay calificaciones

- Laboratorio Comparación2 (Grupo 5)Documento12 páginasLaboratorio Comparación2 (Grupo 5)Aileen Paolita Cortez MamaniAún no hay calificaciones

- Check List 5S - Rev1Documento2 páginasCheck List 5S - Rev1Juan Carlos Pacheco CáceresAún no hay calificaciones

- 5's Compartir-1Documento8 páginas5's Compartir-1JULIO ARMANDO BAUTISTA ZAZUETAAún no hay calificaciones

- Procedimiento de Orden y LimpiezaDocumento13 páginasProcedimiento de Orden y LimpiezaAnita Bernal Castillo100% (4)

- Oportunidades de Mejora ElectroenchufeDocumento6 páginasOportunidades de Mejora Electroenchufegrodriguez.eesacAún no hay calificaciones

- 02-pts - Orden y AseoDocumento11 páginas02-pts - Orden y AseoTeresa OrregoAún no hay calificaciones

- MF1112_1 - Operaciones auxiliares de mantenimiento de instalaciones, maquinaria, equipos y herramientas de floristería.De EverandMF1112_1 - Operaciones auxiliares de mantenimiento de instalaciones, maquinaria, equipos y herramientas de floristería.Aún no hay calificaciones

- Procesos de limpieza y puesta a punto de habitaciones y zonas comunes en alojamientos. HOTA0208De EverandProcesos de limpieza y puesta a punto de habitaciones y zonas comunes en alojamientos. HOTA0208Aún no hay calificaciones

- 7-Clase19 Oct 2020Documento46 páginas7-Clase19 Oct 2020Mauricio CostantiniAún no hay calificaciones

- TP A - Enunciado 1Documento1 páginaTP A - Enunciado 1Mauricio CostantiniAún no hay calificaciones

- claseVirtualCom121 060522subprogramasDocumento35 páginasclaseVirtualCom121 060522subprogramasMauricio CostantiniAún no hay calificaciones

- TP A - Enunciado 3Documento1 páginaTP A - Enunciado 3Mauricio CostantiniAún no hay calificaciones

- Entorno de Desarrollo de Visual FoxproDocumento3 páginasEntorno de Desarrollo de Visual FoxproMauricio CostantiniAún no hay calificaciones

- claseVirtualCom121 060522subprogramasDocumento35 páginasclaseVirtualCom121 060522subprogramasMauricio CostantiniAún no hay calificaciones

- TP A - Enunciado 2Documento1 páginaTP A - Enunciado 2Mauricio CostantiniAún no hay calificaciones

- Plan 2014 IndustrialDocumento24 páginasPlan 2014 IndustrialMauricio CostantiniAún no hay calificaciones

- Carteles Daniel Colombo PDFDocumento7 páginasCarteles Daniel Colombo PDFMauricio CostantiniAún no hay calificaciones

- PDF Coaching Org - 2020 - Compressed PDFDocumento12 páginasPDF Coaching Org - 2020 - Compressed PDFMauricio CostantiniAún no hay calificaciones

- Manual NormativoDocumento13 páginasManual NormativoMauricio CostantiniAún no hay calificaciones

- 1 - MaspDocumento11 páginas1 - MaspMauricio CostantiniAún no hay calificaciones

- PDF Coaching Org - 2020 - Compressed PDFDocumento12 páginasPDF Coaching Org - 2020 - Compressed PDFMauricio CostantiniAún no hay calificaciones

- Factura PC Servidor - BigPointDocumento3 páginasFactura PC Servidor - BigPointMauricio CostantiniAún no hay calificaciones

- Trabajos PreliminaresDocumento13 páginasTrabajos PreliminaresEdgar Sa Flkr100% (2)

- Manual 2016-I 05 Inteligencia de Negocios Lab (0561) PDFDocumento268 páginasManual 2016-I 05 Inteligencia de Negocios Lab (0561) PDFDavid Yupanqui DiazAún no hay calificaciones

- Manual Quimica AnaliticaDocumento73 páginasManual Quimica Analiticarosabetancourt100% (1)

- Costos Y PresupuestosDocumento3 páginasCostos Y PresupuestosKevin García RondónAún no hay calificaciones

- Unidad Ii - Semana 2 - 2019-01 - Sesion 1Documento22 páginasUnidad Ii - Semana 2 - 2019-01 - Sesion 1Pedro Alcarraz RojasAún no hay calificaciones

- Plan de TrabajoDocumento8 páginasPlan de TrabajoOscar Armando Cáceres VasquezAún no hay calificaciones

- 2da Parte Resumen Mat. Rod.Documento6 páginas2da Parte Resumen Mat. Rod.eryAún no hay calificaciones

- Protocolo TCLP MDocumento14 páginasProtocolo TCLP MHenmerson AndradeAún no hay calificaciones

- Convenio Corportativo de Servicios para El Transporte Turístico de PasajerosDocumento3 páginasConvenio Corportativo de Servicios para El Transporte Turístico de PasajerosGabriel Ramos Alcocer100% (1)

- Catalogo de Productos de HierrobecoDocumento59 páginasCatalogo de Productos de HierrobecoAgustinEnriqueInojosaPerezAún no hay calificaciones

- Una Línea de Ensamble Debe Operar Ocho Horas Al Día Con Una Producción Deseada de 2340 Unidades Por DíaDocumento2 páginasUna Línea de Ensamble Debe Operar Ocho Horas Al Día Con Una Producción Deseada de 2340 Unidades Por DíaGuisela67% (6)

- Exposicion de Palets, Modificado.Documento13 páginasExposicion de Palets, Modificado.Jennifer Arteaga HerreraAún no hay calificaciones

- Implantación Departamento de Auditoría InternaDocumento72 páginasImplantación Departamento de Auditoría InternaYannin CornejoAún no hay calificaciones

- Sit PR 004 Procedimiento Soporte Tecnico V 3.0Documento4 páginasSit PR 004 Procedimiento Soporte Tecnico V 3.0Nilson Jose Guillen RosarioAún no hay calificaciones

- Capitulo 4 ESPECIFICACIONES TÉCNICAS DE CONSTRUCCIÓNDocumento99 páginasCapitulo 4 ESPECIFICACIONES TÉCNICAS DE CONSTRUCCIÓNkarinaflorez100% (1)

- EsloganDocumento3 páginasEsloganAniiVlasqzAún no hay calificaciones

- FODA AppleDocumento4 páginasFODA AppleDanielAún no hay calificaciones

- Levantamiento de Personas en Canastas Suspendidas Por GruasDocumento4 páginasLevantamiento de Personas en Canastas Suspendidas Por GruasRobert Wagner100% (1)

- Memoria Descriptiva CercoDocumento11 páginasMemoria Descriptiva CercoceaupavaAún no hay calificaciones

- Unidad 3. Aspectos Técnicos Del Proyecto (3 de 3)Documento72 páginasUnidad 3. Aspectos Técnicos Del Proyecto (3 de 3)Aarón ParedesAún no hay calificaciones

- SinterizaciónDocumento8 páginasSinterizaciónAdrián ArmasAún no hay calificaciones

- Hinca Tuberias ObrasurbanasDocumento4 páginasHinca Tuberias ObrasurbanaslabsotAún no hay calificaciones

- 11 Capacidad Aeroportuaria PDFDocumento21 páginas11 Capacidad Aeroportuaria PDFlgomezveAún no hay calificaciones

- Problemas PlanemaientoDocumento3 páginasProblemas PlanemaientoFabiola Calderon57% (7)

- Actividad 2.3. Estudio de Caso Accidente COMPVINODocumento5 páginasActividad 2.3. Estudio de Caso Accidente COMPVINOAngie AriasAún no hay calificaciones

- Cuestionario Resuelto de Gestión de Proyectos de ConstrucciónDocumento3 páginasCuestionario Resuelto de Gestión de Proyectos de Construccióncassandra5p5rezAún no hay calificaciones

- PRACTICA 1 - Introducción A La ErgonomíaDocumento36 páginasPRACTICA 1 - Introducción A La Ergonomíarandom vintageAún no hay calificaciones

- Trocha CarrozableDocumento42 páginasTrocha CarrozableElizabeth AmdAún no hay calificaciones

- Díptico AutomocionDocumento2 páginasDíptico AutomocionceplaredoAún no hay calificaciones

- P.R.L. Buceo ProfesionalDocumento83 páginasP.R.L. Buceo ProfesionalAngel Renee Castillo Huaco100% (3)