Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Analizador de Linea - TovarMuñoz

Cargado por

dereh0 calificaciones0% encontró este documento útil (0 votos)

6 vistas5 páginasTítulo original

Analizador de linea_TovarMuñoz

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

6 vistas5 páginasAnalizador de Linea - TovarMuñoz

Cargado por

derehCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

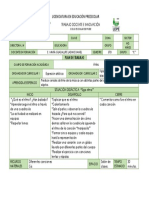

UNIVERSIDAD AUTÓNOMA DE SAN

LUIS POTOSÍ

FACULTAD DE CIENCIAS QUÍMICAS

INSTRUMENTACIÓN

ANALIZADOR DE LÍNEA

NOMBRE DEL ALUMNO: BRUCE DEREK

TOVAR MUÑOZ

FECHA _11/09/23_ HORA __7:00-8:00_

PROCESO DE FABRICACIÓN DEL CEMENTO

La composición química del cemento juega un papel crucial en la determinación de

sus propiedades como sustancia aglutinante. El análisis químico de los

componentes del cemento se utiliza ampliamente en la industria de cemento para

optimizar la producción y garantizar una estable y alta calidad del producto final. Los

altos requisitos de la calidad del cemento están formados por su uso en la

fabricación del hormigón, el material más consumido en la industria de la

construcción.

El proceso de fabricación de cemento comprende de 4 etapas muy importantes para

la elaboración de éste, extracción y molienda de la materia prima, homogenización

de la materia prima y la clinkerización.

Explotación y Extracción

La primera etapa de la fabricación del cemento se inicia con la explotación de los

yacimientos de materia prima, en tajo abierto. El material resultante de la voladura

es transportado en camiones para su trituración.

Primero se procesa en una chancadora primaria, del tipo cono que puede reducirse

a un tamaño máximo de 1.5 cm hasta los 25 cm. El material se deposita en un

parque de almacenamiento. En seguida, se verifica su composición química, pasa

la trituración secundaria, reduciendo su tamaño a 2mm aproximadamente. El

material triturado se lleva a la planta propiamente dicha por cintas transportadoras,

depositándose en un parque de materias primas.

Molienda de la materia prima

La siguiente etapa comprende la molienda, por molinos de bolas o por prensas de

rodillos, que producen un material de gran finura. En este proceso se efectúa la

selección de los materiales, de acuerdo al diseño de mezcla previsto, para optimizar

el material crudo que ingresará al horno, considerando el cemento de mejores

características.

El material molido debe ser homogenizado para garantizar la efectividad del proceso

de clinkerización mediante una calidad constante. Este procedimiento se efectúa en

silos de homogenización. El material resultante constituido por un polvo de gran

finura debe presentar una composición química constante.

Clinkerización

La harina cruda es introducida mediante un sistema de transporte neumático y

debidamente dosificada a un intercambiador de calor por suspensión de gases de

varias etapas, en la base del cual, se instala un moderno sistema de precalcinación

de la mezcla antes de la entrada al horno rotatorio donde se desarrollan las

restantes reacciones físicas y químicas que dan lugar a la formación del clinker. El

intercambio de calor se produce mediante transferencias térmicas por contacto

íntimo a temperaturas de 950 a 1,100°C en un sistema de 4 a 6 ciclones en cascada,

que se encuentran al interior de una torre de concreto armado de varios pisos, con

alturas superiores a los cien metros.

El horno es el elemento fundamental para la fabricación del cemento. Está

constituido por un tubo cilíndrico de acero con longitudes de 40 a 60 m y con

diámetros de 3 a 6 m, que es revestido interiormente con materiales refractarios, en

el horno para la producción del cemento se producen temperaturas de 1500 a

1600°C, dado que las reacciones de clinkerización se encuentra alrededor de

1450°C. El clinker que egresa al horno de una temperatura de 1200 °C pasa luego

a un proceso de enfriamiento rápido por enfriadores de parrilla. Seguidamente por

transportadores metálicos es llevado a una cancha de almacenamiento.

Mediante un proceso de extracción controlada, el clinker es conducido a la molienda

de cemento por molinos de bolas a circuito cerrado o prensas de rodillos con

separadores neumáticos que permiten obtener una finura de alta superficie

específica. Como último punto, el cemento es transportado por medios neumáticos

para depositarse en silos de donde se encuentra listo para ser despachado.

La composición química del cemento determina sus propiedades y área de

aplicación. La tarea principal de un probador de cemento es a través del análisis de

los elementos, la composición de las sustancias minerales en el cemento

proporciona una amplia información sobre la calidad y propiedades del cemento,

pero es bastante difícil proporcionar medidas suficientemente precisas Es mucho

más fácil proporcionar un análisis elemental que un análisis de composición mineral.

Y también es posible convertir de manera sencilla las proporciones elementales

adquiridas en fracciones en peso de cada óxido de la muestra. Las proporciones de

óxidos presentes en la muestra dan una estimación de la composición mineral del

cemento suficientemente precisa.

En las fábricas de cemento, el XRF para el análisis del cemento se usa de forma

rutinaria y es la forma principal de controlar la composición de la materia prima, así

como el clínker y, en realidad, el cemento. Este método proporciona datos de

composición rápidos para controlar casi todas las etapas de la producción y también

se utiliza para evaluar y controlar la calidad del producto final.

Bibliografía

https://www.oficemen.com/el-cemento/proceso-de-fabricacion/

https://elvatech.com/es/aplicaciones/cement/

https://www.911metallurgist.com/metalurgia/author/r/

https://www.eltra.es/es/applicaciones-analisis-elemental/industria/cement/

https://www.eltra.es/es/applicaciones-analisis-elemental/industria/cement/

También podría gustarte

- Transporte y vertido de hormigones. EOCH0108De EverandTransporte y vertido de hormigones. EOCH0108Aún no hay calificaciones

- Ejecución de fábricas para revestir. EOCB0108De EverandEjecución de fábricas para revestir. EOCB0108Aún no hay calificaciones

- Fabricación cemento 4 etapasDocumento2 páginasFabricación cemento 4 etapasJuan Ryan TorresAún no hay calificaciones

- Identificacion IPERDocumento8 páginasIdentificacion IPERHeidy IndiraAún no hay calificaciones

- CEMENTODocumento11 páginasCEMENTOEdwin AdrianAún no hay calificaciones

- El Cemento UnivalleDocumento57 páginasEl Cemento UnivalleFelipe ParamoAún no hay calificaciones

- Acerca de Cementos PacasmayoDocumento17 páginasAcerca de Cementos PacasmayoAntoAún no hay calificaciones

- Proceso de Fabricación de CementoDocumento2 páginasProceso de Fabricación de CementoedgaranibalAún no hay calificaciones

- Definicion y Elaboracion CementoDocumento18 páginasDefinicion y Elaboracion CementoSaul QuispichoAún no hay calificaciones

- Fabricación de CementoDocumento8 páginasFabricación de CementoJosue AguilaAún no hay calificaciones

- La Trituración de La RocaDocumento4 páginasLa Trituración de La RocaPeter Valladares CañoteAún no hay calificaciones

- Fabricación Del Cemento - Vía Seca y Húmeda Enero 2012Documento78 páginasFabricación Del Cemento - Vía Seca y Húmeda Enero 2012Andres Felipe Buitrago100% (1)

- Proceso de Fabricacion Del CementoDocumento7 páginasProceso de Fabricacion Del CementoNico LMAún no hay calificaciones

- Proceso productivo del cemento enDocumento2 páginasProceso productivo del cemento enJesus CayetanoAún no hay calificaciones

- Fabricacion Del Cemento Via HumedaDocumento10 páginasFabricacion Del Cemento Via Humedacarlitos89550% (2)

- Producción cementoDocumento7 páginasProducción cementoKennedy AndradeAún no hay calificaciones

- Homogeneización y mezcla cementoDocumento5 páginasHomogeneización y mezcla cementoJhon William Pariona Sulca100% (1)

- CONSISTENCIA Fluidez TrabajabilidadDocumento9 páginasCONSISTENCIA Fluidez TrabajabilidadGael BrayaAún no hay calificaciones

- Informe Visita A La Empresa Cementos YuraDocumento5 páginasInforme Visita A La Empresa Cementos YuraDavid MontesinosAún no hay calificaciones

- Procedimiento de Una Planta de Producción de Cemento ProyectoDocumento19 páginasProcedimiento de Una Planta de Producción de Cemento ProyectoWALDIRSMANAún no hay calificaciones

- Industria Del CementoDocumento7 páginasIndustria Del CementoErik Carhuallanqui JacobiAún no hay calificaciones

- Proceso fabricación cementoDocumento8 páginasProceso fabricación cementoJeanette Katherine Cornejo Garcia100% (1)

- Tarea 2. Ejemplo de Un Proceso - EjemploDocumento12 páginasTarea 2. Ejemplo de Un Proceso - EjemploРенан Дарио Гонзалес75% (4)

- Proceso Del CementoDocumento11 páginasProceso Del CementoYanela Surita CorreaAún no hay calificaciones

- Tecnologia Del HormigonDocumento30 páginasTecnologia Del HormigonSebastián ZamoraAún no hay calificaciones

- FACULTAD de INGENIERIA-tecnologia Del Concreto PDFDocumento25 páginasFACULTAD de INGENIERIA-tecnologia Del Concreto PDFNaomi De los santosAún no hay calificaciones

- Producción de CementoDocumento6 páginasProducción de CementoDayana MenaAún no hay calificaciones

- Metodos Del Proceso Del CementoDocumento4 páginasMetodos Del Proceso Del Cementolinda guadalupe sarabia camachoAún no hay calificaciones

- 20% 1er Corte INFORMACIÓN BASE CementoDocumento23 páginas20% 1er Corte INFORMACIÓN BASE CementoNicole PirelaAún no hay calificaciones

- Cemento PortlandDocumento40 páginasCemento PortlandJerry DelgadoAún no hay calificaciones

- Transformación Del Clinker en Cemento MODELACIÓNDocumento5 páginasTransformación Del Clinker en Cemento MODELACIÓNJhosimar CupiAún no hay calificaciones

- CEMENTOSDocumento19 páginasCEMENTOSluisAún no hay calificaciones

- Cemento Materia Prima y Proceso de FabricacionDocumento16 páginasCemento Materia Prima y Proceso de FabricacionjonathanAún no hay calificaciones

- Proceso de Fabricación Del CementoDocumento4 páginasProceso de Fabricación Del CementoJose MoroccoCallohuancaAún no hay calificaciones

- Proyecto QuímicaDocumento13 páginasProyecto Químicavalentina varela torresAún no hay calificaciones

- Procesos Continuos Elaboración de CementoDocumento14 páginasProcesos Continuos Elaboración de Cementohenzo19garciaAún no hay calificaciones

- Proceso Productivo Del CementoDocumento6 páginasProceso Productivo Del Cementovebritob11Aún no hay calificaciones

- Unidad Iii Cemento 2Documento13 páginasUnidad Iii Cemento 2Gigliola C.Aún no hay calificaciones

- Proceso de Fabricación Del ConcretoDocumento4 páginasProceso de Fabricación Del ConcretoLookAún no hay calificaciones

- Proceso Del CementoDocumento10 páginasProceso Del CementoYanela Surita CorreaAún no hay calificaciones

- Cemento PacasmayoDocumento10 páginasCemento PacasmayoAndershito JulcamoroAún no hay calificaciones

- Industria Cementera PDFDocumento9 páginasIndustria Cementera PDFIsabel RodríguezAún no hay calificaciones

- CementoDocumento4 páginasCementoNick NicodemosAún no hay calificaciones

- Diseño de Elevador Cemento ClinkerDocumento94 páginasDiseño de Elevador Cemento ClinkerRoni BarrazuetaAún no hay calificaciones

- Operaciones y Procesos UDocumento20 páginasOperaciones y Procesos Uarnold guevara herreraAún no hay calificaciones

- Informe. ArgosDocumento5 páginasInforme. ArgosAlejandra ZeaAún no hay calificaciones

- Cemento Portland Tipo 1.Ppt JaDocumento4 páginasCemento Portland Tipo 1.Ppt JaNelsonSaavedraAún no hay calificaciones

- Aporte Individual - Lorena LópezDocumento17 páginasAporte Individual - Lorena LópezEdwin Vargas CuadradoAún no hay calificaciones

- El Proceso de Fabricación Del Cemento Se Inicia en Las Canteras Con La Extracción de Las Materias PrimasDocumento6 páginasEl Proceso de Fabricación Del Cemento Se Inicia en Las Canteras Con La Extracción de Las Materias PrimasSilvana PalominoAún no hay calificaciones

- Proceso de Producción Del Cemento PORTLANDDocumento17 páginasProceso de Producción Del Cemento PORTLANDJose Vasquez FernandezAún no hay calificaciones

- Proceso de Fabricación Del CementoDocumento2 páginasProceso de Fabricación Del CementoClevert Sanchez RAún no hay calificaciones

- ClinkerizadoDocumento2 páginasClinkerizadoJoel PantojaAún no hay calificaciones

- Practica 2Documento11 páginasPractica 2Togata MirioAún no hay calificaciones

- CEMENTO ComprimidoDocumento37 páginasCEMENTO ComprimidoJuan MongeAún no hay calificaciones

- 1.3.-Metodos de Fabricacion Del CementoDocumento7 páginas1.3.-Metodos de Fabricacion Del CementoMercy Novelo ChéAún no hay calificaciones

- Informe Sobre La Fabricación Del CementoDocumento6 páginasInforme Sobre La Fabricación Del CementoEielson Blair Quiroga HuamanAún no hay calificaciones

- 8 CementaciónDocumento175 páginas8 CementaciónCrisostomo JoseAún no hay calificaciones

- Fabricacion de Cemento PDFDocumento59 páginasFabricacion de Cemento PDFYelmin Barbaron LorenzoAún no hay calificaciones

- Control Del CementoDocumento31 páginasControl Del CementoSamantha JaramilloAún no hay calificaciones

- Cemento Puzolanico ArtificialDocumento14 páginasCemento Puzolanico Artificialjose suni100% (1)

- Postlab5 TransferenciaDeCalor OlveraEscotoDocumento32 páginasPostlab5 TransferenciaDeCalor OlveraEscotoderehAún no hay calificaciones

- Postlab5 TC OlveraEscotoDocumento36 páginasPostlab5 TC OlveraEscotoderehAún no hay calificaciones

- Resueltos 3Documento169 páginasResueltos 3edson100% (1)

- Weas 2Documento5 páginasWeas 2derehAún no hay calificaciones

- File Personal MjaDocumento5 páginasFile Personal MjaMario JaimeAún no hay calificaciones

- Sustentacion Trabajo Colaborativo - Escenario 7 - Primer Bloque-Ciencias Basicas - Virtual - Cálculo II - (Grupo b01)Documento4 páginasSustentacion Trabajo Colaborativo - Escenario 7 - Primer Bloque-Ciencias Basicas - Virtual - Cálculo II - (Grupo b01)Alejo HernandezAún no hay calificaciones

- Cuadros Reflexion BCEPDocumento11 páginasCuadros Reflexion BCEPnapsitaxAún no hay calificaciones

- Sesiones de ComunicaciónDocumento4 páginasSesiones de ComunicaciónElvis RodriguezAún no hay calificaciones

- Servicio de EnergiaDocumento2 páginasServicio de EnergiaBuscas InmobiliariaAún no hay calificaciones

- Ensayo Historia de Los CostosDocumento7 páginasEnsayo Historia de Los CostosTrebol AlonsoAún no hay calificaciones

- Martha Alles Capitulo 9Documento3 páginasMartha Alles Capitulo 9Melina Guidi0% (1)

- Reporte de Voladura Opermin 07-12 PDFDocumento1 páginaReporte de Voladura Opermin 07-12 PDFanon_721871547Aún no hay calificaciones

- Programa 901 2023Documento12 páginasPrograma 901 2023marianaAún no hay calificaciones

- Parte3 1Documento59 páginasParte3 1Nelson PinedaAún no hay calificaciones

- 21 Economia CircularDocumento60 páginas21 Economia CircularAna CalzadoAún no hay calificaciones

- Escala Numerica para Evaluar El DibujoDocumento1 páginaEscala Numerica para Evaluar El Dibujoapi-2555987500% (1)

- Medición ángulos fase circuitos resistivosDocumento7 páginasMedición ángulos fase circuitos resistivosMiguel LaraAún no hay calificaciones

- Cálculos de presión, densidad y diseño de sarta de perforaciónDocumento20 páginasCálculos de presión, densidad y diseño de sarta de perforaciónGuido Ronald RoqueAún no hay calificaciones

- Codificar cuentas y ciclo contableDocumento58 páginasCodificar cuentas y ciclo contableMarco FonsecaAún no hay calificaciones

- Fundamentos de MetrologíaDocumento53 páginasFundamentos de MetrologíaLaukuervogiraldogmail.com CuervoAún no hay calificaciones

- Justino El RetiranteDocumento156 páginasJustino El RetiranteNora Beatriz DiazAún no hay calificaciones

- El Boom LatinoamericcanoDocumento5 páginasEl Boom LatinoamericcanoMaria del Socorro Gómez RamirezAún no hay calificaciones

- Historia y tipos de ladrillos constructivosDocumento49 páginasHistoria y tipos de ladrillos constructivosRudolf Keith Muñoz CristobalAún no hay calificaciones

- Arturo Calle - Comunicacion 1Documento31 páginasArturo Calle - Comunicacion 1api-3837799570% (1)

- 7 Arbol - Decision 2017Documento7 páginas7 Arbol - Decision 2017Gladys ArochaAún no hay calificaciones

- AntraxDocumento25 páginasAntraxJoel SuarezAún no hay calificaciones

- Ficha 02 - 09 PDFDocumento10 páginasFicha 02 - 09 PDFJhansAún no hay calificaciones

- DecalogoDocumento1 páginaDecalogoLiliana HerreraAún no hay calificaciones

- Articulaciones Del Cuerpo Humano - Nombres, Tipos y MovimientosDocumento3 páginasArticulaciones Del Cuerpo Humano - Nombres, Tipos y MovimientosEve ColomboAún no hay calificaciones

- Impermeabilizaciones Especiales y Aislamiento en AzoteasDocumento16 páginasImpermeabilizaciones Especiales y Aislamiento en AzoteasBazar ArteAún no hay calificaciones

- Preparación de materiales y medios de cultivo en microbiologíaDocumento15 páginasPreparación de materiales y medios de cultivo en microbiologíatessaAún no hay calificaciones

- Medidas univariantes para lesionadosDocumento10 páginasMedidas univariantes para lesionadosmiguelitux martinez0% (1)

- Sigo El RitmoDocumento1 páginaSigo El Ritmoapi-465704951Aún no hay calificaciones

- Empresas Tractoras e IntegradorasDocumento2 páginasEmpresas Tractoras e IntegradorasManolo Posada MiguelAún no hay calificaciones