Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso 12

Cargado por

karina argoteDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Caso 12

Cargado por

karina argoteCopyright:

Formatos disponibles

Caso Lean aplicado a una línea de producción de gaseosas

Elaborado por: Doctor Carlos Hernández Bazo

El Jefe de producción de una Planta que produce gaseosas embotelladas , ha definido que para

ahorrar costos de producción, lo mejor es realizar el plan de producción mensual en dos

corridas largas por presentación de productos. Esto permite reducir la cantidad de cambios de

productos a embotellar y de los moldes que se utilizan para cada presentación, teniendo en

cuenta que cada cambio de producto toma 4 horas y cada cambio de moldes toma 8 horas.

Hoy en la línea de producción se elaboran tres presentaciones y la secuencia deproducción es:

primero producir el Lote de la Presentación A, Luego el lote de la presentación B y luego el

Lote de la Presentación C. Según la secuencia mostrada a continuación. Cada Lote de cada

producto alcanza hasta que se termina de producir los otros dos lotes.

El cambio de producto implica lavar las líneas y máquina de llenado y realizar un proceso de

sanitización. El cambio de moldes y accesorios implica cambio de piezas en la línea de llenado y

cambio de accesorios en la tapadora y etiquetadora de esta máquina.

El Jefe de producción, viene aplicando esta forma de trabajar desde hace 5 años, tiempo que

ocupa ese puesto. El Jefe anterior , quien lo entrenó para ocupar este puesto, trabajaba de la

misma forma y estuvo en ese puesto por 10 años.

El personal de la línea de producción tiene en la empresa un promedio de 15 a 20 años y están

acostumbrados a llamar al equipo de mantenimiento para que realicen los cambios de moldes

y accesorios. La labor de limpiado y proceso de sanitización de la línea la realizan ellos.

Acaba de ingresar a la empresa un nuevo Gerente de Producción, quien en su experiencia

anterior, implementó con éxito un Programa de Excelencia Operacional basado en la filosofía

de trabajo del Lean manufacturing y TPM (Mantenimiento productivo total). Entre las

lecciones aprendidas de esta implementación, trae la siguiente experiencia:

• Fue muy difícil entrenar a la tripulación de la línea de producción en temas de

mecánica y electricidad, dada la antigüedad del personal y que no todos tienen la

habilidad para ser mecánicos o electricistas. Por ello este proceso le tomo dos años de

capacitaciones reiteradas.

• La planta, donde aplicó ese programa, fue vendida a otra empresa y en el proceso se

aprovechó para liquidar al personal antiguo, perdiendo al 90% de la tripulación de la

línea de producción donde se aplicó el programa. Para salvar este problema y poder

seguir con el Programa con los nuevos dueños, contrataron técnicos mecánicos y

electricistas para completar la tripulación de la línea. El resultado fue que los técnicos

aprendieron en un mes los procesos productivos y manejo de los equipos de la línea

de producción, logrando que el programa continue sin problemas en un tiempo muy

rápido. El tema aquí fue, que el costo de mano de obra del total de la tripulación subió

40%, porque los técnicos tenían una salario mayor. La ventaja fue que el nuevo

personal tenían conocimientos sólidos de mecánica y electricidad, lo cual ayudó a

consolidar el programa, logrado un mejor mantenimiento de máquinas y nuevas ideas

para realizar cambios de formatos en tiempos más cortos.

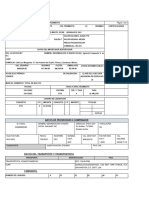

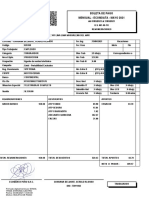

• Al reducir los tiempos de cambios de formatos permitió reducir los tamaños de lotes

económicos y poder producir corridas de producción con lotes más pequeños y en

forma más frecuentes, lo cual impactó favorablemente en reducir los inventarios en el

almacén de producto terminado, reduciendo la necesidad del tamaño de almacén que

alquilaban a la mitad. Ver impacto en la figura siguiente:

• El programa trajo como beneficio, aparte de la reducción de inventarios, una mejor

utilización de horas de producción, reducción de paradas de líneas por problemas de

utilizar un mantenimiento correctivo y ahora utilizar el mantenimiento preventivo y

autónomo, esto a su vez redujo las pérdidas por mermas y reprocesos originados por

estas paradas, la capacidad de la línea de producción se incrementó en 10%, con lo

cual se postergó la ampliación de capacidad de planta en dos años, los consumos de

energía de la línea de producción se redujeron por tener una máquina mejor lubricada,

limpia de materiales y menor desgaste de piezas. En general una mejora económica

muy importante.

• En el proceso se aprendió, que era muy importante la gestión del cambio de filosofía

de trabajo, liderada por el Gerente de Producción y la Gerencia General. El respaldo

fue clave , así como, el empoderar a la tripulación de la línea de producción para

plantear y diseñar mejoras con impactos económicos, cuyos beneficios eran

compartido en parte con la tripulación de la línea de producción, como un premio a lo

logrado.

Esta experiencia la compartió el nuevo Gerente de Producción con el Jefe de Producción y lo

animó a implementar un programa similar en esta empresa de bebidas gaseosas. El Jefe de

Producción ha aceptado el reto, pero aún no está muy convencido de cómo aplicarlo en su

planta, ya que considera que la forma en que está programando la producción es la más

económica para su gestión. Además considera que el mantenimiento correctivo que aplica hoy

le ha permitido reducir el presupuesto del área de mantenimiento, al bajar el consumo de

repuestos y bajar el monto de gasto de contratistas de mantenimiento.

Se pide:

1. Listar acciones concretas que el Jefe de Producción podría realizar en su planta de

gaseosas, para aplicar paso a paso Lean Manufacturing y TPM, en esta empresa de

gaseosas.

2. Listar los beneficios que se podrían lograr y cómo se podrían cuantificar los mismos

para tener definido un plan de captura de valor en US$.

También podría gustarte

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Reclamo Sedapal Junio 2015Documento18 páginasReclamo Sedapal Junio 2015X Alberto Huertas Caballero0% (2)

- Caso ColdexDocumento4 páginasCaso ColdexJoeAún no hay calificaciones

- Mantenimiento Preventivo 22Documento31 páginasMantenimiento Preventivo 22reinaldo SanchezAún no hay calificaciones

- Nccu Nccu-233 TrabajofinalDocumento6 páginasNccu Nccu-233 Trabajofinalleonardo pacherres0% (2)

- Ensayo Profesional RobDocumento3 páginasEnsayo Profesional Robroberto0% (1)

- Realizar Mejoras o Adaptaciones Por Reemplazo de RepuestosDocumento8 páginasRealizar Mejoras o Adaptaciones Por Reemplazo de RepuestosKeviin ValenciiaAún no hay calificaciones

- Realizar Mejoras o Daptaciones Por Reemplazo de RepuestosDocumento10 páginasRealizar Mejoras o Daptaciones Por Reemplazo de RepuestosKeviin ValenciiaAún no hay calificaciones

- 01CAP PM Mantenimiento PreventivoDocumento59 páginas01CAP PM Mantenimiento PreventivoBerni Alexander VHAún no hay calificaciones

- TPM Caso de Exito en La Industria de PlásticosDocumento4 páginasTPM Caso de Exito en La Industria de Plásticosjuanqui20Aún no hay calificaciones

- ANTECEDENTESDocumento5 páginasANTECEDENTESRangelSantistebanAnyosaAún no hay calificaciones

- Mantenimiento TPMDocumento5 páginasMantenimiento TPMCristhian Macas SandovalAún no hay calificaciones

- Plan de Tesis 2024 FormatoDocumento8 páginasPlan de Tesis 2024 FormatoRangelSantistebanAnyosaAún no hay calificaciones

- Coca ColaDocumento14 páginasCoca Colaalber mejiaAún no hay calificaciones

- Proyecto TesisDocumento21 páginasProyecto TesisEsmeralda García CelestinoAún no hay calificaciones

- Plan de Mantenimiento ConclusionDocumento4 páginasPlan de Mantenimiento ConclusionYUVISHAIS PAOLA PAYARES BALDIRISAún no hay calificaciones

- Casos de ExitoDocumento4 páginasCasos de ExitoJhoel ParragaAún no hay calificaciones

- 2.4 JustificacionDocumento3 páginas2.4 Justificacionfrank yupanquiAún no hay calificaciones

- CANALES CARMONA María RosaDocumento33 páginasCANALES CARMONA María RosaJesus Alexander Palacios AguirreAún no hay calificaciones

- Informe Yoleit 2Documento35 páginasInforme Yoleit 2Roman Laguna50% (2)

- Farid ProcesoDocumento2 páginasFarid ProcesoJuerghen Pflucker RodriguezAún no hay calificaciones

- PlanDocumento6 páginasPlanMarton666Aún no hay calificaciones

- Proyecto FinalDocumento11 páginasProyecto FinalNathalie De LeonAún no hay calificaciones

- Mantenimiento Productivo Total PDFDocumento18 páginasMantenimiento Productivo Total PDFRonald Mario Kupa AnticonaAún no hay calificaciones

- Grupo 3 - LINEA DE COMPRIMIDOS SIGMAPHARMA - MBA 144 v2Documento7 páginasGrupo 3 - LINEA DE COMPRIMIDOS SIGMAPHARMA - MBA 144 v2José Luis Barrera100% (1)

- Beneficios y Barreras de La Implementación Del TPMDocumento28 páginasBeneficios y Barreras de La Implementación Del TPMAlicia MaldonadoAún no hay calificaciones

- Diseño e Implantación Del Programa de Mantenimiento Preventivo A Los Compresores de AireDocumento5 páginasDiseño e Implantación Del Programa de Mantenimiento Preventivo A Los Compresores de AireAlejandro Ruiz GonzalezAún no hay calificaciones

- Exposicion Indicadores de ProductividadDocumento26 páginasExposicion Indicadores de ProductividadALEXANDER PAREJA RIVASAún no hay calificaciones

- Martínez Germán AvancesDocumento7 páginasMartínez Germán Avancesgerman martinezAún no hay calificaciones

- Gestion #14Documento6 páginasGestion #14Cesar AFAún no hay calificaciones

- Teoría de Restricción Aplicada A MantenimientoDocumento75 páginasTeoría de Restricción Aplicada A MantenimientoValeria Erazo DíazAún no hay calificaciones

- Presentacion SustentacionDocumento13 páginasPresentacion SustentacionJuan Jose Muñoz LopezAún no hay calificaciones

- Caso 4Documento5 páginasCaso 4Hector Neyra MoralesAún no hay calificaciones

- Manufactura FlexibleDocumento20 páginasManufactura Flexibleteklador123456Aún no hay calificaciones

- Las 6 Grandes PerdidasDocumento4 páginasLas 6 Grandes PerdidasJose Rogelio Navarro GarciaAún no hay calificaciones

- Taller SmedDocumento6 páginasTaller SmedCarol ArangoAún no hay calificaciones

- INFORME-aire Comprimido PDFDocumento135 páginasINFORME-aire Comprimido PDFEver GLAún no hay calificaciones

- Caso Coldex V - 1.2Documento5 páginasCaso Coldex V - 1.2dukejajaAún no hay calificaciones

- Mantenimiento BCMDocumento22 páginasMantenimiento BCMhlozanog100% (8)

- Plan de MantenimientoDocumento36 páginasPlan de MantenimientoJuan Carlos G S100% (1)

- Justo A Tiempo y Mantenimiento Productivo TotalDocumento16 páginasJusto A Tiempo y Mantenimiento Productivo TotalFiernando ReyesAún no hay calificaciones

- Smed TesisDocumento19 páginasSmed Tesisalondra.sanchezAún no hay calificaciones

- Implementacion Del Mantenimiento Productivo TotalDocumento13 páginasImplementacion Del Mantenimiento Productivo Totallizbeth lilianaAún no hay calificaciones

- Desde La Experiencia Diseño de Un Programa de LubricacionDocumento4 páginasDesde La Experiencia Diseño de Un Programa de LubricacionMili ✬ Sánchez SAún no hay calificaciones

- Avance TesinaDocumento9 páginasAvance TesinaAnaika TrujilloAún no hay calificaciones

- PIA Propuesta MejoraDocumento3 páginasPIA Propuesta Mejoraramon niñoAún no hay calificaciones

- Implementacion de Mantenimiento Preventivo en Un Sistema deDocumento42 páginasImplementacion de Mantenimiento Preventivo en Un Sistema deJose Luis La RosaAún no hay calificaciones

- Proyecto - MotocompresorasDocumento97 páginasProyecto - MotocompresorasNicolii Ramon100% (1)

- Gestion de Mantenimiento - Ta1Documento13 páginasGestion de Mantenimiento - Ta1Lucas AmorimAún no hay calificaciones

- Presentacion TPMDocumento20 páginasPresentacion TPMMaría Camila BallestaAún no hay calificaciones

- Capitulo 7 Mantenimiento Productivo Total (TPM)Documento7 páginasCapitulo 7 Mantenimiento Productivo Total (TPM)Anonymous 5eGrLHBAún no hay calificaciones

- 5 Empresas Mexicanas Que Han Implementado TPM ExitosamenteDocumento2 páginas5 Empresas Mexicanas Que Han Implementado TPM ExitosamenteLuis Javier100% (2)

- Elaboración e Implementación de Un Plan de Mejora en El Área de Producción de La Empresa AlpandinaDocumento4 páginasElaboración e Implementación de Un Plan de Mejora en El Área de Producción de La Empresa AlpandinayulverAún no hay calificaciones

- Capitulo 6 Lean ManufacturingDocumento8 páginasCapitulo 6 Lean ManufacturingMarvin MejíaAún no hay calificaciones

- Cuestionario N°1 CDocumento8 páginasCuestionario N°1 CCarla Aleida FloresAún no hay calificaciones

- Mantenimiento de MaquinariaDocumento15 páginasMantenimiento de MaquinariaKarla Saique QuispeAún no hay calificaciones

- Ada 2 IoDocumento3 páginasAda 2 IoArmando PechAún no hay calificaciones

- Reducción Continua Del Tiempo y Preparación de MaquinariaDocumento16 páginasReducción Continua Del Tiempo y Preparación de MaquinariaCLaudia Gdlp Gonzalez DuRonAún no hay calificaciones

- UF1255 - Planificación y desarrollo de carrozados y reformas de importanciaDe EverandUF1255 - Planificación y desarrollo de carrozados y reformas de importanciaAún no hay calificaciones

- Resumen de Coste & efecto de Robert S. Kaplan y Robin CooperDe EverandResumen de Coste & efecto de Robert S. Kaplan y Robin CooperAún no hay calificaciones

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- Resumen de Mejores prácticas de gestión empresarial de Jeremy Hope y Steve PlayerDe EverandResumen de Mejores prácticas de gestión empresarial de Jeremy Hope y Steve PlayerAún no hay calificaciones

- Tipos de ProducciónDocumento15 páginasTipos de Producciónkarina argoteAún no hay calificaciones

- 022 Caso Grupal HOJA VERDEDocumento2 páginas022 Caso Grupal HOJA VERDEkarina argoteAún no hay calificaciones

- 011problemas Introducción Modelos MatemáticosDocumento3 páginas011problemas Introducción Modelos Matemáticoskarina argoteAún no hay calificaciones

- Casos ResueltosDocumento236 páginasCasos Resueltoskarina argoteAún no hay calificaciones

- Control 1 2023Documento3 páginasControl 1 2023karina argoteAún no hay calificaciones

- Unidad 5 Trabajo WordDocumento3 páginasUnidad 5 Trabajo WordCaroline Crispin AvilaAún no hay calificaciones

- PROYECTO FINAL - ROL PROMOTOR SOCIAL DEL DOCENTE (Reparado)Documento43 páginasPROYECTO FINAL - ROL PROMOTOR SOCIAL DEL DOCENTE (Reparado)VillyCoronaAún no hay calificaciones

- Gastos e Ingresos en ExcelDocumento10 páginasGastos e Ingresos en ExcelSury Mariana Álvarez LópezAún no hay calificaciones

- Prestamos y Créditos (SIC)Documento2 páginasPrestamos y Créditos (SIC)josegastiazoroAún no hay calificaciones

- Memoria Descriptiva Cerro Presidio Porvenir FinalDocumento4 páginasMemoria Descriptiva Cerro Presidio Porvenir FinalantoniomarkAún no hay calificaciones

- Teologia Del PactoDocumento85 páginasTeologia Del Pactojulobos100% (1)

- Servicio ComunitarioDocumento5 páginasServicio Comunitariokarina peñaAún no hay calificaciones

- Derecho Laboral Actividad 1Documento11 páginasDerecho Laboral Actividad 1tatiana garzonAún no hay calificaciones

- 1 - Indice de Los RollosDocumento12 páginas1 - Indice de Los RollosJohnny B. GoodeAún no hay calificaciones

- No Soy Tu Cholo - Opinión - Ojo Público - Las Historias Que Otros No Te Quieren ContarDocumento18 páginasNo Soy Tu Cholo - Opinión - Ojo Público - Las Historias Que Otros No Te Quieren ContarHectorVasquezChuraAún no hay calificaciones

- Antologia de Poetas Santiaguenos - Alfonso Nassif-1Documento667 páginasAntologia de Poetas Santiaguenos - Alfonso Nassif-1DANIEL romeroAún no hay calificaciones

- TuneladorasDocumento2 páginasTuneladorasPiero Rivera EscuderoAún no hay calificaciones

- NIF C-5 Pagos Anticipados, Alejandro Ríos QuezadaDocumento6 páginasNIF C-5 Pagos Anticipados, Alejandro Ríos QuezadaYZABELAún no hay calificaciones

- ElementosDocumento136 páginasElementosMcg McgAún no hay calificaciones

- Formato de PedimentoDocumento4 páginasFormato de Pedimentolauralopezmota04Aún no hay calificaciones

- Análisis de Las Fuentes de FinanciamientoDocumento3 páginasAnálisis de Las Fuentes de FinanciamientoMartin Alejandro Vargas GarciaAún no hay calificaciones

- Dios y Las MatematicasDocumento6 páginasDios y Las MatematicasalejandroestevezAún no hay calificaciones

- 7 Año - Prueba Civilización RomanaDocumento3 páginas7 Año - Prueba Civilización RomanaDomo AyinAún no hay calificaciones

- Lecturascriticas 5 FinalDocumento24 páginasLecturascriticas 5 FinalCarlos Andrés Almeyda GómezAún no hay calificaciones

- La Comunicación Aula 4Documento3 páginasLa Comunicación Aula 4Marlon C Rodrigez100% (1)

- Siglas y Abreviaturas Del Cambio ClimáticoDocumento9 páginasSiglas y Abreviaturas Del Cambio ClimáticoElsa Maria Acosta MoltoAún no hay calificaciones

- PEdagogia 350 Resumen Capitulo 2 Educacion ComunitariaDocumento10 páginasPEdagogia 350 Resumen Capitulo 2 Educacion ComunitariaArmando LópezAún no hay calificaciones

- Ficha de Trabajo Sobre Las Cruzadas 2do Sec.Documento2 páginasFicha de Trabajo Sobre Las Cruzadas 2do Sec.JUAN PORTALAún no hay calificaciones

- Boleta de Pago 05 - 2021Documento1 páginaBoleta de Pago 05 - 2021Alonso BelmontAún no hay calificaciones

- Extintores ModeloDocumento1 páginaExtintores ModeloAntony AJAún no hay calificaciones

- Gaceta Universitaria III Trimestre 2020Documento91 páginasGaceta Universitaria III Trimestre 2020Warner MartinezAún no hay calificaciones

- Guia de Historia Grecia ClasicaDocumento5 páginasGuia de Historia Grecia Clasicapoli_gisellAún no hay calificaciones

- Teoria de La OralidadDocumento3 páginasTeoria de La OralidadNera Gonzalez RamirezAún no hay calificaciones