Documentos de Académico

Documentos de Profesional

Documentos de Cultura

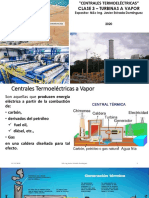

Centrales de Vapor

Cargado por

Leonardo Jesús Garay GarayTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Centrales de Vapor

Cargado por

Leonardo Jesús Garay GarayCopyright:

Formatos disponibles

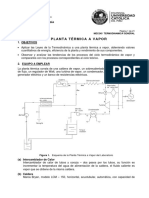

UNIVERSIDAD DEL BIO BIO

FACULTAD DE INGENIERÍA

DEPARTAMENTO DE INGENIERÍA MECÁNICA

CENTRALES

DE VAPOR

HERNANDO CORNEJO FÉLIX

2018

1. CICLOS DE LAS PLANTAS DE VAPOR

1. 1. COMPONENTES DE UNA PLANTA DE VAPOR

vapor

1

CALDERA

TURBOGENERADOR

4

2

CONDENSADOR

BOMBA

Condensado 3

1.2. CICLO DE CARNOT DE UNA PLANTA DE VAPOR

Es un ciclo teórico, ideal, que determina el mayor rendimiento que es posible

alcanzar en una máquina térmica. Carnot demostró que este rendimiento máximo

depende exclusivamente de los niveles de temperatura entre los cuales trabaja el

vapor. Su estudio es importante porque orienta el desarrollo de las plantas

térmicas, entregando los lineamientos fundamentales que permiten aumentar la

eficiencia de estas máquinas.

Ciclo de Carnot en Diagramas h-s (Mollier) y t-s del vapor

h t

p. cald.

1 p. cald.

p.cond.

4 1 p. cond.

2

4 3 2

3 s s

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 2

1.3. CICLO DE RANKINE

Rankine modificó el ciclo de Carnot permitiendo que en el proceso de

condensación (2-3) el agua alcance el estado de líquido saturado. De este modo

una bomba se encarga de elevar la presión del fluido hasta la presión de la

caldera. Debido a que la temperatura de absorción de calor en la caldera es, en

términos promedio, menor que en el ciclo de Carnot, el ciclo de Rankine tiene un

rendimiento mas bajo.

Ciclo de Rankine en Diagramas h-s (Mollier) y t-s del vapor

h t

p. cald.

1 p. cald.

p.cond. 4

1 p. cond.

2

4 3 2

3 s s

1.4. CICLO CON SOBRECALENTAMIENTO

Consiste en sobrecalentar el vapor a la salida de la caldera. Con esto se logra

incrementar el rendimiento del ciclo debido al aumento de la temperatura media de

absorción de calor.

Ciclo en Diagramas h-s (Mollier) y t-s del vapor

h t

1

4 p. cond.

2

4 3 2

3 s s

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 3

1.5. CICLO CON RECALENTAMIENTO INTERMEDIO

El propósito del recalentamiento a una presión intermedia (p.int.) es evitar la

presencia de vapor húmedo en la turbina. No necesariamente incrementa el

rendimiento de la planta.

Ciclo en Diagramas h-s (Mollier) y t-s del vapor

p.cald.

h p.cald. p. int. T p.int.

1 3

p.cond p.cond.

2 1 3

4

2 4

6

6 5

5 s s

vapor

1

CALDERA

2 3

6 recalentador

intermedio 4

BOMBA

Condensado 5

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 4

1.6. CICLO CON EXTRACCIONES

En estos ciclos se extrae pequeñas cantidades de vapor de la turbina con el

propósito de precalentar el agua de alimentación a la caldera. Este

precalentamiento aumenta la temperatura del proceso de absorción de calor con lo

que se incrementa el rendimiento de la planta. Las extracciones se realizan a

presiones intermedias calculadas para lograr el máximo impacto en el rendimiento.

En las plantas modernas se contemplan hasta 11 extracciones.

vapor

1

CALDERA

TURBOGENERADOR

precalentador

Extracción de vapor (p. ext.) 2

CONDENSADOR

BOMBA

Condensado 3

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 5

2 . CENTRAL TÉRMICA BOCAMINA

2.1. CARACTERÍSTICAS PRINCIPALES

UBICACIÓN : Schwager, Coronel, Chile

TIPO DE PLANTA : Convencional de vapor con extracciones.

POTENCIA : 125 MW

COMBUSTIBLE : Carbón Pulverizado.

PCI= 4000-6000 Kcal/kg

RENDIMIENTO PLANTA : 34%

PRODUCCIÓN DE VAPOR : 400 Ton/h

PRESIÓN DEL VAPOR : 162 bar

T° VAPOR SOBRECALENTADO : 540 °C

T° VAPOR RECALENTADO : 540 °C

T° CONDENSADOR : 45 °C

COSTO KWH : 2,2 (US c$/kwh)

(considera precio carbón 50 US$/ton)

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 6

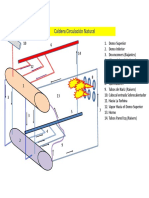

2.2. CICLO DE VAPOR DE LA CENTRAL TÉRMICA BOCAMINA

1. CALDERA

2. SOBRECALENTADOR

3. RECALENTADOR

4. ECONOMIZADOR

5. TURBINA. CUERPO DE ALTA PRESIÓN

6. TURBINA. CUERPO DE MEDIA PRESIÓN

7. TURBINA. CUERPO DE BAJA PRESION

8. CONDENSADOR

9. GENERADOR

10. BOMBAS DE CONDENSADO

11. PRECALENTADOR B.P. N° 1

12. PRECALENTADOR B.P. N° 2

13. PRECALENTADOR B.P. N° 3

14. DESGASIFICADOR

15. PRECALENTADOR A.P. N° 5

16. PRECALENTADOR A.P. N° 6

17. BOMBAS DE ALIMENTACIÓN

18. ESTANQUE DE CONDENSADO DE RESERVA

19. ESTANQUE DE AGUA DESMINERALIZADA

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 7

3. CALDERAS Y GENERADORES DE VAPOR

3.1. OBJETIVOS DE LAS CALDERAS

GENERAR PARA

CALEFACCIÓN

AGUA CALIENTE

USO GENERAL

CALEFACCIÓN

VAPOR PROCESOS INDUSTRIALES

ELECTRICIDAD

3.2. FUNCIONAMIENTO DE LAS CALDERAS

SALIDA DE VAPOR

NIVEL DE AGUA RECIPIENTE METÁLICO

Y ZONA DE TUBOS

CAMÁRA DE

ENTRADA DE AGUA COMBUSTIÓN

HOGAR

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 8

3.3. CLASIFICACIÓN DE CALDERAS

SEGÚN LA PRESIÓN DE TRABAJO

MUY BAJA PRESIÓN 0 – 0,5 kg/cm2

BAJA PRESIÓN (1) 0,5 hasta 3,5 kg/cm2

MEDIANA PRESIÓN (1) Mayor a 3,5 e inferior a 15 kg/cm2

ALTA PRESIÓN (1) Igual a mayor a 15 e inferior a 42 kg/cm2

GRAN PRESIÓN (1) Mayor a 42 kg/cm2

SUPERCRÍTICAS sobre 225 bar

Nota (1): Según Decreto 10 del 19.10.13 (Reglamento de Calderas)

SEGÚN LA CIRCULACIÓN INTERNA DEL AGUA

CIRCULACIÓN NATURAL Por efecto térmico

CIRCULACIÓN FORZADA Mediante bomba

SEGÚN EL FLUIDO QUE PRODUCEN

AGUA CALIENTE

VAPOR SATURADO

VAPOR SOBRECALENTADO

ACEITE TÉRMICO

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 9

SEGÚN LA ZONA DE TUBOS

CALDERAS

PIROTUBULARES

Los gases pasan por

dentro de los tubos

transfiriendo su calor al

agua que los rodea

CALDERAS

ACUOTUBULARES

El agua pasa por dentro

de los tubos recibiendo

calor de los gases que

pasan por fuera

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 10

3.4. CALDERAS PIROTUBULARES

CARACTERÍSTICAS

Sencillez de construcción

Facilidad de inspección, reparación y limpieza

Presiones máximas hasta 15 bar

Capacidades máximas hasta 25 ton/h

Dimensiones máximas: 5 m de diámetro, 12 m de largo

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 11

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 12

3.5. CALDERAS ACUOTUBULARES

CARACTERÍSTICAS

Bajo riesgo de explosión

Bajo peso por ton/h de vapor

Puede producir vapor saturado y sobrecalentado

Presiones máximas hasta 230 bar

Capacidades máximas hasta 2000 ton/h de vapor

Dimensiones máximas: hasta 100 m de altura

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 13

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 14

CALDERA ACUOTUBULAR DE UNA CENTRAL

TERMOELÉCTRICA

7

6

8

5

4

2

1 10

1 Ventilador de tiro forzado 6 Sobrecalentador

2 Precalentador de aire 7 Domo

3 Ingreso de combustible 8 Economizador

4 Zona de combustión (Hogar) 9 Precipitador de cenizas

5 Tubos del hogar 10 Ventilador de tiro inducido

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 15

CALDERA DE LA CENTRAL TÉRMICA BOCAMINA

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 16

3.6. CAPACIDAD DE CALDERAS

Es una medida del calor que absorbe el agua en la caldera

FORMAS DE EXPRESAR LA CAPACIDAD

SIMB. DENOMINACIÓN DEFINICIÓN RELACION UNIDAD

Es el calor que Q

CALOR ABSORBIDO

QA absorbe el agua en KW

POR EL AGUA

la caldera

Es la cantidad de

vapor saturado

que produce la

Q=Mv·2256

MASA NOMINAL DE caldera operando

Mv Kg/h

VAPOR a 1 bar y

temperatura de

agua a la entrada

de 100ºC.

Es la superficie de Mv=SC·Ce

transferencia de

SUPERFICIE DE calor entre los

SC m2

CALEFACCIÓN gases de

combustión y el Ce=Coeficiente

agua o vapor de evaporación

VALORES DE COEFICIENTES DE EVAPORACIÓN Ce

TIPO DE CALDERA Ce (Kg/h·m2)

Pirotubular de hogar exterior 12-15

Pirotubular hogar interior, 20-25

carbón

Pirotubular hogar interior, 25-30

petróleo o gas

Acuotubulares 40-100 (y más)

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 17

3.7. ASPECTOS REGLAMENTARIOS

(Basado en el Reglamento de Calderas y Generadores de vapor,

Decreto nº 10 del 19 de octubre de 2013)

A. CONDICIONES GENERALES DE LA INSTALACIÓN

CONDICIÓN EXIGENCIA

SC igual o mayor a 5 m2

SALA DE CALDERAS

p igual o mayor a 2,5 bar

B. REGISTRO DE CALDERAS

EXIGENCIA

Inscripción en Servicio de Salud Nº DE REGISTRO SS

Registro de datos de la caldera LIBRO DE VIDA

Registro de observaciones diarias LIBRO DE OPERACIÓN

C. INDIVIDUALIZACIÓN

PLACA DE CALDERAS

Nombre del Fabricante

Número de Fábrica

Año de Fabricación

Superficie de Calefacción

Presión Máxima de Trabajo

Número de Registro del Servicio de Salud

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 18

3.8. CIRCUITO DEL AGUA DE ALIMENTACIÓN

3.8.1. AGUA DE ALIMENTACIÓN

IMPUREZAS QUE PRESENTA EL AGUA

SÓLIDOS EN

Lodos, Oxidos, Residuos

SUSPENSIÓN

SALES

Calcio (Ca), Magnesio (Mg), Cloruros

DISUELTAS

GASES

Oxígeno, Dióxido de Carbono

DISUELTOS

PROBLEMAS QUE CAUSAN LAS IMPUREZAS

Depósito de sales de Ca y Mg.

INCRUSTACIONES Se reduce el rendimiento.

Sobrecalentamiento de los tubos.

Arrastre de humedad y sólidos por parte

ARRASTRE del vapor. Se debe a la presencia excesiva

de sólidos disueltos y en suspensión.

Ataque químico a paredes y tubos debido

CORROSIÓN

a la acción del O2 y CO2.

FRAGILIDAD Agrietamiento de los tubos por exceso de

CÁUSTICA Hidróxido de Sodio (NaOH,Soda Cáustica).

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 19

3.8.2. ANÁLISIS DEL AGUA DE ALIMENTACIÓN

VALORES RECOMENDADOS

ANÁLISIS UNID DESCRIPCIÓN (%)

ALIM. CALDERA REGL.

DUREZA ppm Cantidad de sales de 0-6 0-20 0-10

CaCO3 Ca y Mg

PH Acidez o alcalinidad 7-9,5 10,5-12,0 7-11

ALCALINIDAD ppm Capacidad para 50-150 < 800

neutralizar la acidez

CaCO3

CLORUROS ppm Concentración de 15-10 < 300

minerales disueltos

SÓLIDOS EN ppm Concentración de < 350

SUSPENSIÓN sólidos en

suspensión

TDS ppm Total de sólidos < 3500 Turbiedad

disueltos y en

suspensión ≤ 10 NTU

CONDUCTIVIDAD µmho/cm Mide los TDS < 5000 < 5000

ojos/m

SILICE < 55 < 250

FIERRO < 10

OXÍGENO 0-0,1

SULFITO ppm 15-40

RESIDUAL

SO3

FOSFATO ppm 20-60

RESIDUAL

PO4

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 20

3.8.3. TRATAMIENTOS

IMPUREZAS ANÁLISIS PROBLEMAS TRATAMIENTOS

Ablandamiento

SALES Soda

DUREZA INCRUSTACIONES

DISUELTAS Fosfato

Resinas

ARRASTRE

SÓLIDOS TDS

DISUELTOS Filtración

CONDUCTIVIDAD Extracciones

Y EN FRAGILIDAD

SUSPENSIÓN ALCALINIDAD CÁUSTICA

PH Desaireación

GASES

OXIGENO CORROSIÓN Sulfito

DISUELTOS Hidracina

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 21

ABLANDADORES DE AGUA (RESINAS)

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 22

INSTALACIÓN DEL ABLANDADOR

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 23

EXTRACCIONES

BALANCE DE MASAS

Vapor V; Cv=0 A: Flujo de Agua de Alimentación (m3/h)

V: Flujo de Vapor

E: Extracciones (m3/h) o (ton/h)

Ci: Concentración de impurezas en

Alim A

(gramos/m3) o (ppm)

Ca Cv= 0

Ce > Ca

Extracción E; Ce 1m3 agua = 1 ton agua

BALANCE DE AGUA

A = V + E (ton/h)

BALANCE DE IMPUREZAS

A·Ca = V·Cv + E·Ce (gr/h)

A·Ca = E·Ce (gr/h)

CICLOS DE CONCENTRACIÓN

Nc = Ce/Ca = A/E conviene que sea alto

PORCENTAJE DE EXTRACCIÓN

E = A x (Ca/Ce)x 100

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 24

DESAIREADORES

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 25

3.8.4. CIRCUITO DEL AGUA DE ALIMENTACIÓN

ASPECTOS REGLAMENTARIOS

.

6 10

1

3 9

2 7

5 8

4

Nº DESCRIPCIÓN

1 Estanque del agua de alimentación. Desgasificador

2 Bomba. Se debe disponer de dos o más medios de alimentación. En calderas de combustible

sólidos uno de los medios debe ser independiente de la energía eléctrica.

3 Cañería de alimentación de diámetro mínimo 13 mm. Capacidad de 1,25 veces la capacidad

de vaporización de la caldera. Presión 1,25 veces la presión máxima de trabajo

4 Válvula de retención

5 Válvula de paso de cierre manual

6 Extremo de descarga sobre el nivel mínimo de agua de la caldera

7 Tubo de desagüe (al menos uno).

8 Estanque de retención de purgas

9 Caldera

10 Salida de vapor

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 26

3.8.5. SISTEMAS DE CONTROL Y SEGURIDAD

3.8.5.1. DISPOSITIVOS REGLAMENTARIOS

TIPO IDENTIFICACIÓN

INDICADORES TUBO DE VIDRIO

OBSERVACIÓN DE NIVEL LLAVES DE PRUEBA

MANÓMETRO

VÁLVULAS DE SEGURIDAD

TAPÓN FUSIBLE

SÓLO CALDERAS DE GRAN VOLUMEN DE AGUA

SEGURIDAD Y DE HOGAR INTERNO

ALARMAS DE NIVEL DE AGUA

COMPUERTAS DE EXPLOSIÓN

SÓLO CALDERAS DE COMBUSTIBLES LÍQUIDOS Y

GASEOSOS

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 27

INDICADORES DE NIVEL

TUBO DE NIVEL LLAVES DE PRUEBA

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 28

MANÓMETRO

TAPÓN FUSIBLE

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 29

VÁLVULA DE SEGURIDAD

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 30

INDICADORES DE NIVEL

MANÓMETRO VÁLVULA DE

SEGURIDAD

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 31

3.8.5.2. DISPOSITIVOS DE CONTROL

DEL AGUA DE ALIMENTACIÓN (NIVEL)

OBJETIVO

Mantener el nivel de agua constante bajo todas las

condiciones de consumo de vapor

TIPOS DE SISTEMAS DE CONTROL DE NIVEL

Detecta el nivel y actúa

INTERMITENTE

sobre la bomba

1 ELEMENTO Detecta el nivel y actúa

CONTÍNUO sobre la válvula del agua

alimentación

Detecta el nivel y el flujo de

vapor y actúa sobre la

2 ELEMENTOS CONTÍNUO

válvula del agua de

alimentación

Detecta el nivel, el flujo de

vapor y el flujo de agua de

3 ELEMENTOS CONTÍNUO alimentación y actúa sobre

la válvula del agua de

alimentación

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 32

CONTROL DE NIVEL DE UN ELEMENTO INTERMITENTE

Para capacidades

menores a 20 ton/h

Actúa sobre la bomba.

DETECTOR DE NIVEL DE FLOTADOR

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 33

CONTROL DE NIVEL DE FLOTADOR

CONTROL DE NIVEL DE UN ELEMENTO CONTÍNUO

Para capacidades menores a 40

ton/h.

Actúa sobre la válvula del agua de

alimentación.

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 34

VARIACIONES EN EL CONSUMO DE VAPOR

EFECTO SWELLING

Mv p EXPANSIÓN BURBUJAS nivel

EFECTO SHRINKING

Mv CONTRACCIÓN BURBUJAS nivel

p

CONTROL DE NIVEL DE DOS ELEMENTOS

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 35

VARIACIONES EN EL FLUJO DE AGUA DE

ALIMENTACIÓN

EFECTO SHRINKING (SWELLING)

Ma CONTRACCIÓN DE BURBUJAS nivel

CONTROL DE NIVEL DE TRES ELEMENTOS

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 36

4. TURBINAS DE VAPOR

4.1. TURBINA DE VAPOR DE UNA ETAPA

TOBERA DE INGRESO

DE VAPOR

ÁLABES

EJE

ROTOR

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 37

4.2. TURBINA DE VAPOR DE VARIAS ETAPAS

INGRESO DE VAPOR

ETAPAS (ROTORES)

EJE

SALIDA DEL VAPOR

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 38

4.3. TIPOS DE TURBINAS

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 39

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 40

5. EMISIONES EN PLANTAS TÉRMICAS

La combustión de los combustibles utilizados en las plantas térmicas genera

necesariamente productos gaseosos que impactan el medioambiente.

A algunos de estos productos no se les reconoce impactos negativos directos,

como por ejemplo, el dióxido de carbono (CO2) o el vapor de agua (H2O). Otros,

sin embargo, han sido identificados como responsables de provocar daños en la

salud humana y en los organismos vivientes con los cuales entran en contacto.

Dentro de este último grupo, denominados contaminantes, se encuentran los

óxidos de azufre, los óxidos de nitrógeno, el material particulado y los

hidocarburos no quemados. Se incluye también la emisión de metales pesados

como el mercurio, níquel y vanadio, asociado a la combustión de carbón y pet

coke.

Muchos países, entre ellos Chile, han hecho esfuerzos para reducir la producción

de elementos de contaminantes, estableciendo reglamentaciones que restrigen

la emisiones nocivas y estimulando, mediante franquicias económicas, el uso de

combustibles y tecnologías más limpias.

5.1. PROCESO DE COMBUSTIÓN

COMBUSTIBLE + AIRE = PRODUCTOS DE COMBUSTIÓN

C

CO2

H CO (contaminante)

O2 H2O

S N2

+ = O2

N2 SOX (contaminante, lluvia ácida)

NOX (contaminante, lluvia ácida)

O2 N2 Hn Cm (contaminante)

Material Particulado (MP)

H2O Mercurio

Níquel

CENIZAS

Vanadio

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 41

5.2. NORMA DE EMISIÓN PARA TERMOELÉCTRICAS

El 18 de enero de 2011 se publicó el Decreto N° 13 NORMA DE EMISIÓN PARA

TERMOELÉCTRICAS, que entró en vigencia el 23 de junio de 2011.

La norma contempla límites máximos de emisión de Material Particulado (MP),

Oxidos de Azufre, Oxidos de Nitrógeno y Metales Pesados.

Para la fijación de estos límites se consideró, entre otras fuentes, valores de

referencia internacionales y valores presupuestados en proyectos nacionales en

ejecución (Bocamina 2).

VALORES DE REFERENCIA (mg/m3)

Estados Unión Japón Banco Bocamina

EMISIÓN

Unidos Europea Mundial 2

(1988) (2010)

MP 20 30 50 50 50

SO2 192 200 327 2000 275

NOX 139 200 411 750 780

Es preciso señalar que las emisiones máximas en Chile se estiman en los

siguientes valores:

VALORES MAXIMOS EN CHILE (mg/m3)

EMISIÓN

Carbón Petróleo Gas Natural

MP 600 160 0

SO2 3260 2370 s/d

NOX 1200 3170 43

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 42

LÍMITES DE EMISIONES SEGÚN

NORMA DE EMISIÓN PARA TERMOELÉCTRICAS

Decreto Nº 13 del 18 de enero de 2011

Las fuentes emisoras existentes deberán cumplir con los valores límites de emisión de la

Tabla 1 para MP en un plazo de 2,5 años desde la fecha de publicación (23.06.11). El

plazo de cumplimiento de los demás parámetros de las Tablas 1 y 3 será de 4 años en

zonas declaradas latentes o saturadas y de 5 años en el resto de las zonas.

Por su parte las fuentes emisoras nuevas deberán cumplir con los valores límites de

emisión de las Tablas 2 y 3, desde la entrada en vigencia de este decreto.

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 43

5.3. AVANCES EN EL CONTROL DE EMISIONES

EMISIÓN MECANISMOS DE CONTROL

CO, Hn Cm Ajuste de las condiciones de la combustión

Filtros de Manga

MATERIAL

PARTICULADO

Precipitadores electrostáticos

Seca (DFGD):

Mezcla de carbón y

ÓXIDOS DE Procesos de caliza en lecho

AZUFRE Desulfurización DESOX fluidizado

SOX (FGD) Absorbedor Seco con

caliza o cal

Húmeda (WFGD):

Lavador de gases con

mezcla de agua y caliza

Reducción a Baja

Temperatura:

Lecho Fluidizado (850-

ÓXIDOS DE Procesos de 870 °C)

NITRÓGENO Desnitrificación Reducción a Alta

NOX DENOX Temperatura:

Reducción Catalítica

Selectiva (SCR)

Quemadores de bajo

NOX

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 44

CONTROL DE MATERIAL PARTICULADO

FILTROS DE MANGAS

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 45

PRECIPITADORES ELECTROSTÁTICOS

Los precipitadores electrostáticos (PES) capturan las partículas sólidas en un flujo

de gas por medio de la electricidad. El PES carga de electricidad a las partículas

atrayéndolas a placas metálicas con cargas opuestas ubicadas en el precipitador.

Las partículas se retiran de las placas mediante "golpes secos" y se recolectan en

una tolva ubicada en la parte inferior de la unidad.

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 46

PROCESOS DE DESULFURIZACIÓN (DESOX)

SO2 + CaCO3 (caliza) CaSO3(s) + CO2(g)

SO2 + Ca(OH)2 (cal) CaSO3(s) + H2O(l)

CaSO3(s) + H2O(l) + ½O2(g) CaSO4(s) (yeso) +

H2O

COMBUSTIÓN DE CARBÓN EN LECHO FLUDIZADO CON CALIZA

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 47

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 48

DESULFURIZADOR DE GASES DE ESCAPE TIPO SECO

(DRY FGD)

Para calderas de hasta 900

MW

Eficiencia : Hasta 97%.

Reactivo: Caliza (CaCO3)

Combustibles: Carbones

hasta 1% de Azufre

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 49

DESULFURIZADOR DE GASES DE ESCAPE TIPO HÚMEDO

(WET FGD)

Para calderas de hasta1300

MW

Eficiencia : Hasta 99%.

Reactivos: Caliza (CaCO3) o

Cal (Ca(OH)2)

Combustibles: Hasta 4% de

Azufre

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 50

REDUCCIÓN CATALÍTICA SELECTIVA DE NOX

(SCR)

NOX + AMONÍACO + OXIGENO NITRÓGENO + AGUA

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 51

QUEMADORES DE BAJO NOX

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 52

6. CENTRAL TÉRMICA MERI PORI

UBICACIÓN : Pori, Finlandia

TIPO DE PLANTA : De vapor con extracciones y sistemas de

control de emisiones (DESOX, DENOX,

precipitador electrostático) y quemador de

bajo NOx

POTENCIA : 560 MW

COMBUSTIBLE : Carbón Pulverizado.

PCI= 6000- 7600 Kcal/kg

RENDIMIENTO PLANTA : 43%

PRODUCCIÓN DE VAPOR : 1584 Ton/h

PRESIÓN DEL VAPOR : 240 bar

T° VAPOR SOBRECALENTADO : 540 °C

T° VAPOR RECALENTADO : 560 °C

T° CONDENSADOR : 18 °C

COSTO KWH : 1,7 (US c$/kwh) estimado

(considera precio carbón 50 US$/ton)

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 53

FINLANDIA

MERI PORI

500 MW

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 54

7. PLANTAS DE COGENERACIÓN

La cogeneración es la producción conjunta de Potencia Eléctrica o Mecánica (W) y

Potencia Térmica o Calor (Q).

POTENCIA

ELÉCTRICA (W)

ENERGÍA CENTRAL

PRIMARIA TÉRMICA

PLANTA DE VAPOR

CALOR (Q)

TURBINA A GAS

PLANTA DIESEL

El Calor Q se obtiene de la Central en forma de vapor o gases a alta temperatura.

SISTEMAS DE COGENERACIÓN

A. CICLOS SUPERIORES

ENERGIA PLANTA VAPOR PROCESO CALOR

PRIMARIA TÉRMICA O GASES TÉRMICO RESIDUAL

W Q

B. CICLOS INFERIORES

ENERGIA PROCESO CALOR PLANTA CALOR

PRIMARIA TÉRMICO RESIDUAL TÉRMICA RESIDUAL

Q W

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 55

8. PLANTA DE COGENERACIÓN DE ENERGÍA VERDE

UBICACIÓN : Laja, Chile

TIPO DE PLANTA : Cogeneración de electricidad y vapor

para proceso (secado de madera)

POTENCIA : 9 MW (máxima)

VAPOR A PROCESO : 13,5 ton/h (máxima)

COMBUSTIBLE : Desechos de madera (cortezas)

PCI= 2000 Kcal/kg

PRODUCCIÓN DE VAPOR : 42 Ton/h

PRESIÓN DEL VAPOR : 44 bar

T° VAPOR SOBRECALENTADO : 450 °C

T° CONDENSADOR : 37 °C

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 56

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 57

GENERADOR DE VAPOR DE ENERGIA VERDE

TIPO : CALDERA ACUOTUBULAR DE DOS DOMOS

PRODUCCIÓN NOMINAL DE VAPOR : 42.000 kg/h

PRODUCCIÓN MÁXIMA DE VAPOR : 47.000 kg/h

PRESIÓN MÁXIMA DE TRABAJO : 44 bar

TEMPERATURA DEL VAPOR : 450 °C

TEMPERATURA AGUA ALIMENTACIÓN: 110 °C

COMBUSTIBLE PRINCIPAL : Cortezas

PCI COMBUSTIBLE : 1976 kcal/kg

TIRAJE : Balanceado

CIRCULACIÓN DEL AGUA : Natural

SUPERFICIE DE CALEFACCIÓN : 1136 m2

ALTURA : 21 m

RENDIMIENTO TÉRMICO : 82 %

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 58

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 59

TURBINA DE VAPOR DE ENERGIA VERDE

CENTRALES DE ENERGÍA. Hernando Cornejo Félix 60

También podría gustarte

- Centrales de Vapor 2012Documento61 páginasCentrales de Vapor 2012RamonParraAún no hay calificaciones

- 02 Ciclo de Carnot y Ciclo RankineDocumento21 páginas02 Ciclo de Carnot y Ciclo RankineRichard CubillaAún no hay calificaciones

- Ejemplo Termo III - 2Documento27 páginasEjemplo Termo III - 2Angelo Baca AriasAún no hay calificaciones

- Ciclos de vapor y central térmica BocaminaDocumento61 páginasCiclos de vapor y central térmica BocaminaYon Flores AvendañoAún no hay calificaciones

- Maquina FrigorificaDocumento13 páginasMaquina FrigorificaMarcos Figueredo100% (1)

- Capítulo 12 Ciclos de VaporDocumento77 páginasCapítulo 12 Ciclos de VaporYordanVoy CAún no hay calificaciones

- Ciclo de POTENCIA DE VAPORDocumento2 páginasCiclo de POTENCIA DE VAPORSantiago CuevaAún no hay calificaciones

- IT. Temas 9Documento8 páginasIT. Temas 9alu0101586137Aún no hay calificaciones

- Ciclos de Potencia de Vapor (Ejercicios)Documento68 páginasCiclos de Potencia de Vapor (Ejercicios)RUBIO100% (2)

- Teoría CALDERASDocumento65 páginasTeoría CALDERASJoseph ChamiAún no hay calificaciones

- CICLOS de POTENCIA-CLASE-Carnot y Rankine-EjerciciosDocumento24 páginasCICLOS de POTENCIA-CLASE-Carnot y Rankine-Ejerciciosafrunp5186100% (1)

- Turbinas A Vapor - Ciclo RankineDocumento33 páginasTurbinas A Vapor - Ciclo RankineJose L. GarciaAún no hay calificaciones

- Planta TérmicaDocumento14 páginasPlanta TérmicaJorgeAún no hay calificaciones

- Laboratorio CALDERADocumento9 páginasLaboratorio CALDERAFredy DLCAún no hay calificaciones

- 3.1 Diseno de Calderas Industriales Indice IDocumento149 páginas3.1 Diseno de Calderas Industriales Indice IClaudio Gerardo CerveraAún no hay calificaciones

- Ciclos Con VAPOR CFB PDFDocumento78 páginasCiclos Con VAPOR CFB PDFJorge Luis HCAún no hay calificaciones

- T 05 OcwDocumento72 páginasT 05 OcwRosario QFAún no hay calificaciones

- Guias de Plantas TermicasDocumento56 páginasGuias de Plantas TermicasJHON FRANCISCO CERON GARZÓNAún no hay calificaciones

- Caldera Circulación NaturalDocumento12 páginasCaldera Circulación NaturalDavid Martínez CidAún no hay calificaciones

- UNI-FIM Lab MecánicaDocumento16 páginasUNI-FIM Lab Mecánicabrian ramos huallpaAún no hay calificaciones

- Cap 3 Compresion de Vapor PDFDocumento7 páginasCap 3 Compresion de Vapor PDFLim PaucarhuancaAún no hay calificaciones

- Compresion de Vapor PDFDocumento8 páginasCompresion de Vapor PDFNilton Huanca MayhuireAún no hay calificaciones

- Mecánica de Fluidos Aplicada A La COMBUSTIÓNDocumento127 páginasMecánica de Fluidos Aplicada A La COMBUSTIÓNCecilia PerezAún no hay calificaciones

- Tema 2Documento27 páginasTema 2sorayazeyyafAún no hay calificaciones

- Planta Térmica PDFDocumento21 páginasPlanta Térmica PDFJulio Cesar Juica CcapaAún no hay calificaciones

- Planta TermicaDocumento21 páginasPlanta TermicaAnthony HuhoAún no hay calificaciones

- Unidad-4 (Subunidades 4.3-4.4) - Ciclo de Carnot en MT y RefrigeracionDocumento46 páginasUnidad-4 (Subunidades 4.3-4.4) - Ciclo de Carnot en MT y RefrigeracionMiguel S. RodriguezAún no hay calificaciones

- PDF Calderas Ejercicio PDFDocumento183 páginasPDF Calderas Ejercicio PDFViCtOr G.Aún no hay calificaciones

- Trabajo de Investigacion Final - David Velásquez - 20171033400Documento38 páginasTrabajo de Investigacion Final - David Velásquez - 20171033400Jose Carlo MedinaAún no hay calificaciones

- BERNUY Sesion 17 - 20Documento29 páginasBERNUY Sesion 17 - 20Jhonatan Bernuy ArteagaAún no hay calificaciones

- TURBINASAVAPORDocumento42 páginasTURBINASAVAPORJosue Cruz SullcaAún no hay calificaciones

- Destilación HempellDocumento14 páginasDestilación HempellBill Vasquez Laura100% (1)

- TermodinamicaDocumento20 páginasTermodinamicamagdalena martinez sandoval100% (1)

- Informe Planta de VaporDocumento24 páginasInforme Planta de VaporJAIME PAUL ARIAS BASANTESAún no hay calificaciones

- Informe Labo.n 3 de Refri UltimoDocumento21 páginasInforme Labo.n 3 de Refri Ultimojuana canahuire huaracha100% (1)

- Tema 6 Ciclo Refrigeracion2021-22Documento16 páginasTema 6 Ciclo Refrigeracion2021-22Eugenio BerebereAún no hay calificaciones

- Calderas Ejercicios PDFDocumento183 páginasCalderas Ejercicios PDForlando quilicheAún no hay calificaciones

- 2023 Rankine y Centrales TérmicasDocumento22 páginas2023 Rankine y Centrales TérmicasBruno VillagraAún no hay calificaciones

- Ciclo de Rankine Sobrecalentado y RecalentadoDocumento48 páginasCiclo de Rankine Sobrecalentado y RecalentadoGerson RamírezAún no hay calificaciones

- Destilación atmosférica del crudoDocumento7 páginasDestilación atmosférica del crudoB.s. KaterinneAún no hay calificaciones

- Refineria El MilagroDocumento14 páginasRefineria El MilagroMiguel AngelAún no hay calificaciones

- Rectificación a reflujo total (38/40Documento18 páginasRectificación a reflujo total (38/40Robert Nezih Cruz MejíaAún no hay calificaciones

- TTC5 Ciclos de RefrigeraciënDocumento16 páginasTTC5 Ciclos de RefrigeraciënAndreaAún no hay calificaciones

- Informe Final de MantenimientoDocumento53 páginasInforme Final de MantenimientoÁlvarez AzzumyAún no hay calificaciones

- Preinforme de CalderasDocumento8 páginasPreinforme de CalderasMichelle Betancur GutierrezAún no hay calificaciones

- Ciclo de CarnotDocumento4 páginasCiclo de CarnotJuan Ariel Haquim QuevedoAún no hay calificaciones

- Calderos Laboratorio OperacionesDocumento31 páginasCalderos Laboratorio OperacionesJoelAún no hay calificaciones

- Ciclos de VaporDocumento30 páginasCiclos de VaporPhillips Ürlich Luis FelipeAún no hay calificaciones

- El Ciclo Rankine MejoradoDocumento4 páginasEl Ciclo Rankine MejoradoChuch1sAún no hay calificaciones

- Termodinamica 10Documento20 páginasTermodinamica 10Fernando ContrerasAún no hay calificaciones

- Informe de ElectroquimicaDocumento20 páginasInforme de ElectroquimicaNelson DiazAún no hay calificaciones

- Ciclo de Carnot InversoDocumento6 páginasCiclo de Carnot InversoLucero Marin0% (1)

- Proyecto RefrigeracionDocumento56 páginasProyecto RefrigeracionIsmaelAún no hay calificaciones

- Intercambiador de Calor 2da UnidadDocumento27 páginasIntercambiador de Calor 2da UnidadMiller Ccanccapa MacedoAún no hay calificaciones

- Práctica n3 - Lavado Palacios PDFDocumento9 páginasPráctica n3 - Lavado Palacios PDFGomer Lavado PalaciosAún no hay calificaciones

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaDe EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaAún no hay calificaciones

- Modelado fenomenológico del proceso de combustión por difusión diéselDe EverandModelado fenomenológico del proceso de combustión por difusión diéselAún no hay calificaciones

- Manual técnico de refrigerantesDe EverandManual técnico de refrigerantesCalificación: 4 de 5 estrellas4/5 (4)

- Centrales TermoeléctricasDocumento16 páginasCentrales TermoeléctricasLeonardo Jesús Garay GarayAún no hay calificaciones

- 7 CPertDocumento19 páginas7 CPertLeonardo Jesús Garay GarayAún no hay calificaciones

- 1 PresentaCursoDocumento14 páginas1 PresentaCursoLeonardo Jesús Garay GarayAún no hay calificaciones

- 2 IntroDocumento42 páginas2 IntroLeonardo Jesús Garay GarayAún no hay calificaciones

- 3 InstitAmbDocumento19 páginas3 InstitAmbLeonardo Jesús Garay GarayAún no hay calificaciones

- Silo - Tips - Fluidos y Equipos de Gasificacion CriogenicosDocumento18 páginasSilo - Tips - Fluidos y Equipos de Gasificacion CriogenicosDanilo Buitrago MartínezAún no hay calificaciones

- Escuela Politécnica Nacional ofrece Maestría en Materiales con 2656 horas de formaciónDocumento1 páginaEscuela Politécnica Nacional ofrece Maestría en Materiales con 2656 horas de formaciónJonathan ProcelAún no hay calificaciones

- Ejercicios Capítulo 9Documento12 páginasEjercicios Capítulo 9JessicaAún no hay calificaciones

- Hoja de PresentacionDocumento4 páginasHoja de PresentacionLuis Daniel Giron MorenoAún no hay calificaciones

- Manejo de Efluentes DomesticosDocumento18 páginasManejo de Efluentes DomesticosAbraham BejarAún no hay calificaciones

- Mat 9u4 PDFDocumento46 páginasMat 9u4 PDFFranco IrigoyenAún no hay calificaciones

- Prueba de Diagnostico Tecnologia 8 BasicoDocumento4 páginasPrueba de Diagnostico Tecnologia 8 BasicoCaroline Renee Rojas MirandaAún no hay calificaciones

- Contrato Servicio de Mantencion CBRE 20191212 141009Documento19 páginasContrato Servicio de Mantencion CBRE 20191212 141009Magdiel AlexandroAún no hay calificaciones

- 0451982PDF01 Vol10Documento549 páginas0451982PDF01 Vol10SantiagoAún no hay calificaciones

- Proyecciones Municipales 1995 2005 CENSO 1993Documento153 páginasProyecciones Municipales 1995 2005 CENSO 1993Nicholas SandersAún no hay calificaciones

- Guía 1 - Reflexión Individual de La Práctica DocenteDocumento4 páginasGuía 1 - Reflexión Individual de La Práctica DocenteJuan DiegoAún no hay calificaciones

- 1 Presentación Agendamiento ProveedoresDocumento66 páginas1 Presentación Agendamiento ProveedoresEris MendezAún no hay calificaciones

- Guía Práctica #04 AVANZADODocumento5 páginasGuía Práctica #04 AVANZADOLady Diana ChapoñanAún no hay calificaciones

- P-Pro 26 Proc. Hincado de PostesDocumento17 páginasP-Pro 26 Proc. Hincado de Postesgvalencias6Aún no hay calificaciones

- Trabajo de InvestigacionDocumento9 páginasTrabajo de InvestigacionJeanpiere Alexis Quiliche PesantesAún no hay calificaciones

- DIAGNOSTICO DE ComunicacionDocumento4 páginasDIAGNOSTICO DE ComunicacionMayreth IzquierdoAún no hay calificaciones

- Principios del Derecho MercantilDocumento4 páginasPrincipios del Derecho MercantilBrayan Malave GuillenAún no hay calificaciones

- Actividad de Aprendizaje 1 Instalacion y Configuracion Del Servidor Web ApacheDocumento7 páginasActividad de Aprendizaje 1 Instalacion y Configuracion Del Servidor Web Apachegabriel martin100% (1)

- ADMINISTRACIÓNDocumento8 páginasADMINISTRACIÓNEli AleAún no hay calificaciones

- Informe de Coctel de OcaDocumento16 páginasInforme de Coctel de OcaYoelito CfAún no hay calificaciones

- Tesis Sobre GrassDocumento69 páginasTesis Sobre GrassAJGH5050Aún no hay calificaciones

- Cuadro Comparativo EMPRESASDocumento2 páginasCuadro Comparativo EMPRESASMaison AmadorAún no hay calificaciones

- CV Roman Pairumani AjacopaDocumento16 páginasCV Roman Pairumani AjacopadeivyAún no hay calificaciones

- CIUDAD COMO AULA - HUTCHON, McLUHANDocumento22 páginasCIUDAD COMO AULA - HUTCHON, McLUHANMICHAEL LEONARDO AGUAS MURILLOAún no hay calificaciones

- Etapas para Elaborar Un PresupuestoDocumento4 páginasEtapas para Elaborar Un PresupuestoJose JimenezAún no hay calificaciones

- Carburantes (1 2)Documento19 páginasCarburantes (1 2)Anai Daniela Gutierrez RiveraAún no hay calificaciones

- SecuenciaciónDocumento2 páginasSecuenciaciónleerparasaber100% (1)

- Proceso de Producción de CervezaDocumento19 páginasProceso de Producción de Cervezamarco santanaAún no hay calificaciones

- Tutorial Alta Lead The WayDocumento52 páginasTutorial Alta Lead The WayMónica Benito LeónAún no hay calificaciones

- Hoja de Vida Formato UnicoDocumento7 páginasHoja de Vida Formato UnicoLa papelería com PopayanAún no hay calificaciones