Documentos de Académico

Documentos de Profesional

Documentos de Cultura

C-CS-50-005 Fabricacion e Instalacion HDPE v1

Cargado por

Jorge Johnny Chipana MachacaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

C-CS-50-005 Fabricacion e Instalacion HDPE v1

Cargado por

Jorge Johnny Chipana MachacaCopyright:

Formatos disponibles

Sociedad Minera Cerro Verde S.A.A.

Primary Sulfide Project

Project No. PSP108

Field Fabrication and Installation

of HDPE Piping

Fabricación en Campo e

Instalación de Tuberías de HDPE

Construction Specification

No. C-CS-50-005

Rev. 1

25 July 2005

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 1 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

This document has been revised as indicated below. Changes after revision 0 are identified by vertical bars at the

right side of the page, with additions being underlined. Please replace all pages of this specification and destroy

the superceded copies. English is the prevailing language of this document.

Rev Originator Rev Revision Description

No. (name/initials) Date

C Yiu-Tak Tse 14Mar05 Issued for Approval

0 Yiu-Tak Tse 11Apr05 Issued for Construction

1 Yiu-Tak Tse 25Jul05 Re-Issued for Construction – Issued for Translation

New Issue ; Entire Specification Re-issued

APPROVALS ORIGINAL SIGNED BY

FLUOR DATE CLIENT DATE

Project Manager:

Engineering Manager: Brad Matthews 25Jul05

Area Project Engineer: Manuel Echevarria 25Jul05

Lead Discipline Engineer: Bill Li 25Jul05

Process Approval:

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 2 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

Table of Contents

1. GENERAL .....................................................................................................................................................4

1.1 Summary .......................................................................................................................................................4

1.2 References ....................................................................................................................................................4

1.3 Terminology ...................................................................................................................................................5

1.4 Quality Assurance .........................................................................................................................................6

1.5 Site Conditions ..............................................................................................................................................7

2. MATERIALS RECEIVING, INSPECTION, AND STORAGE........................................................................7

2.1 Materials Receiving and Inspection...............................................................................................................7

2.2 Pre- Installation Storage & Exposure to Weather .........................................................................................8

3. FUSION BONDING QUALIFICATION REQUIREMENTS ...........................................................................9

3.1 General ..........................................................................................................................................................9

3.2 Bonding Procedure Specification (BPS) Requirements ..............................................................................10

3.3 Bonding Procedure Qualification Record (BPQR) Requirements...............................................................10

4. EXECUTION OF FIELD FUSION BONDING AND INSTALLATION.........................................................11

4.1 Pipe and Fitting Field Fabrication................................................................................................................11

4.2 Field Testing, NDE, and Inspection.............................................................................................................12

4.3 Bonding Repair............................................................................................................................................12

4.4 Field Installation...........................................................................................................................................12

5. INSPECTION, NDE AND TESTING REQUIREMENTS FOR HDPE FUSION JOINTS.............................13

5.1 General Inspection Requirements...............................................................................................................13

5.2 NDE General Requirements........................................................................................................................14

5.3 Visual Examination ......................................................................................................................................14

5.4 Ultrasonic Examination................................................................................................................................14

5.5 Mechanical Testing Requirements ..............................................................................................................14

5.6 Hydrostatic Leak Testing .............................................................................................................................14

6. SAFETY REQUIREMENTS ........................................................................................................................15

6.1 General Safety Program..............................................................................................................................15

6.2 Reporting Accidents ....................................................................................................................................15

7. ATTACHMENTS .........................................................................................................................................15

1. GENERALIDADES .....................................................................................................................................18

2. RECEPCIÓN, INSPECCIÓN Y ALMACENAJE DE MATERIALES ..........................................................21

2.1 Recepción e Inspección de Materiales .......................................................................................................21

2.2 Almacenaje durante la preinstalación y exposición al clima. ......................................................................22

3. Requisitos de Calidad PARA EL PegaDO por fusión ............................................................................23

3.1 Generalidades .............................................................................................................................................23

3.2 Especificación de Procedimiento de Fusión por Pegado (BPS). ................................................................24

3.3 Requisitos del Registro de la Evaluación del Procedimiento de Pegado por Fusión (BPQR). ..................25

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 3 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

4. EJECUCIÓN EN CAMPO DEL PEGADO POR FUSIÓN E INSTALACIÓN ............................................26

4.1 Fabricación de Tuberías y Acoples en Campo. .........................................................................................26

4.2 Evaluación de campo, NDE, e Inspección. .................................................................................................27

4.3 Reparación del Pegado por Fusión.............................................................................................................27

4.4 Instalación en campo...................................................................................................................................27

5. Inspección, NDE y requisitos de prueba para las juntas por fusión de HDPE ...................................28

5.1 Requisitos generales de Inspección............................................................................................................28

5.2 Requisitos Generales NDE. ........................................................................................................................28

5.3 Examen visual. ............................................................................................................................................29

5.4 Prueba Ultrasónica. .....................................................................................................................................29

5.5 Requisitos para los ensayos mecánicos. ....................................................................................................29

5.6 Ensayo hidrostático de fugas. .....................................................................................................................29

6. REQUISITOS DE SEGURIDAD..................................................................................................................30

6.1 Programa General de Seguridad. ...............................................................................................................30

6.2 Reporte de Accidentes. ...............................................................................................................................30

6.3 ANEXOS......................................................................................................................................................30

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 4 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

1. GENERAL

1.1 Summary

A. Scope of Specification

This specification stipulates the criteria for fusion bonding, inspection, examination, qualification,

testing, and installation of High Density Polyethylene (HDPE) in pressure applications. Pipe and

fittings bonded per this specification shall satisfy the requirements for ASME B31.3 for pressure

piping applications.

1. Any deviation from this specification requires written authorization from the Buyer.

2. This specification is applicable to both shop and field fabrications.

3. The fusion procedures and recommendations are based on best industry practice and past

project experience. Manufacturer recommendations shall also be incorporated into fusion

procedures. The Buyer shall resolve any conflicts between this specification and

Manufacturer recommendations.

B. Related Specifications

The following specifications describe items of related work:

1. C-DC-10-002 Site Conditions

2. C-CS-10-004 Sanitary Sewer

3. C-CS-10-005 Storm Sewer and Culvert

4. C-CS-10-007 Watermains

5. C-CS-50-013 Ultrasonic-TOFD Inspection for HDPE Pipe

6. C-SP-50-001 Piping Line Class

C. Work Not Included

1. Unloading of material at the jobsite or the Contractor’s shop

2. Buyer supplied materials and services

1.2 References

All fusion bonding, examination, and testing shall conform to the applicable requirements of the latest

editions and revisions of standards and codes issued by the following authorities as of

November 1, 2004:

A. ASME (American Society of Mechanical Engineers)

B31.3 Process Piping

B. ASNT (American Society of Nondestructive Testing)

SNT-TC-1A Recommended Practice for Qualification of Nondestructive

Examination (NDE) Personnel

C. ASTM (American Society for Testing and Materials)

1. D1599 Standard Test Method for Resistance to Short-Time Hydraulic Failure

Pressure of Plastic Pipe, Tubing, and Fittings

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 5 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

2. D2122 Standard Test Method for Determining Dimensions of Thermoplastic

Pipe and Fittings

3. D2657 Standard Practice for Heat Fusion Joining of Polyolefin Pipe and Fittings

4. D2683 Standard Specification for Socket-Type Polyethylene Fittings for Outside

Diameter-Controlled Polyethylene Pipe and Tubing

5. D2774 Standard Practice for Underground Installation of Thermoplastic

Pressure Piping

6. D3261 Standard Specification for Butt Heat Fusion Polyethylene (PE) Plastic

Fittings for Polyethylene (PE) Plastic Pipe and Tubing

7. F412 Standard Terminology Relating to Plastic Piping Systems

8. F714 Polyethylene (PE) Plastic Pipe (SDR-PR) based on Outside Diameter

9. F905 Practice for Qualification of Polyethylene Saddle Fusion Joints

10. F1056 Standard Specification for Socket Fusion Tools for Use in Socket Fusion

Joining Polyethylene Pipe or Tubing and Fittings

11. F1668 Standard Guide for Construction Procedures for Buried Plastic Pipe

12. F1804 Standard Practice for Determining Allowable Tensile Load for

Polyethylene (PE) Gas Pipe During Pull-In Installation

13. F2164 Field Leak Testing of Polyethylene (PE) Pressure Piping Systems Using

Hydrostatic Pressure

D. AWS (American Welding Society)

G1.10M Guide for the Evaluation of Hot Gas, Hot Gas Extrusion, and Heated

Tool Butt Thermoplastic Welds

E. NFPA (National Fire Protection Agency)

NFPA 24 Standard for the Installation of Private Fire Service Mains and Their

Appurtenances

F. PPI (Plastics Pipe Institute)

1. TN-13 General guidelines for Butt, Saddle, and Socket Fusion of unlike

Polyethylene Pipes and Fittings

2. TR-33 Generic Butt Fusion Joining Procedure for Polyethylene Gas Pipe

3. TR-41 Generic Saddle Fusion Joining Procedure for Polyethylene Gas Piping

1.3 Terminology

All terminology shall be in accordance with ASTM F412. Those terms commonly used in this

specification are listed below.

A. Bonder – Person performing and responsible for the fusion bonding process.

B. Bonding Operator – See Bonder

C. BPS - Bonding Procedure Specification

D. BPQR – Bonding Procedure Qualification Record

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 6 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

E. Butt-weld Fusion Bonding – A joint in which the prepared ends of the HDPE pipe are heated

against a hot plate to the desired temperature, which allows for the ends to be fused together via

application of external pressure

F. Buyer – Refers to the Owner of the project or Owner’s representative

G. Contractor – Refers to any company or persons performing fusion welds or pipe installation,

including sub-contractors

H. Field Fabricate – Piping fabrication completed at the jobsite, including either a field shop or at

the installation location

I. HDPE – High Density Polyethylene

J. Insert Fusion Bonding – See Socket Fusion Bonding

K. Inspection Contractor – Any company or persons performing Ultrasonic- Time of Flight

Diffraction (UT-TOFD) inspection of fusion welds, including sub-contractors

L. Manufacturer – Unless otherwise noted, the company or organization that produces HDPE pipe

that has been approved for use for this project

M. Saddle Fusion Bonding – A joint in which a contoured heating plate is used to simultaneously

heat the curve base of the saddle fitting and a corresponding area of the pipe surface to the

required temperature to allow for complete fusion upon the application of external pressure

N. Shall - In this document the word “shall” is used to indicate requirements that are mandatory

O. Shop Fabricate – Piping fabrication completed at the Contractor’s shop, normally remote to the

jobsite

P. Sidewall Fusion Bonding – See Saddle Fusion Bonding

Q. Socket Fusion Bonding – A joint in which the joining surfaces of the components are heated, and

the joint is made by inserting one component into the other

R. Standard Dimension Ratio (SDR) – A specific ratio of the average specified outside diameter to

the minimum specified wall thickness (Do / t) for outside diameter-controlled plastic pipe

S. Technician - The technician is a person hired by the Inspection Contractor and is responsible for

the UT-TOFD inspection and the interpretation of the results

1.4 Quality Assurance

A. Approved fabrication and bonding methods shall be used in compliance with project

requirements. Contractor’s Inspector shall monitor and review the activities of the

fabrication/installation crew to ensure that applicable codes, standards, and procedures are

being followed to meet project quality goals.

B. The Contractor shall examine and inspect piping components for damage and improper

manufacturing prior to beginning fabrication, in accordance with ASME B31.3, Paragraph 341.

After fabrication has been completed, components shall be re-examined and re-inspected for

possible damage. Repairs shall be made before installation.

C. Contractor’s inspectors shall examine and inspect the final product to ensure that Buyer’s quality

criteria had been met.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 7 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

D. The Contractor shall be responsible for fabrication accuracy. Each piece shall be subject to

check by the Buyer.

E. Inspectors representing the Buyer shall have access at all reasonable times to all areas

concerned with the fabrication, installation and testing of piping. Inspectors may reject materials,

methods, procedures or work which fails to meet the requirements of applicable codes,

specifications, procedures, drawings, purchase orders or manufacturer's installation instructions.

F. Inspection Contractor representing the Buyer will perform UT-TOFD on HDPE butt fusion joints

in accordance with Specification C-CS-50-013. Inspection Contractor will be brought to site to

perform UT-TOFD at least twice: once at the beginning of the project, and once when the

installation is completed; plus any other time in between at the Buyer’s discretion.

1.5 Site Conditions

Refer to Section 1.1 - Related Specifications

2. MATERIALS RECEIVING, INSPECTION, AND STORAGE

2.1 Materials Receiving and Inspection

A. Within the storage area, pipe and fittings shall be segregated by material grade/manufacturer,

size, and SDR rating.

B. Upon receipt of materials, the Contractor shall visually inspect all pipe and fittings. Pipe and

fitting dimensions shall be determined in accordance with the methods described in ASTM

D2122. Workmanship and dimensions shall be within the tolerances stipulated in ASTM F714,

D2683, D3261 and all other appropriate specifications.

C. Items that contain defects shall be rejected or repaired; such injurious defects include:

1. Defects that reduce the mechanical properties, such as internal or external surface

gouges, scars, scratches, blisters, or discontinuities that produce a notch effect or reduce

the specified wall thickness by 5% or more.

2. Any kinking of the pipe during transport may be indicated by excessive plastic deformation

and/or wrinkle patterns on the pipe surface, and must be repaired. Any pipe misalignment

greater than 10% along the length of the pipe shall be repaired.

3. Pipe ovality, as defined below, shall not exceed the limits listed:

D AVE − DMIN

% Ovality = * 100%

D AVG

Where: DMIN = minimum diameter at point of deflection

DAVG = average of maximum and minimum diameters at point of deflection

OVALITY LIMIT

DR

(%)

> 21 5.0

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 8 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

17 4.0

15.5 3.5

13.5 2.5

11 2

<9 1.5

4. Absorption of deleterious substances; avoid absorption of liquid hydrocarbons as it could

solvate polyethylene material and leach out during fusion and contaminate the weld.

2.2 Pre- Installation Storage & Exposure to Weather

A. The site and its layout shall provide protection against physical damage to the components.

General requirements include sufficient area to accommodate piping components; room for

handling and maneuvering around the equipment, and a relatively smooth, level surface free of

stones, debris, or other material that could damage pipe or components, or interfere with

handling

B. To prevent injury and damage to pipes, dropping and/or rolling of pipes during uploading or

handling shall be avoided. Avoid dragging pipe over gravel or rock

C. Individual pipes shall be laid straight, not crossing over or entangled with each other.

D. Pipe may be placed on 100mm (4-inch) wide wooden dunnage, evenly spaced at 1.2m (4ft)

intervals along the entire pipe length. Dunnage shall not be inserted between the layers of pipe

at the storage site.

E. Loose storage stacking height shall be in accordance with manufacturer requirements to

minimize pipe ovalization, but shall not exceed the following stacking height recommendations:

Suggested Suggested

NPS Stacking Height NPS Stacking Height

(Rows) (Rows)

8 6 22 2

10 5 24 2

12 4 26 2

14 4 28 2

16 3 30 2

18 3 32 2

20 3 >36 1

F. The base row must be blocked to prevent sideways movement or shifting. The removal of any

one pipe should not cause shifting or rolling of the remaining pipes

G. When several different wall thicknesses of pipe are received, it is recommended that the pipe be

segregated into different groups of similar size and wall thickness (SDR rating). If pipe of

different wall thickness must be stored together, place the thickest wall on the bottom with pipe

of progressively smaller wall thickness stacked on top. Consideration for the fusion joining

sequence shall be taken when stacking dissimilar pipes

H. Pipe received in bulk packs or strip load packs shall be stored in the same package; do not

remove tie-down straps or bands. If the storage site is flat and level, bulk packs or strip load

packs may be stacked evenly upon each other to an overall height of about 1.8m (6ft). For less

flat or less level terrain, limit stacking height to about 1.2m (4ft).

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 9 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

I. Before removing individual pipe lengths from bulk packs or strip load packs, the pack must be

removed from the storage stack, and placed on the ground

J. The interior of stored components shall be kept free of debris and other foreign matter

K. Cold & Hot Weather Handling:

1. Temperatures near or below freezing will reduce HDPE flexibility and increase vulnerability

to impact damage. Extreme caution is required to not drop components and to avoid any

impacts with equipment.

2. Extreme summer heat can affect the ovality and shape of pipe; it is recommended that

products be periodically rotated to eliminate such deflection.

3. FUSION BONDING QUALIFICATION REQUIREMENTS

3.1 General

A. Bonding performed according to this specification shall conform to the ASME B31.3 code

requirements, as applicable. Compliance with this specification and Buyer's approval of the

BPSs and BPQRs shall in no way relieve the Contractor of responsibility for providing joints that

are sound and suited to the services for which they are intended.

B. No production bonding shall be carried out, except by specific agreement between Buyer and

the Contractor, before each BPS and Bonder is qualified according to code requirements.

C. A qualified Bonding Procedure Specification (BPS) in accordance with ASME B31.3 paragraph

A328 shall be supplied for each Manufacturer grade and each fusion joint type:

1. Socket Fusion Joint

2. Butt Fusion Joint

3. Saddle Fusion Joint

4. Longitudinal welds are not within the scope of this specification

D. The Contractor shall provide a BPQR for each BPS, in accordance with B31.3 paragraph A328

and this specification that demonstrates the candidate BPS produces sound fusion joints.

E. The Contractor shall be responsible for the quality of bonding performed by members of their

organization (and all sub-contractors), and shall conduct all required bonding performance

qualifications for each Bonder. Each Bonder shall have an individual BPQR, in accordance with

B31.3 paragraph A328 and this specification, which must be approved by the Buyer prior to

fabrication.

F. Fusion bonding shall not proceed until all BPQR documents are returned to the Contractor with

permission to proceed from the Buyer.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 10 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

G. Bonding shall not be subcontracted to others without the written approval of the Buyer.

H. The BPS and BPQR shall be performed on the same HDPE resin and Manufacturer grade that

will be used for production welds.

3.2 Bonding Procedure Specification (BPS) Requirements

A. General

1. Manufacturer recommended fusion practices, guidelines, and procedures, for their

particular grade, shall be incorporated into each butt, socket, and saddle fusion BPS.

Conflict between the Manufacturer’s recommendation and this specification shall be

resolved by the Buyer.

2. If the manufacturer is listed within PPI TR-33 or TR-41, the generic recommendations for

butt-weld and saddle fusion welds, respectively, shall be used.

3. The BPS shall meet all the requirements and recommendations of ASTM D2657.

B. Scope of the BPS

1. The BPS shall clearly explain a detailed procedure for successfully creating HPDE fusion

bonds, and must identify all pertinent information in the fusion process, including, but not

limited to: heater plate temperature, heat (soak) time, bead melt size, interfacial pressure,

and cooling period for each pipe size and SDR rating.

2. The BPS shall specify, for both bonding operation and BPQR testing requirements, all

required materials, the required tools and equipment, and methods for temperature

measurement. Storage requirements for all materials, tools, and equipment shall be given.

3. The BPS shall identify pre-bonding equipment inspection requirements. Inspection and

data logging requirements shall also be identified.

4. Attachment 1 is an example of an acceptable BPS and the requirements are mandatory.

a. In the case of conflict between these requirements and Manufacturer

recommendations, the Buyer shall resolve the dispute.

b. The gauge pressure requirements for all pipe sizes & SDR ratings, as a function of

machine & piston type, shall be submitted for approval as part of the BPS.

c. The BPS shall include visual inspection guidelines based on Manufacturer

recommendations and all applicable codes and standards.

C. Dissimilar Fusion Welds

If fusion of different HDPE resins or Manufacturer grade (e.g. different cell classification) is

required; a separate BPS must be submitted in accordance with this specification. The

guidelines of PPI TN-13 shall be used.

3.3 Bonding Procedure Qualification Record (BPQR) Requirements

A. General

1. The requirements for bonding procedure qualification are given in B31.3 paragraph A328.

The format for the BPQR is shown in Attachment 2 of this specification.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 11 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

a. The Contractor shall submit a valid BPQR for each proposed BPS.

b. The Contractor shall also submit a valid BPQR for each fusion Bonder.

2. After approval, the Bonder shall be assigned a unique identification symbol. The area

adjacent to each production weld shall be permanently identified with this symbol.

Appropriate records shall also be filed to ensure traceability.

a. Qualification of one BPS does not qualify a Bonder for any other bonding procedure.

b. Re-qualification of Bonders is required if:

(1) Bonder or Bonding Operator has not used the BPS for a period of 6 months or

greater.

(2) There is valid reason to question the individual’s ability to fusion bond per the

BPS.

3. The Contractor shall maintain a listing of all approved Bonders that can be audited by the

Buyer at any time.

B. BPQR Destructive Testing Requirements

1. Qualification fusion weld coupons and assemblies shall be destructively tested in

accordance with the requirements in Attachment 3 of this specification.

2. All qualification tests shall be completed by a third-party laboratory qualified to perform the

required tests, and may be subject to audit by the Buyer.

3. Required Destructive Testing:

a. As stipulated in B31.3 paragraph A328, a hydrostatic Burst Test in accordance with

ASTM D1599 is required for each BPQR.

b. All qualification coupons must satisfy the requirements for Heat Fusion of ASME

B31.3 Table A341.3.2 “Acceptance Criteria for Bonds”.

c. Each BPQR shall have a total of six (6) destructive mechanical tests as per

Attachment 3 of this specification.

4. If there is any ambiguity in the tests completed or the test results, the Buyer reserves the

right to institute further destructive or non-destructive tests, such as impact, torque, tensile

elongation, or ultrasonic examination to verify the quality of the BPS or Bonder.

4. EXECUTION OF FIELD FUSION BONDING AND INSTALLATION

4.1 Pipe and Fitting Field Fabrication

A. Fusion Procedures

1. All fusion joining shall be completed in strict accordance with the BPS for socket, butt, and

saddle fusion techniques approved for the project.

2. Any deviation from the approved BPS requires approval of the Buyer.

B. Pipe Substitutions

The standard dimensional ratio (SDR) shall be specified on all drawings. Substitutions of pipe,

including thicker or thinner wall materials, are not permitted without written authorization from

the Buyer.

C. Bead (Flash) Removal

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 12 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

The bead or flash may interfere with slipping lap joint flanges against the stub end. The

procedures for removal of any weld beads shall be submitted for approval.

D. Pup-Pieces

1. Pup-pieces, installed in-between long pipe lengths, shall be avoided since the difficulties

inherent to such fusions are more likely to result in defective welds.

2. Pup-pieces installed to make up a length shall be a minimum of 2 pipe diameters long or

300 mm (12 inches), unless authorized by the Buyer.

E. Pipe-Fitting Damage

Dragging pipe strings or fittings along the ground at speeds above a walking pace

(approximately 3 to 5 km/hr) can cause impact damage to the pipe, especially in cold weather.

Avoid dragging, dropping, or impacting material during construction. See Section 2 for more

information regarding safe handling, inspection, and storage.

F. Pipe Internal Misalignment

1. Internal misalignment shall be less than 10% of the pipe wall thickness.

2. If the 10% misalignment is exceeded, use one of the following procedures listed in order of

preference:

a. First, rotate the pipe or fittings to reduce misalignment to the acceptable tolerances.

b. Use the internal lineup clamps (e.g. fusion equipment clamping jaws) to correct

moderate out-of-round conditions.

c. With approval of the Buyer, taper the wall of the component internally, if it is found

that the wall thickness is not reduced below the minimum requirements of ASTM

F714.

4.2 Field Testing, NDE, and Inspection

A. Inspection

1. The Contractor’s inspection program shall ensure all fusion bonds are inspected per

project requirements.

2. Pre-bonding and in-situ inspection checklists and weld data logs shall be maintained by

the Contractor for all fusion joints, and shall equal or exceed the requirements indicated in

Attachment 4 and 5. These forms shall be submitted to the Buyer no later than the next

working day.

3. The use of data loggers on all fusion equipment is mandatory, but shall be used to verify

and not replace the requirements of Attachment 4 and 5.

B. Field testing, NDE, and other inspection requirements (including hydrostatic leak testing) are

outlined in Section 5.

4.3 Bonding Repair

Defective materials, joints, and other workmanship that fails to meet the requirements of ASME B31.3,

all referenced specifications, and this project specification shall be completely replaced at the

Contractor’s expense.

4.4 Field Installation

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 13 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

A. There are many factors, such as field environment, pipe size, and thickness that will affect the

installation procedures required. Prior to commencing such work, procedures for the field

installation of HDPE pipe material, above and below ground, shall be submitted for approval.

B. The recommendations of the Manufacturer shall be incorporated when developing a field

installation procedure.

C. Consult ASTM F1804 to determine the allowable tensile load that can be applied to HDPE pipe

material during pull-in installation.

D. Consult ASTM F714 to determine the allowable degree of deflection limits.

E. Buried pipe installation shall be in accordance with Watermains Specification C-CS-10-007,

Sanitary Sewer Specification C-CS-10-004, and Storm Sewer & Culvert Specification

C-CS-10-005, whichever is applicable.

F. The construction procedures & requirements for underground installation of thermoplastic

pressure piping as stipulated by ASTM F1668 and ASTM D2774 shall be met.

G. The following considerations, at-least, must be taken into account when submitting installation

procedures:

1. Manufacturer recommendations for piping installation

2. Equipment rigging

3. Preparation of the surface & pile bed (for above ground piping)

4. Preparation of the trench bottom and procedure for placing the pipe in the trench (for

buried piping)

5. Considerations for permanent bending radius

6. Consideration of pipe lateral movement, longitudinal movement, and deflection

7. Spacing and size of anchors

8. Connections to fittings and structures

9. Precautions for pressure testing

10. Safety Guidelines

5. INSPECTION, NDE AND TESTING REQUIREMENTS FOR HDPE FUSION JOINTS

5.1 General Inspection Requirements

A. Refer to Quality and Certification Requirements form in purchase order documents.

B. Refer to inspection and testing requirements contained in related specifications referenced by

this specification.

C. Inspections shall be performed as specified in Attachment 5 “Piping Inspection and Heat

Treatment Summary” of Piping Line Class Specification C-SP-50-001.

D. Inspection does not relieve the Contractor of the responsibility for:

1. Providing quality and workmanship that meet specification and code requirements

2. Performing examination and testing as required by this specification and applicable code

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 14 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

E. The Buyer shall be allowed free access to the Contractor’s facilities (both shop and field) to

audit, witness, and inspect all practices, methods, tests, and procedures to verify the

Contractor’s QA/QC program.

5.2 NDE General Requirements

A. NDE techniques, records, acceptance criteria, and additional general requirements for fittings

and piping shall be in accordance with the applicable Specifications, Codes and Standards listed

in paragraph 1.1 and 1.2 of this specification.

B. NDE, except visual examination, shall be performed by personnel certified in accordance with

ASNT recommended practice SNT-TC-1A. Other types of certification require written

authorization by the Buyer.

C. NDE procedures shall be submitted to Buyer for acceptance before examination. Other records,

if requested, pertaining to inspection shall be made available to the Buyer.

5.3 Visual Examination

A. Visual examination and evaluation of indications shall be in accordance with AWS G1.10M,

ASME B31.3 paragraph A341, and Manufacturer recommendations.

B. Butt, socket, and saddle joints: the weld zone shall be examined during all stages of fusion,

including heating, joining, and cooling. If any defects are observed, then the weld shall be

replaced.

5.4 Ultrasonic Examination

A. Ultrasonic Time of Flight Diffraction (UT-TOFD) examination and evaluation of indications shall

be performed by Buyer’s Inspection Contractor in accordance with the specific details &

requirements specified in Ultrasonic – TOFD Testing of HDPE Pipe Specification C-CS-50-013.

B. The use of ultrasonic testing in a pulse-echo configuration is not sensitive to lack of fusion

defects and shall not be used unless specifically required per Buyer request.

5.5 Mechanical Testing Requirements

A. Unless otherwise noted in the Code and specifications, destructive mechanical tests shall not be

required for examining production welds; except at the request of the Buyer to verify fusion

and/or NDE quality.

B. As stipulated in paragraph 3.3 and Attachment 3 of this specification, destructive tests shall be

required during qualification testing of the BPS and Bonding Operator.

5.6 Hydrostatic Leak Testing

A. General

1. The intent of hydrostatic leak testing is to reveal gross faults in the piping system, not

confirm long-term performance of the pipeline.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 15 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

2. Prior to initial operation, the piping system shall be hydrostatic leak tested in accordance

with paragraph A345 of ASME B31.3 and ASTM F2164 - Field Leak Testing of

Polyethylene (PE) Pressure Piping Systems Using Hydrostatic Pressure.

3. Pneumatic testing of thermoplastic piping is forbidden.

B. Hydrostatic Leak Testing Procedure Requirements

1. The Contractor shall submit a Hydrostatic Leak Testing Procedure for approval by the

Buyer prior to commencing any tests.

2. The hydrostatic test pressure is a function of the testing fluid temperature, and shall be

calculated in accordance with B31.3 paragraph A345.4.2(b). The test pressure need not

exceed 1.5 times the design pressure.

3. Pressure-tightness shall be determined based on visual inspection of the base material

and fusion joints. Any leaking joints shall be replaced and re-tested.

4. The following Manufacturer recommendations shall be included in the procedure:

a. Pressure testing safety precautions

b. Recommended testing medium

c. Recommended testing temperature and temperature correction factors

d. Test parameters such as:

(1) Test length

(2) Air venting

(3) Allowable pipe expansion

(4) Make-up water allowances

(5) Total allowable test time

NOTE!!! These represent the minimum considerations for developing a hydrostatic testing

procedure; other pertinent information shall also be included.

6. SAFETY REQUIREMENTS

6.1 General Safety Program

A. The Contractor shall provide the Buyer a copy of their internal safety program.

B. The Buyer will provide the Buyer’s safety procedures to the Contractor. The Contractor shall

attend all applicable on-site safety orientations and meetings.

6.2 Reporting Accidents

A. Any type of accident shall be reported to the Buyer immediately.

B. A lost time accident shall be followed by a written report. This report shall describe the accident

and any steps taken to avoid a reoccurrence.

7. ATTACHMENTS

Attachment 1 Bonding Procedure Specification Requirements

Attachment 2 HDPE Bonding Procedure Qualification Record (BPQR)

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 16 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

Attachment 3 Bonding Procedure Qualification Testing Requirements

Attachment 4 Pre-Production Bonding Checklist

Attachment 5 Bonding Checklist and Fusion Datasheet Log

End of Specification

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 17 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

Este documento ha sido revisado como se indica más abajo. Los cambios posteriores a la revisión 0 son

identificados con una barra vertical al lado derecho de la pagina, con los agregados siendo subrayados. Por

favor reemplazar todas las páginas de este documento y destruya las copias que quedan obsoletas. El idioma

inglés predomina en este documento.

Rev. Fuente Fecha Descripción de la Revisión

No. (nombre/iniciales) Rev.

C Yiu-Tak Tse 14Mar05 Emitido para Aprobación

0 Yiu-Tak Tse 11Apr05 Emitido para Construcción

1 Yiu-Tak Tse 25Jul05 Re-Emitido para Construccion – Emitido para Traduccion

Nueva Edición ; Especificación Totalmente Re-

Editada.

APROBACIONES ORIGINAL FIRMADO POR

FLUOR FECHA CLIENTE FECHA

Gerente de Proyecto:

Gerente de Ingeniería: Brad Matthews 25Jul05

Ingeniero de Proyecto del Manuel Echevarria 25Jul05

Area:

Ingeniero Jefe de la Bill Li 25Jul05

Disciplina

Aprobación del Proceso

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 18 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

1. GENERALIDADES

1.1 Resumen

A. Alcance de la especificación

Esta especificación estipula los criterios para el pegado por fusión, la inspección, la examinación,

la calificación, el ensayo e instalación de Polietileno de Alta Densidad (HDPE) en aplicaciones

bajo alta presión. Los tubos y los acoplamientos pegados por fusión para esta especificación

deberán satisfacer los requisitos ASME B31.3 para aplicaciones de tuberías bajo presión.

1. Cualquier desviación de esta especificación requiere autorización escrita del Comprador.

2. Esta especificación es aplicable a las fabricaciones en taller y en campo.

3. Los procedimientos y las recomendaciones de fusión se basan en buenas prácticas de

manufactura y experiencias de proyectos pasados. Las recomendaciones del fabricante

también deberán ser incorporadas para los procedimientos de fusión. El Comprador

resolverá cualquier conflicto entre esta especificación y las recomendaciones del

Fabricante.

B. Especificaciones Relacionadas

Las siguientes especificaciones describen ítems relacionados al trabajo:

1. C-DC-10-002 Condiciones del lugar.

2. C-CS-10-004 Drenaje Sanitario.

3. C-CS-10-005 Drenaje y acopio de lluvias.

4. C-CS-10-007 Tubería Matriz de agua.

5. C-CS-50-013 Inspección Ultrasónica TOFD para tuberías de HDPE

6. C-SP-50-001 Lineas de Clases de tuberías

C. Trabajo no incluido

1. Descarga del material en el sitio de trabajo o taller del Contratista.

2. Materiales y servicios provistos por el comprador.

1.2 Referencias

Todo pegado por fusión, examinación y evaluación deberá estar en conformidad a los requisitos

aplicables de las últimas ediciones y revisiones de los estándares y códigos publicados por las

siguientes autoridades al 1 de noviembre de 2004:

A. ASME (American Society of Mechanical Engineers – Asociación Americana de Ingenieros

Mecánicos) .

B31.3 Tuberías para procesos.

B. ASNT (American Society of Nondestructive Testing – Asociación Americana de Ensayos no

destructivos).

SNT-TC-1A Práctica recomendada para calificar personal en ensayos no destructivos (NDE).

C. ASTM (American Society for Testing and Materials – Asociación Americana para Ensayos y

Materiales).

1. D1599 Método estándar para la prueba de resistencia a la falla de presión hidráulica

de Corto-Tiempo del tubo, de la tubería, y de los acoplamientos plásticos.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 19 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

2. D2122 Método estándar para la prueba de determinación de dimensiones del tubo

termoplástico y los acoplamientos.

3. D2657 Práctica estándar para el ensamble por fusión al calor de tubos y

acoplamientos de Poliolefin.

4. D2683 Especificación estándar para acoplamientos tipo socket de polietileno para

tubos y tuberías de polietileno exteriores de diámetro-controlado.

5. D2774 Práctica estándar para la instalación subterránea de tubería termoplástica a

presión.

6. D3261 Especificación Estándar para la Fusión a Tope de Acoplamientos de

Polietileno (PE) para Tubos de Plástico y Entubado.

7. F412 Terminología Estándar referente a Sistemas de Entubado Plástico.

8. F714 Especificación estándar para acoplamientos plásticos de polietileno usando

fusión calorífica en los extremos (PE) para tubos y tuberías plásticas de polietileno.

9. F905 Práctica para la calificación de juntas por fusión de silleta de polietileno.

10. F1056 Especificación Estándar para las Herramientas de Fusión tipo socket para el

Uso en la Fusión de Tubos de Polietileno o Tuberías y acoplamientos.

11. F1668 Guía Estándar para Procedimientos de Construcción para Tubos Plásticos

subterráneos.

12. F1804 Práctica Estándar para Determinar la Tracción Permisible para Tubos de Gas

de (PE) durante la Instalación a torque.

13. F2164 Ensayo de Fugas en Sistemas de Tuberías de Polietileno a Presión (PE)

usando Presión Hidrostática.

D. AWS (American Welding Society), Sociedad Americana de Soldadura).

G1.10M Guía para la Evaluación de Gas Caliente, Extrusión de Gas Caliente y

Soldadura Termoplástica con el Tope de la Herramienta Caliente.

E. NFPA (National Fire Protection Agency) , Agencia Nacional de Protección contra Incendios

NFPA 24 Estándares para la instalación de líneas de agua contra incendios y

accesorios principales para edificios privados

F. PPI (Plastics Pipe Institute), Instituto de Tubos de Plástico

1. TN-13 Pautas Generales para Soldaduras a Topes, en Silletas, y Fusión de Tipo

Socket y de Acoplamientos y Tubos desiguales de polietileno.

2. TR-33 Procedimiento Genérico para la Junta por Fusión de Topes en Tubos de gas

de polietileno.

3. TR-41 Procedimiento Genérico para la Junta por Fusión en Silletas para Tubería de

Gas de Polietileno.

1.3 Terminología

Toda la terminología deberá estar de acuerdo con la norma ASTM F412. Aquellos términos

comúnmente usados en esta especificación se mencionan aquí debajo:

A. Bonder - Persona que lleva a cabo y es responsable por el proceso de pega por fusión.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 20 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

B. Operador de la máquina de termofusión– Ver Bonder.

C. BPS – Especificación de Procedimiento de Pegado por Fusión.

D. BPQR – Record de Calificación de Procedimiento.

E. Termofusión por soldadura a tope – Una unión en la cual los extremos preparados del tubo de

HDPE son calentados contra una placa a la temperatura deseada, lo cual permite que los topes

o extremos se fundan juntos mediante la aplicación de presión externa.

F. Comprador – Se referirá al Propietario o al Representante del Propietario.

G. Contratista – Se refiere a cualquier compañía o personas que lleven a cabo la soldadura por

termofusión o instalación de tubería, incluyendo subcontratistas.

H. Fabricación en campo– La fabricación completa de tubería en el lugar de trabajo, incluyendo un

taller o una instalación en el lugar de trabajo.

I. HDPE – Polietileno de Alta Densidad.

J. Pega por Fusión de Inserto - Ver Pegado por Fusión tipo Socket.

K. Contratista Inspector – Cualquier compañía o personas que lleven a cabo inspecciones de

soldadura por fusión (Tiempo de Difracción de vuelo)UT –TOFD, incluyendo subcontratistas.

L. Fabricante – A menos que se indique de otra manera, la compañía u organización que produce

tubos HDPE que han sido aprobados para su uso en este proyecto.

M. Pegado por fusión en silleta – Una junta en la cual se usa una placa contorneada de

calentamiento para calentar simultáneamente la base de la curva del acoplamiento en silleta y

un área correspondiente de la superficie del tubo a la temperatura requerida para permitir la

fusión completa al momento de la aplicación de presión externa.

N. Cada vez que se utilice un verbo en futuro, tal como “deberá referirse”, en este documento se

considera este requisito como obligatorio.

O. Fabricación en taller – La fabricación completa de tuberías en el taller del Contratista

normalmente, no en el lugar de trabajo.

P. Pegado de flancos por fusión–Ver Pegado por fusión en silletas.

Q. Pegado por fusión tipo socket – Pegado en la cual la superficie de unión de los componentes es

calentada, y la unión se hace mediante la inserción de un componente dentro del otro.

R. Cociente Estándar de Dimensión (SDR) - Un cociente específico del diámetro promedio exterior

especificado al espesor mínimo de la pared (Do / t) para el tubo plástico exterior de diámetro

controlado.

S. Técnico – El técnico es una persona contratada por el Contratista Inspector y que es

responsable por la Inspección ultrasónica – TOFD y la interpretación de resultados.

1.4 Aseguramiento de la Calidad

A. Deberán ser usados métodos aprobados de fabricación y pegado de acuerdo con los

requerimientos del proyecto. El Inspector del Contratista deberá monitorear las actividades de

los trabajadores de fabricación e instalación, para asegurarse que los códigos, estándares y

procedimientos aplicables han sido seguidos para alcanzar los objetivos de calidad del

proyecto.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 21 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

B. El Contratista deberá examiner e inspeccionar los components de las tuberias por daños o mala

fabricación, antes de empezar la fabricación , de acuerdo con ASME B31.3, Párrafo 341.

Después que ha sido completada la fabricación, los components deberán ser re-inspeccionados

y re-examinados por posibles daños. Las reparaciones deberán ser hechas antes de la

instalación.

C. Los Inspectores del Contratista deberán examiner e inspeccionar el producto final para asegurar

que el criterio de calidad del comprador ha sido alcanzado.

D. El Contratista deberá ser responsible por la exactitude de fabricación. Cada pieza deberá ser

sujeta de verificación por el comprador.

E. Los Inspectores representantes del Comprador deberán tener acceso en todo razonable

momento a todas las areas que involucren la fabricación, instalación y pruebas de las tuberías,

los Inspectores pueden rechazar el material, métodos, procedimientos o trabajo que falle en

alcanzar los requisitos de los códigos, especificaciones, procedimientos, planos , órdenes de

compra, o instrucciones de instalación del fabricante aplicables.

F. El Contratista de Inspección, representando al Comprador realizará UT-TOFD en unions a tope

de HDPE de acuerdo con las especificaciones de C’CS’50’013. El Contratista de Inspección

sera llevado a terreno a realizar inspecciones UT-TOFD al menos dos veces, la primera al

comienzo del proyecto y la segunda en cualquier otro momento de acuerdo a la discreción del

Comprador.

1.5 Condiciones del lugar

Refiérase a la Sección 1.1 – Especificaciones Relacionadas.

2. RECEPCIÓN, INSPECCIÓN Y ALMACENAJE DE MATERIALES

2.1 Recepción e Inspección de Materiales

A. Dentro de un área de almacenamiento, los tubos y los acoplamientos debrán ser diferenciados

por grado / fabricación de material, tamaño y grado SDR.

B. A la recepción de materiales, el Contratista deberá inspeccionar visualmente todos los tubos y

los acoplamientos. Las dimensiones de los tubos y los acoplamientos se deberá determinar de

acuerdo con los métodos descritos en ASTM D2122. La ejecución y las dimensiones deberán

estar dentro de las tolerancias estipuladas en ASTM F714, D2683, D3261 y todas las otras

especificaciones apropiadas.

C. Los artículos defectuosos deberán ser rechazados o reparados; dentro de los defectos se

incluye:

1. Defectos que reduzcan las propiedades mecánicas, tales como picaduras, cicatrices,

rasguños, ampollas, o discontinuidades superficiales internas o externas que produzcan

un efecto de muesca o reduzcan el espesor de pared especificado en 5% o más.

2. Cualquier defecto que haya sido producido al tubo durante el transporte se puede indicar

por los patrones excesivos de deformación del plástico y/o arrugas en la superficie del

tubo, y debe ser reparado. Cualquier desalineamiento, en el tubo, mayor al 10% a lo largo

de la longitud del mismo deberá ser reparado.

3. La deformación oval del tubo, como se define abajo, no excederá los límites permitidos:

D AVE − DMIN

% Def .Oval = * 100%

D AVG

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 22 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

Donde: DMIN = Diámetro mínimo en el punto de deflexión.

DAVG = Promedio de diámetros máximos y mínimos en el punto de deflexión.

DR LÍMITE DE DEF. OVAL

(%)

> 21 5.0

17 4.0

15.5 3.5

13.5 2.5

11 2

<9 1.5

4. Absorción de sustancias deletéreas; evitar la absorción de hidrocarburo líquidos pues

podrían disolver el material de polietileno y aflorar durante la fusión contaminando la

soldadura.

2.2 Almacenaje durante la preinstalación y exposición al clima.

A. El lugar de trabajo y su diseño de planta deberán proveer protección, contra el daño físico, a los

componentes. Los requisitos generales incluyen el área suficiente para acomodar los elementos

usados en el entubado; espacio para administración y manipulación alrededor de los equipos, y

una superficie relativamente suave, libre de piedras, escombro u otro material que pueda dañar

el tubo o sus componentes; o interferir con la manipulación.

B. Para prevenir lesiones o daños a los tubos, deberá evitarse su caída o rodamiento durante la

manipulación. Evitar asimismo el arrastre de los tubos sobre grava o roca.

C. Los tubos individuales deberán ser colocados horizontalmente de forma recta, sin cruzarse o

enredarse el uno con el otro.

D. El tubo puede ser colocado sobre una plataforma de madera de 100mm (4 pulg.), espaciada en

intervalos iguales de 1.2 m (4 pies) a lo largo de la longitud del tubo. La plataforma no deberá

ser insertada entre las capas de tubos en el lugar de almacenaje.

E. Deberá realizarse un apilamiento de acuerdo con los requisitos del Fabricante para minimizar la

deformación oval del tubo, pero no deberán exceder las siguientes recomendaciones de

apilamiento:

NPS Altura sugerida NPS Altura sugerida

de apilamiento de apilamiento

(filas) (filas)

8 6 22 2

10 5 24 2

12 4 26 2

14 4 28 2

16 3 30 2

18 3 32 2

20 3 >36 1

F. La fila de la base debe ser bloqueada para prevenir el movimiento lateral o cambio de lugar. La

remoción de cualquier tubo no debe causar que los tubos restantes se muevan de lugar o

rueden.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 23 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

G. Cuando se reciben tubos de diferentes espesores de pared, se recomienda que el tubo sea

separado en grupos de tamaño similar y espesor de pared (grado SDR). Si tubos de diferentes

espesores de pared deben ser almacenados juntos, debe ubicarse el tubo con mayor espesor

de pared en la base colocando progresivamente tubos de menor espesor de pared. Si se trata

de tubos diferentes, deberá ser tomado en cuenta el orden en el que se colocan los tubos de

acuerdo a la secuencia de pegado por fusión.

H. Los tubos recibidos empacados en conjunto o en forma alineada deberán ser almacenados en el

mismo empaque; no remueva las correas o bandas de seguridad. Si el lugar de

almacenamiento es plano y nivelado, los tubos recibidos empacados en masa o en forma

alineada pueden ser apilados uno sobre otro hasta una altura máxima de 1.8 m (6pies). Para un

terreno menos nivelado o menos plano, la altura límite de apilamiento es de alrededor de 1.2 m

(4 pies).

Antes de la remoción de tubos individuales de los paquetes en masa o de los alineados, el

paquete debe ser removido de la pila y debe ser ubicado en el suelo.

I. El interior de los componentes almacenados deberá estar libre de escombro y de cualquier

material extraño.

J. Manipulación en Clima frío y Caliente.

1. Las temperaturas cercanas o por debajo del punto de congelación reducirán la

flexibilidad e incrementar la vulnerabilidad al daño por impacto. Debe tenerse extremo

cuidado para no dejar caer los componentes y para evitar los impactos con otros equipos.

2. El calor extremo del verano puede afectar la forma oval del tubo; se recomienda que los

productos sean rotados periódicamente para eliminar tal deflexión.

3. REQUISITOS DE CALIDAD PARA EL PEGADO POR FUSIÓN

3.1 Generalidades

A. El pegado llevado a cabo de acuerdo a esta especificación deberá estar de acuerdo con el

código de requisitos ASME B31.3, tal como se aplica. La conformidad con esta especificación y

la aprobación del comprador del BPSs y del BPQRs no deberá de ninguna manera relevar al

contratista de la responsabilidad de proporcionar juntas que sean válidas y satisfactorias a los

servicios para los cuales están contratados.

B. Ningun pegado de producción deberá ser llevado a cabo, excepto mediante un acuerdo

especifico entre el Comprador y el Contratista, antes de que cada BPS y el Bonder (persona

que lleva a cabo y es responsable por el proceso de termofusión) sean calificados de acuerdo a

los requisitos del código.

C. Una especificación de procedimiento de fusión por pegado (BPS) de acuerdo con ASME B31.3

párrafo A328 deberá será provisto por cada grado del fabricante y cada tipo de junta de fusión:

1. Junta por fusión tipo socket.

2. Junta por fusión a tope.

3. Junta por fusión en silleta.

4. La soldadura longitudinal no está dentro del alcance de esta especificación.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 24 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

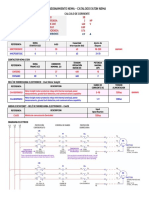

Junta tipo socket Junta a topes Junta en silleta

D. El Contratista deberá proveer una BPQR para cada BPS, de acuerdo con B31.3 párrafo A328 y

esta especificación, que demuestre que la BPS candidata produce una junta por fusión sólida.

E. El Contratista deberá ser responsable por la calidad de la termofusión llevada a cabo por los

miembros de su organización (y todos los sub-contratistas), y deberá conducir todas las

calificaciones de rendimiento requeridas para cada Bonder. Cada Bonder deberá tener una

BPQR individual; de acuerdo con B31.3 párrafo A328 y con esta especificación, la cual debe ser

aprobada por el Comprador antes de la fabricación.

F. El pegado por fusión no se realizará hasta que todos los documentos BPQR sean devueltos al

Contratista con permiso del Comprador para que el procedimiento sea llevado a cabo.

G. La fusión no deberá ser subcontratada sin autorización escrita del Comprador.

H. La BPS y los BPQR deberán ser realizados sobre la misma resina de HPDE y el grado del

Fabricante que será usado para soldaduras de producción.

3.2 Especificación de Procedimiento de Fusión por Pegado (BPS).

A. Generalidades

1. Las prácticas de fusión, pautas, y procedimientos recomendados por el fabricante para

su grado particular, deberán ser incorporadas en cada fusión BPS ya sea por tope, socket

y/o junta. Cualquier diferencia entre las recomendaciones del fabricante y esta

especificación deberá ser resuelta por el Comprador.

2. Si el fabricante está mencionado dentro de PPI TR-33 o TR-41, se deberán usar las

recomendaciones genéricas para soldadura a tope y soldadura de juntas,

respectivamente.

3. La BPS deberán cumplir todos los requerimientos y recomendaciones de ASTM D2657.

B. Alcance de la BPS

1. La BPS deberá explicar claramente un procedimiento detallado para la creación exitosa

de pegado por fusión del HPDE, y debe identificar toda la información pertinente en los

procesos de fusión, incluyendo, pero no limitando a: temperatura de la placa calentadora,

tiempo de calentamiento (empape), tamaño del labio producto de la fusión, presión

interfacial y periodo de enfriamiento para cada tubo y gradación SDR.

2. La BPS deberá especificar para ambas operaciones de pegado por fusión y los

requerimientos de evaluación BPQR, todos los materiales requeridos, el equipo y

herramientas requeridas, y método para la medición de temperatura. Los requerimientos

de almacenaje para todos los materiales, herramientas y equipo también deberán ser

provistos.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 25 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

3. La BPS deberá identificar los requisitos de inspección del equipo de pre-pegado por

fusión. Una inspección y requisitos del registro de datos también serán especificados.

4. El anexo 1 es un ejemplo de BPS aceptable y los requisitos son obligatorios.

a. En caso de conflicto entre estos requisitos y las recomendaciones del Fabricante, el

Comprador deberá resolver la diferencia.

b. Los requisitos de la presión para todos los tamaños de tubos y los grados SDR, en

función de la máquina y del tipo del pistón, deberán ser remitidos para aprobación

como parte de las BPS.

c. La BPS deberá incluir lineamientos de inspección visual basada en las

recomendaciones del Fabricante y todos los códigos y estándares aplicables.

C. Soldadura disimil por fusión

Si se requiere la fusión de diferentes resinas de HDPE o de diferentes grados, (es decir,

clasificación de diferente celda), es requerida una BPS independiente de acuerdo con esta

especificación. Se deberán usar los lineamientos de PPI TN-13.

3.3 Requisitos del Registro de la Evaluación del Procedimiento de Pegado por Fusión (BPQR).

A. Generalidades

1. Los requisitos para la evaluación del procedimiento de pegado por fusión están dados en

B31.3 párrafo A328.

El formato para BPQR se muestra en el Anexo 2 de esta especificación.

a. El Contratista deberá enviar un BPQR válido para cada BPS propuesto.

b. El Contratista deberá enviar también un BPQR válido para cada Bonder que usa el

proceso de fusión.

2. Después de la aprobación, al Bonder se le deberá asignar un símbolo de identificación

único. El área adyacente a cada soldadura producida deberá estar permanentemente

identificada con este símbolo. También deberán llenarse los registros apropiados para

asegurar el seguimiento.

a. La Calificación de una BPS no califica a un Bonder para ningún otro procedimiento

de pegado por fusión.

b. El Bonder requiere una re-calificación si:

(1) El Bonder o el operador de pegado por fusión no ha usado la BPS por un

período de 6 meses o más.

(2) Hay una razón válida para cuestionar la habilidad individual para pegar por

fusión mediante BPS.

3. El Contratista deberá mantener una lista de todos los Bonders aprobados que puedan ser

auditados por el Comprador en cualquier momento.

B. Requisitos para ensayos destructivos BPQR.

1. Los cupones y ensambles de la soldadura de pegado por fusión para calificación deberán

pasar una prueba de ensayos destructivos de acuerdo con los requisitos en el Anexo 3 de

esta especificación.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 26 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

2. Todos los ensayos de evaluación deberán ser completados por un laboratorio externo

calificado para llevar a cabo los ensayos requeridos, y puede ser materia de evaluación

por parte del Comprador.

3. Ensayos destructivos requeridos:

a. Tal como se estipula en B31.3 párrafo A328, un ensayo de explosión hidrostático de

acuerdo con ASTM D1599, requerido para cada BPQR.

b. Todos los cupones para calificación deben satisfacer los requisitos para la Fusión

por Calor de ASME B31.3 Tabla A341.3.2 “Criterios de aceptación para pegado”.

c. Cada BPQR deberá tener un total de seis (6) ensayos destructivos mecánicos de

acuerdo con el Anexo 3 de la Especificación.

4. Si hubiera alguna ambigüedad en los ensayos completados o en los resultados de los

ensayos, el Comprador se reserva el derecho para instituir ensayos adicionales

destructivos o no destructivos, tal como el impacto, torque, elongación extensible o

examen ultrasónico para verificar la calidad de la BPS o el Bonder.

4. EJECUCIÓN EN CAMPO DEL PEGADO POR FUSIÓN E INSTALACIÓN

4.1 Fabricación de Tuberías y Acoples en Campo.

A. Procedimientos de Fusión.

1. Toda junta por fusión deberá ser completada en estricta concordancia con la BPS para

técnicas de fusión tipo socket, tope y por juntas tipo Silla, aprobados por el proyecto.

2. Cualquier desviación de la BPS aprobada requiere aprobación del Comprador.

B. Sustituciones de tubos.

El cociente dimensional estándar (SDR) deberá ser especificado en todos los planos. Las

sustituciones de tubos, incluyendo materiales de espesor más delgado o más grueso, no están

permitidas sin autorización escrita del Comprador.

C. Remoción de partículas (tipo gotas).

Las partículas adheridas a los bordes de las tuberías (gotas, etc.) que interfieren en el correcto

asentamiento con las paredes de las uniones y juntas y fondo de juntas tipo silla. Los

procedimientos para la remoción de estas partículas deberán ser enviados para su aprobación.

D. Conectores.

1. Los conectores instalados entre tubos de larga longitud, deberán ser evitados ya que

debido a las dificultades inherentes a estas fusiones es más probable que resulte en una

soldadura defectuosa.

2. Los conectores instalados para completar una longitud deberán tener una longitud mínima

de dos veces el diámetro del tubo o 300 mm. (12 pulg.), a menos que el Comprador lo

autorice.

E. Daño en los acoplamientos.

El arrastre de los tubos o de los acoplamientos por el suelo a velocidades por encima del paso

normal para caminar (aproximadamente 3 a 5 km/hr) puede causar daño sustancial al tubo,

especialmente en clima frío. Evite el arrastre, caída o el golpeado del material durante la

construcción. Ver Sección 2, para mayor y segura información con respecto a la manipulación,

inspección y almacenaje.

Y:\103\109 ENGDOC\109.2 CONSPEC_CS\PIPING\C-CS-50-005\C-CS-50-005 HDPE REV 1.DOC PIPING

Client Name: Sociedad Minera Cerro Verde S.A.A. Specification C-CS-50-005

Project Name: Primary Sulfide Project Page 27 of 30

Project Number: PSP108 Rev. 1

FLUOR

Mining & Minerals

FIELD FABRICATION AND INSTALLATION OF HDPE PIPING

FABRICACIÓN EN CAMPO E INSTALACIÓN DE TUBERÍAS DE HDPE

F. Desalineamiento Interno del tubo.

1. El desalineamiento interno deberá ser menor al 10% del espesor de la pared del tubo.

2. Si se excede un desalineamiento de más del 10%, use uno de los siguientes

procedimientos listados en orden de preferencia:

a. Primero, rote el tubo o el acoplamiento para reducir el desalineamiento a los límites

aceptables de tolerancia.

b. Utilice las abrazaderas de alineamiento interno (por ejemplo abrazaderas de

quijadas para el equipo de fusión) para corregir condiciones moderadas de

deformación.

c. Con la aprobación del Comprador, afine la pared del componente internamente, si

se encuentra que el espesor de pared no está por debajo de los requisitos mínimos

de ASTM F714.

4.2 Evaluación de campo, NDE, e Inspección.

A. Inspección.

1. El Programa de inspección del Contratista deberá asegurar que todo pegado por fusión sea

inspeccionado de acuerdo a los requisitos del proyecto.

2. El pre-pegado, las listas de comprobación in-situ (checklist) y los registros de datos de las

juntas, deberán ser mantenidos por el Contratista para todas las soldaduras por fusión, y

deberán igualar o exceder los requisitos indicados en el Anexo 4 y 5. Estos formularios

deberán ser enviados al Comprador a más tardar el siguiente día laborable.

3. El uso de colectores de datos (data loggers) en todo equipo de fusión es obligatorio, pero

deberán ser utilizado para verificar y no para sustituir los requisitos del Anexo 4 y 5.