Documentos de Académico

Documentos de Profesional

Documentos de Cultura

GUIA MATERIALES

Cargado por

J. Andres Garcia0 calificaciones0% encontró este documento útil (0 votos)

9 vistas3 páginasEste documento proporciona información sobre varios temas relacionados con los materiales, incluyendo las propiedades mecánicas de los materiales, los procesos de laminación, extrusión y trefilado, los tratamientos térmicos como el recocido, las aleaciones ferrosas y no ferrosas, y los diferentes tipos de endurecimiento como el endurecimiento por deformación, dispersión y precipitación. Explica conceptos clave como la austenita, ferrita, perlita, bainita y cementita en las aleaciones de acero.

Descripción original:

Título original

GUIA TECNOLOGÍA DE MATERIALES

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEste documento proporciona información sobre varios temas relacionados con los materiales, incluyendo las propiedades mecánicas de los materiales, los procesos de laminación, extrusión y trefilado, los tratamientos térmicos como el recocido, las aleaciones ferrosas y no ferrosas, y los diferentes tipos de endurecimiento como el endurecimiento por deformación, dispersión y precipitación. Explica conceptos clave como la austenita, ferrita, perlita, bainita y cementita en las aleaciones de acero.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

9 vistas3 páginasGUIA MATERIALES

Cargado por

J. Andres GarciaEste documento proporciona información sobre varios temas relacionados con los materiales, incluyendo las propiedades mecánicas de los materiales, los procesos de laminación, extrusión y trefilado, los tratamientos térmicos como el recocido, las aleaciones ferrosas y no ferrosas, y los diferentes tipos de endurecimiento como el endurecimiento por deformación, dispersión y precipitación. Explica conceptos clave como la austenita, ferrita, perlita, bainita y cementita en las aleaciones de acero.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

GUIA TECNOLOGÍA DE MATERIALES:

• Propiedades mecánicas de los materiales: Módulo de elasticidad, Límite elástico convencional de

0.2 por ciento, Resistencia a la tracción Porcentaje de alargamiento a fractura Porcentaje de

estricción a fractura

• Laminación en caliente: La laminación en caliente de los lingotes de sección rectangular o planchón,

primero se lleva a cabo en caliente porque, cuando el metal está caliente, es posible una mayor

reducción del espesor a cada pasada por el laminador. Antes de la laminación en caliente, los

planchones se precalientan a alta temperatura (alrededor de 1200°C). Aunque algunas veces es

posible laminar en caliente directamente los planchones que salen de la máquina de colada.

• Laminación en frío: Se les aplica un tratamiento térmico denominado recocido, para reblandecer el

metal y eliminar cualquier trabajo en frío introducido durante el proceso de laminación en caliente.

• Proceso de recocido: tratamiento térmico aplicado a los metales para reblandecerlos.

• Trabajo en caliente de metales: deformación permanente de metales y aleaciones por encima de la

temperatura a la que se produce continuamente una microestructura sin deformación (temperatura

de recristalización).

• Trabajo en frío de metales: deformación permanente de metales y aleaciones por debajo de la

temperatura a la que se produce una microestructura sin deformación (temperatura de

recristalización). El trabajo en frío produce el endurecimiento por deformación del metal.

• Extrusión: proceso de conformado plástico por el que un metal produce su sección transversal

cuando se le fuerza a pasar a través de una matriz mediante una presión elevada.

• Trefilado: proceso por el que una varilla o cable reduce su sección cuando pasa a través de una o

varias matrices cónicas al ser estirado desde el otro extremo.

• Tensión convencional α: fuerza axial media dividida por el área de la sección transversal original (σ

= F/A0).

• Deformación convencional ε: cambio en la longitud de una muestra dividida por su longitud inicial

(ε ∆l/l0).

• Ensayo de tracción: someter a una probeta normalizada a un esfuerzo axial de tracción creciente

hasta que se produce la rotura de la misma.

• Esfuerzo convencional: Se calcula con el área original

• Esfuerzo real: Se calcula con el área real

• Módulo de elasticidad: esfuerzo dividido entre la deformación σ/∈ en la región elástica de un

diagrama de ingeniería de esfuerzo deformación para un metal (E = σ/∈).

• Esfuerzo de fluencia: Indicación del esfuerzo máximo que se puede desarrollar en un material sn

causar una deformación.

• Ensayo de dureza: Determina la resistencia de un material a la deformación permanente mediante

la penetración de otro material más duro.

• Estricción: es la reducción de la sección que se produce en la zona de la rotura.

• Endurecimiento por deformación: endurecimiento de un metal o aleación por trabajo en frío.

Durante el trabajo en frío se multiplican e interactúan las dislocaciones ocasionando un aumento de

la resistencia del metal.

o Características del trabajo en frío

▪ 1. Durante la deformación el metal se endurece

▪ 2. Con el trabajo en frío la ductilidad disminuye considerablemente y la

conductividad eléctrica disminuye ligeramente

▪ 3. Aproximadamente un 10% de la energía usada en la deformación es almacenada

en el metal como esfuerzo residual al alterarse la estructura y multiplicarse las

dislocaciones.

• Recocido: tratamiento térmico en tres etapas

1. Recuperación: Tratamiento térmico de baja temperatura diseñado para reducir los esfuerzos

residuales

2. Recristalización: Calentamiento por encima de la temperatura de recristalización,

aproximadamente 0.4 veces la temperatura de fusión del metal

3. Crecimiento de grano: A temperaturas de recocido aún mayores los granos recristalizados pueden

crecer, generalmente indeseable

• Solución sólida: una aleación de dos o más metales o un metal(es) y un no metal(es) que tiene una

mezcla atómica de una fase.

• solución sólida intersticial solución sólida formada en la que los átomos del soluto pueden entrar

en los intersticios o huecos en la retícula de los átomos del disolvente.

• solución sólida sustitucional solución sólida en la que los átomos del soluto de un elemento pueden

reemplazar a aquellos átomos del disolvente del otro elemento. Por ejemplo, en una solución sólida

de Cu-Ni los átomos de cobre pueden sustituir a los átomos de níquel en la retícula cristalina de la

solución sólida.

• Diagramas de fase: Los diagramas de fase son representaciones gráficas de las fases presentes en

un sistema material en función de la temperatura, la presión, y la composición, es decir, son la

representación gráfica de las condiciones termodinámicas de equilibrio.

• Aleaciones ferrosas: Las aleaciones ferrosas son aquellas que tienen como elemento principal al

hierro (Fe) combinado con otros elementos cuya distribución y porcentaje de composición puede

darle al hierro diversas características y ventajas.

• La austenita (g), es una solución intersticial de carbono en el hierro g que tiene una estructura

cristalina f.c.c. y presenta una solubilidad máxima del carbono mucho mayor, alrededor del 2.08% a

1148°C, que disminuye hasta el 0.8% a 723°C, temperatura eutectoide.

• La ferrita existe a temperaturas por debajo de 912 °C y adopta una estructura cristalina cúbica

centrada en el cuerpo (bcc). Es un metal termodinámicamente estable y bastante blando. Se puede

someter a presiones de hasta aproximadamente 15 GPa antes de transformarse en una forma de

alta presión denominada hierro épsilon (ε-Fe).

• La perlita es la microestructura formada por capas o láminas alternas de las dos fases (ferrita y

cementita) durante el enfriamiento lento de un acero a temperatura eutectoide.

• La bainita es una mezcla de fases de ferrita y cementita y en su formación intervienen procesos de

difusión.

• La cementita es muy dura, de hecho es el constituyente más duro de los aceros al carbono, con una

dureza de 68 HRc. La cementita destaca por ser un constituyente frágil, con alargamiento nulo y muy

poca resiliencia. Su temperatura de fusión es de 1227 °C. Como la cementita es muy dura y frágil, no

es posible utilizarla para operaciones de laminado o forja debido a su dificultad para ajustarse a las

concentraciones de esfuerzos.

• La Martensita es una fase metaestable de los aceros, producto de la transformación de fases sin

difusión (infiltración de partículas ajenas al material procesado) desde la austenita a una velocidad

de enfriamiento rápida para que no se produzcan las transformaciones en que se necesita difusión,

como por ejemplo la formación de cementita.

• Eutectoide: Todas las fases resultantes en este proceso son sólidas

• Hipoeutectoides: Los aceros hipoeutectoides son aquellos en los que la fase austenítica sólida tiene

un contenido en carbono inferior a la del eutectoide 0.77 %.

• Hipereutectoides: Los aceros hipereutectoides son aquellos en los que la fase austenítica sólida

tiene un contenido en carbono entre 0.77 y 2.11 %.

• Aleaciones no ferrosas: Las aleaciones no ferrosas son aquellas que no cuenta con el metal hierro

en su composición. Lo que a simple vista indica que las aleaciones no ferrosas no consisten en ningún

tipo de acero. Aluminio Cobre Magnesio Titanio Níquel.

• Endurecimiento por dispersión: proceso de difusión en estado sólido en el que pequeñas partículas

de dispersión submicrónicas de una nueva fase precipitan en la matriz cristalina para endurecer la

aleación dificultando los movimientos de dislocación.

• Endurecimiento por precipitación: proceso de tratamiento térmico utilizado para aumentar el límite

elástico de la mayoría de las aleaciones y de algunos aceros y aceros inoxidables.

También podría gustarte

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Caracteristicas y Propiedades de Los MetalesDocumento4 páginasCaracteristicas y Propiedades de Los MetalesEstefany ValenciaAún no hay calificaciones

- Terminologia Procesos de ManufacturaDocumento6 páginasTerminologia Procesos de ManufacturagustranceAún no hay calificaciones

- Trabajo en CalienteDocumento10 páginasTrabajo en CalienteEmmanuel HernandezAún no hay calificaciones

- Introducción A Los Materiales 04 PDFDocumento61 páginasIntroducción A Los Materiales 04 PDFKEVIN ANTHONY BORJA ZAMBRANOAún no hay calificaciones

- Cuestionario de Metales, Nomenclatura Y CompuestosDocumento22 páginasCuestionario de Metales, Nomenclatura Y Compuestosclaudia alejandraAún no hay calificaciones

- Endurecimiento Por DeformacionDocumento20 páginasEndurecimiento Por DeformacionDohko Gonzze100% (1)

- RevisionDocumento4 páginasRevisionVanessa DelgadoAún no hay calificaciones

- Endurecimiento por deformación: aumenta resistencia mediante dislocacionesDocumento9 páginasEndurecimiento por deformación: aumenta resistencia mediante dislocacionesJaviera MoralesAún no hay calificaciones

- Aleaciones FerrosasDocumento11 páginasAleaciones FerrosasCarolinaMaestre100% (1)

- Tratamientos TermicosDocumento13 páginasTratamientos TermicosFranklin Roy Gutierrez CatacoraAún no hay calificaciones

- Marco Teorico MetalurigiaDocumento13 páginasMarco Teorico MetalurigiaHenry CardonaAún no hay calificaciones

- 1Documento10 páginas1Arlet BibriescaAún no hay calificaciones

- TRATAMIENTOS TermicosDocumento41 páginasTRATAMIENTOS TermicosAles PeresAún no hay calificaciones

- Formado de metales: procesos, temperatura y propiedadesDocumento46 páginasFormado de metales: procesos, temperatura y propiedadesPhaul Richard Lopez PonceAún no hay calificaciones

- T4 Tratamientos AceroDocumento4 páginasT4 Tratamientos AceroAngelo Causa AyalaAún no hay calificaciones

- UNIDAD 7 Deformacion, Endurecimiento Por Trabajo y RecocidoDocumento46 páginasUNIDAD 7 Deformacion, Endurecimiento Por Trabajo y RecocidonajealejandroAún no hay calificaciones

- Tratamientos TérmicosDocumento30 páginasTratamientos TérmicosMARIA PATRICIA GALLARDO CASTROAún no hay calificaciones

- Deformación plástica en metales: procesos de conformadoDocumento13 páginasDeformación plástica en metales: procesos de conformadobgjhon0% (1)

- Unidad IIIDocumento5 páginasUnidad IIIluisAún no hay calificaciones

- Efectos Del CalorDocumento14 páginasEfectos Del CalorBoris JaénAún no hay calificaciones

- Trabajo en Frio y en CalienteDocumento8 páginasTrabajo en Frio y en Calientealan ferroAún no hay calificaciones

- Guia 2Documento10 páginasGuia 2heidysortega2Aún no hay calificaciones

- CUESTIONARIO MATS - TRATAMIENTOS TÉRMICOS Y TERMOQUÍMICOS. Resuelto.Documento3 páginasCUESTIONARIO MATS - TRATAMIENTOS TÉRMICOS Y TERMOQUÍMICOS. Resuelto.Another KidAún no hay calificaciones

- Formado de MetalesDocumento49 páginasFormado de MetalesMarco PantojaAún no hay calificaciones

- INFORME 2 Los Procesos de ConformadoDocumento10 páginasINFORME 2 Los Procesos de ConformadoEmilyAún no hay calificaciones

- Apunte 11 Glosario Tratamientos TermicosDocumento3 páginasApunte 11 Glosario Tratamientos TermicosCristian Soto50% (2)

- TEMPLABILIDADDocumento4 páginasTEMPLABILIDADIvan Huaman SeguraAún no hay calificaciones

- Trabajo metales caliente fríoDocumento3 páginasTrabajo metales caliente fríoJose Antonio Coronado MancillasAún no hay calificaciones

- Conformado en Caliente y en FríoDocumento11 páginasConformado en Caliente y en Fríojoseymonica2010Aún no hay calificaciones

- Tratamientos Térmicos de Aleaciones MetálicasDocumento7 páginasTratamientos Térmicos de Aleaciones MetálicasAlbano ValtortaAún no hay calificaciones

- Tratamientos Termicos PrincipalesDocumento34 páginasTratamientos Termicos Principalescharrito789Aún no hay calificaciones

- Tipos de enfriamiento aceroDocumento10 páginasTipos de enfriamiento aceroCarlos Cjuno Bustamante0% (1)

- Tratamientos TermoquímicosDocumento43 páginasTratamientos TermoquímicosOmarAún no hay calificaciones

- Fundamentos Del Trabajo Mecánico 1Documento78 páginasFundamentos Del Trabajo Mecánico 1MARÍA FERNANDA VASQUEZ MOLINAAún no hay calificaciones

- Procesos de conformado y clasificaciónDocumento13 páginasProcesos de conformado y clasificacióndanielAún no hay calificaciones

- Deformación en Caliente de MetalesDocumento5 páginasDeformación en Caliente de MetalesJoheduAún no hay calificaciones

- Trabajo Mecánico en FrioDocumento5 páginasTrabajo Mecánico en FrioMauricio ArguelloAún no hay calificaciones

- Resumen Tratamientos TérmicosDocumento8 páginasResumen Tratamientos TérmicosJudas Toledo CotaAún no hay calificaciones

- Temple de materiales: conceptos clave y tiposDocumento4 páginasTemple de materiales: conceptos clave y tiposCristian LopezAún no hay calificaciones

- Procesos ColoresDocumento3 páginasProcesos ColorescarlAún no hay calificaciones

- Tema 3 emDocumento13 páginasTema 3 emRodrigo velascoAún no hay calificaciones

- Procesos de conformado de metales y sus tipos de trabajoDocumento13 páginasProcesos de conformado de metales y sus tipos de trabajoRodrigo GuerraAún no hay calificaciones

- Cuestionario de La Unidad 1 y 2Documento7 páginasCuestionario de La Unidad 1 y 2Lias SeferinoAún no hay calificaciones

- Tratamientos térmicos: definición y ciclos térmicos generalesDocumento13 páginasTratamientos térmicos: definición y ciclos térmicos generalesKarencita Palacios Torres100% (2)

- Tratamiento TermicoDocumento25 páginasTratamiento Termicogtrin15Aún no hay calificaciones

- Tecnología de Los Materiales U4Documento19 páginasTecnología de Los Materiales U4Gabriel ReyesAún no hay calificaciones

- Procesos de Conformado MecánicoDocumento8 páginasProcesos de Conformado Mecánicoalf515Aún no hay calificaciones

- Procesos de Conformación MecánicaDocumento8 páginasProcesos de Conformación Mecánicajaqueline_luque_1Aún no hay calificaciones

- Tratamientos Termicos PDFDocumento3 páginasTratamientos Termicos PDFElvert M. Casa ChoqueAún no hay calificaciones

- Construcción de Diagramas CCTDocumento46 páginasConstrucción de Diagramas CCTMario Alejandro ContrerasAún no hay calificaciones

- 1 Proceso de Formado en CalienteDocumento15 páginas1 Proceso de Formado en CalienteANDRE1091Aún no hay calificaciones

- Conceptos Basicos Deconformad Metales JRL VF 2014Documento42 páginasConceptos Basicos Deconformad Metales JRL VF 2014Maximo RomeroAún no hay calificaciones

- Proceso de Conformado Por Deformación PlásticaDocumento4 páginasProceso de Conformado Por Deformación PlásticaStoneAún no hay calificaciones

- Procesos de Fundición y Vacíado.Documento69 páginasProcesos de Fundición y Vacíado.ReyKiremAún no hay calificaciones

- Tratamientos TérmicosDocumento19 páginasTratamientos TérmicosAlejandra Stefanny VasquezAún no hay calificaciones

- Tema Vi Trabajo Mecanico en Caliente y en FrioDocumento29 páginasTema Vi Trabajo Mecanico en Caliente y en FrioAisha ConnerAún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDe EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasAún no hay calificaciones

- Señales y Sist Ordi PDFDocumento10 páginasSeñales y Sist Ordi PDFJ. Andres GarciaAún no hay calificaciones

- Tarea 1 IE Instalaciones ElectricasDocumento3 páginasTarea 1 IE Instalaciones ElectricasJ. Andres GarciaAún no hay calificaciones

- Copia de Cuestionario NOMDocumento26 páginasCopia de Cuestionario NOMJ. Andres GarciaAún no hay calificaciones

- Circuitos MagneticosDocumento30 páginasCircuitos MagneticosEli HuamaniAún no hay calificaciones

- Introducción y Breve Historia Del MicroscopioDocumento2 páginasIntroducción y Breve Historia Del MicroscopioAngler TorresAún no hay calificaciones

- El M Todo de Los Elementos FinitosDocumento30 páginasEl M Todo de Los Elementos FinitosquiquecesarAún no hay calificaciones

- Estática de FluidosDocumento8 páginasEstática de FluidosJavier SolisAún no hay calificaciones

- Entrevista A Humberto Maturana - Por Denise Najmanovich Ana María LlamazaresDocumento9 páginasEntrevista A Humberto Maturana - Por Denise Najmanovich Ana María LlamazaresespaciolabAún no hay calificaciones

- Sistema de seguridad con Arduino para caja fuerte controlado por LCD y tecladoDocumento15 páginasSistema de seguridad con Arduino para caja fuerte controlado por LCD y tecladoAndy Rojas67% (3)

- Capitulo 3.2Documento14 páginasCapitulo 3.2Sergio GiraldoAún no hay calificaciones

- ACUMULADORESDocumento14 páginasACUMULADORESTP WilAún no hay calificaciones

- Unidad 2 - Reporte Muestreo y RetencionDocumento6 páginasUnidad 2 - Reporte Muestreo y RetencionNaiie HernándezAún no hay calificaciones

- Informe Laboratorio - Física 2 FinalDocumento10 páginasInforme Laboratorio - Física 2 FinalCami Andrews JuliAún no hay calificaciones

- Optimización en Circuito de Flotación de Minerales Polimetálicos - Catalina HuancaDocumento60 páginasOptimización en Circuito de Flotación de Minerales Polimetálicos - Catalina HuancaLucio FernandoAún no hay calificaciones

- PRÁCTICA IX Aplicaciones Con El JFETDocumento4 páginasPRÁCTICA IX Aplicaciones Con El JFETLuis 66995Aún no hay calificaciones

- Ayudantia 4Documento2 páginasAyudantia 4W IngenieríaAún no hay calificaciones

- GUIA 1 Lógica ProposicionalDocumento12 páginasGUIA 1 Lógica Proposicionaljhoan jimenezAún no hay calificaciones

- Inteligencia de Negocios y Diseño de DataMart Del Ing. Ernesto Cancho-RodriguezDocumento45 páginasInteligencia de Negocios y Diseño de DataMart Del Ing. Ernesto Cancho-RodriguezErnest C. R.Aún no hay calificaciones

- SwamsksksiskruuDocumento12 páginasSwamsksksiskruuSelenaAún no hay calificaciones

- Bombeo Mecánico y Bombas ReciprocantesDocumento35 páginasBombeo Mecánico y Bombas ReciprocantesNorah Ordoñez ZapataAún no hay calificaciones

- BD U2 SH2, SH3Documento2 páginasBD U2 SH2, SH3AlbertoAún no hay calificaciones

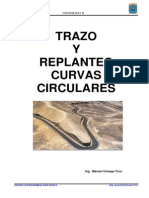

- Trazo y Replanteo-Curvas Circulares - Mut-Nov2013Documento15 páginasTrazo y Replanteo-Curvas Circulares - Mut-Nov2013Byron Giácomo Trigoso MarínAún no hay calificaciones

- Informe Sobre Patrones Geométricos y Progresiones 1Documento8 páginasInforme Sobre Patrones Geométricos y Progresiones 1freddy cotacallapa100% (2)

- Soluciones Geotecnicas TaludesDocumento144 páginasSoluciones Geotecnicas TaludesAlexAún no hay calificaciones

- ¿Qué Es La Fuerza Magnética - (Artículo) - Khan AcademyDocumento5 páginas¿Qué Es La Fuerza Magnética - (Artículo) - Khan AcademyjuanmanuelAún no hay calificaciones

- Giroscopio: Propiedades y medición del tiempo de precesiónDocumento4 páginasGiroscopio: Propiedades y medición del tiempo de precesiónAlex VillavicencioAún no hay calificaciones

- Elipse Trabajo Final. Andrea ArceDocumento26 páginasElipse Trabajo Final. Andrea ArceAndrea Silvia ArceAún no hay calificaciones

- SCANIA P310 9 Litros - 5 CilindrosDocumento2 páginasSCANIA P310 9 Litros - 5 Cilindrosrcvcai100% (4)

- Primera Práctica de La Asignatura Mecánica Vectorial para Ingenieros Sección de DinámicaDocumento3 páginasPrimera Práctica de La Asignatura Mecánica Vectorial para Ingenieros Sección de DinámicaMelvin VasquezAún no hay calificaciones

- Opcion 1Documento222 páginasOpcion 1Sebastian GomezAún no hay calificaciones

- Inductancia 2 - Análisis de circuito RLDocumento22 páginasInductancia 2 - Análisis de circuito RLRodrigo Adhemar Medrano CrispinAún no hay calificaciones

- Silabo Teoria Electromagnetica IDocumento9 páginasSilabo Teoria Electromagnetica ICarlos ParralesAún no hay calificaciones

- Clase3 5 Derechos Del Acreedor y DeudorDocumento3 páginasClase3 5 Derechos Del Acreedor y DeudorFernanda Maldonado0% (1)

- Sobre La Naturaleza de La VacuidadDocumento2 páginasSobre La Naturaleza de La VacuidadEduardo Villena LozanoAún no hay calificaciones