Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lab 6 Compresión de Morteros de Cemento

Cargado por

MIGUEL ANGEL MORALES HOYOSTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lab 6 Compresión de Morteros de Cemento

Cargado por

MIGUEL ANGEL MORALES HOYOSCopyright:

Formatos disponibles

COMPRESIÓN DE MORTEROS DE CEMENTO

A.S.T.M C 109

OBJETO.-

Este método de ensayo es propuesto para determinar la resistencia a la

compresión de los morteros de cemento.

EQUIPO.-

a) Balanza.- Se usará una balanza sensible al 0.1 % del peso a

determinarse.

b) Tamices.- Se usarán tamices de abertura cuadrada de los número 100

(0.149 mm), 50 (0.297 mm), 30 (0.590 mm) y 16 (1.190 mm)

c) Vasos graduados.- se usarán vasos de capacidad adecuada y

graduados de 5 en 5 ml por lo menos.

d) Moldes.- se usarán moldes cúbicos de 2” de arista, montados en series

de 6 cubos como máximo de caras interiores planas y paredes rígidas.

e) Recipiente de mezcla.- Recipiente esmaltado para mezclar los

materiales.

f) Mesa de escurrimiento.- Según las especificaciones A.S.T.M C 230

g) Un pistón.- De material no absorbente ni abrasivo, que tenga una

sección de ½” por 1” y una longitud de 5” a 6”.

h) Espátula.- La espátula será una hoja de acero de 4” a 6” de longitud.

i) Máquina de compresión.- Será una prensa hidráulica, de condiciones

adecuadas al ensayo, que indique las cargas de una exactitud del 1 %.

TEMPERATURA Y HUMEDAD.-

La temperatura del ambiente, de los materiales y de los utensilios será

mantenida entre 20 a 27.5 °C. La temperatura de la cámara húmeda, del

agua de mezcla y del agua del tanque de estacionamiento, será de 21.3 a

24.7 °C. La cámara húmeda deberá tener como mínimo un 90 % de

humedad relativa.

ARENA GRADUADA NORMAL.-

La arena empleada en este ensayo será la arena normal procedente de

Ottawa, que responda a la siguiente graduación granulométrica según la

especificación A.S.T.M C 778

Tamiz N° % que pasa

16 100

30 96 – 100

40 65 – 75

50 20 – 30

100 0-4

PREPARADO DE LOS MOLDES.-

Las caras interiores de los moldes, serán cubiertas por una capa de aceite

mineral. La superficies de contacto entre si de las partes del molde, serán

recubiertas.

Después de ensamblar los moldes, el exceso de aceite o grasa será

retirado.

PROPORCIONES, CONSISTENCIA Y MEZCLA DE MORTERO.-

Estas condiciones de ensayo, serán cumplidas en la siguiente forma:

a) Las proporciones de los materiales serán de una parte de cemento, por

2.75 partes de arena normal, en peso. La cantidad de agua de mezcla

será la suficiente para producir una fluidez de 100 a 115 % en la mesa

de escurrimiento.

b) La mezcla será hecha por un amasado continuo y vigoroso, presionando

con la mano protegida por guante de goma. Los materiales serán

mezclado como sigue:

1.- Colocar el agua en el recipiente seco.

2.- Añadir el cemento al agua y mezclar por 30 segundos.

3.- Añadir aproximadamente una mitad de la arena y mezclar por 30

segundos.

4.- añadir el remanente de la arena y mezclar por un minuto y medio.

c) Escurrimiento.- Se colocará el molde de escurrimiento en el centro

de la mesa que se usa para este ensayo, la cual deberá estar

cuidadosamente limpiada y secada.

Inmediatamente después de haber completado la mezcla, una capa de

mortero de 1” de espesor será colocada en el molde y apisonada con

20 golpes. La fuerza de apisonado debe ser la suficiente para asegurar

un llenado uniforme del molde. Se llenará entonces totalmente, y se

apisona nuevamente. Se terminará el moldeo, haciendo una superficie

plana a ras de molde con ayuda de la espátula, usando su filo recto con

un movimiento de aserrar a través del borde del molde.

La mesa será entonces cuidadosamente secada y limpiada,

manteniendo especial cuidado en secar el agua alrededor del molde. El

molde deberá ser retirado limpiamente hacia arriba, luego de 1 minuto

después de completada la operación de mezcla. Entonces se hará caer

la mesa desde una altura de ½” por 25 veces en 15 segundos. La

fluidez se mide, por el diámetro promedio incrementado, expresado

como un porcentaje del diámetro original. Estos diámetros, serán

medidos con el calibre a 4 alturas diferentes y equidistantes.

El primer ensayo, deberá producir una fluidez mayor de 115 %, luego se

harán nuevos ensayos cada uno con mortero fresco, hasta alcanzar

cada uno con mortero fresco, hasta alcanzar la fluidez requerida de 100

a 115 %. Este porcentaje de agua, que produce el asentamiento

requerido, se usará en el moldeo de los cubos de ensayo a la

compresión.

MOLDEO DE LOS ESPECIMENES DE ENSAYO.-

Con el porcentaje de agua determinado en la forma indicada en c) del

párrafo anterior, se hará una mezcla de mortero como se indica en b).

Inmediatamente después de haber completado la mezcla del mortero,

se iniciará el vaciado de la pasta en los moldes. Una capa de 1” de

espesor será colocada en cada compartimiento cúbico. Entonces el

mortero será apisonado con 32 golpes, en aproximadamente 10

segundos. La presión de apisonado, debe ser sólo la suficiente para

asegurar el llenado del molde, debe completarse el apisonado de un

cubo, antes de pasar al siguiente. Cuando el apisonado de la primera

capa, ha sido completado se llenarán los moldes y se repetirá el

apisonado. Se enrasarán los moldes, para luego alisarlos con ayuda de

la cara plana de la espátula. El pisón utilizado, será de un diámetro de

3/8” con la punta redondeada. Los moldes llenos, serán depositados en

ambiente húmedo por 20 a 24 horas. Entonces serán desmoldados y

depositados en agua hasta el instante mismo a ser ensayados.

PRUEBA DE LOS ESPECIMENES.-

Los especímenes serán ensayados a la compresión como sigue:

a) Los especímenes para ensayarse a las 24 horas, serán ensayados

inmediatamente después de salir del ambiente húmedo. Otros

especímenes, inmediatamente después de salir del baño de agua en

el cuál fueron almacenados. Si más de uno a la vez es retirado del

baño, será colocado en un recipiente con agua a la temperatura

indicada, hasta el mismo instante del ensayo o en su defecto cubrir

con una toalla húmeda hasta el momento de iniciar el ensayo.

Todas las probetas correspondientes a una determinada edad de

ensayo, se romperán dentro de la tolerancia permisible indicada a

continuación.

Edad de ensayo Tolerancia permisible

24 horas ± 1/2 hora

3 días ±1 hora

7 días ±3 horas

28 días ± 12 horas

b) Se secará la superficie de cada espécimen y los granos sueltos y las

incrustaciones, serán removidas de las caras que entrarán en

contacto con los bloques de carga de la máquina de ensayo; se

debe comprobar mediante una regla, que estas caras sean planas.

En caso de que tengan curvaturas apreciables deben rasparse hasta

obtener superficies planas y si esto no es posible se deben

desechar las probetas.

NOTA.-

Se obtienen resultados mucho menores que las resistencias reales

si las caras de las probetas no están completamente planas. Es

esencial, por consiguiente que los moldes se conserven bien

limpios, pues de otra manera se obtendrán irregularidades en las

superficies. Los instrumentos con los cuales se limpian los moldes

deberán ser de un material más suave que el material con que éstos

se hayan fabricados para evitar que se deteriore. En caso de que

sea necesario pulir las caras de las probetas, esta operación se la

debe realizar frotando con papel de lija fina hasta obtener una

superficie plana.

c) Se aplica la carga a dos de las caras de la probeta que estaba en

contacto con las superficies planas del molde. Se coloca

cuidadosamente la probeta, centrándola debajo del bloque superior

de la máquina de ensayo. No se debe utilizar materiales

amortiguadores entre las probetas y los bloques.

Se puede aplicar una carga inicial, a cualquier velocidad

conveniente, hasta la mitad de la carga máxima para probetas que

resistan cargas máximas estimadas en más de 1350 Kg.

No debe aplicarse ninguna carga inicial a probetas que tengan

cargas máximas estimadas en menos de 1350 Kg.

Se ajusta la velocidad de aplicación, de manera que el resto de la

carga (o la carga total en el caso de cargas máximas estimadas

menores de 1350 Kg.) se aplique sin interrupción hasta la falla, a

una velocidad tal que se alcance la máxima carga en no menos de

20 no más de 80 segundos. Cuando la probeta esté cediendo antes

de la rotura, no debe hacerse ningún ajuste a los controles de la

máquina.

CÁLCULO.-

Se debe anotar la carga máxima indicada por la máquina de ensayo

en el momento de la rotura y se debe calcular la resistencia a la

compresión e Kg/cm2. Si el área real de la sección transversal del

cubo varía en más de 0.38 cm2 de la nominal, que es de 25.81 cm2

se debe hacer el cálculo en función del área real. Las probetas que

resulten manifiestamente defectuosas o los que den resistencias

que difieren en más de 10% del valor promedio de todas las

probetas elaboradas de la misma muestra y ensayadas a la misma

edad, no se considerarán para el cálculo de la resistencia a la

compresión. Si una vez descartadas las muestras y los valores

obtenidos de la resistencia, se dispone de un solo valor para

determinarla, debe repetirse el ensayo.

R=F

A

R = Resistencia a la compresión en Kg/cm2

F = Fuerza en Kg

A = Área

También podría gustarte

- Manual Komatsu Pc300Documento244 páginasManual Komatsu Pc300jsteban8989% (18)

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Trabajo de Campo - Resistencia A La Compresión de Morteros Usando Cubos de 2X2Documento21 páginasTrabajo de Campo - Resistencia A La Compresión de Morteros Usando Cubos de 2X2Manuel Salas PauletAún no hay calificaciones

- Elaboracion de ProbetasDocumento12 páginasElaboracion de ProbetasErwinBertBellidoAñancaAún no hay calificaciones

- El JaguarDocumento10 páginasEl JaguarFernando FernandezAún no hay calificaciones

- Resistencia A La Tracción en Morteros de Cemento HidráulicoDocumento7 páginasResistencia A La Tracción en Morteros de Cemento HidráulicoJefry Gonzalez100% (1)

- Compresion de CubosDocumento11 páginasCompresion de Cubosharold_9020Aún no hay calificaciones

- Aspect. T. Lab MaterialesDocumento5 páginasAspect. T. Lab MaterialesMaria ValerioAún no hay calificaciones

- Ensayos en MorterosDocumento21 páginasEnsayos en MorterosleandroAún no hay calificaciones

- Morteros Resistencia A La CompresionDocumento6 páginasMorteros Resistencia A La CompresionconcretolabAún no hay calificaciones

- Manual de Practicas - Corregido - ConcretosDocumento18 páginasManual de Practicas - Corregido - ConcretosGael RamirezAún no hay calificaciones

- Designacion y Normas InternacionalesDocumento6 páginasDesignacion y Normas InternacionalesAracely DuranAún no hay calificaciones

- Materiales ConcretoDocumento5 páginasMateriales ConcretoFrancisco GonzálezAún no hay calificaciones

- Informe Rotura de ProbetasDocumento20 páginasInforme Rotura de ProbetasJuani RhhAún no hay calificaciones

- Practica - No9 - Luna Chaparro Marco AntonioDocumento4 páginasPractica - No9 - Luna Chaparro Marco AntonioMarco LunaAún no hay calificaciones

- T.P. #1 Tecno. Materiales 1 - Morteros (Grupo 2)Documento8 páginasT.P. #1 Tecno. Materiales 1 - Morteros (Grupo 2)Fidencio LopezAún no hay calificaciones

- Procedimiento - Resistencia A La Compresión de Morteros de CementoDocumento5 páginasProcedimiento - Resistencia A La Compresión de Morteros de CementoAlexandra PizarroAún no hay calificaciones

- Cilindros de ConcretoDocumento4 páginasCilindros de ConcretoJorgeAún no hay calificaciones

- NCH 1172-Refrentado de HormigonDocumento19 páginasNCH 1172-Refrentado de Hormigondartagnan93Aún no hay calificaciones

- Resistencia a la flexión de morterosDocumento7 páginasResistencia a la flexión de morterosEdmundo Jaita CuellarAún no hay calificaciones

- Compresión de morteros de cemento hidráulicoDocumento7 páginasCompresión de morteros de cemento hidráulicoAlexander Diaz BarbozaAún no hay calificaciones

- Resistencia flexión morteros cementoDocumento5 páginasResistencia flexión morteros cementovictormendozamanjAún no hay calificaciones

- Resistencia A La Tension de Morteros de CementoDocumento9 páginasResistencia A La Tension de Morteros de Cementoluis alberto urviola palominoAún no hay calificaciones

- Resistencia A La Deformación Plástica de Mezclas Asfálticas Utilizando El Equipo MarshallDocumento4 páginasResistencia A La Deformación Plástica de Mezclas Asfálticas Utilizando El Equipo Marshallalvaro cespedesAún no hay calificaciones

- 2do Avance HormigónDocumento21 páginas2do Avance HormigónDominiqueAún no hay calificaciones

- Taller 3Documento10 páginasTaller 3elkinAún no hay calificaciones

- Probetas de ConcretoDocumento5 páginasProbetas de ConcretoMardyori PiñasAún no hay calificaciones

- 38-Practica Treinta y Ocho-Resistencia A La Compresion de Cilindros de ConcretoDocumento5 páginas38-Practica Treinta y Ocho-Resistencia A La Compresion de Cilindros de ConcretoDavid PaniaguaAún no hay calificaciones

- AlbañileriaDocumento6 páginasAlbañileriaJeik HMAún no hay calificaciones

- Laboratorio de Materiales de Construcción #9 PDFDocumento13 páginasLaboratorio de Materiales de Construcción #9 PDFIngJhoanLuisAriasPiñaAún no hay calificaciones

- SencicoDocumento3 páginasSencicoschaperAún no hay calificaciones

- 26 de SeptiembreDocumento13 páginas26 de SeptiembreÁlvarez AzzumyAún no hay calificaciones

- NORMATIVIDADDocumento4 páginasNORMATIVIDADcristian paulAún no hay calificaciones

- Norma 400.024Documento5 páginasNorma 400.024EedcyAún no hay calificaciones

- Ensayo A Compresion Del Concreto LaboratorioDocumento8 páginasEnsayo A Compresion Del Concreto LaboratorioCVasquez LimberAún no hay calificaciones

- Ensayo de Compresion de Cubos de CementoDocumento6 páginasEnsayo de Compresion de Cubos de CementoAaron MendozaAún no hay calificaciones

- Ensayo ProbetasDocumento3 páginasEnsayo ProbetasAntonio CarlosAún no hay calificaciones

- Cono de AbramsDocumento6 páginasCono de AbramsDaniel FigueroaAún no hay calificaciones

- Practica V (Preparacion de Muestras)Documento10 páginasPractica V (Preparacion de Muestras)SebastHian LopezAún no hay calificaciones

- Ensayo de BriquetasDocumento8 páginasEnsayo de BriquetasLuighi Rodriguez AgipAún no hay calificaciones

- Ensayo de La Prueba Sobre La Elaboración de Hormigón Fresco y La Rotura de La MismaDocumento9 páginasEnsayo de La Prueba Sobre La Elaboración de Hormigón Fresco y La Rotura de La MismaGrupo Alma 3Aún no hay calificaciones

- Determinación resistencia compresiva lechada cementoDocumento2 páginasDeterminación resistencia compresiva lechada cementoFredi LisboaAún no hay calificaciones

- Cilindros de Prueba de ConcretoDocumento3 páginasCilindros de Prueba de Concretomass18864Aún no hay calificaciones

- Presentación - Morteros de CementoDocumento14 páginasPresentación - Morteros de CementoAlexandra PizarroAún no hay calificaciones

- Compresión de Especímenes de ConcretoDocumento23 páginasCompresión de Especímenes de ConcretoNelson AlvaradoAún no hay calificaciones

- Ensayos de hormigón: asentamiento, aire, resistenciaDocumento6 páginasEnsayos de hormigón: asentamiento, aire, resistenciaGaby JuarezAún no hay calificaciones

- GroutDocumento4 páginasGroutGerman Lobato MendozaAún no hay calificaciones

- Cubos CementoDocumento8 páginasCubos CementoMarisol RodriguezAún no hay calificaciones

- Lab MorteroDocumento8 páginasLab MorteroElena MoritaAún no hay calificaciones

- Resistencia A La Compresión Por CuradoDocumento13 páginasResistencia A La Compresión Por CuradoWalter Jose Lizarraga AvilaAún no hay calificaciones

- Cartilla Pavimentos Permeables HormigonDocumento4 páginasCartilla Pavimentos Permeables HormigonTenis de mesaAún no hay calificaciones

- MTC 612Documento6 páginasMTC 612Eric GuevaraAún no hay calificaciones

- Ensayo de CBR (Relación de Soporte California) 1. ObjetivoDocumento7 páginasEnsayo de CBR (Relación de Soporte California) 1. ObjetivoPatricio Andres Lituma ArellanoAún no hay calificaciones

- Materiales de Construcción - Yantse Antunish CárdenasDocumento8 páginasMateriales de Construcción - Yantse Antunish CárdenasNANTAR YANTSE ANTUNISH CARDENASAún no hay calificaciones

- CILINDROS Probetas de Concreto - CivilGeeksDocumento9 páginasCILINDROS Probetas de Concreto - CivilGeeksWML1964Aún no hay calificaciones

- Tecno Hormigon ComplementarioDocumento18 páginasTecno Hormigon ComplementarioKevin Sánchez RoblesAún no hay calificaciones

- MTC 612Documento6 páginasMTC 612borisov2009Aún no hay calificaciones

- Proceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2De EverandProceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2Aún no hay calificaciones

- Fabricación de tapones aglomerados. MAMA0109De EverandFabricación de tapones aglomerados. MAMA0109Aún no hay calificaciones

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209De EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Aún no hay calificaciones

- Análisis de material fino en agregados (ASTM C117Documento2 páginasAnálisis de material fino en agregados (ASTM C117MIGUEL ANGEL MORALES HOYOS0% (1)

- Lab 8 Analisis Granulometrico de Los Agregados Fino y GruesoDocumento5 páginasLab 8 Analisis Granulometrico de Los Agregados Fino y GruesoMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Lab 10 Determinación Del Porcentaje de Desgaste Del Agregado Grueso Por Medio de La Máquina deDocumento3 páginasLab 10 Determinación Del Porcentaje de Desgaste Del Agregado Grueso Por Medio de La Máquina deMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Impurezas orgánicas en arenas para concretoDocumento2 páginasImpurezas orgánicas en arenas para concretoMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Peso específico y absorción agregado fino ASTM C128Documento3 páginasPeso específico y absorción agregado fino ASTM C128MIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Lab 4 Tiempo de Fraguado Del Cemento Por El Metodo de La Aguja de VicatDocumento2 páginasLab 4 Tiempo de Fraguado Del Cemento Por El Metodo de La Aguja de VicatMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Segundo ParcialDocumento33 páginasSegundo ParcialMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Lab 3 Consistencia Normal de La Pasta de CementoDocumento3 páginasLab 3 Consistencia Normal de La Pasta de CementoMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Lab 7 Muestreo de Agregados para HormigonesDocumento5 páginasLab 7 Muestreo de Agregados para HormigonesMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Unidad 6Documento21 páginasUnidad 6MIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Lab 2 Peso Específico Del CementoDocumento2 páginasLab 2 Peso Específico Del CementoMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Lab 5 Metodo para Determinar La Fluidez de Morteros de CementoDocumento2 páginasLab 5 Metodo para Determinar La Fluidez de Morteros de CementoMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Unid 6AA Incuye TablasDocumento9 páginasUnid 6AA Incuye TablasMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Determinación del peso unitario y densidad de agregadosDocumento105 páginasDeterminación del peso unitario y densidad de agregadosMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Examen Final 2021 Suelos 2da OpciónDocumento3 páginasExamen Final 2021 Suelos 2da OpciónMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Ejercicio Tipo para Calculo Del NSDocumento8 páginasEjercicio Tipo para Calculo Del NSMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Trans Datum Psad56 Wgs84Documento22 páginasTrans Datum Psad56 Wgs84Edwin Pándia RojasAún no hay calificaciones

- Segundo ParcialDocumento4 páginasSegundo ParcialMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Examen Final 2da. Opcion Grupos A y B 06.12. 2021Documento1 páginaExamen Final 2da. Opcion Grupos A y B 06.12. 2021MIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

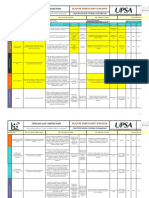

- Plan Inspeccion y Ensayo 1pDocumento8 páginasPlan Inspeccion y Ensayo 1pMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Unidad 8 A BDocumento13 páginasUnidad 8 A BMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Informe N1Documento6 páginasInforme N1MIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Unidad 7Documento5 páginasUnidad 7MIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Proyecto de PeralteDocumento9 páginasProyecto de PeralteMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Parcial 1 ParcialDocumento1 páginaParcial 1 ParcialMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Informe N2Documento6 páginasInforme N2MIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Tabla de Solucion Particular YpDocumento3 páginasTabla de Solucion Particular YpMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Miki CitoDocumento37 páginasMiki CitoMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Informe 1 de Laboratorio Ensayo de PenetraciónDocumento5 páginasInforme 1 de Laboratorio Ensayo de PenetraciónMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Tesis Tema 3Documento67 páginasTesis Tema 3Jexita JSAún no hay calificaciones

- Las BacteriasDocumento10 páginasLas BacteriasEsmeralda CAún no hay calificaciones

- La verdadera fórmula de BresseDocumento77 páginasLa verdadera fórmula de BresseSergio TerceroAún no hay calificaciones

- Diken Alimentos AgricolaDocumento54 páginasDiken Alimentos AgricolaGerardo de la Cruz67% (3)

- Distrito Caleta de Carquín - 1º FaseDocumento35 páginasDistrito Caleta de Carquín - 1º FaseBelen Jazmin Mendez TrejoAún no hay calificaciones

- LugeonDocumento14 páginasLugeonLeonardoGuillènDìaz100% (1)

- Determinación de la dureza y alcalinidad del agua potableDocumento8 páginasDeterminación de la dureza y alcalinidad del agua potableElferes diaz ruizAún no hay calificaciones

- Reporte 2Documento14 páginasReporte 2Carlos GuevaraAún no hay calificaciones

- Pruebas ReologicasDocumento29 páginasPruebas Reologicascarlosmax5_550% (1)

- Ciclo agua cuencas hidrológicasDocumento6 páginasCiclo agua cuencas hidrológicasJasiel MendezAún no hay calificaciones

- Control de Calidad de HuevoDocumento4 páginasControl de Calidad de Huevojose antonio cuya pradoAún no hay calificaciones

- ETE Cajon PichirropulliDocumento23 páginasETE Cajon PichirropulliDaisy Vásquez VegaAún no hay calificaciones

- FT XilolDocumento3 páginasFT XilolCalidad Construcciones JVM SASAún no hay calificaciones

- CENDRADocumento2 páginasCENDRAAmna SanyaAún no hay calificaciones

- Guía mínima informe EIADocumento19 páginasGuía mínima informe EIAWendy C. DiazAún no hay calificaciones

- Guia de Analisis MultidimensionalDocumento18 páginasGuia de Analisis MultidimensionalChristian Strauss100% (1)

- PDEL Cuenca de LurinDocumento39 páginasPDEL Cuenca de LurinSergio Vargas Gonzáles100% (1)

- Procedimeinto de Limpieza, Lavado y DesinfecciónDocumento8 páginasProcedimeinto de Limpieza, Lavado y DesinfecciónMaria J PerezAún no hay calificaciones

- Cuestionario Tipo 1 PDFDocumento12 páginasCuestionario Tipo 1 PDFAna GuerraAún no hay calificaciones

- Configuración ElectrónicaDocumento5 páginasConfiguración ElectrónicaSebastian Vidarte100% (1)

- Limpia Contacto 3MDocumento16 páginasLimpia Contacto 3MRodrigo A. Veliz ContrerasAún no hay calificaciones

- Simulación en TRNSYSDocumento30 páginasSimulación en TRNSYSJesús Juarez BorbonioAún no hay calificaciones

- Proyecto Superheroes Del Medio Ambiente (Abril 2)Documento28 páginasProyecto Superheroes Del Medio Ambiente (Abril 2)veronica capetillo de la cruzAún no hay calificaciones

- Baño Con Remolino Fijo WhitehallDocumento30 páginasBaño Con Remolino Fijo Whitehallandres05262Aún no hay calificaciones

- Emergencias vs. Urgencias: Cómo actuarDocumento21 páginasEmergencias vs. Urgencias: Cómo actuarRossvelt TruciosAún no hay calificaciones

- Determinacion Volumen MuertoDocumento11 páginasDeterminacion Volumen MuertoAnonymous eXgJfXs67% (3)

- Clases de capacidad de uso de suelos y sus característicasDocumento32 páginasClases de capacidad de uso de suelos y sus característicasMelany BobadillaAún no hay calificaciones

- C6 MicroondasDocumento20 páginasC6 MicroondasRebeca BaltodanoAún no hay calificaciones