100% encontró este documento útil (1 voto)

339 vistas10 páginasSistema Constructivo Prefabricado

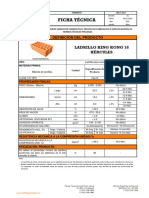

Este documento describe los sistemas constructivos prefabricados y sus especificaciones técnicas. Explica que la prefabricación implica la producción de componentes de construcción en fábrica y su ensamblaje en obra. Luego clasifica los elementos prefabricados y describe ventajas como calidad, economía y rapidez, así como desventajas como transporte y uniones. Finalmente, detalla el sistema de paneles de fibrocemento, incluyendo su composición, funciones y ventajas para la construcción.

Cargado por

LUISANA ISABEL ZAMBRANO GARCIADerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

339 vistas10 páginasSistema Constructivo Prefabricado

Este documento describe los sistemas constructivos prefabricados y sus especificaciones técnicas. Explica que la prefabricación implica la producción de componentes de construcción en fábrica y su ensamblaje en obra. Luego clasifica los elementos prefabricados y describe ventajas como calidad, economía y rapidez, así como desventajas como transporte y uniones. Finalmente, detalla el sistema de paneles de fibrocemento, incluyendo su composición, funciones y ventajas para la construcción.

Cargado por

LUISANA ISABEL ZAMBRANO GARCIADerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd