Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Grupo 07

Cargado por

BRIZIO EMIR MEDINA GALVEZTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Grupo 07

Cargado por

BRIZIO EMIR MEDINA GALVEZCopyright:

Formatos disponibles

LEAN

MANUFACTURING

GRUPO 7

INTEGRANTES:

HERQUINIGO AQUINO, ANDREA ELIZABETH.

LOPEZ ARIAS, ELIANA EVELYN.

ORELLANA MATOS, ANDRES FERNANDO.

ADMINISTRACIÓN DE

OPERACIONES

CONCEPTOS BÁSICOS

El término Lean Manufacturing se menciona por primera

vez en la década de los 90´s en el libro “La máquina que

cambio el mundo” de Womack y como resultado de los

estudios referente a la producción alrededor del mundo y,

posteriormente, el concepto ha extendido sus

aplicaciones en diferentes sectores y es destacado a nivel

mundial.

EJEMPLO DE APLICACIÓN DEL LEAN MANUFACTURING

Lean Manufacturing aplicado a una línea de producción de una empresa galletera.

OBJETIVO

Reducir la cantidad de desperdicio de

PROBLEMA

2 galleta en la línea de producción 1 de la

empresa mediante la aplicación de la

Como parte de un diagnóstico inicial se filosofía de manufactura esbelta.

identificó a la línea 1 como la de mayor

1 pérdida monetaria dada la cantidad de

desperdicio que genera por lo que se plantea

la siguiente pregunta:

¿Cómo se puede reducir la cantidad de MÉTODO

desperdicio de producto terminado en la Los materiales utilizados fueron: el iGrafx y

línea de producción uno?

3 los formatos de calificación de 5`S.

La metodología empleada es la propuesta

por Villaseñor (2007) en relación a la

implementación de manufactura esbelta.

PASOS PARA REALIZAR EL LEAN

MANUFACTURING EN LA EMPRESA

fase 1 - Sensibilizar y aprender acerca de la

Manufactura Esbelta

SE REALIZÓ UNA REUNIÓN CON PERSONAL STAFF Y OTRA

CON LOS TRABAJADORES DE LA LÍNEA, SE LES COMUNICÓ

LA IMPORTANCIA DE LA APLICACIÓN DE LEAN

MANUFACTURING Y SE COMUNICÓ SOBRE CASOS DE ÉXITO

DE EMPRESAS QUE HAN HECHO USO DE LA MISMA.

fase 2 - Mapear el estado actual de la línea

de producción

SE RECOLECTARON LOS ATRIBUTOS DEL PROCESO ACTUAL

COMO SON: TIEMPO DE CICLO, CAMBIOS DE PRODUCTOS,

VELOCIDAD DE LA LÍNEA, NÚMERO DE OPERADORES,

CANTIDAD DE INVENTARIOS Y LOS DESPERDICIOS

GENERADOS.

fase 3 - Determinar los medibles de la

Manufactura Esbelta

SE PROCEDIÓ A ELABORAR LA MATRIZ DE IDENTIFICACIÓN

Y CUANTIFICACIÓN DE DESPERDICIOS, PARA ELLO FUE

NECESARIO IDENTIFICAR CUÁLES Y EN QUÉ CANTIDAD DE

LOS SIETE TIPOS DE DESPERDICIOS (MUDAS) SE

ENCUENTRAN EN LA LÍNEA DE PRODUCCIÓN.

fase 4- Mapear el estado futuro de la línea

de producción

SE ANALIZÓ EL FLUJO DEL PROCESO Y LA NIVELACIÓN DE

LA PRODUCCIÓN, UNA VEZ QUE SE DETERMINA QUE EL

FLUJO ES CONTINUO Y QUE SE CUENTA CON UN BALANCE

DENTRO DE LAS LÍNEAS SE PROCEDIÓ A COLOCAR EL

MEJOR MÉTODO PARA ELIMINAR LOS DESPERDICIOS, ESTE

FUE LA APLICACIÓN DE DOS KAIZEN, DEBIDO A QUE EL

FLUJO ES CONTÍNUO Y NO SE PUEDEN MODIFICAR LAS

ESTACIONES DE TRABAJO POR EL TEMA DE ESPACIOS.

fase 5 - Crear planes Kaizen

UNA VEZ ELABORADO EL MAPA DEL ESTADO FUTURO Y

DETECTADOS LOS DESPERDICIOS QUE SE TIENEN EN LA

LÍNEA DE PRODUCCIÓN, SE PROCEDIÓ A AGENDAR LOS

KAIZEN QUE SE DEBEN REALIZAR PARA LOGRAR ALCANZAR

LO PROPUESTO EN LA PRESENTE INVESTIGACIÓN.

fase 6 - Implementar los planes Kaizen

SE IMPLEMENTARON LOS EVENTOS KAIZEN PROPUESTOS EN

EL MAPA DEL ESTADO FUTURO. PARA ESTO FUE NECESARIO

CONTAR CON GENTE QUE TUVIERA EXPERIENCIA Y

DISPONIBILIDAD PARA APOYAR LA INICIATIVA.

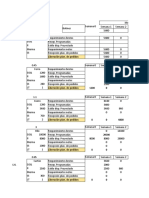

RESULTADOS

fase 1 - Sensibilizar y aprender acerca de la

Manufactura Esbelta

fase 2 - Mapear el estado actual de la línea

de producción

fase 3 - Determinar los medibles de la Manufactura Esbelta

fase 4- Mapear el estado futuro de la línea

de producción.

fase 5 - Crear planes Kaizen.

fase 6 - Implementar los planes Kaizen

¡GRACIAS!

También podría gustarte

- Pregunta Examenes SERCOP - FINALDocumento83 páginasPregunta Examenes SERCOP - FINALFernando Ordoñez100% (9)

- Examen Final - EsbeltaDocumento12 páginasExamen Final - EsbeltaGiam Pier Anticona100% (1)

- Manufactura Esbelta Aplicada A Una Línea de GalletasDocumento14 páginasManufactura Esbelta Aplicada A Una Línea de GalletasWill Farfan UrquizoAún no hay calificaciones

- Análisis de la película 'La Meta' y su aplicación de conceptos de ingeniería industrialDocumento5 páginasAnálisis de la película 'La Meta' y su aplicación de conceptos de ingeniería industrialJuan PabloAún no hay calificaciones

- Solicitud Credito PAZ Y SALVO Formato Final PDF CSC Aprobado Gerencia 2020 PDFDocumento2 páginasSolicitud Credito PAZ Y SALVO Formato Final PDF CSC Aprobado Gerencia 2020 PDFalejandro marinAún no hay calificaciones

- Estudio de Caso 4 MERMELADADocumento14 páginasEstudio de Caso 4 MERMELADAJuan Carlos Candia OrtizAún no hay calificaciones

- Manufactura Esbelta Actividad 2.8.2 Evaluacion FinalDocumento17 páginasManufactura Esbelta Actividad 2.8.2 Evaluacion FinalRoque DominguezAún no hay calificaciones

- Art IM121Documento8 páginasArt IM121Patricia LeónAún no hay calificaciones

- AVANCE 2 (1)Documento30 páginasAVANCE 2 (1)Yamile BerrocalAún no hay calificaciones

- Casos de éxito en Lean ManufacturingDocumento33 páginasCasos de éxito en Lean ManufacturingCarmelo Hurtado BerrocalAún no hay calificaciones

- Tw-Gestion de La Calidad Pa2-Gc-2024Documento5 páginasTw-Gestion de La Calidad Pa2-Gc-2024TUTOR WINNERAún no hay calificaciones

- Metodología de Implantación de La Gestión Lean en Plantas Industriales.Documento6 páginasMetodología de Implantación de La Gestión Lean en Plantas Industriales.Marianela Ramirez AragonesAún no hay calificaciones

- Manufactura EsbeltaDocumento13 páginasManufactura EsbeltaEmanuel NievesAún no hay calificaciones

- Cuestionario 2.1Documento12 páginasCuestionario 2.1kevinAún no hay calificaciones

- Aplicación de Manufactura Esbelta en línea de galletasDocumento6 páginasAplicación de Manufactura Esbelta en línea de galletasBrighitt Barbara Brousset BegazoAún no hay calificaciones

- Informe 2Documento10 páginasInforme 2Antonio UribeAún no hay calificaciones

- Tecnologias Modernas de ProduccionDocumento24 páginasTecnologias Modernas de ProduccionJanner Vladimir Barros CaballeroAún no hay calificaciones

- XXXXXXXXXXDocumento12 páginasXXXXXXXXXXLuis Alfonso Rhenals AlvarezAún no hay calificaciones

- Diseño de Procesos Eje 3 Luis Fernando Contreras SilvaDocumento15 páginasDiseño de Procesos Eje 3 Luis Fernando Contreras SilvaHungryhunterAún no hay calificaciones

- Optimización de ganancias en el proceso de envasado de yogurtDocumento19 páginasOptimización de ganancias en el proceso de envasado de yogurtJhon AldanaAún no hay calificaciones

- Equipo 2 CartelDocumento1 páginaEquipo 2 CartelAileen SerranoAún no hay calificaciones

- Gestión de Calidad a través de los tiemposDocumento183 páginasGestión de Calidad a través de los tiemposBryan E CoronadoAún no hay calificaciones

- Actividad 3.3 Herramientas PDFDocumento2 páginasActividad 3.3 Herramientas PDFJuanAún no hay calificaciones

- Fase 6 Propuestas de Mejoramiento Grupo 3Documento34 páginasFase 6 Propuestas de Mejoramiento Grupo 3Nelson Fernando Pernet100% (1)

- Mejora de Procesos Productivos Mediante Lean Manufacturing-26-55Documento31 páginasMejora de Procesos Productivos Mediante Lean Manufacturing-26-55luisAún no hay calificaciones

- Implementación de herramientas LEAN en Industrias KatrocDocumento19 páginasImplementación de herramientas LEAN en Industrias KatrocLuis Alberto Cuya RamosAún no hay calificaciones

- Lcad Lcad-505 Ejercicio T002Documento2 páginasLcad Lcad-505 Ejercicio T002Christian ObandoAún no hay calificaciones

- Trilogia Utem Facultad Administracion Economia Vol28 n39 2016 Escaida Jara LetzkusDocumento30 páginasTrilogia Utem Facultad Administracion Economia Vol28 n39 2016 Escaida Jara Letzkuslunalo marcAún no hay calificaciones

- 4.5 Kanban en Just-In-Time: Cómo funciona el sistema Kanban para producción flexibleDocumento4 páginas4.5 Kanban en Just-In-Time: Cómo funciona el sistema Kanban para producción flexibleernesto perez hernandezAún no hay calificaciones

- Actividad Eje #4 Fundamentos de La Producción....Documento7 páginasActividad Eje #4 Fundamentos de La Producción....Liliana CardozoAún no hay calificaciones

- Implementación de Kanban para reducir inventario en línea de producciónDocumento16 páginasImplementación de Kanban para reducir inventario en línea de producciónJuan Jesus RiveraAún no hay calificaciones

- Temas Selectos de Ingenieria Industrial: Unidad 1 1.5 Sistemas Integrados de ManufacturaDocumento11 páginasTemas Selectos de Ingenieria Industrial: Unidad 1 1.5 Sistemas Integrados de ManufacturaErick GómezAún no hay calificaciones

- Infome Parcial 2Documento4 páginasInfome Parcial 2LINA MARCELA LOPEZ YACEAún no hay calificaciones

- Ejemplo de La Aplicacion de Lean Manufacturing en La Empresa BIMBODocumento9 páginasEjemplo de La Aplicacion de Lean Manufacturing en La Empresa BIMBOBETOAún no hay calificaciones

- Cuaderno de Informes 03Documento13 páginasCuaderno de Informes 03cesar anghelo rios mendozaAún no hay calificaciones

- Anexo 2 - Matriz Dofa y Problematica de La Empresa (3) IvonneDocumento4 páginasAnexo 2 - Matriz Dofa y Problematica de La Empresa (3) IvonneStiven MoraAún no hay calificaciones

- Aplicación de Un Sistema VSM en Una Empresa de DiseñoDocumento4 páginasAplicación de Un Sistema VSM en Una Empresa de DiseñoJhonny CuasquerAún no hay calificaciones

- KANBAN (Control de Inventarios)Documento10 páginasKANBAN (Control de Inventarios)KJ7986% (7)

- KanbanDocumento13 páginasKanbanalexcouchAún no hay calificaciones

- AnteproyectoDocumento14 páginasAnteproyectoLoren ScarlettAún no hay calificaciones

- Modelo Identific. Descrpcion Restricc. Realistas Empresa Chocolates y GalletasDocumento67 páginasModelo Identific. Descrpcion Restricc. Realistas Empresa Chocolates y Galletasalcomunicaciont1 alcomunicaciona1Aún no hay calificaciones

- Vsm-Bombons Franco-GarcíaDocumento5 páginasVsm-Bombons Franco-GarcíaMarco Joaquin Guaigua BucheliAún no hay calificaciones

- Univ Valle - Procesos TurismoDocumento1 páginaUniv Valle - Procesos TurismoJOHANA ANDREA CUENCA UCHUVOAún no hay calificaciones

- Producción de carbonato de litioDocumento7 páginasProducción de carbonato de litiodarlingAún no hay calificaciones

- Articulo Pull F.ccontinuo N.produccionDocumento8 páginasArticulo Pull F.ccontinuo N.produccionLuis Injante CastroAún no hay calificaciones

- Proyecto Unidad 3 - Gestión de La Producción IIDocumento10 páginasProyecto Unidad 3 - Gestión de La Producción IIIsrael Armeaga GarcíaAún no hay calificaciones

- Manufactura Esbelta Aplicada A Una Empresa GalleterDocumento4 páginasManufactura Esbelta Aplicada A Una Empresa GalleterCARLOS100% (1)

- Seminario - Grupo 5.Documento17 páginasSeminario - Grupo 5.Ander RamirezAún no hay calificaciones

- Temas Selectos de Ingenieria Industrial: Unidad 1 1.5 Sistemas Integrados de ManufacturaDocumento11 páginasTemas Selectos de Ingenieria Industrial: Unidad 1 1.5 Sistemas Integrados de Manufacturaruben constantitnoAún no hay calificaciones

- Renzo Trabajo Finalllllll 20022Documento15 páginasRenzo Trabajo Finalllllll 20022Renzo Manuel Pisfil ChanduviAún no hay calificaciones

- Control de producción: 4 ejemplos de empresas líderesDocumento6 páginasControl de producción: 4 ejemplos de empresas líderesMissael TorresAún no hay calificaciones

- Herramientas JitDocumento2 páginasHerramientas JitAlder Jahir Cruzado CaveroAún no hay calificaciones

- Actividad 3 MEDocumento7 páginasActividad 3 MEharrisAún no hay calificaciones

- Actividad 3 MEDocumento7 páginasActividad 3 MEharrisAún no hay calificaciones

- Guia Nº4 Planeacion NormativaDocumento9 páginasGuia Nº4 Planeacion NormativaCarlos CPAún no hay calificaciones

- T1 Producción Esbelta Grupo 3Documento15 páginasT1 Producción Esbelta Grupo 3Luz María AbantoAún no hay calificaciones

- Cuadernillo Procesos ProductivosDocumento35 páginasCuadernillo Procesos ProductivosLore RiverosAún no hay calificaciones

- Trabajo Integral - Procesos para la Ingeniería TextilDocumento30 páginasTrabajo Integral - Procesos para la Ingeniería TextilBranco Rumario Flores BernardoAún no hay calificaciones

- Optimización de la productividad en la sección de imprentas de Corrupac S.ADocumento97 páginasOptimización de la productividad en la sección de imprentas de Corrupac S.AJuanse MoraAún no hay calificaciones

- SMEDDocumento8 páginasSMEDAsTuriano xD “AsTurianoxD”Aún no hay calificaciones

- Temario Procesos ProductivosDocumento9 páginasTemario Procesos ProductivosAnay Ramirez CardenasAún no hay calificaciones

- Fase PlaneaciónDocumento27 páginasFase PlaneaciónMICHELLE DAYANA VARGAS ROSEROAún no hay calificaciones

- Aplicación de las 5S en la Empresa del Industria de las TelecomunicacionesDe EverandAplicación de las 5S en la Empresa del Industria de las TelecomunicacionesAún no hay calificaciones

- Perspectiva de la carrera de Contabilidad y Auditoría en Morona SantiagoDocumento15 páginasPerspectiva de la carrera de Contabilidad y Auditoría en Morona SantiagoTabata MosqueraAún no hay calificaciones

- Cuadrante de Organización y GestiónDocumento23 páginasCuadrante de Organización y GestiónEva AlonsoAún no hay calificaciones

- CalimodDocumento12 páginasCalimodAndy EscobarAún no hay calificaciones

- Cuestionario Básico y Opciones Formatos Plan NegocioDocumento10 páginasCuestionario Básico y Opciones Formatos Plan NegocioehtelAún no hay calificaciones

- Dinamita Empr.Documento32 páginasDinamita Empr.Rebeca RosalesAún no hay calificaciones

- Caso de Aplicación de Costos EstimadosDocumento8 páginasCaso de Aplicación de Costos EstimadosPierre Gustavo Cortez Melendrez100% (2)

- Brancacho OMA-SD11100101Documento146 páginasBrancacho OMA-SD11100101Hernan Dario OcampoAún no hay calificaciones

- PT1435Documento19 páginasPT1435Katherine Salamanca BASEPAún no hay calificaciones

- Municipalidad de San Isidro NOTICIASDocumento53 páginasMunicipalidad de San Isidro NOTICIASmichael quintanaAún no hay calificaciones

- 5.1. Ejercicio # 1 Resuelto (Compras Locales de Materiales)Documento3 páginas5.1. Ejercicio # 1 Resuelto (Compras Locales de Materiales)jose miguel aduviri cariAún no hay calificaciones

- Tyc Davivienda AONDocumento5 páginasTyc Davivienda AONYEINNER FAIR CORTES GARZONAún no hay calificaciones

- La Ley 31-11 y los tipos de sociedades comercialesDocumento4 páginasLa Ley 31-11 y los tipos de sociedades comercialesvicrtorasAún no hay calificaciones

- 3 Sesion MANEMEC I 2022Documento42 páginas3 Sesion MANEMEC I 2022Abel Lector BustamanteAún no hay calificaciones

- 1.12 Diferenciacion Entre El Negocio y La CompetenciaDocumento3 páginas1.12 Diferenciacion Entre El Negocio y La Competenciacesar vidal cuellar roldanAún no hay calificaciones

- Matriz MPC Producto: GalletasDocumento3 páginasMatriz MPC Producto: GalletasAlexandra OviedoAún no hay calificaciones

- Informe DR CAFTA Grupo 1 1Documento56 páginasInforme DR CAFTA Grupo 1 1alexis montoyaAún no hay calificaciones

- Modelo - PLAN DE AUDITORIADocumento2 páginasModelo - PLAN DE AUDITORIAMiguel Sanchez RemigioAún no hay calificaciones

- Estrategia Rappi - Grupo 6Documento13 páginasEstrategia Rappi - Grupo 6federicoAún no hay calificaciones

- Capitulo 9 Mankiw. Comercio InternacionalDocumento17 páginasCapitulo 9 Mankiw. Comercio InternacionalXimena moncadaAún no hay calificaciones

- Plan de Medidas EstratégicasDocumento27 páginasPlan de Medidas EstratégicasAnthony Solomon50% (2)

- Mercados PotencialesDocumento9 páginasMercados PotencialesJohn CruzAún no hay calificaciones

- Definición Los Recursos HumanosDocumento17 páginasDefinición Los Recursos HumanosHans CervantesAún no hay calificaciones

- Ali CorpDocumento10 páginasAli CorpKathy Flores GAún no hay calificaciones

- Actividad de Aprendizaje 15 Evidencia 1 Asesoria Caso de ExportacionDocumento8 páginasActividad de Aprendizaje 15 Evidencia 1 Asesoria Caso de ExportacionJose GuataquiraAún no hay calificaciones

- Transporte Internacional Actualidad EmpresarialDocumento4 páginasTransporte Internacional Actualidad EmpresarialSosa ElmerAún no hay calificaciones

- Pa2 Gestion LogisticaDocumento10 páginasPa2 Gestion LogisticaMARCO ALFREDO RIOS SALDAÑAAún no hay calificaciones

- Cuestionario Semana 10Documento6 páginasCuestionario Semana 10Paloma Judith Chavez EnriquezAún no hay calificaciones