Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Propoxy 600-1

Cargado por

JorgeDiazSanchezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Propoxy 600-1

Cargado por

JorgeDiazSanchezCopyright:

Formatos disponibles

REVISION: ENERO 2021

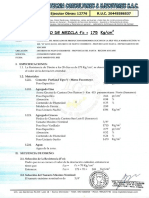

PROPOXY 600

PAGINA 1

PRIMER EPOXICO

DESCRIPCION DEL PRODUCTO USO APROPIADOS

PROPOXY 600, es un primer Epóxico auto • Para protección de instalaciones industriales o

imprimante con acabado semi brillante elaborado marinas: maquinarias, equipos, exterior de

con resinas Epoxy-Poliamida, con pigmentos tanques de almacenamiento de soluciones

inhibidores de corrosión y de dos componentes. diluidas ácidas o alcalinas, interiores de

Excelente resistencia a la exposición en atmosferas bodegas, embarcaciones, postes, puentes,

industriales, gran adhesión sobre superficies pozas, etc Protección de aceros estructurales

galvanizadas y excelente secado. Aporta expuestos a ambientes de alta corrosividad,

rentabilidad a la industria metal mecánica, al reducir industriales y marinos.

el tiempo de ejecución del proyecto. • Recubrimiento y protección de pisos en

superficies de concreto (alto tránsito).

CARACTERISTICAS TECNICAS • Resistencia a las aguas para no consumo

humano, riego, pozas, piscinas, etc

Componentes 2 • De prolongada protección en ambientes

corrosivos.

Acabado satinado • Por su secado rápido, facilita la pronta

manipulación de la estructura.

Color Según cartilla

Sólidos en volumen 60+ / -2 % RENDIMIENTO

Número de capas 1 Espesor recomendado

Espesor de capa (seca ) 2.0 - 4.0 mils

1GAL 2.0 miils 3.0 mils 4.0 mils

Vida útil de la mezcla 3 horas a 25°C 44.70 m2 29.80 m2 22.35m2

VOC 198 g / L

NOTA : Considerar perdidas de pintura según el

Temperatura de Trabajo 200 °C método de aplicación

Almacenamiento bajo La vida útil del

Ambiente ventilado a 25°C es de 12 meses

TIEMPOS DE SECADO A 25°C

PROPIEDADES DE RESISTENCIA • Secado al Tacto: 30 horas

• Secado al tacto duro: 2 - 3 horas

• Secado para repintar: mín.5 horas

• Adherencia - Método ASTM D 4541 Equipo Tipo III Epóxico: Máx. 30 días

- Resultado: Mayor a 1000 psi Poliuretano: Máx. 7 días

• Resistencia - Norma ASTM D 522 Alquídico: Máx. 1 día

Doblado 180°, Mandril ¾. Resultado: Bueno Completo: 7 días

• Dureza de lápiz – Norma ASTM D 3363 -

Los tiempos de secado dependen de la

- Resultado: 3H

temperatura ambiental, de superficie,

humedad relativa del ambiente y del espesor

de la película de pintura. En condiciones

diferentes a lo indicado, consultar con el

departamento de Inspectoría técnica

593567 /936822559

PREPARACIÓN DE LA SUPERFICIE EQUIPOS DE APLICACIÓN

Toda superficie debe estar completamente Lo siguiente es una guía. El cambio en presiones y

seca y libre de elementos contaminantes antes tamaño de boquillas puede variar dependiendo de

de proceder a la aplicación del recubrimiento. las características de atomización del equipo.

Mediante el uso de detergente industrial Antes de usar, siempre purgar el equipo de

biodegradable similar al SCHEM SB-15, aplicación con los solventes recomendados.

realizar la limpieza con solvente eliminando

aceites y grasas según Norma SSPC-SP1. Equipo Airless

Si se desea una mayor protección y Bomba 45:1

durabilidad se puede aplicar una capa Presión 2500 – 3500 psi

intermedia de Mastic Epoxy. Similar al,

Manguera 1/4” (6.35 mm) ID

PROMASTIC 700 MP, PROMASTIC 89 MP -

La temperatura de la superficie debe ser 3°C Boquilla 0.013 - 0.017

mayor que el punto de rocio Filtro Malla 60

Dilución Hasta un 15 % por

Nota: La durabilidad de un sistema de pintado está en

función directa al grado de preparación de la superficie

volumen

Equipo Convencional

PREPARACIÓN DE LA PINTURA

Pistola D e Vilbiss MBC-

510

El PROPOXY 600 es un recubrimiento de dos Boquilla de fluido E

componentes. Por lo tanto, para una adecuada

preparación debemos homogenizar cada uno Boquilla de aire 704

de los componentes por separado y mezclarlos

Presión de atomización 60 – 65 psi

como se indica.

PRECAUCIONES DE SEGURIDAD

Los productos contienen solventes volátiles e

Volumen Producto inflamables, por los que recomendamos su uso en

ambiente abierto y/o bien ventilado. Así mismo

4 PROPROXY 600 recomendamos tomar las precauciones

1 UNICAZ PROPOXY 600 necesarias para evitar cercanía a fuentes de

15 – 20% ECODIL 100 NF calor, llama o chispas eléctricas o magnéticas.

Evitar la concentración de vapores. Usar ropa de

seguridad y evitar el contacto con la piel y ojos

El tiempo de inducción consiste en dejar

reposarla pintura (Parte A + Parte B) entre 10-

15 minutos antes de agregar el diluyente. La

temperatura del medio influirá en la viscosidad

de la pintura. En climas fríos se requiere mayor

porcentaje de dilución que en climas calurosos.

*Equipos de alta presión.

01-4887186 / 981060200

931593567 /936822559

También podría gustarte

- UF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesDe EverandUF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesCalificación: 5 de 5 estrellas5/5 (1)

- FT-008B Unicaz Recprimer Epoxy 700 DFDocumento2 páginasFT-008B Unicaz Recprimer Epoxy 700 DFARI QUEPAY CONSTRUCTORES SACAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0209De EverandPastas, morteros, adhesivos y hormigones. EOCB0209Aún no hay calificaciones

- PROMASTIC 89 MP Ficha TecnicaDocumento2 páginasPROMASTIC 89 MP Ficha TecnicaCindhyAún no hay calificaciones

- Recfinish Epoxy 600Documento2 páginasRecfinish Epoxy 600Juber Castro VillazanaAún no hay calificaciones

- Base PROMASTIC 89 MP 1Documento2 páginasBase PROMASTIC 89 MP 1Jesus YarlequeAún no hay calificaciones

- FT-056 Ultramastic 800 CaDocumento2 páginasFT-056 Ultramastic 800 CaLeoo Cotrina FranciaAún no hay calificaciones

- HSQ PrimerDocumento2 páginasHSQ PrimerRaul SebastiamAún no hay calificaciones

- Ultraprimer Epoxy 700DFDocumento2 páginasUltraprimer Epoxy 700DFPatty GarciaAún no hay calificaciones

- Hidroepoxy Base AguaDocumento2 páginasHidroepoxy Base AguaLino Arturo Heredia RamirezAún no hay calificaciones

- Pintura de Acabado - Ultramastic - 850 - HSHBDocumento2 páginasPintura de Acabado - Ultramastic - 850 - HSHBrooseveltAún no hay calificaciones

- Ultramastic 850 HSHBDocumento2 páginasUltramastic 850 HSHBPatty GarciaAún no hay calificaciones

- Ficha Tecnica Pintura)Documento2 páginasFicha Tecnica Pintura)Josue AltamiranoAún no hay calificaciones

- Ultraprimer Epoxy 850 FDDocumento2 páginasUltraprimer Epoxy 850 FDGarci Lazo de la Vega BernalesAún no hay calificaciones

- HT Ultramastic-700-MpDocumento2 páginasHT Ultramastic-700-MpSaul AntayhuaAún no hay calificaciones

- Hoja Tecnica Ultraprimer - Epoxy - 850 - FDDocumento2 páginasHoja Tecnica Ultraprimer - Epoxy - 850 - FDMartin AldaveAún no hay calificaciones

- FT-009 Ultraprimer Epoxy 850 FDDocumento2 páginasFT-009 Ultraprimer Epoxy 850 FDH'o YomaraAún no hay calificaciones

- Promastic 89 MP 1Documento2 páginasPromastic 89 MP 1David Chuquijajas ChuquilinAún no hay calificaciones

- HT Uniesmalte-Epox-600Documento2 páginasHT Uniesmalte-Epox-600Saul AntayhuaAún no hay calificaciones

- Ultrafinish Epoxy 850 FDDocumento2 páginasUltrafinish Epoxy 850 FDMartin CVAún no hay calificaciones

- Item 2 - 16 - 22 - BDocumento2 páginasItem 2 - 16 - 22 - BARI QUEPAY CONSTRUCTORES SACAún no hay calificaciones

- Dicha Tecnica de Pintura PDFDocumento2 páginasDicha Tecnica de Pintura PDFJennifer MezaAún no hay calificaciones

- Imprimante epoxi rico en zincDocumento2 páginasImprimante epoxi rico en zincRoger FarjeAún no hay calificaciones

- Delmastic 086 Hs - Mastic 86% SólidosDocumento3 páginasDelmastic 086 Hs - Mastic 86% SólidosJavier Michel Esteban ViñegasAún no hay calificaciones

- Uniprimer Epox 600: Base Anticorrosiva Epoxy PoliamidaDocumento2 páginasUniprimer Epox 600: Base Anticorrosiva Epoxy PoliamidaKLINSMAN Córdova huamanAún no hay calificaciones

- FT-046 Ultramastic 700 MPDocumento2 páginasFT-046 Ultramastic 700 MPJesus CondoriAún no hay calificaciones

- Fastmastic 850Documento2 páginasFastmastic 850Luis Barrios ArandaAún no hay calificaciones

- FT 052 Uniesmalte Epoxy Brillante 610Documento2 páginasFT 052 Uniesmalte Epoxy Brillante 610Patrik CubillasAún no hay calificaciones

- FT-007 Ultraprimer Epoxy 700 DFDocumento2 páginasFT-007 Ultraprimer Epoxy 700 DFCESAR GUERREROAún no hay calificaciones

- Uniesmalte Epox 600Documento2 páginasUniesmalte Epox 600Martin CVAún no hay calificaciones

- Ft-106 Golmastic 850 HSHBDocumento2 páginasFt-106 Golmastic 850 HSHBCRISTIAN LIZARASO PÉREZ100% (1)

- Co-Ht Sikadur 301Documento4 páginasCo-Ht Sikadur 301ALPHA SASAún no hay calificaciones

- FT-108 ULTRAPRIMER EPOXY 710 DFDocumento2 páginasFT-108 ULTRAPRIMER EPOXY 710 DFLuis UriarteAún no hay calificaciones

- HT - Lux Mastic 900Documento2 páginasHT - Lux Mastic 900Moises Abraham Vasques DiasAún no hay calificaciones

- Unizinc Epox 900Documento2 páginasUnizinc Epox 900Patty GarciaAún no hay calificaciones

- Uniprimer Epox 600Documento2 páginasUniprimer Epox 600Bruce SantamaríaAún no hay calificaciones

- Ultrathane 7000Documento2 páginasUltrathane 7000Edson Pasache PingoAún no hay calificaciones

- Fasti Mastic 850Documento2 páginasFasti Mastic 850Javier Zea Macizo100% (6)

- HT - Bonn Mastic 850 (1)Documento2 páginasHT - Bonn Mastic 850 (1)corporaciontjserviciosAún no hay calificaciones

- Sikaguard 62 - Recubrimiento Epóxico Xa AcabadoDocumento3 páginasSikaguard 62 - Recubrimiento Epóxico Xa AcabadoLoperacoAún no hay calificaciones

- Item 2 - 16 - 22Documento2 páginasItem 2 - 16 - 22ARI QUEPAY CONSTRUCTORES SACAún no hay calificaciones

- Sikaguard 50Documento4 páginasSikaguard 50Pancho VazquezAún no hay calificaciones

- Z02331 IponzincDocumento4 páginasZ02331 IponzincOliver Quezada InostrozaAún no hay calificaciones

- HT - Bonn Mastic Primer 850Documento2 páginasHT - Bonn Mastic Primer 850joseAún no hay calificaciones

- Z02331P Iponzinc 331-250 Jun-18Documento4 páginasZ02331P Iponzinc 331-250 Jun-18Daniel Horacio ReyesAún no hay calificaciones

- FT - White Fire X-50 IgnifufaDocumento3 páginasFT - White Fire X-50 IgnifufawaldoAún no hay calificaciones

- LUX MASTIC 900 hoja técnica recubrimiento multiuso epoxi anticorrosivoDocumento2 páginasLUX MASTIC 900 hoja técnica recubrimiento multiuso epoxi anticorrosivoBenjamin Enmanuel Mango D0% (2)

- Especialidades HeavydutyDocumento2 páginasEspecialidades HeavydutysaulAún no hay calificaciones

- Co-Ht - Sikaguard 62 CODocumento4 páginasCo-Ht - Sikaguard 62 COJuan Carlos Parra DiazAún no hay calificaciones

- Protección anticorrosiva epoxi de alta resistenciaDocumento2 páginasProtección anticorrosiva epoxi de alta resistenciaRafael Castillo PalaciosAún no hay calificaciones

- Ficha Tecnica - Imprimante - ULTRAPRIMER-EPOXY-850-ZP-FDDocumento2 páginasFicha Tecnica - Imprimante - ULTRAPRIMER-EPOXY-850-ZP-FDnlibiasAún no hay calificaciones

- White Fire X-50 Pintura Intumescente 2019-11Documento3 páginasWhite Fire X-50 Pintura Intumescente 2019-11Walter LeonAún no hay calificaciones

- 2528 Jet Zinc I-860Documento3 páginas2528 Jet Zinc I-860EnriqueAún no hay calificaciones

- Sumazinc 278 PEDocumento4 páginasSumazinc 278 PEJose ValdiviaAún no hay calificaciones

- 8.2. Masilla Epoxica SWPDocumento2 páginas8.2. Masilla Epoxica SWPCarlos GrándezAún no hay calificaciones

- Ficha Tecnica Sherwin331 250Documento4 páginasFicha Tecnica Sherwin331 250Camila Andrea0% (1)

- Ficha Tecnica Esmalte Poliuretano EstructurasDocumento3 páginasFicha Tecnica Esmalte Poliuretano EstructurasJOSE ANGEL VILLALOBOS JIMENEZAún no hay calificaciones

- HT - Bonn Mastic 850Documento2 páginasHT - Bonn Mastic 850Robinson Cesar De la VegaAún no hay calificaciones

- Co-Ht - Imprimante Inorg - Ínico de CincDocumento4 páginasCo-Ht - Imprimante Inorg - Ínico de CincDIEGO TERANAún no hay calificaciones

- Hoja Técnica White Fire X 50 Pintura Intumescente Ver 2020Documento3 páginasHoja Técnica White Fire X 50 Pintura Intumescente Ver 2020HEVER SEM ESPEJO BRAVOAún no hay calificaciones

- Manual de Instalación - Coberturas MetálicasDocumento10 páginasManual de Instalación - Coberturas MetálicasJorgeDiazSanchezAún no hay calificaciones

- 1.00 Informe de Análisis Economico de EnchapadoDocumento2 páginas1.00 Informe de Análisis Economico de EnchapadoJorgeDiazSanchezAún no hay calificaciones

- Diseño de Mezcla - AbrilDocumento22 páginasDiseño de Mezcla - AbrilJorgeDiazSanchezAún no hay calificaciones

- Flujo de CajaDocumento12 páginasFlujo de CajaJorgeDiazSanchezAún no hay calificaciones

- ReporteHistorico 20190813120159Documento3 páginasReporteHistorico 20190813120159JorgeDiazSanchezAún no hay calificaciones

- PLIEGO DE ESPECIFICACIONES Ornamento Sidumss Norte Plan BDocumento11 páginasPLIEGO DE ESPECIFICACIONES Ornamento Sidumss Norte Plan BvladytechAún no hay calificaciones

- Examen Parcial I Bloque V - Ciencias 3Documento1 páginaExamen Parcial I Bloque V - Ciencias 3Antonio CárdenasAún no hay calificaciones

- Citoesqueleto 1Documento16 páginasCitoesqueleto 1Helena QuintanaAún no hay calificaciones

- Memoria Descriptiva Kiosko ChaparralDocumento25 páginasMemoria Descriptiva Kiosko ChaparralBenjamín SanjuanésAún no hay calificaciones

- Seminario 3Documento2 páginasSeminario 3Hernan Francisco Huaman ToledoAún no hay calificaciones

- Generalidades Química AnalíticaDocumento7 páginasGeneralidades Química AnalíticaRoss LopezAún no hay calificaciones

- Absorción de NutrientesDocumento6 páginasAbsorción de NutrientesKeren Gissell CruzAún no hay calificaciones

- Protesis CompletaDocumento45 páginasProtesis CompletaestefaniaAún no hay calificaciones

- Tipos de CurtidoDocumento3 páginasTipos de CurtidoAntonioSacristán100% (1)

- Caracterizacion de Teca, Patula y AcaciaDocumento21 páginasCaracterizacion de Teca, Patula y AcaciaCristianAún no hay calificaciones

- Triptico Sistema RespiratorioDocumento2 páginasTriptico Sistema RespiratorioWilson Reynaldo Durand CanoAún no hay calificaciones

- Sosa CáusticaDocumento3 páginasSosa CáusticaVanessa ZavalaAún no hay calificaciones

- Alucobond PDFDocumento16 páginasAlucobond PDFjoseAún no hay calificaciones

- Recursos y reservas petrolerasDocumento24 páginasRecursos y reservas petrolerasSebastian Camilo MorenoAún no hay calificaciones

- Bombero 1 ExtintoresDocumento41 páginasBombero 1 ExtintoresJavier GiraldoAún no hay calificaciones

- AMINASDocumento20 páginasAMINASABIGAIL ROBLERO OSORNIOAún no hay calificaciones

- Biomineria NuevoDocumento16 páginasBiomineria NuevoMichaelDennyRojasArayaAún no hay calificaciones

- 3 A. La Carne y Sus DerivadosDocumento26 páginas3 A. La Carne y Sus DerivadosLisannys GarridoAún no hay calificaciones

- Hidrocarburos Cíclicos: Curso: QuímicaDocumento4 páginasHidrocarburos Cíclicos: Curso: Químicabrawl starsAún no hay calificaciones

- Quimica. Mezclas en La CocinaDocumento2 páginasQuimica. Mezclas en La CocinaJohanna GalindoAún no hay calificaciones

- Varillas de fibra de carbono para refuerzo sísmicoDocumento5 páginasVarillas de fibra de carbono para refuerzo sísmicoLINA MAYERLY HOYOS NOVOA100% (1)

- Informe Tecnico Supresor de Polvo FinalDocumento5 páginasInforme Tecnico Supresor de Polvo FinalHeather RobbinsAún no hay calificaciones

- Simulacro MoboDocumento24 páginasSimulacro MoboRicardo Manuel Garcia RodriguezAún no hay calificaciones

- Manual de Planta Productora de AmoniacoDocumento24 páginasManual de Planta Productora de AmoniacoThane BotticelliAún no hay calificaciones

- 08 Procesos de Recuperacion 2014 PDFDocumento37 páginas08 Procesos de Recuperacion 2014 PDFMiguel ZuñigaAún no hay calificaciones

- Carga de Fuego 2021Documento23 páginasCarga de Fuego 2021Franco Ivan IorioAún no hay calificaciones

- NOMENCLATURA DE COMPUESTOS ORGÁNICOS CÍCLICOSDocumento72 páginasNOMENCLATURA DE COMPUESTOS ORGÁNICOS CÍCLICOSRodrigo Gutierrez Villca0% (1)

- Leyes Ponderales EstequiometriaDocumento30 páginasLeyes Ponderales EstequiometriaAlejandra ParraAún no hay calificaciones

- FDS Cemento Holcim 2019Documento19 páginasFDS Cemento Holcim 2019martha.ortizvAún no hay calificaciones

- Manual Piloto de ReactoresDocumento59 páginasManual Piloto de ReactoresdnetkaizenAún no hay calificaciones

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Fisiopatología de las enfermedades cardiovascularesDe EverandFisiopatología de las enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- Cálculo infinitesimal: El lenguaje matemático de la naturalezaDe EverandCálculo infinitesimal: El lenguaje matemático de la naturalezaCalificación: 5 de 5 estrellas5/5 (3)

- Psiconeuroinmunología para la práctica clínicaDe EverandPsiconeuroinmunología para la práctica clínicaCalificación: 5 de 5 estrellas5/5 (4)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Borges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonDe EverandBorges y la memoria: De "Funes el memorioso" a la neurona de Jennifer AnistonCalificación: 5 de 5 estrellas5/5 (4)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Nunca fuimos modernos: Ensayos de antropología simétricaDe EverandNunca fuimos modernos: Ensayos de antropología simétricaAún no hay calificaciones

- Estoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoDe EverandEstoicismo y dureza mental: Descubre los secretos psicológicos de la filosofía estoica en la vida moderna. Construir una autodisciplina inquebrantable y hábitos diarios que garanticen el éxitoCalificación: 4 de 5 estrellas4/5 (23)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Desastres y emergencias. Prevención, mitigación y preparaciónDe EverandDesastres y emergencias. Prevención, mitigación y preparaciónCalificación: 4 de 5 estrellas4/5 (5)

- Investigación de operaciones: Conceptos fundamentalesDe EverandInvestigación de operaciones: Conceptos fundamentalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Estadística básica: Introducción a la estadística con RDe EverandEstadística básica: Introducción a la estadística con RCalificación: 5 de 5 estrellas5/5 (8)

- Teoría de juegos: Una introducción matemática a la toma de decisionesDe EverandTeoría de juegos: Una introducción matemática a la toma de decisionesCalificación: 4 de 5 estrellas4/5 (1)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)