Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Simulaciones

Cargado por

Rocio RojasDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Simulaciones

Cargado por

Rocio RojasCopyright:

Formatos disponibles

Resumen

La Simulación de Procesos es una herramienta que nos permite vislumbrar el impacto de técnicas

a través de una “visión” futura, altamente precisa y cuantificada. Es utilizada normalmente para

representar un proceso real mediante otro mucho más simple y entendible, la necesidad de su

utilización depende del grado de complejidad de los procesos dados por la misma organización.

El primer documento que se analizo es la “Guía práctica para la simulaciones de procesos

industriales”, esta guía es desarrollada por el CETEM (El Centro Tecnológico del Mueble y

la Madera) con el fin de concienciar a las PYMES sobre la necesidad de hacer

evolucionar sus técnicas de gestión y organización, enfocadas al mundo del análisis de

procesos empresariales utilizando técnicas de Simulación de Procesos y a su vez,

mostrar las ventajas que ofrece ésta técnica innovadora y cómo puede contribuir al

análisis y mejora de la organización y gestión de las PYMES del Sector del Mueble. En

esta guía observamos los tipos de sistemas de modelos que existen que son: Los

modelos físicos y los matemáticos, estos últimos a su vez se dividen en modelos

analíticos y de simulación, los cuales son el caso de estudio de esta guía. Se explica la

importancia de simular ya que permite a corto plazo una mejor toma de decisiones a la

dirección de la empresa, midiendo un proceso o esquematizando el funcionamiento lógico

de una empresa por medio de la creación de un modelo que recoge el sistema de

procesos de la planta de producción que se simulará en condiciones reales dentro de un

plano irreal (sin interferir en la actividad normal de la empresa). Dentro de la simulación

existe la realidad virtual 3D la cual es una tecnología de simulación por ordenador

utilizando herramientas informáticas diseñadas a tal fin, dinámica y tridimensional, que

posee un alto contenido gráfico, acústico y táctil. Con la aplicación de las técnicas de

simulación a los procesos de fabricación se pueden conseguir:

Reducción de los plazos de entrega al poder solapar actividades

Disminución de los costes de desarrollo

Aumento de la calidad y fiabilidad del diseño.

Seleccionar la maquinaria más adecuada a cada proceso.

Optimizar el diseño de todos los componentes.

Definir distancias de seguridad.

Calcular los tiempos de ciclo total de las operaciones.

Evaluar las mejores alternativas de montaje y mantenimiento.

Evaluar el flujo de materiales para optimizar los recursos productivos.

Identificar los correspondientes cuellos de botella.

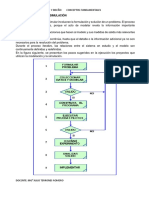

Así mismo se describen las fases de un proyecto las cuales son:

1. Definición del problema.

2. Formulación de un objetivo y definición de las medidas de acción del sistema.

3. Descripción del sistema y establecimiento de todas las suposiciones posibles.

4. Enumeración de las posibles soluciones alternativas.

5. Recopilación de datos e información necesaria.

6. Diseño del modelo en el ordenador.

7. Verificación y validación del modelo.

8. Experimentación de alternativas: simulación propiamente dicha de posibilidades y

búsqueda de la solución óptima.

9. Análisis de las diferentes soluciones

Se describen las herramientas para la simulación que son utilizada frecuentemente:

1. FLEXSIM

2. Software de Ajuste de Curvas ExpertFit

3. OPTQUEST OPTIMIZER

4. PROMODEL

5. SIMPROCESSS

6. SIMUL8

7. WITNESS

Finalmente se presenta un caso real centrado en una empresa dedicada a la fabricación de

sillas. En primer lugar se muestra el estado actual del proceso productivo y posteriormente en los

problemas surgidos en la simulación del proceso productivo tales como cuellos de botella, excesos

de recorrido, problemas de almacenamiento, etc. Para la demostración del caso práctico se utilizó

Flexsim v3.0.

Lo primero que se realiza es la modelación de máquinas, operarios, transportes internos (cintas

transportadoras, carretillas), almacenes, silos, los flujos del proceso y los tipos de productos.

Posteriormente se realiza la simulación en donde se simulan escenarios preestablecidos

ejecutados automáticamente y almacenando sus resultados en informes, tablas y gráficos,

exportados a Word y Excel. La visualización es realizada en realidad virtual y existen vistas de

modelo La vista más común para construir modelos es en plano X-Y denominado vista ortogonal

(VO). Además se incluye otra vista en el plano X-Y-Z denominada vista perspectiva (VR), la

visualización externa de la fabrica y de los transportes. Finalmente se puede realizar una mejors en

el rendimiento y evaluar sus resultados.

El segundo documento llamado “Desarrollo de módulos de simulación de procesos en ingeniería

química” es un trabajo orientado a la simulación de procesos químicos desde un punto de vista

académico, se desarrollaron programas capaces de representar procesos químicos, para ser

analizados y estudiados sus comportamientos dentro las áreas: Termodinámica Química e

Ingeniería de las Reacciones Químicas, aplicando una metodología de estudio para incorporarse

como herramienta didáctica en los programas de estudio, el cual es el Aprendizaje Basado en

Problemas.

Se habla de la importancia de la simulación de procesos en la ingeniería química la cual está

vinculada al cálculo de los balances de materia, energía y eventualmente la cinética,

termodinámica y velocidad de transferencia de un proceso cuya estructura, y datos preliminares

de los equipos que los componen, son conocidos. La estrategia general del diseño de procesos

químicos puede considerarse constituido por tres etapas: Síntesis de procesos, Simulación de

procesos y Optimización.

La simulación de procesos puede plantearse de tres formas distintas:

1. El desarrollo de un programa específico de un proceso determinado

2. El desarrollo de un conjunto de subprogramas organizados en bloques

3. Programas ejecutivos

Se muestran los simuladores utilizados en la ingeniería química, la ventaja de estos es la

disponibilidad de propiedades termodinámicas y de transporte de las corrientes del

proceso, estas propiedades son fundamentales para efectuar los balances de materia y

energía al grado de que si tenemos buenos datos o buenas correlaciones para las

propiedades, entonces los resultados de la simulación serán altamente confiables, a

continuación se mencionan los más usados.

1. Aspen Plus y Speedup

2. Pro II

3. Hysys

4. Chemcad

5. Speedup

6. Hysys

Etapas para el desarrollo de la simulación de un proceso químico

1. Identificar y formular el problema

2. Definición del sistema

3. Formulación del modelo

4. Localizar los datos necesarios

5. Seleccionar el paquete de modelamiento

6. Adquirir los recursos computacionales

7. Experimentación

8. Interpretación

9. Implementación

10. Documentación

Clasificación de las técnicas de simulación

En la enseñanza-aprendizaje de la carrera Ingeniería Química existen tres tipos de problemas que

pueden resolverse por medio de Simulación de Procesos:

1. En la simulación de un problema (análisis)

2. El problema de diseño

3. En el problema de optimización

Con la aplicación de las técnicas de simulación a los procesos de fabricación se pueden

conseguir:

1. Detección de cuellos de botella en la producción.

2. Predicción de los efectos de cambios en las condiciones de operación y capacidad de la

planta.

3. Optimización del proceso cuando cambian las características de los insumos y/o las

condiciones económicas del mercado.

4. Evaluación de alternativas de proceso para reducir el consumo de energía. o Análisis de

condiciones críticas de operación.

5. Transformación de un proceso para desarrollar otras materias primas.

Análisis de factibilidad y viabilidad de nuevos procesos.

6. Optimización del proceso para minimizar la producción de desechos y contaminantes.

7. Entrenamiento de operadores e ingenieros de proceso.

8. Investigación de la factibilidad de automatización de un proceso.

Métodos de simulación en base a modelos

Los métodos de simulación más utilizados tanto en los procesos químicos como otras aplicaciones

son:

1. Método modular secuencial

2. Método orientado a ecuaciones

3. Método modular simultáneo

Finalmente se realizó la simulación para:

1. Simulación de una planta de potencia de vapor

2. Simulación de un sistema de refrigeración por absorción de amoníaco

3. Simulación de proceso de licuefacción de gases

4. Simulación de un sistema de proceso de evaporación instantánea

5. Simulación de un reactor discontinuo ideal isotérmico

6. Simulación de sistemas de reactores en serie/paralelo

7. Simulación de un reactor en flujo en pistón no isotérmico

Así mkismo se realizaron guías usuario de programa de los procesos realizados anteriormente,

las cuales se realizaron con SimuLab IQ v1.0 el procedimiento es el siguiente:

Realizar el modelamiento del proceso

Diseñar una estrategia de cálculo para la resolución del problema

Utilizando el simulador del proceso

Análisis de la solución

Similitudes entre los dos documentos

En ambos documentos se explica la importancia de los simuladores de procesos

Se basan en modelos matemáticos

En ambos se trabaja con herramientas de simulación

Cuenta con etapas similares para el desarrollo de la simulación

Diferencia entre documento

El primero se enfoca a procesos industriales y el segundo a procesos químicos

En el primero se trabaja con animación virtual 3D y en el otro no

En el segundo se toma en cuenta los balances de materia y energía y en el primero no

Los simuladores del segundo a disponibilidad de propiedades termodinámicas y de transporte

de las corrientes del proceso y en el primero no

¿Cómo se relaciona la simulación de procesos con los proyectos?

La simulación de procesos ayuda

¿Dónde aplicaría el aprendizaje basado en problemas dentro de mi carrera de biotecnología?

¿Qué elementos para resolver problemas puedo identificar?

También podría gustarte

- Planificación de operaciones de manufactura y serviciosDe EverandPlanificación de operaciones de manufactura y serviciosCalificación: 3 de 5 estrellas3/5 (3)

- Análisis y diseño de algoritmos: Un enfoque prácticoDe EverandAnálisis y diseño de algoritmos: Un enfoque prácticoAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Tipos de SimuladoresDocumento8 páginasTipos de SimuladoresRoggers Bartolo100% (1)

- Examen Simulacro de Ingenieria de ProcesosDocumento6 páginasExamen Simulacro de Ingenieria de ProcesosJosue Raul Ramirez PaulinoAún no hay calificaciones

- Trabajo 1 Modelado Casi FinalDocumento13 páginasTrabajo 1 Modelado Casi FinalDaniel Antonio Vera SaldivarAún no hay calificaciones

- Informe Del Caso Práctico de SIMULACIÓN en PROMODELDocumento12 páginasInforme Del Caso Práctico de SIMULACIÓN en PROMODELRacso ANAún no hay calificaciones

- Simulación - Guia y Ejercicios PDFDocumento11 páginasSimulación - Guia y Ejercicios PDFJose DuarteAún no hay calificaciones

- Fase 3 Richard Blanco Grupo 46Documento29 páginasFase 3 Richard Blanco Grupo 46Richard Alexander BlancoAún no hay calificaciones

- Reactor CatalíticoDocumento17 páginasReactor CatalíticoMaría Luz Caceres TolentinoAún no hay calificaciones

- Simuladores ComercialesDocumento17 páginasSimuladores ComercialesGabriela Leonor Avecillas AbadAún no hay calificaciones

- Simulacion y Optimizacion de ProcesosDocumento14 páginasSimulacion y Optimizacion de Procesosreclatis140% (1)

- Simulacion ArenaDocumento19 páginasSimulacion ArenaEugenio MartinezAún no hay calificaciones

- Resumen Cap 1,2,3 LevenspielDocumento9 páginasResumen Cap 1,2,3 LevenspielDaniel100% (1)

- SimulacionDocumento36 páginasSimulacionjoel armando Gómez Hernández'sAún no hay calificaciones

- Simulación Control y Optimización de ProcesosDocumento12 páginasSimulación Control y Optimización de ProcesosGustavo German Rendon Robles100% (1)

- Trabajo Final de Modelos Probabilisticos y Simulacion Por Computadora Grupo #2Documento19 páginasTrabajo Final de Modelos Probabilisticos y Simulacion Por Computadora Grupo #2wanderAún no hay calificaciones

- Análisis numérico en fenómenos de transporte. Casos de estudioDe EverandAnálisis numérico en fenómenos de transporte. Casos de estudioAún no hay calificaciones

- VeroDocumento8 páginasVeroAnonymous GAThr6vAún no hay calificaciones

- Conceptos Basicos de SimulacionDocumento13 páginasConceptos Basicos de SimulacionMubara KidAún no hay calificaciones

- Proceso de DestilacionDocumento36 páginasProceso de Destilacionkallem321Aún no hay calificaciones

- Trabajo Unidad 6 ModelosDocumento16 páginasTrabajo Unidad 6 ModelosFrancisco Ahmar Mandujano Lázaro0% (1)

- Practica 3 SyepDocumento26 páginasPractica 3 SyepSeis Minutos RestantesAún no hay calificaciones

- Simulación de Procesos TipeadoDocumento6 páginasSimulación de Procesos TipeadomariaAún no hay calificaciones

- Simuladores de ProcesosDocumento5 páginasSimuladores de ProcesosroxanaAún no hay calificaciones

- Pro II Trabajo EscritoDocumento15 páginasPro II Trabajo EscritoJosue Raul Ramirez Paulino100% (2)

- Diseño y Simulación Por ComputadoraDocumento13 páginasDiseño y Simulación Por Computadora542ironmanAún no hay calificaciones

- 01 Simulaciones de Procesos en Ingenieria Qca.Documento4 páginas01 Simulaciones de Procesos en Ingenieria Qca.Ver FeAún no hay calificaciones

- Repositorios UbuntuDocumento258 páginasRepositorios UbuntuDiego Martin Tanoni100% (1)

- Simuladores de Procesos Pro IIDocumento4 páginasSimuladores de Procesos Pro IIjosue alvarezAún no hay calificaciones

- S1 Tarea - 1 SimuDocumento10 páginasS1 Tarea - 1 SimuMelAún no hay calificaciones

- Investigacion de Operaciones - IntroduccionDocumento17 páginasInvestigacion de Operaciones - IntroduccionLucia AndradeAún no hay calificaciones

- Simulacion (Investigacion de Operaciones)Documento13 páginasSimulacion (Investigacion de Operaciones)Ing-Luis Nuñez100% (1)

- Administración de Las Operaciones I Examen Tres (Equipo) - 2Documento9 páginasAdministración de Las Operaciones I Examen Tres (Equipo) - 2Miguel Angel de VicenteAún no hay calificaciones

- Simulación de Procesos: Jorge Ciro Jimenez OcañaDocumento77 páginasSimulación de Procesos: Jorge Ciro Jimenez OcañaAlberto Zegarra PaniaguaAún no hay calificaciones

- Simulación de ProcesosDocumento3 páginasSimulación de ProcesosAlejandra Armendariz ChavezAún no hay calificaciones

- Evaluación 3 SimulaciónDocumento4 páginasEvaluación 3 SimulaciónDarwin Rodrigo Bugueño RojasAún no hay calificaciones

- Pru6 Martinez Hernandez Elias JavierDocumento16 páginasPru6 Martinez Hernandez Elias Javiersantiago javier martinez magdielAún no hay calificaciones

- Labview para SimulacionDocumento9 páginasLabview para SimulacionAleAún no hay calificaciones

- Modelo Matemático para La Investigación de OperacionesDocumento15 páginasModelo Matemático para La Investigación de OperacionesDAVID REY AVILA NICASIOAún no hay calificaciones

- Jhon Parra Taller 1Documento10 páginasJhon Parra Taller 1juan pablo0% (1)

- Sesión 6 - Simulación Procesos IndustrialesDocumento20 páginasSesión 6 - Simulación Procesos Industrialescuevas-1000Aún no hay calificaciones

- Jhon Parra Taller 1Documento10 páginasJhon Parra Taller 1juan pablo50% (2)

- Clase 1b - La Simulación de Procesos en Ingeniería QuímicaDocumento28 páginasClase 1b - La Simulación de Procesos en Ingeniería QuímicaLUCIANA DEL PILAR PLASCENCIA CHAVEZAún no hay calificaciones

- Articulo Simulación GerencialDocumento6 páginasArticulo Simulación GerencialJhöan PérezAún no hay calificaciones

- Simulacion Clase 1 PDFDocumento10 páginasSimulacion Clase 1 PDFEnderson EspinozaAún no hay calificaciones

- Ensayo de Los Simuladores - RAULVDocumento8 páginasEnsayo de Los Simuladores - RAULVRaúl Velarde OsunaAún no hay calificaciones

- Inv SimulacionDocumento6 páginasInv SimulacionMelFOBAún no hay calificaciones

- 3 Metodología de La SimulaciónDocumento4 páginas3 Metodología de La SimulaciónLuis Enrique GuevaraAún no hay calificaciones

- Actividad 1.1 SaDocumento8 páginasActividad 1.1 SaGabrielaTaishoAún no hay calificaciones

- Ayuda de Simulacion Con HysysDocumento335 páginasAyuda de Simulacion Con HysysGabrielSanchezAún no hay calificaciones

- Dialnet GeneradorDeModelosDeSimulacion 5232948Documento12 páginasDialnet GeneradorDeModelosDeSimulacion 5232948Jennifer Andreina Espinoza PeñaAún no hay calificaciones

- Unidad 2 Simulacion de Procesos MetalurgicosDocumento48 páginasUnidad 2 Simulacion de Procesos MetalurgicosJP VSAún no hay calificaciones

- Software de Simulación y Optimización de Plantas IndustrialesDocumento5 páginasSoftware de Simulación y Optimización de Plantas IndustrialesJhon SnowAún no hay calificaciones

- Simulacion Procesos METALURGICOSDocumento41 páginasSimulacion Procesos METALURGICOSjesica31100% (1)

- Paso 1 Franquy CarmonaDocumento9 páginasPaso 1 Franquy CarmonaLina Fernanda Velez CastañoAún no hay calificaciones

- Introducción A ExtendSim 8Documento62 páginasIntroducción A ExtendSim 8Oliver Harry Chan SierraAún no hay calificaciones

- Guía de Simulacón de Proceso QuímicosDocumento38 páginasGuía de Simulacón de Proceso QuímicosAnais GonzalezAún no hay calificaciones

- Investigación U6 - Saray Mendez HernándezDocumento14 páginasInvestigación U6 - Saray Mendez HernándezSaray MéndezAún no hay calificaciones

- Tarea de Simulacion Norma ReyesDocumento38 páginasTarea de Simulacion Norma ReyesNORMA REYESAún no hay calificaciones

- Temas de Actualidad en Ingenieria Industrial 1909132Documento10 páginasTemas de Actualidad en Ingenieria Industrial 1909132Vicky GutierrezAún no hay calificaciones

- Analisis y Simulacion de Procesos MetalurgicosDocumento48 páginasAnalisis y Simulacion de Procesos MetalurgicosSegundo Colorado Villar100% (1)

- Aplicacion de La Simulacion para La Optimizacion Del Acarreo de MineralDocumento40 páginasAplicacion de La Simulacion para La Optimizacion Del Acarreo de Mineralaxel_gutierrez_11Aún no hay calificaciones

- Bio Proceso SDocumento3 páginasBio Proceso SRocio RojasAún no hay calificaciones

- Variables Complejas Evid - 4Documento3 páginasVariables Complejas Evid - 4Rocio RojasAún no hay calificaciones

- Variables Complejas - Evidencia1Documento2 páginasVariables Complejas - Evidencia1Rocio RojasAún no hay calificaciones

- Variables ComplejasDocumento4 páginasVariables ComplejasRocio RojasAún no hay calificaciones

- PI-225/A Tercera Practica Calificada 2017-IDocumento5 páginasPI-225/A Tercera Practica Calificada 2017-ILuis Cesar Gutierrez MedranoAún no hay calificaciones

- 1.2 Calculo de Reactores - DeyaniraDocumento13 páginas1.2 Calculo de Reactores - DeyanirahugoAún no hay calificaciones

- Introducción: Universidad VeracruzanaDocumento20 páginasIntroducción: Universidad VeracruzanaLucia SanchezAún no hay calificaciones

- Reactores Discontinuos y Semicontinuos - PI225B - Grupo 9Documento7 páginasReactores Discontinuos y Semicontinuos - PI225B - Grupo 9rosaAún no hay calificaciones

- Guía 4Documento9 páginasGuía 4Juan AparicioAún no hay calificaciones

- Operaciones UnitariasDocumento7 páginasOperaciones UnitariaslilisacasAún no hay calificaciones

- 2095 6025 1 PBDocumento319 páginas2095 6025 1 PBOfelia DiazAún no hay calificaciones

- Práctica Nro 1 AgitaciónDocumento10 páginasPráctica Nro 1 AgitaciónCarlos AlbanAún no hay calificaciones

- Balance MolarDocumento3 páginasBalance MolarJunior De Dios PeraltaAún no hay calificaciones

- El Que EsDocumento47 páginasEl Que EsORIANA ALEJANDRA SOLORZANO MARTINEZAún no hay calificaciones

- Diseño de ReactoresDocumento2 páginasDiseño de ReactoresJuan RiosAún no hay calificaciones

- Reactores RealesDocumento10 páginasReactores RealesrosveliaAún no hay calificaciones

- Diseño Del Reactor Heterogéneo No Catalítico Gas-Líquido para El Proceso de Producción Del Formiato de SodioDocumento51 páginasDiseño Del Reactor Heterogéneo No Catalítico Gas-Líquido para El Proceso de Producción Del Formiato de SodioHenryInocente100% (1)

- La Ingenieria QuimicaDocumento14 páginasLa Ingenieria QuimicaSofía CastroAún no hay calificaciones

- Laboratorio 1 Implementacion de ProyectosDocumento13 páginasLaboratorio 1 Implementacion de ProyectosAlejandra SanchezAún no hay calificaciones

- ProblemasDocumento13 páginasProblemascitlali almeidaAún no hay calificaciones

- Reactor PFRDocumento5 páginasReactor PFRJosé Manuel RodríguezAún no hay calificaciones

- Proceso de Produccion de Eter EtilicoDocumento69 páginasProceso de Produccion de Eter EtilicoJuan Jose LlamoccaAún no hay calificaciones

- Balance de Materiales IIDocumento21 páginasBalance de Materiales IIDenesis TejedaAún no hay calificaciones

- Cqyc22-I Ad22Documento97 páginasCqyc22-I Ad22Juan Adrian Zermeño VerdinAún no hay calificaciones

- Clase Balances de Materia en Sistemas Reaccionantes Con Reciclo y PurgaDocumento5 páginasClase Balances de Materia en Sistemas Reaccionantes Con Reciclo y PurgaSebastian OcampoAún no hay calificaciones

- Prácticas Sim V3.0Documento59 páginasPrácticas Sim V3.0Iris BetancourtAún no hay calificaciones

- 1ra Opcion Examen-Reactores Ii-1-2023Documento2 páginas1ra Opcion Examen-Reactores Ii-1-2023cris pozoAún no hay calificaciones

- Diseño de Reactores: Batch, CSTR, PFRDocumento8 páginasDiseño de Reactores: Batch, CSTR, PFRLinda PadillaAún no hay calificaciones

- Tarea No 3 Cinetica QuimicaumichDocumento15 páginasTarea No 3 Cinetica QuimicaumichJuan TorresAún no hay calificaciones

- Tarea de FisicoDocumento7 páginasTarea de FisicoRoberto MoralesAún no hay calificaciones