Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ladrillo de Magnesia Alúmina Espinela

Cargado por

gerequena0 calificaciones0% encontró este documento útil (0 votos)

11 vistas3 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas3 páginasLadrillo de Magnesia Alúmina Espinela

Cargado por

gerequenaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

Ladrillo de Magnesia Alúmina Espinela

By Rsrobleschile inIndustria De Cemento

Magnesia Alúmina Espinela De Ladrillo

Los ladrillos de espinela de magnesia alúmina son ladrillos refractarios de la serie

MgO-Al2O3. El punto de fusión de MgO es 2800 y el punto de fusión de Al2O3 es

2030. MgO y Al2O3 formarán un compuesto binario: espinela de magnesia y alúmina

a alta temperatura, que tiene un punto de fusión de 2105. Los ladrillos de espinela de

magnesia alúmina con diferente proporción de MgO / Al2O3 tienen una alta

refractariedad. Pero el mayor contenido de MgO, la mayor refractariedad de los

ladrillos de magnesia espinela.

Magnesia Alúmina Espinela De Ladrillo Características

El ladrillo espinela de magnesia alúmina tiene buena resistencia al choque térmico,

alta resistencia mecánica al calor, alta refractariedad bajo carga, excelente resistencia

a la corrosión de la escoria alcalina, buena estabilidad térmica y así sucesivamente.

Además, los ladrillos de magnesia alúmina y espinela son un buen reemplazo de los

ladrillos de magnesia cromo, ya que no tendrán un problema de contaminación

ambiental Cr6 +.

Ladrillos de espinela de magnesia alúmina ordinaria

Los ladrillos de magnesia y alúmina ordinarios se fabrican a partir de materias primas

de magnesita y bauxita. La arena de magnesia calcinada utilizada para la producción

de ladrillos de espinela de magnesia y alúmina generalmente contiene más del 90%

de MgO, la densidad aparente es de aproximadamente 3,20 ~ 3,25 g / cm3. El

contenido de CaO en la magnesia calcinada debe controlarse estrictamente, ya que el

CaO puede formar monticélite (CMS). Cuanto mayor es el contenido de CMS, mayor

es la fase líquida a alta temperatura.

El clinker de bauxita con alto contenido de alúmina contiene al menos un 85% de

Al2O3 que se utiliza para la producción de ladrillos de espinela de magnesia alúmina

ordinarios. El ladrillo de espinela de alúmina de magnesia tiene un mejor rendimiento

a alta temperatura cuando el contenido de Al2O3 está entre el 6% y el 10%, por

encima o por encima del contenido bajo de Al2O3 tendrá un efecto de desventaja en

su rendimiento.

La temperatura de sinterización de los ladrillos de espinela de magnesia y alúmina es

de aproximadamente 1580 ~ 1620, si se utilizan materias primas de alta pureza para

la producción, la temperatura de sinterización debe aumentarse de manera

correspondiente.

Ladrillos de espinela de magnesia alúmina de alta calidad

Los ladrillos de espinela de magnesia y alúmina de alta calidad también se llaman

ladrillos de espinela de periclasa. Las materias primas de los ladrillos de alúmina de

magnesia de alto grado son magnesia de alta pureza (el contenido de impurezas debe

ser lo más bajo posible, especialmente el contenido de CaO) y la espinela. Hay dos

métodos para sintetizar espinela: método de sinterización y método de fusión

eléctrica. Según la relación MgO / Al2O3, la espinela se clasifica en espinela rica en

magnesia, espinela rica en alúmina y espinela (la relación molecular MgO y Al2O3 es

igual a 1). Los ladrillos de espinela de magnesio y alúmina de alto grado tienen un

mejor rendimiento a alta temperatura y resistencia al choque térmico que los ladrillos

de espinela de alumina de magnesia ordinarios.

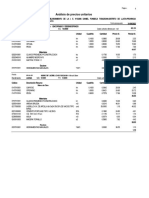

Índice fisicoquímico de ladrillos de espinela de magnesia

Artículo QMJ10A QMJ10B QMJ12A QMJ12B

MgO % 84 83 86 85

Al2O3 % 13.5 13.0 11.5 11.0

CaO % 1.1 1.2 1.1 1.2

Fe2O3 % 0.7 1.0 0.7 1.1

Porosidad aparente% 17 17 17 17

Densidad aparente g / cm3 2.94 2.94 2.94 2.94

Resistencia al aplastamiento Mpa 60 55 60 55

Refractariedad bajo carga ℃ 1700 1680 1700 1680

Resistencia al choque térmico / tiempos

10 5~10 10 5~10

(1100 ℃, refrigeración por agua)

La Aplicación De Magnesia Alumina Spinel Bricks:

Los ladrillos sipnel de magnesia alúmina tienen un buen rendimiento a altas

temperaturas y una buena resistencia al choque térmico. Por lo general, se utilizan en

hornos rotatorios de cemento, fregaderos de vidrio, hornos de mezcla de hierro y

hornos de sinterización de materiales refractarios, donde el cambio de temperatura es

grande. En comparación con los ladrillos de magnesia y cromo, los ladrillos de

magnesia alúmina y espinela tienen una resistencia más fuerte a la corrosión por

vapor alcalino, mejor resistencia a la corrosión de SOx libre, mejor resistencia a los

cambios en la atmósfera de reducción de oxidación, etc. Además, no hay

contaminación ambiental Cr6 +. Pero la desventaja de los ladrillos de espinela de

magnesia y alúmina es que tienen una resistencia a la corrosión más débil del clinker

de cemento, y que los recubrimientos de horno son difíciles de adherir a ellos.

También podría gustarte

- Resumen Handbook RefractariosDocumento5 páginasResumen Handbook RefractariosEsteban Muñoz SalazarAún no hay calificaciones

- Actividad 1 Parte 3Documento6 páginasActividad 1 Parte 3raulAún no hay calificaciones

- CLASIFICACION RefractariosDocumento8 páginasCLASIFICACION RefractariosJordan Ulloa BelloAún no hay calificaciones

- Ladrillos Magnel en La CalDocumento3 páginasLadrillos Magnel en La CalFernando PlazaAún no hay calificaciones

- Aleaciones de ZincDocumento69 páginasAleaciones de ZincbryanAún no hay calificaciones

- Ladrillo RefractarioDocumento25 páginasLadrillo RefractarioAngel de Jesus0% (1)

- Materiales Refractarios.Documento5 páginasMateriales Refractarios.Braian MelladoAún no hay calificaciones

- Materiales Ceramicos y Correlacionados-Refracrarios y Cementos 2015-1Documento24 páginasMateriales Ceramicos y Correlacionados-Refracrarios y Cementos 2015-1Diego PomaAún no hay calificaciones

- UNIDAD 5 - MC 115 - 2021 - 1-Mg-BeDocumento44 páginasUNIDAD 5 - MC 115 - 2021 - 1-Mg-BeAlexis DominguezAún no hay calificaciones

- Que Tipos de Ladrillos Son Utilizados en Los Hornos para Tratamientos T Rmicos e Indique Algunas CarDocumento4 páginasQue Tipos de Ladrillos Son Utilizados en Los Hornos para Tratamientos T Rmicos e Indique Algunas CarJESUS DAVID BARRIOS GONZALEZAún no hay calificaciones

- Refractarios Comunes y EspecialesDocumento22 páginasRefractarios Comunes y EspecialesMiguel Saenz paucarAún no hay calificaciones

- Niquel, Estaño, Plomo, Magnesio, EtcDocumento59 páginasNiquel, Estaño, Plomo, Magnesio, EtcAndres Fernando Cano Urrea100% (1)

- Materiales RefractariosDocumento12 páginasMateriales RefractariosNimsy BrionesAún no hay calificaciones

- Caracteristicas de Un Material Refract A RioDocumento11 páginasCaracteristicas de Un Material Refract A RioaudiolasAún no hay calificaciones

- Fundicion ParcialDocumento6 páginasFundicion ParcialJorge HernandezAún no hay calificaciones

- El Ladrillo RefractarioDocumento4 páginasEl Ladrillo RefractarioMarkos F. SlsAún no hay calificaciones

- 13 RefractariosDocumento13 páginas13 RefractariosLuis BadoffAún no hay calificaciones

- Aleaciones de Magnesio y BerilioDocumento40 páginasAleaciones de Magnesio y BerilioLino Alvarado Astoquilca50% (2)

- Cerámicas EstructuralesDocumento39 páginasCerámicas EstructuralesDianithaGarciaAún no hay calificaciones

- Fundicion AleadaDocumento8 páginasFundicion AleadaCarlosAún no hay calificaciones

- REFRACTARIOSDocumento20 páginasREFRACTARIOSyordyedgar0% (1)

- ZincDocumento37 páginasZincFrank CaritasAún no hay calificaciones

- Refractarios Ácidos, Básicos y NeutrosDocumento5 páginasRefractarios Ácidos, Básicos y NeutrosChristian AguilarAún no hay calificaciones

- Tipoos de Ladrillos para FundicionDocumento15 páginasTipoos de Ladrillos para FundiciongroverAún no hay calificaciones

- Cement oDocumento13 páginasCement oMateo RiveraAún no hay calificaciones

- Cu y AleacionesDocumento51 páginasCu y AleacionesJoel GarcíaAún no hay calificaciones

- Producto AcademicoDocumento17 páginasProducto AcademicoWINDER JAVIER HUAMANI RODRIGUEZAún no hay calificaciones

- Materiales AshleyDocumento8 páginasMateriales AshleyVictoria EstradaAún no hay calificaciones

- Tema 15 (1) .2 Procesos Especiales de SoldaduraDocumento27 páginasTema 15 (1) .2 Procesos Especiales de SoldaduraCarlos Quispe MartinezAún no hay calificaciones

- Fabricacion de Materiales Refractarios (Recuperado Automáticamente)Documento23 páginasFabricacion de Materiales Refractarios (Recuperado Automáticamente)franjavier ruizdiazAún no hay calificaciones

- Tecnología Del Concreto: Fuente: HTTPS://WWW - Construible.es/2017/proyecto-Construccion - Eurocentrum-PoloniaDocumento43 páginasTecnología Del Concreto: Fuente: HTTPS://WWW - Construible.es/2017/proyecto-Construccion - Eurocentrum-PoloniaHector Retuerto aquinoAún no hay calificaciones

- Tipos de EscoriasDocumento36 páginasTipos de EscoriasGeorgina Laura CancapaAún no hay calificaciones

- Arena RefractariasDocumento7 páginasArena RefractariasJandy Garzón HernándezAún no hay calificaciones

- Proceso de Industrialización Del SiliceDocumento6 páginasProceso de Industrialización Del SiliceLuisAún no hay calificaciones

- Cerámica-Elaboración de LadrillosDocumento5 páginasCerámica-Elaboración de LadrillosAdeleyda Tineo YucraAún no hay calificaciones

- Capitulo 6. RefractariosDocumento33 páginasCapitulo 6. RefractariosLisbeth Condori MamaniAún no hay calificaciones

- Refract A RiosDocumento30 páginasRefract A Riosjhon kleiderAún no hay calificaciones

- Aplicaciones de La Cerámica ZirconiaDocumento3 páginasAplicaciones de La Cerámica ZirconiarobinsonpaAún no hay calificaciones

- Promaton Bricks ELR PDFDocumento2 páginasPromaton Bricks ELR PDFJoaquin Jorge Ruiz BáezAún no hay calificaciones

- Cemento Capitulo 3 PDFDocumento42 páginasCemento Capitulo 3 PDFKaterine Cyntia Mamani FloresAún no hay calificaciones

- Procesos de Union para Materiales Ceramicos y CompuestosDocumento113 páginasProcesos de Union para Materiales Ceramicos y CompuestosElmar CuellarAún no hay calificaciones

- Informe Fundicion LatonDocumento24 páginasInforme Fundicion LatonCamilo SanaAún no hay calificaciones

- 1414-L Práctica 0 Pasta Cerámica CuestionarioDocumento3 páginas1414-L Práctica 0 Pasta Cerámica CuestionarioJonathan Saviñon de los SantosAún no hay calificaciones

- RefractariosDocumento23 páginasRefractariosPenaMayraAún no hay calificaciones

- Oxidos CeramicosDocumento20 páginasOxidos CeramicosArturo Ortiz0% (1)

- CHAMOTADocumento11 páginasCHAMOTAÁngela María Espinosa CeballosAún no hay calificaciones

- Aleaciones de MagnesioDocumento27 páginasAleaciones de MagnesioHéctor MqzAún no hay calificaciones

- Cerámicas AvanzadasDocumento8 páginasCerámicas AvanzadasVJouleAún no hay calificaciones

- Sesión 10Documento53 páginasSesión 10Adolfo GuerreroAún no hay calificaciones

- Fierro BlancoDocumento17 páginasFierro BlancoAngel rojas sotoAún no hay calificaciones

- Cerámicos RefractariosDocumento46 páginasCerámicos RefractariosDaniel Francisco Bocanegra RojasAún no hay calificaciones

- ¿Qué Es Un Ladrillo Refractario?Documento4 páginas¿Qué Es Un Ladrillo Refractario?Anthony Alonso Triveño MamaniAún no hay calificaciones

- Clasificación de Los RefractariosDocumento7 páginasClasificación de Los RefractariosVaneAún no hay calificaciones

- Amalgama Dental PDFDocumento68 páginasAmalgama Dental PDFStalyn AlejandroAún no hay calificaciones

- MagnesitaDocumento31 páginasMagnesitaDiego Alejandro Monster Vasquez Aguilar100% (1)

- Exposicion de Fundicion.Documento43 páginasExposicion de Fundicion.ELOY HUAMAN QUISPEAún no hay calificaciones

- Evolución de Los Revestimientos de Dolomía en Las Cucharas de Las Acerías EspañolasDocumento8 páginasEvolución de Los Revestimientos de Dolomía en Las Cucharas de Las Acerías EspañolasGermán Rafael Montes VasquezAún no hay calificaciones

- 1653759324Documento66 páginas1653759324MariaAngelicaRodriguezMarinAún no hay calificaciones

- Practica Optativa 1Documento2 páginasPractica Optativa 1Sebastián Basilio Ortega LópezAún no hay calificaciones

- DRYWALL Andres Felipe AlarconDocumento4 páginasDRYWALL Andres Felipe AlarconandresAún no hay calificaciones

- 0004 - Entrega MaterialesDocumento3 páginas0004 - Entrega MaterialesASISTENCIA KEPCOAún no hay calificaciones

- E-01 - Aulas Reg C ZSCD AdosamientoDocumento1 páginaE-01 - Aulas Reg C ZSCD AdosamientoZarah PintorAún no hay calificaciones

- GRADERÍASDocumento8 páginasGRADERÍASCamila BuenoAún no hay calificaciones

- El Falso FraguadoDocumento3 páginasEl Falso FraguadoStevens Piedra100% (3)

- MORAGA - Estudio Técnico-Económico de Diseño y Desarrollo de Una Pala de Micro Aerogenerador Fabr...Documento214 páginasMORAGA - Estudio Técnico-Económico de Diseño y Desarrollo de Una Pala de Micro Aerogenerador Fabr...nicolassuAún no hay calificaciones

- Aislantes Termicos y Acusticosconceptos de La MateriaDocumento13 páginasAislantes Termicos y Acusticosconceptos de La MateriaAngel Fermin Gonzalez100% (1)

- Manual Técnico Tejas LuminitDocumento18 páginasManual Técnico Tejas LuminitjuancarlosortizcAún no hay calificaciones

- 17.02 Desagregado de Flete TerrestreDocumento6 páginas17.02 Desagregado de Flete TerrestreWillam Gonzáles VásquezAún no hay calificaciones

- Tesis CorregidaDocumento109 páginasTesis Corregidajoseling contrerasAún no hay calificaciones

- Cotizacion Mano de Obra Casa KikeDocumento8 páginasCotizacion Mano de Obra Casa KikeAlbert PintoAún no hay calificaciones

- Modelo de Inventario de Inmueble 1Documento7 páginasModelo de Inventario de Inmueble 1RobertoAún no hay calificaciones

- 2 Ppto Arq TurismoDocumento5 páginas2 Ppto Arq TurismoJuan Bautista Rojas VillegasAún no hay calificaciones

- CLASES - S02.s1 - UTP - L.W.H.ADocumento33 páginasCLASES - S02.s1 - UTP - L.W.H.ACarlos de la CruzAún no hay calificaciones

- Relacion de InsumosDocumento3 páginasRelacion de Insumosedward cereceda100% (1)

- Ficha Tecnica FotocelulaDocumento3 páginasFicha Tecnica FotocelulaISA PERUAún no hay calificaciones

- Cap IV-X - Parte-A - WS-Tecnicas-Reforz SismicoC EDocumento28 páginasCap IV-X - Parte-A - WS-Tecnicas-Reforz SismicoC EJhona MinayaAún no hay calificaciones

- 15 Hempel 110 Fup e Brochure EsDocumento16 páginas15 Hempel 110 Fup e Brochure EsSantiago Rafael Galarza JacomeAún no hay calificaciones

- C ClaveUnidadPesoDocumento28 páginasC ClaveUnidadPesoRosa OlivaAún no hay calificaciones

- CGC08 Et Ee 000001Documento38 páginasCGC08 Et Ee 000001mnolascobAún no hay calificaciones

- PAISAAAAAAAAAAAAAAAAADocumento14 páginasPAISAAAAAAAAAAAAAAAAAfrank roblesAún no hay calificaciones

- Definiciones y Tipos LUPARTIPDocumento15 páginasDefiniciones y Tipos LUPARTIPJean Pool Quispe OreAún no hay calificaciones

- Diseño de Una Mezcla de Concreto EJERCICIO CLASE 930aaDocumento9 páginasDiseño de Una Mezcla de Concreto EJERCICIO CLASE 930aaSemiAún no hay calificaciones

- TEMA 2 - PétreosDocumento17 páginasTEMA 2 - PétreosSandra AguilarAún no hay calificaciones

- GAA2202 S3 Archivo Base EvaluacionDocumento4 páginasGAA2202 S3 Archivo Base EvaluacionTobar EduardoAún no hay calificaciones

- Remodelacion de Casa Interes SocialDocumento2 páginasRemodelacion de Casa Interes SocialIsrael HernandezAún no hay calificaciones

- Aci 211Documento34 páginasAci 211Kenyi Alexander Reyna MarquinaAún no hay calificaciones

- 3-1 Clasificacion de Las Fibra TextilesDocumento15 páginas3-1 Clasificacion de Las Fibra TextilesbrendaAún no hay calificaciones