Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Reducción de Piezas Defectuosas en Máquina de Prensado de Tablillas Electrónicas Aplicando Herramientas de Solución de Problemas

Cargado por

Rodolfo MonjaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Reducción de Piezas Defectuosas en Máquina de Prensado de Tablillas Electrónicas Aplicando Herramientas de Solución de Problemas

Cargado por

Rodolfo MonjaCopyright:

Formatos disponibles

Culcyt/ /Manufactura

Reducción de piezas defectuosas en máquina de prensado de

tablillas electrónicas aplicando herramientas de

solución de problemas

César Enríquez1, Noé Alba Baena1, Javier Molina1, Jorge Flores Garay1, Karla Gabriela Gómez Bull1,

René Ramón Martínez Arroyo1, Jesús Gonzalo Palacios Valerio1

1

Universidad Autónoma de Ciudad Juárez.

Resumen

Ante la apertura del mercado y globalización, las compañías necesitan mejorar y volverse más

competitivas, eliminando desperdicios en todo el proceso de producción, volviendo el proceso

más racionalizado, exacto y eficiente. El desperdicio, representado por partes rechazadas por el

control de calidad es considerado uno de los grandes problemas en la industria, demostrando la

ineficiencia del proceso. La solución de problemas de manufactura se traduce en incremento en

productividad y ganancias, mejorando la calidad del producto, por lo que es del interés de las

compañías emplear métodos que ayuden para este fin. El presente proyecto presenta un problema

de calidad en manufactura, presente en una planta de electrónica automotriz, resuelto a partir del

análisis y empleo de herramientas de solución de problemas, siguiendo el método de ingeniería.

Herramientas como lluvia de ideas, visualizaciones o caricaturas, diagramas de flujo, diagramas

de concentración, pareto, diagramas causa-efecto y cinco porque son empleados de manera

sistemática y creando un ciclo de mejora continua PDCA. Al final se realiza una prueba

estadística en la cual se comprueba la mejora del proceso de manufactura. El resultado del

presente proyecto muestra la efectividad de las herramientas para diagnosticar correctamente el

problema y sus causas.

Palabras clave: Reducción de defectos, análisis causa-efecto, análisis pareto, método de

ingeniería, solución de problemas.

Introducción

En el presente proyecto se trabaja en la que presenta esta máquina se denomina

solución de un problema de manufactura en “Tablilla electrónica sin prensar” la cual se

una planta de electrónica automotriz en presenta de dos maneras: el primer modo de

Ciudad Juárez que produce la unidad de falla aparece al descargar la tablilla sobre la

control denominada ESP, siendo uno de los carcasa plástica sin estar prensada, el

productos más importantes por su segundo modo de falla se presenta al

importancia en el vehículo y de alto costo de descargar la tablilla y la carcasa plástica de

unidades de control electrónico. El problema manera separada, véase la Figura 1. Las

CULCyT//Enero-Abril, 2015 83 Año 12, No 55, Especial No 1

fallas se presentan en la segunda estación de Figura 2 se muestran las proporciones de

la máquina de prensado de tablillas. En la defectos.

Figura 1. Defecto por colisión y por tablilla no tomada por “pick and place”

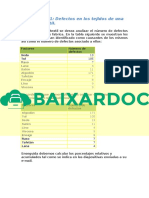

Proporcion de Septiembre 2013

defectos, Octubre 2013

Septiembre 2013, Noviembre 2013

0.70% Diciembre 2013

Enero 2014

Febrero 2014

Proporcion de Marzo 2014

defectos, Octubre

2013, 0.50%

Proporcion de

Proporcion de defectos, Abril 2014,

defectos, Noviembre 0.20%

2013, 0.20% Proporcion de

defectos, Marzo

Proporcion de 2014, 0.20%

Proporcion de

defectos, Diciembre

defectos, Febrero

2013, 0.20%

2014, 0.20%

Proporcion de

defectos, Enero

2014, 0.10%

Figura 2 Situaciones de proporción de desperdicio

El objetivo del presente trabajo es la involucre diversas herramientas de análisis.

reducción de la proporción de defectos Se tiene como hipótesis a comprobar que la

presentados mediante la aplicación de una proporción de defectos después del proyecto

metodología de solución de problemas que es menor que antes de las mejoras.

CULCyT//Enero-Abril, 2015 84 Año 12, No 55, Especial No 1

Marco Teórico

Existen algunos casos de estudio en los que mostrando gráficamente la disminución de

diversas herramientas de solución de la proporción de desperdicio en ese periodo

problemas son aplicadas para la reducción de tiempo, alcanzando un nivel aceptable.

de defectos en un proceso de manufactura.

Uno de los casos es la reducción de Otro caso de estudio de aplicación de

desperdicio en una fundidora de aluminio, herramientas de solución de problemas es la

utilizando herramientas de calidad (Oliveira desarrollada en un equipo en la industria de

Morais, Brejao, & de Oliveira, 2014). semi-conductores utilizando la metodología

llamada “teoría de solución de problemas

En este trabajo se utiliza como inventiva” (TRIZ) donde además después de

herramientas de solución de problemas el implementar algunas de sus herramientas

diagrama causa-efecto de Ishikawa y lluvia como contradicción de ingeniería y los 40

de ideas. Indica que su metodología es de principios inventivos, se tuvieron que aplicar

acción-investigación que es un método un enfoque avanzado llamado “Algoritmo

empírico basado en investigación social, de solución de problemas inventiva” (ARIZ)

donde los involucrados e investigadores (Jin, & San, 2010). Iniciaron por

trabajan en conjunto. Este proyecto se comprender el problema describiéndolo y

desarrolló el análisis de Febrero hasta desarrollando un modelo de función, para

Agosto de 2013, un periodo de seis meses, luego utilizar un análisis de cadena de causa

donde muestran alta proporción de y efecto con el propósito de identificar la

desperdicio. desventaja clave o la potencial causa raíz,

aplican la herramienta de cinco porque, para

Durante el desarrollo del análisis se ir encontrando desventajas, realizándolo

muestra el desarrollo de un diagrama de hasta que no se tenga más respuesta. Al

flujo para comprender el proceso, que sirvió identificar la causa raíz principal se aplica

para señalar en que parte de él se encuentra las contradicciones de ingeniería donde se

el problema. Luego se realiza un diagrama identifican los parámetros a mejorar y los

de concentración donde se muestrean piezas parámetros que pueden empeorar y se decide

y se señala el área donde se concentra la qué solución elegir dentro de los 40

mayoría de los defectos, se definió el principios inventivos. Al final aplican la

problema mayor sin mostrar gráfica pero se herramienta ARIZ donde se formula una

indica que el problema principal abarca el idea final a implementar después del análisis

71% del desperdicio, se realizó el diagrama del problema y su modelo, en este caso se

Ishikawa y se ponderaron las causas basados resolvió el defecto de un eyector.

en una escala adaptada de FMEA cuarta

edición, no se detallan las acciones Otro caso de estudio se basó en

correctivas a los problemas principales se PDCA para encontrar la causa raíz de la

menciona que se desarrollaron de variación de una válvula de control

Septiembre de 2013 a Enero 2014, hidráulica (Smith, 2001). Se integró un

CULCyT//Enero-Abril, 2015 85 Año 12, No 55, Especial No 1

equipo de trabajo, donde se utilizaron realizó un intercambio de componentes entre

herramientas estadísticas para descubrir la una pieza mala y Buena, esto es una

causa raíz e implementar soluciones. herramienta de Shainin Red X, donde se

Primero se definió el problema con un compara una pieza Buena identificada como

enunciado simple, luego se demostró la BoB con una pieza mala identificada como

magnitud del problema por medio de un WoW y se intercambian partes para

histograma que mostraba resultados de identificar donde se encuentra el defecto. Se

presión de esta válvula, se continuó con una realizaron diseño de experimentos como un

lluvia de ideas y se identificaron causas factorial completo y Taguchi controlando

como el proceso de calibración, el diseño del dimensiones de los componentes y así

orificio, diseño de cabezal, continuando con lograron resolver el problema conociendo la

un árbol de solución. Luego se realizó un causa.

GR&R para el sistema de medición, se

Metodología

En el presente trabajo se tomó como base el herramientas y métodos. A continuación en

método de ingeniería, con el cual se la Figura 3 se muestra el diagrama de flujo

organiza una serie de pasos, tareas, de la metodología utilizada.

Inicio Documentación de

acciones realizadas

Definición del

problema

Documentación de

Análisis de los hechos Existe alguna Si acciones recomendadas

y datos acción de para implementar

contención acción correctiva

Análisis de la(s) causa(s)

No

raíz

Acciones correctivas (o

de contención)

Fin

Análisis de

efectividad

Se obtuvo la mejora

No deseada?

Si

Figura 3. Diagrama de flujo de metodología

CULCyT//Enero-Abril, 2015 86 Año 12, No 55, Especial No 1

En cada uno de los pasos se ideas, diagramas causa-efecto y 5 porque.

utilizaron herramientas de definición y Cada acción correctiva fue validada

solución de problemas como visualizaciones monitoreando diariamente la proporción de

o caricaturas, diagramas de flujo, pareto, defectos para, al final, realizar una prueba

diagramas de concentración y herramientas estadística donde se evalúa la mejora en el

de análisis de causa raíz como lluvia de proceso.

Resultados

Al observar una muestra de piezas Comenzamos con el primer modo de

defectuosas y observar que condición falla, realizando una lluvia de ideas de las

presentaban. Se observó que algunas de ellas posibles causas para luego clasificarlas en

tienen daños en los orificios de la tablilla, un diagrama Ishikawa, tal como se indica en

pero otras no tienen ningún daño y, sin las Figura 4 y 5.

embargo, fueron rechazadas por la máquina.

Figura 4. Diagrama Ishikawa de modo de falla “colisión de tablilla con contactos”

CULCyT//Enero-Abril, 2015 87 Año 12, No 55, Especial No 1

Figura 5. Diagrama Ishikawa de modo de falla “Tablilla no tomada por ‘pick and place’”.

Se observó que de alguna manera el tablilla. Al definir el modo de falla de

sistema de medición detectaba fuerza de colisión como defecto en la parte, se realizó

colisión cada ciclo, como se observa en la un diagrama de concentración con el

Figura 6. objetivo de encontrar alguna tendencia,

observando que el defecto se concentraba en

Al revisar estas piezas, a pesar de un contacto en específico perteneciente a

que no eran rechazadas por el equipo se una bobina, véase la Figura 7.

observaron daños en los orificios de la

Figura 6. Detección de fuerza durante colocación de tablilla sobre carcasa

CULCyT//Enero-Abril, 2015 88 Año 12, No 55, Especial No 1

Figura 7. Diagrama de concentración para una muestra de 16 piezas defectuosas

En el análisis de causas existen dos pieza que inspecciona en un archivo con

que pueden crear este problema, que el pin extensión “.res”, el cual se puede abrir en la

18 de las bobinas venga doblado desde su computadora con el programa “notepad”.

ensamble, el operador doble la terminal

durante el manejo de material o que la Para efectos de obtener la posición

mordaza de carga la doble. de los pines no era eficiente revisar uno a

uno cada archivo y extraer los valores, por

Se comenzó por analizar en qué lo que se creó una macro en el programa

posición se encuentra ese contacto antes de “Access” el cual extrae la posición “𝑥” y “𝑦”

ser tomado por el operador y la mordaza, de todos los contactos de cada archivo,

justo después de ser ensambladas las seleccionando la ruta del folder donde

bobinas. Para eso se tiene una máquina de guardemos todos los archivos de las piezas a

prueba entre el ensamble de bobinas y analizar. Luego de correr la macro y graficar

prensado de tablillas que verifica que todos cada coordenada se obtuvo que el pin 18 en

los contactos se encuentren dentro de un específico se encontraba muy alejado del

radio de 0.5mm respecto a su centro teórico. centro teórico, pero dentro del límite de 0.5

Esta máquina guarda un “log file” para cada mm, véase la Figura 8.

CULCyT//Enero-Abril, 2015 89 Año 12, No 55, Especial No 1

Figura 8. Gráfico de ubicación de contactos de bobinas

Se verificó alineación de máquina de 0.2mm al sentido contrario de la inclinación

ensamble de bobinas sin encontrarla fuera de del pin y observar la nueva ubicación,

posición. Para reducir esta desviación se observando mejora en el pin 18, pero el pin

determinó mover el nido de ensamble 9 fuera de posición, véase la Figura 9.

Figura 9. Posicion de los contactos despues del movimiento

Se realizó una prueba funcional en la mejora, véase la Figura 10, sin detectar

máquina de prensado de tablilla y se observó fuerza alguna en estas condiciones.

que el comportamiento de la fuerza medida

CULCyT//Enero-Abril, 2015 90 Año 12, No 55, Especial No 1

Figura 10. Medición de fuerza después del movimiento

Al observar la posición de los pines fotografía a cada empujador y se sobrepuso

que se encuentran fuera de posición se el plano para observar si existía alguna

decidió ver si la herramienta de prensado de desviación encontrando desviaciones en los

bobinas se encuentra fuera de posición. empujadores de los contactos que se ven en

las Figura 11 y 12 que no se encuentran

Al no contar con un equipo para centrados.

realizarlo rápidamente, se decidió tomar una

Figura 11. Fotografía del empujador 2 y 6 con plano sobrepuesto para observar desviación

CULCyT//Enero-Abril, 2015 91 Año 12, No 55, Especial No 1

Figura 12. Fotografía del empujador 3 con plano sobrepuesto para observar desviación

Luego se analizó el problema de detectó que este pin rosaba con la tablilla

PCB no tomada por el pick and place. Para cada vez que esta era depositada, ya que no

esto se revisó la alineación de los nidos con la liberaba si no que esta era empujada por

respecto al gripper, luego se realizaron unos empujadores utilizados para este fin.

pruebas para ver si el eje servoasistido Se realizó un diagrama de flujo de cómo

llegaba siempre a la misma posición, debía funcionar el proceso de toma y

detectando visualmente que no lo hacía, colocación de material y al compararlo con

luego se abrió la transmisión para revisar sus el programa del PLC se encontró que el paso

componentes y se encontró la banda que de liberación de ese pin en específico se

mueve las poleas con serios daños lo cual había omitido en la secuencia, lo cual se

causaba que deslizara y no permitiera corrigió. También el pin gastado era una de

alcanzar siempre su posición final. Esta las causas para que el “pick and place” no

banda se reemplazó y se tuvo que realizar un tomara la tablilla ya que algunas ocasiones

ajuste completo al equipo, alineándolo y la tablilla se deslizaba por el desgaste de este

grabando posiciones de toma de material y pin. El pin se reemplazó y se instaló un

de colocación. diseño mejorado, el cual es más largo y

puede abarcar mejor el espesor de la tablilla.

Al realizar esta alineación completa Al final de las implementaciones se dejó la

y continuar con la producción vimos un máquina producir piezas para observar y

cambio enorme en la cantidad de piezas con validar que los cambios tienen efectividad.

este defecto. Por último se revisó el “pick

and place” y sus componentes, encontrando Podemos ver que ambos problemas

uno de los pines guía desgastado. Para tienen un impacto positivo en la cantidad de

encontrar la causa del desgaste se observó el piezas que se rechazan antes y después, en la

funcionamiento de la máquina y la Figura 13 se muestra el comportamiento

interacción de ese pin con los demás cada mes.

componentes. Al observar el proceso se

CULCyT//Enero-Abril, 2015 92 Año 12, No 55, Especial No 1

Proporcion colision,

Mayo, 0.002368392

Proporcion Defectos de Colision

Proporcion colision

Lineal (Proporcion

colision)

Proporcion colision, y = -0.0003x + 0.0019

Julio, 0.001061915

R² = 0.4618

Proporcion colision,

Septiembre,

0.000527247 Proporcion colision,

Proporcion colision,

Proporcion colision, Octubre, 0.000444895

Junio, 0.000405221

Agosto, 0.000337433

Proporcion Defectos Pick and Place Proporcion Pick and

Place

Lineal (Proporcion Pick

and Place)

Proporcion Pick and

Place, Mayo,

Proporcion Pick and

0.00158123

Place, Julio,

0.00145042

y = -0.0003x + 0.0018

Proporcion Pick and R² = 0.7197

Place, Junio,

0.000862173

Proporcion Pick and

Place, Agosto,

9.76779E-05

Proporcion Pick and

Place, Septiembre,

8.93639E-05

Proporcion Pick and

Place, Octubre,

7.41491E-05

Figura 13. Tendencia de rechazos por colisión y “pick and place” mes a mes durante el proyecto

CULCyT//Enero-Abril, 2015 93 Año 12, No 55, Especial No 1

Se observa un cambio con sacó la proporción de los defectos de los

reducciones de 66 % y 93 % en cada uno de primeros tres meses: Mayo, Junio y Julio , y

los problemas. se compararon con los totales de producción

y se sacó la proporción de defectos de los

Lo siguiente fue realizar la prueba meses de validación de Agosto, Septiembre

estadística para comprobar que cumplimos y Octubre, realizando la prueba con un nivel

con nuestro objetivo, realizando una prueba de confianza de 95 %, obteniendo el

estadística para dos proporciones, para esto siguiente resultado.

se obtuvieron los totales de producción y se

Sample X N Sample p Difference = p (1) - p (2)

1 913 338029 0.002701 Estimate for difference: 0.00215454

2 189 345894 0.000546 95% lower bound for difference: 0.00199382

Test for difference = 0 (vs > 0): Z = 22.05 P-Value =0.000

Fisher’s exact test: P-Value = 0.000

Con la proporción alcanzada en los al año, eso se traduce a un ahorro en

últimos tres meses de validación el comparación a las condiciones anteriores de

desperdicio tendría un costo de $3375 $121500 dólares en un año, una reducción

dólares mensuales, que continuando con esa en costo por defectos y proporción del 75%.

tendencia el costo sería de $40500 dólares

Conclusiones y Recomendaciones

Durante el desarrollo del proyecto se tomó expectativas esperadas. Los siguientes pasos

como base el método de ingeniería y al sería incursionar en métodos estadísticos,

revisar la literatura existente se fueron como seis sigma, y continuar nuestro

incluyendo distintas técnicas de solución de proceso de mejora y poder medir el cambio

problemas durante cada iteración. Se trató que se podría alcanzar con estos nuevos

de descartar métodos numéricos y realizar métodos partiendo del nivel alcanzado en

mejoras e implementaciones basadas en los este momento.

hechos. Cada uno de los problemas fue

analizado con sus datos iniciales y Durante la evaluación de la colisión de

monitoreado diariamente, observando la tablilla no se prestó atención a la variable

efectividad de las acciones en tiempo real. medida por el sistema, el enfoque fue

Al observar los resultados inmediatos de directamente en las piezas, por lo que se

cada una de las herramientas y al momento recomienda adaptar al sistema para guardar

de mezclarlas podemos concluir que de la variable y evaluarla, creando un análisis

manera efectiva se excedieron las de datos continuos y buscar mejorar aún más

los resultados. Los mecanismos observados

CULCyT//Enero-Abril, 2015 94 Año 12, No 55, Especial No 1

pueden mejorarse utilizando componentes las causas está enfocada al factor humano,

libres de fricción y de desgaste. Una lección por lo que un proyecto propuesto es

aprendida es la revisión de la alineación de desarrollar un método de manejo de material

ruedas dentadas en transmisiones que eficiente, para evitar que las personas

utilizan bandas, implementación de un puedan dañar el material durante su manejo

programa de mantenimiento predictivo en y evitar defectos relacionados a esa causa

este tipo de aplicaciones para la detección de identificada y evaluar su impacto.

estos defectos en etapas tempranas. Una de

Referencias

Chaudhari, S.R., Yawale, V.A., & Dalu, R. Oliveira Morais,M., Brejao, A.S., de

C. (2004). Low Cost Approach to Manufacturing Oliveira Costa Neto, P. L. (2014) Application of

Problem Solving. International Journal of Material Quality Tools for Process Improvement to Reduce

Science and Engineering, Vol. 2, No.1 June 2014. Scrap in an Aluminum Smelter. APMS 2014, Part III,

IFIP AICT 440, pp. 59-677.

Coletta, M., Ueliton, F., and Ferreira, T.,

"Problem Resolution Process," SAE Technical Paper Osma, A. and Sayginer, A., "An Assessment

2010-36-0459, 2010, doi:10.4271/2010-36-0459. on Problem Solving Approaches in Automotive

Industry: Illustrative Templates, Similarities and

Doggett, A. (2004). Selected Collaborative Differences," SAE Technical Paper 2010-01-0698,

Problem-Solving Methods for Industry. Architectural 2010, doi:10.4271/2010-01-0698.

and Manufacturing Sciences Faculty Publications.

Western Kentucky University. Reif, K. (2014). Electronic stability

program.In Fundamentals of Automotive and Engine

Jin, Y. T. San, Y. T.(2010) TRIZ: Technology (pp. 194-201). Springer Fachmedien

Application of Advanced Problem Solving Wiesbaden.

Methodology (ARIZ) in Manufacturing 34th

International Electronic Manufacturing Technology Saad, N. M., Al-Ashaab, A., Shehab, E., &

Conference. Maksimovic, M. (2013) A3 thinking approach to

support problem solving in lean product and process

Kosina, J. (2013) Quality Improvement development. In Concurrent Engineering Approaches

Methods for Identification and Solving of large and for Susteinable Product Development. In Multi-

complex problems. Journal of Interdisciplinary Disciplinary Enviroment(pp. 871-882) Springer

Research 03(01), 142-145. London.

Liebemann, E. K., Meder, K., Schuh, J., & Sferco,R., Page, Y., Le Coz, J. Y., & Fay, P.

Nenninger, G. (2004). Safety and performance (2001, June). Potential effectiveness of electronic

enhancement: The Bosch electronic stability control stability program (esp)-what European field studies

(ESP). SAE Paper, 20004, 21-0060. tell us. In Proceeding of 17 th ESV Conference

Amsterdam, The Netherlands.

Mach, P., Guaqueta, J. (2001). Utilization

oft he Seven Ishikawa Tools (Old Tools) in the Six Smith, G.M.(2001). Six Sigma Quality-

Sigma Strategy PDCA Methodology. SAE Technical Paper 2010-01-

1117.

CULCyT//Enero-Abril, 2015 95 Año 12, No 55, Especial No 1

También podría gustarte

- Inspecciones de ComportamientoDocumento2 páginasInspecciones de Comportamientoleidyyuliethjaramillo7100% (2)

- Criterios para La Elaboración Del MofDocumento7 páginasCriterios para La Elaboración Del Mofurumi deathlive100% (1)

- Bonos y AccionesDocumento30 páginasBonos y AccionesCamilo Bastidas Guarnizo100% (1)

- Pago de Mayores Metrados de Obra San CarlosDocumento4 páginasPago de Mayores Metrados de Obra San CarlosGregori StevesAún no hay calificaciones

- Crees Que Empresa y Empresario Siempre Son Lo Mismo (Grupo 7)Documento1 páginaCrees Que Empresa y Empresario Siempre Son Lo Mismo (Grupo 7)Rodolfo MonjaAún no hay calificaciones

- Jesus OlmedoDocumento3 páginasJesus OlmedoRodolfo MonjaAún no hay calificaciones

- Grupo LegardereDocumento5 páginasGrupo LegardereRodolfo MonjaAún no hay calificaciones

- Club Atlético AlumniDocumento7 páginasClub Atlético AlumniRodolfo MonjaAún no hay calificaciones

- Colegio Del RioDocumento4 páginasColegio Del RioRodolfo MonjaAún no hay calificaciones

- Metro Estrategias FodaDocumento4 páginasMetro Estrategias FodaRodolfo MonjaAún no hay calificaciones

- Campamento de AmariDocumento12 páginasCampamento de AmariRodolfo MonjaAún no hay calificaciones

- Congreso Mundial AmazighDocumento14 páginasCongreso Mundial AmazighRodolfo MonjaAún no hay calificaciones

- 06 Plan Trabajo-Participante 10Documento6 páginas06 Plan Trabajo-Participante 10Rodolfo MonjaAún no hay calificaciones

- Claudio Pasqualini Jefe Ejército ArgentinoDocumento4 páginasClaudio Pasqualini Jefe Ejército ArgentinoRodolfo MonjaAún no hay calificaciones

- Ficha Del Gerente GeneralDocumento6 páginasFicha Del Gerente GeneralRodolfo MonjaAún no hay calificaciones

- Nccu-204 TrabajofinalDocumento3 páginasNccu-204 TrabajofinalJean Pierre E CAún no hay calificaciones

- Mi Parte XDDocumento4 páginasMi Parte XDRodolfo MonjaAún no hay calificaciones

- Receipt 202120 SPSU 835 NRC - 14175 Trabajo Del Curso Primera Entrega TR1Documento1 páginaReceipt 202120 SPSU 835 NRC - 14175 Trabajo Del Curso Primera Entrega TR1Rodolfo MonjaAún no hay calificaciones

- Entregable 2 Gestion de La CalidadDocumento3 páginasEntregable 2 Gestion de La CalidadRodolfo MonjaAún no hay calificaciones

- Tarea 2 - Contabilidad GeneralDocumento1 páginaTarea 2 - Contabilidad GeneralRodolfo MonjaAún no hay calificaciones

- Diagrama Pareto calidad empresaDocumento4 páginasDiagrama Pareto calidad empresaRodolfo MonjaAún no hay calificaciones

- Nccu Nccu-207 TrabajofinalDocumento3 páginasNccu Nccu-207 TrabajofinalRodolfo MonjaAún no hay calificaciones

- Spsu-835 TrabajofinalDocumento3 páginasSpsu-835 TrabajofinalRodolfo MonjaAún no hay calificaciones

- Ejercicios Resueltos Del Diagrama de ParetoDocumento5 páginasEjercicios Resueltos Del Diagrama de ParetoRodolfo MonjaAún no hay calificaciones

- TRABAJO FINAL Administracion y Oraganizacion PDFDocumento3 páginasTRABAJO FINAL Administracion y Oraganizacion PDFObrayan Lucano25% (4)

- Nccu-205 TrabajofinalDocumento3 páginasNccu-205 TrabajofinalHausterTakuAún no hay calificaciones

- TesisDocumento1 páginaTesisRodolfo MonjaAún no hay calificaciones

- Cgeu-224 TrabajofinalDocumento3 páginasCgeu-224 TrabajofinalHausterTaku0% (3)

- Nccu-202 TrabajofinalDocumento3 páginasNccu-202 TrabajofinalRodolfo MonjaAún no hay calificaciones

- Tarea 2 - CONTABILIDAD GENERALDocumento1 páginaTarea 2 - CONTABILIDAD GENERALRodolfo MonjaAún no hay calificaciones

- Distribución Normal Ejercicios Resueltos PDFDocumento2 páginasDistribución Normal Ejercicios Resueltos PDFRodolfo MonjaAún no hay calificaciones

- Que Es Una AuditoriaDocumento1 páginaQue Es Una AuditoriaRodolfo MonjaAún no hay calificaciones

- Caso 2-VolkswagenDocumento12 páginasCaso 2-VolkswagenEVELYN DE LOS ANGELES AJCALON MARTINAún no hay calificaciones

- Modelo de Memorandum de PlanificaciónDocumento9 páginasModelo de Memorandum de PlanificaciónMiguel Angel CondoriAún no hay calificaciones

- Estudio de Caso - Terminación de Un Contrato - Laura de Los Ríos PeñaDocumento1 páginaEstudio de Caso - Terminación de Un Contrato - Laura de Los Ríos PeñaLaura MarcelaAún no hay calificaciones

- Hoja 6 Ma. Ap. 2 IDE 19001287Documento5 páginasHoja 6 Ma. Ap. 2 IDE 19001287Jazmín MartínezAún no hay calificaciones

- Demanda Ejecutiva T. Iv.Documento3 páginasDemanda Ejecutiva T. Iv.Alonso Serrano BenitezAún no hay calificaciones

- Diseño de Procedimientos para La Gestión Administrativa de La EmpresaDocumento17 páginasDiseño de Procedimientos para La Gestión Administrativa de La EmpresaJULIANA VEGA RICARDOAún no hay calificaciones

- Manual Implantacion Programa Mantenimiento Centrado Confiabilidad MCC Gruas Puente 60tn Analisis SistemasDocumento73 páginasManual Implantacion Programa Mantenimiento Centrado Confiabilidad MCC Gruas Puente 60tn Analisis SistemasRonald MTAún no hay calificaciones

- Eleva Com PeruDocumento7 páginasEleva Com PeruPaolo FernandezAún no hay calificaciones

- Ejemplar de Llenado Carta de Liberacion de ResponsabilidadDocumento2 páginasEjemplar de Llenado Carta de Liberacion de ResponsabilidadRolando E. MurilloAún no hay calificaciones

- La Calidad y Estándares Globales.Documento6 páginasLa Calidad y Estándares Globales.Delmi VilledaAún no hay calificaciones

- Código de Ética Del Ingeniero en Colombia PDFDocumento3 páginasCódigo de Ética Del Ingeniero en Colombia PDFCiro Alberto Ruiz JiménezAún no hay calificaciones

- Necesidades humanas y factores de producciónDocumento29 páginasNecesidades humanas y factores de producciónManuel Ernesto Aguirre CahuaAún no hay calificaciones

- Contabilidad Gerencial Tarea Modulo 7 y 8 PDFDocumento5 páginasContabilidad Gerencial Tarea Modulo 7 y 8 PDFCruz CarolAún no hay calificaciones

- Registro de Mejora Continua CIRDocumento3 páginasRegistro de Mejora Continua CIRerika.romeromeAún no hay calificaciones

- Tienda BamfDocumento8 páginasTienda BamfAlvaro Andy AtencioAún no hay calificaciones

- Capitalismo y SocialismoDocumento3 páginasCapitalismo y SocialismoHellen AguirreAún no hay calificaciones

- 22 Semana BRYAN SANTA CRUZ HERRERADocumento6 páginas22 Semana BRYAN SANTA CRUZ HERRERAOLIVER ANTHONY OBLITAS VALENCIAAún no hay calificaciones

- Las 8pDocumento7 páginasLas 8pJose Manuel Leyva RamosAún no hay calificaciones

- Ejercicios Precios FOB - UNQ 2015 PDFDocumento41 páginasEjercicios Precios FOB - UNQ 2015 PDFd100% (4)

- Proceso y TrabajoDocumento20 páginasProceso y TrabajoJose Luis JanampaAún no hay calificaciones

- Parte2Documento79 páginasParte2fredhino2Aún no hay calificaciones

- El Crecimiento Económico en El PerúDocumento2 páginasEl Crecimiento Económico en El Perúkai tomAún no hay calificaciones

- Tarea 4 de Marketing Int.Documento6 páginasTarea 4 de Marketing Int.Leonardo LirianoAún no hay calificaciones

- Realidad Nacional PDFDocumento12 páginasRealidad Nacional PDFGonzalo AlmendarizAún no hay calificaciones

- Caso Practico Unidad 2Documento6 páginasCaso Practico Unidad 2Juan Pablo Pino LopezAún no hay calificaciones

- Estados de flujo de efectivo: propósitos y clasificaciónDocumento3 páginasEstados de flujo de efectivo: propósitos y clasificaciónAnonymous k3haLyAún no hay calificaciones

- Factores del Entorno General y Específico en Lácteos Los AndesDocumento7 páginasFactores del Entorno General y Específico en Lácteos Los AndesVictor BallesteroAún no hay calificaciones