Documentos de Académico

Documentos de Profesional

Documentos de Cultura

UNIVERSIDAD AREA INGENIERIA MAYO

Cargado por

Francisco Ospina ForeroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

UNIVERSIDAD AREA INGENIERIA MAYO

Cargado por

Francisco Ospina ForeroCopyright:

Formatos disponibles

EJE 3

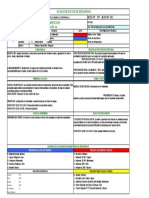

ACTIVIDAD EVALUATIVA EJE 3

OPERACIONES UNITARIAS

ESTUDIANTES

DANIELA ELIZABETH LOPEZ

REINALDO VIDAL

JEISSON AUGUSTO ARAGONES ORJUELA

FACULTAD DE INGENIERÍAS Y CIENCIAS BÁSICAS

FUNDACIÓN UNIVERSITARIA DEL ÁREA ANDINA

INGENIERÍA INDUSTRIAL

PROFESORA

JULY CASTELLANOS

PROCESOS INDUSTRIALES II

MAYO DE 2021

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

OPERACIONES UNITARIAS

1. Un Evaporador continuo de efecto simple concentra 9072 kg/h de una solución

de sal al 1% en peso que entra a 311 k, hasta una concentración final de 1.5% en

peso. El Vapor en el elevador está a 101.325 kPa y el vapor de agua que se

introduce está saturado a 143.3 kPa. El coeficiente global de transferencia de

calor U = 1704 W/m2K. Calcular las cantidades de vapor y de producto líquido

y el área de transferencia de calor requerida.

Solución: Base de Cálculo de 1 hora

F=S+E

Balance en función del soluto

F. xf = S.xs

9072 (0,01) = S (0,015)

S = 6048 kg/h

Sustituyendo en la Ecuación (1) y resolviendo

E = 3024 kg/h

Realizando el balance entalpico se determina el flujo de vapor de agua.

W. 𝜆W = E. 𝜆e + F. Cpl (ts – tf)

W (2230) = 3024 (2257) + 9072 (4,14) (311 – 373,2)

W = 4108,2 kg de vapor de agua/h

El Calor Transferido a través del área superficial de calentamiento (A) es:

q = W (Hw – hw) = W (𝜆w)

q = 4108,2 (2230)

1000

(3600

q = 2544800 w

Luego del área de transferencia de calor necesaria es: = 𝑈 Δ

A=

q 2544800

+

U (ΔT ) 1704 (383,2−373,2)

A = 149,34 m2

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

2.

Mezcla 30.000 lb/h

Masa molar benceno 78.11 g/mol

Masa molar tolueno 92.14 g/mol

Calculo flujo molar

Todo en función del benceno por ser el elemento más volátil

Paso de fracción másica a fracción molar

40

moles de benceno 78.11 0.512

Alimentacion= moles totales 40 60 0.512+ 0.651

( 78.11)+(

92.14

)

= 0.44

Xf= 0.44 fracción molar del benceno

97

(78.11) 1.241

Domo = = 0.97

1.241+ 0.032

97 3

( 78.

) +( 92.

)

Xd= 0.97 fracción molar del benceno en domo

2

( 78.11) 0.025

Fondo = = 0.023

0.025+1.063

2 98

( 78.

) +( 92.

)

Xw= 0.023 fracción molar de benceno en fondo

Realizo balance de materia para F= 30000 lb/h

FX= DX + WX

(30000lb/h) 0.44= D (0.97) + W (0.023)

12000lb/h = D (0.97) + (3000lb/h - D) (0.023)

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

Despejo D = 12038,01 lb/h flujo molar producto cabeza

Reemplazo flujo molar cabeza para hallar flujo molar fondo

Tenemos F= D + W

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

30000lb/h = 12038,01 lb/h + W

W= 17962 lb/h flujo molar producto fondo

3. Describir el principio de funcionamiento de la lixiviación continua y en

contra corriente, determinar las semejanzas y diferencias.

La Lixiviación continua es un proceso químico muy conocido, metales preciosos como

el Oro que se extraen de sus minerales mediante un gran proceso de lixiviación

apropiado para la extracción de metales que se realiza en función de viabilidad

ambiental y económica.

Este proceso también tiene su lugar en la naturaleza donde las rocas se disuelven por el

agua, consiste en separación de una o varias sustancias como solutos que se contienen

en una matriz sólida, usualmente pulverizada, pretende disolver con las impurezas y la

sustancia de interés es el sólido que se denomina lavado.

Principios Químicos por el cual se extrae en uno o varios solutos de un sólido, mediante

por supuesto de utilización de un disolvente líquido, entran en un intimo contacto y el

soluto por el cual se difunden desde un solido a la fase líquida. El Proceso consiste en

Etapas:

Disolución de

solutos en la fase

líquida

Lavado del solido

inerte para

recuperar mayor

cantidad de

soluto.

ETAPA separación del

sólido inerte como

fase portadora

Recuperación del

disolvente si solo

es

economicamente

viable

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

Lixiviación contracorriente: Es ventajosa cuando la concentración del reactivo

lixiviante disminuye mucho durante el proceso, implicando que la parte más difícil de

lixiviar estará en contacto con el reactivo más fuerte; pero sus Desventajas de estos

métodos es la necesidad de efectuar la separación sólida – líquida en cada etapa de

agitación que puede llevarse a cabo con aire o mecánicamente, siendo como por la

última.

Los Métodos de Lixiviación son:

✓ Rentabilidad

✓ Costo de operación y capital

✓ Capacidad de procesamiento

✓ Reservas de mineral

✓ Facilidad de operación

✓ Magnitud de tratamiento

✓ La cinética disolución

✓ Solubilidad del metal útil

✓ Caracterización mineralógica

✓ Características físicas y Químicas.

Tipos de lixiviación:

Agua - Sulfatos y cloruros

Acido – Cu0, Zn0

HCL – Uranio, residuos de pirita, Cu, Ni, Zn, Pb

Alcalina – Al, W, V, Ti, Ta, Nb

Complejante – Tiurea, Au – NaCN – Au,

Ag. Oxidante – Oxigeno, Fe3

Bacterias – thiobacillus ferroxidans – sulfuros, Fe3 – thiobacillus thioxidans, S,

S02, S2-.

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

Lixiviación in

situ

Forzadas Tipo Terrenos y

II Pilas

Forzadas Tipo

Percolación

I

In - situ

Agitación

forzada

Gravitacional

4. En qué condiciones se prefiere la extracción líquido-líquido sobre la

destilación.

Cuando la separación por destilación es ineficaz o muy difícil se hace uso de la

extracción líquido-líquido. Es útil en situaciones donde existen mezclas con puntos de

ebullición muy cercanos o bien sustancias termolábiles; es decir; que sufren

degradación por el calor. Esta operación unitaria se basa en la separación de los

componentes por diferencias en la estructura química en vez de volatilidad como se

hace en destilación.

Las sustancias que componen la mezcla original se distribuyen aleatoriamente entre las

dos fases líquidas y se alcanza un cierto grado de disociación, se presenta transferencia

de masa, misma que se ve favorecida tras un contacto sucesivo entre los líquidos.

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

La extracción líquido-líquido se lleva a cabo en dos etapas:

1. Mezcla intima del solvente de extracción con la mezcla de líquidos miscibles a

procesar.

2. Separación de la mezcla en dos fases líquidas inmiscibles.

5. Describir algunas de las aplicaciones más comunes de la extracción líquido-

líquido y sólido-líquido.

Aplicación de la extracción liquido –líquido

La extracción liquido- líquido presenta una amplia aplicación en la industria del

petróleo para separar alimentaciones líquidas en función de su naturaleza química más

que por su peso molecular o la diferencia de volatilidad.

Ejemplo Separación de componentes del petróleo, como lo es el aceite lubricante cuyo

punto de ebullición es mayor a 300 °C, este se separa a partir de solventes polares como

fenol, furfural o metilpirrolidona, permitiendo disociar los aromáticos y que el

lubricante únicamente contenga parafinas y naftenos.

Otra aplicación es la industria química en la extracción de penicilina, comienza con la

separación de biomasa del medio de cultivo por centrifugación, posteriormente la

penicilina se recupera por extracción con un solvente, generalmente suele usarse acetato

de butilo aunque también puede usarse ciclohexanona, esto se hace después de

acidificar el medio con H2SO4 para mejorar el coeficiente de partición y favorecer la

extracción. El solvente se trata con un buffer de fosfatos que permite separar la

penicilina del solvente y posteriormente se obtiene la penicilina por secado.

Aplicación de la extracción solido- líquido

Con la extracción sólido-líquido se puede extraer componentes solubles de sólidos con

ayuda de un disolvente. Campos de aplicación de esta operación básica son, por

ejemplo, la obtención de aceite de frutos oleaginosos o la lixiviación de minerales.

Un ejemplo de la vida cotidiana es la preparación de la infusión de café. En este

proceso, la sustancia aromática del café (soluto) se extrae con agua (disolvente) del café

molido (material de extracción, formado por la fase portadora sólida y el soluto). En el

caso ideal se obtiene la infusión de café (disolvente con la sustancia aromática disuelta)

y en el filtro de la cafetera queda el café molido totalmente lixiviado (fase portadora

sólida).

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

6. Definir los siguientes conceptos propios de la operación de humidificación:

Es una operación que consiste en aumentar la cantidad de vapor presente en una

corriente gaseosa; el vapor puede aumentar pasando el gas a través de un líquido que

se evapora en el gas, esta transferencia hacia el interior de la corriente gaseosa tiene

lugar por difusión y en la interfase hay, simultáneamente transferencia del calor y de

materia.

Una Corriente de

agua caliente se

pone en contacto

con una de aire

seco

A su vez, el agua

evaporada en la Parte del Agua se

interfase se

transfiere al aire,

por lo que se

PROCESOS evapora,

enfriandose asi la

interfase

humidifica.

El seno del

líquido cede

entonces calor a

la interfase y por

lo tanto se enfría

Humedad: Agua que impregna un cuerpo o al vapor presente en la atmosfera el

cual por la condensación llega a formar las nubes, que ya no están formadas por

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

vapor si no por agua o hielo, están Humedad del aire, humedad del suelo, humedad

de los alimentos y humedad de los materiales de construcción.

Gas Saturado: Vapor a una temperatura superior a su punto de evaporización de

ebullición a la presión absoluta donde se mide la temperatura, El Vapor saturado

tiene un coeficiente de transferencia de calor de pared mucho más alto.

Humedad Relativa: RH es la relación entre la presión parcial del vapor de agua y

la presión de vapor de equilibrio del agua a una temperatura dada, la humedad

relativa depende de la temperatura y la presión del sistema de interés.

Humedad Porcentual: Es 100 veces la relación de peso de vapor de agua con el

peso del vapor de agua necesario para saturar un kilogramo de aire seco a la

temperatura del bulbo seco.

Calor Húmedo: Método térmico de esterilización para eliminar microorganismos

por la coagulación de proteínas, lo que es causado por la rotura de los puentes de

hidrógeno que son los que mantienen a las proteínas en su forma tridimensional, las

proteínas por lo tanto regresan a su estructura secundaria.

Volumen Húmedo: Es el volumen total de una mezcla aire – vapor de agua por Kg

de aire Seco a la presión de una atmosfera.

Temperatura de saturación adiabática: Es temperatura que alcanzaría una

corriente de aire húmedo a T – p – w si se le añade agua suficiente como para

llevarla a la saturación adiabáticamente estando el agua añadida a la temperatura de

equilibrio final.

Temperatura del Rocío: es al mas alta temperatura a la que empieza a condensarse

el vapor de agua contenido en el aire, produciendo el rocío, neblina, cualquier tipo

de nube o en caso de que la temperatura sea lo suficientemente baja como escarcha.

7. ¿Cuáles son las características de los adsorbentes en la operación de

adsorción? Descri-bir los equipos usados en los procesos de adsorción.

Características y requisitos generales

El carbón activado se utiliza como adsorbente.

Los adsorbentes se utilizan generalmente en forma de gránulos esféricos, varillas,

molduras o monolitos con un radio hidrodinámico entre 0,25 y 5 mm. Deben tener una

alta resistencia a la abrasión, alta estabilidad térmica y pequeños diámetros de poro, lo

que da como resultado una mayor superficie expuesta y, por lo tanto, una alta capacidad

de adsorción. Los adsorbentes también deben tener una estructura de poros distinta que

permita el transporte rápido de los vapores gaseosos.

La mayoría de los adsorbentes industriales se dividen en tres clases:

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

Compuestos que contienen oxígeno: son típicamente hidrófilos y polares, incluidos

materiales como gel de sílice y zeolitas.

Compuestos a base de carbono: suelen ser hidrófobos y no polares, incluidos

materiales como el carbón activado y el grafito.

Compuestos a base de polímeros: son polares o no polares, según los grupos

funcionales de la matriz del polímero.

Gel de sílice

Adsorbedor de gel de sílice para NO2, laboratorio de investigación de nitrógeno fijo,

alrededor de 1930

El gel de sílice es químicamente inerte, no tóxico, polar y dimensionalmente estable (<

400 grados Celsius (752 °F) ) forma amorfa de SiO2. Se prepara mediante la reacción

entre silicato de sodio y ácido acético, a la que sigue una serie de procesos de

postratamiento como envejecimiento, decapado, etc. Estos métodos de postratamiento

dan como resultado varias distribuciones de tamaño de poro.

La sílice se utiliza para secar el aire de proceso (por ejemplo, oxígeno, gas natural) y

adsorber hidrocarburos pesados (polares) del gas natural.

Zeolitas

Las zeolitas son aluminosilicatos cristalinos naturales o sintéticos, que tienen una red de

poros repetidos y liberan agua a alta temperatura. Las zeolitas son de naturaleza polar.

Se fabrican mediante síntesis hidrotermal de aluminosilicato de sodio u otra fuente de

sílice en un autoclave seguido de intercambio iónico con ciertos cationes (Na+, Li+,

Ca2+, K+, NH4+). El diámetro del canal de las jaulas de zeolita suele oscilar entre 2 y 9

Å. El proceso de intercambio iónico va seguido del secado de los cristales, que pueden

granularse con un aglutinante para formar gránulos macroporosos.

Las zeolitas se aplican en el secado de aire de proceso, eliminación de CO2 del gas

natural, eliminación de CO del gas de reformado, separación de aire, craqueo catalítico

y síntesis y reformado catalítico.

Las zeolitas no polares (silíceas) se sintetizan a partir de fuentes de sílice sin aluminio o

mediante desaluminación de zeolitas que contienen aluminio. El proceso de

desaluminación se realiza tratando la zeolita con vapor a temperaturas elevadas,

típicamente superiores a 500 grados Celsius (932 °F). Este tratamiento térmico a alta

temperatura rompe los enlaces aluminio-oxígeno y el átomo de aluminio es expulsado

de la estructura de la zeolita.

Carbón activado

El carbón activado es un sólido amorfo muy poroso que consta de microcristalitos con

una red de grafito, generalmente preparado en pequeños gránulos o en polvo. Es no

polar y barato. Uno de sus principales inconvenientes es que reacciona con el oxígeno a

temperaturas moderadas (más de 300 °C).

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

Isoterma de nitrógeno de carbón activado que muestra un marcado comportamiento

microporoso de tipo I

El carbón activado se puede fabricar a partir de material carbonoso, incluido carbón

(bituminoso, subbituminoso y lignito), turba, madera o cáscaras de nueces (por ejemplo,

coco). El proceso de fabricación consta de dos fases, carbonización y activación.19 El

proceso de carbonización incluye el secado y luego el calentamiento para separar los

subproductos, incluidos los alquitranes y otros hidrocarburos de la materia prima, así

como para expulsar los gases generados. El proceso se completa calentando el material

a más de 400 grados Celsius (752 °F) en una atmósfera libre de oxígeno que no puede

soportar la combustión. Las partículas carbonizadas se "activan" exponiéndolas a un

agente oxidante, normalmente vapor o dióxido de carbono a alta temperatura. Este

agente quema las estructuras de bloqueo de poros creadas durante la fase de

carbonización y, por lo tanto, desarrollan una estructura reticular de grafito

tridimensional y porosa. El tamaño de los poros que se desarrollan durante la activación

es función del tiempo que pasan en esta etapa. Los tiempos de exposición más largos

dan como resultados tamaños de poro más grandes. Los carbones de fase acuosa más

populares son de base bituminosa debido a su dureza, resistencia a la abrasión,

distribución del tamaño de los poros y bajo costo, pero su efectividad debe probarse en

cada aplicación para determinar el producto óptimo.

El carbón activado se utiliza para la adsorción de sustancias orgánicas20 y adsorbatos

no polares y también se suele utilizar para el tratamiento de gases residuales (y aguas

residuales). Es el adsorbente más utilizado, ya que la mayoría de sus propiedades

químicas (por ejemplo, grupos de superficie) y físicas (por ejemplo, distribución del

tamaño de los poros y área de la superficie) se pueden ajustar de acuerdo con lo que se

necesite. Su utilidad también se deriva de su gran volumen de microporos (ya veces

mesoporos) y la gran superficie resultante.

8.

Describir

cómo se

construyen las

curvas de

secado para diferentes materiales.

Los datos de equilibrio para sólidos húmedos se expresan habitualmente en forma de

curvas isotermas que relacionan la humedad relativa del aire en contacto con el sólido

con el contenido en humedad del sólido, WE, kg de agua/kg de sólido seco, una vez

alcanzado el equilibrio.

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

En lo que sigue nos referiremos al agua como líquido que empapa al sólido y al aire

como gas de secado por ser la situación más frecuente. En otro caso, los principios que

se aplican son válidos teniendo en cuenta las propiedades físicas del sistema de que se

trate, aunque debe tenerse siempre presente las particularidades solo aplicables al

sistema aire-agua, como la coincidencia de las temperaturas de saturación adiabática y

húmeda.

En la Figura 1 se muestran curvas de equilibrio a 25ºC para diferentes materiales.

Generalmente estas curvas varían relativamente poco cuando se modifica la

temperatura.

Sea un sólido húmedo con una humedad WT que se pone en contacto con aire que tiene

una humedad relativa ϕi. El sólido perderá o ganará humedad según que WT sea

mayor o menor que WE, respectivamente. WE es la humedad no eliminable en

contacto con ese aire; la diferencia WT-WE es la humedad libre, WL, o simplemente

W, que es la que puede extraerse en la operación de secado.

En las condiciones de equilibrio con aire de ϕ<1, el agua que moja el sólido ejerce

una presión de vapor menor que la del agua pura a la misma temperatura (puesto que

existe equilibrio con un aire que tiene una p<ps (ϕ<1)). La disminución de la presión

de vapor se debe a interacciones del agua con el sólido: capilaridad, solubilidad parcial

del sólido (sólidos higroscópicos), adsorción, reacción química con el agua, etc.

La humedad afectada por la presencia del sólido, es decir, aquella igual o menor que

WE para ϕ= 1, se denomina humedad ligada. La humedad que excede este valor,

WT-WE(ϕ= 1), es la humedad no ligada, que ejercerá una presión de vapor igual a la

del

agua pura. Los sólidos que contienen humedad no ligada se denominan propiamente

húmedos. Los que contienen humedad ligada, se denominan higroscópicos.

La humedad ligada y no ligada depende solamente de la naturaleza del sólido, ya que se

definen siempre en función del aire saturado (ϕ= 1). Las humedades libres y de

equilibrio dependen tanto de la naturaleza del sólido como de las condiciones del aire

utilizado para el secado.

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

MECANISMO DEL SECADO POR CONVECCIÓN

Cuando se expone un sólido húmedo a una corriente de aire no saturado que se

encuentra a temperatura más elevada que el sólido, se producen tres fenómenos de

transporte que son en parte semejantes a los descritos al tratar el termómetro húmedo:

- Transmisión de calor desde el aire a la superficie del sólido

- Transferencia del vapor de agua situado en la capa saturada próxima a la interfase gas-

sólido húmedo hacia el aire y evaporación de nuevas porciones

de agua en la interfase líquido-gas (que inicialmente estará en la superficie externa del

sólido)

- Transporte de agua líquida desde el interior del sólido hacia la interfase líquido-gas

para reponer el agua evaporada

Transmisión de calor desde el aire al sólido

Si la superficie del sólido se mantiene húmeda, se establecerá el mismo equilibrio

dinámico estudiado al tratar la teoría del termómetro húmedo. Con ello, la superficie

interfacial líquido-gas se encontrará a la temperatura húmeda correspondiente al aire,

tw. Así, el caudal de calor transferido desde el aire y las paredes al sólido por

convección radiación (se supone que la temperatura de la pared es igual a la del aire)

será:

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

Un incremento de la velocidad del aire provoca un aumento del coeficiente individual

de transmisión por convección, hc, con lo que por una parte se establecerá más

rápidamente el equilibrio dinámico correspondiente a la temperatura húmeda y por otra,

se incrementará el aporte de calor que a su vez incide en la velocidad de secado.

Transferencia del vapor hacia el aire. Evaporación del líquido.

El caudal de agua transferido hacia el aire será:

Un incremento de la velocidad del aire tiene el mismo efecto mencionado

anteriormente sobre k’ y la velocidad global del secado.

En las ecuaciones [1] y [2] se ha supuesto la misma área para la transmisión de calor y

para la transferencia de materia, así como que toda la superficie exterior del sólido

está humedecida.

Si el aporte de agua desde el interior del sólido no es suficiente, lo que ocurre en etapas

avanzadas del secado, parte de la superficie queda seca, el área no es la misma que la

disponible en las primeras etapas y además el calor recibido del aire se invertirá no solo

en la evaporación del agua sino también en el calentamiento progresivo del sólido en su

parte más externa, cuya temperatura se aproximará a la del aire.

Esta elevación de temperatura no afecta solamente a los caudales de calor materia

expresados por las ecuaciones [1] y [2], sino que puede alterar las propiedades

físicas del sólido: agrietamiento, pérdida de agua de constitución, gelificación, cambio

en

la porosidad, etc. Estos cambios pueden tener mucha importancia en el secado de ciertos

materiales, como la cerámica o el papel.

Cuando es insuficiente el aporte de agua desde el interior del sólido, la interfase

líquido-gas se desplaza desde la superficie externa hacia el interior del sólido. Esto

obliga al agua evaporada a desplazarse a través de los poros del sólido de la zona seca

hasta alcanzar la superficie exterior.

Transferencia del líquido a través del sólido

El flujo de líquido en el interior del sólido puede tener lugar por varios

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

mecanismos, dependiendo de la naturaleza del sólido:

- Difusión ordinaria, debida a diferencia de concentraciones

- Capilaridad, debida a fuerzas de tensión superficial

- Diferencias de presión, debidas a retracciones del sólido (como ocurre p. ej.

en las arcillas)

En un proceso de secado intervienen generalmente todos los mecanismos,

aunque suele predominar uno de ellos, de acuerdo con las características del sólido.

En los sólidos granulares interviene de forma predominante la capilaridad, que es

función del diámetro de los poros y de su distribución. Para un capilar de diámetro

uniforme, 2r, el líquido asciende hasta una altura hs sobre el nivel normal de acuerdo

con

la ecuación:

donde σ es la tensión superficial del líquido.

En el caso de que los capilares no sean de sección uniforme, lo que ocurre en los

sólidos granulares, se produce el ascenso del líquido por los capilares de menor

diámetro, vaciándose los poros más grandes. Al desplazarse el líquido intervienen

también fuerzas de rozamiento, que se combinan con las de gravedad y tensión

superficial.

La importancia relativa de estas fuerzas depende fundamentalmente del tamaño de

partícula del sólido de modo que:

- Para partículas de 0,1 mm < r < 1 mm controlan las fuerzas capilares y de

gravedad, siendo despreciables las fuerzas de rozamiento.

- Para partículas de 0,001 m < r < 0,01 mm controlan exclusivamente las fuerzas

capilares

- Para partículas de r < 0,001 mm controlan las fuerzas capilares y las de

rozamiento

En el caso de partículas de tamaño muy pequeño el potencial de succión originado por

las fuerzas capilares puede ser tan elevado que origine una depresión capaz de vaporizar

el líquido, interfiriendo así con el proceso capilar.

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

9. ¿Cuáles son las limitaciones en las operaciones que involucran sólidos y

como han sido superadas? Describir algunos de los equipos usados en los procesos

de operaciones con sólidos.

Sedimentación

Esta operación de separación se da entre sólidos y líquidos, debido al diferencial de

densidad en las fases presentes, para lograrlo es necesario un tiempo de retención para

que se separen los componentes presentes

Clasificación hidráulica

Esta operación se utiliza para separar mezcla de sólidos que se encuentra en un fluido

y varían significativamente en forma, tamaño y densidad, dadas estas características de

la mezcla la velocidad de sedimentación está dada por las tres variables anteriormente

mencionadas.

Flotación

Esta operación de separación sólido – líquido se basa al igual que la sedimentación en

la diferencia de densidades que hay entre un sólido que en su superficie está cubierto de

UNIVERSIDAD AREA INGENIERIA MAYO

EJE 3

burbujas de aire. La separación se lleva a cabo en una celda que contiene la mezcla a la

cual

se inyecta aire que arrastra las partículas del sólido hasta la superficie para ser retirado

Cibergrafía:

https://sites.google.com/site/extraccionliqliqipnupiig/extraccion-liquido-

liquido#:~:text=Cuando%20la%20separaci%C3%B3n%20por%20destilaci

%C3%B3n,sufren%20degradaci%C3%B3n%20por%20el%20calor.

UNIVERSIDAD AREA INGENIERIA MAYO

También podría gustarte

- Actividad Evaluativa Tarea Eje 3Documento6 páginasActividad Evaluativa Tarea Eje 3Santiago Ruiz0% (1)

- Actividad Evaluativa - Eje 3 - Coronavirus y BigDataDocumento14 páginasActividad Evaluativa - Eje 3 - Coronavirus y BigDataSelenne Garcia Amaya100% (2)

- Eje 1 Procesos Industriales IIDocumento9 páginasEje 1 Procesos Industriales IIJeisson Augusto Aragones Orjuela100% (1)

- Circuitos eléctricos: Serie y paraleloDocumento9 páginasCircuitos eléctricos: Serie y paraleloCarlos MartinezAún no hay calificaciones

- Producción I Eje 2Documento25 páginasProducción I Eje 2cristianAún no hay calificaciones

- Eje 3 PROCESOS INDUSTRIALES TOKIODocumento11 páginasEje 3 PROCESOS INDUSTRIALES TOKIOAdriana Soler JimenezAún no hay calificaciones

- Big Data - Eje 3Documento12 páginasBig Data - Eje 3jesus0% (1)

- ¡¡Desde La Capacitación Hacía La Culturización en SSTDocumento25 páginas¡¡Desde La Capacitación Hacía La Culturización en SSTJuan Jose Acevedo Moncada100% (1)

- ... Aporte EJE 4 Taller Grupal Procesos Industriales II....Documento10 páginas... Aporte EJE 4 Taller Grupal Procesos Industriales II....Jeisson Augusto Aragones Orjuela100% (1)

- Eje 1 Diseño de Producto y ProcesoDocumento10 páginasEje 1 Diseño de Producto y ProcesoJeisson Augusto Aragones Orjuela100% (1)

- Actividad Evaluativa Eje 1 Fisica IDocumento12 páginasActividad Evaluativa Eje 1 Fisica ICarlos Andres Torres Becerra100% (1)

- Empresas Reales Con Enfoques Reales Eje 1Documento8 páginasEmpresas Reales Con Enfoques Reales Eje 1Bellanire Sinisterra100% (1)

- Control Estadistico-Eje 3Documento14 páginasControl Estadistico-Eje 3Jeisson Augusto Aragones Orjuela100% (2)

- Aprendiendo Sobre Potencial y Energía Eléctrica Eje 2Documento7 páginasAprendiendo Sobre Potencial y Energía Eléctrica Eje 2EFREN LESMES GAITA0% (1)

- EJE N 4 Hay Que Investigar Un Accidente en El SST233Documento12 páginasEJE N 4 Hay Que Investigar Un Accidente en El SST233Lizeth Carolina Solano Marquez0% (2)

- Filosofia de Calidad Eje 1Documento8 páginasFilosofia de Calidad Eje 1Carol Dayana Gonzalez Castelblanco100% (2)

- Física II, Eje 2 AreaandinaDocumento12 páginasFísica II, Eje 2 AreaandinaalinaAún no hay calificaciones

- Actividad Evaluativa Eje 3Documento2 páginasActividad Evaluativa Eje 3sst aldiaAún no hay calificaciones

- Eje 2 Fisica 1Documento3 páginasEje 2 Fisica 1Jeisson Augusto Aragones OrjuelaAún no hay calificaciones

- Proponga Cinco Ejemplos de Series Matemáticas Convergentes y Cinco Ejemplos de Series DivergentesDocumento12 páginasProponga Cinco Ejemplos de Series Matemáticas Convergentes y Cinco Ejemplos de Series DivergentesFrancisco Ospina Forero100% (1)

- Operaciones Unitarias Eje 3Documento23 páginasOperaciones Unitarias Eje 3Juan Jose Acevedo MoncadaAún no hay calificaciones

- EJE 2 Produccion 1 BorradorDocumento24 páginasEJE 2 Produccion 1 BorradorjesusAún no hay calificaciones

- Procesos de manufactura del aceroDocumento18 páginasProcesos de manufactura del acerosst aldiaAún no hay calificaciones

- Montaje de circuitos en serie y paralelo en PartsimDocumento6 páginasMontaje de circuitos en serie y paralelo en PartsimSigifredo Segundo Thomas CampoAún no hay calificaciones

- Elaboración perro calienteDocumento8 páginasElaboración perro calienteJeisson Augusto Aragones OrjuelaAún no hay calificaciones

- Planificación de calidad en empresasDocumento12 páginasPlanificación de calidad en empresasEliana FlorianoAún no hay calificaciones

- Trabajo Fisica LL Eje 3Documento12 páginasTrabajo Fisica LL Eje 3Leopoldo Margarito100% (1)

- Innovación y Tecnología en IngeniDocumento4 páginasInnovación y Tecnología en IngeniPlinio RamirezAún no hay calificaciones

- Quimica Eje 3 TallerDocumento6 páginasQuimica Eje 3 TallerRicardo Navarro PardeyAún no hay calificaciones

- Final Eje 2 Big DataDocumento9 páginasFinal Eje 2 Big DataJeisson Augusto Aragones OrjuelaAún no hay calificaciones

- Eje 3 - Fisica Ii - David PatiñoDocumento5 páginasEje 3 - Fisica Ii - David PatiñoTatianaRojasAún no hay calificaciones

- Diseno de Plantas Eje 2Documento10 páginasDiseno de Plantas Eje 2Juan Jose Acevedo MoncadaAún no hay calificaciones

- Quimica Eje N.4Documento11 páginasQuimica Eje N.4Plinio RamirezAún no hay calificaciones

- Eje Taller 3 Big Data Eje 3 Jairo GomezDocumento12 páginasEje Taller 3 Big Data Eje 3 Jairo GomezJairo Alberto Gómez llanesAún no hay calificaciones

- Actividad Evaluativa Eje2 Calculo Integral (2) PDF Final2Documento16 páginasActividad Evaluativa Eje2 Calculo Integral (2) PDF Final2gibsoonAún no hay calificaciones

- Control Estadistico de Calidad Eje 2Documento13 páginasControl Estadistico de Calidad Eje 2Jeisson Augusto Aragones OrjuelaAún no hay calificaciones

- Eje 3 Fisica IDocumento5 páginasEje 3 Fisica IJeisson Augusto Aragones OrjuelaAún no hay calificaciones

- Eje 3 Big DataDocumento11 páginasEje 3 Big DataAdriana Soler JimenezAún no hay calificaciones

- Actividad Evaluativa - Eje II - Modelación de Un Desplazamiento CotidianoDocumento19 páginasActividad Evaluativa - Eje II - Modelación de Un Desplazamiento CotidianoSelenne Garcia Amaya0% (1)

- Actividad Evaluativa Eje 2 FisicaDocumento7 páginasActividad Evaluativa Eje 2 FisicaJhonathanAún no hay calificaciones

- Eje 4 Big DataDocumento17 páginasEje 4 Big DataAdriana Soler JimenezAún no hay calificaciones

- Calidad Eje 2Documento9 páginasCalidad Eje 2cristianAún no hay calificaciones

- Algoritmo y Programacion Eje 2Documento5 páginasAlgoritmo y Programacion Eje 2Yelitza Araujo MadridAún no hay calificaciones

- Trabajo Eje 2 Grupal Productividad LaboralDocumento9 páginasTrabajo Eje 2 Grupal Productividad LaboralLiliana Marcela RuedaAún no hay calificaciones

- Eje 3 PHVADocumento9 páginasEje 3 PHVAJeisson AragonesAún no hay calificaciones

- Aporte Eje 4 ProduccionDocumento3 páginasAporte Eje 4 ProduccionJeisson Augusto Aragones OrjuelaAún no hay calificaciones

- Eje 2 Produccion 1 - SPDocumento14 páginasEje 2 Produccion 1 - SPJOSEPH FERNANDO NAVARRO COTACIOAún no hay calificaciones

- Desarrollo Taller Efectividad de Los Modelos Estocásticos en La Toma de DecisionesDocumento5 páginasDesarrollo Taller Efectividad de Los Modelos Estocásticos en La Toma de DecisionesLizeth Carolina Solano MarquezAún no hay calificaciones

- Eje 4 Analisis NumericoDocumento20 páginasEje 4 Analisis NumericoNicoll Betancourt100% (1)

- Trabajo Eje 2Documento14 páginasTrabajo Eje 2Holmes Torres AranaAún no hay calificaciones

- Electromagnetismo siglo XXI ventajas y desventajasDocumento7 páginasElectromagnetismo siglo XXI ventajas y desventajasyeison oAún no hay calificaciones

- Logica y Programacion Actividad EvaluativaDocumento17 páginasLogica y Programacion Actividad EvaluativaJessica Rengifo HurtadoAún no hay calificaciones

- Ecuaciones Diferenciales Eje 3Documento12 páginasEcuaciones Diferenciales Eje 3above 79250% (2)

- Algoritmos y Programacion Eje 1 ValenDocumento7 páginasAlgoritmos y Programacion Eje 1 ValenValen seguraAún no hay calificaciones

- 301 Tarea 18366 QuimicaDocumento15 páginas301 Tarea 18366 QuimicaCindy AndradeAún no hay calificaciones

- INNOVACIÓN Y TECNOLOGÍA EN INGENIERÍA Eje N1Documento4 páginasINNOVACIÓN Y TECNOLOGÍA EN INGENIERÍA Eje N1Plinio Ramirez100% (1)

- Implementación de Herramientas Estadísticas de Calidad en Industria PanificadoraDocumento16 páginasImplementación de Herramientas Estadísticas de Calidad en Industria PanificadoraFernanda Huertas MartinezAún no hay calificaciones

- Sistemas de Gestion Eje 1Documento4 páginasSistemas de Gestion Eje 1Jeisson Aragones100% (1)

- Eje 4 - Diseño Producto y ProcesoDocumento10 páginasEje 4 - Diseño Producto y ProcesoNicoll BetancourtAún no hay calificaciones

- Procesos Industriales II Eje 3Documento18 páginasProcesos Industriales II Eje 3Danny Herrera GAún no hay calificaciones

- Operaciones Unitarias - Eje 3Documento17 páginasOperaciones Unitarias - Eje 3Angie UrbanoAún no hay calificaciones

- Sistema de Producción para Elaboración Del PapelDocumento5 páginasSistema de Producción para Elaboración Del PapelFrancisco Ospina ForeroAún no hay calificaciones

- Ingenieria EconomicaDocumento5 páginasIngenieria EconomicaFrancisco Ospina ForeroAún no hay calificaciones

- Documento Sin TítuloDocumento1 páginaDocumento Sin TítuloFrancisco Ospina ForeroAún no hay calificaciones

- Introducción Canales de DistribucionDocumento6 páginasIntroducción Canales de DistribucionFrancisco Ospina ForeroAún no hay calificaciones

- Tabla 1 PRODUCCION 1 EJE 4Documento7 páginasTabla 1 PRODUCCION 1 EJE 4Francisco Ospina Forero100% (1)

- Introducción Ficica 2 Eje 3Documento7 páginasIntroducción Ficica 2 Eje 3Francisco Ospina ForeroAún no hay calificaciones

- Legislación Laboral y ComercialDocumento8 páginasLegislación Laboral y ComercialFrancisco Ospina ForeroAún no hay calificaciones

- Cadena de Markov para probabilidad de lluviaDocumento5 páginasCadena de Markov para probabilidad de lluviaFrancisco Ospina Forero100% (1)

- SE#82685 - ING - OCS#27 - 2021 - FI-PS5 - 2-1.1 Control de Entrega Procesos de Compras - CERTIFICACION Y MANTENIMIENTO - Hoja1Documento1 páginaSE#82685 - ING - OCS#27 - 2021 - FI-PS5 - 2-1.1 Control de Entrega Procesos de Compras - CERTIFICACION Y MANTENIMIENTO - Hoja1Francisco Ospina ForeroAún no hay calificaciones

- Diseño IndustrialDocumento9 páginasDiseño IndustrialFrancisco Ospina ForeroAún no hay calificaciones

- Actividad Evaluativa Eje 3Documento2 páginasActividad Evaluativa Eje 3Francisco Ospina ForeroAún no hay calificaciones

- Produccion Punto 3Documento10 páginasProduccion Punto 3Francisco Ospina ForeroAún no hay calificaciones

- Referente - Pensamiento - Eje - 2 Ingeneiria EconomicxaDocumento35 páginasReferente - Pensamiento - Eje - 2 Ingeneiria EconomicxaFrancisco Ospina ForeroAún no hay calificaciones

- Analisis Numerico Eje 4Documento7 páginasAnalisis Numerico Eje 4Francisco Ospina ForeroAún no hay calificaciones

- Cotizacion Ingetec Tubos Fluorecentes 2056Documento1 páginaCotizacion Ingetec Tubos Fluorecentes 2056Francisco Ospina ForeroAún no hay calificaciones

- Actividad3 Fisica II Circuito ElectricoDocumento5 páginasActividad3 Fisica II Circuito ElectricoFrancisco Ospina ForeroAún no hay calificaciones

- Resolución de problema de asignación de recursos para granjero mediante programación lineal dualDocumento4 páginasResolución de problema de asignación de recursos para granjero mediante programación lineal dualFrancisco Ospina ForeroAún no hay calificaciones

- La Globalización Como Salvavidas Del Desarrollo SostenibleDocumento10 páginasLa Globalización Como Salvavidas Del Desarrollo SostenibleFrancisco Ospina ForeroAún no hay calificaciones

- Actividad Eje 3 Diseño de ProduccionDocumento10 páginasActividad Eje 3 Diseño de ProduccionFrancisco Ospina ForeroAún no hay calificaciones

- Referente Eje 1 Negocios Internacionales 2021Documento26 páginasReferente Eje 1 Negocios Internacionales 2021Francisco Ospina ForeroAún no hay calificaciones

- Desarrollo SostenibleDocumento9 páginasDesarrollo SostenibleFrancisco Ospina ForeroAún no hay calificaciones

- La EstrategiaDocumento4 páginasLa EstrategiaFrancisco Ospina ForeroAún no hay calificaciones

- Magnitudes y unidades en la física cotidianaDocumento5 páginasMagnitudes y unidades en la física cotidianaFrancisco Ospina ForeroAún no hay calificaciones

- Introducción Eje 1 Diseño y ProducionDocumento9 páginasIntroducción Eje 1 Diseño y ProducionFrancisco Ospina ForeroAún no hay calificaciones

- Procesos IndustrialesDocumento18 páginasProcesos IndustrialesFrancisco Ospina ForeroAún no hay calificaciones

- El Desarrollo SostenibleDocumento8 páginasEl Desarrollo SostenibleFrancisco Ospina ForeroAún no hay calificaciones

- GUIA AMPLIADA. Actividad Evaluativa Eje 2 CATEDRA POMDocumento7 páginasGUIA AMPLIADA. Actividad Evaluativa Eje 2 CATEDRA POMFrancisco Ospina ForeroAún no hay calificaciones

- Campo Electrico y Potencial-3Documento16 páginasCampo Electrico y Potencial-3juanAún no hay calificaciones

- Tesis Ricardo Laguna PDFDocumento175 páginasTesis Ricardo Laguna PDFGerardo SánchezAún no hay calificaciones

- Taller 4 Curso 3 Aplicacion de Sensores 110719Documento5 páginasTaller 4 Curso 3 Aplicacion de Sensores 110719Harbey Hernandez SuarezAún no hay calificaciones

- Umar - Introducción General Al Estudio de La PlomadaDocumento7 páginasUmar - Introducción General Al Estudio de La PlomadaJosé Mato AlvarezAún no hay calificaciones

- Sistemasdejuego 6 X 2 y 5 X 1 DevleibolDocumento21 páginasSistemasdejuego 6 X 2 y 5 X 1 DevleibolJose AlmanzaAún no hay calificaciones

- Modelo de Software Libre y PrivativoDocumento2 páginasModelo de Software Libre y PrivativoEduardo Andrade ZambranoAún no hay calificaciones

- Chamfercord SoldexaDocumento1 páginaChamfercord SoldexaIris Huamani Martinez100% (1)

- Efectos ambientales de la gestión de residuos en mercado de TrujilloDocumento181 páginasEfectos ambientales de la gestión de residuos en mercado de TrujilloAndrés Caceres VillamizarAún no hay calificaciones

- Ensayo 3ro Medio PDVDocumento28 páginasEnsayo 3ro Medio PDVLollssssssss12Aún no hay calificaciones

- FICHA TECNICA TIPO PEDESTAL TRIFASICO 1000 KVA PROLECDocumento2 páginasFICHA TECNICA TIPO PEDESTAL TRIFASICO 1000 KVA PROLECoscar monroyAún no hay calificaciones

- Neoplasia endocrina múltiple y síndromes autoinmunesDocumento26 páginasNeoplasia endocrina múltiple y síndromes autoinmunesGin ZarautAún no hay calificaciones

- Desarrollo industrial MexicanoDocumento8 páginasDesarrollo industrial MexicanoJahziel Bañuelos CamuñezAún no hay calificaciones

- CV - Edgar Mayhua Meza - 13!03!2017Documento6 páginasCV - Edgar Mayhua Meza - 13!03!2017EdgarAún no hay calificaciones

- 1.1.3.8 Lab - Analyze A ProcessDocumento3 páginas1.1.3.8 Lab - Analyze A ProcessLUIS MIGUEL PACHECO PAZAún no hay calificaciones

- Actividad 1Documento3 páginasActividad 1Xhun Mat Pal LwinAún no hay calificaciones

- Sistema InmuneDocumento8 páginasSistema InmuneAndreaAún no hay calificaciones

- Analisis de Fallas en SEPDocumento18 páginasAnalisis de Fallas en SEPjulinhoAún no hay calificaciones

- Funciones Especificas Del Gerente ComercialDocumento2 páginasFunciones Especificas Del Gerente ComercialPaoloSantaCruzVelizAún no hay calificaciones

- Sombra Poe PDFDocumento2 páginasSombra Poe PDFClairton Soares LopesAún no hay calificaciones

- Revista UgelDocumento2 páginasRevista UgelJorGe ArasthoruAún no hay calificaciones

- Cazadores de ExitoDocumento4 páginasCazadores de ExitoJuan camilo Lopez badwamAún no hay calificaciones

- Trabajo Encargado 2 - Lectura - ArticuloDocumento3 páginasTrabajo Encargado 2 - Lectura - ArticuloZeref D.Aún no hay calificaciones

- Maceracion de Arnica FaltaDocumento1 páginaMaceracion de Arnica FaltaMarco Antonio Camacllanqui GutierrezAún no hay calificaciones

- NARCOLEPSIADocumento32 páginasNARCOLEPSIAJatziri OSAún no hay calificaciones

- Programa de Dolor 20015 LUZ HCUDocumento53 páginasPrograma de Dolor 20015 LUZ HCUNorbert HerreraAún no hay calificaciones

- Platicas Sobre El Sendero Del Ocultismo Tomo IIIDocumento337 páginasPlaticas Sobre El Sendero Del Ocultismo Tomo IIIJOSE ANTONIO CARVAJAL LOMBANAAún no hay calificaciones

- Medicamentos Febrero2016Documento124 páginasMedicamentos Febrero2016Bella Elizabeth CastilloAún no hay calificaciones

- Shangrila - Memorias de AuschwitzDocumento387 páginasShangrila - Memorias de AuschwitzJuan GonzálezAún no hay calificaciones

- Inf°02-Fuerza - EstaticaDocumento34 páginasInf°02-Fuerza - EstaticaBryanAún no hay calificaciones

- Creación de La Corporación Venezolana de Fomento, 1946Documento31 páginasCreación de La Corporación Venezolana de Fomento, 1946ebuloz100% (1)

- Proceso electrolítico y alternativas PML en recubrimientosDocumento28 páginasProceso electrolítico y alternativas PML en recubrimientosAlc AbrilAún no hay calificaciones