Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Memoria Descriptiva Modificada de Proceso de Deslintado

Cargado por

Yarixa Romero0 calificaciones0% encontró este documento útil (0 votos)

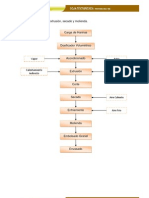

105 vistas2 páginasEl proceso de deslintado químico de semillas de algodón consiste en 7 etapas: 1) recepción de las semillas, 2) aplicación de ácido sulfúrico para eliminar el linter, 3) neutralización con hidróxido de sodio, 4) secado de las semillas, 5) limpieza y clasificación por tamaño, 6) aplicación de un tratamiento fungicida, y 7) ensacado y almacenamiento de las semillas listas para su distribución.

Descripción original:

Destilado

Título original

Memoria descriptiva modificada de proceso de deslintado

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOC, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl proceso de deslintado químico de semillas de algodón consiste en 7 etapas: 1) recepción de las semillas, 2) aplicación de ácido sulfúrico para eliminar el linter, 3) neutralización con hidróxido de sodio, 4) secado de las semillas, 5) limpieza y clasificación por tamaño, 6) aplicación de un tratamiento fungicida, y 7) ensacado y almacenamiento de las semillas listas para su distribución.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOC, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

105 vistas2 páginasMemoria Descriptiva Modificada de Proceso de Deslintado

Cargado por

Yarixa RomeroEl proceso de deslintado químico de semillas de algodón consiste en 7 etapas: 1) recepción de las semillas, 2) aplicación de ácido sulfúrico para eliminar el linter, 3) neutralización con hidróxido de sodio, 4) secado de las semillas, 5) limpieza y clasificación por tamaño, 6) aplicación de un tratamiento fungicida, y 7) ensacado y almacenamiento de las semillas listas para su distribución.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOC, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

Memoria descriptiva de proceso de deslintado químico

de semillas de algodón:

Con la finalidad de optimizar la siembra mecanizada del cultivo de

algodón, se hace imprescindible la total eliminación del linter que recubre las

semillas; procedimiento que se conoce como “deslintado”.

De acuerdo a la metodología utilizada, existen dos tipos de deslintado,:

a) mecánico y b) químico. El segundo brinda un mejor acondicionamiento de

las semillas de algodón, ya que elimina de manera completa el linter que las

recubre, permitiendo así, el uso de sembradoras neumáticas de precisión. De

esta manera, se logra una mayor eficiencia en el uso de los recursos

involucrados en la siembra de grandes áreas de terreno.

El proceso de deslintado químico de la semilla de algodón, consiste en la

aplicación de una secuencia de pasos o etapas; los cuales consisten en:

1.- Recepción: En esta etapa se descarga la semilla proveniente del

proceso de desmotado en una tolva receptora que se encuentra en el extremo

inicial de la línea del proceso. Dependiendo del volumen a manejar es posible

efectuar una recepción a distancia en tolva de mayores dimensiones y

conducirla hasta la tolva receptora. Una vez que la semilla llega al fondo de la

tolva se conduce por medio de un tornillo transportador de eje horizontal, hacia

la primera torre elevadora. En esta parte de la estación se eleva la semilla a

una altura de 3 metros, aproximadamente, de forma de poder verterla en un

canal de sección semicilíndrica de 6 metros de longitud en el que se lleva a

cabo el siguiente paso.

2.- Deslintado: Con la ayuda de un tornillo transportador tipo sin fin, las

semillas atraviesan por el canal semicilíndrico que permanece lleno de agua

hasta su nivel superior; permitiendo la aplicación homogénea con el ácido

sulfúrico el cual se aplica por medio de unos rociadores de baja presión,

ubicados a lo largo de la parte superior del canal.

3.- Neutralización: En una segunda sección del canal semicilíndrico y

utilizando el mismo tornillo mezclador, se aplica una solución de hidróxido de

sodio que permite la neutralización de la acción del ácido sulfúrico sobre las

semillas, con la finalidad de evitarle posibles daños (quemado).

En este paso, se genera una sustancia de desecho, formada por la

mezcla del agua, ácido sulfúrico y hidróxido de sodio, la cual es retirada del

proceso a través de tuberías hacia una laguna de oxidación ubicada en las

afueras de la planta, con la finalidad de lograr su estabilización y poder,

finalmente, ser utilizada en procesos de recuperación de suelos.

4.-Secado: Una vez finalizado la mezcla de la semilla con la solución de

ácido y de hidróxido, éstas son separadas del solvente por un proceso

mecánico de decantación y luego caen por medio de una compuerta tipo

vapoleta a un canal que las conduce al secador-soplador. En esta máquina son

sometidas a una corriente de aire caliente, el cual es energizado con gas

propano. A continuación, las semillas pasan por bandejas dispuestas en dos

niveles y comunicadas por una pequeña banda transportadora hasta la parte

inferior donde se encuentra un tamiz, que efectúa una primera selección de la

semilla de acuerdo al tamaño de las mismas.

5.-Limpieza y clasificación : Luego de ser seleccionadas, las semillas

caen a una tercera torre elevadora que las conduce a una maquina limpiadora

en donde se someten a una corriente de aire para eliminar los pequeños restos

de linter, de forma de acondicionarlas para el posterior proceso de selección

final por medio de una mesa vibratoria en la cual caen sobre tamices de

distintos calibres que permiten la selección de la semilla de acuerdo a su

tamaño.

6.-Tratamiento sanitario: En esta etapa la semilla que ya sido

debidamente deslintada, limpiada y clasificada, llega por medio de una torre

elevadora desde la estación anterior a un trompo giratorio que permite la

aplicación de forma homogénea de una solución fungicida, (o algún otro

tratamiento de acuerdo a las necesidades del cliente) que proviene de un

contenedor con la solución referida ubicado de forma contigua a esta etapa.

7.- Ensacado: Con la realización de la etapa anterior, se completa el

tratamiento y procesamiento de semilla, quedando por lo tanto la fase final del

proceso. Ésta se inicia transportando las semillas por medio de una torre

elevadora, desde la estación anterior hasta descargarlo en una tolva que en su

parte inferior tiene un sistema mecánico de descarga. Éste consiste en una

compuerta cuya apertura y cierre se controla por un sistema de contrapesos

que permite dispensar la cantidad exacta de semillas en cada saco.

Finalmente, se procede al sellado de los sacos y se procede a su

almacenamiento y posterior distribución.

Todas estas actividades se efectúan dentro de un galpón techado con

laminas tipo noral, y cerramiento en todo su contorno con bloques de concreto

de 15 cm, altura del mismo es de 6 Mts en una superificie de 650 m2.

También podría gustarte

- UF0285 - Tratamiento de residuos urbanos o municipales.De EverandUF0285 - Tratamiento de residuos urbanos o municipales.Aún no hay calificaciones

- Modelo Canvas RestauranteDocumento1 páginaModelo Canvas RestauranteTatiana Carolina Pedraza Ortiz69% (13)

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Operación de Plantas HidrometalurgicasDocumento151 páginasOperación de Plantas HidrometalurgicasYsrael_Chavez_Valdivia100% (1)

- Cap 4 Balance de Materia y Energia en Elaboracion de HarinasDocumento34 páginasCap 4 Balance de Materia y Energia en Elaboracion de HarinasHugo Ulises Moscoso78% (9)

- Diagrama de Flujo Línea Extrusión - HARINADocumento3 páginasDiagrama de Flujo Línea Extrusión - HARINAsau_tkd100% (1)

- 18 Tarea 3 - Sonia Escobar GDocumento16 páginas18 Tarea 3 - Sonia Escobar GAleja Carmona Bermudez75% (4)

- Introduccion de 2 Celdas de Flotacion en Un Circuito RougherDocumento39 páginasIntroduccion de 2 Celdas de Flotacion en Un Circuito RougherGerardo TobarAún no hay calificaciones

- Confección de tapas para encuadernación industrial. ARGC0110De EverandConfección de tapas para encuadernación industrial. ARGC0110Aún no hay calificaciones

- Fundicion de Plomo PDFDocumento2 páginasFundicion de Plomo PDFRolando PosseAún no hay calificaciones

- Diagrama de Proceso de Pilado de ArrozDocumento3 páginasDiagrama de Proceso de Pilado de ArrozLESLY EVELYN TIRADO MEDINA100% (1)

- Filtro de Prensa para El Tratamiento de LodosDocumento6 páginasFiltro de Prensa para El Tratamiento de LodosHamilton Estiven RianoAún no hay calificaciones

- Proceso Productivo de La Avena en HojuelasDocumento3 páginasProceso Productivo de La Avena en Hojuelasmicheel ramirezAún no hay calificaciones

- Diferentes Métodos de Limpieza de SilosDocumento12 páginasDiferentes Métodos de Limpieza de SilosGabriel RiveroAún no hay calificaciones

- Mapa Conceptual H&MDocumento1 páginaMapa Conceptual H&MMarcela Ayala100% (3)

- Catalogo Filtros PrensaDocumento4 páginasCatalogo Filtros PrensaRAUL PEREZ NEGREIROSAún no hay calificaciones

- Almidon de YucaDocumento11 páginasAlmidon de YucaCarlotaAún no hay calificaciones

- Almidon de YucaDocumento6 páginasAlmidon de YucaEdwin Galvez TorresAún no hay calificaciones

- Proceso de Producción Avena Hojuelas y MolidaDocumento2 páginasProceso de Producción Avena Hojuelas y MolidaMarco RubioAún no hay calificaciones

- Ver Videos Que Están en El Grupo para Saber Cual Es El Proceso de TodoDocumento2 páginasVer Videos Que Están en El Grupo para Saber Cual Es El Proceso de TodoRaul Abraham Abrego CastrellónAún no hay calificaciones

- Plantas Asfalticas Trabajo FinalDocumento33 páginasPlantas Asfalticas Trabajo FinalYELTSIN DANIEL MONDRAGON HUIMANAún no hay calificaciones

- Trabajo de Filtros A Presion para BeneficioDocumento12 páginasTrabajo de Filtros A Presion para BeneficioAntony FernándezAún no hay calificaciones

- Equipos Utilizados para La Extracción SolidoDocumento7 páginasEquipos Utilizados para La Extracción SolidoCarlosLanzAún no hay calificaciones

- Función PrincipallimpiadoraDocumento3 páginasFunción PrincipallimpiadorakarbrielitacabanaAún no hay calificaciones

- Elementos de Maquina y Equipos AgroindustrialesDocumento22 páginasElementos de Maquina y Equipos AgroindustrialesEnrique Rojas BermudoAún no hay calificaciones

- PiladoDocumento16 páginasPiladoDeslin Mera HernandezAún no hay calificaciones

- Aplicación Del Sistema de Costos AbcDocumento10 páginasAplicación Del Sistema de Costos AbcLESLY EVELYN TIRADO MEDINAAún no hay calificaciones

- Fabrica de FideosDocumento4 páginasFabrica de FideosSandraLuciaAún no hay calificaciones

- Abridora EscalonadaDocumento14 páginasAbridora Escalonadadany100% (1)

- Fabrica de AzucarDocumento5 páginasFabrica de AzucarBruno Grados LeyvaAún no hay calificaciones

- PPT-S14-Resteban - 2022-2Documento60 páginasPPT-S14-Resteban - 2022-2Luis Fernando Tacuri SalazarAún no hay calificaciones

- Grupo 3 - Trabajo Practico n1 - Ingenieria Basica - AprobadoDocumento36 páginasGrupo 3 - Trabajo Practico n1 - Ingenieria Basica - Aprobadomskrobacki980Aún no hay calificaciones

- SSL Clase3Documento61 páginasSSL Clase3ricardo silva rioAún no hay calificaciones

- FiltracionDocumento38 páginasFiltracionExelar150% (1)

- Obtencion Del ArrozDocumento5 páginasObtencion Del ArrozJuan De Dios Ch SAún no hay calificaciones

- Proceso de Filtrado Gian T.Documento4 páginasProceso de Filtrado Gian T.Gian Carlo Tejada PintoAún no hay calificaciones

- ExpocionDocumento6 páginasExpocionJhon Vigilio PardoAún no hay calificaciones

- Tesis de Makinaria IndustrialDocumento60 páginasTesis de Makinaria IndustrialJesus CuellarAún no hay calificaciones

- Elaboracion de Un Producto Poco ExplotadoDocumento5 páginasElaboracion de Un Producto Poco ExplotadoAarón MartínezAún no hay calificaciones

- Filtros de Presión y Vacío - Descripcion GeneralDocumento12 páginasFiltros de Presión y Vacío - Descripcion GeneralRodrigo DavidAún no hay calificaciones

- Investigación SecadoDocumento5 páginasInvestigación SecadoRafael Mata LeyvaAún no hay calificaciones

- Unidad 9Documento9 páginasUnidad 9Julieta NeussAún no hay calificaciones

- Trabajo de Operaciones Mecanicas.Documento10 páginasTrabajo de Operaciones Mecanicas.NINOSKA GUERREROAún no hay calificaciones

- ClizaDocumento1 páginaClizacelidaAún no hay calificaciones

- Desc. Operacion PlantaDocumento12 páginasDesc. Operacion PlantaThalia QuispeAún no hay calificaciones

- Capitulo 5 Implementos de Siembra y Mantenimiento de CultivosDocumento21 páginasCapitulo 5 Implementos de Siembra y Mantenimiento de CultivosMiguél Gil ValdiviezoAún no hay calificaciones

- Arroz ParboliedDocumento7 páginasArroz ParboliedSofia OcantoAún no hay calificaciones

- Capituo 5 Implementos de Siembra y Mantenimiento de CultivosDocumento21 páginasCapituo 5 Implementos de Siembra y Mantenimiento de CultivosGabriela Salinas Chávez0% (1)

- Arroz ParbolizadoDocumento8 páginasArroz ParbolizadoEdwin Aylas Palacios100% (1)

- Tren Tratamiento Aguas Residuales - EGJGDocumento2 páginasTren Tratamiento Aguas Residuales - EGJGguillermo encarnacionAún no hay calificaciones

- FILTRACIONDocumento4 páginasFILTRACIONcarolina sadaAún no hay calificaciones

- Detergente UnileverDocumento6 páginasDetergente UnileverLyssmarAún no hay calificaciones

- Conjunto de Operaciones Industriales Mediante Las Cuales Se Realizaran La Elaboración Del ArrozDocumento26 páginasConjunto de Operaciones Industriales Mediante Las Cuales Se Realizaran La Elaboración Del ArrozElyn LauraAún no hay calificaciones

- Arroz Parbolizado PDFDocumento8 páginasArroz Parbolizado PDFGaston Augusto Zapata AlvaradoAún no hay calificaciones

- Elaboración de Un CerealDocumento6 páginasElaboración de Un CerealAarón MartínezAún no hay calificaciones

- Filtros Continuos Al VacíoDocumento2 páginasFiltros Continuos Al VacíoAlexa Delattibodier100% (1)

- La Importancia Del Secado de SemillasDocumento4 páginasLa Importancia Del Secado de SemillasDinora MoralesAún no hay calificaciones

- FILTRO TAMBOR Practica Tec LagunaDocumento12 páginasFILTRO TAMBOR Practica Tec LagunaBrenda Nollely ReyesAún no hay calificaciones

- Capitulo Aglomeracion LixiviacionDocumento14 páginasCapitulo Aglomeracion LixiviacionAldo G. Gonzales CordovaAún no hay calificaciones

- Unidad 7Documento6 páginasUnidad 7David sykoraAún no hay calificaciones

- Propuesta de Mejoramiento Planta de Tratamiento de Agua Residual en El Municipio de La CaleraDocumento6 páginasPropuesta de Mejoramiento Planta de Tratamiento de Agua Residual en El Municipio de La CaleraCarol CelyAún no hay calificaciones

- Proceso de Fabricacion Del CauchoDocumento1 páginaProceso de Fabricacion Del CauchoJuan Ga ChávezAún no hay calificaciones

- Tesis UNI Luis Ramos SucaDocumento51 páginasTesis UNI Luis Ramos SucaMarco Antonio Vela RodriguezAún no hay calificaciones

- Informe Comas AgostoDocumento109 páginasInforme Comas AgostoFio TejedaAún no hay calificaciones

- Qué Es El Estado de Flujo de EfectivoDocumento6 páginasQué Es El Estado de Flujo de Efectivoisleta MocaAún no hay calificaciones

- Probar Conectividad A OracleDocumento2 páginasProbar Conectividad A Oraclemauricio lopezAún no hay calificaciones

- Plan de Mantenimiento Ao 2017Documento30 páginasPlan de Mantenimiento Ao 2017Luz VelaidesAún no hay calificaciones

- Norma INEN 2655 Plantas PotabilizadorasDocumento30 páginasNorma INEN 2655 Plantas PotabilizadorasGOESPINOAún no hay calificaciones

- Procedimiento de RTM y ECDocumento30 páginasProcedimiento de RTM y ECPedro Mauricio CaroAún no hay calificaciones

- Legalización de Cannabis Nadia y JessicaDocumento7 páginasLegalización de Cannabis Nadia y JessicaJose Salazar MelendezAún no hay calificaciones

- Convocatoria ESIMECulh-Sub. SEISDocumento5 páginasConvocatoria ESIMECulh-Sub. SEISFernando AdanAún no hay calificaciones

- Declaracion Jurada Articulo 80Documento2 páginasDeclaracion Jurada Articulo 80noemy betetaAún no hay calificaciones

- Redes de FlujoDocumento22 páginasRedes de FlujoAndrea AcevedoAún no hay calificaciones

- Ciencia y Tecnologia Lunes 22 de Junio PDFDocumento3 páginasCiencia y Tecnologia Lunes 22 de Junio PDFAlida Huamani CuadrosAún no hay calificaciones

- Actualización Tecnológica: EscaparatismoDocumento12 páginasActualización Tecnológica: EscaparatismoJoseline Ubilla JuradoAún no hay calificaciones

- Crisis y Fin Del Imperio Romano TP1Documento3 páginasCrisis y Fin Del Imperio Romano TP1Victor BarriosAún no hay calificaciones

- Gaceta Oficial 41458Documento16 páginasGaceta Oficial 41458Finanzas DigitalAún no hay calificaciones

- Caracterizacion - Proceso de Planeacion.v01Documento5 páginasCaracterizacion - Proceso de Planeacion.v01gestion de la calidad hospital del sarareAún no hay calificaciones

- Logística y Distribución Física Internacional PDFDocumento85 páginasLogística y Distribución Física Internacional PDFFLORENCIOAún no hay calificaciones

- Informe PiezoelectricoDocumento10 páginasInforme PiezoelectricoAndres SoriaAún no hay calificaciones

- Tarea 4 de Gestion de Establecimiento de Alimentos y BebidasDocumento14 páginasTarea 4 de Gestion de Establecimiento de Alimentos y BebidasEdward MardalenoAún no hay calificaciones

- Informe 01Documento8 páginasInforme 01Franklin Alarcon SilvaAún no hay calificaciones

- Subsistemas VerticalesDocumento3 páginasSubsistemas VerticalesAlejandroExebioAún no hay calificaciones

- Clase - 02 - Mesa de AyudaDocumento5 páginasClase - 02 - Mesa de Ayudagian carlos ingaruca espinozaAún no hay calificaciones

- Agentes Computacionales y Análisis Económico.Documento28 páginasAgentes Computacionales y Análisis Económico.afafsdfsdgsdAún no hay calificaciones

- Estado de CuentaDocumento1 páginaEstado de CuentahumbertoAún no hay calificaciones

- TruchaDocumento21 páginasTruchaPaola Abello RamirezAún no hay calificaciones

- NTS 009Documento36 páginasNTS 009Yuli Mamani ChAún no hay calificaciones

- 100 Problemas de La Ley de Ohm PDFDocumento7 páginas100 Problemas de La Ley de Ohm PDFFrancisco RegaladoAún no hay calificaciones

- Expediente Tecnico MAIL PDFDocumento67 páginasExpediente Tecnico MAIL PDFJeanAún no hay calificaciones