Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Electiva II Tema III Fallas

Cargado por

alfredojsm18120 calificaciones0% encontró este documento útil (0 votos)

10 vistas9 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

10 vistas9 páginasElectiva II Tema III Fallas

Cargado por

alfredojsm1812Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

REPÚBLICA BOLIVARIANA DE VENEZUELA

MINISTERIO DEL PODER POPULAR PARA LA EDUCACIÓN UNIVERSITARIA,

CIENCIA Y TECNOLOGIA

UNIVERSIDAD POLITÉCNICA TERRITORIAL DEL NORTE DE MONAGAS

“LUDOVICO SILVA”

PNF EN MECANICA

MATURIN – EDO. MONAGAS

UNIDAD CURRICULAR: ELECTIVA II

ASIGNACIÓN ACADÉMICA N°3:

TEMA III: TIPOS DE FALLAS Y FRACTURAS.

DOCENTE FACILITADOR: ALUMNO:

ING. CARLOS MARTINEZ ALFREDO SALAZAR C.I: 15.044.125

TRAYECTO V AÑO.

SECCIÓN: N7DD30D-2021-1.

MECÁNICA: NXD

PROSECUCIÓN A LA INGENIERÍA MECÁNICA.

MATURÍN, AGOSTO 2021.

INTRODUCCIÓN

En la mayoría de los componentes o piezas mecánicas existe una

probabilidad de falla o fractura, es por esta razón que los ingenieros han

desarrollado un amplio estudio de los tipos de fallas que se producen, las causas

que la originan para poder evitarlas o minimizarlas. La falla de un material está

asociada directamente a la fractura de un elemento o pieza. Es importante

diferenciar entre los tipos de fallas, las causas que producen la falla y las

solicitaciones asociadas.

Al momento de diseñar un elemento mecánico siempre hay que tener

presente si la falla de la parte pondría en peligro la vida humana, esto es un factor

muy importante a tener en cuenta ya que de nuestro diseño pudiera pender la vida

de seres humanos, es por esto que el análisis de las fallas y fractura al mejor estilo

de las ciencias forneces es indispensable para poder obtener datos sumamente

importantes para garantizar que la ocurrencia de una falla o fractura no se repita.

Por lo anteriormente expuesto se realiza este trabajo investigativito para

poder diferenciar una falla de una fractura, conocer los tipos de fracturas, las

causas raíz que pudieran generar una falla o una fractura, además de aprender el

comportamiento del material cuando empieza a agrietar.

Definición de falla.

Falla es una condición no deseada que hace que el elemento estructural no

desempeñe la función para la cual fue diseñado. Una falla no necesariamente

produce colapso o catástrofe.

La falla puede significar que una parte se ha separado en dos o más piezas; se

ha distorsionado permanentemente, arruinando de esta manera su geometría;

se ha degradado su confiabilidad, o se ha comprometido su función, por

cualquier razón.

Definición de fractura.

Se puede definir a la Fractura como la culminación del proceso de deformación

plástica. En general, se manifiesta como la separación o fragmentación de un

cuerpo sólido en dos o más partes bajo la acción de un dado estado de cargas.

Tipos de fracturas mecánicas en los materiales metálicos.

En general, la fractura materiales metálica puede clasificarse en dúctil y frágil.

La fractura frágil: es aquella en la cual la fisura se propaga con muy

poca deformación plástica en su vértice.

La fractura dúctil: es aquella que progresa como consecuencia de una

intensa deformación plástica asociada al extremo de la fisura.

Diferencias entre fallas y fractura.

La falla no implica ruptura o separación en varias partes de la pieza.

Mientras que la ruptura necesariamente debe haber separación del material en

dos o más partes.

Principales causas de fallas en materiales metálicos

Selección inadecuada de materiales.

Deficiencia en el procesamiento y fabricación de los materiales.

Imperfección en los materiales.

Control de calidad deficiente.

Condiciones de servicio inapropiadas.

Consecuencias físicas, económicas y humanas de las fallas.

Las fallas de los materiales siempre serán un evento no deseado en la industria,

ya que la aparición de estas trae consecuencias como daños en equipos y

sistemas, disminución o detención de producción, innumerables perdidas

económicas asociadas a estos, además de poner en riesgo la seguridad de los

trabajadores.

Ejemplos gráficos de estudios de casos de fallas comunes en materiales

metálicos con sus respectivos análisis.

La muestra corresponde a un perno fracturado. El perno presenta recubrimiento

de zinc, la falla se localizó a la altura del hilo número 13, empezando a contar

desde la cabeza. Este corresponde al primer hilo de trabajo del perno, dado que

hasta este punto se apretó la tuerca. La superficie de fractura presenta formación

de óxidos férricos y ferrosos.

Vista Superior de la superficie de fractura. Se observa una falla de tipo dúctil

con topología de baja a media rugosidad, típica de falla por sobrecarga en

tensión y un poco de torsión. Las flechas muestran múltiples frentes de

propagación de grietas a lo largo de la raíz del hilo de la rosca

Vista en Perspectiva. Puede verse la deformación típica de copa y cono para

falla dúctil en el diámetro mayor, acompañado de estrías “chevrons” que

indican el lugar desde donde se propagan las grietas. El sector 1 muestra el

primer plano de propagación de falla, a velocidad media. El sector 2, por su

baja rugosidad, indica una rápida propagación de las grietas. En el sector 3, se

puede observar una alta rugosidad en el material libre de corrosión, que falló

por sobrecarga en tensión al final

Detalle de la raíz del filete en el hilo decimotercero mostrando que no existió un

concentrador de esfuerzos adicional a la misma raíz. La diferencia de colores

en las superficies de fractura evidencia la diferencia de velocidades de

propagación de grietas

Se observan las superficies de fractura del segundo fragmento de perno

analizado. Es interesante ver como se propagaron las grietas desde toda la

longitud de la raíz del hilo de la rosca hacia el interior, generando dos planos

paralelos de fractura a la altura del hilo No. 13.

CONCLUSIÓN

En resumen para poder lograr un diseño que pueda resistir las condiciones

de servicio el diseñador además de tener los conocimientos de diseño de

elementos de máquinas, debe contar con información referente a diversos

ensayos, en donde se pueda observar y analizar la forma en la cual el material

fallaría o se fracturaría

Dado la gran importancia del planteamiento anterior, es que podemos

determinar que todo diseño subsebtible a causar danos personales o económicos

significativos, debe estar respaldado con diversos estudios y simulaciones de

cómo se comportara el material en condiciones reales de operación.

BIBLIOGRAFÍA

1) Diseño en ingeniería mecánica de Shigley, Octava edición, Richard G.

Budynas. J. Keith Nisbett. McGRAW-HILL/INTERAMERICANA EDITORES,

S.A. DE C.V.

2) Diseño de Elementos de Máquinas, Cuarta edición, Robert L. Mott, P. E.

3) Mecánica de materiales, Séptima edición, James M. Gerep y Barry J. Goodno.

4) Mecánica de Materiales, Quinta edición, FerdBeer y Russ Johnston. McGRAW-

HILL/INTERAMERICANA EDITORES, S.A. DE C.V.

También podría gustarte

- Asignacion #04 - Vibraciones Forzadas No AmortiguadasDocumento2 páginasAsignacion #04 - Vibraciones Forzadas No Amortiguadasalfredojsm1812Aún no hay calificaciones

- Tercera Asignacion Dinamica de MaquinasDocumento16 páginasTercera Asignacion Dinamica de Maquinasalfredojsm1812Aún no hay calificaciones

- Planilla de Calculo de Eje Segun ASMEDocumento3 páginasPlanilla de Calculo de Eje Segun ASMEalfredojsm1812Aún no hay calificaciones

- Ejercicios SUDocumento15 páginasEjercicios SUalfredojsm1812Aún no hay calificaciones

- Tercera de AutomatizacionDocumento23 páginasTercera de Automatizacionalfredojsm1812Aún no hay calificaciones

- MONOGRAFIAMETODOLOGIADocumento20 páginasMONOGRAFIAMETODOLOGIAalfredojsm1812Aún no hay calificaciones

- Epet5 Quinto1° EstaticayResistenciaMateriales Tec Guia2Documento6 páginasEpet5 Quinto1° EstaticayResistenciaMateriales Tec Guia2alfredojsm1812Aún no hay calificaciones

- Sistemas LógicosDocumento7 páginasSistemas Lógicosalfredojsm1812Aún no hay calificaciones

- Folklore musical venezolanoDocumento14 páginasFolklore musical venezolanoalfredojsm1812Aún no hay calificaciones

- Planilla de Calculo de Eje Segun ASMEDocumento3 páginasPlanilla de Calculo de Eje Segun ASMEalfredojsm1812Aún no hay calificaciones

- Trabajo de La ConstruccionDocumento14 páginasTrabajo de La Construccionalfredojsm1812Aún no hay calificaciones

- Examen QuimicaDocumento3 páginasExamen Quimicaalfredojsm1812Aún no hay calificaciones

- Etapas de Una Obra AlfredoDocumento8 páginasEtapas de Una Obra Alfredoalfredojsm1812Aún no hay calificaciones

- Anteproyecto Psi VDocumento3 páginasAnteproyecto Psi Valfredojsm1812Aún no hay calificaciones

- Planilla de Calculo de Eje Segun ASMEDocumento3 páginasPlanilla de Calculo de Eje Segun ASMEalfredojsm1812Aún no hay calificaciones

- Anteproyecto Psi VDocumento3 páginasAnteproyecto Psi Valfredojsm1812Aún no hay calificaciones

- Planilla de Calculo de Eje Segun ASMEDocumento3 páginasPlanilla de Calculo de Eje Segun ASMEalfredojsm1812Aún no hay calificaciones

- Asignacion 1Documento14 páginasAsignacion 1alfredojsm1812Aún no hay calificaciones

- Presentacion Proyecto de Grado - A.salazar+S.blancoDocumento8 páginasPresentacion Proyecto de Grado - A.salazar+S.blancoalfredojsm1812Aún no hay calificaciones

- Guia de Estudio. Lazo Abierto y Cerrado.Documento9 páginasGuia de Estudio. Lazo Abierto y Cerrado.alfredojsm1812Aún no hay calificaciones

- Clase 03 - Vibraciones Libres AmortiguadasDocumento14 páginasClase 03 - Vibraciones Libres Amortiguadasalfredojsm1812Aún no hay calificaciones

- Segunda AsignacionDocumento4 páginasSegunda Asignacionalfredojsm1812Aún no hay calificaciones

- Esfuerzo SimpleDocumento14 páginasEsfuerzo Simplealfredojsm1812Aún no hay calificaciones

- Asignacion #03 - Vibraciones Libres AmortiguadasDocumento2 páginasAsignacion #03 - Vibraciones Libres Amortiguadasalfredojsm1812Aún no hay calificaciones

- Asignacion 3Documento21 páginasAsignacion 3alfredojsm1812Aún no hay calificaciones

- Vibracionesproblemas SolucionDocumento4 páginasVibracionesproblemas SolucionJimmy QmAún no hay calificaciones

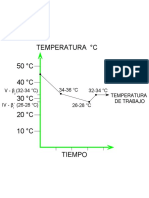

- Grafica Temperado ModelDocumento1 páginaGrafica Temperado Modelalfredojsm1812Aún no hay calificaciones

- Reductor tornillo S47 DT80N4/BMGDocumento1 páginaReductor tornillo S47 DT80N4/BMGalfredojsm1812Aún no hay calificaciones

- Calculo Espesor Tuberia Segun ASME B31 3..Documento12 páginasCalculo Espesor Tuberia Segun ASME B31 3..Hugo Ortega100% (1)

- Preservación de Semillas y Los Alimentos Ancestrales en ColombiaDocumento3 páginasPreservación de Semillas y Los Alimentos Ancestrales en ColombiaYesica PinedaAún no hay calificaciones

- Material TEACCH-Unidad Didactica Sobre Los PlanetasDocumento16 páginasMaterial TEACCH-Unidad Didactica Sobre Los Planetasivonne rocio rodriguez bejaranoAún no hay calificaciones

- Periodo PrenatalDocumento2 páginasPeriodo PrenatalSonríe mi compañeroAún no hay calificaciones

- Guia Ciencias Naturales Tercer Periodo NovenoDocumento27 páginasGuia Ciencias Naturales Tercer Periodo NovenoJuan LoaizaAún no hay calificaciones

- Test Repaso 5Documento2 páginasTest Repaso 5IliasAún no hay calificaciones

- Aviso de Arribo Del Medio de TrasporteDocumento5 páginasAviso de Arribo Del Medio de TrasporteAndres BurgosAún no hay calificaciones

- Derecho Empresarial EnsayoDocumento4 páginasDerecho Empresarial EnsayoIngrid Ipanaqué LamasAún no hay calificaciones

- AndamiosDocumento12 páginasAndamiosPerozo LinaAún no hay calificaciones

- Electricidad Ley de Ohm y Circuitos Eléctricos Semana 8Documento5 páginasElectricidad Ley de Ohm y Circuitos Eléctricos Semana 8pedro santander lopezAún no hay calificaciones

- ContratistasDocumento5 páginasContratistasEl TribunoAún no hay calificaciones

- Educación Literaria 2 Trimestre AlumnosDocumento29 páginasEducación Literaria 2 Trimestre Alumnosisa fernandezAún no hay calificaciones

- Fibras y Microfibras para Concreto y MorterosDocumento33 páginasFibras y Microfibras para Concreto y MorterosYudy CastroAún no hay calificaciones

- Primer Grado Artes Visuales Secuencia 1Documento2 páginasPrimer Grado Artes Visuales Secuencia 1Irv Rbr BarragánAún no hay calificaciones

- Enfermeria ComunitariaDocumento201 páginasEnfermeria Comunitariamilus100100% (1)

- Memorias ModeloDocumento96 páginasMemorias ModeloDeivis Ore MontalvoAún no hay calificaciones

- Robotic ADocumento10 páginasRobotic AInovation Of The PearAún no hay calificaciones

- Inteligencia Emociona y Liderazgo TransformacionalDocumento6 páginasInteligencia Emociona y Liderazgo TransformacionalMarcelo CamavilcaAún no hay calificaciones

- Coaspharma Sas Legalizacion Cuenta de Gastos: 21-Jul 20-Aug 2022Documento2 páginasCoaspharma Sas Legalizacion Cuenta de Gastos: 21-Jul 20-Aug 2022ANDRES HURTADAAún no hay calificaciones

- Eduardo Posada CarbóDocumento1 páginaEduardo Posada CarbóMelany Gil LezamaAún no hay calificaciones

- Sistema Constructivo de Celosias de CoberturaDocumento26 páginasSistema Constructivo de Celosias de CoberturaMilagros LaquiAún no hay calificaciones

- PEIN Fuerteventura Capitulo 2 - Ambito GeográficoDocumento71 páginasPEIN Fuerteventura Capitulo 2 - Ambito GeográficoherbaniaAún no hay calificaciones

- Leonora Carrington: creación compartida a los 80 añosDocumento5 páginasLeonora Carrington: creación compartida a los 80 añosAnarcoAún no hay calificaciones

- CitologiaDocumento31 páginasCitologiamayubi liseth SantosAún no hay calificaciones

- Unidad 1.5 Inventarios Manejo de Materiales-DESKTOP-C45UBA2Documento38 páginasUnidad 1.5 Inventarios Manejo de Materiales-DESKTOP-C45UBA2David U. MerchánAún no hay calificaciones

- Nitrato de Plata Grupo N°5Documento14 páginasNitrato de Plata Grupo N°5Carlos Enrique Cornejo VergaraAún no hay calificaciones

- Tratado de Libre Comercio Entre México y JapónDocumento4 páginasTratado de Libre Comercio Entre México y Japónwendi.maili.mejiaAún no hay calificaciones

- CTS y Obreros MunicipalesDocumento5 páginasCTS y Obreros MunicipalesMarco AntonioAún no hay calificaciones

- Comentario de Texto U4Documento2 páginasComentario de Texto U4ruthdfgAún no hay calificaciones