Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resultados Relacionados Con Las Causas Del Accidente

Cargado por

Prez HrldTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Resultados Relacionados Con Las Causas Del Accidente

Cargado por

Prez HrldCopyright:

Formatos disponibles

HORIZONTE PROFUNDO

CAUSAS QUE DESENCADENARON LA TRAGEDIA

NOMBRES

HEIDY YADIRA MUÑOZ VILLADA

ID: 773357

DOCENTE

FABIAN GIOVANNY PINEDA TORRES

NCR: 6892

CORPORACIÓN UNIVERSITARIA MINUTO DE DIOS “UNIMINUTO”

BUCARAMANGA

La Barrera De Cemento En El Anular No Aisló A Los HC

El día anterior al accidente, el cemento había sido bombeado hacia abajo al revestimiento de Ésta sección central de cemento probablemente experimentó escape y migración de nitrógeno,

producción y hacia arriba hasta la sección anular del pozo para evitar la entrada de permitiendo que los hidrocarburos ingresen al espacio anular del pozo se concluyó que existían

hidrocarburos al pozo desde el yacimiento. deficiencias en el diseño y prueba del cemento, garantía de calidad y evaluación de riesgos.

La barrera del shoe track no aisló los HC

Después de haber entrado en el espacio anular del pozo, los hidrocarburos ingresaron Para que esto suceda, ambas barreras en los shoe tracks deben haber fallado en evitar

en el pozo y entraron en el casing de producción de 9 7/8” x 7” a través del “shoe la entrada de hidrocarburos en el casing de producción. La primera barrera fue el

track”, instalado en el fondo del casing. El flujo ingresó en el casing en vez de hacerlo cemento en el shoe track y la segunda fue el collar del flotador, un dispositivo en la

en el espacio anular del mismo. parte superior del shoe track diseñado para evitar el ingreso del fluido al casing.

La prueba de presión negativa fue aceptada aunque la integridad del pozo no se había establecido

La prueba consistió en colocar nuevamente lodo de perforación pesado con agua de

mar más liviana para hacer que el pozo entre en una condición bajo equilibrio

Antes de abandonarlo temporalmente, se llevó a cabo una prueba de presión

controlado., Las lecturas de presión y el volumen extraído en el momento de la prueba

negativa para verificar la integridad de las barreras mecánicas (shoe track, casing de

de presión negativa fueron indicaciones de las comunicaciones del flujo con el

producción y ensamblado del sello del colgador de casing).

yacimiento, lo que significaba que la integridad de éstas barreras no había sido

lograda.

El influjo no fue reconocido hasta que los HC estuvieron en el Riser

Las indicaciones de flujo de ingreso con un incremento de presión en el tubo de perforación no

Con la prueba de presión negativa habiendo sido aceptada, el pozo fue puesto nuevamente en se pudieron apreciar en los datos de tiempo real desde aproximadamente 40 minutos antes que

condición de sobre balance. Posteriormente, como parte de operaciones normales para hacer la cuadrilla de perforación tome acción para perforar el pozo. Las primeras acciones aparentes

abandono temporal del pozo, se volvió a colocar lodo de perforación pesado con agua de mar, que tomó el equipo de la plataforma para controlar el pozo ocurrieron después que los

desbalanceando el pozo. Con el tiempo, esto permitió que los hidrocarburos fluyan hacia arriba hidrocarburos estaban llegando rápidamente a la superficie. El equipo de la plataforma no

por la tubería de producción y pasen por el BOP reconoció el flujo y no tomó acción para controlar el pozo hasta que los hidrocarburos habían

pasado por el BOP e ingresado en la tubería ascendente.

Las acciones de respuesta de control de pozos fallaron y no se pudo controlar.

Las primeras acciones para controlarlo fueron cerrar el BOP y el desviador, dirigiendo los

Si los fluidos hubiesen sido desviados fuera de borda y no al MGS, se podría haber tenido

fluidos que salían de la tubería ascendente hacia el sistema separador de lodo y gas (MGS)

más tiempo para responder, reduciendo las consecuencias del accidente.

de Deepwater Horizon, en vez de pasar a la línea de desvío fuera de borda.

La línea de venteo del separador de gas iba al equipo

Una vez que se encauzaron al MGS, los hidrocarburos fueron desviados directamente a la

El diseño del sistema MGS permitió que el contenido en la tubería ascendente se desvíe

plataforma por un tubo de venteo tipo cuello de ganso de 12”, que sale del MGS y otras

hacia la cámara del MGS, a pesar de que el pozo se encontraba en condición de alto flujo.

líneas de flujo también dirigieron el gas hacia la plataforma. Esto incrementó el potencial

Esto saturó el sistema MGS.

para que el gas llegue a una fuente de calor.

No se previno la ignición del gas

El sistema de calefacción, ventilación y aire acondicionado probablemente transfirió una

Los mismos migraron más allá de las áreas del Deepwater Horizon, que fueron

mezcla rica en gas a las salas de máquinas. Causando por lo menos que un motor se

eléctricamente clasificadas como áreas con mayor potencial inflamado.

sobreacelere, creando una potencial fuente de calor.

El BOP en modo de emergencia no selló el pozo

Es muy probable que las explosiones y el incendio desactivaran la secuencia de desconexión de emergencia, que es el principal método de emergencia disponible para el personal de la

plataforma, que fue diseñada para sellar el pozo y desconectarlo de la tubería marina ascendente. La condición de componentes críticos en la cápsula (pod) de control amarilla y la azul en

el BOP muy probablemente evitaron la activación de otro método de emergencia para control de pozo, la función de modo automático (AMF), que fue diseñada para sellar el pozo sin

intervención del personal de la plataforma en caso de pérdida de presión hidráulica, energía eléctrica y comunicación desde torre de perforación a las cápsulas de control del BOP. Un

examen de las cápsulas de control del BOP después del accidente revela que hubo una falla en una válvula solenoide crítica en la cápsula de control amarilla y que las baterías AMF de la

cápsula de control azul no tenían la suficiente carga; es probable que estas fallas estuvieran presentes en el momento del accidente.

BIBLIOGRAFIA

https://www.oceanfutures.org/news/blog/Derrame-de-petroleo-del-Deepwater-Horizon-5-anos-de-secuelas

http://www.bajoelagua.com/mundo-submarino/noticias/2010-05-31/datos-cronologia-vertido-deepwater-horizon-0910.html

También podría gustarte

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Perforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosDe EverandPerforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosCalificación: 5 de 5 estrellas5/5 (3)

- Causas Deepwater HorizonDocumento4 páginasCausas Deepwater HorizonLuis David Concha CastilloAún no hay calificaciones

- Deepwater HorizonDocumento2 páginasDeepwater HorizonPedroDAriasAún no hay calificaciones

- 2t de ProduccionDocumento6 páginas2t de ProduccionJoelMamaniChAún no hay calificaciones

- Unidad 3 Caidas de PresionDocumento65 páginasUnidad 3 Caidas de Presionnataly condori100% (2)

- Evaluacion de Riesgos Sobre Deepwater HorizonDocumento6 páginasEvaluacion de Riesgos Sobre Deepwater HorizonYahir Von Figueroa0% (1)

- Deepwater HorizonDocumento19 páginasDeepwater HorizonCamiloAndresGuerreroAún no hay calificaciones

- Plungerlift PaeDocumento22 páginasPlungerlift PaeCandelario Albornoz AramayoAún no hay calificaciones

- Parcial Ingenieria Segundo CorteDocumento9 páginasParcial Ingenieria Segundo CorteJuana RodriguezAún no hay calificaciones

- Bonbas y DrenajeDocumento13 páginasBonbas y DrenajeYoel MaronAún no hay calificaciones

- Accidente MacondoDocumento6 páginasAccidente MacondoVanessa Ayala FAún no hay calificaciones

- Recuperacion Mejorada en Yac de Gas Condensado Inyeccion de AguaDocumento21 páginasRecuperacion Mejorada en Yac de Gas Condensado Inyeccion de Aguavladimir50% (2)

- Plungerlift PaeDocumento22 páginasPlungerlift PaeJose spcAún no hay calificaciones

- Producion LDocumento38 páginasProducion LKcha Pamaiyaka Kcha PamaiyakaAún no hay calificaciones

- Primer Corte 10%Documento5 páginasPrimer Corte 10%Dubraska RodriguezAún no hay calificaciones

- Study On H2S Monitoring Technique For High Risk Wellsite-Convertido ESDocumento10 páginasStudy On H2S Monitoring Technique For High Risk Wellsite-Convertido ESJavier DiazAún no hay calificaciones

- Método de Levantamiento ArtificialDocumento48 páginasMétodo de Levantamiento ArtificialYormanMedinaAún no hay calificaciones

- Intrusión de AguaDocumento7 páginasIntrusión de AguaDaniel Camilo BustosAún no hay calificaciones

- Tasa de Produccion LimitadaDocumento7 páginasTasa de Produccion LimitadajeisoncamargoAún no hay calificaciones

- Caso MacondoDocumento12 páginasCaso MacondoMajora's MaskAún no hay calificaciones

- Problemas de Produccion Del Gas NaturalDocumento34 páginasProblemas de Produccion Del Gas Naturalbjep1234Aún no hay calificaciones

- Ingenieria de Produccion de HidrocarburosDocumento7 páginasIngenieria de Produccion de HidrocarburosDiego GomezAún no hay calificaciones

- VibrocompactacionDocumento4 páginasVibrocompactacionfjtbAún no hay calificaciones

- Informe Grupo 2Documento41 páginasInforme Grupo 2Walter FloresAún no hay calificaciones

- Cantarell 69Documento5 páginasCantarell 69Gerardo PañolaAún no hay calificaciones

- Anclas de Tubos Utilizados en Pozos de Produccion ArtificialDocumento8 páginasAnclas de Tubos Utilizados en Pozos de Produccion ArtificialFernanda CabanillasAún no hay calificaciones

- Presa Limon Olmos Analisis de Filtracion Riesgos e IncertidumbresDocumento10 páginasPresa Limon Olmos Analisis de Filtracion Riesgos e Incertidumbrespablo91Aún no hay calificaciones

- Ingenieria de Yacimientos II 20%Documento6 páginasIngenieria de Yacimientos II 20%ExRider GXAún no hay calificaciones

- Terminacion de Pozos INFORMEDocumento41 páginasTerminacion de Pozos INFORMEGiovani Alexis Dorado CuellarAún no hay calificaciones

- 1el Proceso de PunzamientoDocumento9 páginas1el Proceso de Punzamientodilan mamani100% (1)

- El Arte de Controlar La Trayectoria de Los PozosDocumento5 páginasEl Arte de Controlar La Trayectoria de Los PozosJurgen Corpi GómezAún no hay calificaciones

- Yacimientos 3 Tema # 1 2018-2 PDFDocumento26 páginasYacimientos 3 Tema # 1 2018-2 PDFCarlos Alberto ArciniegasAún no hay calificaciones

- M1 Capitulo4xxDocumento15 páginasM1 Capitulo4xxVania Nicol Arapa YugarAún no hay calificaciones

- Flujo MultifãsicoDocumento95 páginasFlujo MultifãsicoArmando Piera LAún no hay calificaciones

- Plan de Reacondicionamiento Al Pozo Río de Oro Por Baja ProductividadDocumento11 páginasPlan de Reacondicionamiento Al Pozo Río de Oro Por Baja Productividadluis antonio torrado sotoAún no hay calificaciones

- Reparaciones de PozoDocumento11 páginasReparaciones de PozoBetoBravataOvando100% (1)

- Evolución de La Tecnología Bajo BalanceDocumento11 páginasEvolución de La Tecnología Bajo BalanceDaril AlejandroAún no hay calificaciones

- 3-Diseño de Aparejo de ProduccionDocumento23 páginas3-Diseño de Aparejo de ProduccionLuis Canseco100% (1)

- PERFORACION I (Ing. Bhavil) Tipos de Cañoneo y Baleo GRUPO 12Documento40 páginasPERFORACION I (Ing. Bhavil) Tipos de Cañoneo y Baleo GRUPO 12Isaias Balderrama Heredia100% (1)

- Sarta de VelocidadDocumento3 páginasSarta de VelocidadSergio AparicioAún no hay calificaciones

- Horizonte ProfundoDocumento2 páginasHorizonte ProfundoDiana HaycayaAún no hay calificaciones

- PRIMER CORTE B 5% Geizerisbel Alvirez 28.336.011Documento7 páginasPRIMER CORTE B 5% Geizerisbel Alvirez 28.336.011Jose AlvirezAún no hay calificaciones

- Anlisis de Fallas de La Plataforma Petrolera Horizontes ProfundosDocumento9 páginasAnlisis de Fallas de La Plataforma Petrolera Horizontes ProfundosH V Vera RuizAún no hay calificaciones

- Condiciones de AcumulacionDocumento11 páginasCondiciones de AcumulacionDanilo RochaAún no hay calificaciones

- Explosión Plataforma BPDocumento17 páginasExplosión Plataforma BPJineth RodriguezAún no hay calificaciones

- Mecanismos de DrenajeDocumento4 páginasMecanismos de DrenajeRafael De Jesús Vázquez MendozaAún no hay calificaciones

- Optativa 2Documento13 páginasOptativa 2José M. GómezAún no hay calificaciones

- Problemas en La Terminacion de Pozos PetrolerosDocumento11 páginasProblemas en La Terminacion de Pozos PetrolerosLuis NolascoAún no hay calificaciones

- Tapones de Sal, Tapones de Cemento Y Baches SeparadoresDocumento9 páginasTapones de Sal, Tapones de Cemento Y Baches SeparadoresDiego Moises Ocampo EspinozaAún no hay calificaciones

- Factores Que Se Consideran en El Diseño de CasingDocumento3 páginasFactores Que Se Consideran en El Diseño de CasingSebastian Morales SuarezAún no hay calificaciones

- Clase N°7 ReacondicionamientoDocumento114 páginasClase N°7 ReacondicionamientoLouis P. Rivera RiosAún no hay calificaciones

- Mecanismos de Produccion de Hidrocarburo2Documento74 páginasMecanismos de Produccion de Hidrocarburo2juan carlosAún no hay calificaciones

- Optimizacion en La Completacion de Tecnicas Por CañoneoDocumento21 páginasOptimizacion en La Completacion de Tecnicas Por CañoneoMariaMacarenaChungaNuñezAún no hay calificaciones

- Prod I, Capitulo 1C Mecanismos de Produccion PDFDocumento40 páginasProd I, Capitulo 1C Mecanismos de Produccion PDFKai YuanAún no hay calificaciones

- Fundams. de Análisis Nodal y Flujo Multifásico en TuberiasDocumento263 páginasFundams. de Análisis Nodal y Flujo Multifásico en Tuberiasjaimegamboa71100% (1)

- Pelicula Horizonte ProfundoDocumento8 páginasPelicula Horizonte ProfundoSofía AreAún no hay calificaciones

- Analisis de Problemas de Pozos Con Alta Producción de GasDocumento21 páginasAnalisis de Problemas de Pozos Con Alta Producción de Gasrosandry guzmanAún no hay calificaciones

- Fracturamiento HidraulicoDocumento16 páginasFracturamiento HidraulicoKaren Ramirez100% (1)

- Memorias de Mina Teniente: Episodio IDe EverandMemorias de Mina Teniente: Episodio IAún no hay calificaciones

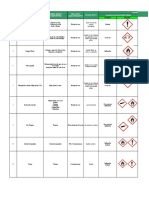

- Informe Riesgos Quimicos Visita SevicolDocumento10 páginasInforme Riesgos Quimicos Visita SevicolPrez HrldAún no hay calificaciones

- Informe Visita SevicolDocumento8 páginasInforme Visita SevicolPrez HrldAún no hay calificaciones

- Listado Sustancias QuimicasDocumento4 páginasListado Sustancias QuimicasPrez HrldAún no hay calificaciones

- Matriz de Riesgo.Documento4 páginasMatriz de Riesgo.Prez HrldAún no hay calificaciones

- Inspección TecnicaDocumento3 páginasInspección TecnicaPrez HrldAún no hay calificaciones

- Masajes y DesarrolloDocumento131 páginasMasajes y DesarrolloVertina FonsecaAún no hay calificaciones

- Taller de RecuperaciónDocumento2 páginasTaller de RecuperaciónMarilins Castro Castro0% (1)

- Consecuencias de La Contaminacion de Los Reciduos Solidos en CeresDocumento1 páginaConsecuencias de La Contaminacion de Los Reciduos Solidos en CeresYONY IVAN SALOME BARJAAún no hay calificaciones

- Limpiavidrios TremexDocumento5 páginasLimpiavidrios TremexEncargado de Sustancias Peligrosas Proyecto EBPE VAún no hay calificaciones

- Perfil Proyecto Adquisición de Neumáticos - No Catalogados - Poa 2022Documento7 páginasPerfil Proyecto Adquisición de Neumáticos - No Catalogados - Poa 2022ROY MAIGUASCAAún no hay calificaciones

- Música Guatemala de La AsunciónDocumento2 páginasMúsica Guatemala de La Asunciónbaloncesto1973Aún no hay calificaciones

- Tarea 1 - AlgoritmoDocumento4 páginasTarea 1 - AlgoritmoAlejandro Monroy JimenezAún no hay calificaciones

- Manual Reparacion Linelazer 3400 A GasolinaDocumento34 páginasManual Reparacion Linelazer 3400 A GasolinaYesid FaguaAún no hay calificaciones

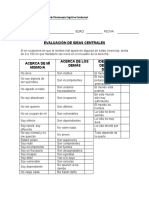

- Evaluación de Ideas CentralesDocumento1 páginaEvaluación de Ideas CentralesStephany AlcaldeAún no hay calificaciones

- Orina - Soy LaboDocumento49 páginasOrina - Soy LaboMelania MontiAún no hay calificaciones

- PLAN 3ro Secundaria LenguajeDocumento16 páginasPLAN 3ro Secundaria LenguajeCandy Bécquer80% (5)

- Locomocion y BalanceDocumento14 páginasLocomocion y BalanceJose Casanova100% (1)

- L Ferreyra Vidales2Documento98 páginasL Ferreyra Vidales2MickySotoAún no hay calificaciones

- Coberturas de Chocolate, Sucedáneas y Mixtas - Pastelería D.CDocumento7 páginasCoberturas de Chocolate, Sucedáneas y Mixtas - Pastelería D.CedgarherrerapheAún no hay calificaciones

- QFD - FinalDocumento6 páginasQFD - FinalTony MgAún no hay calificaciones

- AII.4 Investigación AccidentesDocumento3 páginasAII.4 Investigación AccidentesOsvaldo IpiñaAún no hay calificaciones

- Programa de Auditoria Crazy Sport SCDocumento65 páginasPrograma de Auditoria Crazy Sport SCCARLOS MANUEL FERNÁNDEZ ROJASAún no hay calificaciones

- Intervencion Socioeducativa en Las EmpresasDocumento11 páginasIntervencion Socioeducativa en Las EmpresasAna ZafraAún no hay calificaciones

- Practica 5Documento7 páginasPractica 5Milton Martinez AvilèsAún no hay calificaciones

- Valores Normales de LaboratorioDocumento4 páginasValores Normales de LaboratorioMelanieAún no hay calificaciones

- Geomembrana GM13Documento4 páginasGeomembrana GM13PercyArgomedoAún no hay calificaciones

- Master Internacional Parapsicología CientíficaDocumento11 páginasMaster Internacional Parapsicología CientíficaDavid LozanoAún no hay calificaciones

- MjölnirDocumento11 páginasMjölnirFranco JoséAún no hay calificaciones

- Proy Final Efecto Dinero en El Tiempo CSSDocumento31 páginasProy Final Efecto Dinero en El Tiempo CSSariel agAún no hay calificaciones

- Plan de Banda y Escolta 3Documento4 páginasPlan de Banda y Escolta 3Jose Requis CastroAún no hay calificaciones

- Vencimiento de Contrato: 30/11/2022 Período de Facturación: 01/2022 Fecha de Emisión: 26/01/2022 Vencimiento de Pago: 10/02/2022Documento1 páginaVencimiento de Contrato: 30/11/2022 Período de Facturación: 01/2022 Fecha de Emisión: 26/01/2022 Vencimiento de Pago: 10/02/2022Jesús Guillermo Mestas DiazAún no hay calificaciones

- Las Muertes de Roland Barthes, Por DerridaDocumento14 páginasLas Muertes de Roland Barthes, Por DerridaguamaradeiAún no hay calificaciones

- Filosofía de Albert CamusDocumento5 páginasFilosofía de Albert CamusEddy Ruiz100% (1)

- T 686Documento102 páginasT 686Angel Torres MateoAún no hay calificaciones

- Semana 4 - RMDocumento10 páginasSemana 4 - RMMario ParedesAún no hay calificaciones