0% encontró este documento útil (0 votos)

410 vistas33 páginasBandas Transportadoras

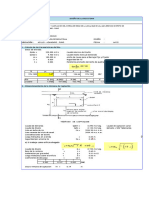

El documento describe el diseño de una cinta transportadora para transportar tierra seca a una capacidad de 500 toneladas por hora. Se selecciona un ancho de cinta de 700 mm y una velocidad de 2.8 m/s después de determinar la capacidad ficticia requerida. Se calcula la potencia necesaria en 49.852 caballos de vapor considerando la potencia para mover la cinta vacía, transportar material horizontalmente y verticalmente. Finalmente, se determinan el diámetro y número de telas de la cinta.

Cargado por

Josue Calderón JuarezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

410 vistas33 páginasBandas Transportadoras

El documento describe el diseño de una cinta transportadora para transportar tierra seca a una capacidad de 500 toneladas por hora. Se selecciona un ancho de cinta de 700 mm y una velocidad de 2.8 m/s después de determinar la capacidad ficticia requerida. Se calcula la potencia necesaria en 49.852 caballos de vapor considerando la potencia para mover la cinta vacía, transportar material horizontalmente y verticalmente. Finalmente, se determinan el diámetro y número de telas de la cinta.

Cargado por

Josue Calderón JuarezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd