0% encontró este documento útil (0 votos)

234 vistas15 páginasLaboratorio 1 Materiales

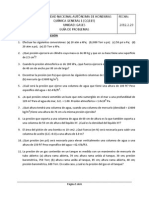

Este documento describe el proceso de fabricación de un microchip. Brevemente, se fabrican colocando capas delgadas de silicio o germanio en una oblea utilizando procesos como dopado iónico y fotolitografía para definir los circuitos. Estos procesos se realizan en una "sala limpia" con altos estándares de pureza para evitar contaminación durante la fabricación de los microchips.

Cargado por

Giordano Carbajal BlasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

234 vistas15 páginasLaboratorio 1 Materiales

Este documento describe el proceso de fabricación de un microchip. Brevemente, se fabrican colocando capas delgadas de silicio o germanio en una oblea utilizando procesos como dopado iónico y fotolitografía para definir los circuitos. Estos procesos se realizan en una "sala limpia" con altos estándares de pureza para evitar contaminación durante la fabricación de los microchips.

Cargado por

Giordano Carbajal BlasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd