Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Compilado 3 Entregas

Cargado por

Lautaro Santiago LarcherTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Compilado 3 Entregas

Cargado por

Lautaro Santiago LarcherCopyright:

Formatos disponibles

UNIVERSIDAD TECNOLÓGICA NACIONAL

FACULTAD REGIONAL DE CÓRDOBA

Ingeniería Industrial

Manejo de Materiales y Distribución de Planta

PROFESORES

● Rocha, Jorge Alfredo

● Celador, Adriana Elizabeth

Empresa Corplast S.R.L

TRABAJO PRÁCTICO 1 Y 2

FECHA DE ENTREGA: 24/09/2020

GRUPO 6 CURSO 5D3

ALUMNOS: LEGAJO: E-MAIL:

Bevacqua, Santiago Tomás 72334 santibevacquacat@gmail.com

Cassone, Ignacio 70369 nachocassone@gmail.com

Fassi Curarello, Juan gabriel 71890 juan7juang77@gmail.com

Galará, Paula Vanina 72501 paulygalara@gmail.com

Herrera, Nicolás 74282 nicoherrera781@gmail.com

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Índice

Índice 1

Introducción 2

Cronograma Desarrollo TP Final MMDP 4

I FASE DE ANÁLISIS 5

PRESENTACIÓN DE LA ORGANIZACIÓN 5

Reseña histórica 5

Estructura organizativa 5

Mano de obra directa: 5

Mano de obra indirecta: 6

Ubicación 6

Mercado 7

Clientes 7

OBJETIVOS DEL TRABAJO PRÁCTICO 8

Objetivos Generales 8

Objetivos específicos: 8

INFORMACIÓN DE LOS PRODUCTOS 8

Suela de goma básica para zapatillas 10

CAPACIDAD DE PRODUCCIÓN 10

AMPLIACIONES NECESARIAS Y/O POSIBLES 11

ANÁLISIS DE LOS FACTORES 13

Material: 13

Maquinaria: 14

Hombre: 19

Movimiento: 21

Espera: 21

Servicio: 22

Edificio: 23

Cambio: 23

LISTADO DE MÁQUINAS, EQUIPOS Y/O ELEMENTOS 24

LAY-OUT ACTUAL 25

INFORMACIÓN DE LOS PROCESOS 26

DIAGRAMAS DE PROCESOS 29

DIAGRAMA DE RECORRIDOS 30

REQUERIMIENTO DE ÁREA 31

DIAGRAMA DE AFINIDADES y DIAGRAMA DE BLOQUES 38

Diagrama de Bloques 42

II FASE DE SÍNTESIS 44

DISTRIBUCIONES PROPUESTAS y 15.- LAY-OUT DE CADA PROPUESTA 44

Bevacqua - Cassone - Fassi - Galará - Herrera 1/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

17.- EVALUACIÓN TÉCNICA DE CADA DISTRIBUCIÓN 61

MATRIZ DE INDICADORES 61

1. Distancia recorrida en un ciclo completo 61

2. Cantidad de cruces x hora 61

3. Costo de manejo de materiales 62

4. % de actividades del proceso destinadas al transporte 65

5. Área destinada a scrap 65

6. Facilidades de MP y PT [m3] 65

7. Cumplimiento del diagrama de afinidad 66

8. Capacidad de producción [unidades mensuales] 66

9. Organización de máquinas y flujo de materiales 66

10. Seguridad 66

ANÁLISIS DE VENTAJAS Y DESVENTAJAS 67

ALTERNATIVA 1 67

ALTERNATIVA 2 68

ALTERNATIVA 3 70

CONCLUSIÓN 70

18.- EVALUACIÓN ECONÓMICA DE CADA DISTRIBUCIÓN 71

Inversiones de cada Alternativa 71

Costos de Producción Total 73

Cantidad de Producción 73

Análisis Económico 74

Conclusiones 74

19.- ELECCIÓN Y JUSTIFICACIÓN DE LA NUEVA DISTRIBUCIÓN 74

MAQUETA VIRTUAL 3D 75

CONCLUSIÓN 78

ANEXO 80

Bevacqua - Cassone - Fassi - Galará - Herrera 2/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Introducción

A lo largo de la historia de la Industria se fue evidenciando el gran problema que

significaba para su desarrollo y productividad de la misma la “Distribución de Planta y el

Manejo de Materiales”. Estos conflictos involucran el ordenamiento físico de los

elementos industriales, distribución de los departamentos, estaciones de trabajo, ya sea

practicado actualmente o lo proyectado para un período de tiempo, incluyendo tanto los

espacios necesarios para el movimiento del material, almacenamiento, trabajadores

indirectos y todas las otras actividades o servicios, como el equipo de taller y el personal

de taller.

Abordando la temática, planteamos a continuación el desarrollo de la primer y

segunda fase del Trabajo Práctico Anual del ciclo lectivo 2020 que corresponde al

análisis de una organización seleccionada por el equipo de trabajo; “CorPlast S.R.L”,

conociendo características principales acerca de la misma, describiendo estructuras

físicas y organizacionales, planteando objetivos en cuales se basará el desarrollo del

trabajo durante el año. Se analizará en distintas secuencias, productos, procesos y

capacidad de producción, factores que intervienen en el mismo, máquinas y equipos,

Lay-out actual, recorridos internos y externos, entre otros apartados.

Como equipo de trabajo tenemos como objetivo encontrar la mejor ordenación de

las áreas de trabajo dentro de la empresa en cuestión y de los equipos de trabajo y así

conseguir la máxima eficiencia en el trabajo, al mismo tiempo que la mayor seguridad y

satisfacción de los trabajadores que son los principales protagonistas.

Es por ello que a la hora de generar una mejora en dicha eficiencia, uno de los

factores más importantes para analizar es el proceso que se lleva a cabo en la misma. El

diagrama de recorrido, como principal componente permite visualizar los transportes, los

avances y el retroceso de las unidades, cuellos de botella, sitios de mayor concentración,

a fin de analizar el trabajo y para determinar que se puede mejorar (eliminar, combinar,

reordenar, simplificar). Lo que es esencial para las acciones de rediseño y mejora tanto

en recorridos como en pasos a seguir.

Abordando la temática, planteamos a continuación el desarrollo de los últimos

apartados de fase Análisis y segunda fase de Síntesis del Trabajo Práctico Anual del ciclo

lectivo 2020 que corresponde al de una organización seleccionada por el equipo de

trabajo; “CorPlast S.R.L”, analizando en distintas secuencias, procesos junto a sus

respectivas Hojas de Procesos, estudio del método empleado, factores que intervienen

en el mismo, distribución máquinas y equipos, Lay-out propuestos con posibles mejoras,

recorridos internos y externos, entre otros apartados. A partir de esto se plantearon tres

alternativas de mejora de distribución en las que se intenta de hacer foco en distintos

problemas y aprovechar distintas oportunidades, siendo diferentes además en el nivel de

inversión y cambio requerido.

Bevacqua - Cassone - Fassi - Galará - Herrera 3/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Cronograma Desarrollo TP Final MMDP

(Se adjuntó como PDF Diagrama de Gantt correspondiente)

Bevacqua - Cassone - Fassi - Galará - Herrera 4/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

I FASE DE ANÁLISIS

PRESENTACIÓN DE LA ORGANIZACIÓN

La empresa elegida es CorPlast S.R.L, dedicada desde 1980 a la fabricación de

suelas para calzado. Como productora de suelas pertenece al rubro de la industria del

calzado, pero también por las características de sus procesos y materia prima empleada

puede clasificar dentro de la industria del plástico.

Reseña histórica

CorPlast S.R.L. es una empresa dedicada a la fabricación de suelas de

calzado. Fue fundada en los 80’. Actualmente, es una empresa familiar donde trabajan

hijos y nietos, que conserva gran parte de su personal y sus tradiciones que se

encuentran presentes desde sus comienzos. Éstas, conforman parte de sus fortalezas

en el mercado, como años generando confianza y vínculo con sus clientes.

Estructura organizativa

La estructura organizacional de la empresa esquematizada en el organigrama

es la siguiente:

Personal operativo

Mano de obra directa:

○ 12 operarios (2 turnos de 8 horas - 6 operarios por turno) La cantidad de

personal en las áreas se va modificando de acuerdo a la temporada de

fabricación.

○ 1 encargado de almacenamiento.

○ 2 Matriceros.

○ 2 en molino.

Mano de obra indirecta:

● Personal Administrativo

○ 3 empleados administrativos que se distribuyen en el área de ventas y

compras

● Personal Seguridad

Bevacqua - Cassone - Fassi - Galará - Herrera 5/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

○ 1 guardia de seguridad

● Personal Jerárquico

○ 2 Socios

○ Gerente General, se encarga principalmente del proceso de fabricación

Los empleados están agremiados a UTICRA (Unión de Trabajadores de la Industria del

Calzado). En el análisis de requerimientos de área se muestra los empleados por turno,

por área y sexo.

Ubicación

CorPlast S.R.L. se encuentra ubicada en Álvarez de Condarco 2357, a 200 metros de la

circunvalación de Córdoba.

Según nuestro plancheta catastral, la empresa se ubica en el distrito 01, zona 08,

manzana 037 y parcela n° 70. Tiene un único portón de acceso por la calle Alvarez de

Condarco pero el predio limita en su parte trasera con la calle Elizalde y Ustariz.

En las imágenes presentadas a continuación puede verse la ubicación en la Ciudad de

Córdoba, la imagen satelital de la manzana y el plano catastral de la manzana,

respectivamente.Plancheta Catastral - Documento Oficial Municipal.

Bevacqua - Cassone - Fassi - Galará - Herrera 6/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Mercado

El mercado se mueve y fluctúa según los bienes que se oferten y la demanda que

estos tengan. CorPlast apunta a un mercado masivo ya que los productos que realizan,

lleva una alta demanda en todos los sectores sociales; conformado por un grupo de

consumidores muy alto, considerados consumidores en masa.

Clientes

Sus clientes son fábricas de zapatos, zapatillas, botines, sandalias donde luego le

colocan la capellana.

Los clientes de CorPlast S.R.L. son:

● Basto

● Fito Rigazio

● Karen Clear

● Pio Datelli

● Alicia

OBJETIVOS DEL TRABAJO PRÁCTICO

Objetivos Generales

Reordenar la planta en general y los factores principales que la componen (maquinaria y

almacenes) de modo de, mejorar el aspecto y la distribución, optimizar los movimientos

de los operarios y la utilización del espacio para triplicar el volumen de producción actual

e incorporar la fabricación de un nuevo producto sin las grandes inversiones que significa

aumentar la cantidad de maquina y mano de obra en la misma proporción. Sin reducir la

flexibilidad que ofrece hoy la distribución existente de la planta.

Objetivos específicos:

1. Reordenamiento de la planta en general (máquinas y espacios de almacén) para

un mejor aprovechamiento de las hs. de MO disponibles, reduciendo los

recorridos de los mismos y optimizando los tiempos.

2. Delimitar los espacios, de modo tal, que cada área se mantenga ordenada y en el

lugar óptimo. (Esto, aumenta la motivación, la higiene y reduce tiempos).

3. Incrementar la utilización efectiva de los espacios destinados al almacenamiento,

incorporando al almacén actual, más niveles sobre el suelo con una estantería

más alta.

4. Definir una forma de manipular y almacenar el Scrap.

5. Aumentar el tiempo en el que el operario se dedica a la inyección (cuello de

botella del proceso), facilitando los materiales y elementos necesarios. Mejorando

de esta manera el flujo de materiales a la operación cuello de botella.

6. Mecanismo para facilitar y agilizar la manipulación de matrices pesadas.

7. Acondicionar el espacio para poner nuevamente en funcionamiento una máquina

rotativa en desuso, desconectada, ubicada en un rincón, junto al scrap.

Bevacqua - Cassone - Fassi - Galará - Herrera 7/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

INFORMACIÓN DE LOS PRODUCTOS

En la fábrica se producen exclusivamente suelas para zapatos, sandalias, zapatillas,

botines y todo tipo de calzado. Como se observa a continuación.

En general realizan estos productos con variabilidad en los colores y talles. Son todos

realizados con PVC, y algunos presentan detalles estéticos como tiras de goma de

distintos colores, suela de dos colores. Si se compara desde el punto de vista de la

calidad y precio, contra las otras marcas de suelas en el mercado, se posiciona como

una segunda marca.

En el siguiente Diagrama de Pareto se puede observar que las suelas de zapatillas

representan casi el 80% de la producción, alcanzando un 78% de la producción total:

Bevacqua - Cassone - Fassi - Galará - Herrera 8/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Además, en el siguiente gráfico se analiza la distribución de talles.

Suela de goma básica para zapatillas

La mayor parte de la producción está constituida por suelas de goma blancas básicas

para zapatillas. Dado su volumen de producción y que su proceso es en sí muy similar

al de los demás calzado que pueden presentar algunas pequeñas variaciones, nos

abocaremos a ellas en el desarrollo del trabajo práctico. Además es el único producto

que se produce durante todo el año, todos los años.

Estas suelas están fabricadas mediante la inyección de Resina de Policloruro de Vinilo

(PVC) Son monocromáticas. Poseen dibujos en forma de cuadrícula en la parte

superior, para que contengan aire y aportan comodidad al calzado. En la parte inferior,

poseen dibujos ondulados que proporcionar tracción y mayor fricción para evitar

caídas. ambos dibujos son dados por las matrices que se utilizan.Se realizan todo tipo

de talles de las mismas. Su principal ventaja es que son económicas y de rápida

confección. Su mayor desventaja, son pesadas en comparación de otras suelas

fabricadas con otra materia prima.

CAPACIDAD DE PRODUCCIÓN

La empresa trabaja 2 turnos de 8hs cada uno con 6 operarios en cada uno de ellos,

dedicados a la fabricación de productos. Actualmente, el mayor limitante de la empresa

es la escasa demanda, por eso, las máquinas no están todas en funcionamiento, en

especial las 2 máquinas rotativas (las más grandes de la planta). En cuanto a la mano de

obra, todos se encuentran trabajando con el nivel de producción actual. La empresa

contrata personal temporal adicional cuando la demanda aumenta debido al comienzo de

una temporada o el mejoramiento de la economía. El tipo de producción es discontinua

por lotes, ya que la orden de producción comienza con un pedido por parte del cliente.

A continuación se adjunta la capacidad de producción. Los cálculos se realizaron

considerando que el mes tiene 26 días de trabajo y en una semana se trabajan 5,5 días,

Bevacqua - Cassone - Fassi - Galará - Herrera 9/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

debido a que la fábrica funciona de lunes a viernes en turnos 8 hs y los sábados con

media jornada.

Capacidad de Producción

Patrón de trabajo

[Pares de suela]

Año 288000

Mes 24000

Semanal 5077

Día 923

Turno 462

Hora 58

Recurso Capacidad de utilización

Maquinaria 37,50%

Hombre 72%

Almacén de MP 84,50%

Almacén de PT 42%

Edificio 33,20%

AMPLIACIONES NECESARIAS Y/O POSIBLES

Para determinar las ampliaciones necesarias se decide seguir el criterio que impuso la

cátedra al aprobar la empresa de triplicar la producción actual. Ya que, realmente la

demanda de los próximos años es difícil de estimar, debido a la situación económica y

sanitaria actual del país.

Sumado a la situación política y de comercio exterior, a nivel nacional, el principal

competidor son las suelas y zapatillas confeccionadas e importadas de Brasil, que al ser

miembro del MERCOSUR tiene aranceles nulos. Debido a los actuales desacuerdos

políticos de Argentina con los países miembros, podría modificarse esto también,

aumentando los costos de Brasil y junto con ello la competitividad de la empresa.

Por eso, se decide realizar las modificaciones necesarias para triplicar la producción

actual y además incorporar un nuevo producto: punteras.

La incorporación de la fabricación de punteras es un proyecto que la empresa tenía en

mente y que nosotros decidimos abordar. Ya que no requiere grandes inversiones en

nuevas máquinas, sino que utiliza los recursos existentes y las modificaciones se realizan

en las matrices.

Capacidad de Cap. de Prod.en 2 Cap. de Prod.en 2

Patrón de

Producción años años Equivalente

trabajo

[Pares de suela] [Pares de suela] [Pares de punteras]

Año 288000 864000 45474 886737

Mes 24000 72000 3789 73895

Bevacqua - Cassone - Fassi - Galará - Herrera 10/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Semanal 5077 15231 802 15632

Día 923 2769 146 2842

Turno 462 1385 73 1421

Hora 58 173 9 178

Capacidad de utilización

Recurso Capacidad de utilización en 2 años

actual

Maquinaria 37,50% 115,46%

Hombre 72% 221,68%

Almacén de

84,50% 260,17%

MP

Almacén de PT 42% 129,32%

Edificio 33,20% 102,21%

La productividad por persona por día es la siguiente:

● contando todo el personal de la empresa:

58 pares/hora

Pares por empleado= =2,52 pares/hora ∙ persona

23 personas

● contando solo el personal de fabricación:

58 pares/hora

Pares por empleado= =3,41 pares/hora ∙ persona

17 personas

Para realizar la tabla de estimación de utilización de factores actuales para determinar las

ampliaciones necesarias, se utilizaron los valores de capacidad identificados en el punto

anterior.

En primer lugar, se triplica el volumen de suelas a producir. En segundo lugar, se añade

la fabricación de punteras, alcanzando los 3789 pares de punteras al mes. En la última

columna, se realiza un equivalente, ya que en una matriz se realiza un par de suelas o 2

pares de punteras (debido a que el volumen de inyección que requiere es inferior). Es por

eso, que para realizar una suma equivalente, se suma el total de suelas a producir, más

la mitad de pares de punteras.

La capacidad que requieren los nuevos volúmenes de producción está por encima de la

actual. Entonces, se deberá:

● Maquinaria:utilizartodaslasmáquinasdisponiblesyr epararunadelasmáquinas

rotativas que actualmente está fuera de funcionamiento y por eso no se la

incorporó al calcular la capacidad del parque de máquinas.

● Hombre: liberar a los 12 operarios de actividades que requieren que el mismo se

retire fuera del puesto de inyección, como la búsqueda de materia prima.

● Hombre: Disponer las MP de forma de que el tiempo que lleva el manejo de

materiales se reduzca

● Hombre: se deberá buscar una disposición de máquinas que le permitan al

operario trabajar sobre máquinas al mismo tiempo. De modo de eliminar el cuello

de botella del proceso que es el tiempo de inyección y enfriado del PVC dentro de

la matriz

● Edificio: Se debe disponer de más espacio para la instalación nuevamente de una

máquina en desuso.

Bevacqua - Cassone - Fassi - Galará - Herrera 11/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

● Almacén de MP y PT: Ordenarlas adecuadamente para optimizar el espacio y

aumentar la capacidad del almacén, incrementando los niveles del mismo en

altura.

ANÁLISIS DE LOS FACTORES

Material:

La materia prima empleada es PVC o micro espansor (un material más liviano para la

base de zapatos de mujer que tienen taco), que se la provee en forma granulada y en

bolsas de 25Kg. La misma se coloca sobre tarimas junto a las estanterías de productos

terminados cuando se descarga del camión, indicado posteriormente en el Lay-out.

Cuando se lleva la materia prima hacia las inyectoras la misma se dispone en la cuba de

las inyectoras y el resto se las coloca al lado de la máquina para ser utilizada una vez se

vacíe la cuba. También se utiliza en una proporción admisible PVC reciclado. Es decir el

material que se obtiene al moler las suelas que tuvieron algún desperfecto durante la

operación de inyección. Con 5 kg de PVC (70% puro y 30% mezcla) se producen 20

pares de suelas.

Imagen de bolsa de PVC

Otro material necesario es el aluminio que se funde para la elaboración de las matrices.

Puesto que las matrices cambian cada vez que se diseña un nuevo modelo, las matrices

que hace un tiempo considerable que no se emplean son fundidas para la confección de

matrices nuevas. Para la construcción del molde para las matrices se utiliza madera,

silicona y yeso y su peso aproximado es de 25 kg.

Puede considerarse que el material en proceso, son las suelas después de la operación

de inyección, las que esperan a ser embolsadas.

Las suelas se embolsan en el puesto de trabajo. Podemos decir que:

Un producto en proceso, puede ser el scrap retrabajado para convertirlo nuevamente en

materia prima utilizable. Estas bolsas se almacenan al lado del molino, ya mezcladas en

las proporciones correspondientes, listas para usar. En este caso las bolsas no tienen un

cierre hermético y por eso no pueden estar largos periodos de tiempo sin ser utilizadas.

El producto terminado son suelas empaquetadas en bolsas de 8 pares. Actualmente se

almacenan bolsas de 6 paquetes que se colocan manualmente en estantes de la zona

del depósito 1. Cada par de suelas pesa 200 g, lo cual da un total de 9,6 kg de suelas

por bolsa. En el momento de carga a camión de productos terminados, los empleados

manipulan estas cargas de manera manual para su traslado.

Bevacqua - Cassone - Fassi - Galará - Herrera 12/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Las piezas no conformes que se producen durante la operación de inyección pueden

deberse a que la suela no presenta el brillo deseado porque el pvc se fundió a bajas

temperaturas; a que el material inyectado en la matriz fue insuficiente y quedaron

espacios vacíos; o bien porque el color obtenido no era el deseado. La mayor cantidad de

scrap se produce cuando se comienza con la inyección de un nuevo tipo de suelas,

porque se desperdicia grandes cantidades de material configurando la máquina, ya que

actualmente la empresa no tiene tablas de cálculo, fórmulas o parámetros establecidos y

todo depende de la prueba y error del operario. También al cambiar el color (el material

residual de la inyectora altera el color de la materia prima que va ingresando).

Estos productos no conformes de material, junto con las suelas que no fueron vendidas,

se pueden reutilizar si se muelen para obtener el PVC reciclado mencionado

anteriormente. En proporciones adecuadas se pueden mezclar con el PVC virgen para

emplearlo en el proceso. La proporción de piezas no conformes es de 15,55% por lo

motivos mencionados. Aunque debido a su reutilización no se producen desechos de

PVC. Las suelas no conformes de todas las inyectoras se disponen en el suelo cercanas

al molino.

Maquinaria:

Máquinas y equipos utilizados para la fabricación de suelas:

❏ Máquina rotativa con 16 matrices, las cuales tienen soportes para matrices distintas o

iguales en donde se inyecta el plástico. Aquí, se colocan las 16 matrices y en una

estación la máquina funciona inyectando el material previamente fundido y luego, esta

matriz sigue girando y enfriándose después de rotar 7 estaciones un operario extrae las

suelas y simplemente cierra la matriz para que el proceso vuelva a comenzar.

❏ Máquinas inyectoras las cuales inyectan el plástico dentro de la matriz (cerrada a

presión y en frío) para luego tomar la forma de esta. Las hay de una estación donde la

matriz se cierra se inyecta el material y permanece cerrada mientras ocurre el curado,

luego se abre y se extrae las suelas. También, se encuentran las de 2 estaciones, es un

cubo que tiene empotrados tanto en una cara del cuerpo como en la cara opuesta del

Bevacqua - Cassone - Fassi - Galará - Herrera 13/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

mismo la parte de arriba de la matriz, y por debajo del cubo en la parte fija o la parte

empotrada al piso se encuentra la parte de abajo de la matriz. Cuando se unen ambas

partes de la matriz mediante un tornillo de inyección se inyecta el material se deja unos

segundos para que este se enfríe y el cubo rota. De esta manera, al rotar, mientras el

operario saca la suela de la matriz que está arriba, ya lista y le extrae las sobras o

imperfecciones; por debajo entre la cara opuesta del cubo que contiene la misma matriz

y la parte de abajo que está empotrada al piso se está produciendo otro par de suelas y

así ocurre cíclicamente. En ella es importante mantener la limpieza de las guías por

donde corre la parte superior de la matriz y su engrasado.

❏ “Molino” o máquina para picar el PVC y reciclarlo de productos que no se vendieron o

de los desperdicios de material.

❏ Prensa, para realizar las matrices de aluminio.

Bevacqua - Cassone - Fassi - Galará - Herrera 14/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

❏ Fresadora, para dar los retoques finales a las matrices de aluminio.

Bevacqua - Cassone - Fassi - Galará - Herrera 15/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

❏ Horno de Inducción para fundir el aluminio que se utiliza en las matrices para la

producción de distintas suelas a medida.

❏ Mezcladora para mezclar el pvc virgen con el scrap molido y conseguir una mezcla lo

más homogénea posible y del color deseado.

Bevacqua - Cassone - Fassi - Galará - Herrera 16/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

❏ Compresor: El compresor se utiliza para alimentar de aire comprimido a las

inyectoras. Se ubica afuera de la planta debido a que necesita obtener aire del exterior

y a que emite 65 decibeles de contaminación sonora que sería nociva para los

operarios si estuviera dentro de la planta.

Hombre:

● 12 operarios → Se encargan de recibir las grillas de trabajo, buscar las matrices necesarias en los

estantes que las contienen para cumplir con los talles y modelos, colocarlas en la máquina, buscar y

preparar la materia prima (color y cantidad) y verterla en las cubas de la inyectora.

Cada vez que se comienza con un modelo diferente se debe configurar la máquina para

inyectar el volumen exacto, en ese periodo se produce scrap que se deposita en una

mesa que tiene el operario al lado de su puesto.

Finalmente, una vez configurada, se comienza con la inyección. En esta operación, el

trabajador se encarga de sacar las suelas de la matriz y retirar los sobrantes o las

imperfecciones con un cutter. Las suelas se colocan en otra mesa del puesto y el resto

junto al scrap acumulado.

● 1 encargado de almacenamiento → Gestiona el almacén de productos terminados y arma los

pedidos para los clientes. El almacenamiento, es una de las partes críticas porque existen muchos

productos casi idénticos pero que tienen sus diferencias, especificadas por el cliente. Entonces, se

requiere de gran espacio y organización.

● 2 en molino → Con los desechos, es decir, las suelas que salieron falladas, las sobras de material

que extrae el operario o también con los productos que al terminar la temporada no se vendieron se

muelen en un área que en la empresa se llama el molino y luego se mezcla con material nuevo para

ser reutilizado.

● 2 Matriceros → Confeccionan las matrices de nuevos diseños. En esta área, el ejemplar brindado

por el cliente se lo copia en madera, después, en base a eso se crea un molde de silicona, que es

rellenado con yeso. El mismo, se deja secar hasta que no contiene nada de humedad y se lo utiliza

junto con aluminio fundido para confeccionar la matriz. Por último, pasan por una fresadora para

terminar de definir los detalles.

Al igual que el plástico, una vez que pasado un determinado tiempo no se usa una matriz

nuevamente, esta se funde y el aluminio se reutiliza.

Bevacqua - Cassone - Fassi - Galará - Herrera 17/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Personal administrativo

● 3 personal administrativo → Encargados de todo lo que conlleva el área administrativa y

comercial: facturación, ventas, pagos, recepción de pedidos, etc.

Personal de Seguridad

● Guardia de seguridad → Responsable del ingreso, salida y vigilancia de los vehículos y de las

instalaciones dentro del terreno pero fuera de la planta.

Personal Jerárquico

● Gerente General → Responsable de coordinación entre áreas, a su vez es la autoridad en la

planta, es decir, ejerce también como “gerente de producción”

De la plantilla de personal los únicos que trabajan en la zona de producción son los 12

operarios. El resto de la mano de obra se encuentra generalmente en el sector contiguo

derecho (quienes operan el molino y el encargado del almacén) o por fuera del galpón

donde se encuentra bajo techo el horno de aluminio y la prensa (matriceros).

La mano de obra indirecta se encuentra en las oficinas. El gerente general y los socios

poseen oficinas individuales. Los empleados de compras y el de ventas comparten la

misma oficina.

CorPlast se encuentra en el corazón de un barrio residencial, es por ello que el ambiente

es tranquilo, no hay grandes ruidos, olores o polución dado que no hay muchas fábricas

alrededor. El galpón en el que se desarrolla la actividad es grande es decir que consta de

espacio para moverse y desplazarse cómodamente, aunque el mismo se encuentra

sucio, desprolijo y desacomodado. No hay olores ni grandes ruidos dentro de la fábrica, y

el compresor que es una máquina ruidosa se encuentra en el exterior del galpón. El

ambiente es algo caluroso y la iluminación reducida.

La limpieza está a cargo de los empleados.

No se observan riesgos eléctricos y la instalación posee 2 matafuegos. En cuanto al

riesgo que pueden representar las máquinas, se puede decir que es el de quemaduras en

las inyectoras y horno. Los empleados deben extraer con la ayuda de una pinza las

suelas que se encuentran a una temperatura de 40 a 45°C (de una matriz más caliente

que a veces rozan con la mano), los mismos tienen elementos de seguridad como

guantes y zapatos, pero no los utilizan y no poseen chaquetilla, que en estos casos

también sería un elemento de seguridad necesario. Se observó también que los operarios

se apoyan en la máquina cuando esperan que esta termine el ciclo, esto es un hábito que

trae aparejado riesgo también.

También se pueden señalar ciertas falencias en el diseño ergonométrico de los puestos.

Los trabajadores poseen dolores de muñecas debido a los movimientos realizados al

extraer las suelas de la inyectora y realizar retrabajos a las suelas con el cuter. La mala

iluminación sobre los elementos indicadores de las máquinas (ausencia de iluminación

localizada) hace que deban forzar la vista. También manifestaron incomodidad por cargar

las matrices cuyo peso es de 20 kg una distancia considerable entre el puesto y las

estanterías. En ninguno de los puestos operativos los empleados cuentan con sillas de

descanso. Sumada a los últimos dos inconvenientes en varios puestos de inyección los

empleados deben realizar una rotación sobre su eje para acomodar los productos en las

estanterías.

Bevacqua - Cassone - Fassi - Galará - Herrera 18/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Movimiento:

Para todos los traslados se emplea un carro de cuatro

ruedas como el que se muestra en la imagen o bien de

forma manual. No se dispone de transpaletas,

montacargas, etc.

El movimiento de los materiales será ilustrado gráficamente

a través del diagrama de recorrido. Pero los

desplazamientos que se producen son básicamente los

siguientes:

❖ De la materia prima, desde la descarga en el

estacionamiento, hasta almacén donde se coloca

encima de una tarima

❖ Desde almacén hasta la máquina inyectora donde

se coloca en estanterías

❖ Desde el puesto de trabajo, hasta el almacén de

producto terminado, nuevamente en estanterías

❖ Del almacén a la zona de carga en el estacionamiento

❖ De las matrices: Se toma la matriz de la máquina y se la devuelve a la estantería

❖ En la estantería se toma la nueva matriz y se la lleva hasta la máquina inyectora

❖ Las suelas no conformes obtenidas de la operación de inyección se llevan hasta

el rejunte de suelas no conformes o no vendidas

❖ De aquí se colocan en el molino

❖ Del molino se transportan a la mezcladora

❖ Luego el PVC molido se embolsa in situ y se lo lleva nuevamente al almacén de

materia prima.

❖ Las matrices se producen en el área ubicada en el patio trasero de la planta, allí el

horno y la empresa se encuentran consecutivos. Luego, se las lleva a la

fresadora para realizar los retoques

❖ Desde la zona de fresadoras a la estantería, donde serán almacenadas hasta su

requerimiento

Bevacqua - Cassone - Fassi - Galará - Herrera 19/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Espera:

La principal espera dentro del proceso productivo, se produce durante la puesta punto de

la inyectora para comenzar a operar.

Además, al finalizar todo el proceso productivo, existe una espera, desde que esta lista el

pedido hasta que efectivamente se despacha.

Servicio:

Servicio al personal

El acceso a la empresa es rápido si se accede a ella en auto, ya que, se encuentra cerca

de la circunvalación. También, se puede acceder en colectivo. Hay 2 líneas que llegan

hasta el barrio, a unas cuadras de la empresa. El personal puede estacionar su vehículo

dentro del predio de la empresa en el lugar que se indica dentro del layout. Se contrata

un empleado encargado de la seguridad del predio y del estacionamiento.

La fábrica posee 2 matafuegos de polvo químico (ABC), la iluminación es reducida. No

cuenta con calefacción, no posee vestuarios, posee 3 oficinas (una de ellas oficina

comercial), posee dos baños y un comedor.

En la parte administrativa trabajan 6 empleados, 3 de sexo femenino y 3 de sexo

masculino. En esta sección hay un solo baño con un inodoro, un bidet y un lavabo. Por lo

tanto no se cumple con la ley 19587 (decreto reglamentario 351), ya que se debería

poseer baños diferenciados por sexo y con duchas con agua caliente y fría.

En la parte productiva hay dos baños con un inodoro, un bidet y un lavabo cada uno. En

la planta trabajan 6 operarios por turno, según la ley sólo es necesario un baño en estos

casos. Pero tampoco se cuenta con duchas por lo tanto no se cumple con los requisitos

de la ley.

No posee vestuarios, pero tampoco son exigidos por la ley en este caso.

Servicio al material

La inspección del material es solo con un control visual, no existe ningún documento de

inspección de calidad de materia prima ni de productos terminados. Tampoco se lleva un

registro adecuado de productos defectuosos, aunque se estima que es un 15,55% de la

producción. Finalmente, el desperdicio es casi nulo debido a que los productos

defectuosos son molidos y retrabajados para utilizarlos nuevamente en el proceso

productivo.

Servicio relativo a la maquinaria

El mantenimiento queda a cargo de los trabajadores y cuando se producen roturas o

fallas mayores se comunican al gerente general que se encarga de contratar el servicio

de un tercero.

Servicios auxiliares

La empresa cuenta con suministro de agua potable, energía eléctrica trifásica. Cuenta

también con un compresor para proveer de aire comprimido. No genera efluentes

industriales. En cuanto a la limpieza es responsabilidad de los empleados también.

Bevacqua - Cassone - Fassi - Galará - Herrera 20/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Edificio:

La fábrica posee alrededor de 1260m2 y altura promedio del techo de aproximadamente

6m. El galpón está dividido en tres sectores: administrativo (baño, oficinas, cocina-

comedor, almacenes, oficina comercial), productivo (en el que se encuentran la mayoría

de las máquinas) y almacenamiento (de producto terminado, materia prima, scrap y hay

algunas máquinas). El techo del galpón es de chapa, y las paredes están construidas en

ladrillo hueco y el piso es de cemento alisado.

El ambiente de trabajo es algo caluroso (especialmente en verano) debido al calor que

irradia la maquinaria. Pero, si bien no cuenta con un sistema de aire acondicionado

centralizado, sí consta de una buena ventilación. Tiene extractores de aire, muchas

ventanas pequeñas, ventiladores y cuatro portones grandes que permanecen abiertos

durante las jornadas laborales diurnas. El sol no entra de lleno por ninguna de las

aberturas ya que la fábrica está ubicada de este a oeste y es en los costados (orientados

hacia el norte y el sur) donde se encuentran las mismas. En cambio, la iluminación, sí es

reducida.

Cambio:

Primero cabe mencionar que el sistema de producción tiene mucha flexibilidad para variar

los modelos de la suela, esto se puede hacer modificando la matriz o agregando ciertas

operaciones manuales adicionales.

La capacidad productiva es considerablemente mayor a la demanda que está

abasteciendo, es decir la capacidad productiva utilizada es un 37,5% de la capacidad

instalada, en lo que refiere a maquinaria.

Aún en el caso que su capacidad instalada fuera superada y se debieran realizar

reformas edilicias para la instalación de nuevas maquinarias, la planta en el interior tiene

grandes porciones de espacio vacíos y en el exterior posee una porción del terreno

disponible para extender los metros cubiertos. Además, también se puede aumentar la

capacidad del almacén agregando niveles en altura.

Bevacqua - Cassone - Fassi - Galará - Herrera 21/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

LISTADO DE MÁQUINAS, EQUIPOS Y/O ELEMENTOS

Máquinas o Dimensiones

Cantidad Características Peso

Equipos (L*A*H)

Tienkang Serie 611B-2C-2S-I

Número de estaciones: 16

Máquina Inyectora

2 Carrera de cierre: 205 (mm) 6 * 2,6 * 2,3 (m) 6 (tn)

Rotativa

Volumen máximo de Inyección:

0,78 (L)

Tienkang serie TK – 970C

Número de estaciones: 2

Carrera de cierre: 340 (mm)

Máquina Inyectora 8 4,2 * 2,3 * 2,6 (m) 1 (tn)

Altura de molde (LxA): 380*420

Volumen máximo de Inyección:

1,26 L

Matriz 74 Matrices de Aluminio fundido 55 * 35 * 26 (cm) 20 (Kg)

Motor: 37- 55 KW

Diámetro del disco: 550 mm

Molino 1 2,2 * 1,2 * 1,6 (m) 600 (Kg)

Pantalla vibratoria 11KW

Voltaje: 110/220/380/420 V

Marca: Carremack

Capacidad: 130 L

Mezcladora 1 1,5 * 1,1 * 0,6 (m) 65 (Kg)

Capacidad: 80 L

Motor: 0,75 HP

Motor: 100 W

Prensa p/ Matrices 1 Voltaje: 110/220 V 80 * 50 * 185 (cm) 220 (Kg)

Presión máxima: 5 Tn

Horno de Inducción

Potencia: 300 KW

Horno de Fundición 1 Voltaje: 380 V 1,8 * 1,45 * 1,35 (m) 1,5 (Tn)

Capacidad: 330 kg/h

Temperaturas: 0 - 700 °C

Modelo: Platform X6320 (a)

Motor del husillo: 0,45-0,75 KW

Carga Máxima de la mesa: 200 Kg

Fresadora 2 1,2 * 1,2 * 1,92 (m) 750 (kg)

Velocidad del husillo: 250-4000

rpm

Movimiento de la cabeza: +/-90°

Modelo: DWW-2

Presión Máxima: 10,5 (bar)

Capacidad: 0,21 (m³/min) 0,92 * 0,72 * 0,94

Compresor 1 230 (Kg)

Potencia: 2,2 KW / 3 HP (m)

Frecuencia: 50 Hz.

Nivel Sonoro: 65 dB

Modelo: SII-WS2217

0,53 * 1,06 * 1,21

Carritos de transporte 3 Material: Acero al Carbono 16 (Kg)

(m)

Capacidad de Carga: 150 kg

Bevacqua - Cassone - Fassi - Galará - Herrera 22/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Mesa de uso general. 75

Mesa 1 2 6,5 * 1,05 * 1,1 (m)

Material: madera y metal (Kg)

Mesa de trabajo. Se retoca con el

Mesa 2 8 cuter y se extraen sobrantes. 1,2 * 0,6 * 1,1 (m) 40 (Kg)

Material: madera y metal

Mesa de dos niveles. En el primero

se pone scrap y en el segundo

Mesa 3 8 0,8 * 0,4 * 1,2 (m) 16 (Kg)

productos terminados.

Material: Chapa y caños

Mesa de sala de fresadora.

Mesa 4 2 1,05 * 2,0 * 1,1 (m) 55 (Kg)

Material: madera y metal

Estantería de producto terminado

Estantería 1 7 de dos niveles de palets. 1,05 * 5,1 * 1,3 (m) 65 (Kg)

Material: Acero y Chapa

Estantería para matrices de dos

Estanterías 2 5 niveles. Entran 20 por estantería. 5 * 0,75 * 1,2 (m) 120 (Kg)

Material: Acero

Estantería de elementos de

Estanterías 3 1 mantenimiento. 4,5 * 0.8 * 2,1 (m) 75 (kg)

Material: Acero Chapa

Matafuegos 2 Yukon. Polvo ABC. Manual 67 * 22 * 12,5 (cm) 10 (Kg)

Marca: Eur EPAL

Capacidad de Carga Estática: 4000

Pallet de Materia Kg

28 1,2 * 0,8 * 0,145 (m) 27 (kg)

Prima Capacidad de Carga Dinámica

1000 Kg

Material: Madera de pino reciclada

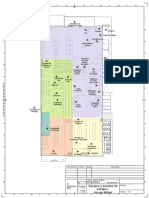

LAY-OUT ACTUAL

Se realizará el plano (Lay-Out) de la planta, bajo normas IRAM 4504 - 4508, en escala

1:50. Según todas las recomendaciones desarrolladas por la Cátedra.

Los mismos, se adjuntan en otros archivos complementarios en formato PDF y dwg bajo

el nombre de “G6_5D3_TP1_Lay-Out”.

Bevacqua - Cassone - Fassi - Galará - Herrera 23/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

INFORMACIÓN DE LOS PROCESOS

El

flujograma presentado se encuentra dividido en las principales áreas involucradas desde

que se recibe el pedido hasta que se ejecuta y entrega al cliente. En la siguiente tabla se

describen estas tareas.

Bevacqua - Cassone - Fassi - Galará - Herrera 24/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Área

Actividad Descripción

responsable

Se recibe el pedido del cliente y se rellena una planilla donde

Recibir el pedido Ventas

indica: modelo, cantidad, talle y color

Se toma la planilla y se registran los items disponibles y las

Controlar disponibilidad de

Almacén cantidades correspondientes, si no hay stock o no existe el

Stock

suficiente se envía el pedido a producción

Se buscan en las estanterías las matrices necesarias para

Buscar matrices necesarias Producción cumplir con la orden de producción. De no tener las necesarias

se envía la orden de confección de matriz a matricería

Preparar aluminio Matricería Se funde el aluminio en el horno

El ejemplar brindado por el cliente se lo copia en madera, en

base a eso se crea un molde de silicona, que es rellenado con

Armar el molde para matriz Matricería

yeso. El mismo, se deja secar hasta que no contiene nada de

humedad

Transportar insumos para la Se transportan los elementos necesarios para la confección de la

Matricería

matriz matriz hasta la prensa

Se coloca el aluminio fundido y el molde de yeso en una prensa y

Armar matriz Matricería se deja secar hasta tener la matriz. El proceso para realizar las

matrices para los distintos tipos de máquinas es el mismo

Transportar matriz a zona de

Matricería Se transporta la matriz a la zona de fresas

fresas

A través de la fresadora y otras herramientas se retoca la matriz y

Retocar matriz Matricería

se perfeccionan las detalles para dejarla lista para su uso

Se transporta la matriz y se deja en la mesa consecutiva al

Transportar matriz al puesto Producción

puesto, hasta que esté lista para ser utilizada

Se pide la cantidad y el color de PVC necesario para realizar las

Traer PVC de almacén Producción

inyecciones correspondientes

Con el carrito, el trabajador de almacén carga y transporta las

Acomodar bolsas de PVC Almacén

bolsas de PVC al puesto

El operador abre la bolsa y vuelca el PVC en la tolva de la

Ingresar el material a tolva Producción

inyectora

El operador debe regular las variables de la máquina (volumen de

Poner a punto la máquina Producción inyección, temperatura, etc). Para eso realiza varias inyecciones

de prueba que luego formarán parte del Scrap

Se comienza con la inyección de las suelas, se las deja enfriar

unos segundos y se las extrae para comenzar nuevamente el

Inyección de suelas Producción

ciclo.

ESTA ES LA OPERACIÓN CUELLO DE BOTELLA.

Se realizan con un cutter los retoques donde se le extrae la

Verificar la calidad Producción

rebaba o pequeños defectos que puede poseer el producto

Bevacqua - Cassone - Fassi - Galará - Herrera 25/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Se controla visualmente el aspecto y la dureza. Si no

Retoques y extracción de

Producción cumple con las características adecuadas se transforma en

rebaba

scrap.

Transporte de producto

Almacén

terminado a almacén

Se transporta todo el scrap que se generó durante el proceso de

Transporte de Scrap a molino Producción inyección, puesta punto de máquina y retoques al depósito

consecutivo a la zona del molino

Almacenamiento del Scrap Molienda

Triturar Scrap Molienda El scrap se tritura con una máquina

En una mezcladora se mezcla el scrap triturado y material virgen

Reacondicionamiento del

Molienda en proporciones adecuadas para formar un material que se

material

puede reutilizar.

Transporte del scrap a

Molienda

almacenamiento de MP

Se registran y almacenan los ítems del pedido cubiertos, hasta

Armar pedido Almacén que se completa el pedido. Da aviso al área de ventas del pedido

listo.

Avisar al cliente Ventas Se informa al cliente del pedido terminado

Se almacén el pedido hasta que el cliente o la empresa de

Almacenar pedido Almacén

transporte lo busca

Cargar pedido Almacén Se carga el pedido en el camión o vehículo utilitario

Bevacqua - Cassone - Fassi - Galará - Herrera 26/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DIAGRAMAS DE PROCESOS

Hoja de Procesos

Bevacqua - Cassone - Fassi - Galará - Herrera 27/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DIAGRAMA DE RECORRIDOS

A continuación se muestra el diagrama de recorridos dentro de la la planta actual,

del proceso principal que se lleva a cabo dentro de la misma, que es el la producción de

suelas. Y así mismo se acompaña el proceso que se le realiza al Scrap y también de las

Matrices de trabajo. Las referencias utilizadas son las siguientes.

MP - SUELAS

MATRICES

SCRAP

MP

SUELAS TERMINADAS

MATRICES

Bevacqua - Cassone - Fassi - Galará - Herrera 28/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

SCRAP

Cruces de recorridos

REQUERIMIENTO DE ÁREA

En este punto se deberá realizar el cálculo de Requerimiento de Área, para la

parte productiva y almacenes según el método de Guerchet y para vestuarios, comedor,

sector de recreación, oficinas, etc. según la ley de Seguridad e Higiene.

Analizar los resultados obtenidos y proporcionar una conclusión respecto al

estudio realizado, comparando superficie actual versus superficie requerida.

Área Productiva

El cálculo de este área se realizó teniendo en cuenta el área que realmente

necesitan las máquinas, almacenes para poder ser operados o utilizados a partir de la

observación de la distribución actual. Se utilizó también este cálculo porque el método de

Guerchet es sólo una aproximación que debería ser utilizada cuando no se tiene noción

del funcionamiento de las máquinas y el espacio que demandan y por lo tanto suele dar

como resultado valores mayores de requerimientos de áreas. Para consultar la

metodología de cálculo dirigirse al siguiente enlace: Requerimiento de área productiva.

A continuación presentamos los valores obtenidos para todos los ítems listados

como factores en el layout y se sumó sólo aquellos que estuvieran en el sector

productivo, los demás se dejaron en gris y no se tuvieron en cuenta en la suma. Para los

factores como MP que tiene destinado un espacio de almacén sólo se tuvo en cuenta la

superficie de almacenamiento.

Superficie Superficie

Máquinas o Total por

N° Cantidad L[m] A[m] Estática Necesaria

Equipos tipo [m2]

[m2] [m2]

1 Fresadora 2 1,2 1,2 1,44 6,82 13,64

Máquina

2 8 4,2 2,3 9,66 17,40 139,2

Inyectora

Máquina

3 Inyectora 2 6 2,6 15,6 42,24 84,48

Rotativa

4 Molino 1 2,2 1,2 2,64 7,89 7,89

5 Mezcladora 1 1,5 1,1 1,65 5,20 5,2

Horno de

6 1 1,8 1,45 2,61 7,57 7,57

Fundición

Prensa p/

7 1 0,8 0,5 0,4 3,15 3,15

Matrices

8 Estantería 1 7 1,05 5,1 5,355 8,99 62,93

9 Estanterías 2 5 5 0,75 3,75 7,75 38,75

Bevacqua - Cassone - Fassi - Galará - Herrera 29/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

10 Estanterías 3 1 4,5 0,8 3,6 7,20 7,2

Productos

11 - - - - - -

terminados

12 Pallet con MP 28 1,2 0,8 0,96 2,04 57,12

13 Matriz - - - - - -

14 Bolsa de MP 2 - - - 1,91 3,82

15 Mesa 1 2 6,5 1 6,5 10,36 20,72

16 Mesa 2 8 1,2 0,6 0,72 1,80 14,4

17 Mesa 3 8 0,8 0,4 0,32 1,04 8,32

18 Mesa 4 2 2 1 2 3,80 7,6

Carro de

19 3 0,53 1,06 0,5618 0,56 1,68

Transporte

20 Compresor - - - - - -

21 Scrap 1 - - - 43,45 43,45

22 Lockers 1 - - - 5,95 5,95

23 Lavatorio 3 - - - - -

24 Inodoro 3 - - - - -

25 Bidet 3 - - - - -

26 Tablero 1 0,6 0,3 0,18 0,72 0,72

27 Extintor 2 - - - 0,64 1,28

28 Escritorio 1 3 - - - 5,51 16,53

29 Escritorio 2 3 - - - 6,17 18,51

30 Estantería 4 3 2 0,7 1,4 3,19 9,57

31 Estantería 5 1 4,195 1,2 5,034 11,43 11,43

32 Mesa 5 1 - - - 11,59 11,59

33 Heladera 1 6,6 6,2 40,92 1,00 1

34 Fregadero 1 0,82 0,55 0,451 1,25 1,25

Req. Área

535,07

Productiva.

Área

535,07 m2

Requerida

Área de

Producción 709,24 m2

disponible

% Requerido 75,44%

Cómo se puede observar con las máquinas actuales y poniendo en

funcionamiento la máquina inyectora rotativa en desuso se tiene disponibilidad de

espacio aún en el área productiva ya que el porcentaje de ocupación es del 75,44%.

Para ver la memoria de cálculo e imágenes de las áreas requeridas en cada puesto ver

Anexo “G6_5D3_TP2_Requerimiento de Área”. Link a “Requerimientos de Área”.

Bevacqua - Cassone - Fassi - Galará - Herrera 30/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

MÉTODO DE GUERCHET

Como se dijo el valor más preciso no corresponde a este método sino al anterior.

Pero se presentan los resultados obtenidos por el mismo para poder efectuar

comparaciones.

Cálculo de la superficie total:

Donde:

Ss: Superficie estática

Sg: Superficie de gravitación

Se: Superficie total

Donde N es el número de lados del mueble o máquina.

El coeficiente de evolución K se lo obtiene como

Siendo:

hem: Altura de los elementos móviles.

hef: Altura de los elementos fijos.

A su vez:

Elementos móviles

Bevacqua - Cassone - Fassi - Galará - Herrera 31/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Bevacqua - Cassone - Fassi - Galará - Herrera 32/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Elementos fijos

Resultando el valor de k:

K= 0,47

Redondeo K= 0,5

El cálculo del área total se presenta en la siguiente tabla:

Bevacqua - Cassone - Fassi - Galará - Herrera 33/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Como se puede observar el área en metros cuadrados es mayor en este caso. Si

se hubiera utilizado un coeficiente de evolución de tabla el resultado hubiese sido aún

mayor (tiene cierto margen conservador), pero se prefirió calcularlo ya que no se

encontró el valor del mismo para la industria plástica.

En este caso el porcentaje de ocupación es el siguiente:

Área

1187,2692 m2

Requerida

Área de

Producción 720 m2

disponible

% Requerido 164,90%

Lo que implicaría tener que realizar ampliaciones de los metros cubiertos para

realizar una distribución de planta.

Bevacqua - Cassone - Fassi - Galará - Herrera 34/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

ÁREA NO PRODUCTIVA

Las exigencias de la Ley 19587 reglamentada en el decreto 351/79 se resumieron

en la siguiente tabla:

Lavabo Inodoro Orinal Ducha

De 1 a 5 1 1 1

De 5 a 10 1 1 1 Por sexo

2 1 1 2 Hombres

De 11 a 20

2 1 2 Mujeres

Fracción de 20 1+ 1+

Fracción de 10 1+ 1+

>10 por sexo Se debe añadir vestuarios

Aunque ya se hizo una mención en el análisis de los factores sobre en qué

aspectos se cumple y cuáles no, se retomará este aspecto para considerar el área

cubierta necesaria según la ley.

El plantel de personal de la organización es el siguiente:

Empleados por

turno Mañana Tarde Masculino Femenino

Operarios 6 6 12

Molino 1 1 2

Sector

Producción Matricería 2 2

Almacén 1 1

Total 10 7 17 0

Vendedor 1 1

Guardia 1 1

Administrativos Compras 2 2

Gerente Gral. 1 1

Socios 2 2

Total 7 0 4 3

Cumple Producción

Mañana Tarde

Femenino 0 0

Masculino 10 7

Bevacqua - Cassone - Fassi - Galará - Herrera 35/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

En el sector producción, tal como se observa en el organigrama, se cuenta con

dos baños, con inodoro, bidet y lavabo. Sería necesaria la instalación de duchas, con

esta modificación, el sector estaría en regla.

No cumple Administrativo

Mañana Tarde

Femenino 3 0

Masculino 4 0

Sólo hay un baño con inodoro, bidet y lavabo. Se debería instalar una ducha y

además construir un nuevo baño con las mismas características para cumplir con la

reglamentación para el plantel de personal actual.

DIAGRAMA DE AFINIDADES y DIAGRAMA DE BLOQUES

Para la realización de los correspondientes diagramas de afinidades se consideró la

siguiente escala:

NÚMERO DESCRIPCIÓN

3 Muy necesario

2 Necesario

1 Importante

0 No importante

Bevacqua - Cassone - Fassi - Galará - Herrera 36/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

En el diagrama, están colocados directamente los números para una mejor

visualización y con objetivo de tomarlos de referencia para determinar la necesidad de

proximidad entre las áreas.

Diagrama de bloques que manifiesta la actual distribución de la planta:

Con respecto a la distribución actual indicamos aspectos positivos:

● El depósito 1 y estacionamiento poseen gran acceso desde la calle en la que está

permitida la circulación de camiones a toda hora del día.

● Los baños se encuentran dispuestos próximos al resto de las áreas, ocupando

una posición central.

● Las oficinas se encuentran próximas a los depósitos y entrega de pedidos.

● El depósito 1 comparte espacio físico con el área de producción.

La materia prima/ productos para producción ingresan por el frente, Depósito 1 y

estacionamiento, lo mismo ocurre con los productos terminados que se entregan

paletizados por la misma área, y fraccionadas por los encargados de pedidos.

Diagramas de afinidad de la planta futuro

Para la confección del diagrama de afinidad futuro se utilizó la misma escala especificada

anteriormente.

NÚMERO DESCRIPCIÓN

3 Muy necesario

2 Necesario

1 Importante

0 No importante

Bevacqua - Cassone - Fassi - Galará - Herrera 37/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Para el diagrama de afinidades pensado a futuro, se hace énfasis en la ubicación

de un nuevo baño, ya que la cantidad actual no cumple con los requerimiento de la ley.

Por otro lado se requiere una mejor organización de las distintas áreas de

producción que mejore el rendimiento y el trabajo de la organización. Esto planea

realizarse mediante la puesta a punto de la máquina rotativa en desuso, la redistribución

de Scrap implementando un nuevo método de su almacenamiento (containers,

depositarlas fuera de la planta y nuevas estanterías) son algunas de las alternativas en

estudio, refaccionar los depósitos para que ocupen un mayor volumen hacia arriba, a

modo de estanterías.

Diagrama de Afinidad Corrección

Dentro del Diagrama de Afinidades, la información será expuesta a forma de combinación

de Letra y Número separadas por un guión. Por ejemplo: A-4 (Absolutamente necesario

que estén juntos - Por seguridad) La escala aplicada para cada valor es la siguiente:

Código Definición

A Absolutamente necesario que estén juntos

E Especialmente Importante

I Importante

Bevacqua - Cassone - Fassi - Galará - Herrera 38/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

O Ordinariamente Importante

U Sin Importancia

X No Deseable

Código de Razón

Razón

1 Para un flujo mejor

2 Todo el material se mueve entre estos dos

departamentos

3 Movimiento de Personas

4 Por Seguridad

Puede observarse que en este Diagrama se aplica la Ley de Paretto, donde las Áreas

con una absoluta necesidad de cercanía representan aproximadamente un 20% del Total

de la clasificación.

Bevacqua - Cassone - Fassi - Galará - Herrera 39/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Diagrama de Bloques

Para el diagrama de bloques pensado a futuro, se hace énfasis en la ubicación de

un nuevo baño, ya que la cantidad actual no cumple con los requerimiento de la ley.

Por otro lado se requiere una mejor organización de las distintas áreas de

producción que mejore el rendimiento y el trabajo de la organización. Esto planea

realizarse mediante la puesta a punto de la máquina rotativa en desuso, la redistribución

de Scrap implementando un nuevo método de su almacenamiento (containers,

depositarlas fuera de la planta y nuevas estanterías) son algunas de las alternativas en

estudio, refaccionar los depósitos para que ocupen un mayor volumen hacia arriba, a

modo de estanterías.

Bevacqua - Cassone - Fassi - Galará - Herrera 40/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

II FASE DE SÍNTESIS

DISTRIBUCIONES PROPUESTAS y 15.- LAY-OUT DE CADA PROPUESTA

ALTERNATIVA 1

La primer alternativa consiste en la incorporación de los siguientes cambios:

● Triplicar el volumen de producción actual

A partir de los cambios introducidos (detalle a continuación) planteamos

triplicar el volumen de producción.

● Reparación de Máquina Rotativa

Reparación y puesta a punto de la máquina rotativa que actualmente está

en desuso.

La misma tuvo inconvenientes eléctricos hace algunos años. Como el nivel

de producción había disminuido, no hubo necesidad de repararla y se la

dejó apartada. No hay detalles de la falla, pero la puesta a punto consistirá

en reparar la conexión eléctrica, desarmar, limpiar, aceitar y reemplazar

las componentes que hayan perdido utilidad por el tiempo en desuso. Sin

lugar a dudas, es una inversión significativamente menor a la compra de

una nueva máquina.

● Puesto de Guardia

Será colocado en el predio junto al portón de entrada, para mantener la

seguridad en la planta y llevar un control y registro de los ingresos tanto de

personal como de proveedores / clientes.

● Apiladora Hidráulica (x1)

Se comprará una apiladora hidráulica. La misma será de suma utilidad

para facilitar la carga y descarga de los camiones. Tiene menores

dimensiones que una mulita de carga, lo cual reduce el costo y permite

una mejor manipulación en espacios reducidos.

Como el dispositivo será destinado al traslado de palets con productos

terminados y los mismos tienen un peso de 247 kg, sugerimos una

apiladora hidráulica manual de uñas, para traslado de palets, con

capacidad de carga máxima de 1000 kg. La altura de cada palet cargado

es 1,05 m, y la altura máxima de elevación de la carga admisible es 1,6 m,

lo que permite alcanzar la altura máxima de elevación en planta que

corresponde al segundo nivel de las nuevas estanterías para productos

terminados que es de 1,5 m. Las mismas se ubican en la zona de carga de

camiones, que será desarrollada más adelante.

● Estacionamiento delimitado

Bevacqua - Cassone - Fassi - Galará - Herrera 41/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Serán incorporadas sobre el estacionamiento las líneas sobre el piso para

delimitar y ordenar los vehículos.

● Canastos de Scrap (x20)

Cada operario que opera una inyectora doble tenía anteriormente una

mesa pequeña a su izquierda donde colocaba el scrap (ref.17 del layout) y

detrás suyo una mesa de retrabajo, donde corrige los detalles de cada

suela con el cutter (ref 16).

Se reemplazarán las mesas de scrap ubicadas a la izquierda del operario

por canastos con ruedas para almacenar el scrap luego de la inyección.

Permiten una circulación más ágil del scrap hacia la zona del molino donde

será procesado.

En esta alternativa, se colocará el canasto de scrap del lado del operario

que tenga una mejor vía de salida, que está condicionada por las

estanterías ubicadas detrás del mismo. Del lado de menor facilidad de

salida se ubicará la mesa de retrabajo con el cutter. Por ejemplo, la

primera inyectora doble ubicada más cerca de las oficinas, tiene el canasto

de scrap a su izquierda y la mesa de retrabajo a su derecha. Pero esta

situación se invierte en el caso de la segunda inyectora, alternándose

sucesivamente.

Decidimos incluir 20 canastos ya que mientras 10 son utilizadas, las

restantes funcionan como depósito y se toma de allí lo necesario para

alimentar el molino.

● Baño en el área administrativa (x1)

Se incorpora el segundo baño en el área administrativa, para lo cual se

reduce el tamaño del depósito 2 y se deja un espacio entre ambos baños

para la ubicación de las duchas.

● Duchas en área administrativa (x2)

Se incorporan dos duchas en el área administrativa, entre los baños. Si

bien quita espacio del depósito, esta reforma permite independizar las

duchas del área de producción, respecto a la cantidad de empleados.

● Ducha en área de producción 1 (x1)

Se incorpora una ducha en el área productiva junto a los baños ya

instalados.

● Estanterías de Materias Prima de 3 niveles (x6)

Se reemplazan los pallets para almacenar la materia prima por estanterías

con tres niveles. Consisten en un estante a la altura del piso y otros dos a

0,60 y 1,20 m de elevación respectivamente, con una altura total de 1,80 m

dado por la superficie superior de la estantería.

Dos de ellas estarán ubicadas en el área de producción 2, para aprovechar

el espacio disponible y abastecer la máquina rotativa. Las otras cuatro se

colocarán detrás del operario de cada inyectora para una mejor

disponibilidad y aprovechamiento del espacio.

Bevacqua - Cassone - Fassi - Galará - Herrera 42/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

● Estanterías de Matrices / Mesa de Productos Terminados (x5)

Serán re-adaptadas las estanterías de matrices que se ubican entre la

pared y las inyectoras. Las mismas poseen actualmente 2 niveles: uno al

nivel del piso y otro a 0,60 m de altura. Se propone colocar una superficie

como tercer nivel a 1,2 m de altura sobre el segundo nivel para la

manipulación y empaquetado de los productos terminados en bolsas y

luego en cajas. Esto dará una doble funcionalidad a las estanterías de

matrices, lo que permitirá vender las mesas grandes de trabajo general

que antes se utilizaban para esta finalidad y aprovechar su espacio para

facilitar la circulación.

Estas estanterías de matrices y productos terminados estarán ubicadas

detrás de cada estantería de materia prima.

● Desplazamiento de las Inyectoras contra la pared

Las máquinas inyectoras simples y rotativa del área de producción 1,

serán desplazadas contra la pared norte, dejando un margen de 50 cm y

ocupando el lugar de las estanterías de matrices que ahora fueron

reubicadas. Esto permitirá un mayor aprovechamiento del espacio.

● Reemplazo y agregado de estanterías de Productos Terminados (x11)

El producto terminado son suelas empaquetadas en bolsas de 8 pares. Se

introducen 6 bolsas dentro de cada caja, cuyo volumen es de 30 x 40 x 60

cm. Entran 12 cajas por pallet. Cada par de suelas pesa 200 g, lo cual da

un total de 9,6 kg de suelas por caja. Si consideramos el cartón y

envoltorios de cada pack, llegamos a una unidad de carga de 10 kg por

caja.

Este producto es guardado en el almacén de productos terminados (ref.

11), donde se colocan en cada pallet de 27 kg, 12 cajas de 10 kg cada

una. Esto da como resultado final pallets cargados con productos

terminados de 147 kg y con una altura de para ser retirados en la zona de

carga del camión.

Al incrementarse los niveles de producción, serán modificadas las

estanterías de productos terminados. Anteriormente, se ponían los

paquetes de productos terminados directamente en los estantes. Con la

nueva propuesta, serán reemplazados dichos estantes por dos niveles de

estantería capaces de recibir palets: Uno al nivel del piso y otro a 1,3 m de

altura.

El peso de cada caja, como ya mencionamos anteriormente, son 10 kg y

serán dispuestas 12 por cada palet, dando una altura total de 1,05 m (0,90

m debido a los 3 niveles de cajas de 0,30 m cada una, más 0,145 m de la

altura del palet).

Una vez cargado cada palet con las cajas fuera de la estantería, será

utilizada la apiladora hidráulica para introducirlo en el nivel 1 o 2 de la

estantería, o sacarlo de la misma eventualmente para la carga del mismo

en el camión. Por supuesto, pueden cargarse cajas en forma individual,

pero para la carga de pedidos grandes en camiones debe organizarse

cada palet según los pedidos.

Bevacqua - Cassone - Fassi - Galará - Herrera 43/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Serán reemplazadas las estanterías actuales e incorporadas 4 adicionales.

● Vender Mesa 1 de trabajo

La mesa general de trabajo ubicada en la zona 1 será vendida para

aprovechar su espacio y colocar en su lugar estanterías de matrices y

productos terminados.

● Mover el Molino y la Mezcladora

Se desplazan hacia la pared del frente. Considerar que debe desplazarse

el tomacorriente de ambas máquinas.

DIAGRAMA DE RECORRIDOS ALTERNATIVA 1

Ver anexo “G6_5D3_TP2_Lay-Out - Alternativa 1 - Diagrama de recorrido” en pdf, o en

dwg “G6_5D3_TP2_Lay-Out - Alternativa 1.dwg”.

Bevacqua - Cassone - Fassi - Galará - Herrera 44/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DIAGRAMA DE PROCESOS ALTERNATIVA 1

CONCLUSIÓN DE ALTERNATIVA 1

Esta alternativa es la única que permite la incorporación tanto de baños como de

duchas diferenciadas dentro del área administrativa, independizando en este sentido del

área productiva para el uso de los mismos.

Al agregar las estanterías de tres niveles a la mitad de la planta, permite no sólo

aprovechar mejor el espacio para desplazar las inyectoras hacia arriba, sino también

Bevacqua - Cassone - Fassi - Galará - Herrera 45/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

reducir el recorrido de las matrices hasta su depósito, lo cual es importante porque su

peso es considerable. Además, se acerca la materia prima al puesto de trabajo, evitando

que el operario deje su puesto para ir a buscarla y haga más lenta la inyección que es el

cuello de botella.

Por último, permite modificar la estructura de las estanterías de productos

terminados para admitir dos niveles de palets, además de aumentar la cantidad debido al

espacio de la materia prima liberado. Esto será fundamental si se planea incrementar la

producción.

ALTERNATIVA 2

La segunda alternativa consiste en la incorporación de los siguientes cambios:

● Triplicar el volumen de producción actual

A partir de los cambios introducidos (detalle a continuación) planteamos

triplicar el volumen de producción.

● Reparación de Máquina Rotativa

Reparación y puesta a punto de la máquina rotativa que actualmente está

en desuso.

La misma tuvo inconvenientes eléctricos hace algunos años. Como el nivel

de producción había disminuido, no hubo necesidad de repararla y se la

dejó apartada. No hay detalles de la falla, pero la puesta a punto consistirá

en reparar la conexión eléctrica, desarmar, limpiar, aceitar y reemplazar

las componentes que hayan perdido utilidad por el tiempo en desuso. Sin

lugar a dudas, es una inversión significativamente menor a la compra de

una nueva máquina.

● Puesto de Guardia

Será colocado en el predio junto al portón de entrada, para mantener la

seguridad en la planta y llevar un control y registro de los ingresos tanto de

personal como de proveedores / clientes.

● Apiladora Hidráulica (x1)

Se comprará una apiladora hidráulica. La misma será de suma utilidad

para el uso de estanterías de 3 niveles que serán incorporadas y facilitará

la carga y descarga de los camiones. Tiene menores dimensiones que una

mulita de carga, lo cual reduce el costo y permite una mejor manipulación

en espacios reducidos.

Como el dispositivo será destinado al traslado de palets con productos

terminados y los mismos tienen un peso de 247 kg, sugerimos una

apiladora hidráulica manual de uñas, para traslado de palets, con

capacidad de carga máxima de 1000 kg. La altura de cada palet cargado

es 1,05 m, y la altura máxima de elevación de la carga admisible es 1,6 m,

lo que permite alcanzar la altura máxima de elevación en planta que

corresponde al segundo nivel de las nuevas estanterías para productos

Bevacqua - Cassone - Fassi - Galará - Herrera 46/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

terminados que es de 1,3 m. Las mismas se ubican en la zona de carga de

camiones, que será desarrollada más adelante.

● Estacionamiento delimitado

Serán incorporadas sobre el estacionamiento las líneas sobre el piso para

delimitar y ordenar los vehículos.

● Canastos de Scrap (x10)

Cada operario que opera una inyectora doble tenía anteriormente una

mesa pequeña a su izquierda donde colocaba el scrap (ref.17 del layout) y

detrás suyo una mesa de retrabajo, donde corrige los detalles de cada

suela con el cutter (ref 16).

Se reemplazarán las mesas de scrap ubicadas a la izquierda del operario

por canastos con ruedas para almacenar el scrap luego de la inyección.

Permiten una circulación más ágil del scrap hacia la zona del molino donde

será procesado.

En esta alternativa, se colocará el canasto de scrap del lado del operario

que tenga una mejor vía de salida, que está condicionada por las

estanterías ubicadas detrás del mismo. Del lado de menor facilidad de

salida se ubicará la mesa de retrabajo con el cutter. Por ejemplo, la

primera inyectora doble ubicada más cerca de las oficinas, tiene el canasto

de scrap a su izquierda y la mesa de retrabajo a su derecha. Pero esta

situación se invierte en el caso de la segunda inyectora, alternándose

sucesivamente.

A diferencia de la alternativa anterior, serán compradas sólo 10 unidades

que circularán por las máquinas. El scrap será almacenado cerca del

molino en un contenedor, por lo cual deberá vaciarse en el mismo el

canasto cada vez que se llene.

● Contenedor de Scrap (x1)

Será incorporado un contenedor de scrap para almacenar todo lo que

había amontonado en un principio y tenerlo ordenado y cerca del molino

para su procesamiento.

● Baño en el área administrativa (x1)

Se incorpora el segundo baño para el área administrativa, ubicado a la

salida de este sector en el área de producción 1 limitando con la pared de

la sala de mecanizado. De esta forma permite descomprimir el área

administrativa y no reducir en tamaño el depósito 2.

● Ducha en área de producción 1 (x1)

Se incorpora una ducha en el área productiva junto a los baños ya

instalados.

● Estanterías de Materias Prima de 3 niveles (x6)

Bevacqua - Cassone - Fassi - Galará - Herrera 47/64

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Se reemplazan los pallets para almacenar la materia prima por estanterías

con tres niveles. Consisten en un estante a la altura del piso y otros dos a

0,60 y 1,20 m de elevación respectivamente, con una altura total de 1,80 m

dado por la superficie superior de la estantería.

Dos de ellas estarán ubicadas en el área de producción 2, para aprovechar

el espacio disponible y abastecer la máquina rotativa. Las otras cuatro se

colocarán detrás del operario de cada inyectora para una mejor

disponibilidad y aprovechamiento del espacio.

● Estanterías de Matrices / Mesa de Productos Terminados (x5)

Serán re-adaptadas las estanterías de matrices que se ubican entre la

pared y las inyectoras. Las mismas poseen actualmente 2 niveles: uno al

nivel del piso y otro a 0,60 m de altura. Se propone colocar una superficie

como tercer nivel a 1,2 m de altura sobre el segundo nivel para la

manipulación y empaquetado de los productos terminados en bolsas y

luego en cajas. Esto dará una doble funcionalidad a las estanterías de

matrices, lo que permitirá vender las mesas grandes de trabajo general

que antes se utilizaban para esta finalidad y aprovechar su espacio para

facilitar la circulación.

Estas estanterías de matrices y productos terminados estarán ubicadas

detrás de cada estantería de materia prima.

● Desplazamiento de las Inyectoras contra la pared

Las máquinas inyectoras simples y rotativa del área de producción 1,

serán desplazadas contra la pared superior, dejando un margen de 50 cm

y ocupando el lugar de las estanterías de matrices que ahora fueron

reubicadas. Esto permitirá un mayor aprovechamiento del espacio.

● Reemplazo y agregado de estanterías de Productos Terminados (x11)