Documentos de Académico

Documentos de Profesional

Documentos de Cultura

DESGASTE ABRASIVO Texto

Cargado por

DANIEL ANTONIO PEREZ PACHECO0 calificaciones0% encontró este documento útil (0 votos)

25 vistas4 páginasTítulo original

DESGASTE ABRASIVO texto

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

25 vistas4 páginasDESGASTE ABRASIVO Texto

Cargado por

DANIEL ANTONIO PEREZ PACHECOCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

HISTORIA DE DESDASTE

Desde la década del 50 se ha trabajado fuertemente en la formulación de

modelos que permitan expresar matemáticamente la variación del desgaste

durante el contacto de superficies en movimiento, sin lograrse un avance

significativo. Las principales dificultades se originan en la presencia de

factores microscópicos, entre los cuales puede mencionarse la calidad

superficial, las heterogeneidades del material y la temperatura localmente

desarrollada, elementos normalmente dejados de lado por la mecánica

clásica. La mayoría de los modelos reportados en la literatura han sido

desarrollados para sistemas tribológicos específicos - un par de materiales en

particular, una geometría de contacto determinada y un ambiente y

lubricante definidos – sometidos a condiciones de operación también

definidas. Las primeras investigaciones sobre desgaste obtuvieron ecuaciones

empíricas, de la forma a b c ∆ W = KF V t , (donde ∆W= pérdida de masa,

F=Fuerza, V=velocidad y T=tiempo; a,b,c son constantes) desarrolladas para

obtener datos específicos útiles en la construcción de motores y

componentes de maquinaria. El desarrollo de nuevas tecnologías,

aeroespacial e industrial, en las décadas del 50 y 60 impulsó los estudios de

adhesión y desgaste apoyado en ecuaciones basadas en la mecánica del

contacto que utilizan propiedades del material, tales como su módulo de

elasticidad E y dureza H. En esa época se produjeron grandes avances en la

identificación y el entendimiento de los mecanismos asociados a los

diferentes procesos de desgaste: deslizamiento, abrasión, erosión y fretting.

Conceptos como área real de contacto, adhesión, transferencia de material

entre superficies en contacto, ángulos críticos para abrasión y erosión y la

mecánica del contacto de superficies rugosas fueron bien desarrollados[1].

En las décadas posteriores -1970-1980- el desarrollo de la instrumentación

avanzada (microscopio electrónico de barrido, instrumentos para el análisis

de la superficie, etc.) facilitó la investigación sobre el estado de las superficies

permitiendo la identificación de los mecanismos presentes durante el

desgaste, tanto a nivel de laboratorio como en la industria. Las técnicas

computacionales, por otro lado, permitieron el análisis de los esfuerzos de

contacto y de la temperatura en la superficie impulsando el modelado

numérico de problemas relacionados con la interacción de superficies.

Holm y Archard[2] desarrollaron un modelo en el cual la rapidez de desgaste

( . W ) es proporcional a la carga normal aplicada (P) e inversamente

proporcional a la dureza del material (H) relacionados a través de una

constante k. Estos autores obtuvieron una ecuación de forma simple,

conocida como ecuación de Archard: W kP / H

4 MODELO DE DESGASTE MECANICO1 PROPUESTO POR ARCHARD El

problema consiste en deducir unas leyes simples para explicar los procesos

de desgaste mecánico cuyo comportamiento es lo suficientemente regular

como para permitir hacer un tratamiento teórico. Las variables de entrada

definidas son: Carga Normal: P Dureza o presión de flujo del material: pm

Módulo de elasticidad: E Las variables de Salida definidas son: Tasa de

Desgaste : W Factor de Probabilidad: K

W = WG.P( Asperezas) +WG.E(Ondulaciones) (Ec. 16)

Nuevamente, al suponer partículas de desgaste de forma hemisféricas y teniendo presente que a

representa el radio de la zona de contacto o de influencia en cada caso, se tiene que 3 3 δV = γa =

(2 / 3)⋅πa , de donde γ = (2 / 3)⋅π ; y por lo tanto, las dos expresiones anteriores deducidas para la

tasa de desgaste se transforman en 1/ 5 4 3 4 . 0.27 Ondulaciones G E E KMR P W

= π (Ec. 17) m Asperezas G P p K P W = 3

¿Qué es el desgaste por abrasión?

La abrasión es la forma más común de desgaste. Se encuentra en todos los

sistemas. Es causada por cuerpos externos moviéndose sobre una superficie. En

general son partículas minerales (arena, óxidos, etc.). Estas partículas son

usualmente más duras que el metal sometido a desgaste abrasivo.

Cuando el material se desplaza sobre un metal, genera un deterioro. Si además,

otro material ejerce presión y el desplazamiento es constante, la pieza sometida al

deterioro se desgasta hasta quebrarse o romperse, provocando que el material

que lleva en su interior se derrame.

Este tipo de accidentes genera paros en la producción impactando negativamente

los costos de la compañía. Es necesario analizar qué tipo de fenómeno de

abrasión es el que está deteriorando la pieza. De esta manera es posible elegir el

tratamiento o recubrimiento adecuado para combatir dicho fenómeno.

¿Cuáles son los tipos de desgaste por abrasión?

Abrasión de dos cuerpos

Ocurre cuando la rugosidad o picos de una superficie penetran directamente sobre

otra superficie. En este caso no hay presencia de partículas contaminantes.

Abrasión de 3 cuerpos

Ocurre cuando entre las dos superficies en contacto ingresa una partícula

contaminante. Esta partícula puede ser de polvo o de desgaste. El deterioro de la

pieza se genera con el movimiento relativo de las dos superficies. Si la partícula es

más grande que el espesor del líquido lubricante, se produce un arañado o

ranurado en la superficie, creando surcos paralelos semejantes a un lijado. Si las

partículas son finas, se produce un pulido satinado en la superficie.

¿Cómo se combate el desgaste por abrasión?

Para combatir el fenómeno de desgaste por abrasión, se debe recurrir a un

recubrimiento con mejores características de resistencia que las partículas a las

cuales está sometida la pieza. Se debe adicionar un revestimiento duro sobre la

superficie. Dicho recubrimiento debe tener características de dureza superiores a

la partícula que está generando el desgaste.

También se pueden tener revestimientos reforzados con una mejor composición

química. Estos dan fases de mayor funcionalidad generando una mayor

protección.

El tratamiento térmico en el metal base también genera ciertas fases de dureza.

Del mismo modo, un acabado superficial especial permite obtener un mejor

comportamiento contra la abrasión. Sin embargo, debe tenerse en cuenta que

entre mejores sean la composición química y la aleación especial, mejores serán

los resultados que se pueden obtener contra el desgaste abrasivo.

Diapositiva

IMAGEN

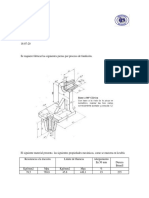

Existen máquinas para realizar el ensayo de desgaste abrasivo tanto en seco

como en un húmedo. Estas máquinas han permitido el estudio del desgaste

abrasivo a lo largo de los años en distintas condiciones por separado.

Actualmente, la norma ASTM especifica dos máquinas para ejecutar

individualmente los ensayos de abrasión mencionados anteriormente:

- ASTM G-65: Método estándar de prueba para medir abrasión que usa el aparato

de rueda de arena/caucho seco.

- ASTM G-105: Método estándar de prueba para conducir pruebas de abrasión de

rueda de arena/caucho húmedo.

Las máquinas tienen el mismo principio y la misma finalidad, pero con

características diferentes. Para el caso de la máquina de abrasión para ensayos

en seco, el principio básico es hacer incidir un flujo de arena contra una probeta

que es sometida a contacto con una rueda mientras esta gira, mientras que en el

caso de la máquina de abrasión para ensayo en húmedo el principio básico es

generar un contacto entre el espécimen y la rueda cubierta de una goma

sumergida hasta la mitad de la rueda de una mezcla de agua y arena

Requerimientos Internos Los requerimientos internos son aquellos que, por la

naturaleza del ensayo que se realiza con el dispositivo y las características

específicas registradas en la norma, requieren su implementación obligatoria

dentro del dispositivo sin cabida a modificación alguna: Requerimiento Interno

Descripción 1 Potencia transferida al disco 1 HP

2 Velocidad angular del disco 200 +/- rpm

3 Fuerza ejercida sobre las probetas 130/45N (dependiendo del procedimiento)

4 Dosificación de abrasivo 300-400 grs/min

5 Material abrasivo Arena sílice-tamiz 50/70

También podría gustarte

- Ensayos y propiedades de los materialesDe EverandEnsayos y propiedades de los materialesCalificación: 5 de 5 estrellas5/5 (1)

- Lubricación Industrial Equipo 9Documento27 páginasLubricación Industrial Equipo 9Elian Fernando Mendoza TreviñoAún no hay calificaciones

- Ejecución de pavimentos de hormigón impreso. EOCB0209De EverandEjecución de pavimentos de hormigón impreso. EOCB0209Aún no hay calificaciones

- UNIDAD II - Tipos de LubricaciónDocumento19 páginasUNIDAD II - Tipos de LubricaciónRamon Rincones0% (1)

- Actividad 1 - 1799698 - 008Documento11 páginasActividad 1 - 1799698 - 008Elián Josué VelázquezAún no hay calificaciones

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- Se Define Como La Fuerza Que Se Opone Al Movimiento de Dos Superficies en ContactoDocumento13 páginasSe Define Como La Fuerza Que Se Opone Al Movimiento de Dos Superficies en ContactoFranklin Pastor MonteroAún no hay calificaciones

- Flexión en vigas de concreto reforzado: Método elástico (ASD)De EverandFlexión en vigas de concreto reforzado: Método elástico (ASD)Calificación: 5 de 5 estrellas5/5 (2)

- Deterioro de MaquinariaDocumento5 páginasDeterioro de MaquinariaDaniel GonsalesAún no hay calificaciones

- Técnicas básicas de preparación de superficies. TMVL0109De EverandTécnicas básicas de preparación de superficies. TMVL0109Aún no hay calificaciones

- Desgaste AbrasivoDocumento21 páginasDesgaste AbrasivoWILLIAM FERNANDO PARRA ROJASAún no hay calificaciones

- Conclusiones Técnicas de DesgasteDocumento12 páginasConclusiones Técnicas de DesgasteLeobardo Gasca OrtegaAún no hay calificaciones

- Friccion Desgaste y LubricacionDocumento5 páginasFriccion Desgaste y LubricacionYurmary RosalAún no hay calificaciones

- Marco Teorico Modelo de ArchardDocumento7 páginasMarco Teorico Modelo de ArchardSebastian MorenoAún no hay calificaciones

- Avance de Proyecto Tribometro GneissDocumento7 páginasAvance de Proyecto Tribometro GneissJose Antonio ChambiAún no hay calificaciones

- Desgaste Por AdhesionDocumento6 páginasDesgaste Por AdhesionRobinson GonzalezAún no hay calificaciones

- Desgaste Adhesivo en El Acero AISI 1020Documento5 páginasDesgaste Adhesivo en El Acero AISI 1020Henry Javier RíosAún no hay calificaciones

- Actividad 1 - 1898456 - 010Documento9 páginasActividad 1 - 1898456 - 010Elián Josué VelázquezAún no hay calificaciones

- Cytf 052Documento6 páginasCytf 052Christian Oribe CastilloAún no hay calificaciones

- Cuestionario CienciasDocumento12 páginasCuestionario CienciasEddy GonzalezAún no hay calificaciones

- Tarea 2 Grupo 2Documento6 páginasTarea 2 Grupo 2Criss ArguelloAún no hay calificaciones

- Caracterización de Recubrimientos Duros Frente Al Desgaste Abrasivo A Tres CuerposDocumento10 páginasCaracterización de Recubrimientos Duros Frente Al Desgaste Abrasivo A Tres CuerposDANIEL FRANCISCO BOCANEGRA ROJASAún no hay calificaciones

- Procedimiento para Calcular El Nivel de DesgasteDocumento7 páginasProcedimiento para Calcular El Nivel de DesgasteYUNERI DOMINGUEZ0% (1)

- DesgasteDocumento15 páginasDesgastefrancisco gutierrezAún no hay calificaciones

- A3 140 PDFDocumento8 páginasA3 140 PDFOmar GaliciaAún no hay calificaciones

- Diseño Y Construcción de Un Tribometro de Cilindros Cruzados, Bajo Norma Técnica Astm G83 - 96Documento6 páginasDiseño Y Construcción de Un Tribometro de Cilindros Cruzados, Bajo Norma Técnica Astm G83 - 96Darwin Rap Brow QfaAún no hay calificaciones

- Cap IiiDocumento19 páginasCap IiiMiguel Angel Meneses BlancoAún no hay calificaciones

- 1517 7076 Rmat 20 01 00008Documento15 páginas1517 7076 Rmat 20 01 00008Pinaresz AlejAún no hay calificaciones

- Desgaste de Materiales Por RoceDocumento16 páginasDesgaste de Materiales Por Roceiltros21Aún no hay calificaciones

- Clase TribologíaDocumento104 páginasClase TribologíaJJO67% (3)

- Introduccción A La TribologíaDocumento151 páginasIntroduccción A La Tribologíaedmundo00.eacAún no hay calificaciones

- Conclusiones de Desgaste - Sánchez Chávez DavidDocumento10 páginasConclusiones de Desgaste - Sánchez Chávez DavidDavid SanchezAún no hay calificaciones

- Evaluacion Funcional de Un PavimentoDocumento32 páginasEvaluacion Funcional de Un PavimentoWilliam ValenciaAún no hay calificaciones

- Actividad 1 - 1898456 - 010Documento10 páginasActividad 1 - 1898456 - 010Elián Josué VelázquezAún no hay calificaciones

- 2010proyeccion-1 TribologiaDocumento26 páginas2010proyeccion-1 TribologiajoseyuyanAún no hay calificaciones

- Geotecnia 2Documento64 páginasGeotecnia 2Mauricio MoralesAún no hay calificaciones

- Lubricacion EHL de Superficies RugosasDocumento7 páginasLubricacion EHL de Superficies RugosasJose JosiasAún no hay calificaciones

- Informe DesgasteDocumento4 páginasInforme DesgastesdquinteropAún no hay calificaciones

- Ensayo de Corte DirectoDocumento14 páginasEnsayo de Corte DirectoRocky R. Flores Silva100% (1)

- LUBRICACIONDocumento15 páginasLUBRICACIONJairo Ramos FalconAún no hay calificaciones

- Cuestionario Nº4Documento68 páginasCuestionario Nº4Guty LagunaAún no hay calificaciones

- Trabajo DesgasteDocumento21 páginasTrabajo DesgasteDenis VazquezAún no hay calificaciones

- Resistencia Al Esfuerzo Cortante de Los SuelosDocumento20 páginasResistencia Al Esfuerzo Cortante de Los SuelosPalermo Ispilco RAún no hay calificaciones

- 3-TPN°3 Desgaste y Fatiga PDFDocumento13 páginas3-TPN°3 Desgaste y Fatiga PDFAgustin ZamarianAún no hay calificaciones

- DesgasteDocumento11 páginasDesgasteMiluska Villarreal HernandezAún no hay calificaciones

- Introduccion A La TribologiaDocumento32 páginasIntroduccion A La TribologiaJorge L. Rivero S.Aún no hay calificaciones

- Diseño Por Daño SuperficialDocumento6 páginasDiseño Por Daño SuperficialAntonella MantillaAún no hay calificaciones

- DrcamposcamposDocumento23 páginasDrcamposcamposMARIA ESTHERAún no hay calificaciones

- Presentación 2Documento28 páginasPresentación 2Elthon ObandoAún no hay calificaciones

- Desgaste y FriccionDocumento51 páginasDesgaste y FriccionJuan Francisco100% (1)

- AnalladoDocumento25 páginasAnalladoKevin CristalesAún no hay calificaciones

- Sistema Tribologico y Los Tipos de FriccionDocumento9 páginasSistema Tribologico y Los Tipos de FriccionMirgen MirandaAún no hay calificaciones

- Superficies y DesgasteDocumento99 páginasSuperficies y DesgasteLuis Jose Riquett PatiñoAún no hay calificaciones

- Piezas y Elementos de Desgaste de Equipos MinaDocumento3 páginasPiezas y Elementos de Desgaste de Equipos MinaValeria RamirezAún no hay calificaciones

- DesgasteDocumento25 páginasDesgasteLourenço Januário SessiAún no hay calificaciones

- Resumen de Fundamentos de FriccionDocumento8 páginasResumen de Fundamentos de FriccionFroylan JiménezCervantesAún no hay calificaciones

- Mecánica de SuelosDocumento25 páginasMecánica de SuelosIbrahim Xaca ZepedaAún no hay calificaciones

- Marco Teórico de Ensayo Micro-DevalDocumento4 páginasMarco Teórico de Ensayo Micro-DevalArturo AguilarAún no hay calificaciones

- Laboratorio Uno Curvas de CalibracionDocumento3 páginasLaboratorio Uno Curvas de CalibracionDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Taller Practico (APO1)Documento4 páginasTaller Practico (APO1)DANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Práctica 4 DurezaDocumento4 páginasPráctica 4 DurezaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Caso 2 FundiciónDocumento2 páginasCaso 2 FundiciónWILLIAM FERNANDO PARRA ROJASAún no hay calificaciones

- Taller 2 InstrumentacionDocumento1 páginaTaller 2 InstrumentacionDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Argumentacion y EvidenciaDocumento12 páginasArgumentacion y EvidenciaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Examen FinalDocumento9 páginasExamen FinalDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Instalacion Del Proteus 8 Sp0Documento12 páginasInstalacion Del Proteus 8 Sp0Santiago RuizAún no hay calificaciones

- Práctica 4 DurezaDocumento4 páginasPráctica 4 DurezaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Perdias Menores en Un Sistema de TuberiasDocumento2 páginasPerdias Menores en Un Sistema de TuberiasDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Tabla Informe Errores RelativosDocumento5 páginasTabla Informe Errores RelativosDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- DANIELDocumento33 páginasDANIELDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Taller 1 Ciencia MaterialesDocumento2 páginasTaller 1 Ciencia MaterialesDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Taller Esfuerzos-Viga1Documento1 páginaTaller Esfuerzos-Viga1DANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Argumentacion y EvidenciaDocumento12 páginasArgumentacion y EvidenciaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Presentación Conceptos PreviosDocumento37 páginasPresentación Conceptos PreviosDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Aislamientos en HornosDocumento10 páginasAislamientos en HornosDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Estructuras de Las Ceramicas, Grupo 2 - Ing - MaterialesDocumento7 páginasEstructuras de Las Ceramicas, Grupo 2 - Ing - MaterialesDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- El Municipio de AmbalemaDocumento1 páginaEl Municipio de AmbalemaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Intercambiador de CalorDocumento18 páginasIntercambiador de CalorDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Aislamiento Termico Ecowin Perez y TrianaDocumento8 páginasAislamiento Termico Ecowin Perez y TrianaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Examen FinalDocumento14 páginasExamen FinalDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Guia Ejercicios ConduccionDocumento4 páginasGuia Ejercicios ConduccionDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Perdias Menores en Un Sistema de TuberiasDocumento2 páginasPerdias Menores en Un Sistema de TuberiasDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Argumentacion y EvidenciaDocumento12 páginasArgumentacion y EvidenciaDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- CONCLUSIONESDocumento1 páginaCONCLUSIONESDANIEL ANTONIO PEREZ PACHECOAún no hay calificaciones

- Es - SPOTlights-Lider Inspirador PDFDocumento89 páginasEs - SPOTlights-Lider Inspirador PDFesteban dmytrowAún no hay calificaciones

- Es70632 - Es70633 - Es70634 Manual Atom.Documento18 páginasEs70632 - Es70633 - Es70634 Manual Atom.ElíGomaraGilAún no hay calificaciones

- Mecanica de Suelos I 5 GranulometriaDocumento23 páginasMecanica de Suelos I 5 GranulometriaeliassalvaAún no hay calificaciones

- Consecuencias de La Inundación Del Río VilcanotaDocumento15 páginasConsecuencias de La Inundación Del Río VilcanotaronnybejarAún no hay calificaciones

- Plan de Trabajo de Psicología: I.E "José Del Carmen Cabrejos Mejía" Andabamba-Santa CruzDocumento11 páginasPlan de Trabajo de Psicología: I.E "José Del Carmen Cabrejos Mejía" Andabamba-Santa CruzSheily Adamaris León CoronadoAún no hay calificaciones

- Clase 4Documento41 páginasClase 4VELASQUEZ ARCELLES PERCY ISMAELAún no hay calificaciones

- Manual de Codificación de FallasDocumento200 páginasManual de Codificación de Fallassfde seAún no hay calificaciones

- 1 PBDocumento40 páginas1 PBJC Villegas ArceAún no hay calificaciones

- Pensar, Comunicarse y Convivir Sep 2 2020Documento94 páginasPensar, Comunicarse y Convivir Sep 2 2020didactico2010100% (5)

- Cuchara Espátula de MetalDocumento5 páginasCuchara Espátula de MetalDaniel VargasAún no hay calificaciones

- Trabajo Calculo Sara Pineda MH PDFDocumento10 páginasTrabajo Calculo Sara Pineda MH PDFseneca76Aún no hay calificaciones

- TECHO Presenta Un Mapa de La Vulnerabilidad en AsentamientosDocumento18 páginasTECHO Presenta Un Mapa de La Vulnerabilidad en AsentamientosElCorreoGráficoAún no hay calificaciones

- Vol29 2Documento240 páginasVol29 2Gerry Lopeza0% (1)

- Guías de Autoaprendizaje Octavo Grado LEYES DE NEWTONDocumento8 páginasGuías de Autoaprendizaje Octavo Grado LEYES DE NEWTONLaura Jazmin Navarro ContrerasAún no hay calificaciones

- Textos PeriodisticosDocumento20 páginasTextos PeriodisticosJhoan Mezarina RivasAún no hay calificaciones

- Conformado de MetalesDocumento13 páginasConformado de MetalesMiguel QuiahuaAún no hay calificaciones

- Presentación Relación de AyudaDocumento20 páginasPresentación Relación de Ayudavoluntariadoconsolac100% (17)

- Hexagram A 63Documento112 páginasHexagram A 63mundopsi86% (7)

- CCR Armando Pineda GonzalezDocumento3 páginasCCR Armando Pineda Gonzalezarmando pineda gonzalezbactsochiAún no hay calificaciones

- CVHuachaca Curi MiguelÁngelDocumento20 páginasCVHuachaca Curi MiguelÁngelkafu2127Aún no hay calificaciones

- Guía - Practica Nº03 - Biopolímeros FlexiblesDocumento14 páginasGuía - Practica Nº03 - Biopolímeros FlexiblesKatyCentenoAyquipaAún no hay calificaciones

- MODELO FICHA ArquitecturaDocumento1 páginaMODELO FICHA ArquitecturaYubert RojasAún no hay calificaciones

- Fase 5 - Presentar Plan de Acción - Dilce AriasDocumento11 páginasFase 5 - Presentar Plan de Acción - Dilce AriasSANDRA OLIVARES50% (4)

- Tema 7 - Lectura de SensoresDocumento3 páginasTema 7 - Lectura de SensoresAntonioMonteolivaGarcíaAún no hay calificaciones

- Evaluación Lectura Mensual-Érase Una Vez Un Planeta Llamado Tierra.Documento2 páginasEvaluación Lectura Mensual-Érase Una Vez Un Planeta Llamado Tierra.Ana LópezAún no hay calificaciones

- Responsabilidad MedicaDocumento40 páginasResponsabilidad Medicaatman_brahma9276100% (1)

- Matriz de Investigación IndividualDocumento2 páginasMatriz de Investigación IndividualTREYSI DIAZAún no hay calificaciones

- Practica n5 QuimicaDocumento4 páginasPractica n5 QuimicaAnthoni Conco LoboAún no hay calificaciones

- El Mono y La NaranjaDocumento4 páginasEl Mono y La NaranjaLuis Angel Mandujano AllpoccAún no hay calificaciones

- Escandallos Excel CashtrainersDocumento7 páginasEscandallos Excel CashtrainersmarcpedrosaAún no hay calificaciones

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (196)

- ¿Por qué mis padres no me aman?: Empezando a sanarDe Everand¿Por qué mis padres no me aman?: Empezando a sanarCalificación: 4.5 de 5 estrellas4.5/5 (33)

- Tus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadDe EverandTus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadCalificación: 4.5 de 5 estrellas4.5/5 (1830)

- Psicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaDe EverandPsicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaCalificación: 4.5 de 5 estrellas4.5/5 (766)

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (6)

- Cómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaDe EverandCómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaCalificación: 5 de 5 estrellas5/5 (1870)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (7)

- Libro de Trabajo DE LA TERAPIA DE ACEPTACIÓN Y COMPROMISO (ACT). UNA GUÍA COMPLETA PARA CAMBIAR EL MINDFULNESS Y RECUPERARSE DE LA ANSIEDAD, LA DEPRESIÓN, LOS ATAQUES DE PÁNICO Y LA IRADe EverandLibro de Trabajo DE LA TERAPIA DE ACEPTACIÓN Y COMPROMISO (ACT). UNA GUÍA COMPLETA PARA CAMBIAR EL MINDFULNESS Y RECUPERARSE DE LA ANSIEDAD, LA DEPRESIÓN, LOS ATAQUES DE PÁNICO Y LA IRACalificación: 4 de 5 estrellas4/5 (26)

- Tu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaDe EverandTu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaCalificación: 5 de 5 estrellas5/5 (2)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Cómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaDe EverandCómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- Terapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSDe EverandTerapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSCalificación: 5 de 5 estrellas5/5 (1)

- Teoría polivagal práctica y terapiaDe EverandTeoría polivagal práctica y terapiaCalificación: 5 de 5 estrellas5/5 (4)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Una mente en calma: Técnicas para manejar los pensamientos intrusivosDe EverandUna mente en calma: Técnicas para manejar los pensamientos intrusivosCalificación: 4.5 de 5 estrellas4.5/5 (141)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Lee a las personas como un libro: Cómo analizar, entender y predecir las emociones, los pensamientos, las intenciones y los comportamientos de las personasDe EverandLee a las personas como un libro: Cómo analizar, entender y predecir las emociones, los pensamientos, las intenciones y los comportamientos de las personasCalificación: 4.5 de 5 estrellas4.5/5 (3)