Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Problemas Propuestos Evaporacion

Cargado por

Kr Sth N Iia0 calificaciones0% encontró este documento útil (0 votos)

7 vistas2 páginasTítulo original

Problemas Propuestos Evaporacion (1)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas2 páginasProblemas Propuestos Evaporacion

Cargado por

Kr Sth N IiaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

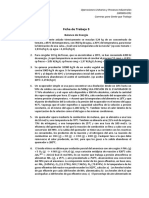

UNIVERSIDAD NACIONAL JORGE BASADRE GROHMANN

ESCUELA DE INGERINIERIA PESQUERA

PROCESOS UNITARIOS EN INGENIERI DE ALIMENTOS 4TO AÑO 2020

MSc. LEONARDO ANTONIO SHERON RAMIREZ

PROBLEMAS PROPUESTOS EVAPORACION

Estimado alumno resuelva usted los siguientes problemas a ser presentado el 8 de enero del

2020 y expuesto el día 9 de enero del 2020 en horas de clase.

1. Se concentra zumo de fruta a 20°C y con un 5% de sólidos en un evaporador de simple

efecto. El evaporador opera a vacío de tal manera que el producto se evapora a 80°C,

utilizándose vapor con una calidad del 85% a 169,06 kPa. La concentración final que se

desea obtener en el producto es de 40% de sólidos. El producto concentrado sale del

evaporador a una velocidad de 3 000 kg/h. Calcular (a) el vapor necesario y (b) la

economía del vapor para el proceso, cuando el condensado sale a 90°C. El calor

específico de la alimentación líquida es 4,05 kJ/(kg °C) y la del producto concentrado

3,175 kJ/(kg °C).

2. El jugo de uva a una velocidad de 3 kg / s se concentra en un evaporador de efecto

simple con un contenido de sólidos del 18% al 23%. Calcule a) la tasa de flujo del

producto, b) la tasa de evaporación, c) el consumo de vapor, d) la economía de vapor,

y e) el área de transferencia de calor requerida del evaporador si el jugo ingresa al

evaporador a 50 °C, el jugo hierve en el evaporador a 50 ° C, se utiliza vapor saturado a

100 ° C como medio de calentamiento, el condensado sale a 100 ° C, la capacidad

calorífica del jugo es de 3,7 kJ / kg ° C y 3,6 kJ / kg °C en la entrada y la salida del

evaporador respectivamente, y el coeficiente de transferencia de calor total es 1500 W

/ m2 °C.

3. Calcule el consumo de vapor y la economía de vapor en un evaporador de efecto

simple que se utiliza para concentrar un jugo de fruta. El jugo ingresa al evaporador a

25°C y un caudal de alimentación de 2 kg / s, la presión de saturación en el evaporador

es de 31,19 kPa, se utiliza vapor saturado a una presión de 143,27 kPa como medio de

calentamiento, el condensado sale a la temperatura condensación del vapor, la

capacidad calorífica del jugo es de 3,9 kJ / kg °C y 3.7 kJ / kg °C en la entrada y salida

del evaporador respectivamente, y el contenido de sólidos es del 10% y 20% en la

entrada y salida del evaporador respectivamente.

4. Calcule el consumo de vapor y la cantidad de jugo por hora que se puede concentrar

del 12% al 20% de contenido de sólidos en un evaporador de efecto simple existente

con un área de transferencia de calor de 30 m2. Se da que el jugo ingresa al

evaporador a 50 °C, la temperatura de ebullición en el evaporador es 60°C y se utiliza

vapor saturado a 100°C como medio de calentamiento. Suponga que el coeficiente

total de transferencia de calor es 1000 W / m2 °C y que la capacidad calorífica del jugo

está dada por la ecuación cp = 1672 + 2508 xw (en J / kg °C), donde xw es la fracción de

masa de agua del jugo.

5. El jugo de tomate a un caudal de alimentación de 5,5 kg / s y una temperatura de

entrada de 60 ° C se concentra en un evaporador de alimentación directa de doble

efecto utilizando vapor en el primer efecto a una presión de 97,2 kPa (manómetro) y

agua de refrigeración en el condensador (condensador de superficie) entrando a 30 °C

y saliendo a 45 °C. El área de transferencia de calor, el coeficiente de transferencia de

calor general, la elevación del punto de ebullición (EPE) y la presión en cada efecto se

muestran en la siguiente tabla. El contenido de sólidos y la capacidad calorífica de la

UNIVERSIDAD NACIONAL JORGE BASADRE GROHMANN

ESCUELA DE INGERINIERIA PESQUERA

PROCESOS UNITARIOS EN INGENIERI DE ALIMENTOS 4TO AÑO 2020

MSc. LEONARDO ANTONIO SHERON RAMIREZ

alimentación son 11% y 3900 J / kg °C respectivamente. Calcule el caudal de vapor, el

contenido de sólidos a la salida de cada efecto y la economía de vapor.

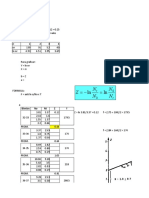

Primer efecto Segundo efecto

Área de transferencia de calor, m2 100 100

2000 1000

Coeficiente global de transferencia de calor, W/m2°C

0,4 0.8

Elevación del punto de ebullición, °C

90 17.9

Presión de saturación, kPa

5 4

Perdida de calor, kW

3800 3450

Capacidad de calor a la salida, J/Kg °C

Tacna, 20 de diciembre del 2020

También podría gustarte

- Ejercicios Prueba de EvaporaciónDocumento3 páginasEjercicios Prueba de EvaporaciónLennin Trujillo0% (1)

- Ejercicios Prueba de Evaporación1Documento2 páginasEjercicios Prueba de Evaporación1Luis AlejandroAún no hay calificaciones

- Problemas de EvaporaciónDocumento5 páginasProblemas de EvaporaciónNaly Pérez GamarraAún no hay calificaciones

- Seminario EvaporadoresDocumento3 páginasSeminario EvaporadoresMathiuk HinostrozaAún no hay calificaciones

- Trabajo de EvaporadoresDocumento6 páginasTrabajo de EvaporadoresjenniferAún no hay calificaciones

- TP Ndeg7 - EvaporacionDocumento1 páginaTP Ndeg7 - EvaporacionLuciana CernaAún no hay calificaciones

- Ejercicios de Evaporación de Un EfectoDocumento1 páginaEjercicios de Evaporación de Un EfectoKriïZtïi FxrïnxngöAún no hay calificaciones

- Deber Problem4s EvaporacionDocumento7 páginasDeber Problem4s EvaporacionMayra ZambranoAún no hay calificaciones

- Calcule El Consumo de Vapor en Un Evaporador de Efecto Simple Con Un Área de Transferencia de Calor de 25 m2Documento1 páginaCalcule El Consumo de Vapor en Un Evaporador de Efecto Simple Con Un Área de Transferencia de Calor de 25 m2MariaM RuizAún no hay calificaciones

- UntitledDocumento2 páginasUntitledJimena Ramos ParedesAún no hay calificaciones

- Problemario 1Documento2 páginasProblemario 1Irais VelazquezAún no hay calificaciones

- Seminarios 11 - Evaporadores 2022 2Documento2 páginasSeminarios 11 - Evaporadores 2022 2Felicitas LlugdarAún no hay calificaciones

- Ejercicios Ope IIDocumento1 páginaEjercicios Ope IIJosé luis Coronel ColqueAún no hay calificaciones

- Ejercicios de Ope IIDocumento12 páginasEjercicios de Ope IIYoselin EstrellaAún no hay calificaciones

- Problemas Tema 6-2020Documento4 páginasProblemas Tema 6-2020NeilaAún no hay calificaciones

- Sulca ProblemasDocumento3 páginasSulca ProblemasKeny Hans RamosAún no hay calificaciones

- Tarea de Evporadores de Simple EfectoDocumento1 páginaTarea de Evporadores de Simple EfectoBrayan AguilarAún no hay calificaciones

- TP 6 Tecnología Del CalorDocumento4 páginasTP 6 Tecnología Del CalorMilagros FornesAún no hay calificaciones

- Ejercicios Propuestos EvaporaciónDocumento3 páginasEjercicios Propuestos EvaporaciónEdgardo Quinde100% (1)

- Problemas EvaporadorDocumento2 páginasProblemas EvaporadorErnesto CaihuaraAún no hay calificaciones

- Problemas EvaporadorDocumento2 páginasProblemas EvaporadorErnesto CaihuaraAún no hay calificaciones

- Ejercicios Propuestos de Efecto MultiplesDocumento1 páginaEjercicios Propuestos de Efecto MultiplesRafael RamirezAún no hay calificaciones

- Clase 1 ProblemasDocumento11 páginasClase 1 Problemasquiksilver21Aún no hay calificaciones

- Clase 1 ProblemasDocumento12 páginasClase 1 ProblemasMelgi159Aún no hay calificaciones

- Problemario de Evaporacion - 2019Documento10 páginasProblemario de Evaporacion - 2019betAún no hay calificaciones

- Problemas Evaporación-Evaporadores v2Documento1 páginaProblemas Evaporación-Evaporadores v2Tomas Palazon MolinaAún no hay calificaciones

- Problemas EvaporadoresDocumento2 páginasProblemas EvaporadoresAxleyPérezAún no hay calificaciones

- Problema de Evaporadores 2019Documento4 páginasProblema de Evaporadores 2019Briseida Jacinto ChamochumbiAún no hay calificaciones

- Balotario - EvaporadoresDocumento5 páginasBalotario - EvaporadoresMarianella Fernandez DelgadoAún no hay calificaciones

- Problemas de Evaporacion para Resolver en CasaDocumento1 páginaProblemas de Evaporacion para Resolver en CasaJhony BrionesAún no hay calificaciones

- Ocon-Tojo EvaporacionDocumento8 páginasOcon-Tojo EvaporacionErickAún no hay calificaciones

- Problemas Evaporacion 2007-08Documento1 páginaProblemas Evaporacion 2007-08JoRge AlvarezAún no hay calificaciones

- SEMEVAPDocumento2 páginasSEMEVAPRnk NiukAún no hay calificaciones

- Un Sistema de Evaporación de Múltiple Efecto Arreglo MixtoDocumento5 páginasUn Sistema de Evaporación de Múltiple Efecto Arreglo MixtoRicardoAún no hay calificaciones

- Discusión Unidad 7.0Documento2 páginasDiscusión Unidad 7.0elbetoavilaAún no hay calificaciones

- Guìa 1Documento4 páginasGuìa 1maalaveraAún no hay calificaciones

- Ejercicios EvaporaciónDocumento3 páginasEjercicios EvaporaciónMarina González OtteAún no hay calificaciones

- Practico #1Documento3 páginasPractico #1Ruben Araoz BalderramaAún no hay calificaciones

- Hoja de Trabajo 6Documento1 páginaHoja de Trabajo 6Breyla BoyaAún no hay calificaciones

- Act. 10 Termodinamica PendienteDocumento9 páginasAct. 10 Termodinamica PendienteElkin Fernando CastiblancoAún no hay calificaciones

- Miscelanea 2pDocumento5 páginasMiscelanea 2pBorja Garcia SastreAún no hay calificaciones

- Seminario de EvaporaciónDocumento1 páginaSeminario de Evaporaciónfrank sierra taipeAún no hay calificaciones

- Lista Oficial Del Comedor - Epia 2019Documento6 páginasLista Oficial Del Comedor - Epia 2019Cristhian Hugo Serna Rodas100% (2)

- U3 - S4 - Ficha de Trabajo 3Documento2 páginasU3 - S4 - Ficha de Trabajo 3Edison Gutierrez0% (1)

- Ejercicios Propuestos de EvaporacionDocumento2 páginasEjercicios Propuestos de EvaporacionErikaSolanoGomezAún no hay calificaciones

- Ejercicios de EvaporaciónDocumento2 páginasEjercicios de EvaporaciónGabriel RamírezAún no hay calificaciones

- Examen Tercero-2020Documento6 páginasExamen Tercero-2020Royyer Choque GomezAún no hay calificaciones

- Problemas Sobre Evaporadores 2019Documento4 páginasProblemas Sobre Evaporadores 2019STEEP AGUIZAAún no hay calificaciones

- GUIA 4 BALANCE 2017 - EnergíaDocumento3 páginasGUIA 4 BALANCE 2017 - EnergíaCarlos GarridrupiAún no hay calificaciones

- Guía Práctica 1 Procesos PamelaDocumento9 páginasGuía Práctica 1 Procesos PamelaPamela PeralesAún no hay calificaciones

- Primera Ley de Termodinámica - Alimentos - EjerciciosDocumento2 páginasPrimera Ley de Termodinámica - Alimentos - EjerciciosReinaldo PatiñoAún no hay calificaciones

- Practica 3,4 y 5 Balance de Masa y Energia 1-2022Documento6 páginasPractica 3,4 y 5 Balance de Masa y Energia 1-2022Rocinela Herbas PerezAún no hay calificaciones

- Tema 10. Problemas de EvaporaciónDocumento3 páginasTema 10. Problemas de EvaporaciónDario AlonsoAún no hay calificaciones

- Examen III BalanceDocumento1 páginaExamen III BalanceRaul Hinostroza TenorioAún no hay calificaciones

- Ejercicios Propuestos-Trabajo Autónomo (Paralelo A)Documento2 páginasEjercicios Propuestos-Trabajo Autónomo (Paralelo A)Alfredo David Intriago PinargoteAún no hay calificaciones

- Evaporadores de Doble EfectoDocumento2 páginasEvaporadores de Doble EfectoAbsalon VelasquezAún no hay calificaciones

- Evaporacion 1Documento3 páginasEvaporacion 1Jhardy LucianoAún no hay calificaciones

- Ingeniería química. Soluciones a los problemas del tomo IDe EverandIngeniería química. Soluciones a los problemas del tomo IAún no hay calificaciones

- La bomba de calor. Fundamentos, tecnología y casos prácticosDe EverandLa bomba de calor. Fundamentos, tecnología y casos prácticosCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Desarrollo Pract.05.Mortalidad Por PescaDocumento4 páginasDesarrollo Pract.05.Mortalidad Por PescaLuis Anthony Brayans Flores MachacaAún no hay calificaciones

- Descargar Modelo para Solicitud de Constancia.Documento2 páginasDescargar Modelo para Solicitud de Constancia.Luis Anthony Brayans Flores MachacaAún no hay calificaciones

- 741 2015 Yana Anamuro Ks Faci Biologia MicrobiologiaDocumento247 páginas741 2015 Yana Anamuro Ks Faci Biologia MicrobiologiaLuis Anthony Brayans Flores MachacaAún no hay calificaciones

- Mec Vas Par 2018Documento138 páginasMec Vas Par 2018Luis Anthony Brayans Flores MachacaAún no hay calificaciones

- Tarea Problemas de PsicrometriaDocumento2 páginasTarea Problemas de PsicrometriaLuis Anthony Brayans Flores MachacaAún no hay calificaciones

- Tiempo de Generación Bacteriana ProblemasDocumento14 páginasTiempo de Generación Bacteriana ProblemasLuis Anthony Brayans Flores Machaca50% (2)

- EJERCICIOSDocumento5 páginasEJERCICIOSLuis Anthony Brayans Flores MachacaAún no hay calificaciones

- BALANCE DE MASA HARINAS ESPECIALES para ExamenDocumento4 páginasBALANCE DE MASA HARINAS ESPECIALES para ExamenLuis Anthony Brayans Flores MachacaAún no hay calificaciones

- Enfermedades Del PulpoDocumento2 páginasEnfermedades Del PulpoLuis Anthony Brayans Flores MachacaAún no hay calificaciones

- Diagrama de Flujo de Elaboracion de CueroDocumento3 páginasDiagrama de Flujo de Elaboracion de CueroGustavo Adolfo HQ80% (5)

- Entregable 1 Automatismo Industrial David H.CDocumento8 páginasEntregable 1 Automatismo Industrial David H.CDavid HuamanchumoAún no hay calificaciones

- IT-sem4-B-LENGUAJES DE PROGRAMACIÓN IDocumento34 páginasIT-sem4-B-LENGUAJES DE PROGRAMACIÓN IManuel AngelAún no hay calificaciones

- InformetraducidoDocumento8 páginasInformetraducidoLaura RodríguezAún no hay calificaciones

- 2-Semana Dos - Introducción - conceptos-características-ORIDocumento20 páginas2-Semana Dos - Introducción - conceptos-características-ORIAhiim RaiasAún no hay calificaciones

- Fca Cii01 Eadm U2 03Documento11 páginasFca Cii01 Eadm U2 03Juan Francisco CornejoAún no hay calificaciones

- DUA y Lectura Facil - DEEDocumento38 páginasDUA y Lectura Facil - DEEBenilde DuránAún no hay calificaciones

- Catálogo Niu 2019 - PDFDocumento65 páginasCatálogo Niu 2019 - PDFCelia Eugenia NunezAún no hay calificaciones

- Investigación en Visión Del Color y Aplicaciones en El Laboratorio de Óptica de La Universidad de ExtremaduraDocumento7 páginasInvestigación en Visión Del Color y Aplicaciones en El Laboratorio de Óptica de La Universidad de ExtremaduraMacarena AlvarezAún no hay calificaciones

- Biomimesis PresentacionDocumento20 páginasBiomimesis PresentacionVanesa Jael Villalba vargasAún no hay calificaciones

- 001 FASES EVALUA APRENDER ENSEÑAR v1Documento4 páginas001 FASES EVALUA APRENDER ENSEÑAR v1Wilmer QuispiAún no hay calificaciones

- TALLERnTRnnMITEnDEnDOCUENTOS 705ed29a887cf23Documento4 páginasTALLERnTRnnMITEnDEnDOCUENTOS 705ed29a887cf23YULITZA ALEJANDRA PEREZ BELLOAún no hay calificaciones

- Ejercicio VLSM 100 50 2 Hosts CorregidoDocumento4 páginasEjercicio VLSM 100 50 2 Hosts CorregidoJOSÉ GARCÍAAún no hay calificaciones

- Papiroflexia - SucesionesDocumento2 páginasPapiroflexia - Sucesionesguillermo NunezAún no hay calificaciones

- Algoritmos 2Documento38 páginasAlgoritmos 2pepedguezAún no hay calificaciones

- Notaria: 7 Autenticacion de Copias $ 14,000.00 4 Autenticacion de Huellas (Huella Biometrica) $ 13,200.00Documento1 páginaNotaria: 7 Autenticacion de Copias $ 14,000.00 4 Autenticacion de Huellas (Huella Biometrica) $ 13,200.00Wilder Fabian BaqueroAún no hay calificaciones

- GPS - Trimble R3Documento4 páginasGPS - Trimble R3Juan Rühle100% (1)

- Contract Hughesnet Ruben de La CruzDocumento13 páginasContract Hughesnet Ruben de La CruzRubén De La Cruz MayaAún no hay calificaciones

- 4° Ficha de Trabajo Matemática 30 de SetiembreDocumento5 páginas4° Ficha de Trabajo Matemática 30 de SetiembrejairoAún no hay calificaciones

- Recursos Humanos PerfilDocumento2 páginasRecursos Humanos PerfilAlejandroJhansTasillaAún no hay calificaciones

- MateDocumento3 páginasMateMicaela PerezQAún no hay calificaciones

- Formato de Seguimiento Diario 2Documento13 páginasFormato de Seguimiento Diario 2Lina Maria Perea SanclementeAún no hay calificaciones

- Neuro Red 2020Documento13 páginasNeuro Red 2020Angel FranciaAún no hay calificaciones

- Primer Examen parcial-CONTROL Y AUTOMATIZACIODocumento3 páginasPrimer Examen parcial-CONTROL Y AUTOMATIZACIOlleyns cuja reateguiAún no hay calificaciones

- Practica Grupal N°03 - M. CDocumento6 páginasPractica Grupal N°03 - M. CTATIANA MARYHORY SOTELO VILLENAAún no hay calificaciones

- GOOGLE DOCS InstructivoDocumento7 páginasGOOGLE DOCS InstructivoEvelyn VizioAún no hay calificaciones

- TP RaidDocumento3 páginasTP RaidMaria Quimey BuczyñskiAún no hay calificaciones

- ANEXO 3 JABON DE GLUCONATO DE CLORHEXIDINA AL 4& 035 - Copia (2) - SignedDocumento2 páginasANEXO 3 JABON DE GLUCONATO DE CLORHEXIDINA AL 4& 035 - Copia (2) - Signedkleber bonilla muñozAún no hay calificaciones

- Actividad 1 Contabilidad AdministrativaDocumento4 páginasActividad 1 Contabilidad AdministrativaJorgestrejoAún no hay calificaciones

- Asf-Hs-09 Inspección Preoperacional GrúaDocumento1 páginaAsf-Hs-09 Inspección Preoperacional GrúaCali KelloAún no hay calificaciones

- Manejo de Quejas y Retiro de Producto Del MercadoDocumento22 páginasManejo de Quejas y Retiro de Producto Del MercadolidysprascaAún no hay calificaciones