100% encontró este documento útil (1 voto)

458 vistas25 páginasPerdida de Carga Con Flujo de Fluido Incompresible

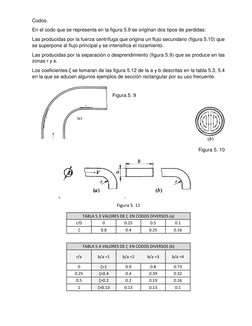

compendio de constantes hidráulicas en distintos accesorios para el calculo de perdidas hidráulicas (incompleto).

Cargado por

miguel galvanDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

458 vistas25 páginasPerdida de Carga Con Flujo de Fluido Incompresible

compendio de constantes hidráulicas en distintos accesorios para el calculo de perdidas hidráulicas (incompleto).

Cargado por

miguel galvanDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

![Donde

[ (

)

]

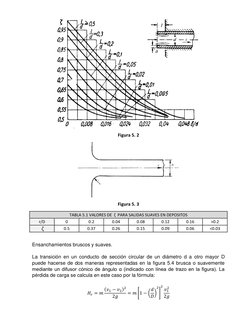

El coeficiente m se toma de la siguiente tabla:

TABLA 5.2 VALORES DE m PARA ENSANCHAMIENTOS

α°](https://screenshots.scribd.com/Scribd/252_100_85/326/485856760/5.jpeg)