Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resumen de La Localizacion y Distribucion de La Planta PDF

Cargado por

Lizeth Adela Carhuas Arzapalo0 calificaciones0% encontró este documento útil (0 votos)

158 vistas5 páginasEste documento describe diferentes técnicas y factores para efectuar la localización y distribución de plantas industriales, incluyendo el método de factores ponderados, el método del centro de gravedad, y el método del transporte. También discute tipos de distribución como por producto, por proceso, por grupo, y por posición fija. Explica que una buena localización y distribución permite ordenar y gestionar áreas de trabajo y equipos de forma eficiente para minimizar costos y tiempos.

Descripción original:

Título original

RESUMEN DE LA LOCALIZACION Y DISTRIBUCION DE LA PLANTA.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEste documento describe diferentes técnicas y factores para efectuar la localización y distribución de plantas industriales, incluyendo el método de factores ponderados, el método del centro de gravedad, y el método del transporte. También discute tipos de distribución como por producto, por proceso, por grupo, y por posición fija. Explica que una buena localización y distribución permite ordenar y gestionar áreas de trabajo y equipos de forma eficiente para minimizar costos y tiempos.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

158 vistas5 páginasResumen de La Localizacion y Distribucion de La Planta PDF

Cargado por

Lizeth Adela Carhuas ArzapaloEste documento describe diferentes técnicas y factores para efectuar la localización y distribución de plantas industriales, incluyendo el método de factores ponderados, el método del centro de gravedad, y el método del transporte. También discute tipos de distribución como por producto, por proceso, por grupo, y por posición fija. Explica que una buena localización y distribución permite ordenar y gestionar áreas de trabajo y equipos de forma eficiente para minimizar costos y tiempos.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

LICENCIADO: RICALDI BALDEON

Juan Antonio

ESTUDIANTE:

CARHUAS ARZAPALO Lizeth Adela

SEMESTRE: VII

TURNO: “C”

CERRO DE PASCO – 2020

Una buena ubicación de la fábrica es importante porque, en teoría, la asignación de la

fábrica es muy útil, porque como administrador, debe tener una comprensión clara y

profunda de los conceptos y tecnologías administrados dentro del alcance del proyecto de

asignación de la fábrica. También si miras la distribución de la planta de forma práctica,

puedes asegurarte de que esto es muy importante, ya que se puede utilizar para ordenar y

gestionar áreas de trabajo y equipos de forma adecuada para minimizar el tiempo y el

espacio. Además del costo, guíe a los gerentes para orientar la dirección y el camino de

sus actividades, y señale los peligros que deben evitarse en la producción. Por eso

decimos que la ubicación de la fábrica es muy importante porque puede evitar fallas

productivas y financieras.

Técnicas para efectuar la localización de la planta

Método de los factores ponderados: es una de las técnicas más completas pues

toma en cuenta factores cualitativos y cuantitativos que permite la localización de

una industria de acuerdo a la importancia de cada factor sin dejar de tomar en

cuenta los factores de menor ponderación.

Método del centro de gravedad: Es una técnica de localización de instalaciones

individuales en la que se consideran las instalaciones existentes, las distancias que

las separan y los volúmenes de artículos que se han de despachar.

Formulas:

Cx = Coordenada X del centro de gravedad

Cy = Coordenada Y del centro de gravedad

dix = Coordenada X de la iesima ubicación

diy = Coordenada Y de la iesima ubicación

Vi = Volumen de artículos movilizados hasta la iesima ubicación o desde ella.

Método del transporte: El método de transporte de la programación lineal, puede

emplearse para someter a prueba el impacto que en materia de costos tienen las

diversas ubicaciones posibles

Método Delfi: es aplicado en situaciones más complejas de problemas de

ubicación y distribución de planta. El modelo es desarrollado por: Un equipo

coordinador, el equipo vaticinador, y el equipo estratégico. Se identifica así

tendencias, desarrollo y oportunidades; así como los puntos fuertes y débiles de

la organización.

FACTORES DE DISTRIBUCIÓN DE PLANTA: los factores pueden variar de

acuerdo con cada organización y situación concreta. Estos factores que influyen en la

Distribución en plantas son:

Factor material: Materias primas, Material entrante, Material en proceso,

Productos acabados, Material saliente o embalado, Materiales accesorios

empleados en el proceso, Piezas rechazadas, a recuperar o repetir, Material de

recuperación, etc.

Factor maquinaria: incluye las herramientas y equipos, los elementos de la

maquinaria incluyen los siguientes elementos: máquinas de producción,

equipo de proceso o tratamiento, dispositivos especiales, etc.

Factor hombre: el hombre es mucho más flexible que cualquier material o

maquinaria. Se le puede trasladar, se puede dividir o repartir su trabajo,

entrenarle para nuevas operaciones y, generalmente, encajarle en cualquier

distribución. Los elementos y particularidades del factor hombre, abarcan:

mano de obra directa, jefes de equipo, jefes de sección y encargados, etc.

¿Qué se debe considerar para efectuar una buena localización de planta?

Para poder tener una buena localización de la planta se debe tomar en consideración la

proximidad a los clientes, el clima en los negocios, los costos totales, infraestructura,

calidad en la mano de obra, proveedores, zona de libre comercio, etc.

TIPOS DE DISTRIBUCIÓN DE PLANTA

Distribución en planta por producto (producción en línea o cadena)

La distribución es relativamente sencilla, pues se trata de colocar cada operación

tan cerca como sea posible de su antecesora. Las máquinas se sitúan unas junto a

otras a lo largo de una línea en la secuencia en que cada una de ellas ha de ser

utilizada; el producto sobre el que se trabaja recorre la línea de producción de

una estación a otra a medida que sufre las operaciones necesarias.

Ventajas: Manejo de materiales reducido, escasa existencia de trabajos

en curso, mínimos tiempos de fabricación, etc.

Inconvenientes: Ausencia de flexibilidad en el proceso, escasa

flexibilidad en los tiempos de fabricación, inversión muy elevada, el

conjunto depende de cada una de las partes, etc.

Recomendable si: Es la distribución más efectiva y eficaz cuando lo

justifica un alto volumen de producción de unidades idénticas, así mismo

el diseño del producto esté más o menos normalizado como también la

demanda del producto sea razonablemente estable.

Distribución en planta por proceso

Se adopta cuando la producción se organiza por lotes. El personal y los equipos

que realizan una misma función general se agrupan en una misma área. Esta

distribución se basa en la ordenación de los equipos y máquinas dentro de cada

departamento, obteniéndose así una distribución detallada de las instalaciones y

todos sus elementos.

Ventajas: se obtiene flexibilidad para cambios en los productos y en el volumen

de demanda, también es más fácil de mantener la continuidad de la producción en

caso de que la máquinas o equipos averiados, falta de material y obreros ausentes

Inconvenientes: cunado poseen mayor tiempo de producción total, mayores

tiempos muertos, altos niveles de inventarios de trabajo en proceso y mayores

costos de almacenamiento o cuando see requiere mano de obra más calificada

Recomendable si: la variedad de productos y demanda baja o intermitente de cada

uno de ellos y hay amplias variaciones en los tiempos requeridos por las diversas

operaciones.

Distribución por grupo o célula de fabricación

Puede definirse como una agrupación de máquinas y trabajadores que elaboran

una sucesión de operaciones. Este tipo de distribución permite el mejoramiento

de las relaciones humanas y de las habilidades de los trabajadores. Consiste en

una combinación entre la distribución orientada al proceso y la orientada al

producto.

Ventajas: que reduce el tiempo de puesta en marcha así mismo el tiempo

de traslado de materiales

Inconvenientes: cuando los productos se clasifican en grupos

homogéneos desde el punto de vista del proceso para asignarle una célula

de fabricación. Y cuando sea necesario poder ordenar las máquinas de

cada célula en un completo flujo estándar donde todas las partes sigan la

misma secuencia que las máquinas.

Recomendable si: se requiere un sistema con flexibilidad y que permita

obtener menores tiempos de producción.

Distribución En Planta Por Posición Fija

La distribución por posición fija se emplea fundamentalmente en proyectos de

gran envergadura en los que el material permanece estático, mientras que tanto

los operarios como la maquinaria y equipos se trasladan a los puntos de operación.

El nombre, por tanto, hace referencia al carácter estático del material.

Ventajas: cuando se logra una mejor utilización de la maquinaria y se

adapta a gran variedad de productos

Recomendable si: las operaciones de transformación o tratamiento

requieren tan sólo herramientas de mano o máquinas sencillas y cuando la

efectividad de la mano de obra se basa en la habilidad de los trabajadores,

es decir la responsabilidad sobre la calidad del producto, está en el

trabajador.

BENEFICIOS EN UNA BUENA DISTRIBUCIÓN DE ZONA

Los beneficios de una distribución de zona es la disminución de las distancias a recorrer

por los materiales, herramientas y trabajadores, así mismo en la circulación adecuada para

el personal, equipos móviles, materiales y productos en elaboración, etc., también en

latinización efectiva del espacio disponible según la necesidad, en la seguridad del

personal y disminución de accidentes, etc.

En conclusión, decimos que la localización y distribución de plantas es una actividad

creativa para la generación de sistemas de producción industrial y que el diseño de plantas

es de vital importancia ya que por medio de ella se logra un adecuado orden y manejo de

las áreas de trabajo y equipos, con el fin de minimizar tiempos, espacios y costes. El éxito

de un buen diseño en plantas industriales depende de lograr combinar la mano de obra,

los materiales y el transporte de éstos dentro de las instalaciones de una manera eficiente,

es decir si se tiene la ordenación de las áreas de trabajo y del equipo que sea la más

económica y que sea a la vez la más segura y satisfactoria para los empleados, de tal

manera que se contribuya a un proceso productivo eficaz que se verá reflejado en el costo

de la producción.

También podría gustarte

- Los Manuales Administrativos Representan Una Guia Práctica Que Se Utiliza Como Herramienta de Soporte para La Organización y ComunicaciónDocumento5 páginasLos Manuales Administrativos Representan Una Guia Práctica Que Se Utiliza Como Herramienta de Soporte para La Organización y ComunicaciónMiguel BonAún no hay calificaciones

- 2.9. Distribucion de La PlantaDocumento14 páginas2.9. Distribucion de La Plantashara beatrizAún no hay calificaciones

- Los Viajes de Una Gota de AguaDocumento2 páginasLos Viajes de Una Gota de AguaAdriana100% (1)

- Diseration OficialDocumento34 páginasDiseration OficialJoaquin CalleAún no hay calificaciones

- Gonzalez Recio Jose Luis - El Taller de Las Ideas - Diez Lecciones de Historia de La Ciencia PDFDocumento354 páginasGonzalez Recio Jose Luis - El Taller de Las Ideas - Diez Lecciones de Historia de La Ciencia PDFMarcel Galarza100% (1)

- Capacitación Laboral 1Documento29 páginasCapacitación Laboral 1Yertie WMAún no hay calificaciones

- Estudio Comparativo 9001 2008 Vs 2015Documento32 páginasEstudio Comparativo 9001 2008 Vs 2015Karine GomezAún no hay calificaciones

- Problemas de Operaciones TareaDocumento17 páginasProblemas de Operaciones TareakerlinAún no hay calificaciones

- Sintesis Unidad 3Documento4 páginasSintesis Unidad 3Janet Orta TecAún no hay calificaciones

- Ruta de EmprendimientoDocumento15 páginasRuta de Emprendimientoisabel133Aún no hay calificaciones

- Administracion de Las Cuentas Por Cobrar y Del InventarioDocumento2 páginasAdministracion de Las Cuentas Por Cobrar y Del InventarioFABIAN RODRIGUEZAún no hay calificaciones

- Proy GNV ManteDocumento117 páginasProy GNV ManteMilton Jhoel Nina PomaAún no hay calificaciones

- Cuadro ComparativoDocumento9 páginasCuadro ComparativoAbraham ZamoraAún no hay calificaciones

- Glosario Calidad AplicadaDocumento5 páginasGlosario Calidad Aplicadalitzy arteaga guzmanAún no hay calificaciones

- Imiprir 2 PDFDocumento1 páginaImiprir 2 PDFYoel Arturo RinconAún no hay calificaciones

- Diagrama de Flujo de Datos y Procesos JUAN GUTIERREZ SERGIO VILLARDocumento8 páginasDiagrama de Flujo de Datos y Procesos JUAN GUTIERREZ SERGIO VILLARSergio Villar FernándezAún no hay calificaciones

- 3.2 Cultura, Diversidad Socio-CulturalDocumento9 páginas3.2 Cultura, Diversidad Socio-CulturalManuel MosquedaAún no hay calificaciones

- Unidad 2 de Taller de Investigacion IIDocumento15 páginasUnidad 2 de Taller de Investigacion IIALEJANDRAAún no hay calificaciones

- Guia de Derechos Laborales para La Igualdad de Oportunidades y La No DiscriminacionDocumento60 páginasGuia de Derechos Laborales para La Igualdad de Oportunidades y La No DiscriminacionRafael FelicianoAún no hay calificaciones

- Análisis de ArtículoDocumento7 páginasAnálisis de ArtículoNaidelyn GregorioAún no hay calificaciones

- Administración de La Calidad en La Industria AlimentariaDocumento35 páginasAdministración de La Calidad en La Industria AlimentariamorenogerogeAún no hay calificaciones

- Toma de DecisionesDocumento3 páginasToma de DecisionesJhony SanchezAún no hay calificaciones

- Proyecto para Servicio ComunitarioDocumento9 páginasProyecto para Servicio ComunitarioTomas Enrique Gonzalez CumareAún no hay calificaciones

- UNICAHDocumento13 páginasUNICAHCARLOS GABRIEL MOLINA GONZALEZAún no hay calificaciones

- 3.1-Programa de Induccion Al EmpleadoDocumento13 páginas3.1-Programa de Induccion Al Empleadoyak00Aún no hay calificaciones

- ProtocoloDocumento2 páginasProtocoloMariAna Gomez S. GomezAún no hay calificaciones

- Trabajo Paulo Ingenieria de PlantaDocumento121 páginasTrabajo Paulo Ingenieria de PlantaPaulo EscobarAún no hay calificaciones

- Tarea 1 U1, Juan Carlos Martinez SandovalDocumento7 páginasTarea 1 U1, Juan Carlos Martinez SandovalJUAN CARLOS MARTINEZ SANDOVALAún no hay calificaciones

- Reingenieria de ProcesosDocumento10 páginasReingenieria de ProcesosOctavioPastranaAún no hay calificaciones

- Comportamiento GrupalDocumento4 páginasComportamiento GrupalwilliamzitoAún no hay calificaciones

- CEDI Vs AlmacenDocumento1 páginaCEDI Vs Almacenadrian ocampoAún no hay calificaciones

- Anexo 4 Test de Identificación Del Perfil EmprendedorDocumento8 páginasAnexo 4 Test de Identificación Del Perfil Emprendedorangela carreroAún no hay calificaciones

- Árbol de DecisionesDocumento16 páginasÁrbol de DecisionescasanovaalexAún no hay calificaciones

- Mapa ConceptualDocumento3 páginasMapa Conceptualmanue toroAún no hay calificaciones

- Catalogo Artesanal Regalos Mexiquenses - WebDocumento30 páginasCatalogo Artesanal Regalos Mexiquenses - WebToluca La Bella Cd.Aún no hay calificaciones

- Organizaciones InteligentesDocumento27 páginasOrganizaciones InteligentesJairoLópezSAún no hay calificaciones

- Sistemas de Información de La MercadotécniaDocumento16 páginasSistemas de Información de La MercadotécniaCarmen Guadalupe Ponce UgaldeAún no hay calificaciones

- RiesgoDocumento13 páginasRiesgosebastian100% (1)

- Tarea 3 PronosticosDocumento10 páginasTarea 3 PronosticosroartAún no hay calificaciones

- La Organización Como Proceso GerencialDocumento6 páginasLa Organización Como Proceso GerencialAlejandra Viveros GonzálezAún no hay calificaciones

- Mapa MentalDocumento1 páginaMapa Mentaljuan perezAún no hay calificaciones

- 2.10 Sistemas de OrganizacionDocumento15 páginas2.10 Sistemas de OrganizacionCarlos TalaveraAún no hay calificaciones

- Selección de Personal AdministraciónDocumento10 páginasSelección de Personal AdministraciónAnonymous GMt5qXyNAún no hay calificaciones

- Isaias Murillo Actividad 3 - Mapa ConceptualDocumento1 páginaIsaias Murillo Actividad 3 - Mapa ConceptualAlfonso0% (1)

- Iso 26000Documento8 páginasIso 26000VictorMotaAún no hay calificaciones

- JMTE - Estación de TrabajoDocumento11 páginasJMTE - Estación de TrabajoJose Manuel Treviño EspinoAún no hay calificaciones

- Definiciones Sistema de GestionDocumento7 páginasDefiniciones Sistema de GestionarceloAún no hay calificaciones

- El OcoxalDocumento4 páginasEl OcoxalAyuntamiento de CoxcatlánAún no hay calificaciones

- ERGONOMÍA FISICA ExposicionDocumento20 páginasERGONOMÍA FISICA Exposicionstefania melendez correaAún no hay calificaciones

- CADENA DE SUMINISTROS TEMA 3.1 IdentificDocumento10 páginasCADENA DE SUMINISTROS TEMA 3.1 Identificluis torresAún no hay calificaciones

- Premio Europeo de La CalidadDocumento8 páginasPremio Europeo de La CalidadJose CastilloAún no hay calificaciones

- Diseño Organizativo y AdministrativoDocumento22 páginasDiseño Organizativo y AdministrativoOmar Padilla S100% (4)

- 5.2 Indicadores EsencialessDocumento12 páginas5.2 Indicadores EsencialessMarkoz BlackAún no hay calificaciones

- Trabajo Unidad Iii Estados de Costos Produccion y VentasDocumento12 páginasTrabajo Unidad Iii Estados de Costos Produccion y VentasEsther CastilloAún no hay calificaciones

- Exposicion 3.6 3.7 3.8 Martha ClusterDocumento20 páginasExposicion 3.6 3.7 3.8 Martha ClusterAreli AlanisAún no hay calificaciones

- YakultDocumento3 páginasYakultlmolledaAún no hay calificaciones

- 1.1 Relaciones IndustrialesDocumento6 páginas1.1 Relaciones IndustrialesLuis FelipeAún no hay calificaciones

- Grupos TDocumento15 páginasGrupos TAna TrejoAún no hay calificaciones

- Disciplinas Filosóficas Metafísica Ontología Epistemología Gnoseología Ética Filosofía Política Estética Axiología Lógica SignificadoDocumento1 páginaDisciplinas Filosóficas Metafísica Ontología Epistemología Gnoseología Ética Filosofía Política Estética Axiología Lógica Significadosandra orfalyAún no hay calificaciones

- La NorteñitaDocumento2 páginasLa NorteñitaIsrael SosaAún no hay calificaciones

- 4.4 Distribución de PlantaDocumento6 páginas4.4 Distribución de PlantaJulio May100% (2)

- 5 Distribucion de PlantaDocumento44 páginas5 Distribucion de PlantaGiancarlo Capuñay GonzalesAún no hay calificaciones

- Distribución de Planta Layout LauraDocumento14 páginasDistribución de Planta Layout Lauraleia_24Aún no hay calificaciones

- Habilidades Comunicativas 1Documento19 páginasHabilidades Comunicativas 1WENDY ALEJANDRA RODRIGUEZ TAPIAAún no hay calificaciones

- TP N1 NarrativaDocumento6 páginasTP N1 NarrativaAlejandra MartinAún no hay calificaciones

- Revolución CubanaDocumento6 páginasRevolución CubanaLissy TorresAún no hay calificaciones

- Luis Ricaurte LOOKUMIDocumento31 páginasLuis Ricaurte LOOKUMILuis RicaurteAún no hay calificaciones

- CUBISMODocumento25 páginasCUBISMOAlexander Bastidas100% (1)

- Rivera La Revolución Es Un Sueño EternoDocumento19 páginasRivera La Revolución Es Un Sueño EternoAndrea PortugalAún no hay calificaciones

- Reforma ProtestanteDocumento17 páginasReforma ProtestanteGenesis RiquelmeAún no hay calificaciones

- LIBRO 6 Derecho Fiscal PDFDocumento219 páginasLIBRO 6 Derecho Fiscal PDFDani O100% (1)

- Agenda de La Mujer PDFDocumento40 páginasAgenda de La Mujer PDFVictor AlbanezAún no hay calificaciones

- Oscar NiemeyerDocumento24 páginasOscar NiemeyerGuisella León TorresAún no hay calificaciones

- Encuesta FICDocumento13 páginasEncuesta FICLeonelTambraGuerraAún no hay calificaciones

- Caminando Sobre Dinosaurios Gliptodontes y Dientes de SableDocumento150 páginasCaminando Sobre Dinosaurios Gliptodontes y Dientes de SableMaria Rosa BlancoAún no hay calificaciones

- Terremoto de Guatemala de 1976 2Documento10 páginasTerremoto de Guatemala de 1976 2Diego D Jesus MartinezAún no hay calificaciones

- Preguntas Taller Biomoleculas y Raíces de Uso Frecuente en CienciasDocumento4 páginasPreguntas Taller Biomoleculas y Raíces de Uso Frecuente en CienciasAndres OrtizAún no hay calificaciones

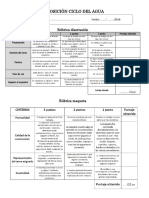

- Rubrica Ciclo Del AguaDocumento1 páginaRubrica Ciclo Del Aguaangmil0% (1)

- Politica de DivisasDocumento29 páginasPolitica de Divisasalondra.apodaca1Aún no hay calificaciones

- FUENTEOVEJUNADocumento21 páginasFUENTEOVEJUNAverolpz22gmailcom100% (1)

- Ensayo Circuitos IntegradosDocumento2 páginasEnsayo Circuitos IntegradosRonald Gabriel Gutierrez Tola100% (1)

- Proyecto Final de Costo I Grupo RDocumento14 páginasProyecto Final de Costo I Grupo RMarc Anthony A. OrellanaAún no hay calificaciones

- Radio, Cubito, Carpio, Metacarpio y Falanges.Documento9 páginasRadio, Cubito, Carpio, Metacarpio y Falanges.MarlonVaquerano1995Aún no hay calificaciones

- Revista. Influencia Del Contexto Amigos y FamiliaDocumento8 páginasRevista. Influencia Del Contexto Amigos y FamiliaJosé VillalpandoAún no hay calificaciones

- Cartilla para El Ahorro de EnergíaDocumento36 páginasCartilla para El Ahorro de EnergíaCariito HiigueraAún no hay calificaciones

- Diagnóstico Socioeducativo para La Planeación y Evaluación de La Gestión en Nuestra EscuelaDocumento1 páginaDiagnóstico Socioeducativo para La Planeación y Evaluación de La Gestión en Nuestra EscuelaMarcelino PoolAún no hay calificaciones

- Ocupación Territorial ChileDocumento3 páginasOcupación Territorial Chileingrid_vargas_hAún no hay calificaciones

- Guia Audiencia Laboral (Terminada)Documento7 páginasGuia Audiencia Laboral (Terminada)HiRamirez100% (1)

- Sesion Tutoria Converso Con Mis PadresDocumento3 páginasSesion Tutoria Converso Con Mis PadresMarcia Julia PRAún no hay calificaciones

- Hoja de VidaDocumento3 páginasHoja de VidaDiego ValarezoAún no hay calificaciones