Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual de Chancado

Cargado por

JaenManfreddVelaVillegasDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual de Chancado

Cargado por

JaenManfreddVelaVillegasCopyright:

Formatos disponibles

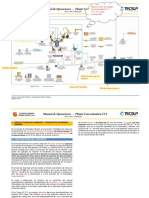

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

AREA 3200

CHANCADO SECUNDARIO Y TERCIARIO

a. Descripción del Proceso

i. Descripción del Proceso

El chancado secundario y terciario son las etapas intermedias del chancado, que reducen el

tamaño de partícula del mineral desde un tamaño de descarga de la chancadora primaria de

80% -165 mm hasta un tamaño de alimentación para el molino de bolas del 100% -6 mm.

Esto se logra en dos etapas de chancado y zarandeo. En ambas etapas secundarias y

terciarias, las chancadoras están en circuito cerrado con zarandas para asegurar un buen

control de tamaño máximo en el producto de esa etapa ver detalles en figura 32-a-ii-1.

Los flujos de los productos de la chancadora primaria y de la chancadora secundaria se

combinan en la tolva de compensación de mineral grueso. Este material es alimentado a las

zarandas de mineral grueso y es zarandeado a 50 mm. El bajo tamaño se conduce a

chancado terciario. El sobre tamaño es retornado a la tolva de compensación de mineral

grueso para un chancado adicional.

Los molinos de rodillos para una molienda terciaria a alta presión (HPGR) reducen el

mineral desde un tamaño de producto de la chancadora secundaria de -50 mm hasta un

producto relativamente fino, pero con algunas partículas gruesas remanentes. Cuando la

abertura de operación del HPGR es mayor que al tamaño de alimentación, es posible que

algunas partículas pasen con muy poca o sin fracturación alguna, aunque en la práctica rara

vez ocurre. El producto de la chancadora terciaria se alimenta a las zarandas de

alimentación del molino de bolas, donde es llevado a pulpa con agua para lograr un

zarandeo más eficiente con un tamaño fino de 6 mm. Todas las partículas +6mm son

retornadas a las tolvas de alimentación del HPGR donde ellas se unen al producto de la

chancadora secundaria para alimentar a los HPGR.

El control de polvo en el chancado primario, chancado secundario, y en el punto de

transferencia de mineral 9/10, usa una supresión de polvo por espumas (SEACO) para

suprimir las partículas de polvo. En la sección de chancado terciario, lavadores en húmedo

de alta capacidad controlan el polvo, ya que los HPGR crean una elevada cantidad de finos

en el proceso de chancado. La pulpa con polvo es colectada y bombeada al circuito de

molienda para procesarse con el resto del mineral.

El objetivo general de la sección de chancado fino es obtener una producción máxima con

un producto de -6 mm mientras se mantenga una alta disponibilidad.

El almacenamiento de compensación limitado entre las etapas significa que ambas etapas

de chancado deben operar con alta disponibilidad para permitir un suficiente tiempo de

operación del molino de bolas. Es también imperativo que las actividades de mantenimiento

en las secciones de chancado y molienda sean coordinadas para asegurar un tiempo de

operación general satisfactorio. La capacidad en la etapa de la molienda es finalmente la

que determina la producción general de la planta. Con un plazo más largo de tiempo, el

tamaño del producto de transferencia entre cada etapa de reducción de tamaño, será

ajustado para balancear la carga para cada sección para lograr una máxima producción

general. A corto plazo, el objetivo es maximizar la producción a través de cada una de las

etapas.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 1

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

ii. Descripción detallada de cada unidad de operación y como está relacionada con el

proceso

Una vista en perspectiva de las instalaciones mirando al Este, se muestra en la figura

32-a-ii-2. En esta vista la pila de acopio de mineral grueso está en la parte posterior, con

zarandas y chancadoras secundarias a la izquierda, y chancadoras terciarias HPGR a la

derecha.

1. Sistema de Recuperación de Mineral Grueso

La pila de acopio de mineral grueso tiene una capacidad total de aproximadamente

600,000 toneladas. Con cuatro alimentadores de recuperación operando por debajo de

la pila de acopio, la capacidad viva es de aproximadamente 50,000 toneladas. Durante

los períodos de tiempo de parada del sistema de chancado y de fajas transportadoras

de mineral grueso, los tractores juntarán el mineral de las áreas muertas de la pila de

acopio para llevarlo a las entradas del alimentador de recuperación. Si se planifica una

parada mayor, prolongada y si se requiere de un almacenamiento adicional, se usaran

tractores para ampliar la sección muerta de la pila de acopio.

La pila de acopio no está cubierta. Un sistema de colección de polvo por espumas

sobre el extremo principal de la faja transportadora de alimentación de la pila de acopio,

controla el polvo generado por descarga de material sobre la pila. El sistema de

supresión de polvo por espumas, SEACO, es usado en la transferencia de mineral de la

faja CV-001 a la faja CV-002 para ayudar a reducir la generación de polvo.

Los alimentadores de recuperación y la faja transportadora de recuperación de mineral

grueso se hallan dentro de un túnel de concreto de recuperación por debajo de la pila

de acopio. Un túnel inclinado, con múltiples planchas en el extremo del túnel de

recuperación, proporciona una salida de emergencia y ventilación. El túnel está

equipado con un ventilador de recirculación/ventilación.

El mineral grueso es recuperado de la pila de acopio por cuatro alimentadores de placa,

y es descargado sobre una faja transportadora de recuperación de mineral grueso.

Cada alimentador tiene un motor hidráulico de velocidad variable y está diseñado para

alimentar hasta un 33% de la pila de acopio según alimentación diseñada, extraído para

cumplir con los requerimientos operacionales. Si un alimentador está fuera de servicio,

entonces los otros tres pueden todavía mantener la razón de alimentación según

diseño.

La figura 32-a-ii-3 ilustra la pila de acopio de mineral grueso y el sistema de

recuperación, así como el circuito de zarandeo y chancado secundario. Bajo una

operación normal, los cuatro alimentadores serán usados a velocidades reguladas para

controlar lo extraído de la pila de acopio para cumplir con los requerimientos

operacionales. Si un alimentador está fuera de servicio, entonces los otros tres pueden

todavía mantener la razón de alimentación según diseño.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 2

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-ii-1 Diagrama general de la planta de chancado secundario-terciario y de las fajas trasportadoras

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 3

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-ii-2 Vista en perspectiva de las instalaciones de chancado secundario-terciario

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 4

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-ii-3 Pila de acopio de mineral grueso, sistema de recuperación, circuito de zarandeo y chancado secundario

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 5

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Las aberturas y chutes de descarga de los alimentadores de placa están diseñados

para intensificar el flujo de material, de tal manera que una sección grande de la pila de

acopio esté efectiva y disponible bajo condiciones variables del material. Las áreas de

desgaste de las salidas de la pila de acopio y de los chutes de los alimentadores, están

revestidos con placas protectoras reemplazables; la vida del revestimiento depende en

parte de las características del mineral, pero la experiencia ha demostrado que es

común una duración de vida de más de cinco años. Se han tomado las precauciones

del caso en relación a las salidas de descarga de la pila de acopio insertando barras

corta flujo para cortar el flujo de mineral durante el mantenimiento de los faldones o

placas del alimentador.

Los alimentadores de placas tienen 1,800 mm de ancho y tienen una capacidad máxima

de 2,000 t/h. Los motores hidráulicos de velocidad variable de los alimentadores

permiten que cada alimentador funcione sobre un rango de menos de 30% a 100% de

la capacidad diseñada. Los alimentadores están dispuestos directamente por encima de

la faja transportadora de recuperación de mineral grueso, de modo que cualquier

derrame del lado de retorno del alimentador caiga, por medio de un chute, directamente

a la faja transportadora.

Un acceso para mantenimiento es proporcionado en ambos lados de los alimentadores

de placas. Los monorrieles en el techo del túnel ayudan al mantenimiento de los

alimentadores y equipos asociados. Se dispone de un cargador Bobcat a lo largo de un

lado del túnel para ayudar en la limpieza y mantenimiento. El piso del túnel tiene una

ligera pendiente en dirección a la salida para drenar en sentido descendente el agua de

lavado hacia un sumidero en la salida del túnel. El agua de lavado que baja del túnel es

bombeada hacia el sumidero de piso del área de molienda.

Un sistema SEACO reduce las emisiones de polvo en el chute de transferencia de cada

la faja transportadora de recuperación de mineral grueso, ya que este sistema de

supresión por espumas es persistente.

1.1 Faja transportadora de recuperación de mineral grueso (CV003)

La faja transportadora de recuperación de mineral grueso tiene una capacidad de

diseño de 6,500 t/h de mineral triturado primario proveniente de los alimentadores de

recuperación ubicados debajo de la pila. Un pesómetro es instalado en la faja

adyacente a la puerta del túnel de recuperación para registrar el tonelaje instantáneo y

total del mineral retirado de la pila de acopio. La faja transportadora es

aproximadamente 173 m. de largo x 2,134 mm de ancho con una elevación de 3 m y se

desplaza a 3,3 m/s. La faja transportadora está suspendida desde el techo del túnel de

recuperación para facilitar la limpieza y se apoya sobre mesas a nivel desde el túnel de

recuperación hasta la estación de accionamiento. Un imán autolimpiable atrapa hierro

es también ubicado mas allá de la puerta. Al imán le sigue un detector de metales, que

detiene la faja transportadora cuando detecta un metal en la alimentación.

La faja transportadora está equipada con detectores mecánicos de rasgaduras, limpia

fajas primario y secundario, raspadores de faja, cordones de seguridad, interruptores de

desplazamiento lateral, y los interruptores para chute atorado para la seguridad del

personal y de las operaciones.

1.2 Faja transportadora del tripper de mineral grueso (CV014)

La faja transportadora de recuperación de mineral grueso descarga en la faja

transportadora del tripper de mineral grueso, la que tiene una capacidad de diseño de

11,750 t/h para recibir hasta 6,000 t/h de mineral del chancado primario desde los

alimentadores de recuperación ubicados debajo de la pila de acopio, hasta más de

6,300 t/h de mineral triturado de la operación de circuito cerrado de las chancadoras

secundarias. Cuando el tonelaje del producto reciclado de la chancadora es elevado, la

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 6

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

nueva razón de alimentación será menor que la máxima, y viceversa, explicando la

diferencia entre la suma de las capacidades diseñadas de entrada y la capacidad

diseñada de esta faja transportadora. Un tripper se desplaza a través de la parte

superior de las cuatro tolvas de compensación por encima de las zarandas secundarias

y descarga el mineral proveniente de la faja transportadora en las tolvas. La faja

transportadora es de aproximadamente 201 m largo x 2,134 mm de ancho con una

elevación de 25 m y se desplaza a 4,1 m/s. La faja transportadora se apoya sobre

mesas a nivel para los primeros 33 m., y luego sobre armaduras de cubierta y soportes

encorvados desde allí hasta las instalaciones de chancado secundario, con pasarelas

para el acceso y mantenimiento sobre ambos lados de las secciones elevadas.

La faja está equipada con un detector mecánico de rasgaduras, limpia fajas primario y

secundario, raspadores de faja, cordones de seguridad, interruptores de

desplazamiento lateral para fajas, y los interruptores para chute atorado para la

seguridad del personal y de las operaciones.

La estación elevadora de accionamiento está situada en la polea de cabeza por encima

de las tolvas de alimentación de chancado secundario. La única polea motriz es

accionada por dos unidades de accionamiento de 600 kW, montadas sobre un eje. Los

motores accionadores están montados en bases de asiento comunes con reductores de

ángulo recto acoplados directamente a la polea motriz. Los acoplamientos hidráulicos

proporcionan características de arranque controlado, y los topes sobre los reductores

evitan que retroceda la faja transportadora cargada. Un tensor vertical por gravedad

ubicado delante de las tolvas de alimentación, proporciona la tensión necesaria para

transmitir la fuerza a la faja y absorber las fluctuaciones durante el estiramiento de la

faja.

La faja transportadora está equipada con un detector mecánico para rasgaduras, limpia

fajas para chancado primario y secundario, raspadores de faja, cordones de seguridad,

interruptores de desplazamiento lateral para fajas, y los interruptores de chute atorado

para la seguridad del personal y de las operaciones.

El chute principal por encima del tripper se bifurca para descargar en las tolvas de

compensación por medio de canales dentro las cubiertas de la tolva. Los canales están

equipadas con una faja de sello que se eleva cuando el tripper se desliza por sobre las

tolvas. El tripper es impulsado por un juego de motores accionadores de velocidad

variable montados sobre una estructura principal con energía y control mediante

embobinados de cable.

2. Planta de Chancado Secundario

El circuito de chancado secundario se ve en la Figura 3200-a-ii-3.

Una serie de cuatro tolvas de compensación con una capacidad de 800 toneladas, se

ubican por encima de cuatro zarandas secundarias de doble piso, con puntas cónicas,

de 3,5 m x 8 m. Los alimentadores de faja transfieren el mineral desde las tolvas de

compensación hacia las zarandas. Cada alimentador está diseñado para transportar

2,528 t/h sobre una faja de 2,134 mm 0,4 m/s. Los impulsadores de los alimentadores

de 261 kW son controlados mediante una frecuencia variable para proporcionar un

rango de velocidad desde 30% a 100% de la velocidad de diseño.

Las zarandas tienen motores simples de 75 kW, y están montados sobre estructuras de

aislamiento para reducir la transmisión de vibraciones a la estructura de soporte. A las

zarandas se les incluye cubiertas de caucho contra el polvo para contener las emisiones

de polvo. Los pisos de la zaranda tienen paneles modulares de caucho de cambio

rápido por piso para una vida larga y un tiempo mínimo de mantenimiento. Hay una

zaranda de repuesto sin instalarse en standby que permite un mantenimiento mejor de

las zarandas fuera de línea sin perjudicar la producción.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 7

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

El sobretamaño de las zarandas (+50mm) descarga directamente en cuatro

chancadoras cónicas de MP1000 en circuito cerrado. Las chancadoras están instaladas

sobre una losa elevada de concreto apoyada en paredes de concreto conectadas

directamente a la losa de cimentación. El Producto de las chancadoras pasa a través de

las aberturas alineadas de la losa a descargarse en el sistema de fajas transportadoras

que se hallan más abajo para transferirlo de regreso a la faja transportadora de

recuperación de mineral grueso. Cada chancadora se complementa con un motor de

1250 hp, un arreglo de accionadores de fajas en V, unidades hidráulicas y de

lubricación, chutes de alimentación y descarga, soplador de sello para polvo, y los

sistemas auxiliares. Los sistemas hidráulicos y de lubricación están contenidos dentro

de cuartos de lubricación a nivel junto a cada chancadora, mientras que los sistemas de

enfriamiento de lubricación están montados sobre un nivel elevado cerca a las

chancadoras.

Los controles de la chancadora incluyen un sistema de protección contra sobrecargas y

un sistema automático de ajuste. El sistema de protección contra sobrecargas consiste

en un mecanismo hidráulico de sujeción/liberación que detecta condiciones de

sobrecarga y se restablece después de que el problema haya sido arreglado. El sistema

hidráulico es utilizado para regular el ajuste de la chancadora para compensar el

desgaste en los forros rotando el ensamblaje del tazón sobre el anillo roscado. Los

sensores de vibración activan una alarma cuando se encuentra con una sobrecarga u

otra condición inapropiada.

El producto de las chancadoras MP1250 es transportado por un sistema de fajas

transportadoras en circuito cerrado de regreso a la faja transportadora del tripper de

mineral grueso de la pila de acopio. El material del bajo tamaño de las zarandas

descarga en una faja transportadora para transferirla a la planta de HPGR.

Los sistemas SEACO son usados para la supresión de polvo en cada punto de chute de

alimentación de cada chancadora secundaria.

Una grúa puente de servicio de 60/10 toneladas de desplazamiento, sirve para dar

mantenimiento a las zarandas y chancadoras, y hay una plataforma destinada al

servicio en el extremo oeste de la sección de zarandeo secundario del edificio.

2.1 Faja transportadora de descarga de chancadora secundaria (CV004)

La faja transportadora de descarga de la chancadora secundaria recibe el mineral

triturado directamente de las cuatro chancadoras MP1250 y lo transporta a una faja

transportadora de transferencia para entregarlo nuevamente a la faja transportadora del

tripper de mineral grueso.

La faja transportadora de descarga mide aproximadamente 185 m del largo x 1,830 mm

de ancho con una elevación de 27 m, diseñada para transportar hasta 6,300 t/h a 3,9

m/s. Las dos unidades de accionamiento de 447 kW montadas en un eje, son similares

a aquellas de la faja transportadora del tripper de mineral grueso. Las unidades de

accionamiento con ángulo recto están conectadas directamente a la polea de cabeza;

un tensor por gravedad junto al motor proporciona la tensión requerida de la faja y

absorbe las fluctuaciones que se dan en un estiramiento de la faja. Un acoplamiento

hidráulico proporciona las características de arranque controlado, y un tope sobre el

reductor evita que retroceda la faja transportadora cargada.

Dentro del área de carguío por debajo de las chancadoras y en la mayor parte de su

longitud, la faja transportadora está montada sobre mesas a nivel. La sección hasta el

extremo de la cabeza está montada sobre una estructura armada con pasarelas para

dar mantenimiento a ambos lados. Se dispone de faldones continuos por debajo de las

chancadoras para reducir el riesgo de derramamiento y proporciona un sellado para el

sistema de control de polvos.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 8

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

La faja es equipada con un detector mecánico para rasgaduras, limpia fajas primario y

secundario, raspadores de fajas, cordones de seguridad, interruptores de

desplazamiento lateral para fajas, e interruptores para chutes atorados para la

seguridad del personal y de las operaciones.

Un pesómetro en el extremo de la edificación de chancado registra el peso instantáneo

y total del material reciclado en el circuito cerrado del circuito de chancado secundario.

2.2 Faja Transportadora de transferencia del producto de Chancado Secundario

(CV005)

Esta faja de transferencia recibe el material de la faja transportadora de transferencia de

la chancadora secundaria y lo transfiere a la faja transportadora del tripper de mineral

grueso. La faja de transferencia mide aproximadamente 23 m. de largo x 2,134 mm. de

ancho sin elevación, diseñada para transportar 6,300 t/h a 2,2 m/s. La unidad de

accionamiento de 112 kW esta conectada a la polea de cabeza con un reductor en

ángulo recto; un tensor tipo tornillo ubicado en la polea de cola proporciona la tensión

de faja requerida, y absorbe las fluctuaciones que se dan en el estiramiento de la faja.

Un acoplamiento hidráulico proporciona las características de arranque controlado, y un

tope sobre el reductor evita que retroceda la faja transportadora cargada.

La faja está montada sobre una estructura armada con pasarelas para dar

mantenimiento a ambos lados. Un sistema colectivo de supresión de polvo está

instalado en el chute principal de la faja donde descarga hacia la faja transportadora del

tripper de mineral grueso. La faja está equipada con un detector mecánico para

rasgaduras, limpia fajas primario y secundario, raspadores de fajas, cordones de

seguridad, interruptores de desplazamiento lateral para fajas, e interruptores para

chutes atorados para la seguridad del personal y de las operaciones.

2.3 Faja Transportadora para Bajotamaño de zarandas para mineral grueso

(CV006)

La faja transportadora de bajo tamaño de la zaranda de mineral grueso recibe el mineral

directamente desde las cuatro zarandas secundarias y lo transporta a la faja de

transferencia para descargarlo en la faja transportadora de la tolva de alimentación del

HPGR. La faja transportadora del bajo tamaño mide aproximadamente 220 m de

longitud x 1,830 mm. de ancho con una elevación de 27m., diseñada para transportar

6,750 t/h a 3.9 m/s. Los dos motores de 447 kW están montados sobre ejes por medio

de reductores en ángulo recto. Estas unidades son idénticas a aquellas de la faja

transportadora de descarga de mineral grueso y de la chancadora secundaria. La

unidad de accionamiento del reductor está conectada directamente a la polea de

cabeza; un tensor por gravedad junto al motor proporciona la tensión de faja requerida y

absorbe las fluctuaciones que se dan durante un estiramiento de la faja. Un

acoplamiento hidráulico proporciona las características de arranque controlado, y un

tope sobre el reductor evita que retroceda la faja transportadora cargada.

Dentro del área de carguío por debajo de las zarandas, y en la mayor parte de su

longitud, la faja está montada sobre mesas a nivel. La sección hasta el extremo de la

cabeza está montada sobre una estructura armada con pasarelas para dar

mantenimiento en ambos lados. Se dispone de faldones continuos por debajo de las

zarandas para reducir el riesgo de derramamiento y proporciona un sellado para el

sistema de control de polvo. Un sistema colectivo de supresión de polvo está instalado

en el chute principal de la faja transportadora donde los descarga a la faja

transportadora de transferencia.

La faja transportadora está equipada con un detector mecánico para rasgaduras, limpia

fajas primario y secundario, raspadores de fajas, cordones de seguridad, interruptores

de desplazamiento lateral para fajas, e interruptores para chutes atorados, para la

seguridad del personal y de las operaciones. Un imán autolimpiable atrapa metales es

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 9

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

instalado en la polea de cabeza, para posteriormente reducir el riesgo de que materiales

extraños lleguen al circuito de HPGR.

2.4 Faja transportadora de transferencia para bajo tamaño de Zarandas de mineral

grueso (C-3220-CV-007)

La faja transportadora de transferencia del bajo tamaño recibe el mineral de la faja

transportadora de bajo tamaño de las zarandas secundarias y lo descarga en la faja

transportadora de alimentación a las tolvas de compensación del HPGR. La faja

transportadora de transferencia mide aproximadamente 27 m de longitud x 2,134 mm de

ancho sin elevación, diseñada para transportar 6,750 t/h a 2,2 m/s. La unidad de

accionamiento de 112 kW esta conectada directamente a la polea de cabeza por medio

de un reductor en ángulo recto. Un tensador por gravedad junto al motor proporciona la

tensión de faja requerida y absorbe las fluctuaciones que se presentan en estiramiento

de la faja. Un acoplamiento hidráulico proporciona las características de un arranque

controlado, y un tope sobre el reductor evita que retroceda la faja transportadora

cargada.

La primera sección de la faja transportadora está apoyada sobre mesas a nivel, y la

sección principal están montada sobre una estructura armada con pasarelas para dar

mantenimiento a ambos lados. La faja transportadora está equipada con un detector

mecánico de rasgadura para fajas, limpia fajas primario y secundario, raspadores de

fajas, cordones de seguridad, interruptores de desplazamiento lateral para fajas, e

interruptores para chutes atorados para la seguridad del personal y de las operaciones.

Un sistema colectivo de supresión de polvo está instalado en el chute principal de la faja

transportadora donde lo descarga para la faja transportadora de la tolva de

compensación de alimentación del HPGR.

2.5 Faja de alimentación de tolva de compensación del HPGR (C-3220-CV-008)

La faja transportadora de alimentación a la tolva de compensación del HPGR recibe el

producto fino de la faja transportadora de transferencia de bajo tamaño de las zarandas

secundarias mas el material del sobre tamaño del circuito cerrado de las zarandas de

alimentación del molino de bolas. Un diverter y dos fajas móviles van y vienen a lo largo

de la parte superior de las cuatro tolvas de compensación por encima de los HPGR, y

descarga el mineral de la faja transportadora en las tolvas. La faja transportadora mide

aproximadamente 217 m de longitud x 2,133 mm de ancho con una elevación de 31 m,

y con una capacidad de 12,375 t/h a 5,1 m/s.

La faja está apoyada sobre estructuras armadas y con depresiones en la mayor parte

de su longitud, con un acceso disponible para mantenimiento a lo largo de ambos lados.

El motor está ubicado en la polea de cabeza; Hay una grúa de pórtico que se desliza

para dar mantenimiento al motor y polea. Un tensor por gravedad ubicada delante de la

estructura de la tolva de compensación proporciona la tensión necesaria para transmitir

la fuerza a la faja y absorbe las fluctuaciones durante un estiramiento de la faja. Los dos

motores de accionamiento de 600 kW están montados sobre bases de asiento, con

reductores en ángulo recto directamente acoplados a la polea motriz. Acoplamientos

hidráulicos proporcionan las características de arranque controlado, y topes sobre los

reductores que evitan que retroceda la faja transportadora cargada.

La faja transportadora está equipada con un detector mecánico para rasgaduras, limpia

fajas primario y secundario, raspadores de fajas, cordones de seguridad, interruptores

de desplazamiento lateral para fajas, e interruptores para chutes atorados para la

seguridad del personal y de las operaciones.

El chute principal en la descarga de esta faja se bifurca para descargar en las tolvas de

compensación por medio de fajas transportadoras reversibles. La posición del chute

principal es ajustable para poder dividir el flujo considerando un rango continuo del 100

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 10

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

% en una proporción de 50:50 para cada una de las fajas de servicio continuo según se

requiera.

2.6 Fajas Transportadoras de Servicio Continuo de Tolvas del HPGR (CV012,

CV013)

Dos fajas transportadoras móviles distribuyen la alimentación desde la faja

transportadora de alimentación de las tolvas de compensación del HPGR, hacia las

cuatro tolvas de compensación, con cada una de las fajas móviles alternándose entre

las dos tolvas. La descarga hacia las fajas reversibles puede ser ajustada para

satisfacer la demanda de cualquiera de las tolvas, mientras todavía permita la operación

con uno o más HPGR fuera de servicio; la tolva inoperativa es “bypaseada” sin recorrido

alguno por encima de ella como sería el caso con un tripper. Estas tolvas son bastante

anchas como para que cualquier acumulación de mineral en exceso se pase a la

siguiente tolva antes de alcanzar el lado inferior de la estructura de soporte de las fajas

transportadoras.

Cada faja transportadora móvil está montada sobre rieles y es accionada por un par de

motores de engranajes reversibles para posicionar la descarga sobre una o la otra de

las tolvas que da servicio la faja transportadora. Un porta cables de cadena suministra

energía a cada faja transportadora de servicio continuo.

Las fajas transportadoras están equipadas con un detector de rasgaduras de faja,

iluminación estroboscópica longitudinal y bocina, interruptores limitadores de recorrido,

limpia fajas primario y secundario, raspadores de fajas, cordones de seguridad,

interruptores de desplazamiento lateral para fajas, e interruptores para chutes atorados

para la seguridad del personal y de las operaciones.

3. Planta de Chancado terciario HPGR

El circuito de chancado terciario y zarandeo es mostrado esquemáticamente en la

Figura 32-a-ii-4.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 11

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-ii-4 Circuito de chancado terciario y zarandeo

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 12

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Una serie de cuatro tolvas de compensación de 1,200 toneladas de capacidad están

instaladas por encima de cuatro chancadoras terciarias HPGR. Los alimentadores de

faja transfieren el mineral desde las tolvas de compensación hacia los HPGR. Cada

alimentador puede transportar 2,630 t/h a 0,69 m/s. Los motores de 186 kW de los

alimentadores son controlados por una frecuencia variable para proporcionar un rango

de velocidad desde 30% hasta 100% del diseño. Un detector de metales sobre el

alimentador activa la operación de una compuerta de derivación en el chute de

alimentación al HPGR cuando el metal atrapado es detectado, para proteger de daño a

los rodillos. El flujo de mineral que contiene el metal es desviado pasando el HPGR

hacia la faja de descarga de más abajo.

Las chancadoras terciarias HPGR están instaladas sobre una losa de concreto en

elevación sobre paredes de concreto conectadas directamente a la losa de cimentación.

El producto de las chancadoras pasa a través de aberturas revestidas contenidas en la

losa para descargarlo en la faja de descarga del HPGR para transferirlo a los silos de

alimentación del molino de bolas. Cada chancadora está complementada con dos

motores de 2,500 kW, unidades hidráulicas y de lubricación, chutes de alimentación y

descarga, y sistemas auxiliares.

Todas las chancadoras disponen de controles de accionamiento VDF para ayudar a

optimizar la producción y la vida de los rodillos contra el desgaste. Los sistemas

hidráulicos y de lubricación para las chancadoras están contenidos en cuartos de

lubricación a nivel junto a cada chancadora. Los motores están acoplados a los HPGR

por medio de ejes cardan para los reductores planetarios conectados directamente a los

ejes de entrada del HPGR. Chutes especiales de alimentación con compartimientos de

carga aseguran que los HPGR sean alimentados por ahogamiento, y que la

alimentación sea distribuida constantemente para uniformizar el desgaste de rodillos.

Los controles de la chancadora incluyen un sistema de protección contra la sobrecarga

y de ajuste automático. Pesómetros en la faja de descarga del HPGR, justo a

continuación del área de impacto de descarga de cada chancadora, miden la

producción instantánea y total a través de cada HPGR. La diferencia entre la lectura del

pesómetro y la correspondiente a la anterior, proporciona la producción de ese HPGR.

Cada sección de la planta de chancado terciario tiene un sistema de control de polvo

separado. Campanas para polvo colectan el polvo de puntos principales de la

chancadora y en los puntos de transferencia para transportarlo a través de ductos hacia un

lavador tipo Venturi. El polvo en forma de pulpa de los lavadores es colectado en un sumidero

colectivo y es bombeado al proceso aguas abajo para su tratamiento.

Una grúa puente de 120/10 toneladas de deslizamiento aéreo está instalada para dar

mantenimiento a las chancadoras HPGR, y hay un compartimiento destinado a servicio

en el extremo oeste de la sección de chancado terciario de la edificación. Los rodillos

del HPGR pueden ser trasladados al área de cambio de neumáticos y de mantenimiento

usando la grúa puente. El compartimiento adjunto de servicio está complementado con

herramientas especiales, jigs, y equipos de calentamiento por inducción según se

requiera para dar mantenimiento completo a los HPGR.

3.1 Faja de Descarga del HPGR

La faja de descarga del HPGR recibe el producto del HPGR directamente de los cuatro

HPGR terciarios y lo transporta a la faja CV-009 del producto del HPGR. La faja de

descarga tiene 04 unidades de accionamiento de 600 kW conectadas por medio de

reductores en ángulo recto a dos poleas motrices intermedias. La faja mide 271 m de

longitud x 2,133 mm de ancho con una elevación vertical de 46m y está diseñada para

transportar 12,375 t/h a una velocidad de 5 m/s. Un tensor por gravedad delante de los

motores, proporciona la tensión requerida de la faja y absorbe las fluctuaciones durante

un estiramiento de la faja. Motores de velocidad variable y ruedas volantes

proporcionan las características de arranque y parada controlados.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 13

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Dentro del área de carguío por debajo de los HPGR y en la mayor parte su longitud, la

faja está montada sobre mesas a nivel. La sección hasta el extremo de la cabeza está

montada sobre una estructura armada con pasarelas para dar mantenimiento a ambos

lados. Se dispone de faldones continuos por debajo de los HPGR para reducir el riesgo

de derramamiento y proporciona un sellado para el sistema de control de polvo. Un

sistema colectivo de supresión de polvo es instalado en el chute principal de la faja,

donde descarga a la faja del tripper.

La faja está equipada con un detector mecánico para rasgaduras, limpia fajas primario y

secundario, raspa fajas, interruptores de desplazamiento lateral para fajas e

interruptores para chutes atorados para la seguridad del personal y de las operaciones.

3.2 Tripper 10 el producto del HPGR

Esta faja alimenta el producto fino del HPGR desde la faja de transferencia hacia los

cuatro silos de alimentación del molino de bolas. La faja de alimentación del silo mide

aproximadamente 186 m de longitud x 2,133 mm de ancho con una elevación de 23 m,

diseñada para transportar 12,300 t/h. La unidad de accionamiento consta de dos

motores de 600 kW montados directamente a la polea motriz. Los motores

accionadores de velocidad fija están montados sobre bases de asiento comunes con

reductores en ángulo recto acoplados directamente a la polea motriz. Acoplamientos

hidráulicos proporcionan las características de un arranque controlado, y topes sobre

los reductores evitan que retroceda la faja cargada.

Un tripper que se desliza a través de la parte superior de los silos de alimentación del

molino de bolas, descarga el mineral directamente en los silos mediante un chute

principal bifurcado y ranuras contenidas en la tapa del silo. Las ranuras están provistas

con una faja de sello que se eleva cuando el tripper se desliza por encima de los silos.

El tripper es accionado por un juego de motores que permiten el deslizamiento a

velocidades variables, que están montados sobre una estructura principal, energizados

y controlados mediante carretes embobinados de cables.

La faja está apoyada sobre estructuras armadas y con depresiones en la mayor parte

de su longitud entre el área de carguío y los silos. Se dispone de un acceso para el

mantenimiento a lo largo de ambos lados de la faja transportadora. Se dispone de una

grúa de pórtico que se desliza por encima de los silos para dar mantenimiento al motor

de la faja junto con la polea motriz. Un tensor intermedio por gravedad proporciona la

tensión necesaria para transmitir la potencia y absorber las fluctuaciones que se

presentan durante un estiramiento de la faja.

La faja está equipada con un detector mecánico para rasgaduras, limpia fajas primario y

secundario, raspadores de fajas, cordones de seguridad, interruptores de

desplazamiento lateral para fajas, e interruptores para chutes atorados para la

seguridad del personal y de las operaciones. Los interruptores limitadores protegen al

tripper contra el deslizamiento a lo largo de las carriladas del tripper por encima de las

tolvas.

Un sistema supresión de polvo por espumas esta instalado en el chute de transferencia

de CV-009 a CV-010 de la faja de transferencia anterior.

3.3 Silos de Alimentación de Molinos de Bolas

Cada uno de los silos de alimentación de los Molinos de bolas tiene una capacidad viva

de aproximadamente de 5,000 toneladas de material. El tripper ubicado por encima de

los silos va y viene para mantener un nivel relativamente uniforme del material en cada

uno de ellos. El mineral es recuperado por gravedad hacia los alimentadores de faja y

es transferido directamente hacia las zarandas de alimentación por vía húmeda del

molino de bolas. Hay dos alimentadores y zarandas para cada molino de bolas, los

cuales normalmente operan en conjunto, pero pueden operar independientemente uno

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 14

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

del otro. El material del sobre tamaño de las zarandas se descarga en una faja para

volverse a circular a los HPGR. El bajo tamaño de las zarandas se descarga por

gravedad directamente a los cajones de alimentación a los ciclones de los molinos de

bolas. Dos colectores de polvo tipo con ventilación de aire para tolvas ubicados en la

tapa de cada silo, proporciona una presión negativa ligera en los silos para reducir el

riesgo de emisión de polvo.

Cada uno de los ocho alimentadores puede transportar 3,500 t/h sobre fajas de 1,254

mm, a pesar de que la razón normal de alimentación es solamente cerca de 1,500 t/h

para cada alimentador. La máxima razón de alimentación es solamente usada, cuando

solamente se tiene disponible una de las dos zarandas para un molino en particular. Los

motores alimentadores de 261 kW son controlados por una frecuencia variable para

proporcionar un rango de velocidad desde un 30% hasta 100% del diseño. Las

mediciones de las velocidades de la faja y de los niveles de carga del alimentador se

combinan para calcular la cantidad instantánea y total de material que pasa a las

zarandas.

Las zarandas de alimentación de los molinos de bolas son zarandas banana de doble

piso de 3.0 m x 7.3 m. o 7.6 m. Los chutes de alimentación para las zarandas

incorporan un cajón para el pulpeo y distribución para añadir agua al mineral para

mejorar la distribución del producto a lo largo del ancho de las zarandas. Se disponen

de aspersores de agua por encima de ambos pisos de la zaranda para mejorar el

rendimiento de la zaranda.

3.4 Faja Transportadora del Sobretamaño de las Zarandas del Molino de Bolas

La faja del sobretamaño de las zarandas del molino de bolas recibe el material de

sobretamaño de las ocho zarandas del molino de bolas y lo transporta a la faja de

alimentación de la tolva de compensación del HPGR para reciclarlo a las tolvas de

compensación de alimentación del HPGR. La faja del sobretamaño mide

aproximadamente 168 m de longitud x 1,830 mm de ancho con una elevación de 4 m,

diseñada para transportar 6,000 t/h. Un solo motor de 600kW acciona la polea de

cabeza. El motor de accionamiento está montado sobre una base de asiento común con

un reductor en ángulo recto acoplado directamente a la polea motriz. Un acoplamiento

hidráulico controla las características del arranque, y un tope sobre el reductor evita que

retroceda la faja cargada.

La primera sección de la faja, en las cercanías de las zarandas, está apoyada sobre

mesas. La sección principal está montada sobre una estructura armada con pasarelas

para dar mantenimiento a ambos lados. La faja está equipada con un detector mecánico

para rasgaduras, limpia fajas primario y secundario, raspadores de fajas, cordones de

seguridad, interruptores de desplazamiento lateral para fajas, e interruptores de para

chutes atorados para la seguridad del personal y de las operaciones.

La faja tiene un pesómetro después de cada dos puntos de carguío para medir el

sobretamaño de las zarandas para cada línea del Molino de bolas, mediante la

diferencia de la lectura anterior del pesómetro. El pesómetro final también mide la razón

instantánea y acumulativa total del reciclaje para el circuito HPGR. Un imán

autolimpiable ubicado en la descarga de esta faja, retira todo fierro atrapado que podría

dañar potencialmente al HPGR.

iii. Conocimiento del fundamento de cada unidad de operación

1. Recuperación de Mineral Grueso

El mineral grueso se extrae de la parte inferior de la pila de acopio de mineral grueso

usando cualesquiera 3 de los 4 alimentadores de placas de recuperación instalados. Las

razones de flujo de cada alimentador pueden ser reguladas para conseguir la mezcla

deseada de flujo de cada alimentador, y por lo tanto, todos los alimentadores se controlan

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 15

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

en común para cumplir con la razón total de alimentación requerida para las chancadoras

secundarias. Los alimentadores tienen motores hidráulicos, que permiten una variación

amplia en la velocidad del alimentador, y por lo tanto, en la razón de alimentación. Habrá

una cierta segregación en la pila de acopio, con trozos más gruesos que tienden a

colectarse sobre los bordes externos de la pila y los finos prevaleciendo más en el centro.

Ajustando las razones de flujo relativas del alimentador (bias) de acuerdo a las

características de cada alimentador, se puede alcanzar una alimentación más consistente

para las chancadoras. Todos los alimentadores descargan en una faja transportadora

común alimentada por mineral grueso.

La faja de alimentación de mineral grueso tiene un imán autolimpiante que cruza de lado a

lado la faja para retirar todo metal magnético atrapado que podría dañar las chancadoras.

El imán consiste en un imán de alta potencia suspendido por encima de la faja

transportadora, con su propia faja transportadora pequeña pasando a través de la cara del

imán entre el imán y el mineral perpendicularmente a la faja transportadora principal. El

material magnético es atraído hacia el imán pero contacta la faja con la cara del imán. La

faja tiene sujetadores que previenen que el metal atrapado resbale sobre la faja a medida

que la faja se deslice a lo largo de la cara del imán. Una vez que el metal es retirado fuera

del campo magnético, se desprende de la faja cayendo en un compartimiento de

colección para la disposición. Este retiro asegura de que el imán se mantenga limpio y

reduzca la oportunidad para que el metal atrapado recuperado vuelva a caer dentro del

mineral.

Un detector de metales que va detrás del imán activara una alarma y detendrá la faja

transportadora si detecta algún metal no retirado por el imán. Esto puede incluir metales

no magnéticos tales como el aluminio de las chaquetas de las tolvas de los camiones,

dientes de la pala de manganeso o revestimientos de manganeso. Cuando la faja es

detenida el operador debe localizar y quitar manualmente el metal que hace peligrar la

operación. Las chancadoras secundarias operan con un ajuste de lado cerrado de

aproximadamente 27-30 mm y cualesquiera objetos no triturables (metal) más grandes

que esto, podría causar un daño serio al revestimiento de la chancadora y posiblemente a

la chancadora misma.

La faja transportadora de mineral grueso descarga en la faja transportadora de mineral

grueso del tripper, la cual distribuye el mineral entre las tolvas de compensación de

mineral grueso antes que en las chancadoras secundarias. Estas tolvas son pequeñas,

con solamente la suficiente capacidad para mantener la alimentación para cada

chancadora mientras que el tripper suministre a las otras tolvas de la chancadora. El

circuito lógico de control del tripper ajusta el tiempo transcurrido en cada tolva para

mantener niveles adecuados en todas las tolvas operativas. Si una chancadora está

inoperativa, el tripper no dejará de trabajar con esa tolva. Si es una de las chancadoras

interiores (no en el extremo de la fila de las chancadoras) la que está inoperativa, todavía

habrá una cierta disponibilidad de mineral en esa tolva, no obstante, el mineral solamente

se acumulará hasta un nivel por debajo del tripper antes que este se pase hacia las tolvas

adyacentes.

El control del polvo en los puntos de transferencia del mineral dentro y entre las fajas

transportadoras es efectuado por la supresión de polvo por espumas (SEACO).

La colección de polvo para la alimentación a las tolvas de compensación de mineral

grueso se lleva a cabo con colectores de polvo en seco independientes, con uno para

cada sección de tolvas. Un soplador extrae el aire de la tolva a través del colector de

polvos y lo elimina en la atmósfera. El polvo arrastrado se acumula en la superficie de las

bolsas de tela dentro del colector, y es ocasionalmente eliminado por un ciclo de vibración

y corriente contraria de aire comprimido. El polvo se deposita nuevamente dentro de la

tolva de mineral.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 16

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

2. Zarandeo de Mineral Grueso

Los valores de aperturas indicados en la descripción son nominales y los valores actuales

son ajustados por el departamento de Metalurgia.

Un alimentador de faja por debajo de cada tolva extrae el mineral y lo descarga en su

correspondiente zaranda de gruesos. Las zarandas bananas de doble piso tienen un piso

superior con aberturas nominales de 76 mm para separar las rocas más gruesas y para

aliviar la carga en el piso inferior con aberturas nominales de -50 mm. Las partículas más

grandes que puedan pasar a través de las aberturas del piso inferior, miden cerca de 50

mm, y estas partículas de -50 mm son transferidas a las tolvas de alimentación del HPGR.

Hay otro imán colocado transversalmente sobre la faja de transferencia de bajotamaño

para levantar cualquier metal que pudiera haberse pasado aguas arriba, o que pudiera

haber ingresado en el flujo de mineral en la planta de chancado secundario, por ejemplo

tolva o revestimientos de chutes desgastados. Las partículas de +50 mm que no pasan a

través de la zaranda, fluyen hacia la tolva de alimentación de la chancadora secundaria.

El producto de la chancadora se transporta de nuevo a la faja del tripper de mineral

grueso para retornarlo al proceso de zarandeo y chancado. Esto asegura de que todo el

material que llega a las tolvas de alimentación del HPGR sean menores a 50 mm en

tamaño. En el caso de una desconexión del detector de metales de la faja de

transferencia de mineral grueso, la faja transportadora del tripper puede continuar

operando por la duración de las reservas en las tolvas de compensación. Caso contrario,

las chancadoras tendrían que pararse en cada desconexión del detector de metales.

Las zarandas poseen varias inclinaciones, cada uno de los pisos conteniendo seis

secciones de inclinación descendente desde el extremo de la alimentación hacia el

extremo de la descarga. La alimentación se distribuye a través del ancho de la zaranda e

inicialmente fluye descendentemente hacia la sección con más pendiente a una velocidad

relativamente alta. Las aberturas en las secciones iniciales son ligeramente más grandes

para permitir el paso rápido de los finos, mientras que las partículas más gruesas no

llegan a presentarse y pasar las aberturas en un tiempo suficiente antes de alcanzar la

siguiente sección. A medida que los finos pasan por las aberturas, la cantidad de material

remanente a ser clasificado es reducida y la inclinación más pronunciada en cada sección

sucesiva, reduce la velocidad del flujo. En los extremos con más inclinación en el piso, las

aberturas del panel son más pequeñas y tienen una diferente configuración para mejorar

la separación del material parcialmente zarandeado que ellos consideren. Los diferentes

paneles se muestran en la figura 3200-a-iii-1 a continuación. El volumen menor y la

velocidad más lenta se combinan para permitir que el mineral permanezca más tiempo en

cada sección más inferior para mejorar la eficiencia.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 17

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figure 32-a-iii-1 Configuraciones de Paneles de Zaranda para Mineral Grueso, estos paneles son

referenciales, lo paneles acuales serán dados por el departamento de Metalurgia.

Idealmente, todas las partículas con bajotamaño real deberían presentarse en el producto

del bajotamaño. En el mundo real, la eficiencia máxima práctica es de aproximadamente

95%, significando esto que por lo menos 5% de las partículas que son realmente más

pequeñas que las aberturas de los paneles, se presentan junto con el sobretamaño.

Existen varios factores de operación que pueden reducir la eficiencia (y por lo tanto la

capacidad), así aumentando la cantidad de material del bajotamaño que se presenta junto

con la fracción del sobretamaño. Esto por supuesto representa una carga circulante

acrecentada para las chancadoras, las cuales pueden reducir la producción neta de

chancado.

La sobrecarga en la zaranda hace más difícil el pase del bajotamaño a través de ella

y reducirá la eficiencia. El espesor de los sólidos sobre la zaranda en el extremo de la

descarga normalmente no debe ser más de 4 veces la abertura, o cerca de 250 mm

en el piso superior y 180 mm en el piso inferior.

La eficiencia es también afectada por una carga significativamente menor en los pisos

de la zaranda. Si hay poco o nada de cama, las partículas individuales rebotarán de

los paneles y tendrán poca oportunidad de pasar a través de las aberturas.

Todo lo que reduzca el área abierta de la zaranda (área total de todas las aberturas)

disminuye la eficiencia y capacidad de la zaranda, y contribuirá a la excesiva carga

circulante. Esto podría incluir una alta humedad y/o material arcilloso en la

alimentación así como rocas que se fijan o taponean las aberturas de los paneles de

una zaranda en particular. Es importante que los pisos de la zaranda sean

inspeccionadas regularmente y limpiadas de toda acumulación y material pegado

durante cualquier parada prolongada.

Si el mineral se rompe en trozos de tipo enlozado o aguja, la eficiencia de la zaranda

se reducirá en comparación con una alimentación tipo bloque. El operador de la

chancadora hasta cierto punto puede controlar esto, asegurándose de que la

alimentación de los alimentadores de recuperación se mezcle para proporcionar una

alimentación consistente a las zarandas y chancadoras.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 18

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Lo mismo se aplica al tamaño de alimentación así como a la cantidad de finos; el

único control que se tiene en el corto tiempo disponible es asegurar el mezclado

desde los alimentadores apropiados. Con un mayor tiempo, la coordinación con el

operador de la chancadora primaria y el departamento de Minado, pueden ayudar en

asegurar de que la rotura ocurra en el punto más eficiente en el proceso para permitir

una máxima producción total. Esta optimización será normalmente determinada y

coordinada normalmente por el personal técnico y de supervisión, pero es útil si el

operador de chancado se asegura de que este personal esté enterado de tales

restricciones potenciales en la producción de chancado.

3. Chancado Secundario

Las chancadoras cónicas secundarias son las chancadoras estándar MP1250 con

motores de 1250 hp. Ellas funcionan girando una cabeza móvil de forma cónica dentro de

un cuerpo fijo en forma de tazón. La cabeza está montada sobre un eje vertical, el cual

está apoyado dentro de un buje excéntrico en su extremo inferior solamente. La

excéntrica es accionada para rotar y este movimiento mueve la cabeza en una trayectoria

circular excéntrica dentro del tazón. Aunque la cabeza está libre para rotar dentro del buje

excéntrico así como girar, la fricción del mineral entre la cabeza y el tazón generalmente

evitan la rotación. A medida que la cabeza gira de esta manera, el espacio entre la

cabeza y el tazón en cualquier punto cambia continuamente, acortándose y ampliándose.

La abertura en la parte superior donde la alimentación ingresa, el espacio de chancado es

relativamente ancho y progresivamente se estrecha en la parte inferior de la cavidad. El

mineral ingresa por la parte superior y con cada giro de la cabeza, es quebrantado cuando

la boca se cierra junto con las partículas de roca. Las partículas quebrantadas luego caen

dentro de la parte más estrecha de la cavidad cuando el espacio se abre. Esto se repite

muchas veces hasta que la roca triturada cae a través de la abertura final. La forma

general de la cavidad de chancado se muestra en la figura 3200-a-iii-2 más abajo.

Figura 32-a-iii-2 Esquema cavidad y movimiento de la excéntrica Chancadora

S

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 19

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-iii-3 Esquema Transversal de la Chancadora Secundaria

El acercamiento más estrecho de la cabeza y el tazón en la boca más angosta entre los

dos, es llamado el ajuste del lado cerrado (CSS) y limita cuan fino es el producto

proveniente de la chancadora. Se presenta un CSS limitante, por debajo del cual la

cabeza puede hacer un contacto metal a metal con el tazón directamente, conduciendo a

lo que se llama rebote en anillo.

Esto puede dañar la chancadora, y el golpeteo fuerte puede ocasionar una alta vibración

en la chancadora. Cuan más pequeño sea la fijación del CSS, más fino será el producto.

Sin embargo, para lograr un producto más fino, la chancadora tiene que trabajar más con

la roca, y se reduce la razón de producción de la chancadora. Cada partícula debe ser

triturada más veces para que pueda pasar a través de la chancadora.

El volumen de mineral que se puede pasar físicamente a través de la chancadora, puede

limitar la capacidad de la chancadora, o puede estar limitada por la energía disponible de

la chancadora si el mineral es duro y el ajuste es pequeño. Con un CSS mayor, la

producción de la chancadora será más alta, pero el producto será más grueso.

Puesto que el producto de la chancadora es retornado a la zaranda para volver a

clasificarlo, un producto más grueso dará lugar a que material más grueso sea retornado

a la alimentación de la chancadora. Esto sustituye a la nueva alimentación y limita la

capacidad neta total de la chancadora.

Habrá un CSS óptimo de la chancadora que proporcione un equilibrio entre el producto

fino y la alta capacidad de la chancadora para lograr una producción neta más alta con un

producto de -50 mm. Usualmente ese CSS será ligeramente más pequeño que el tamaño

previsto del producto, el cual sucesivamente es ligeramente más pequeño que la abertura

del piso inferior de la zaranda. Por ejemplo, un óptimo CSS podría ser 40 mm para

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 20

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

producir un producto de -50 milímetro a partir de los pisos inferiores de 49 mm de la

zaranda.

Existen varios factores que afectan la producción de la chancadora, solamente algunos de

los cuales pueden ser controlados por el operador. Algunos de los principales se

muestran en la tabla a continuación, con un indicador cualitativo de su efecto.

Tabla 32-a-iii Efecto Cualitativo de las Variables sobre la Eficiencia de la Chancadora

Producción Tamaño

Producción

Efecto sobre chancadora producto

neta circuito

t/h chancadora

Dirección de

Característica

cambio

Tamaño de alimentación

mineral grueso ↑ ↓ ↑ ↓

% de finos alimentación

mineral grueso ↑ ↑ ↓ ↑

%- CSS Alimentación

Chancadora ↑ ↑ ↓ ↨→

Razón alimentación-

Alimentación

comparada con

alimentación - por

no por ↓ ↑ ↓

ahogamiento

ahogamiento

Distribución alimentación a

chancadora- comparada con No uniforme ↓ ↑ ↓

la uniforme

Acumulación en cavidad de

chancadora

Si ↓ ↓ ↓

% agua en alimentación ↑ ↓ ↓ ↓

CSS chancadora ↑ ↑ ↑ ↓→

CSS chancadora ↓ ↓ ↓ ↑→

Eficiencia Zaranda ↓ ↑→ ↓ ↓→

La operación más eficiente de la chancadora es alcanzada alimentando por

estrangulamiento a la chancadora. Esto significa mantener el nivel de alimentación dentro

de la tolva de alimentación de la chancadora en o por encima del plato distribuidor en la

parte superior de la cabeza de la chancadora. Esto proporciona una distribución uniforme

alrededor de la circunferencia de la chancadora y asegura una rotura máxima de piedra-

sobre-piedra, así como asegura un uso completo del volumen de la chancadora. También

proporciona una carga uniforme sobre el eje y bujes. Si la alimentación no está bien

distribuida o si la cámara de chancado no se mantiene llena, habrá una carga desigual y

un alto golpeteo sobre la cabeza de la chancadora, lo cual finalmente puede conducir a

dañar la chancadora en casos extremos. En ese caso, es probable que el desgaste en los

revestimientos sea también desigual, conduciendo a un mantenimiento mayor, y a una

eficiencia y disponibilidad reducidas de la chancadora. Los conceptos anteriores de la

distribución de la alimentación se ilustran en la figura 3200-a-iii-3.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 21

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-iii-4 Distribución de alimentación en la chancadora

El producto combinado de la chancadora secundaria y la alimentación del sobretamaño

de la zaranda del molino de bolas, se alimenta a las tolvas de alimentación del HPGR,

que tienen una capacidad nominal de producción de un poco más de 30 minutos. El

mineral es distribuido en las tolvas por dos fajas transportadoras reversibles, cada una de

las cuales alimenta a dos tolvas. El chute partidor que divide la alimentación para las fajas

reversibles, puede ser ajustado para posibilitar que toda partición en dirección a ambas

fajas reversibles, vaya desde 0 a 100%, aunque la operación normal se dará con una

partición aproximada de 50-50. Cada faja reversible se mueve hacia la descarga de una

tolva o la otra, para mantener la alimentación a todos los HPGR. Si una faja

transportadora reversible se detiene en operación, tomará un tiempo corto para mover el

chute del partidor para descargar todo el flujo hacia la otra faja transportadora reversible.

Este retraso es lo suficientemente largo como para causar un alto nivel en el chute en la

alimentación hacia la faja transportadora reversible detenida, antes que pueda moverse el

partidor. Esto detendrá la faja transportadora de alimentación, la cual sucesivamente

detendrá tanto el chancado secundario como a los molinos de bolas. Es muy importante

asegurar la menor interferencia posible de las fajas transportadoras reversibles, de modo

que puedan mantener una disponibilidad muy alta.

4. Chancado Terciario

Hay un alimentador de faja por debajo de cada descarga de la tolva, para alimentar a su

respectivo HPGR. El alimentador descarga en un Hopper de alimentación, la cual

mantiene una alimentación regular para el HPGR. Cada alimentador tiene un detector de

metales, que activa un bypass alrededor del HPGR cuando un metal es detectado en la

alimentación. El sistema de control ajusta la velocidad del alimentador para mantener un

nivel regular en el Hopper, mientras que la velocidad del alimentador es ajustada para

mantener un nivel del Hopper dentro de un rango fijado.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 22

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figure 32-a-iii-5 Esquema del HPGR

El HPGR consiste en dos rodillos grandes, cada uno con un diámetro de 2.4 m por un

ancho de 1.65 m. La figura 3200-a-iii-4 ilustra la disposición general de un HPGR. Un

rodillo está en una posición fija mientras que el otro puede deslizarse horizontalmente

hacia o alejándose del rodillo fijo, dependiendo de la presión resultante de la alimentación.

Cada rodillo es accionado por su propio motor de velocidad variable, aunque ambos

rodillos rotan a la misma velocidad pero en sentidos opuestos. El flujo de mineral es

introducido entre los rodillos desde arriba, y la rotación de los rodillos combinada con la

fricción superficial entre los rodillos y el mineral, arrastra el flujo de mineral hacia el

espacio entre los rodillos. Esto se ilustra en la figura 3200-a-iii-5. El sistema hidráulico del

HPGR mantiene una presión muy alta sobre el rodillo en movimiento para contrarrestar la

fuerza ejercida por el mineral que pasa entre los rodillos. La alta presión obliga que las

partículas del mineral colisionen unas con las otras y que los rodillos se friccionen entre si,

causando la rotura masiva, incluyendo la creación de una alta cantidad de finos y también

el micro-agrietamiento de las partículas no rotas. La figura 3200-a-iii-6 ilustra el concepto

de la rotura entre partículas. Esto ayuda al procesamiento aguas abajo reduciendo la

energía requerida para moler el mineral en el circuito del molino de bolas. Se puede

ajustar la presión del rodillo, con una presión más alta causando una mayor rotura y

producción de finos, pero también reduciendo el rendimiento y aumentando el desgaste

de los rodillos. El punto óptimo de operación estará a una cierta presión por debajo de la

máxima, a un nivel a determinarse durante la puesta en marcha de las unidades. La

presión inicial nominal es de aproximadamente 17,000 kN.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 23

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-iii-6 Esquema de la Sección Transversal del HPGR

Figura 32-a-iii-7 Esquema de la Rotura entre Partículas en el HPGR

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 24

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Las caras del rodillo están cubiertas con incrustaciones de carburo al tungsteno

resistentes al desgaste para reducir el desgaste en la superficie del rodillo. El desgaste es

reducido posteriormente por la formación de una capa autógena de finos de mineral

compactados que se acumula y permanece sobre la superficie del rodillo. El flujo de

mineral que contacta con los rodillos, luego entra en contacto realmente con una capa

reemplazable de partículas del mineral en vez de entrar en contacto directamente contra

la cara del metal mismo. Esto es muy importante para alargar la vida del rodillo. Esta capa

del mineral se puede desestabilizar por la falta de finos en la alimentación, por una

humedad inadecuada en la alimentación o por una humedad excesiva en la alimentación.

La ausencia o rotura de los pernos sin cabeza permitirá también que se rompan las áreas

de la capa autogenerada, conllevando a un desgaste localizado posterior en el área.

El flujo de mineral triturado sale del HPGR por gravedad hacia la faja transportadora de

descarga del HPGR para transportarla hacia las tolvas de alimentación del molino de

bolas. El mineral sale del HPGR en forma de una torta comprimida u "hojuela", la cual se

rompe al manipularse y transferirse hacia el sistema de transporte. Para los minerales con

un contenido más alto de roca alterada o arcilla, las hojuelas pueden ser más coherentes

con algunos grumos que sobreviven a la alimentación de la zaranda del molino de bolas.

Hay un pesómetro de faja después del punto de la descarga para que cada HPGR que

puede monitorear la salida de cada unidad.

La eliminación del polvo en la alimentación a las tolvas de alimentación del HPGR, se

realiza con colectores independientes para polvo seco, con uno para cada sección de

tolvas. Un soplador extrae aire de la tolva a través del colector de polvo y lo elimina en la

atmósfera. El polvo se acumula sobre la superficie de las bolsas de tela dentro del

colector, y es ocasionalmente retirado por un ciclo la vibración y un resoplado de aire

comprimido. El polvo se deposita nuevamente en la tolva de mineral.

En consideración de la alta cantidad de finos generadas por el HPGR, hay un lavador de

polvos por vía húmeda de la alta capacidad para cada unidad. Cada “línea” de HPGR es,

por lo tanto, independiente de las otras, a pesar de que la faja transportadora de la

descarga es común a todas las unidades. El lavador consta de dos partes, una sección

con un Venturi de flujo descendente seguido por un separador cilíndrico grande para

arrastrar líquido. El aire cargado de polvo conducido desde los varios puntos de recojo

alrededor del sistema de HPGR, ingresa por la entrada de gases del Venturi y entra en

contacto con el agua de lavado, la cual se arremolina hacia abajo de las paredes de la

sección húmeda de entrada del Venturi. Esta sección converge con la sección de la

garganta del Venturi, donde colisionan el aire sucio y el líquido lavador. Aquí el líquido es

separado en gotitas finas, las cuales atrapan las partículas de polvo. La mezcla de aire y

líquido sale del Venturi, y es separada por la acción centrífuga dentro del separador de

arrastre. La suspensión polvo-agua es descargada a partir del drenaje de la parte inferior

del separador a través de un tramo barométrico, y el aire limpiado sale a través de la parte

superior del separador. El agua y el polvo colectado de todas las unidades descargan en

un sumidero común, y son bombeados hacia el área de molienda para procesarse con el

flujo principal de mineral.

La faja transportadora de descarga del HPGR y la faja transportadora del producto del

HPGR transfieren el producto del HPGR a las tolvas de alimentación del molino de bolas,

con un tripper para distribuirla entre las tolvas. Estas tolvas tienen una capacidad de

aproximadamente 2 ½ horas para cada molino para mantener la alimentación a los

molinos mientras el tripper suministra a las otras tolvas de los molinos y para períodos

limitados cuando los HPGR no están suministrando la alimentación triturada. El circuito

lógico de control regula el tiempo transcurrido para cada tolva para mantener niveles

adecuados en todas las tolvas operativas. Si un molino está inoperativo, el tripper no se

detendrá para esa tolva. Si es uno de los molinos interiores (número 2 o 3, no en ambos

extremos de la fila de molinos) el que está inoperativo, todavía habrá cierta deposición de

mineral en esa tolva, sin embargo, el mineral solamente se acumulará hasta un nivel por

debajo del tripper antes de que se pase hacia las otras tolvas vecinas.

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 25

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

5. Zarandeo de Alimentación de Molino de Bolas

El zarandeo de finos y la operación de molienda en el molino de bolas es controlada por el

operador de molienda pero este sistema afecta directamente a la operación del HPGR,

puesto que el sobre tamaño de las zarandas es retornado a la tolva de alimentación del

HPGR para ser triturado nuevamente. Hay una tolva para finos (tolva de alimentación del

molino de bolas) para cada línea de molinos de bolas, a pesar de que todas las tolvas

están interconectadas en una fila. Cada sección de la tolva descarga en dos

alimentadores de faja, cada uno descargando en un cajón para pulpa en lugar de una

zaranda seleccionada. El agua es agregada al mineral en este cajón para crear una

alimentación de pulpa a la zaranda. La mayor parte del agua para el circuito de molienda

es añadida a este cajón. El objetivo de la adición del agua es romper los grumos de

hojuelas del producto del HPGR, mejorar la eficiencia del zarandeo con el alto contenido

de finos de la alimentación y aumentar capacidad de la zaranda. Las zarandas son

zarandas banana de doble piso con seis secciones con diferente inclinación.

La configuración de la zaranda es similar a las zarandas para mineral grueso, a excepción

de que las aberturas del piso son diferentes y estas zarandas no están encerradas para la

eliminación del polvo. Las configuraciones de los paneles del piso se muestran en la

figura 3200-a-iii-7. Como en las zarandas secundarias, el piso superior descarga la carga

sobre el piso inferior y el piso inferior realiza la separación final a aproximadamente 4-6

mm. La abertura nominal del piso inferior es ajustado por el departamento de Metalurgia.

En el extremo de la alimentación, la configuración de las ranuras permite un área más

abierta sin comprometer significativamente el tamaño de corte, mientras que en el

extremo de la descarga, la abertura cuadrada proporciona un control sobre el tamaño

dividido. Similares consideraciones se aplican aquí para la eficiencia y capacidad del

zarandeo, así como para las zarandas secundarias, incluyendo la sobrecarga y la falta de

carga, la obstrucción de las zarandas, y la forma y distribución del tamaño de partícula en

la alimentación. Hay aspersores de agua montados sobre ambos pisos para ayudar a

lavar los finos de las partículas gruesas y para romper todos los grumos que pudieran

haber permanecido a las operaciones de manipuleo y manejo de pulpa aguas arriba. Toda

la adición de agua, incluyendo los aspersores de lavado y para la pulpa, es controlada por

el DCS como parte del control de la alimentación del molino de bolas

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 26

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

Figura 32-a-iii-8 Configuración de paneles de los pisos de las zarandas de alimentación a los molinos de

bolas

La pulpa del Underflow de la zaranda se deposita directamente al sumidero de

alimentación de los ciclones, con dos zarandas descargando en cada sumidero. La razón

combinada de las alimentaciones de los flujos del bajotamaño de las dos zarandas para el

molino de bolas, es el factor normal de control para la razón de alimentación de las

zarandas del molino de bolas. Sin embargo, si se presenta de nuevo una carga circulante

muy alta en los HPGR, la capacidad de trituración del HPGR podría limitar la posible

razón de alimentación al molino. Es posible continuar con la operación de molienda con

un alimentador o zaranda inoperativas, aumentando la alimentación para la zaranda

remanente y reduciendo posiblemente la velocidad del molino para evitar una

sobremolienda.

El sobretamaño de más 5-6 mm de la zaranda se transporta de nuevo a la tolva de

alimentación del HPGR para ser triturado nuevamente. Puesto que la humedad excesiva

en la alimentación de HPGR puede deslavar la capa auto generada de los rodillos, es

Manual del instructor: 3200 Chancado Secundario y Terciario. Página 27

a – Descripción del proceso.

Manual de Operaciones Planta Concentradora

Sociedad Minera Cerro Verde

importante asegurarse de que las zarandas de los molinos de bolas estén operando

eficientemente, y de que el producto del sobretamaño no este excesivamente húmedo.

Los molinos de bolas pueden continuar operando si los HPGR están inoperativos, dentro

de las limitaciones de las reservas de mineral fino en las tolvas y del espacio adecuado en

las tolvas de alimentación del HPGR para aceptar el sobretamaño reciclado de las

zarandas. Observe que es preferible detener la alimentación de molienda antes de que las

tolvas de mineral fino entren en funcionamiento vacías, a que funcionen hasta dejarlas

vacías. En el último caso, es muy difícil para el tripper ponerse al nivel con los molinos

para reabastecer a las tolvas después de un nuevo arranque, a menos que no todos los

molinos estén volviéndose a arrancar tan pronto como se disponga de la alimentación.

iv. Criterios de Diseño del Proceso

Criterios de Diseño del Proceso

Sección: 0.07 Variabilidad del Mineral

II Revisión Inicial CDC - 25-901 HPGR Rev. D Fecha: 15/03/2004 Rev. A

Revisión Final P. Rosario Fecha: 27/01/2006 Rev. 1

Variabilidad del mineral por año Fuente Rev. Referencia

108,000 t/d 1-10 años 11-29 Años C C

Plan de mina

Variable Unidades Promedio Mínimo Máximo Promedio Mínimo Máximo

VO2 Rev10

SPI min. 146 122 160 141 121 159 C,D A