Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proceso de Caracterización de Polvos para Obtener Mezclas de Hierro e Itria Mediante Pulvimetalurgia

Cargado por

Carlos Andres Silva Ambrosio0 calificaciones0% encontró este documento útil (0 votos)

7 vistas5 páginasTítulo original

Dialnet-ProcesoDeCaracterizacionDePolvosParaObtenerMezclas-6680904

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas5 páginasProceso de Caracterización de Polvos para Obtener Mezclas de Hierro e Itria Mediante Pulvimetalurgia

Cargado por

Carlos Andres Silva AmbrosioCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

Proceso de caracterización de polvos para obtener mezclas de

hierro e itria mediante pulvimetalurgia

Powder characterization process for Yttrium and Iron mixtures developed through

powder metallurgy

Alejandro Mesa Heredia1, Rudolf Zintl Ortíz2, Irma Angarita Moncaleano3, Rodolfo Rodríguez Baracaldo4

1 Ingeniería Mecánica, Universidad Nacional de Colombia, sede Bogotá, amesah@unal.edu.co

2 Ingeniería Mecánica, Universidad Nacional de Colombia, sede Bogotá, rzintlo@unal.edu.co

3 Departamento de Ingeniería Mecánica y Mecatrónica, Universidad Nacional de Colombia, sede Bogotá, iangaritam@unal.edu.co

4 Departamento de Ingeniería Mecánica y Mecatrónica, Universidad Nacional de Colombia, sede Bogotá, rodriguezba@unal.edu.co

Fecha de recepción: 15/06/2016 Fecha de aceptación del artículo: 01/12/2016

Resumen properties. With this research, it has been developed

a characterization process of a ceramic metal

Actualmente los productos desarrollados para la composite material, Iron – Yttrium oxide, by analyzing

industria, deben tener propiedades mecánicas composition, particle size, particle dispersion and

adecuadas, y así cumplir con las expectativas de los mechanical properties. This in order to have adequate

diseñadores o fabricantes de productos. Por esta knowledge to achieve the hardening of the metal by

razón la industria colombiana está en la búsqueda de oxide dispersion and at the same time to retain its

implementar y desarrollar procesos tales como la formability.

pulvimetalurgia, para elaborar elementos mecánicos

con dichas propiedades. Mediante esta investigación Keywords

se desarrolló un proceso de caracterización de un

material compuesto metal cerámico, Hierro – Óxido Characterization, Dispersed Oxides, Hardening,

de Itria, por medio del análisis de composición, Powder metallurgy.

tamaño de partícula, dispersión de partícula y

propiedades mecánicas. Esto con el fin de tener el 1. Introducción

conocimiento adecuado para lograr endurecer el metal

por dispersión de óxidos y a la vez conservar su Actualmente existe gran variedad de productos que se

capacidad de deformación. prefieren fabricar mediante pulvimetalurgia debido a

las condiciones de trabajo que esta ofrece, como lo son

Palabras clave la obtención de geometrías complejas de pequeño

tamaño, la reducción de costos en comparación con

Caracterización, Endurecimiento, Óxidos dispersos, procesos de fabricación de remoción de material,

Pulvimetalurgia. aleado mecánico entre metales y cerámicos y ventajas

en la producción en series cortas [3], [4], [5].

Abstract

Este trabajo tiene como objetivo final la obtención de

Recently developed products for industry, must have una aleación de hierro y óxido de Itrio, que

suitable mechanical properties, in order to fulfill the actualmente se investiga a nivel internacional por su

expectations of designers and manufacturers. For this aplicación en procesos de deformación en extrusión

reason, the Colombian industry is looking to en caliente obteniendo propiedades de alta ductilidad

implement and develop processes such as powder [5] [2]. Desde la Universidad Nacional, se plantea el

metallurgy to produce mechanical elements with these inicio de una línea de investigación en esta área, con el

fin de obtener los conocimientos necesarios para la

elaboración de piezas por procesos de compactación y

sinterización.

2. Métodos

Con el fin de obtener mejor control de las propiedades

del material, se planteó la caracterización de los

polvos, siguiendo estos pasos:

1. Producción de polvos mediante molino de bolas

(Pulverisette 5), controlando las variables de

Figura 1: Imágenes SEM analizadas con Image J; A) Material

tiempo de molienda, cantidad de carga (peso de las sin moler B) Molienda 30 min C) Molienda 45 min D) Molienda

bolas y peso del polvo), control de energía de 60 min

pulverización (velocidad de giro rpm del molino).

Se seleccionaron tiempos de molienda de 30, 45 y 3.1. Análisis de tamaño de partícula

60 minutos, con relación de carga de 8/1 y 250

rpm.

mediante imágenes SEM

Se presentan las imágenes obtenidas por microscopia

2. Caracterización morfológica de los polvos de

electrónica, para las diferentes moliendas realizadas del

partida y las mezclas, mediante microscopio

hierro, tal como se observa en la Figura 1.

electrónico de barrido (SEM), evaluando tamaño

promedio de partícula, distribución de tamaño y

De la mano de estas imágenes e implementando el

forma, ver Figura 1.

software Image J se realiza la medición de tamaño de

partícula para cada uno de los diferentes aleantes y

3. Caracterización de composición de elementos y

para la aleación. Con la información anteriormente

fases presentes, mediante SEM y difracción de

obtenida se realiza un perfil de distribución de tamaño

rayos X (DRX) respectivamente.

de partícula para cada una de las diferentes

configuraciones. También se realiza un análisis de la

4. Medición de propiedades mecánicas mediante

morfología obtenida en cada molienda.

micro dureza.

Con la información obtenida de tamaño de partícula

5. Obtención de los compactos con prensado

se determinó que la molienda apropiada para realizar

mecánico homogéneo longitudinal mediante el

la aleación eran las moliendas de 30 y 45 minutos

molde de compactación diseñado.

debido a su tamaño de partícula y su distribución

homogénea [Figura 2]. Estos factores sugerían el uso

6. Obtenido el verde se procede a realizar el

de estos dos tipos de molienda para realizar la aleación,

sinterizado del material.

mas era de suma importancia confirmar esta teoría

mediante el ensayo de micro dureza, así, se logró tener

Adicional a lo anterior se plantea el análisis de la

una afinidad por tamaño de partícula, como se sugiere

deformación de los compuestos.

en la literatura [4].

3. Resultados

A continuación, se presentan los resultados obtenidos

de los ensayos establecidos para la óptima

caracterización tanto de los materiales aleantes como

de la aleación. Todos los ensayos mencionados se

realizaron bajo la normatividad que los rigen.

realizadas [Figura 3], son presentadas las imágenes del

A material base, la molienda de 30 minutos, que fue la

desarrollada inicialmente por las propiedades

obtenidas, y la respectiva mezcla de este con itria.

Figura 3: Imágenes Difracción de rayos X A) material base; B)

molienda 30 minutos; C) Hierro a 30 minutos + Itria.

Esta molienda inicial no presenta variaciones en el

Figura 2: Histogramas distribución y tamaño de partícula A) material base, y se obtiene en la gráfica una

Material sin molienda, B) Molienda 30 min, C) Molienda 45min, composición de 100% hierro como era lo esperado

D) Molienda 60 min con lista de picos que puede ser apreciada en la imagen

[Figura 3.b.].

3.2. Análisis de imágenes por difracción

de rayos X Para el segundo difracto grama, correspondiente al

material luego de la molienda, se observa como los

Fueron examinados por medio de DRX y picos son ensanchados [Figura 3.b.].

posteriormente analizados con el programa HighScore

Plus 3.0c con base de datos actualizada a 2014, el Finalmente se observa el difractograma del material

material base, las diferentes moliendas y las mezclas aleado [Figura 3.c.], como puede notarse el óxido de

itrio no genera huellas representativas en la gráfica del hidráulicas presentes en los laboratorios de diseño y

material base debido a la baja cantidad aplicada. física en la Universidad Nacional.

El molde utilizado [Figura 4] fue diseñado teniendo en

cuenta el espesor de pared de la camisa para soportar

los esfuerzos generados al interior por el material al ser

compactado, con la característica adicional de ser apto

para el montaje en las prensas disponibles en la

Universidad, la presión de compactación sugerida para

una compresión entre 35 y 45% de la altura inicial es

de 400 a 800 Mpa [1].

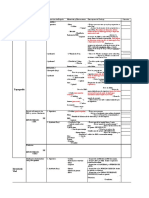

Tabla 1. Valores de microdureza obtenidos luego de realizada la

Figura 4: Fotografía del molde de compresión diseñado por el molienda de los polvos en dureza Vickers.

grupo de Investigación en pulvimetalurgia

TABLA COMPARATIVA DE MICRODUREZAS

3.3. Resultados del ensayo de micro DE DIFERENTES MOLIENDAS

dureza (HARDNESS VICKERS)

Fe puro Fe puro Fe puro

Fe Puro

En la tabla comparativa [Tabla 1] se muestran los sin moler

molienda molienda molienda

datos de dureza encontrados para las diferentes 30 min 45 min 60 min

moliendas que se realizaron; inicialmente con el fin de 40,1 269 276 280

obtener mayor información de cuál sería la molienda 41,6 197 231 353

más afín para ser aleada con el polvo de itria. 37,1 237 321 401

30 242 269 256

Esta información permitió realizar la selección de la 38,7 224 193 392

molienda que sería utilizada, teniendo en cuenta que 40,5 182 248 298

debía existir una relación entre los tamaños de Promedio: Promedio: Promedio: Promedio:

38 225,2 256,3 330

partícula del hierro y la itria, al igual que una relación

entre sus durezas. Esta última contribuye a que en el

proceso de aleación mecánica las partículas de itria 3. Conclusiones

puedan distribuirse homogéneamente.

En general con este procedimiento se logra generar un

De igual forma se evidencia que la partícula ha material que tiene características mecánicas propias de

presentado procesos de fractura, deformación y unión los metales y funciona muy bien en altas temperaturas

entre sí, sin observar aleado mecánico ni cambios de por su compuesto cerámico, además tiene la gran

fase. ventaja de poder elaborar productos con geometrías

complejas, es útil para el filtrado de gases y líquidos al

Adicionalmente la mezcla entre los elementos producir filtros y componentes metálicos porosos,

seleccionados (Hierro con 1,0% de itria) se presenta otra aplicación de los polvos se presenta en la

de forma homogénea y finalmente existe un aumento construcción de cojinetes que por la porosidad y los

en la dureza a mayor tiempo de molienda. tamaños de grano son autolubricados, reteniendo una

película de aceite que por antecedentes se estima entre

Para el posterior análisis, mezcla y montaje para el 20 y 30 por ciento del volumen de la pieza, además

compactación se dispuso de los polvos obtenidos de esto se pueden obtener piezas dentadas de alta

mediante el proceso de molienda de 30 minutos. calidad, componentes metálicos e hidráulicos, entre

otros.

Luego de realizadas las mezclas, se procedió a la

compactación de los polvos en el molde diseñado por

el grupo investigativo, adaptable a las prensas

Referencias

1. Beiss, P. (2007) “Shape Capability in Powder

Compaction”. En: Design and Capabilities of PM

Components and Materials (2007 Course Figures Vol. 1),

Kosice, Slovakia, European Powder Metallurgy

Association, (6).

2. Darling, K. A., VanLeeuwen, B. K., Semones, J.

E., Koch, C. C., Scattergood, R. O., Kecskes, L. J.,

Mathaudhu, S. N., (2011) Stabilized

nanocrystalline iron-based alloys: Guiding efforts

in alloy selection. Materials Science and Engineering. A

528, 4365–4371.

3. Metal Handbook, 9th ed., Vol. 7, (1989) Powder

Metallurgy, American Society for Metals, Metals

Park, Ohio.

4. Suryanarayana, C., Ivanov, E., Boldyrev, V.V.,

(2001) The science and technology of mechanical

alloying. Materials Science and Engineering. A304–306,

151–158.

5. Torralba, J. M., Amador D. R., (2003)

Morphological and microstructural

characterization of low-alloying Fe powder

obtained by mechanical attrition, Journal of

Materials Processing Technology. 143–144, 776–780.

6. Schatt, W., Wieters, K., Kieback, B., (2007).

Pulvermetallurgie Technologien und Werkstoffe.

Springer-Verlag, Berlin Heidelberg.

También podría gustarte

- Taller 8a DPRP PDFDocumento3 páginasTaller 8a DPRP PDFCarlos Andres Silva AmbrosioAún no hay calificaciones

- AlcaloidesDocumento84 páginasAlcaloidesAntónio TchambuleAún no hay calificaciones

- Flav Ono IdesDocumento76 páginasFlav Ono IdesTeo SuazoAún no hay calificaciones

- Flavonoides 2 PDFDocumento10 páginasFlavonoides 2 PDFCarlos Andres Silva AmbrosioAún no hay calificaciones

- Estudios de Estabilidad de Medicamentos Biológicos INVIMADocumento18 páginasEstudios de Estabilidad de Medicamentos Biológicos INVIMAMarcelita RiscanevoAún no hay calificaciones

- 1928-Texto Del Artículo-6354-1-10-20190204Documento7 páginas1928-Texto Del Artículo-6354-1-10-20190204Carlos Andres Silva AmbrosioAún no hay calificaciones

- Articulo KiebDocumento12 páginasArticulo KiebRoger Moina VillegasAún no hay calificaciones

- Flav Ono IdesDocumento76 páginasFlav Ono IdesTeo SuazoAún no hay calificaciones

- Flavonoides 2 PDFDocumento10 páginasFlavonoides 2 PDFCarlos Andres Silva AmbrosioAún no hay calificaciones

- Intoxicacion MedicamentosaDocumento13 páginasIntoxicacion MedicamentosaCarlos Andres Silva AmbrosioAún no hay calificaciones

- Taller # 4 Diseño y Formulacion. PDFDocumento16 páginasTaller # 4 Diseño y Formulacion. PDFCarlos Andres Silva AmbrosioAún no hay calificaciones

- Transferencia y EscalamientoDocumento26 páginasTransferencia y EscalamientoCarlos Andres Silva Ambrosio100% (1)

- N° IFA (Ingrediente Farmacéutico Activo) Producto Comparador de Referencia Nombre Comercial FabricanteDocumento2 páginasN° IFA (Ingrediente Farmacéutico Activo) Producto Comparador de Referencia Nombre Comercial FabricanteCarlos Andres Silva AmbrosioAún no hay calificaciones

- Guía de BD y BE de medicamentos en ColombiaDocumento62 páginasGuía de BD y BE de medicamentos en ColombiaDiana JimenezAún no hay calificaciones

- Problemas Resueltos de Balance de Materia Sin Reaccion QuimicaDocumento21 páginasProblemas Resueltos de Balance de Materia Sin Reaccion QuimicaCristel Choquehuayta Espinoza69% (29)

- Problemas Resueltos de Balance de Materia Sin Reaccion QuimicaDocumento21 páginasProblemas Resueltos de Balance de Materia Sin Reaccion QuimicaCristel Choquehuayta Espinoza69% (29)

- Taller # 4 Diseño y Formulacion. PDFDocumento16 páginasTaller # 4 Diseño y Formulacion. PDFCarlos Andres Silva AmbrosioAún no hay calificaciones

- Problemas Resueltos de Balance de Materia Sin Reaccion QuimicaDocumento21 páginasProblemas Resueltos de Balance de Materia Sin Reaccion QuimicaCristel Choquehuayta Espinoza69% (29)

- Desarrollo de Fármacos A Partir de Recursos NaturalesDocumento5 páginasDesarrollo de Fármacos A Partir de Recursos NaturalesCarlos Andres Silva AmbrosioAún no hay calificaciones

- .Conexion Segura A La RedDocumento33 páginas.Conexion Segura A La RedCarlos Andres Silva AmbrosioAún no hay calificaciones

- Drenaje y AlcantarilladoDocumento46 páginasDrenaje y Alcantarilladopegasso2585Aún no hay calificaciones

- Graiman Cemix FT Ultra - DTDocumento4 páginasGraiman Cemix FT Ultra - DTAngie MacasAún no hay calificaciones

- Proyecto Pegaladrillo FeriaDocumento15 páginasProyecto Pegaladrillo FeriaRubén Chambi Larico100% (1)

- Act 1 RefractariosDocumento22 páginasAct 1 RefractariosEmma GarcíaAún no hay calificaciones

- Especificaciones Tecnicas Caxas Baños Del Inca FinalDocumento66 páginasEspecificaciones Tecnicas Caxas Baños Del Inca FinalMimoTromMimoTromAún no hay calificaciones

- Informe 01Documento12 páginasInforme 01Milton V. FerAún no hay calificaciones

- Formulario Primer Parcial MOJICADocumento1 páginaFormulario Primer Parcial MOJICAEdwin SeAún no hay calificaciones

- Manual Del AlbañilDocumento360 páginasManual Del AlbañilWaldir Salas ChuyacamaAún no hay calificaciones

- Teka LP8 810 DishwasherDocumento28 páginasTeka LP8 810 DishwasherJcorraAún no hay calificaciones

- Lamina T Cierro TransparenteDocumento1 páginaLamina T Cierro TransparenteIgnacio CastilloAún no hay calificaciones

- Construcción de obra de toma, canales y subcanal en GuerreroDocumento23 páginasConstrucción de obra de toma, canales y subcanal en GuerreroMarcos Miguel González SegundoAún no hay calificaciones

- Microfundición de objetos en zamac por inyección y centrifugaciónDocumento5 páginasMicrofundición de objetos en zamac por inyección y centrifugaciónRenato Gregori Zegarra TizonAún no hay calificaciones

- Diseño eléctrico y sanitario viviendaDocumento7 páginasDiseño eléctrico y sanitario viviendajoseAún no hay calificaciones

- ESPECIFICACIONES - TÉCNICAS ColinaDocumento38 páginasESPECIFICACIONES - TÉCNICAS ColinaFlorencia Silvana RozasAún no hay calificaciones

- 2.especificaciones Tecnicas Sistema de AlcantarilladoDocumento41 páginas2.especificaciones Tecnicas Sistema de AlcantarilladoJhon TitoAún no hay calificaciones

- Catalogo Puertas Masonite 2020Documento14 páginasCatalogo Puertas Masonite 2020Luis Alberto Olivares PizarroAún no hay calificaciones

- Análisis precios obra transitabilidadDocumento15 páginasAnálisis precios obra transitabilidadernestoAún no hay calificaciones

- WEBINAR 7 - Importancia Del Acero en Estructuras de ConcretoDocumento40 páginasWEBINAR 7 - Importancia Del Acero en Estructuras de ConcretoEdwin CeladaAún no hay calificaciones

- Listado de materiales abrasivos y eléctricosDocumento16 páginasListado de materiales abrasivos y eléctricosAnthony SiuAún no hay calificaciones

- Mem-058 ConaguaDocumento20 páginasMem-058 ConaguaOmar Alfredo Luna JimenezAún no hay calificaciones

- Uso de Herramientas ManualesDocumento66 páginasUso de Herramientas ManualesAshley Dayanna Villegas SabogalAún no hay calificaciones

- Transformadora de Metales ofrece perfiles de aluminio y estructuras metálicasDocumento18 páginasTransformadora de Metales ofrece perfiles de aluminio y estructuras metálicasjesusmemAún no hay calificaciones

- Planeamiento Campo - Socos - Febrero 2020Documento2 páginasPlaneamiento Campo - Socos - Febrero 2020Pedro Quiroz GoveyaAún no hay calificaciones

- Tuberias de Asbesto Cemento o FibraDocumento9 páginasTuberias de Asbesto Cemento o Fibrajulio9rivera9menesesAún no hay calificaciones

- Estudio de Areas de BañoDocumento2 páginasEstudio de Areas de BañoJUAN MANUEL LOZANO ZAVALAAún no hay calificaciones

- AgregadoDocumento10 páginasAgregadojefry camposAún no hay calificaciones

- Brochure Tubería O-TekDocumento6 páginasBrochure Tubería O-TekFiorela Cuayla FalconAún no hay calificaciones

- Calc Muros en BloqueDocumento12 páginasCalc Muros en Bloquejhon jaramilloAún no hay calificaciones

- Albañilería estructural: Diseño y análisis de murosDocumento3 páginasAlbañilería estructural: Diseño y análisis de murosL Macalupú SandovalAún no hay calificaciones

- Altecrete - MineCrete S3 Documento Técnico de Hormigón Proyectado Híbrido FrancésDocumento12 páginasAltecrete - MineCrete S3 Documento Técnico de Hormigón Proyectado Híbrido FrancésJason BorejszoAún no hay calificaciones