Cobertura Metalica

Cargado por

GilberSaulGarciaChambiCobertura Metalica

Cargado por

GilberSaulGarciaChambiGOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

MEMORIA DESCRIPTIVA

INFRAESTRUCTURA DE PROTECCION

DATOS GENERALES

a. Nombre Del Proyecto:

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE

SERVICIOS DEPORTIVOS DEL ESTADIO GUILLERMO

BRICEÑO ROSAMEDINA DE LA CIUDAD DE JULIACA,

PROVINCIA DE SAN ROMAN – PUNO.”

b. Sector: 99 GOBIERNO REGIONAL

c. Pliego: 458 GOBIERNO REGIONAL DE PUNO

d. Unid. Ejecutora: GERENCIA GENERAL DE INFRAESTRUCTURA

e. Función: 21 CULTURA Y DEPORTES

f. Programa: 046 DEPORTES

g. Sub Programa: 0102 INFRAESTRUCTURA DEPORTIVA RECREATIVA

h. Actividad Del Proyecto: MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE

SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA

DE LA CIUDAD DE JULIACA, PROVINCIA DE SAN ROMÁN – PUNO

i. Meta: MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS

DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMÁN – PUNO

j. CODIGO SNIP: 252161

k. Documento de aprobación del expediente técnico: RESOLUCIÓN GERENCIAL

GENERAL 496-2016-GGR-GR.

UBICACIÓN

a. Ubicación Política

REGION: Puno.

PROVINCIA: San Román.

DISTRITO: Juliaca.

URBANIZACION: 09 de octubre.

ZONA: Sur.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

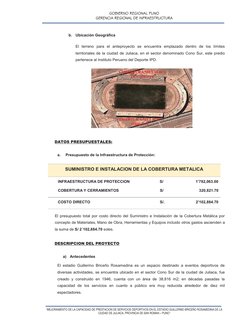

b. Ubicación Geográfica

El terreno para el anteproyecto se encuentra emplazado dentro de los límites

territoriales de la ciudad de Juliaca, en el sector denominado Cono Sur, este predio

pertenece al Instituto Peruano del Deporte IPD.

COBERTURA METALICA

OCCIDENTE

COBERTURA METALICA

ORIENTE

DATOS PRESUPUESTALES:

a. Presupuesto de la Infraestructura de Protección:

SUMINISTRO E INSTALACION DE LA COBERTURA METALICA

INFRAESTRUCTURA DE PROTECCION S/ 1’782,063.00

COBERTURA Y CERRAMIENTOS S/ 320,821.70

COSTO DIRECTO S/. 2’102,884.70

El presupuesto total por costo directo del Suministro e Instalación de la Cobertura Metálica por

concepto de Materiales, Mano de Obra, Herramientas y Equipos incluido otros gastos ascienden a

la suma de S/ 2´102,884.70 soles.

DESCRIPCION DEL PROYECTO

a) Antecedentes

El estadio Guillermo Briceño Rosamedina es un espacio destinado a eventos deportivos de

diversas actividades, se encuentra ubicado en el sector Cono Sur de la ciudad de Juliaca, fue

creado y construido en 1946, cuenta con un área de 38,816 m2; en décadas pasadas la

capacidad de los servicios en cuanto a público era muy reducida alrededor de diez mil

espectadores.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

En la actualidad el componente de Graderíos de concreto armado ya se encuentra ejecutado

entre los años 2017 y 2018, donde las 42 columnas de concreto armado f’c = 280 Kg/cm2

soportaran todo el peso de la Cobertura Metálica que está compuesto de Tijerales tipo cercha,

viguetas tipo cercha y cobertura de calaminón de 0.50mm y a su vez son arriostrados con

tensores de fierro liso de 1/2”.

La cobertura metálica se encuentra proyectado en las zonas oriente y occidente con la finalidad

de proteger los factores bioclimáticos a los espectadores. A su vez sea una infraestructura

deportiva adecuada, segura y confortable que atienda las necesidades tanto a nivel recreativo

como profesional.

OBJETIVOS DEL PROYECTO

a) Objetivo General

x La finalidad es analizar y diseñar la cobertura metálica integral propuesta para resistir

todas las cargas impuestas por las normas y/o reglamentos.

x La estructura metálica tipo voladizo será diseñado como una cobertura metálica

compuesta de tijerales tipo cercha, viguetas transversales, calaminón de acero y

arriostrados con tensores.

x La cobertura metálica debe ser suministrado e instalado con materiales comerciales que

se encuentra en el mercado nacional y en la ciudad de Juliaca.

DESCRIPCION DEL PROYECTO

a) TIJERAL METÁLICO TIPO I, II INCLUIDO MONTAJE:

Consiste en una estructura metálica compuesta de tubos de acero redondo LAC A500 de Grado

“B” de diferentes diámetros y serán unidas a través de soldaduras AWS E70XX y a su vez son

empotrados en las columnas de concreto de 35 x 80 cm con pernos de anclajes de 4 unidades

de 1” y 4 unidades de 3/4” de acuerdo a los planos de detalle.

b) VIGUETAS Y/O CORREAS METÁLICAS TIPO I, II INCLUIDO MONTAJE:

Está conformado por tubos de acero redondo LAC A500 de Grado “B” con diámetros de 1”, 1.5” y

2” y son unidas con soldadura AWS E70XX de acuerdo a los planos de detalle.

c) TENSORES DE FIERRO LISO D = 1/2” INCLUIDO MONTAJE:

Su finalidad es arriostrar con fierro liso de D = ½” toda la estructura metálica y son unidas con

soldadura AWS E70XX de acuerdo a los planos de detalle.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

d) VIGAS METALICAS DE AMARRE h=0.40M INCLUIDO MONTAJE:

Está conformado por tubos de acero rectangular LAC A500 de Grado “B” de 4”x6” y son unidas

con soldadura AWS E70XX de acuerdo a los planos de detalle.

e) VIGAS METALICAS DE AMARRE DE 4”X6” INCLUIDO MONTAJE:

Está conformado por tubos de acero rectangular LAC A500 de Grado “B” de 4”x6” y son unidas

con soldadura AWS E70XX de acuerdo a los planos de detalle.

f) APOYOS EMPERNADOS:

Estos apoyos son columnas de concreto armado f’c = 280 Kg/cm2 que servirán como base a la

cobertura metálica y a su vez son empotrados con pernos de anclajes 1” y 3/4” de acuerdo a los

planos de detalles.

g) CONTROL DE CALIDAD:

Los controles de calidad que se usaran para estos trabajos son el ensayo del esclerómetro,

ensayo de diamantina y ensayo de soldadura con líquidos penetrantes.

h) COBERTURA METÁLICA:

Se ha considerado el techo de calaminón de acero zincalum ASTM A592. AZ 150 con cubierta

aislante de protección multiestrato TR-4 de espesor de 0.50mm.

i) TRABAJOS COMPLEMENTARIOS:

Además de los trabajos importantes deberá complementarse de acuerdo a la necesidad en obra

que no se encuentra dentro del expediente técnico aprobado y modificado.

MODALIDAD DE EJECUCIÓN

El proyecto será ejecutado por la modalidad presupuestaria de ADMINISTRACIÓN DIRECTA y

cuyo ente ejecutor es el GOBIERNO REGIONAL DE PUNO.

TIEMPO DE EJECUCIÓN

El proyecto será ejecutado en un tiempo previsto de 45 días calendarios de acuerdo al

Cronograma de Ejecución de Avance de Obra.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

ESPECIFICACIONES TECNICAS

INFRAESTRUCTURA DE PROTECCION

CONSIDERACIONES GENERALES

La presente especificación establece los requisitos mínimos de calidad para el suministro de

materiales y la ejecución de todos los trabajos necesarios para la fabricación, montaje e inspección de

estructuras de acero, incluyendo los anclajes, elementos de conexión y protección anticorrosiva;

necesaria para la construcción del Proyecto.

La ejecución y control de las Obras y de todos los servicios, se ejecutarán cumpliendo los

requerimientos pertinentes del Reglamento Nacional de Edificaciones, norma técnica E.090 de

ESTRUCTURAS METÁLICAS.

También, las Normas Peruanas Aplicables como el INDECOPI, Especificaciones Técnicas de los

fabricantes que sean concordantes con las que se mencionan, el Sistema Métrico Decimal, etc. Serán

también de aplicación las siguientes Normas Internacionales:

x American Society for Testing and Materials (ASTM).

x American Institute of Steel Construction (AISC).

x American Welding Society (AWS).

x Steel Structures Painting Council (SSPC).

MATERIALES

Todo el material a utilizarse debe estar libre de imperfecciones, ser de la mejor calidad y

cumplirán, al menos, con la calidad exigida en estas especificaciones, excepto los que se indiquen

expresamente en los planos.

Los perfiles, tubos, planchas y platinas; serán de acero estructural, según la norma ASTM A-36.

Los pernos, tuercas y arandelas, estarán de acuerdo a la norma ASTM A-325.

Los pernos de anclaje y las varillas roscadas, serán fabricados a partir de barras redondas de

acero que cumplan la norma ASTM A-36.

Los electrodos de soldaduras serán de fabricación nacional tipo E70XX y estarán de acuerdo a la

última revisión de las normas AWS.

Se utilizarán productos del mismo fabricante para cada sistema de protección (pinturas) y para

cada tipo de superficie.

EQUIPOS

El equipo para soldar o cortar, debe encontrarse en buenas condiciones, en tal forma que

permita a los soldadores calificados seguir los procedimientos y obtener los resultados requeridos en la

presente especificación.

ALMACENAMIENTO DE LOS MATERIALES

Almacenamiento del Acero

Los perfiles, tubos, planchas, platinas, elementos de conexión, etc., se almacenarán en un lugar

seco, aislado del suelo y protegido de la humedad, tierra, sales, aceite o grasas.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

Almacenamiento de Pinturas

La pintura se almacenará en un lugar fresco y seco, la temperatura de almacenamiento debe

estar limitada al rango de 5ºC a 35ºC, a no ser que las recomendaciones del fabricante sean más

restrictivas. Todos los envases deben permanecer cerrados hasta que se vayan a utilizar.

FABRICACIÓN

Condiciones Generales

Todo material laminado ya sea este de perfiles o de planchas deberá ser perfectamente

enderezado antes de ser trabajado y de acuerdo a las tolerancias permitidas por la especificación ASTM

A-6.

Todas las piezas metálicas se depositarán sobre plataformas, caballetes o cualquier otro

dispositivo que las separe del suelo, estarán debidamente protegidas del polvo, lluvia, u otro agente

corrosivo.

Corte Térmico

El corte por arco eléctrico, el proceso de ranurado y el proceso de corte con oxígeno son

reconocidos bajo esta Norma para usarse en la preparación, cortado o desbaste de materiales.

La calidad de una superficie cortada con oxígeno depende de varias variables:

• Condición del material y de la superficie.

• Habilidad del operador.

• Condición y diseño de las cañas, boquillas y máquinas de corte.

• Pureza del oxígeno.

• Vibración del equipo.

• Movimiento de la pieza de trabajo debido a la expansión y contracción térmica.

Los niveles de aceptación de una superficie con corte térmico deberán ser establecidos por el

usuario, teniendo en cuenta los requerimientos de superficie de la parte. Es recomendable que se

incorporen los criterios pertinentes a estos niveles de aceptación en los planos de taller.

Los bordes cortados que vayan a ser sometidos a esfuerzos significativos o que sean

posteriormente sometidos a procesos de soldadura deberán ser debidamente preparados de manera que

presenten superficies lisas. Rebabas en los extremos, mayores de 3/6” originados por el proceso de

corte deberán ser eliminados convenientemente.

Exactitud del Perfil

El acero y el material de soldadura pueden ser cortados térmicamente, si se asegura una

superficie lisa, regular, libre de grietas y entalladuras, y si se asegura un perfil perfecto por el uso de

guías mecánicas.

Acabado de Bordes

Las superficies y bordes que se vayan a soldar deberán ser lisos y uniformes, libres de

rasgaduras, grietas u otros defectos que puedan afectar de forma adversa la calidad de la soldadura. Las

superficies que se vayan a soldar y las adyacentes a una soldadura estarán también libres de escamas,

escoria, herrumbre, humedad, grasa y otros materiales extraños que pudieran causar una soldadura

defectuosa o produzcan humos que afecten al operador.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

Tolerancias dimensionales en los elementos estructurales

En elementos estructurales cuyos extremos terminan en planchas de contacto, será permisible

una variación de 0.8 mm en la longitud total.

En elementos sin planchas de contacto en sus extremos, que van a ser montados dentro de

otros elementos de una estructura, será permisible una variación de 1.6 mm en su longitud, para

elementos de hasta 9 m de largo, de 3 mm para elementos de mayor longitud.

CONSTRUCCIONES SOLDADAS

Las superficies de los elementos a ser soldados deberán encontrarse libres de polvos, escorias,

óxidos, grasas, pinturas o cualquier otro material extraño. Los bordes deberán ser preparados

cortándoseles con soldadura a gas o con soplete mecánicamente guiados.

El ensamble de las uniones en contacto que no se encuentren totalmente selladas por

soldaduras deberán estar lo suficientemente cerca como para no permitir el ingreso de agua con

posterioridad a la pintura.

Cualquier desalineamiento entre elementos a ser soldados superior a 1/8” deberá ser

inmediatamente corregida teniendo en cuenta que cualquier corrección no deberá generar una pendiente

mayor de 2%.

Durante las operaciones de ensamblaje de uniones de componentes de la estructura deberá

cuidarse que el proceso y secuencia de la soldadura no distorsione al elemento, y minimizar la presencia

de esfuerzos residuales causados por secuencia indebida de soldadura.

Reparaciones

Los miembros deformados por la soldadura se enderezarán mecánicamente o por la aplicación,

cuidadosamente supervisada, de cantidades limitadas de calor en zonas localizadas.

Error de fabricación

Las deformaciones producidas en los elementos durante el proceso de fabricación deben ser

corregidas mediante un procedimiento tal que no cause daños permanentes en el material, estos podrán

corregirse en obra previa aprobación del Ingeniero Supervisor.

PROTECCIÓN DE LA SUPERFICIE DE LAS ESTRUCTURAS DE ACERO

La protección debe consistir en la preparación de la superficie, aplicación de pintura anticorrosiva

y pintura de acabado. Estas labores deberán estar en estricta concordancia con las normas SSPC

correspondientes.

Preparación de la superficie

La preparación de la superficie de las estructuras de acero, previa a la aplicación de la pintura,

debe ser compatible con el tipo de ésta. Este es uno de los factores determinantes para un buen

comportamiento de la pintura.

El objetivo de cualquier preparación de la superficie, es eliminar cualquier material que, de uno u

otro modo, pueda afectar la adhesión de la pintura.

Se utilizará, para preparación de la superficie el método de Limpieza Arenado Comercial. (55

PC-SP6).

Pintado

Las estructuras metálicas serán pintadas en el taller con dos (02) capas de pintura anticorrosiva

epóxico, garantizándose un espesor total de 3 mm de película seca.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

El esmalte epóxico de acabado de las estructuras metálicas se aplicará después de concluido el

montaje debiendo obtenerse un espesor de película seca de 1 mm como mínimo.

La pintura debe mezclarse, diluirse y aplicarse de acuerdo a las instrucciones del fabricante y

solamente dentro de los límites de temperatura y humedad establecidos por él. Las instrucciones de

seguridad deben ser seguidas.

MONTAJE

Método de Montaje

El montador procederá a usar el método más eficiente y económico de montaje, así como una

secuencia de montaje, consistente con los planos y especificaciones.

Condiciones del Lugar de la Obra

Se debe proporcionar y mantener acceso al lugar de la obra y a través de la misma para el

movimiento seguro de los equipos de montaje y las estructuras a montarse. Especial cuidado se debe

tener con la remoción o reubicación de líneas de energía eléctrica, teléfono, gas, agua, desagüe y otras,

de forma de tener un área de trabajo segura. El estricto cumplimiento de la normativa vigente, es de vital

importancia para el montaje seguro de las estructuras.

Cimentaciones

Los ejes y niveles de las obras civiles deberán verificarse antes de iniciar el montaje. La

ubicación y elevación de los pernos de anclaje debe ser revisada para asegurarse que ha sido instalado

con las tolerancias especificadas. Es responsabilidad del ejecutor de la obra civil seguir la ubicación

precisa de los ejes de edificación y puntos de nivel de referencia en el lugar de ubicación de la

estructura. El montador deberá contar con un plano de obra que incluya toda la información descrita.

Posición y Alineamiento

Todos los elementos integrantes de la estructura deben ser posicionados y alineados cuidando

que los puntos y/o líneas de trabajo cumplan con las tolerancias normalmente especificadas. No se

efectuarán uniones soldadas o empernadas en tanto la estructura, que se volvería rígida merced a estas

conexiones, no haya sido alineada debidamente.

Instalación de Pernos de Anclaje y Otros.

La ubicación de los pernos de anclaje será responsabilidad del ejecutor de la obra civil conforme

a un plano aprobado; su ubicación no variará de las dimensiones mostradas en los planos de montaje

según tolerancias de la Norma E-090.

Dispositivos de apoyo

El ejecutor de la Obra (Residente de Obra), coloca en los ejes y niveles todas las planchas de

nivelación, tuercas de nivelación y planchas de apoyo, que pueden ser manipuladas sin plumas o grúas

de izaje. Todos los otros dispositivos de apoyo de las estructuras son colocados y acuñados,

enlaminados o ajustados con pernos de nivelación por el montador conforme a los ejes y niveles

establecidos en los planos.

El fabricante de la estructura metálica proporciona las cuñas, láminas y pernos de nivelación que

son requeridas y describe claramente los dispositivos de anclaje con los ejes de trabajo para facilitar su

adecuado alineamiento.

A la brevedad luego de la instalación de los dispositivos de apoyo, el ejecutor de la obra civil

verifica los ejes, niveles y la inyección del mortero de relleno conforme se requiera. La ubicación final y la

adecuada inyección del mortero de relleno son de responsabilidad del ejecutor de la obra civil. Las

tolerancias de elevación relativas a los niveles establecidos de los dispositivos de apoyo instalados por el

ejecutor de la obra civil son ± 3.0 mm.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

CONTROL DE CALIDAD

La Supervisión podrá exigir al fabricante certificados de calidad y/o pruebas mecánicas para

verificar que la calidad de los materiales corresponde con la exigida en esta especificación; las pruebas

se realizarán de acuerdo a las normas ASTM A-370, E8.

El Residente de Obra será responsable de la inspección visual y de las correcciones necesarias

de todas las deficiencias en materiales y mano de obra, las que se realizarán de acuerdo a los requisitos

de esta especificación.

La revisión del Residente de Obra (o falta de revisión) de los documentos de control de calidad

no debe ser considerada como instrumento para aceptar omisiones o trabajo defectuoso. No debe en

ninguna forma disminuirse las responsabilidades del fabricante para proporcionar un sistema operativo o

componente en completa concordancia con esta especificación.

El fabricante deberá proporcionar procedimientos de control de calidad hasta un nivel en que

considere necesario para asegurar que todo el trabajo se realice de acuerdo con esta especificación.

Además de los procedimientos de control de calidad del fabricante, el material y la mano de obra pueden

ser sujetos a inspección en cualquier momento por Supervisores calificados que representen a la

Institución. Si se requiere que tales inspecciones sean realizadas por representantes del propietario, esto

deberá estar establecido en los documentos de diseño.

07.00. INFRAESTRUCTURA DE PROTECCIÓN

07.01. ESTRUCTURAS METALICAS Y COBERTURAS

07.01.01 TIJERAL METALICO TIPO I, INCLUYE MONTAJE

Descripción

La estructura metálica tipo Tijeral están compuesto de Tubos LAC ASTM A500 Grado “B” de

diferentes diámetros y espesores de Fy=2,900 kg/cm 2, estos elementos están unidas a través de

soldadura AWS E70XX tipo filete no menor de 3/16” de penetración total, además en las uniones y

empalmes se colocaran cartelas de acero A36 de espesor 1/4”. También estos tijerales y viguetas serán

arriostradas a través de templadores o tensores de fierro liso de 1/2” de acuerdo a los planos de detalle.

Con respecto al uso de la pintura base será sin cromato y como segunda capa con esmalte. Los trabajos

que debe realizarse son el SUMINISTRO, HABILITADO, INSTALACION Y PINTADO.

Materiales

Todos los materiales que van ser utilizados en la construcción de la estructura metálica, deben

ser de primer uso y además estar en perfecto estado de conservación. Se describe a continuación las

descripciones técnicas de los elementos estructurales planteados en el proyecto.

• Tubo Redondo LAC A500 Grado B : D = 1”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 11/4”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 11/2”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 2”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 21/2”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 3”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 4”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 4”, E = 4mm.

• Longitud de Tubo Redondo : L = 6.40m.

• Recubrimiento : Negro.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

• Barras redondas lisas A36 : D = 1/2”.

• Cartelas Metálicas A36 : E = 1/4 pulg.

• Plancha metálica A36 : E = 20mm.

Soldadura

La soldadura de las armaduras o celosías metálicas para los techos siempre se efectuarán por

un procedimiento de arco eléctrico, la causa y razón principal es por la facilidad de los trabajos.

Los electrodos a utilizar en su fase primaria serán del tipo E6011 CELLOCORD llamada

comercialmente soldadura blanca, se aplica en su fase de raíz y un acabado con E7018 SUPERCITO,

generalmente el tipo de electrodo a usar es indicado en los planos del proyecto, y en la mayoría de los

casos, todo material de aporte debe tener las mismas aleaciones que el material base y

metalúrgicamente compatible con el acero que se va a soldar.

Todas las superficies donde se aplicara la soldadura y donde existirá la unión entre materiales y

su respectivo apoyo a las soldaduras deberán estar limpias, libres de rababas y otras imperfecciones.

El diámetro nominal del electrodo o material de aporte siempre debe ser de menor espesor que

el material base y de esta manera se evitara en hacer perforaciones al material base.

Las juntas que van a soldarse al tope deberán tener sus bordes mutuamente escuadrados. No

se permiten descuadres mayores de 1/32” (0.8mm) por cada pie (304.8mm) por junta.

La soldadura será de arco eléctrico y/o alambre tubular. El material de los electrodos será tipo

E60 o E70 con una mínima resistencia a la tensión Fu de 4200 kg/cm 2 y 4900 kg/cm2 respectivamente.

Método de Medida

Se medirá esta partida por unidad (UND), considerando la cantidad de la partida ejecutada, o

sumando por partes de la misma para dar un total, el cual incluye la los trabajos de Suministro e

Instalación.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (UND) entendiéndose que dicho

precio y pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y

demás conceptos de materiales.

07.01.02 TIJERAL METALICO TIPO II, INCLUYE MONTAJE

Ver Ítem: 07.01.01.

07.01.03 VIGUETAS METALICAS TIPO I: H=0.50M, INCLUYE MONTAJE

Descripción

La estructura metálica tipo viguetas (correas) están compuesto de Tubos LAC ASTM A500

Grado “B” de diámetros de 1” y 2” con espesores de 3mm con fluencia de Fy=2,900 kg/cm2, estos

elementos están unidas a través de soldadura AWS E70XX tipo filete no menor de 3/16” de penetración

total, además serán arriostradas a través de templadores o tensores de fierro liso de 1/2” de acuerdo a

los planos de detalle. Con respecto al uso de la pintura base será sin cromato y como segunda capa con

esmalte. Los trabajos que debe realizarse son el SUMINISTRO, HABILITADO, INSTALACION Y

PINTADO.

Materiales

Todos los materiales que van ser utilizados en la construcción de la estructura metálica, deben

ser de primer uso y además estar en perfecto estado de conservación. Se describe a continuación las

descripciones técnicas de los elementos estructurales planteados en el proyecto.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

• Tubo Redondo LAC A500 Grado B : D = 1”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 11/2”, E = 3mm.

• Tubo Redondo LAC A500 Grado B : D = 2”, E = 3mm.

• Longitud de Tubo Redondo : L = 6.40m.

• Recubrimiento : Negro.

Soldadura

La soldadura de las armaduras o celosías metálicas siempre se efectuarán por un procedimiento

de arco eléctrico, la causa y razón principal es por la facilidad de los trabajos.

Los electrodos a utilizar en su fase primaria serán del tipo E6011 CELLOCORD llamada

comercialmente soldadura blanca, se aplica en su fase de raíz y un acabado con E7018 SUPERCITO,

generalmente el tipo de electrodo a usar es indicado en los planos del proyecto, y en la mayoría de los

casos, todo material de aporte debe tener las mismas aleaciones que el material base y

metalúrgicamente compatible con el acero que se va a soldar.

Todas las superficies donde se aplicara la soldadura y donde existirá la unión entre materiales y

su respectivo a apoyo a las soldaduras deberán estar limpias, libres de rababas y otras imperfecciones.

El diámetro nominal del electrodo o material de aporte siempre debe ser de menor espesor que

el material base y de esta manera se evitara en hacer perforaciones ala material base.

Las juntas que van a soldarse a tope deberán tener sus bordes mutuamente escuadrados. No se

permiten descuadres mayores de 1/32” (0.8mm) por cada pie (304.8mm) por junta.

La soldadura será de arco eléctrico y/o alambre tubular. El material de los electrodos será tipo

E60 o E70 con una mínima resistencia a la tensión Fu de 4200 kg/cm 2 y 4900 kg/cm2 respectivamente.

Método de Medida

Se medirá esta partida por unidad de metro lineal (ML), considerando la longitud de la partida

ejecutada, o sumando por partes de la misma para dar un total, el cual incluye el suministro e instalación.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (ML) entendiéndose que dicho precio

y pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y demás

conceptos de materiales.

07.01.04 VIGUETAS METALICAS TIPO II: H=0.50M, INCLUYE MONTAJE

Ver Ítem: 07.01.03.

07.01.05 TENSORES DE FIERRO LISO D=1/2”, INCLUYE MONTAJE

Descripción

Las estructuras de la cobertura, está armado con tijerales metálicas de diferentes tipos de tubos

y con viguetas tipo cercha y son arriostrados a través de tensores de fierro liso D=1/2”, los cuales son

armados según detalle en los planos.

Composición Química y Propiedades Mecánicas de acuerdo a ASTM A36-01 y Tolerancias

dimensionales de acuerdo a JIS G 3191-66.

x Propiedades Mecánicas: Límite de Fluencia, mínimo: 250 MPa (25.5 Kg/mm2).

x Resistencia a la Tracción: 400 - 550 MPa (40.8 – 56.1 Kg/mm2).

x Alargamiento en 200 mm, mínimo: 20%.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

Método de Medida

Se medirá esta partida por unidad de metro lineal (ML), considerando la longitud de la partida

ejecutada, o sumando por partes de la misma para dar un total, el cual incluye el suministro e instalación.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (ML) entendiéndose que dicho precio

y pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y demás

conceptos de materiales.

07.02 VIGUETAS METALICAS DE AMARRE DE COLUMNA

07.02.01 VIGAS METALICAS DE AMARRE H=0.40M INCLUIDO MONTAJE

Descripción

Las vigas metálicas están compuestas de Tubo Rectangular LAC ASTM A500 Grado “B” de

4”x6” con espesores de 3mm con fluencia de Fy=2,900 kg/cm 2, estos elementos están unidas a través de

soldadura AWS E70XX tipo filete no menor de 3/16” de penetración total, que servirán para arriostrar las

columnas de concreto de acuerdo a los planos de detalle. Con respecto al uso de la pintura base será sin

cromato y como segunda capa con esmalte. Los trabajos que debe realizarse son el SUMINISTRO,

HABILITADO, INSTALACION Y PINTADO.

Materiales

Todos los materiales que van ser utilizados en la construcción de la estructura metálica, deben

ser de primer uso y además estar en perfecto estado de conservación. Se describe a continuación las

descripciones técnicas de los elementos estructurales planteados en el proyecto.

• Tubo Rectangular LAC A500 Grado B : D = 4”x6”, E = 3mm.

• Longitud de Tubo Rectangular : L = 6.40m.

• Recubrimiento : Negro.

Soldadura

La soldadura de las armaduras o celosías metálicas siempre se efectuarán por un procedimiento

de arco eléctrico, la causa y razón principal es por la facilidad de los trabajos.

Los electrodos a utilizar en su fase primaria serán del tipo E6011 CELLOCORD llamada

comercialmente soldadura blanca, se aplica en su fase de raíz y un acabado con E7018 SUPERCITO,

generalmente el tipo de electrodo a usar es indicado en los planos del proyecto, y en la mayoría de los

casos, todo material de aporte debe tener las mismas aleaciones que el material base y

metalúrgicamente compatible con el acero que se va a soldar.

Todas las superficies donde se aplicará la soldadura y donde existirá la unión entre materiales y

su respectivo a apoyo a las soldaduras deberán estar limpias, libres de rababas y otras imperfecciones.

El diámetro nominal del electrodo o material de aporte siempre debe ser de menor espesor que

el material base y de esta manera se evitara en hacer perforaciones ala material base.

Las juntas que van a soldarse a tope deberán tener sus bordes mutuamente escuadrados. No se

permiten descuadres mayores de 1/32” (0.8mm) por cada pie (304.8mm) por junta.

La soldadura será de arco eléctrico y/o alambre tubular. El material de los electrodos será tipo

E60 o E70 con una mínima resistencia a la tensión Fu de 4200 kg/cm 2 y 4900 kg/cm2 respectivamente.

Método de Medida

Se medirá esta partida por unidad de metro lineal (ML), considerando la longitud de la partida

ejecutada, o sumando por partes de la misma para dar un total, el cual incluye el suministro e instalación.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (ML) entendiéndose que dicho precio

y pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y demás

conceptos de materiales.

07.02.02 VIGUETAS METALICAS DE AMARRE DE 4”X6” INCLUIDO MONTAJE

Ver Ítem: 07.02.01.

07.03 APOYOS EMPERNADOS

07.03.01 APOYO TIPO I, INCLUYE MONTAJE

Descripción

Estos apoyos son columnas de concreto f’c = 280 Kg/cm 2 donde descansara la base de plancha

metálica ASTM A36 de los tijerales metálicos y a su vez son arriostrados a través de pernos de anclaje

ASTM A 193 B7 de 4 unidades de 1” más 4 unidades de 3/4” de acuerdo a las medidas de los planos de

detalles. Los niveles de las columnas de 35x80 cm son sellados con Grouting de Concreto de espesor

variable donde su resistencia debe superar los f’c = 280 Kg/cm 2

Método de Medida

Se medirá esta partida por unidad (UND), considerando la base de la columna, el cual incluye la

adquisición, nivelación y colocado de pernos de anclaje.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (UND) entendiéndose que dicho

precio y pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y

demás otros conceptos en materiales.

07.03.02 APOYO TIPO II, INCLUYE MONTAJE

Ver Ítem: 07.01.03.

07.04 CONTROL DE CALIDAD

07.04.01 ENSAYO DE DIAMANTINA

Descripción

El ensayo de diamantina consiste en la extracción del concreto endurecido puesto en obra, de

acuerdo a las normas ASTM C-17/192, ACI 228-2R-98, NTP 339.059-2011. Estas muestras de concreto

extraído de los corazones de las columnas se realizaran en el laboratorio de una institución

sometiéndose a la rotura a la compresión axial, con la finalidad de determinar la resistencia real del

concreto puesto en obra.

Método de Medida

Se medirá esta partida por unidad de punto (PUNTO), el cual incluye la extracción y rotura del

concreto puesto en obra.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (PUNTO) entendiéndose que dicho

precio y pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y

demás conceptos de materiales.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

07.04.02 ENSAYO DE ESCLEROMETRIA

Descripción

El ensayo de esclerómetro consiste en la verificación externa del concreto endurecido puesto en

obra, de acuerdo a las normas ASTM C-805 - ACI-02 art. 5.6.5 - NTP 339.181 art. 4.6.6. con la finalidad

de cuantificar el valor de la resistencia del concreto puesto en obra.

Método de Medida

Se medirá esta partida por unidad de punto (PUNTO), el cual incluye la determinación de la

resistencia del concreto puesto en obra.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (PUNTO) entendiéndose que dicho precio y

pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y demás

conceptos de materiales.

07.04.03 ENSAYO DE SOLDADURA CON LIQUIDOS PENETRANTES

Descripción

El ensayo de soldadura con líquidos penetrantes consiste en la verificación externa de la

soldadura tipo cordón longitudinal en las estructuras metálicas de acuerdo a la norma ASTM E 105 y el

código AWS D1.1/2010. Este ensayo conocido como Método de Prueba E1220 se realizara removiendo

con Solvente la área soldada, primeramente haciendo limpieza de toda la superficie, luego aplicamos el

líquido Penetrante en un tiempo de acción de 10 minutos mínimo, en seguida aplicaremos el líquido

Revelador por rociado en la soldadura en un tiempo no menor de 10 minutos así de esta manera se

visualizara la buena soldadura.

Método de Medida

Se medirá esta partida por unidad en global (GLOBAL), el cual incluye la determinación de la

buena unión en elementos de acero.

Forma de Pago

El pago se efectuará al precio unitario del presupuesto por (GLOBAL) entendiéndose que dicho precio y

pago constituirá compensación completa para toda la mano de obra, equipo, herramientas y demás

conceptos de materiales.

08.00 COBERTURA Y CERRAMIENTOS

08.01.00 COBERTURA METALICA DE ACERO ZINCALUM TR4 E=0.50M, INCLUYE MONTAJE

Descripción

Esta partida comprende el suministro, ejecución y colocación de las calaminas trapezoidal

necesarias para la cobertura de las graderías, las calaminas empleadas serán de aluminio.

Proceso constructivo

El techado se efectuará con planchas de calamina trapezoidal de espesor 0.50 mm, los que irán

sobre las viguetas tipo V-01 sujetas con espárragos y arandelas de jebe.

El traslape lateral será de onda y media como mínimo.

El montaje de las planchas se hará en el sentido contrario a la dirección del viento predominante

y en la dirección de la pendiente.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

Para la evacuación de las aguas de lluvia se instalarán canaletas de planchas galvanizadas en

toda la longitud del techo, acondicionados con tubos de bajada de 3”.

Medición

Se medirá esta partida por metro cuadrado (m2.), considerando cada plancha a emplearse, el

cual incluye el suministro e instalación.

Formas de Pago

El pago se efectuará al precio unitario del presupuesto por metro cuadrado (M2) entendiéndose

que dicho precio y pago constituirá compensación completa para toda la mano de obra, equipo,

herramientas y demás conceptos de materiales.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE

SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO

ROSAMEDINA DE LA CIUDAD DE JULIACA

PROVINCIA DE SAN ROMAN – PUNO

MEMORIA DE CÁLCULO ESTRUCTURAL

DE LA COBERTURA METÁLICA

1. ANTECEDENTES:

EN EL AÑO 2014,

GOBIERNO REGIONAL PUNO, HIZO ELABORAR EL

EL

PROYECTO DE INGENIERÍA PARA EL MEJORAMIENTO DEL ESTADIO GUILLERMO

BRICEÑO ROSAMEDINA, PARA REALIZAR DIVERSOS EVENTOS DEPORTIVOS, UBICADO

EN EL SECTOR CONO SUR DE LA CIUDAD DE JULIACA, FUE CREADO Y CONSTRUIDO

EN EL AÑO 1946, DONDE LA CAPACIDAD DEL SERVICIO AL PÚBLICO ERA MUY

REDUCIDA PARA DIEZ MIL ESPECTADORES.

UNO DE LOS COMPONENTES ES LA CONSTRUCCIÓN DE DOS COBERTURAS

METÁLICAS EN VOLADIZO EN LAS ZONAS ORIENTE Y OCCIDENTE, CUYA ESTRUCTURA

ESTÁ COMPUESTA DE TIJERALES DE ACERO TIPO CERCHA, VIGUETAS DE ACERO TIPO

CERCHA Y LA CUBIERTA DE CALAMINÓN DE ACERO ZINCALUM DE ACUERDO A LA

ESPECIFICACIONES DEL EXPEDIENTE TÉCNICO APROBADO Y MODIFICADO.

2. OBJETIVO:

x LA FINALIDAD ES ANALIZAR Y DISEÑAR LA COBERTURA METÁLICA INTEGRAL

PROPUESTA PARA RESISTIR TODAS LAS CARGAS IMPUESTAS POR LAS NORMAS

Y/O REGLAMENTOS.

x LA ESTRUCTURA METÁLICA TIPO VOLADIZO SERÁ DISEÑADO COMO UNA

COBERTURA METÁLICA COMPUESTA DE TIJERALES TIPO CERCHA, VIGUETAS

TRANSVERSALES, CALAMINÓN DE ACERO Y ARRIOSTRADOS CON TENSORES.

x LA COBERTURA METÁLICA DEBE SER SUMINISTRADO E INSTALADO CON

MATERIALES COMERCIALES QUE SE ENCUENTRA EN EL MERCADO NACIONAL Y

EN LA CIUDAD DE JULIACA.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

3. UBICACIÓN POLITICA

x SECTOR : CONO SUR

x DISTRITO : JULIACA

x PROVINCIA : SAN ROMÁN

x DPTO. : PUNO

x REGIÓN : PUNO

x EL ESTADIO GUILLERMO BRISEÑO ROSAMEDINA DE JULIACA SE ENCUENTRA

UBICADO EN LA ZONA ALTO ANDINA DE PUNO A UNA ALTITUD DE 3,825 MSNM.

4. CARACTERISTICAS DEL PROYECTO

TIJERAL METÁLICO TIPO CERCHA:

CONSISTE EN UNA ESTRUCTURA METÁLICA COMPUESTA DE TUBOS DE ACERO

REDONDO LAC A500 DE DIFERENTES DIÁMETROS Y SERÁN UNIDAS A TRAVÉS DE

SOLDADURAS AWS E70XX Y A SU VEZ SON EMPOTRADOS EN LAS COLUMNAS DE

CONCRETO DE 35 X 80 CM CON PERNOS DE ANCLAJES DE 4 UNIDADES DE 1” Y 8

UNIDADES DE 3/4” DE ACUERDO A LOS PLANOS DE DETALLE.

VIGUETAS Y/O CORREAS METÁLICAS TIPO CERCHA:

ESTÁ CONFORMADO POR TUBOS DE ACERO REDONDO LAC A500 CON

DIÁMETROS DE 1”, 1.5” Y 2” Y SON UNIDAS CON SOLDADURA AWS E70XX DE

ACUERDO A LOS PLANOS DE DETALLE.

COBERTURA METÁLICA:

SE HA CONSIDERADO EL TECHO DE CALAMINÓN DE ACERO ZINCALUM ASTM

A592. AZ 150 CON CUBIERTA AISLANTE DE PROTECCIÓN MULTIESTRATO TR-4.

TRABAJOS COMPLEMENTARIOS:

ADEMÁS DE LOS TRABAJOS IMPORTANTES DEBERÁ COMPLEMENTARSE DE

ACUERDO A LA NECESIDAD EN OBRA QUE NO SE ENCUENTRA DENTRO DEL

EXPEDIENTE TÉCNICO APROBADO Y MODIFICADO.

5. NORMAS TECNICAS DE DISEÑO

EL DISEÑO ESTRUCTURAS DE LA COBERTURA METÁLICA ESTARÁ

DE LAS

BASADO EN LA APLICACIÓN DE LAS NORMAS TÉCNICAS Y REGLAMENTOS PARA EL

DISEÑO DE ESTRUCTURAS METÁLICAS COMO SE MENCIONA LOS SIGUIENTES:

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

x NORMA E.20 “CARGAS”.

x NORMA E.30 “DISEÑO SISMORESISTENTE”.

x NORMA E.50 "SUELOS Y CIMENTACIONES".

x NORMA E.60 “CONCRETO ARMADO”.

x NORMA E.70 “ALBAÑILERÍA”.

x NORMA E.90 “ESTRUCTURAS METÁLICAS”.

x NORMA ASTM (AMERICAN SOCIETY FOR TESTING MATERIALS).

x NORMA ACI (AMERICAN CONCRETE INSTITUTE).

x NORMA AISC (AMERICAN INSTITUTE OF STEEL CONSTRUCTION).

x SPECIFICATIONS AASHTO (AMERICAN ASSOCIATION OF STATE HIGHWAY

AND TRANSPORTATION OFFICIALS-STANDARD SPECIFICATIONS FOR

HIGHWAY BRIDGES) LRFD – 2007.

6. PROPIEDADES DE LOS MATERIALES

CONCRETO DE NIVELACIÓN:

x RESISTENCIA (ACI 318-02) : F’C = 280 KG/CM2

x SE PERMITE USAR GROUTING DE CONCRETO FRESCO.

CONCRETO ARMADO:

x RESISTENCIA (ACI 318-02) : F’C = 210 KG/CM2.

x MÓDULO DE ELASTICIDAD : E = 217,370.65 KG/CM2.

x PESO ESPECÍFICO : PE = 2.40 TN/M3

x ACERO DE REFUERZO : FY= 4,200 KG/CM2

ALBAÑILERÍA:

x RESISTENCIA NOMINAL : F’M = 45 KG/CM2

x MÓDULO DE ELASTICIDAD : E = 22,500 KG/CM2

x MORTERO : 1: 4

ACERO PARA ESTRUCTURAS METÁLICAS:

x TUBOS LAC GRADO “B” : FY = 2,900 KG/CM2

x PLANCHAS (ASTM A36) : FY = 2,530 KG/CM2

x BARRAS REDONDAS LISAS : FY = 2,530 KG/CM2

x MÓDULO DE ELASTICIDAD : E = 2100,000 KG/CM2

x COEFICIENTE DE POISSON : U = 0.30

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

x MÓDULO DE CORTE : G = 0.81X106 KG/CM2

x DILATACIÓN TÉRMICA : A = 11.7X106/°C

x PESO ESPECÍFICO : PE = 7.85 KG/M3

x ACERO DE REFUERZO : FY= 4,200 KG/CM2

x LAS DIMENSIONES, PESOS Y ESPESORES DE LOS TUBOS SE FABRICAN

SEGÚN LA NORMA ASTM A500, ASTM A513, ISO 65-81.

SOLDADURA:

x SOLDADURA : AWS E70XX.

PERNOS:

x PERNOS EN APOYOS : ASTM A-325/ASTM A-490.

x PERNOS EN APOYOS : ASTM A-193 B7.

COBERTURA METÁLICA:

x ACERO ZINCALUM : ASTM A592. AZ 150.

x CLASE AZ55 : 165 GR/M2.

x FLUENCIA MÍNIMA : 2320 KG/CM2.

x CUBIERTA AISLANTE CON PROTECCIÓN MULTIESTRATO TR-4.

7. CARACTERISTICAS DE LOS MATERIALES

COBERTURA METÁLICA

x CALAMINÓN LAMINAR : E = 0.50MM.

x ANCHO ÚTIL : 0.95M.

x ANCHO TOTAL : 1.00M.

x LARGO DE LÁMINA : 5.45M.

x LONGITUD DE TRASLAPE : 0.10M.

x PESO POR M2 : 5.26 KG/M2.

x COLORES : ROJO, MARFIL, VERDE Y OTROS.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

ESTRUCTURA METÁLICA

x TUBO REDONDO LAC A500 : D = 1”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 11/4”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 11/2”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 2”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 21/2”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 3”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 4”, E = 3MM.

x TUBO REDONDO LAC A500 : D = 4”, E = 4MM.

x LONGITUD DE TUBO REDONDO : L = 6.40M.

x RECUBRIMIENTO : NEGRO.

x BARRAS REDONDAS LISAS : D = 1/2”

PERNOS

x PERNO TIPO ESTRUCTURAL : D = 1”X60CM.

x PERNO TIPO ESTRUCTURAL : D = 3/4”X50CM.

x PERNO TIPO ESTRUCTURAL : D = 1/2”X25CM.

x LOS PERNOS DE ANCLAJE E INSERTOS DEBEN SER DISEÑADOS DE

ACUERDO CON LOS CRITERIOS DEL AMERICAN CONCRETE INSTITUTE

ACI.

SOLDADURA

x LA METODOLOGÍA PARA LA UNIÓN DE LOS ÁNGULOS, TUBOS O PIEZAS

ESTRUCTURALES DE ACERO, SE HA ADOPTADO EL USO DEL MATERIAL

ELECTRODO DE LAS ESPECIFICACIONES ASTM, COMO E70XX. LA

SOLDADURA QUE SE APLICARÁ SERÁ EL TIPO FILETE POR QUE LA

ESTRUCTURA ES FÁCIL DE EJECUTAR Y EL ESPESOR DEL FILETE

REQUERIDO SERÁ 3/16” COMO MÍNIMO.

x LAS CONEXIONES CON LA SOLDADURA E70XX TIPO FILETE TAMBIÉN ES

RECOMENDADO POR AISC-LRFD, SE ESTABLECE QUE LA ESTRUCTURA

DEBE SER INSPECCIONADO CORRECTAMENTE PARA ASEGURAR QUE

ESTAS SE EFECTÚEN Y SEAN CAPACES DE TENER LAS RESISTENCIAS DE

DISEÑO SATISFACTORIO.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

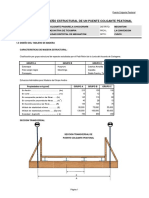

8. ESTRUCTURACION

LA ESTRUCTURA PLANTEADA ES UNA VIGA DE CELOSÍA EN VOLADIZO TIPO

CERCHA DE ARMADURA METÁLICA DE SECCIÓN TUBULAR ESPACIADOS ENTRE

TIJERALES A UNA DISTANCIA DE 4.60M Y APOYADOS SOBRE COLUMNAS DE

35X80CM Y A SU VEZ SERÁN ARRIOSTRADOS CON VIGUETAS METÁLICAS (CERCHAS)

ESPACIADAS CADA 2.25M.

ES UNA ARMADURA TÍPICA BIEN CONOCIDA EN NUESTRO MEDIO Y LAS MÁS

APROPIADAS PARA CONSTRUCCIONES EN ACERO ESTRUCTURAL, TIENE UNA

CARACTERÍSTICA EN SU DISEÑO ESTRUCTURAL, ES QUE LAS PIEZAS EN DIAGONAL

OSCILAN DE 45° A 60° Y CONSIDERÁNDOSE COMO RANGOS BIEN FUNCIONALES Y

PERMISIBLES.

EL PRE-DIMENSIONAMIENTO DE LA ALTURA (PERALTE) DE LA CAÍDA PARA UNA

CERCHA TIPO HOWE Y CON PENDIENTE A UNA AGUA SE CONSIDERA LA SIGUIENTE

RELACIÓN: H = L/6 – L/9 - L/12, ESTA ALTURA O PERALTE ES LA MÁXIMA

PENDIENTE QUE PUEDE TOMAR LA CERCHA HOWE JUNTO CON OTROS EN SU CAÍDA

MÁXIMA PARA SU DISEÑO ESTRUCTURAL. Y LA ALTURA EN EL EXTREMO LIBRE

OSCILAN ENTRE 0.15 – 0.20M.

ENTONCES:

H = L/9 = 10.50/9 = 1.17 M

HP = 1.60 M

DÓNDE:

x HP = 1.60M, ALTURA MÁXIMA DE LA CERCHA METÁLICA.

x HM = 0.55M, ALTURA MÍNIMA DE LA CERCHA METÁLICA.

x L = 10.50M, LONGITUD DEL VOLADO DE LA CERCHA.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

9. METRADO DE CARGAS

a) CARGAS PERMANENTES

x Peso Propio y Muerto de la Cobertura Metálica (DC1)

LAS CARGAS DISTRIBUIDAS QUE ACTÚAN SOBRE EL TIJERAL METÁLICO

ESTARÁN CONSTITUIDO POR SU PROPIO PESO, PESO DEL CALAMINÓN Y

OTROS ACCESORIOS.

CARGA DISTRIBUIDA (KG/M)

PESO DEL CALAMINÓN DE 0.6 MM 5.30 KG/M2

PESO DE PERNOS Y SOLDADURA 0.70 KG/M2

PESO TOTAL 6.00 KG/M2

LONGITUD DE LA CORREA (A) 4.60 M

PESO DE LA COBERTURA (DC1) 27.60 KG/M

x Peso Propio y Muerto de la Correa Metálica (DC2)

LAS CARGAS PUNTUALES PRODUCIDOS SOBRE EL TIJERAL METÁLICO SON

EL PESO PROPIO DE LAS CORREAS METÁLICAS DE TUBO LAC 1”, 2” Y

OTROS ACCESORIOS. SE APLICARÁ EN 7 NUDOS.

CARGA PUNTUAL (KG)

PESO DEL TUBO LAC D=2” 4.25 KG/M

PESO DEL TUBO LAC D=1” 2.25 KG/M

LONGITUD TOTAL DEL TUBO LAC D=2” 9.50 M

LONGITUD TOTAL DEL TUBO LAC D=1” 8.00 M

PESO TOTAL DEL TUBO LAC D=2” 40.40 KG

PESO TOTAL DEL TUBO LAC D=1” 18.00 KG

PESO TOTAL DEL TUBO LAC 1” Y 2” 58.40 KG

PESO DE SOLDADURA Y OTROS 6.60 KG

PESO TOTAL DE LA CORREA (DC2) 65.00 KG

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

x Peso Propio de la Correa Metálica y Luminaria (DC3)

LAS CARGAS PUNTUALES PRODUCIDOS SOBRE EL TIJERAL METÁLICO SON

EL PESO PROPIO DE LAS CORREAS METÁLICAS DE TUBO LAC 1”, 2” Y EL

PESO DE 03 UNIDADES DE LUMINARIA LED. SE APLICARÁ EN 01 NUDO DE

FRENTERA.

CARGA PUNTUAL (KG)

PESO TOTAL DE LA CORREA (DC2) 65.00 KG

PESO DE LA LUMINARIA (35 KG X 3 UNID) 105.00 KG

PESO DE CONDUCTORES Y OTROS 20.00 KG

PESO TOTAL DE LA CORREA (DC3) 190.00 KG

b) CARGA VIVA

DE ACUERDO A LA NORMA E.020 DEL RNE, PARA TECHOS CON

INCLINACIÓN MAYOR A 3°, CON RESPECTO A LA HORIZONTAL ES 100 KG/M2

2

REDUCIDA EN 5 KG/M , POR CADA GRADO DE PENDIENTE POR ENCIMA DE

3°, HASTA UN MÍNIMO DE 50 KG/M2. ASÍ MISMO PARA TECHOS CURVOS ES

2

DE 50 KG/M .

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

LA COBERTURA METÁLICA PROPUESTA SE ENCUENTRA CON UN ÁNGULO DE

INCLINACIÓN MAYOR A 3° EN LA PARTE DEL VOLADO SUPERIOR (FRENTERA)

Y EN LOS APOYOS CON ÁNGULO DE INCLINACIÓN DE 33°.

CARGA DISTRIBUIDA (KG/M)

CARGA VIVA ASUMIDA 50.00 KG/M2

LONGITUD DE LA CORREA (A) 4.60 M

PESO TOTAL DE CARGA VIVA (CV) 230.00 KG/M

c) CARGA DE NIEVE

DE ACUERDO A LA NORMA E.020 DEL RNE, EN ZONAS EN LA CUALES

EXISTA POSIBILIDAD DE NEVADAS IMPORTANTES, DEBERÁ PRESTARSE

ESPECIAL ATENCIÓN EN LA SELECCIÓN APROPIADA DE LAS PENDIENTES DE

LOS TECHOS.

LA CARGA DE NIEVE DEBE CONSIDERARSE COMO CARGA VIVA. NO SERÁ

NECESARIO INCLUIR EN EL DISEÑO EL EFECTO SIMULTÁNEO DE VIENTO Y

CARGA DE NIEVE.

LA CARGA BÁSICA SE ESTABLECERÁ DE UN ANÁLISIS ESTADÍSTICO DE LA

INFORMACIÓN DISPONIBLE EN LA ZONA, PARA UN PERÍODO MEDIO DE

RETORNO DE 50 AÑOS (PROBABILIDAD ANUAL DEL 2% DE SER EXCEDIDA).

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

EL VALOR MÍNIMO DE LA CARGA BÁSICA DE NIEVE SOBRE EL SUELO (QS)

2

SERÁ DE 40 KG/M QUE EQUIVALEN A 0.40 M DE NIEVE FRESCA (PESO

3

ESPECÍFICO DE 100 KG/M ) O 0.20 M DE NIEVE COMPACTADA (PESO

3

ESPECÍFICO DE 200 KG/M ).

EN EL PRESENTE DISEÑO DE LA COBERTURA METÁLICA PARA LA CIUDAD DE

JULIACA ADOPTAREMOS ESTA CARGA MÍNIMA DEBIDO A QUE EN LA REGIÓN

NO SE PRESENTA Y ES COMÚN LA PRESENCIA DE ESTE FENÓMENO.

CARGA DISTRIBUIDA (KG/M)

CARGA DE NIEVE ASUMIDA 40.00 KG/M2

LONGITUD DE LA CORREA (A) 4.60 M

PESO TOTAL DE CARGA DE NIEVE (QS) 184.00 KG/M

d) CARGA DE VIENTO

DE ACUERDO A LA NORMA E.020 DEL RNE, LAS ESTRUCTURAS CON

ELEMENTOS DE CIERRE Y LOS COMPONENTES EXTERIORES DE TODAS LAS

EDIFICACIONES EXPUESTAS A LA ACCIÓN DEL VIENTO, SERÁN DISEÑADOS

PARA RESISTIR LAS CARGAS (PRESIONES Y SUCCIONES) EXTERIORES E

INTERIORES DEBIDAS AL VIENTO, SUPONIENDO QUE ÉSTE ACTÚA EN DOS

DIRECCIONES HORIZONTALES PERPENDICULARES ENTRE SÍ.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

SEGÚN LA CLASIFICACIÓN DE LA EDIFICACIÓN, QUE REPRESENTAN

PROBLEMAS AERODINÁMICOS ESPECIALES TALES COMO DOMOS, ARCOS,

ANTENAS, CHIMENEAS ESBELTAS Y CUBIERTAS COLGANTES. PARA ESTE

TIPO DE EDIFICACIONES LAS PRESIONES DE DISEÑO SE DETERMINARÁN A

PARTIR DE PROCEDIMIENTOS DE ANÁLISIS RECONOCIDOS EN INGENIERÍA,

PERO NO SERÁN MENORES QUE LAS ESPECIFICADAS PARA EL TIPO 1.

LA VELOCIDAD DE DISEÑO DEL VIENTO HASTA 10 M DE ALTURA SERÁ LA

VELOCIDAD MÁXIMA ADECUADA A LA ZONA DE UBICACIÓN DE LA

EDIFICACIÓN, PERO NO MENOS DE 75 KM/HR. LA VELOCIDAD DE DISEÑO

DEL VIENTO EN CADA ALTURA DE LA EDIFICACIÓN SE OBTENDRÁ DE LA

SIGUIENTE EXPRESIÓN.

VH = V*(0.1*H)0.22

DÓNDE:

x VH : VELOCIDAD DE DISEÑO EN LA ALTURA H EN KM/HR.

x V : VELOCIDAD DE DISEÑO HASTA 10 M DE ALTURA EN KM/HR.

x H : ALTURA SOBRE EL TERRENO EN METROS.

LA CARGA EXTERIOR (PRESIÓN O SUCCIÓN) EJERCIDA POR EL VIENTO SE

SUPONDRÁ ESTÁTICA Y PERPENDICULAR A LA SUPERFICIE SOBRE LA CUAL

ACTÚA. SE CALCULARÁ MEDIANTE LA EXPRESIÓN:

P = 0.005*C*VH2

DÓNDE:

x PH : PRESIÓN O SUCCIÓN DEL VIENTO A UNA ALTURA H.

x C : FACTOR DE FORMA ADIMENSIONAL.

x VH : VELOCIDAD DE DISEÑO A LA ALTURA H.

EL FACTOR DE FORMA ADIMENSIONAL PARA DETERMINAR LAS CARGAS

EXTERIORES E INTERIORES DEL VIENTO A BARLOVENTO Y SOTAVENTO SERÁ

DE +0.8 Y -0.6.

DE ACUERDO A LA MAPA EÓLICO DEL PERÚ,

JULIACA SELA CIUDAD DE

ENCUENTRA INTERPOLADA CON UNA VELOCIDAD DE VIENTO A 90 KM/HR A

10 M SOBRE EL SUELO PARA UN PERIODO DE RETORNO DE 50 AÑOS.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

JULIACA

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

CARGA DISTRIBUIDA (KG/M)

VELOCIDAD DEL VIENTO ASUMIDA 90.00 KM/HR

ALTURA SOBRE EL TERRENO 15.15 M

VELOCIDAD DE DISEÑO DEL VIENTO 98.61 KM/HR

FACTOR DE FORMA PARA BARLOVENTO +0.80

FACTOR DE FORMA PARA BARLOVENTO -0.60

PRESIÓN DEL VIENTO EXTERIOR +38.90 KG/M2

PRESIÓN DEL VIENTO INTERIOR -29.20 KG/M2

LONGITUD DE LA CORREA (A) 4.60 M

PRESIÓN DEL VIENTO EXTERIOR PVE +179.00 KG/M

PRESIÓN DEL VIENTO INTERIOR PVI -134.32 KG/M

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

10. COMBINACIONES DE CARGA ÚLTIMA SOBRE LA

CUBERTURA METALICA

SEGÚN LA NORMA E.020 del RNE, SE TIENE LAS SIGUIENTES

COMBINACIONES DE CARGA ULTIMA PARA EL DISEÑO ESTRUCTURAL DE LA

CUBERTURA METÁLICA.

x 1.4 D

x 1.2 D + 1.6 L

x 1.2 D + 1.6 L + 0.5 (LR O S O R)

x 1.2 D + 1.6 (LR O S O R) + (0.5 L O 0.8 W)

x 1.2 D + 1.3 W + 0.5 L + 0.5 (LR O S O R)

x 1.2 D ± 1.0 E + (0.5 L O 0.2 S)

x 0.9 D ± (1.3 W O 1.0 E)

DÓNDE:

x D : CARGA MUERTA POR PESO PROPIO DE LA ESTRUCTURA.

x L : CARGA VIVA DEBIDA AL MOBILIARIO Y OCUPANTES.

x LR : CARGA VIVA EN LAS AZOTEAS.

x W : CARGA DE VIENTO.

x S : CARGA DE NIEVE.

x E : CARGA DE SISMO NORMA E.030.

x R : CARGA POR LLUVIA O GRANIZO.

11. MÉTODOS DE ANÁLISIS ESTRUCTURAL

PARA EL ANÁLISIS DE LA ESTRUCTURA SE HA UTILIZADO EL MÉTODO DE LOS

DESPLAZAMIENTOS O MÉTODO DE LAS RIGIDECES. APLICANDO EL PROGRAMA

ELECTRÓNICO DE CÁLCULO ESTRUCTURAL SAP2000 V-14.1 UN PRODUCTO DE LA

COMPUTER AND STRUCTURES INC. LOS COMPONENTES ESTRUCTURALES HAN SIDO

REPRESENTADOS MEDIANTE ELEMENTOS TIPO FRAME Y LA IDEALIZACIÓN SE

PRESENTA EN LA FIGURA.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

12. MÉTODO DE DISEÑO ESTRUCTURAL

a) Diseño y Verificación de la Estructura

EL DISEÑO DE LA ESTRUCTURA METÁLICA TIPO VOLADIZO SE HA HECHO

CONFORME A LAS DISPOSICIONES DE LAS ESPECIFICACIONES AASHTO LRFD, ASÍ

COMO LAS ESPECIFICACIONES DEL AISC-LRFD. PARA EL CÁLCULO DE

CONDICIONES ÚLTIMAS SE HAN CONSIDERADO LOS SIGUIENTES FACTORES DE

REDUCCIÓN DE RESISTENCIA:

x ØT = 0.90, PARA ELEMENTOS EN TENSIÓN POR FLUENCIA.

x ØT = 0.75, PARA ELEMENTOS EN TENSIÓN POR RUPTURA.

x ØT = 0.85, PARA ELEMENTOS EN COMPRESIÓN.

x ØT = 0.90, PARA ELEMENTOS EN FLEXIÓN.

x ØT = 0.90, PARA ELEMENTOS SOMETIDOS A ESFUERZO CORTANTE.

x L/R < 300, RELACIÓN DE ESBELTEZ.

x R < 0.95, RADIO.

EL DISEÑO SE HA ADOPTADO CONSIDERANDO LOS TUBOS REDONDO LAC

2

A500 DE GRADO “B” CON FY = 2,900 KG/CM DE LA FABRICACIÓN ACEROS

AREQUIPA S.A. Y SIDER PERU COMO SON:

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

x BRIDA SUPERIOR TUBO LAC A500 : 4”, 3” Y 2”

x BRIDA INFERIOR TUBO LAC A500 : 4”, 3” Y 2”

x MONTANTES TUBO LAC A500 : 2”, 1.5” Y 1”

x DIAGONALES TUBO LAC A500 : 2”, 1.5” Y 1”

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

SE DEMUESTRA QUE LOSTUBO LAC A500 4”, 3” Y 2” EN LAS BRIDAS

SUPERIOR E INFERIOR, LA CAPACIDAD REQUERIDA DE 22.13 TON ES MENOR A LA

CAPACIDAD ACTUANTE DE 36.20 TON EN EL ELEMENTO MÁS CRÍTICO Y EL RADIO ES

0.77 MENOR A 0.95, DONDE EL DISEÑO ESTRUCTURAL ES CONFIABLE.

ADEMÁS; LAS MONTANTES Y DIAGONALES CON LAC A500 2”, 1.5” Y 1” SON

SATISFACTORIOS EN EL DISEÑO ESTRUCTURAL.

b) Deflexiones

LA DEFLEXIÓN INSTANTÁNEA PRODUCIDA POR LAS CARGAS CRÍTICAS EN EL

VOLADIZO DE LA COBERTURA METÁLICA TIPO CERCHA PRODUCTO DEL PESO PROPIO,

CARGA VIVA ES DE 5.70 CM.

EN CUANTO A LAS DEFORMACIONES PRODUCIDAS POR LAS CARGAS, LA

ESTRUCTURA SE DEFORMA EN LO SIGUIENTE: S = L/180.

DÓNDE: 5.70 CM < 5.83 CM……..OK.

c) Apoyos

CON LA FINALIDAD DE COMPROBAR LAS DIMENSIONES DE LA BASE DE LA

COLUMNA DONDE SE APOYARÁ LA ESTRUCTURA METÁLICA TIPO VOLADIZO, SE

REALIZÓ TOMANDO EN CUENTA LAS CARGAS ULTIMAS.

6Fvu

Vb d V adm

a *b

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

DÓNDE:

x

Vb = 17.01 KG/CM2

x FVU = 50.01 TON, CARGA ULTIMA DE LA ESTRUCTURA.

x A = 35 CM.

x B = 80 CM.

x V adm = 0.45*F’C = 94.50 KG/CM2

17.01 KG/CM2 <<< 94.50 KG/CM2 …………. OK¡

d) Anclajes

Nsa I * n * Ase * Futa

DÓNDE:

x NSA = 17.01 KG/CM2

x ASE = 5.10 CM2 ( I 1”).

x ASE = 2.85 CM2 ( I 3/4”).

x FUTA = 2,530 KG/CM2.

x Φ = 0.75

x N = 4 I 1” + 4 I 1” (40.80 CM2).

e) Espesor de plancha metálica

6 Mp

e

a Fadm

DÓNDE:

x NSA = 17.01 KG/CM2.

x FUTA = 2,530 KG/CM2.

x Φ = 0.60

x FADM = 1,518 KG/CM2.

x A = 25 CM.

x MP = 1,395.37 KG-CM.

x E = 11.51 MM < 20 MM………… OK¡

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

GOBIERNO REGIONAL PUNO

GERENCIA REGIONAL DE INFRAESTRUCTURA

13. Conclusiones

x EL ANÁLISIS Y DISEÑO ESTRUCTURAL DE LA COBERTURA METÁLICA SE

REALIZÓ DE ACUERDO A LAS NORMAS E.20, E.90 Y EL EXPEDIENTE

TÉCNICO APROBADO Y MODIFICADO EN COORDINACIÓN CON EL

RESIDENTE DE OBRA.

x EN EL PRESENTE ANÁLISIS Y DISEÑO ESTRUCTURAL DE LA COBERTURA

METÁLICA SE REALIZÓ DE ACUERDO A LAS FICHAS TÉCNICAS DE LOS

FABRICANTES DE TUBERÍA LAC ASTM 500 GRADO B, COMO ACEROS

AREQUIPA Y SIDER PERÚ Y SON COMERCIALES.

x EL REDISEÑO DE LA COBERTURA METÁLICA SE REALIZÓ CON FINES DE

GARANTIZAR LA CONFIABILIDAD ESTRUCTURAL, EN VISTA QUE EL DISEÑO

ESTRUCTURAL EN LOS PLANOS MODIFICADOS LA DEFORMACIÓN MÁXIMA

POR SERVICIO ES DE 7.21, 6.20 Y 8.27

5.83 CM, ASÍ

CM MAYORES A

MISMO EN EL ELEMENTO MÁS CRÍTICO EL RADIO ES 1.00 MAYOR A

0.95, DONDE EL DISEÑO ESTRUCTURAL NO ES CONFIABLE.

x POR TALES RAZONES SE HA REFORZADO LA ESTRUCTURA METÁLICA DE

ACUERDO A LAS NORMAS E.20, E.90 EN EL REDISEÑO ESTRUCTURAL

OFRECIENDO LA DEFORMACIÓN MÁXIMA EN EL VOLADO DE 5.70, 4.94,

5.32 Y 3.40 5.83 CM, ASÍ MISMO EN EL ELEMENTO

CM MENORES A

MÁS CRÍTICO EL RADIO ES 0.77 MENOR A 0.95, DONDE EL DISEÑO

ESTRUCTURAL ES CONFIABLE.

x CON RESPECTO A LOS PERNOS DE ANCLAJE DE 4Φ1” PUESTO EN OBRA

ES INSUFICIENTE, YA QUE LA ESTRUCTURA REQUIERE PERNOS DE

ANCLAJE DE 4Φ1”+ 4Φ1” POR CADA COLUMNA, PARA SOPORTAR UNA

FUERZA VERTICAL DE 50.01 TON Y UNA FUERZA HORIZONTAL DE 12.20

TON DE ACUERDO A LA RESISTENCIA A LA COMPRESIÓN DE CADA

COLUMNA.

x LOS TUBOS LAC ASTM 500 GRADO B SE HAN COLOCADO

TÉCNICAMENTE LOS EMPALMES DE 4” A 3” A 2”, DONDE LAS UNIONES

DE ESTOS ELEMENTOS SON A TRAVÉS DE CARTELAS DE ACERO GRADO

A36 DE ESPESOR 1/4” CON SOLDADURA AWS E70XX DE ACUERDO A

LOS PLANOS REPLANTEADOS.

x LA SECCIÓN DE LA VIGA METÁLICA SE HA DISEÑADO POR EL MÉTODO DE

CARGAS ÚLTIMAS LRFD. EL ACERO ESTRUCTURAL SON DE TUBOS

LAC GRADO “B” (FY = 2,900 KG/CM2).

x SE RECOMIENDA TOMAR EN CUENTA TODOS LOS TRABAJOS YA

EJECUTADOS EN OBRA, ANTES DE CUALQUIER TRABAJO ESTRUCTURAL

REALIZAR LAS PRUEBAS NECESARIAS DE RESISTENCIA A LA

COMPRESIÓN, CERTIFICACIÓN DE LOS PERNOS DE ANCLAJE Y OTROS.

“MEJORAMIENTO DE LA CAPACIDAD DE PRESTACION DE SERVICIOS DEPORTIVOS EN EL ESTADIO GUILLERMO BRICEÑO ROSAMEDINA DE LA

CIUDAD DE JULIACA, PROVINCIA DE SAN ROMAN – PUNO”

También podría gustarte

- TDR Cobertura y Estructura Metalica CorregidoAún no hay calificacionesTDR Cobertura y Estructura Metalica Corregido32 páginas

- 05 Especificaciones Tecnicas - Duchas y VestidoresAún no hay calificaciones05 Especificaciones Tecnicas - Duchas y Vestidores39 páginas

- Tapajuntas Sísmicos de Aluminio para EdificiosAún no hay calificacionesTapajuntas Sísmicos de Aluminio para Edificios4 páginas

- Especificaciones Técnicas para Iluminación de EstadioAún no hay calificacionesEspecificaciones Técnicas para Iluminación de Estadio24 páginas

- TDR REQ 79 Señalizacion Temporal de Seguridad100% (1)TDR REQ 79 Señalizacion Temporal de Seguridad4 páginas

- Mejoramiento de Techos SENCICO San BorjaAún no hay calificacionesMejoramiento de Techos SENCICO San Borja8 páginas

- 07 Especificaciones Reposicion de Piedra 00Aún no hay calificaciones07 Especificaciones Reposicion de Piedra 007 páginas

- Planos de Cerco Metálico para ObrasAún no hay calificacionesPlanos de Cerco Metálico para Obras1 página

- Método de Construcción de Arenado y Pintura.Aún no hay calificacionesMétodo de Construcción de Arenado y Pintura.1 página

- TDR - Cerco Perimetrico - PrefabricadoAún no hay calificacionesTDR - Cerco Perimetrico - Prefabricado4 páginas

- Especificaciones Tecnicas CerrajeriaAún no hay calificacionesEspecificaciones Tecnicas Cerrajeria2 páginas

- Partidas de Estructuras Metalicas - Obra CajabambaAún no hay calificacionesPartidas de Estructuras Metalicas - Obra Cajabamba1 página

- Instalación de Estructuras MetálicasAún no hay calificacionesInstalación de Estructuras Metálicas3 páginas

- Losa Recreativa Multiuso en HuánucoAún no hay calificacionesLosa Recreativa Multiuso en Huánuco11 páginas

- Ficha Técnica: Tubo de PVC-U 33 mmAún no hay calificacionesFicha Técnica: Tubo de PVC-U 33 mm1 página

- TDR Divisiones, Vidrios y EspejosAún no hay calificacionesTDR Divisiones, Vidrios y Espejos4 páginas

- Requerimiento de Lastre y Piedra para DesagüeAún no hay calificacionesRequerimiento de Lastre y Piedra para Desagüe2 páginas

- Vidrios, Cristales y Similares. Vidrio TripleAún no hay calificacionesVidrios, Cristales y Similares. Vidrio Triple3 páginas

- Especificaciones para Obras en Miraflores AltoAún no hay calificacionesEspecificaciones para Obras en Miraflores Alto44 páginas

- Estructura TDR para Servicio EducativoAún no hay calificacionesEstructura TDR para Servicio Educativo3 páginas

- 02.-Metrado de Arquitectura DrywallAún no hay calificaciones02.-Metrado de Arquitectura Drywall2 páginas

- Andamios de Madera para AscensoresAún no hay calificacionesAndamios de Madera para Ascensores10 páginas

- Acta de Transferencia de Obra San JerónimoAún no hay calificacionesActa de Transferencia de Obra San Jerónimo1 página

- Acoplamientos MaxiFit para TuberíasAún no hay calificacionesAcoplamientos MaxiFit para Tuberías1 página

- Instalaciones Eléctricas en CutervoAún no hay calificacionesInstalaciones Eléctricas en Cutervo33 páginas

- Presupuesto Mejoramiento Depósito PiuraAún no hay calificacionesPresupuesto Mejoramiento Depósito Piura4 páginas

- Tribuna Graderias y Vereda-PDG01 - A1Aún no hay calificacionesTribuna Graderias y Vereda-PDG01 - A11 página

- Especificaciones Tecnicas de Techo Autosoportado - ELCICSA100% (1)Especificaciones Tecnicas de Techo Autosoportado - ELCICSA2 páginas

- Desagregado Por Partidas de MURO CONTENCION100% (1)Desagregado Por Partidas de MURO CONTENCION8 páginas

- Cama de apoyo para tuberías en proyecto de aguaAún no hay calificacionesCama de apoyo para tuberías en proyecto de agua42 páginas

- Memoria Descriptiva Plaza TirapataAún no hay calificacionesMemoria Descriptiva Plaza Tirapata9 páginas

- PDF Especificaciones Tecnicas de Grass Sintetico - CompressAún no hay calificacionesPDF Especificaciones Tecnicas de Grass Sintetico - Compress3 páginas

- AL - 001 - Tubería de Alcantarillado y Cachimba100% (1)AL - 001 - Tubería de Alcantarillado y Cachimba3 páginas

- TER. REF. MALLA DE NYLON - Adicional #03Aún no hay calificacionesTER. REF. MALLA DE NYLON - Adicional #034 páginas

- Especificaciones de Seguridad en ConstrucciónAún no hay calificacionesEspecificaciones de Seguridad en Construcción69 páginas

- Metrados de Equipamiento Educativo ChurcampaAún no hay calificacionesMetrados de Equipamiento Educativo Churcampa2 páginas

- Diseño de mezclas de concreto SANNAAún no hay calificacionesDiseño de mezclas de concreto SANNA2 páginas

- Presupuesto Alquiler Andamios LayherAún no hay calificacionesPresupuesto Alquiler Andamios Layher1 página

- Presupuesto Quebrada La Tina I PucaráAún no hay calificacionesPresupuesto Quebrada La Tina I Pucará2 páginas

- Calaminón Curvo de Acero PrepintadoAún no hay calificacionesCalaminón Curvo de Acero Prepintado2 páginas

- Estructura Metálica para Alimento BalanceadoAún no hay calificacionesEstructura Metálica para Alimento Balanceado58 páginas

- Especificaciones de Albañilería y Revoques100% (2)Especificaciones de Albañilería y Revoques61 páginas

- Especificaciones Tecnicas Puerta PrincipaAún no hay calificacionesEspecificaciones Tecnicas Puerta Principa2 páginas

- Adquisición de Banner para Obra VialAún no hay calificacionesAdquisición de Banner para Obra Vial2 páginas

- Instalación de Saneamiento en LlapaAún no hay calificacionesInstalación de Saneamiento en Llapa99 páginas

- Presupuesto Estuctura Metalica para Tanque Elevado, Tapas y ProtectorAún no hay calificacionesPresupuesto Estuctura Metalica para Tanque Elevado, Tapas y Protector1 página

- Cálculo Estructural Cobertura Metálica EstadioAún no hay calificacionesCálculo Estructural Cobertura Metálica Estadio25 páginas

- Memo Descriptiva Pista de AtletismoAún no hay calificacionesMemo Descriptiva Pista de Atletismo8 páginas

- Capacidad Admisible del Suelo en Cimentación67% (3)Capacidad Admisible del Suelo en Cimentación6 páginas

- Análisis de Agregados para Puente YuncamayoAún no hay calificacionesAnálisis de Agregados para Puente Yuncamayo9 páginas

- 01 Informe Mensual Del Mes de AgostoAún no hay calificaciones01 Informe Mensual Del Mes de Agosto29 páginas

- Diapositivas Estadio Guillermo Briceño 30 de SetAún no hay calificacionesDiapositivas Estadio Guillermo Briceño 30 de Set17 páginas

- Diseño Puente Colgante ChocoriariAún no hay calificacionesDiseño Puente Colgante Chocoriari20 páginas

- Verificación Estructural Techo Arco PaucartamboAún no hay calificacionesVerificación Estructural Techo Arco Paucartambo37 páginas

- Especificación de Procedimiento de SoldaduraAún no hay calificacionesEspecificación de Procedimiento de Soldadura1 página

- 1.2 Ch-Seriman-Pets-004-002 C1 Cambio de Liners en Los Chutes de Transferencia CV003 - CV014 y CV005 - CV014Aún no hay calificaciones1.2 Ch-Seriman-Pets-004-002 C1 Cambio de Liners en Los Chutes de Transferencia CV003 - CV014 y CV005 - CV01429 páginas

- Materiales Metálicos en Ingeniería MecánicaAún no hay calificacionesMateriales Metálicos en Ingeniería Mecánica10 páginas

- Herramientas Esenciales para JoyeríaAún no hay calificacionesHerramientas Esenciales para Joyería21 páginas

- Instrucciones para Formulario C-1 SICOESAún no hay calificacionesInstrucciones para Formulario C-1 SICOES6 páginas

- Examen de Conocimientos en Protección Anticorrosiva100% (3)Examen de Conocimientos en Protección Anticorrosiva3 páginas

- Procedimiento Instalación Tuberías HDPEAún no hay calificacionesProcedimiento Instalación Tuberías HDPE14 páginas

- Examen de Seguridad en Trabajos CalientesAún no hay calificacionesExamen de Seguridad en Trabajos Calientes2 páginas

- CV Industrias Ramirez Comercializadora Mantenimiento Suministros y Fabricaciones IndustrialesAún no hay calificacionesCV Industrias Ramirez Comercializadora Mantenimiento Suministros y Fabricaciones Industriales15 páginas

- Riesgos en Soldadura y Corte de GasAún no hay calificacionesRiesgos en Soldadura y Corte de Gas56 páginas

- Plan de Respuesta Ante EmergenciasAún no hay calificacionesPlan de Respuesta Ante Emergencias6 páginas

- Autoevaluación N°1 - Revisión de Intentos - DistanciaAún no hay calificacionesAutoevaluación N°1 - Revisión de Intentos - Distancia6 páginas

- IPERC 008 15 Fabricacion y Cambio de Chimenea en Caldera N 02Aún no hay calificacionesIPERC 008 15 Fabricacion y Cambio de Chimenea en Caldera N 026 páginas

- Procedimiento de Trabajo en CalienteAún no hay calificacionesProcedimiento de Trabajo en Caliente10 páginas

- Soldadura TIG: Proceso y VentajasAún no hay calificacionesSoldadura TIG: Proceso y Ventajas10 páginas

- Procesos y Fundamentos de SoldaduraAún no hay calificacionesProcesos y Fundamentos de Soldadura33 páginas

- Tipos de Distribución en Planta IndustrialAún no hay calificacionesTipos de Distribución en Planta Industrial41 páginas

- Corrosión en Uniones Soldadas: Causas y PrevenciónAún no hay calificacionesCorrosión en Uniones Soldadas: Causas y Prevención5 páginas

- Soldadura Por Forja, Gas, Resistencia y Por PuntosAún no hay calificacionesSoldadura Por Forja, Gas, Resistencia y Por Puntos23 páginas