Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Parte II-ESPECIFICACIONES DE CONSTRUCCIÓN LEDWING PDF

Parte II-ESPECIFICACIONES DE CONSTRUCCIÓN LEDWING PDF

Cargado por

LEDWINTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Parte II-ESPECIFICACIONES DE CONSTRUCCIÓN LEDWING PDF

Parte II-ESPECIFICACIONES DE CONSTRUCCIÓN LEDWING PDF

Cargado por

LEDWINCopyright:

Formatos disponibles

PETROMONAGAS

“CONSTRUCCIÓN DE OBRAS SUBTERRANEAS PARA LA MACOLLA 19 DEL CENTRO

OPERATIVO PETROMONAGAS (COPEM)”

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

REV. FECHA DESCRIPCIÓN ELABORADO REVISADO APROBADO FIRMA DE

POR POR POR APROBACIÓN

1 ABR.19 REVISION INTERNA V.V O.PATIÑO R.EVARISTO

J. F/H. N/J. C/A.

0 MAR.18 EMISION ORIGINAL APROBADA A.FRANCO J.MORILLO

R

GERENCIA DE INFRAESTRUCTURA Y PROCESOS DE SUPERFICIE H1M0011862-LC3I3-GD10001

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

CONTENIDO

1 OBJETIVO GENERAL ............................................................................................................................. 9

2 ALCANCE................................................................................................................................................. 9

3 DOCUMENTOS Y PLANOS DE REFERENCIA DE INGENIERÍA. ....................................................... 10

4 TERMINOS Y DEFINICIONES ............................................................................................................... 11

5 SISTEMA DE UNIDADES ...................................................................................................................... 12

6 UBICACIÓN GEOGRÁFICA DEL SITIO DEL PROYECTO .................................................................. 12

7 CONDICIONES AMBIENTALES ........................................................................................................... 13

8 PLAN DE CALIDAD DE LA CONSTRUCCIÓN..................................................................................... 14

9 SEGURIDAD, HIGIENE Y AMBIENTE .................................................................................................. 16

10 NORMAS Y CÓDIGOS APLICABLES .................................................................................................. 16

11 PETRÓLEOS DE VEN EZUELA (PDVSA) ............................................................................................ 17

12 NORMAS COVENIN Y CÓDIGOS NACIONALES ................................................................................ 18

13 NORMAS INTERNACIONALES ............................................................................................................ 19

14 ALCANCE GENERAL DE LAS LABORES DE LA CONTRATISTA .................................................... 19

14.1 GENERALES .......................................................................................................................................... 19

14.2 ACTIVIDADES DE CONSTRUCCION ................................................................................................... 20

14.3 GARANTÍAS ........................................................................................................................................... 21

14.4 PLANOS Y DOCUMENTOS................................................................................................................... 21

14.5 MATERIALES Y EQUIPOS .................................................................................................................... 22

14.5.1 MATERIALES Y EQUIPOS A SER SUMINISTRADOS POR LA CONTRATISTA ............................... 22

15 ESPECIFICACIONES GENERALES DE LA OBRA ............................................................................. 23

15.1 INSTALACIONES PROVISIONALES .................................................................................................... 23

15.2 INFRAESTRUCTURAS .......................................................................................................................... 24

15.3 MOVILIZACIÓN Y DESMOVILIZACIÓN ................................................................................................ 24

15.4 BOTE DE ESCOMBROS ....................................................................................................................... 25

15.5 REPLANTEO GENERAL ....................................................................................................................... 25

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 2 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

15.6 ALMACENAMIENTO DE MATERALES ................................................................................................ 25

16 CONDICIONES GENERALES ............................................................................................................... 26

17 PROGRAMA DE TRABAJO .................................................................................................................. 29

18 ESPECIFICACIONES PARTIC ULARES DE CONST RUCCIÓN......................................................... 29

18.1 DEFORESTACIÓN Y ACONDICIONAMIENTO DEL SITIO .................................................................. 29

18.2 MOVIMIENTO DE TIERRA. ................................................................................................................... 30

18.2.1 EXCAVACIÓN. ....................................................................................................................................... 30

18.2.2 BOMBEO. ............................................................................................................................................... 31

18.2.3 ENTIBADO CON TABLEROS Y PUNTALES. ...................................................................................... 31

18.2.4 EXCAVACIÓN NO AUTORIZADA. ........................................................................................................ 32

18.2.5 DISPOSICIÓN DE MATERIAL PROVENIENTE DE LA EXCAVACIÓN. .............................................. 32

18.2.6 RELLENO. .............................................................................................................................................. 33

18.2.7 COMPACTACIÓN MANUAL O MECÁNICA. ........................................................................................ 33

18.2.8 COMPACTACIÓN A MÁQUINA. ........................................................................................................... 34

18.2.9 PROTECCIÓN Y SEGURIDAD. ............................................................................................................. 36

18.3 OBRAS DE CONCRETO. ...................................................................................................................... 36

18.3.1 MATERIALES: ....................................................................................................................................... 36

18.3.2 EJECUCIÓN DEL TRABAJO: ............................................................................................................... 42

18.3.3 REQUERIMIENTOS PARTICULARES EN OBRAS DE CONCRETO: ................................................. 55

18.4 ACERO D E REFUERZO. ...................................................................................................................... 56

18.4.1 MATERIALES: ....................................................................................................................................... 56

18.4.2 IDENTIFICACIÓN Y ALMACENAJE: .................................................................................................... 57

18.4.3 TOLERANCIA EN LA COLOCACIÓN: .................................................................................................. 57

18.4.4 RECUBRIMIENTO MÍNIMO DEL ACERO: ............................................................................................ 57

18.5 ESTRUCT URAS METÁLICAS. ............................................................................................................. 58

18.5.1 MATERIALES: ....................................................................................................................................... 58

18.5.2 MORTERO DE NIVELACIÓN O GROUT .............................................................................................. 61

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 3 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

18.5.3 MORTERO DE NIVELACIÓN EPÓXICO. .............................................................................................. 62

18.5.4 MORTERO DE NIVELACIÓN CEMENTOSO. ....................................................................................... 62

18.5.5 EJECUCIÓN ........................................................................................................................................... 63

18.5.6 MORTERO DE NIVELACIÓN CEMENTOSO SIN RETRACCIÓN. ....................................................... 63

18.5.7 MORTERO DE NIVELACIÓN EPÓXICO. .............................................................................................. 64

18.5.8 ENSAYOS. ............................................................................................................................................. 66

18.6 DRENAJES DE AGUA DE LLUVIA. ...................................................................................................... 66

18.6.1 MATERIALES ......................................................................................................................................... 66

18.6.1.1 .............................................................................................CANALES, CAJONES Y CABEZALES

66

18.6.2 CUNETAS. .............................................................................................................................................. 68

18.6.3 TRANQUILLAS Y ESTRUCTURAS ESPECIALES .............................................................................. 69

18.7 PAVIMENTOS. ....................................................................................................................................... 69

18.7.1 DESCRIPCIÓN GENERAL DEL SISTEMA: .......................................................................................... 69

18.7.2 PENDIENTE TRANSVERSAL (BOMBEO): .......................................................................................... 69

18.7.3 ANCHO DE LA VÍA: ............................................................................................................................... 70

18.7.4 TRABAJOS RELATIVOS A CONSTRUCCIÓN DE PAVIMENTOS ASFÁLTICOS: ............................ 70

18.7.5 REGISTROS DE CONSTRUCCIÓN: ..................................................................................................... 70

18.7.6 LOGÍSTICA Y DESPACHOS DE MATERIAL ASFÁLTICO: ................................................................ 70

18.7.7 GARANTÍAS: ......................................................................................................................................... 70

18.7.8 MATERIALES INACEPTABLES: .......................................................................................................... 71

18.7.9 MATERIALES PARA LA SUB-RASANTE: ........................................................................................... 71

18.7.10 MATERIALES PARA LA SUB-BASE: .................................................................................................. 71

18.7.11 MATERIALES PARA LA BASE: ........................................................................................................... 71

18.7.12 MATERIAL PARA PAVIMENTO ASFÁLTICO: ..................................................................................... 71

18.7.13 EJECUCIÓN DE LOS TRABAJOS – ALINEAMIENTO: ....................................................................... 71

18.7.14 PREPARACIÓN DE LA SUB-RASANTE: ............................................................................................. 72

18.7.15 PREPARACIÓN DE LA SUB-BASE: .................................................................................................... 72

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 4 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

18.7.16 PREPARACIÓN DE LA BASE: ............................................................................................................. 73

18.7.17 DISPOSICIONES COMPLEMENTARIAS: ............................................................................................ 73

18.7.18 IMPRIMACIÓN ASFÁLTICA: ................................................................................................................. 74

18.7.19 RIEGO DE ADHERENCIA: .................................................................................................................... 74

18.7.20 PAVIMENTO ASFÁLTICO: .................................................................................................................... 74

18.7.21 EQUIPOS: .............................................................................................................................................. 74

18.7.22 EJECUCIÓN DEL TRABAJO: ............................................................................................................... 75

18.7.23 CONTROL DE CALIDAD: ...................................................................................................................... 76

18.7.24 TOLERANCIAS: ..................................................................................................................................... 76

18.7.25 ENSAYOS: ............................................................................................................................................. 76

18.7.26 SEÑALIZACIÓN DE VIALIDAD CON PINTURA DE TRÁFICO REFLECTIVA: ................................... 77

18.7.27 LIMPIEZA: .............................................................................................................................................. 77

18.8 SISTEMA DE DRENAJE DE AGUAS CONTAMINADAS. .................................................................... 77

18.9 CERCA TIPO FORTALEZA. .................................................................................................................. 79

18.9.1 MATERIALES. ........................................................................................................................................ 80

18.9.2 INSTALACIÓN DE CERCA TIPO FORTALEZA. .................................................................................. 80

18.10 CERCAS DE MALLA CICLÓN. ............................................................................................................. 81

18.10.1 MATERIALES. ........................................................................................................................................ 81

18.10.2 INSTALACIÓN DE CERCA DE MALLA CICLÓN. ................................................................................ 84

18.10.3 CUBIERTAS DE TECHO ....................................................................................................................... 85

18.10.4 MATERIALES ......................................................................................................................................... 86

18.10.5 EJECUCIÓN DEL TRABAJO ................................................................................................................ 86

19 DESCRIPCIÓN DE LAS OBRAS MECÁNICAS .................................................................................... 87

19.1 FABRICACIÓN, INSTALACIÓN Y TENDIDO DE TUBERÍAS .............................................................. 87

19.1.1 CORTE Y BISELADO ............................................................................................................................ 87

19.1.2 INSTALACIÓN DE TUBERÍA SUPERFICIAL ....................................................................................... 88

19.1.3 INSTALACIÓN DE TUBERÍA ENTERRADA......................................................................................... 89

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 5 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

19.1.4 CALIFICACIÓN DE SOLDADORES ...................................................................................................... 90

19.1.4.1 ................................................................................................. CALIFICACIÓN DE SOLDADORES

91

19.1.4.2 ................................................................................. REQUISITOS PREVIOS A LA CALIFICACIÓN

91

19.1.4.3 .......................................................................................................... EJECUCIÓN DE LA PRUEBA

92

19.1.4.4 .............................................................................................PROCEDIMIENTO DE CALIFICACIÓN

92

19.1.4.5 ............................ PROCEDIMIENTOS DE SOLDADURAS, ESPECIFICACIONES Y CALIFICACIÓN

93

19.1.4.6 ........................................................ PROCEDIMIENTOS DE SOLDADURA Y ESPECIFICACIONES

93

19.1.4.7 ............................................................................................................................... CALIFICACIÓN

95

19.1.5 CONSUMIBLES DE SOLDADURA ....................................................................................................... 95

19.1.6 EQUIPO DE SOLDAR ............................................................................................................................ 97

19.1.7 PROCESOS DE SOLDADURA ............................................................................................................. 98

19.1.8 INSTALACIÓN DE VÁLVULAS ........................................................................................................... 102

19.1.9 SOPORTES DE TUBERÍA ................................................................................................................... 103

19.1.10 ENSAYOS REQUERIDOS Y CRITERIOS DE ACEPTACIÓN ............................................................ 104

19.1.11 INSPECCIÓN VISUAL ......................................................................................................................... 104

19.1.12 EXAMEN GAMMAGRÁFICO. .............................................................................................................. 104

19.1.13 INSPECCIÓN CON LÍQUIDO PENETRANTE ..................................................................................... 107

19.1.14 REQUERIMIENTOS DE PRUEBA HIDROSTÁTICA .......................................................................... 107

19.1.14.1 ........................................................................................................................ GENERALIDADES

108

19.1.14.2 ............................................................................................. REQUERIMIENTOS DE LA PRUEBA

108

19.1.14.3 ........................................................................................ MATERIALES, EQUIPOS Y PERSONAL

110

19.1.14.4 ................................................................................................. LIMITACIONES Y EXCEPCIONES

112

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 6 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

19.1.14.5 ................................................................................................... INSTRUMENTOS EN GENERAL.

112

19.1.14.6 .......................................................................................................... LLENADO DE LA TUBERÍA

113

19.1.14.7 .................................................................................................... PRESURIZACIÓN DE LA LÍNEA

114

19.1.14.8 .................................................................................................................. DRENAJE Y VACIADO

114

19.1.14.9 ........................................................................................................................................ FALLAS

115

19.1.14.10 ................................................................................................................................. PERMISOS

115

19.1.14.11 ........................................................................................................... REGISTROS DE PRUEBA

116

19.1.14.12 .............................................................................................................. REPORTE DE PRUEBA

116

19.1.14.13 ................................................................................ REPORTE DE FALLAS EN LAS TUBERÍAS

117

19.1.14.14 ..................................................................................................................... DOCUMENTACIÓN

117

19.1.15 PREPARACIÓN DE SUPERFICIE, PINTURA Y REVESTIMIENTO .................................................. 118

19.1.15.1 ........................................................................................................................ GENERALIDADES

118

19.1.15.2 .................................................... PARA MATERIALES PREMEZCLADOS EN UN SOLO ENVASE

119

19.1.15.3 ............................................................. PARA PINTURAS MULTICOMPONENTES (CAPA EPOXI)

119

19.1.15.4 .............................................................................................PREPARACIÓN DE LA SUPERFICIE

120

19.1.15.5 ...................................................................................................... APLICACIÓN DE LA PINTURA

120

19.1.16 REVESTIMIENTO ................................................................................................................................. 121

OBRAS SUBTERRANEAS ............................................................................................................................... 126

1 CANALIZACIONES .............................................................................................................................. 129

Trincheras ....................................................................................................................................................... 129

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 7 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Bancadas ........................................................................................................................................................ 131

Transición de Canalizaciones (stub – up) ...................................................................................................... 131

Requerimientos Para La Instalación de Cables ............................................................................................. 132

Manejo y Almacenamiento ............................................................................................................................. 132

Instalación ....................................................................................................................................................... 133

Pruebas........................................................................................................................................................... 134

Requerimientos Para la Instalación de Cables de Potencia y Control ............... ¡Error! Marcador no definido.

Inspección, Pruebas de Funcionamiento, Aceptación y Energización ............... ¡Error! Marcador no definido.

OBRAS SUBTERRANEAS ...................................................................... ¡ERROR! MARCADOR NO DEFINIDO.

A. DOCUMENTOS Y PLANOS DE REFERENCIA .................................................................................. 126

B. NORMAS Y CÓDIGOS APLICABLES ................................................................................................ 127

C. CANALIZACIONES ..................................................................... ¡ERROR! MARCADOR NO DEFINIDO.

3.1 Trincheras ..................................................................................................... ¡Error! Marcador no definido.

3.2 Transición de Canalizaciones (Stub – Up) ............................................................................................... 136

D. REQUERIMIENTOS PARA LA INSTALACIÓN DE CABLES DE INSTRUMENTACIÓN Y CONTROL

137

4.1 Manejo y Almacenamiento ....................................................................................................................... 137

Instalación ....................................................................................................................................................... 138

Pruebas........................................................................................................................................................... 140

Recomendaciones del Fabricante .................................................................................................................. 141

Inspección y Aceptación ................................................................................................................................. 142

E. DE LA INGENIERÍA ............................................................................................................................. 143

De la Construcción ......................................................................................................................................... 143

F. CONDICIONES PARA LA EJECUCION DE LA OBRA ...................................................................... 143

6.1Planos y Documentos de Construcción..................................................................................................... 143

Responsabilidades de LA CONTRATISTA .................................................................................................... 144

6.3 Herramientas y Equipos ........................................................................................................................... 146

Programación y Avance de los Trabajos ........................................................................................................ 146

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 8 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

1 OBJETIVO GENERAL

Establecer los requisitos que deben cumplirse en la ejecución de las obras Civiles, Eléctricas,

Mecánicas, Automatización e Instrumentación del proyecto “CONSTRUCCIÓN DE OBRAS

SUBTERRANEAS PARA LA MACOLLA 19 DEL CENTRO OPERATIVO

PETROMONAGAS (COPEM)”

2 ALCANCE

El alcance de estas especificaciones tienen como finalidad servir de guía para controlar la

ejecución de todas las obras a ser ejecutadas por las diferentes disciplinas, describiendo

los requerimientos generales, prácticas de calidad, reglamentos, normas venezolanas,

internacionales y de PDVSA y procedimientos para la construcción de toda la

infraestructura necesaria como parte del alcance del proyecto “CONSTRUCCIÓN DE

OBRAS SUBTERRANEAS PARA LA MACOLLA 19 DEL CENTRO OPERATIVO

PETROMONAGAS (COPEM)”.

El trabajo requerido incluye: mano de obra especializada, transporte, materiales, herramientas,

equipos y servicios necesarios e incidentales, para la correcta ejecución de todas las obras a

ejecutar en el proyecto, de acuerdo con lo establecido en los planos y en estas especificaciones.

Las actividades a ejecutar en este proyecto, sin limitarse a ellas, son las siguientes:

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 9 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

• Preparación del sitio, construcción de facilidades temporales y acondicionamiento de

las áreas de trabajo y del personal.

• Suministro de facilidades de almacenamiento adecuado para los materiales y

equipos, incluyendo, pero no limitado a inspección, protección contra el clima y otras

medidas especificadas por PETROMONAGAS S.A.

• Verificación en sitio de todas las dimensiones relativas a la ruta de las tuberías que

se instalarán o que se interconectarán con otras tuberías y o equipos (trampa de envío),

según se indica en los planos y especificaciones del proyecto, antes de la fabricación de las

mismas.

• Transporte, fabricación (en taller y/o campo), instalación, montaje y alineación de

arreglos de tuberías superficiales y enterradas para la interconexión del sistema de aguas

de servicios.

• Transporte, almacenamiento temporal, fabricación en campo, instalación, montaje y

alineación de tuberías enterradas de Ø 30 pulg y Ø 8 pulg.

• Limpieza con chorro abrasivo, limpieza mecánica con solvente, pintura, capa base y

capas finales de los sistemas de tuberías, incluyendo las válvulas, bridas, instrumentos,

conexiones y accesorios, incluyendo su identificación.

• Aplicación de revestimiento en tuberías enterradas.

• Instalación de válvulas.

• Fabricación e instalación de múltiple SP

• Fabricación e instalación de soportes mecánicos de tuberías.

• Prueba Hidrostática a todos los sistemas de tuberías asociados, de acuerdo con los

planos del proyecto y documentos asociados.

• Limpieza y soplado de la tubería y completación de todas las actividades después de

la prueba hidrostática necesarias para la conexión de las tuberías; según lo requieran estas

especificaciones, tales como remoción de accesorios y materiales temporales.

• Inspección por Ensayos No Destructivos (Visual + Líquidos penetrantes +

Gammagrafías).

• Limpieza y acondicionamiento del sitio de trabajo, una vez finalizada la ejecución de

los mismos.

3 DOCUMENTOS Y PLANOS DE REFERENCIA DE INGENIERÍA.

Documentos pertenecientes a la ingeniería de detalle del proyecto: proyecto

“CONSTRUCCIÓN DE OBRAS SUBTERRANEAS PARA LA MACOLLA 19 DEL CENTRO

OPERATIVO PETROMONAGAS (COPEM)”.

Documentos y planos alcance de este Proyecto:

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 10 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

TABLA 1.DOCUMENTOS DE REFERENCIA

Descripción

Bases y Criterios de Diseño

Implantación General

Memoria de Cálculo de Estructuras Metálicas

Memoria de Cálculo de Estructuras de Concreto

Memoria de Cálculo de Fundaciones de Equipos

ALCANCE, MEDICIÓN Y FORMA DE PAGO

CÓMPUTOS MÉTRICOS

ESPECIFICACIONES DE CONSTRUCCIÓN

MEMORIA DE CALCULOS DE COMPUTOS METRICOS

MEMORIA DE CÁLCULOS DE FUNDACIONES DE EQUIPOS - AREA PLATAFORMA DE MACOLLA

MEMORIA DE CÁLCULOS DE ESTRUCTURAS DE CONCRETO

MEMORIA DE CALCULO DE ESTRUCTURAS METÁLICAS Y FUNDACIONES PARA PLATAFORMAS Y

PASARELAS

MEMORIA DE CÁLCULO DE ESTRUCTURAS METÁLICAS Y FUNDACIONES DE SOPORTES PARA

TUBERÍAS

MEMORIA DE CALCULO DEL SISTEMA DE AGUAS CONTAMINADAS - AREA PLATAFORMA DE

MACOLLA

LISTA DE PARTIDAS Y CÓMPUTOS MÉTRICOS EN OBRAS SUPERFICIALES

MEMORIA DE CÁLCULOS DE FUNDACIONES PARA EQUIPOS ELECTRICOS - AREA S/E ELECTRICA

ALCANCE, MEDICIÓN Y FORMA DE PAGO

4 TERMINOS Y DEFINICIONES

Se refiere al propietario de las instalaciones y/o los

PETROMONAGAS, S.A

trabajos a ser ejecutados.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 11 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

La empresa que resulte favorecida con el

LA CONTRATISTA otorgamiento de la buena pro para la ejecución de

los trabajos.

Autoridad, asignada por PETROMONAGAS, S. A.

EL INSPECTOR

responsable del control o inspección de LA OBRA.

Conjunto de actividades a ser realizadas por LA

LA OBRA

CONTRATISTA durante la construcción.

Documento de carácter legal establecido entre

EL CONTRATO PETROMONAGAS, S.A. y LA CONTRATISTA que

rige las actividades a ser ejecutadas en LA OBRA.

5 SISTEMA DE UNIDADES

Las unidades de medidas a utilizar en el diseño serán las indicadas en la Norma COVENIN 288/98

“Sistema Internacional de Unidades, SI y Recomendaciones para el Uso de sus Múltiplos y Otras

Unidades”, en todos los planos y documentos.

A nivel general, en el desarrollo del proyecto se emplearán las unidades de medida siguientes:

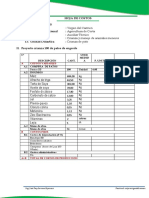

Tabla 1.- Sistema de Unidades

Descripción Unidades

Longitud Metros (m)

Área Metros cuadrados (m2)

Volumen (sólidos) Metros cúbicos (m3)

Volumen (líquidos) Litro (l) ó metro cúbico (m3)

Densidad Kilogramo por metro cúbico (kg/m3)

Fuerza Kilogramo (kg)

Momento Kilogramo - metro (kg-m)

Esfuerzo Kilogramo por metro cuadrado (kg/m2)

Cargas distribuidas, presión del terreno, Kilogramo por metro cuadrado (kg/m2)

esfuerzo del suelo, etc.

Módulo de reacción vertical de la subrasante Kilogramo por metro cúbico (kg/m2/m)

Módulo de Elasticidad (Módulo de Young) Kilogramo por metro cuadrado (kg/m2)

6 UBICACIÓN GEOGRÁFICA DEL SITIO DEL PROYECTO

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 12 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

La Macolla 19 estará ubicada en el área sur-oeste campo de producción del

COPEM, al sur-oeste de la Macolla 24, tal como se indica en la Figura 1.

Figura 1. Ubicación Macolla 19, COPEM.

Las coordenadas según SIRGAS-REGVEN del centro de la Macolla 19 se

muestran a continuación en la tabla 1:

Tabla N° 2. Coordenadas de la Macolla 19.

COORDENADAS DATUN SIRGAS-REGVEN

NORTE ESTE

MACOLLA 19

961056.07 478612.80

7 CONDICIONES AMBIENTALES

A continuación se presentan las condiciones ambientales correspondientes al sitio de la

obra:

Tabla 3.- Condiciones Ambientales, Parámetros Sísmicos y de Viento.

Temperatura

Máxima 38 ºC

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 13 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Mínima 18 ºC

Humedad Relativa

Mínimo 77%

Máxima 96%

Lluvia y Otros

Intensidad de Lluvia 455 lps/ha (Para una frecuencia de 10

años y una duración de 10 min).

Ref: Arocha R., Simón (1983). Cloacas y

Drenajes: Teoría & Diseño. Ediciones

Vega, SRL. (Caracas – Venezuela).

Índice Pluviométrico 1010 mm/año

Clima de húmedo a seco

Altura Sobre el Nivel del Mar de 90 a 95 m sobre el nivel del mar

Sismo

Zona Sísmica 3 según COVENIN 1756-2001

Coeficiente de Aceleración Horizontal (Ao) 0,20

Velocidad Promedio de la Ondas de Corte 170-250 (m/s)

(VSD)

Perfil del Suelo (Forma espectral) S-3

Factor de corrección del Coeficiente de 0,70

Aceleración Horizontal (φ)

Viento

Dirección Prevaleciente Noreste - Suroeste (NE-SO)

Velocidad máxima 95 km/h

Clasificación de área Peligrosa (Clase I, División 1, Grupo D)

8 PLAN DE CALIDAD DE LA CONSTRUCCIÓN

Antes del inicio de LA OBRA, LA CONTRATISTA, deberá presentar para la aprobación de EL

INSPECTOR, un Plan de Aseguramiento y Control de Calidad de la Construcción, debidamente

firmada y sellada. Este plan deberá incluir los siguientes requerimientos mínimos:

• Personal debidamente calificado y aprobado para garantizar el aseguramiento y control de

la calidad en LA OBRA.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 14 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

• Procedimiento para el manejo de las No Conformidades.

• Logística de la movilización y desmovilización de maquinarias y equipos.

• Actividades de construcción por disciplina.

• Estrategia de procura de los materiales y equipos de construcción. Incluye certificados,

procedimientos y garantías.

• Plan detallado de las actividades de inspección, pruebas de campo y de ensayos de

laboratorio. Incluye instrumentos de calibración y control de calidad, entre ellos, densímetro nuclear,

termómetros para asfalto, kit para toma de muestras de concreto, etc.

• Lista de verificación para entrega de actividades culminadas.

• Actividades que serán ejecutadas por empresas subcontratistas, desglosadas por disciplina

con similares características a inspeccionar.

• Todas las maquinarias y equipos deben ser aprobados y certificados por SIAHO

PETROMONAGAS, S.A. se debe incluir este listado en el plan de calidad.

• Certificación y calibración de todos los equipos de medición, inspección y ensayo.

• Descripción breve de todas las actividades a ser inspeccionadas, indicando el tipo,

procedimiento, norma del ensayo y el responsable de su ejecución.

• Acciones correctivas y preventivas en la ejecución del proyecto.

• El plan de calidad deberá ser aprobado por PETROMONAGAS, S.A. Antes de iniciar el

proyecto (obligatorio), el cual deberá concordar con lo antes indicado. El mismo a su vez deberá

contemplar y declarar los niveles de aprobación de cada uno de los productos, indicando quienes

son los que emiten los documentos, quienes lo revisan y quienes los aprueban. Además se deberá

acompañar con la lista de personal por cada disciplina asignado al proyecto, indicando la firma y

media firma respectivas, así como también los procedimientos específicos que utilizara la empresa

en este trabajo, a fin de satisfacer los requisitos exigidos por PETROMONAGAS, S.A.

PETROMONAGAS, S.A. se reserva el derecho de realizar auditorías técnicas o de la calidad en las

oficinas de LA CONTRATISTA, Favorecida con la adjudicación de LA OBRA. De igual manera la

contratista será incluida inmediatamente en el programa anual de evaluación de empresas que

realiza la Gerencia de normalización y aseguramiento de la calidad de PETROMONAGAS, S.A.

(INTEVEP), Para lo cual se planificara una auditoria de la calidad del proyecto a objeto de este

contrato.

• Reportes semanales de pruebas y ensayos realizados, incluyendo las ejecutadas por

terceros.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 15 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

• Es obligatorio que LA CONTRATISTA realice mínimo una auditoría técnica durante la

ejecución de EL CONTRATO con personal independiente del que participa en su ejecución, a fin de

garantizar la calidad técnica de EL CONTRATO. PETROMONAGAS, S.A. a través de un

representante, efectuara seguimiento al aseguramiento y control de la calidad, mediante auditorias

de calidad. Los inspectores asignados a LA OBRA estarán obligados a informar al INSPECTOR DE

PETROMONAGAS, S.A. todos los por menores y/o detalles que considere necesario para la

correcta ejecución de las actividades descritas en el presente proyecto.

• Una vez iniciada LA OBRA, LA CONTRATISTA deberá mantener en el sitio del trabajo a un

representante que garantice el estricto cumplimiento del Plan de Calidad.

9 SEGURIDAD, HIGIENE Y AMBIENTE

LA CONTRATISTA y sus trabajadores estarán sujetos al cumplimiento de las diferentes

disposiciones, leyes, decretos, reglamentos y resoluciones que en materia de Seguridad Industrial,

Higiene y Ambiente Ocupacional están establecidos en la Constitución de la República Bolivariana

de Venezuela. A manera de referencia, deberán cumplirse las normas señaladas en la sección 6 de

este documento, así como con las normas COVENIN relacionadas con la prevención de accidentes.

Una vez otorgada la Buena Pro o la Adjudicación de LA OBRA, LA CONTRATISTA seleccionada

deberá presentar, antes de la firma de EL CONTRATO, un Plan Específico de Seguridad Industrial,

Higiene y Ambiente Ocupacional (SIAHO), a entera satisfacción de EL INSPECTOR. El Plan deberá

contener los aspectos que sean aplicables a LA OBRA, incluyendo el cronograma de actividades

para su cumplimiento. Este plan formará parte de EL CONTRATO.

LA CONTRATISTA, por su cuenta, dotará de todos los equipos y utensilios de seguridad personal,

necesarios para el desempeño de sus labores conforme a las normas de seguridad establecidas.

LA CONTRATISTA deberá contar con una organización de SIAHO que le provea el soporte técnico

para la aplicación adecuada de este requisito, especialmente en los procesos de identificación de

riesgos y sus medidas preventivas, evaluación de aptitud y desempeño del personal en esta materia,

evaluación y cumplimiento del Plan Específico de SIAHO.

Es importante resaltar que el profesional de seguridad industrial asignado por LA CONTRATISTA y

aprobado por PETROMONAGAS, S.A. deberá dictar charlas de seguridad a todos los trabajadores

al inicio de cada jornada diaria de trabajo, la cual tendrá una duración de 5 minutos y deberá

mantener un registro de cada reunión. Su cumplimiento será supervisado por EL INSPECTOR de

PETROMONAGAS, S.A. El plan básico de seguridad, aplicara a todo el personal propio y

contratado, sin importar su magnitud o costo, sino su objetivo final: la prevención de accidentes.

Además del necesario cumplimiento de la legislación Venezolana sobre la materia y de las

responsabilidades plasmadas en EL CONTRATO respectivo, deberá existir en la empresa

contratista la firme disposición de mantener una conducta que los libre de accidentes en el trabajo,

porque la seguridad es responsabilidad de todos.

10 NORMAS Y CÓDIGOS APLICABLES

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 16 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Para la ejecución de este proyecto se utilizarán las ediciones más recientes de las Normas,

Procedimientos, Manuales, Guías u otros documentos técnicos requeridos.

A continuación se presentan las normas y/o guías de di seños civiles aplicables que se usarán en

este proyecto:

10.1 PETRÓLEOS DE VEN EZUELA (PDVSA)

AK-211/93 “Earthwork – Excavation & Backfill”.

AI-211/93 “Site Clearance and General Earthwork”.

A-251/92 “Diseño de Concreto Bajo Tierra”.

A-261/01 “Criterios y Acciones Mínimas para el Diseño de Estructuras

Industriales”.

JA-221/99 “Diseño Sismorresistente de Instalaciones Industriales”.

JA-222/99 “Diseño Sismorresistente de Recipientes y Estructuras”.

JA-251/99 “Estructura de Concreto Reforzado- Diseño”.

L-STC-001/93 “Concrete Design Procedure”.

JA-252/ 02 “Diseño de Fundaciones”.

JB-251/ 99 “Diseño de Estructuras de Acero”.

A-211/96 “Concreto- Materiales y Construcción”.

A-213/92 “Bonding and Grounting”.

AH-211/93 “Cercas de Malla de Ciclón”.

90615.1.003/04 “Diseño de Secciones de Concreto Armado”.

0602.1.423/92 “Práctica para Selección del Tipo de Mortero”.

HE-251-PRT/95 “Sistemas de Drenaje”.

O-201/08 “Selección y Especificaciones de Aplicación de Sistemas

Anticorrosivos de Pinturas”.

0602.1.585/01 “Diseño de Pórticos para Soportes de Tuberías”.

AH-211/93 “Cercas de Malla Ciclón”.

0602.2.011/91 “Standard Reinforcing Bar Types”.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 17 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

0602.2.012/91 “Anchor Bolts Standards”.

0602.2.021/91 “Ladder & Stairs Pads”.

0602.2.045/91 “Fixed Ladders in Wall”.

0602.2.201/91 “Stair Details”.

10.2 NORMAS COVENIN Y CÓDIGOS NACIONALES

2000/99 Sector Construcción. Medición y codificación de partidas para

estudios. Proyectos y Construcción. Parte 2 Edificaciones.

2002/88 “Criterios y Acciones Mínimas para el Proyecto de Edificaciones”.

1753/06 “Proyecto y Construcción de Obras en Concreto Estructural”.

1756/01 “Edificaciones Sismorresistentes” Parte I y II.

2000/87 “Sector Construcción. Especificaciones, Codificación y Mediciones”.

2830/91 “Mortero de Cemento Hidráulico sin Retracción (Grout).

Especificaciones”.

2825/91 “Mortero de Cemento Hidráulico sin Retracción (Grout).

Determinación de la Resistencia a la Compresión”.

2385/00 “Concreto y Mortero. Agua de Mezclado. Requisitos”.

28/93 “Cemento Portland. Requisitos”.

288/98 “Agregados. Determinación de la Composición Granulométrica”.

344/02 “Método de Muestreo de Concreto fresco”

388/02 “Método para la Elaboración, Curado y Ensayo de Probetas

Cilíndricas de Concreto”.

1314 “Tuercas Hexagonales”.

263/78 “Método de Ensayo para determinar el Peso unitario del Agregado”.

277/00 “Concreto. Agregados. Requisitos”.

356/94 “Aditivos Químicos Utilizados en el Concreto. Especificaciones”:

339/03 “Concreto. Método para la Medición del Asentamiento con el Cono de

Abrams”.

633/03 “Concreto Premezclado”.

316/00 “Barras y Rollos de Acero con Resaltes para Uso como Refuerzo

Estructural”

1275/77 “Planchas Gruesas de Acero al Carbono para Uso Estructural”.

660/78 “Planchas Delgadas de Acero al Carbono para Uso Estructural”.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 18 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

4358/92 Ley Penal del Ambiente. (Gaceta Oficial Extraordinaria).

5021/95 Normas para la Clasificación y el Control de la Calidad de los

Cuerpos de Agua y Vertidos ó Efluentes Líquidos. (Gaceta Oficial

Extraordinaria).

MOP – 1967. “Manual de Drenaje”.

Cloacas y drenaje, teoría y diseño. Publicado por Ediciones Vega y

su autor el Ing. Simón Arocha R. (primera reimpresión corregida,

1980).

10.3 NORMAS INTERNACIONALES

ACI-318S/08 “American Concrete Institute-Building Code

Requirement For Reinforced Concrete”.

ASCE 7/05 “Minimum Design Loads for Buildings and Other Structures”.

AISC – ASD “Manual of Steel Construction – Allowable Stress Design”.

AWS A5.1/04 “Especification for Carbon Steel Electrodes for Shielded Metal Arc

Welding”.

AWS D1.1 “Structural Welding Code Steel”.

ASTM “American Society for Testing Materials”.

AASHTO “American Association of State Highway and Transportation Officials”.

Las normas antes citadas deberán estar en concordancia con las leyes venezolanas

vigentes. Como criterio general deberá tomarse el nivel mínimo de exigencia sugerido por

las Normas PDVSA en su última revisión, o en su defecto aquella norma que supere su

nivel de requerimiento a juicio del ingeniero de diseño.

11 ALCANCE GENERAL DE LAS LABORES DE LA CONTRATISTA

11.1 GENERALES

LA CONTRATISTA será responsable del suministro de todos los materiales, equipos,

herramientas y mano de obra necesaria para la ejecución de forma correcta de cada una de las

partidas descritas en el presente proyecto.

LA CONTRATISTA deberá almacenar y manejar todos los materiales, herramientas y equipos de

manera apropiada a fin de garantizar su calidad y características de operación.

LA CONT RATISTA deberá comunicar oportunamente a EL INSPECTOR cualquier daño y/o pérdida de

material o equipo durante el almacenamiento o instalación, y proceder a la reposición del mismo sin que

ello ocasione gastos a PE TROMONAGAS, S.A.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 19 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Si LA CONTRATISTA no cumple con el cronograma inicial aprobado por PETROMONAGAS, S.A,

deberá tomar las acciones necesarias para cubrir la desviación y los costos asociados serán

responsabilidad de LA CON TRATISTA.

LA CONTRATISTA deberá reemplazar cualquier material o equipo que no cumpla con el tipo,

calidad, especificación técnica o características definidas en las especificaciones, sin causar

impacto al cronograma de construcción.

PETROMONAGAS, S.A suministrará a LA CONTRATISTA toda la información técnica,

documentos, planos y cronogramas (cuando lo amerite) requeridos para la correcta ejecución de

LA OBRA.

LA CONTRATISTA ejecutará todos los ensayos necesarios para un buen control de calidad de

materiales que se especifica en este documento bajo su propia responsabilidad y costos.

LA CONTRATISTA presentara a EL INSPECTOR los resultados de los ensayos indicados en estas

especificaciones a objeto de garantizar la correcta ejecución y uso de materiales especificados.

11.2 ACTIVIDADES DE CONSTRUCCION

LA CONTRATISTA deberá ejecutar a satisfacción de EL INSPECTOR las siguientes actividades:

• Chequeo del levantamiento topográfico suministrado por PETROMONAGAS, S.A, limpieza,

bote, excavación y rellenos en el área de trabajo, construcción de fundaciones para soportes y

construcción de losa de piso.

• Durante la ejecución de los trabajos, LA CONTRATISTA será responsable por el cuidado y

custodia de todos sus equipos, materiales, vehículos, herramientas y todo lo necesario para la total

ejecución de las actividades.

• LA CONTRATISTA será responsable de cualquier daño a terceros causado durante la

ejecución de LA OBRA, tales como cunetas, aceras, vías y postes, ya sean públicas o privadas,

corriendo por su cuenta las reparaciones correspondientes. Esto incluye actividades de traslado de

tubería, equipos, etc.

• Limpieza y bote de escombros de toda e l área afectada durante la ejecución de los trabajos.

• Garantizar la construcción de todas las obras de acuerdo a lo establecido en los planos y

especificaciones del proyecto.

• Construir a plena satisfacción de EL INSPECTOR y en un todo de acuerdo con los planos y

especificaciones del proyecto; y el alcance de EL CONTRATO establecido con

PETROM ONAGAS, S.A.

• Realizar las pruebas de control de calidad en cada una de las fases de construcción a fin de

garantizar la óptima calidad de LA OBRA.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 20 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

• Elaboración de planos “COMO CONSTRUIDO”.

11.3 GARANTÍAS

Ni el pago de la última o única valuación, ni la final del acta de aceptación provisional, liberaran a

LA CONTRATISTA de responsabilidad por trabajos defectuosos en las instalaciones de LA OBRA

ejecutada. LA CONTRATISTA reparara cualquier daño a otros trabajos que sean también

consecuencia de dichos defectos y que sean descubiertos dentro de un lapso de dos (2) años,

contados a partir de la fecha de la firma del Acta de Aceptación Provisional de LA OBRA. E L

INSPECTOR informará con razonable prontitud a LA CONTRATISTA sobre cualquier defecto que

observare en LA OBRA.

Es entendido que lo dispuesto en este aparte no modifica ni sustituye en forma alguna la

responsabilidad que incumbe a LA CONTRATISTA, de conformidad con lo dispuesto e n el Artículo

1637 del Código Civil de la República Bolivariana de Venezuela.

11.4 PLANOS Y DOCUMENTOS

Los planos y documentos que forman parte integral de este proyecto serán usados en la ejecución

de LA OBRA, siendo reconocidos y aceptados como planos de referencia en EL CONTR ATO.

Estos planos y documentos serán usados como guía y referencias y LA CONTRATISTA será

responsable por la verificación y determinación de todas las dimensiones requeridas y toda la

información para ajustarse a las condiciones del sitio de LA O BRA.

En el caso que los documentos del proyecto pudieran presentar diferencias, contradicciones,

errores, omisiones y ambigüedades, las mismas deberán resolverse como se explican a

continuación:

Las dimensiones calculadas tendrán preferencia sobre las dimensiones acotadas; las condiciones

especiales y estas especificaciones tendrán preferencia sobre los planos del proyecto.

LA CONTRATISTA formará y mantendrá al día el registro completo de planos de trabajo en los que

harán correcciones y se mostrarán todos los cambios realizados en el plano “COMO CONSTRUIDO”. En

estos planos se mostrarán todas las desviaciones de los diseños y especificaciones originales, nuevos

tamaños y clases de equipos utilizados.

El alcance de LA OBRA comprende la entrega por parte de LA CONTRATISTA a EL INSPECTOR de

todos los planos de detalles y construcción sellados “COMO CONSTRUIDOS” (archivos en CD, una

copia y un reproducible), en A UTOCAD de AUTO DESK Versión 2006 o superior, así como los

certificados de todas las pruebas de calibración de instrumentos, ensayos a la compresión del concreto,

certificados de acero de refuerzo, certificados de los equipos y certificados de calidad de materiales pro

curados por LA CONTRATISTA, esta información formará parte del dossier de calidad de LA

CONTRATISTA.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 21 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

LA CONTRATISTA verificará los planos para evitar interferencias en las instalaciones. En caso de

requerirse cambios, LA C ONTRATIST A deberá obtener la aprobación escrita de EL INSPECTOR

antes de proceder a realizar las modificaciones.

11.5 MATERIALES Y EQUIPOS

Todos los materiales correspondientes a las obras civiles requeridos para LA OBRA serán

suministrados por LA CONTRATISTA, incluyendo acarreos, cargas, descargas y transportes de los

mismos.

Es responsabilidad de LA CONT RATISTA transportar y almacenar con seguridad los equipos y

materiales requeridos para la total y completa ejecución de LA OBRA.

11.5.1 MATERIALES Y EQUIPOS A SER SUMINISTRADOS POR LA

CONTRATISTA

Toda la mano de obra, equipos, materiales y supervisión necesarios para ejecutar los trabajos

civiles en LA OBRA, serán suministrados por LA CONTRATISTA.

Entre ellos se encuentran: todos los equipos y materiales, electrodos de soldar, oxigeno, acetileno

trapos, mecates, alambre, guayas, materiales de limpieza (arena, solvente, etc.), materiales para

pruebas, lubricantes, cementos, concreto, cabillas, pernos y perfiles metálicos galvanizados en

caliente, piedra picada, arena, clavos y madera para encofrados, y cualquier otro que no suministre

PETROMONAGAS, S.A.

LA CONTRATISTA proveerá sitio y condiciones de almacenaje adecuados para todos los

materiales a usarse en LA OBRA.Los materiales afectados debido a la falta de protección serán

reemplazados por cuenta de LA CONTRATISTA a sus expensas.

Los materiales suministrados por LA CONTRATISTA deberán ser de excelente calidad y cumplir

con las especificaciones requeridas. EL INSPECTOR podrá rechazar cualquier material que no

cumpla con lo anteriormente dicho y LA CONTRATISTA está en la obligación de reemplazarlo sin

costo adicional alguno para PETROMONAGAS, S.A.

LA CONTRATISTA deberá entregar a EL INSPECTOR, información detallada en relación con los

precios unitarios, garantías, certificados de calidad y procedencia de todos y cada uno de los

materiales a ser suministrados por éste para la ejecución de LA OBRA.

LA CONTRATISTA suministrará todos los equipos, maquinarias, herramientas, implementos de

seguridad, instrumentos de calibración y control de calidad, en las cantidades que sean necesarias

para la completación de LA OBRA.

Entre los equipos a ser suministrados se encuentran, sin limitarse a ellos:

• Herramientas menores varias.

• Vibro compactador pequeño (doble rodillo).

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 22 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

• Camiones volteo.

• Lowboys.

• Trompo.

• Camión cisterna y de carga.

• Transporte de personal

• Ambulancia dotada con equipos de primeros auxilios.

• Máquinas de soldar.

• Esmeriles.

• Equipos de oxicorte.

• Grúas.

• Señoritas.

• Termos para electrodos.

• Retroexcavadora.

• Equipos para topografía.

• Vibrador para concreto, de diferente diámetros.

• Equipos completos para el movimiento de tierra y asfaltado (Retroexcavadoras, camiones,

compactadoras, motoniveladoras, camión cisterna, cisterna para riego asfaltico, pavimentadita

(Finissher), entre otros).

• Motosierras.

LA CONTRATISTA suministrará todos los equipos para control de calidad necesarios para garantizar la

buena ejecutó n de LA OBRA, entre éstos se encuentran: densímetro nuclear, termómetros para el

concreto y asfalto, laboratorio de suelos para el control del material y ensayos de concreto, lápices de

temperatura, vernier, etc.

12 ESPECIFICACIONES GENERALES DE LA OBRA

12.1 INSTALACIONES PROVISIONALES

Comprende los requisitos mínimos que deberán cumplirse, relativos a la localización y construcción

de campamentos, según se establece en estas especificaciones y en un todo de acuerdo con lo

fijado en E L CONTRATO de LA O BRA.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 23 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Para la ubicación de los campamentos se seleccionará el sitio atendiendo no solamente a la

conveniencia, con relación a LA OBRA, sino a sus condiciones de salubridad, eligiéndose de

preferencia sitios altos y bien drenados, cuidándose de que aquellas partes del campamento

destinadas a albergue de personal estén ubicadas por encima de la máxima cota alcanzada por las

aguas y en áreas de bajo riesgo dentro de las instalaciones.

LA CONTRATISTA someterá a la aprobación de EL INSPECTOR, el sitio seleccionado para el

campamento, antes de iniciar su construcción.

LA CONTRATISTA al proyectar la distribución general de los campamentos cuidará de que, en lo

posible, las condiciones de ellos ofrezcan un máximo de seguridad, planificando los medios de

eliminar la entrada de animales dañino s (culebras, arañas, zancudos, etc.), y disponiendo el

tránsito de máquinas y vehículos de modo que no constituyan peligro para sus habitantes.

12.2 Infraestructuras

LA CONT RATISTA someterá a la aprobación de EL INS PECTOR, la distribución de las áreas para

el campamento, antes de iniciar su construcción y deberá instalar como mínimo dos (2) oficinas,

comedor, baños portátiles, deposito, área de ubicación y Manipulación de los planos de L A OBRA y

cualquiera otra exigida y aprobada por EL INSPECT OR.

Las oficinas deberán estar dotadas de mobiliario, una (1) computadora última versión, dos (2) escritorios,

una (1) impresora, una (1) copiadora última versión, una (1) mesa de reunión con seis (6) sillas, una (1)

planera, una (1) nevera ejecutiva , un (1) microondas, una (1) cafetera, suministro durante toda LA

OBRA de materiales consumibles de oficina (lápices, bolígrafos, toner para impresoras y copiadoras,

cartuchos de tinta, papel bond, clips , grapas, cinta adhesiva , etc.) y todo lo necesario mientras dure LA

O BRA.

LA CONTRATISTA colocará o construirá las instalaciones provisionales para su uso, con todos los

servicios requerido s, incluyendo sanitarios o baños portátiles y un área destinada como comedor

para el uso de los trabajadores en LA OBRA. LA CONTRAT ISTA deberá someter a la aprobación

de PETROM ONAGAS S.A. la ubicación de la misma.

Queda por parte de LA CONTRATISTA el suministro del agua potable, agua de servicios y

electricidad, para todas las instalaciones provisionales.

Al terminar LA OBRA las instalaciones provisionales tanto de LA C ONTRATIST A como de PETR

OMONAGAS S.A. Serán desmanteladas por LA CO NTRATISTA según instrucciones de LA

COMPAÑÍA.

12.3 Movilización Y Desmovilización

LA CONT RATISTA deberá suministrar y transportar al sitio de LA O BRA, los equipos y todas las

herramientas necesarias para la ejecución de los trabajos.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 24 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Al terminar LA OBRA, LA CONTRATISTA procederá a la desmovilización de sus equipos, obras

preliminares y restituir el sitio a satisfacción de EL I NSPECTOR. Queda incluida la limpieza y bote

de la basura o material desechable durante la ejecución de esta actividad.

12.4 BOTE DE ESCOMBROS

LA CONTRATISTA ejecutará todo el trabajo de bote de los materiales sobrantes o indeseables

(tierra, escombros o rocas). Se incluye la carga, descarga y arreglo (extendido, compactación a

paso de máquina, reperfilado, etc.) del sitio de bote.

El material a ser botado deberá permanecer en el sitio de trabajo el menor tiempo posible. El sitio

de bote será ubicado por EL INSPECTOR y estará localizado en un sitio donde no afecten las

labores de construcción y la futura operabilidad del mismo.

El INSPECTOR se reserva el derecho de cambiar el sitio de bote durante el transcurso de la

ejecución de los trabajos.

12.5 REPLANTEO GENERAL

En estas especificaciones se establecen los trabajos necesarios para la nivelación, referenciación y

monumentación de los ejes estructurales, según se establece en estas especificaciones y de

acuerdo a lo fijado en EL CONTRATO de LA O BRA.

• LA CONTRATISTA programará la ejecución del replanteo con suficiente antelación al

trabajo que se realizará.

• Se inicia á el trabajo localizando todas las referencias que se encuentren en el terreno y sus

linderos. Localizadas las referencias, se señalarán en forma clara y visible o se restablecerán fuera de

los límites de la construcción a fin de evitar su destrucción por el paso de las maquinas. En caso que

desaparezcan o sean alteradas durante la construcción, la reconstrucción y nueva localización, será

ejecutada por LA CONTRATISTA. Se utilizaran al menos dos (2) referencias topográficas fijas.

• LA CONTRATISTA deberá mantener en LA OBRA un topógrafo (con dos ayudantes), como

mínimo, para e l control permanente de la ejecución de LA OBRA.

12.6 ALMACENAMIENTO DE MATERALES

LA CONTRATISTA proveerá sitio y condiciones de almacenaje adecuado para todos los materiales

destinados a LA OBRA. LA CONTRATISTA deberá hacer los arreglos pertinentes para el

almacenamiento y distribución de los materiales, siendo por su cuenta los costos en que incurra para

ello, incluyendo transporte y manipulación.

Los materiales afectados debido a la falta de protección serán reemplazados por cuenta de LA

CONTRATISTA a sus expensas.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 25 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Durante el tiempo que los materiales se encuentran bajo la custodia de LA CONTRATISTA, esta deberá

resguardarlos de todo daño de cualquier naturaleza, incluyendo la acción atmosférica. Al finalizar las

obras, todos los materiales serán devueltos a PETROMONAGAS, S.A.

13 CONDICIONES GENERALES

Toda la labor de supervisión requerida estará implícita en los gastos administrativos de

LA OBRA y será por cuenta de L A CONTRATISTA.

LA CONTRATISTA estará a cargo del transporte de personal, equipos y material requerido para LA

OBRA. LA CONTRATISTA mantendrá en el sitio de LA OBRA personal calificado para la

supervisión y manejo de todos los aspectos técnicos relacionados con la misma, así como:

ingenieros residentes, inspectores de calidad, inspectores de seguridad, supervisores y caporales;

igualmente dispondrá de laboratorios permanentes en sitio para elevar los controles y ensay os

respectivos, todo esto aprobado por PE TROMONA GAS, S.A.

Todo el trabajo topográfico requerido para la correcta ejecución de LA OBRA será por cuenta de

LA CONTRATISTA quién establecerá los sistemas de control, temporales y permanentes

sometiéndolos a la aprobación de PETROMONAGAS, S.A.

Será por cuenta de LA CONTRATISTA toda sustitución o reparación que se requiera en LA OBRA

que no cumpla con las especificaciones y planos del proyecto.

LA CONTRATISTA deberá obtener sin excepción, todos los permisos que PETROMONAGAS, S.A,

debe otorgar para la ejecución de las diversas etapas de LA OBRA, en relación con las normas,

controles y medidas de seguridad y todos aquellos permisos correspondientes, de forma tal, que LA

OBRA no se vea paralizada por este concepto, en cuyo caso, toda la responsabilidad, costos y

pérdida de tiempo involucrado, correrá por parte de LA CONTRATISTA.

LA CONTRATISTA, por su cuenta, dotará a sus trabajadores de todos los equipos de protección

personal, necesarios para desempeñar sus labores conforme a las normas de seguridad de

PDVSA, y el Ministerio del Trabajo, las cuales LA CONTRATISTA declara conocer.

LA CONTRATISTA deberá programar su trabajo de tal manera que sus operaciones no interfieran

con las operaciones normales de PETROMONAGAS, S.A, ni de los otros Contratistas en sitio, y

deberá ajustarse a las restricciones impuestas por EL INSPECTOR en el sitio de LA OBRA.

LA CONTRATISTA deberá obtener permiso especial de PETROMONAGAS, S.A antes de proceder

a desconectar cualquier tipo de instalación, equipos, etc., que sea requerido con relación al trabajo

que se esté efectuando, así como también cuando deba realizar cualquier tipo de excavación.

LA CONTRATISTA deberá cumplir con todos los procedimientos de seguridad, tales como:

permisos de trabajo, elaboración del A.R.E.T.E., entibado en las excavaciones, seguridad en

espacios confinados, bloqueo y etiquetado de equipos mecánicos y eléctricos, etc.

15. ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

LA CONTRATISTA será responsable de toda la ejecución de LA OBRA, además, deberá tener en

el sitio de trabajo como mínimo un (01) ingeniero residente que lo represente y tome las decisiones

inherentes a los trabajos. Cualquier instrucción adicional o modificación dada a esta persona por EL

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 26 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

INSPECTOR, debe tomarse en cuenta y tiene la misma validez como si hubiese sido entregada a

LA CONTRATISTA.

LA CONTRATISTA deberá presentar un plan específico de Seguridad Industrial, Ambiente e

Higiene Ocupacional (SIAHO), según es requerido por la norma PDVSA SI-S-04. Además se

requiere que LA CONTRATISTA presente la evaluación de aptitud aprobada por EL INSPECTOR

según la referida norma.

LA CONTRATISTA es responsable de la elaboración (previa aprobación de la supervisión PDVSA),

divulgación y uso del A.R.E.T.E. en LA OBRA, para ello exigirá a sus trabajadores en cada frente

de trabajo, y antes del inicio de las actividades diarias, elaborar un informe sobre los riesgos

inherentes a dichas actividades, utilizando el formato y procedimiento establecido por EL

INSPECTOR.

El incumplimiento de este requisito sobre seguridad, será causa para que EL INSPECTOR, tome

las medidas administrativas pertinentes, las cuales pudieran conducir a la suspensión temporal de

LA CONTRATISTA de procesos de licitación.

LA CONTRATISTA suministrará a su personal de todos los equipos de protección personal

necesarios, de primeros auxilios, extintores de incendio y cualquier otro que ayude a salvaguardar

la seguridad de personas y bienes en el trabajo.

LA CONTRATISTA se compromete a poner a disposición de PETROMONAGAS, S.A, las

unidades, equipos y accesorios que presten servicio, para ser inspeccionadas por EL INSPECTOR,

cuando éste lo considere conveniente.

PETROMONAGAS, S.A tendrá acceso, cada vez que lo considere necesario, a los libros,

documentos, nómina de pagos y archivo personal de LA CONTRATISTA referente al servicio que

se le suministra.

PETROMONAGAS, S.A no garantiza, bajo ninguna circunstancia, un máximo o un mínimo en la

cantidad de obra a ejecutar.

PETROMONAGAS, S.A se reserva el derecho de suspender en cualquier momento total o

parcialmente el trabajo.

LA CONTRATISTA tendrá a su cargo la dirección de sus trabajos y ninguna persona empleada o al

servicio suyo, será considerada como agente, empleado u obrero de

PETROMONAGAS, S.A.

Es total obligación de LA CONTRATISTA, ejecutar todos aquellos trabajos menores, que no

estando expresamente indicados en estas especificaciones, correspondan implícitamente a la

correcta terminación de LA OBRA.

Al terminar LA OBRA, LA CONTRATISTA dejará las áreas de trabajo completamente limpias.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 27 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Los trabajos objeto de EL CONTRATO se ejecutarán solamente con personal capacitado utilizando

especialistas cuando fuese necesario. Todo trabajador empleado por LA CONTRATISTA deberá

poseer la habilidad y experiencia requerida para poder ejecutar adecuadamente las

responsabilidades asignadas.

LA CONTRATISTA, será responsable por los daños, pérdidas o extravíos que él, su personal y/o

sub-contratistas, causaren a los equipos y/o materiales, herramientas, maquinarias propiedad de

PETROMONAGAS, S.A o entregados por ésta a LA CONTRATISTA para la ejecución de LA

OBRA, ya sea por dolo, negligencia y deberá reparar tales equipos y/o materiales, herramientas,

maquinarias a satisfacción y exigencia contempladas por EL INSPECTOR.

Cualquier daño que LA CONTRATISTA ocasione con el trabajo que ejecute para

PETROMONAGAS, S.A, al medio físico ambiental, no contemplado como necesario y/o ineludible

en los permisos y planos de LA OBRA, que sean violatorios de disposiciones legales sobre la

materia será de su única y exclusiva responsabilidad.

Incluidas las multas que al respecto impusiere el Ministerio del Ambiente y de los Recursos

Naturales Renovables (MARNR), quedando excluido PETROMONAGAS, S.A de esta

responsabilidad d. LA CONTRATISTA se compromete a cumplir la Declaración de Impacto

Ambiental establecida con el MARNR. Si durante la ejecución de los trabajos que LA CON

TRATISTA lleva a cabo para PETROM ONAGAS, S.A, se produjera algún accidente con pérdidas

de vidas, materiales y/o equipos, LA CONTRATISTA asumirá la total responsabilidad y lo notificará

en los primeros sesenta (6 0) minutos de su ocurrencia a los organismos competentes.

Posteriormente, en las veinticuatro (24) horas subsiguientes, deberá presentar ante EL INSPECT

OR un (01) informe circunstanciado del mismo.

LA CONTRATISTA será responsable de cumplir con todas la Cláusulas de El Contrato Colectivo

Petrolero vigente y la Ley Orgánica del Trabajo y cualquier otra disposición Nacional, Estatal o

Municipal que le sean aplicables.

Cualquier daño causa do por LA CONTRATISTA, sus trabajadores y/o equipos a las instalaciones

objeto de EL CONTRATO, así como todo el daño causado a pro piedades de PETR OMONAGAS,

S.A o a terceras personas, debe ser reparado por LA CONTRAT ISTA a satisfacción de EL INSPEC

TOR.

Los gastos ocasionados por el reemplazo o reparación de propiedad es dañadas, serán por cuenta

de LA CONTRATISTA previsiones pertinentes del Código Civil.

Dichas instalaciones o de conformidad con las

Si LA CONTRATISTA encuentra discrepancias, errores, omisiones, inconsistencias en los planos

y/o documentos suministrados, deberá informarlo a EL INSPECTOR de inmediato y por escrito,

antes de proceder a construir o instalar.

Si LA CONTRATISTA procede a construir o instalar, conectar, probar sin haber informado

previamente y por escrito a EL INSPECTOR, lo hará a su único y propio riesgo, pudiendo EL

INSPECTOR ordenar la demolición, desconexión, repetición de

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 28 de 146

ESPECIFICACIONES GENERALES DE CONSTRUCCIÓN

PETROMONAGAS

Pruebas, etc. Los costos asociad os, reposición de equipo os y materia les, personal, mano de obra

serán por cuenta exclusiva a de LA CONTRATISTA.

14 PROGRAMA DE TRABAJO

LA CONTRATISTA se obliga antes del inicio de LA OBRA a suministrar un programa detallado por

el cual se regirá el p progreso de la ejecución n de LA OBRA, el cual una vez aprobado por PETRO

MONAGAS S.A, será de obligatorio cumplimiento por par te de LA CONTRATISTA. Cualquier

cambio al programa mencionado durante la ejecución de LA OBRA, deberá ser presentado por

escrito por LA CONTRATISTA y aprobado por PETROM ONAGAS, S.A.

15 ESPECIFICACIONES PARTIC ULARES DE CONST RUCCIÓN

15.1 DEFORESTACIÓN Y ACONDICIONAMIENTO DEL SITIO

Esta actividad comprende los trabajos a realizar para la remoción y limpieza de todo tipo de

vegetación, tales como: árboles, leños, arbustos, matorrales, pastos, cultivos, raíces, desechos

vegetales, presente en las áreas indicadas en los planos o por PETROMONAGAS, S.A, según lo

establecido en estas especificaciones y en un todo de acuerdo con lo fijado en EL CONTRATO de

LA OBRA.

Posterior a la ejecución de los trabajos de replanteo plan altimétrico necesarios para la demarcación

de la zona a deforestar y limpiar, y a la obtención de los permisos necesarios para los trabajos a

desarrollar en este apartado, tala y limpieza, se deben comenzar los trabajos descritos

anteriormente previa autorización de PETROMONAGAS, S.A.

Estos trabajos de deforestación se deben realizar siguiendo cuidadosamente lo establecido en las

regulaciones ambientales y lo recomendado por las autoridades regionales consultadas para la

permisología.

Son objeto de deforestación las zonas del terreno de LA OBRA, el sitio seleccionado como

préstamo y el área de bote. El espesor a tomar debe ser el indicado en el Estudio de Suelos.

El área máxima en que se ejecutan estas operaciones debe ser la determinada por los linderos del

terreno

En el caso del sitio de préstamo y áreas donde se construirán obras de infraestructura, tales como

zanjas para tuberías, bancadas y fundaciones, el área donde se ejecutan estos trabajos es la

ocupada por ellos, más un sobre-ancho de 1,50 m a ambos lados de sus límites, pudiendo

PETROMONAGAS, S.A cambiar dicha consideración en aquellos casos donde sea necesario.

En el caso de áreas donde existe tráfico vehicular y paso de transporte de carga, deben ser

podadas todas aquellas ramas de árboles que se proyecten sobre las vías y/o áreas de las nuevas

instalaciones, a menos de seis metros (6 m) de altura sobre la rasante y/o área delimitada por los

trabajos establecidos en este documento. El trabajo de poda debe extenderse a todo el árbol y aún

a los árboles vecinos, con el fin de lograr el objetivo deseado.

GERENCIA DE INFRAESTRUCTURA Y

H1M0011862-LC3I3-GD10001 Revisión 0 Página

PROCESOS DE SUPERFICIE

Fecha Abr.19 29 de 146